Механическая коробка передач: устройство и принцип работы

Любой автомобиль с двигателем внутреннего сгорания имеет в своей конструкции коробку передач. Существует множество разновидностей этого агрегата, но наиболее распространенным типом является механическая коробка передач (МКПП). Ею оснащаются как отечественные, так и зарубежные автомобили.

Назначение МКПП

Коробка передач используется для того чтобы изменять передаточное отношение скорости вращения от двигателя к колесам. Способ переключения между ступенями (передачами) этого редуктора – ручной (механический), что дало название всему узлу. Водитель самостоятельно принимает решение о том, какое из фиксированных значений передаточного числа (шестерни, входящие в зацепление) должно быть включено в текущий момент.

Современная МКПП

Кроме этого, МКПП позволяет переключаться на режим заднего хода, в котором автомобиль движется в обратном направлении. Также есть нейтральный режим, когда отсутствует передача вращения от мотора к колесам.

Принцип работы и устройство

Коробка передач является многоступенчатым закрытым редуктором. Косозубые шестерни имеют возможность поочередно быть в зацеплении и менять частоту оборотов между входным валом и выходным. В этом заключается принцип работы коробки передач.

Сцепление

Механическая коробка работает в паре со сцеплением. Этот узел позволяет временно разъединять мотор от трансмиссии. Такая операция дает возможность безболезненно переключить передачи (ступени) не выключая обороты двигателя.

Блок сцепления необходим, так как через МКПП проходит значительный крутящий момент.

Шестерни и валы

В любой КПП традиционной конструкции располагаются параллельно оси валов, на которых базируются шестерни. Общий корпус принято называть картером. Наиболее популярными являются трехвальные и двухвальные компанийки.

В трехвальных имеется три вала:

- первый – ведущий;

- второй – промежуточный;

- третий – ведомый.

Первый вал соединен со сцеплением, на его поверхности нарезаны шлицы, по которым перемещается ведомый диск сцепления. С этой оси вращение передается на промежуточную ось, жестко соединенную с шестерней первичного вала.

Ведомый вал МКПП имеет специфическое расположение. Он соосен с ведущим и соединен с ним через подшипник, находящийся внутри первого вала. За счет этого обеспечивается их независимое вращение. Блоки шестеренок с ведомой оси не имеют жесткой фиксации с ним, а также шестерни разграничены специальными муфтами-синхронизаторами. Последние как раз жестко сидят на ведомом валу, но способны перемещаться вдоль оси по шлицам.

Торцы муфт оснащены зубчатыми венцами, способными соединяться с такими же венцами, расположенными на торцах шестерен ведомого вала. Современное устройство коробки передач предполагает наличие таких синхронизаторов на всех передних передачах.

Во время включения нейтрального режима происходит свободное вращение шестерен, а все муфты-синхронизаторы находятся в разомкнутом положении. Когда водитель выжмет сцепление и переключит рычаг на одну из ступеней, то в это время вилка в КПП перемещает муфту в зацепление со своей парой на торце шестерни. Так шестеренка жестко фиксируется с валом и не прокручивается на нем, а обеспечивает передачу вращения и усилия.

Когда водитель выжмет сцепление и переключит рычаг на одну из ступеней, то в это время вилка в КПП перемещает муфту в зацепление со своей парой на торце шестерни. Так шестеренка жестко фиксируется с валом и не прокручивается на нем, а обеспечивает передачу вращения и усилия.

От ведомого вала осуществляется передача крутящего момента и оборотов на ведущие колеса через карданный вал (на заднем приводе) или через редуктор и ШРУСы (на переднем приводе). Когда синхронизатор зацепляет напрямую ведущий и ведомый валы без участия шестеренок, то при этом коробка обеспечивает максимальный КПД. Для задней скорости установлена промежуточная «паразитная» шестерня, меняющая вращение на обратное.

В большинстве МКПП применяются шестерни с косым зубом, способные выдерживать большие усилия, чем прямозубые, также они менее шумные. Изготавливаются они из высоколегированной стали, после чего проводится закалка на ТВЧ и нормализация для снятия напряжений. За счет этого обеспечивается максимальный срок службы.

Для двухвальной коробки также предусмотрено соединение ведущего вала с блоком сцепления. В отличие от трехосной конструкции на ведущей оси располагается блок из шестеренок, а не одна. Промежуточного вала нет, а параллельно ведущему идет ведомый вал. Шестерни на обеих осях свободно вращаются и находятся все время в зацеплении.

Ведомый вал оснащен жестко закрепленной ведущей шестеренкой главной передачи. Между остальными шестеренками располагаются синхронизационные муфты. Такая схема механической коробки передач в плане работы синхронизаторов схожа с трехвальной схемой. Разница заключается в отсутствии прямой передачи, и в том, что каждая ступень имеет лишь одну пару соединенных шестеренок, а не две пары.

Двухвальное устройство механической коробки передач имеет больший КПД, чем трехвальное, однако, имеет ограничение по повышению передаточного числа. За счет такой особенности конструкция применяется лишь в легковых автомобилях.

Синхронизаторы

Все современные механические коробки переключения передач оснащены синхронизаторами. Без них на машинах приходилось делать двойной выжим, чтобы окружные скорости шестерен сравнялись, и обеспечилась возможность переключения ступеней. Также синхронизаторы не ставятся на КПП с большим числом передач, иногда до 18 ступеней, характерным для спецтехники, так как это технически невозможно. Для быстроты переключения скоростей спортивные авто могут в МКПП не иметь синхронизаторов.

Без них на машинах приходилось делать двойной выжим, чтобы окружные скорости шестерен сравнялись, и обеспечилась возможность переключения ступеней. Также синхронизаторы не ставятся на КПП с большим числом передач, иногда до 18 ступеней, характерным для спецтехники, так как это технически невозможно. Для быстроты переключения скоростей спортивные авто могут в МКПП не иметь синхронизаторов.

Синхронизатор МКПП

Легковые автомобили, используемые большинством водителей, оснащены синхронизаторами, так как работает коробка передач автомобиля без них менее дружелюбно. Эти элементы обеспечивают бесшумность эксплуатации и выравнивание скоростей шестеренок.

Внутренний диаметр ступицы имеет шлицевые пазы, благодаря которым осуществляется перемещение вдоль оси вторичного вала. При этом такая жесткость обеспечивает передачу больших усилий.

Работает синхронизатор таким способом. Во время включения водителем передачи муфта подается в сторону нужной шестеренки. Во время перемещения усилие переходит на одно из блокировочных колец муфты. За счет разных скоростей между шестерней и муфтой конические поверхности зубьев взаимодействуют с помощью силы трения. Она поворачивает блокировочное кольцо на упор.

За счет разных скоростей между шестерней и муфтой конические поверхности зубьев взаимодействуют с помощью силы трения. Она поворачивает блокировочное кольцо на упор.

Работа синхронизаторов

Зубья последнего устанавливаются против зубьев муфты, поэтому последующее смещение муфты становится невозможным. Муфта заходит без противодействия в зацепление с малым венцом на шестерне. Шестерня за счет такого соединения жестко блокируется с муфтой. Такой процесс осуществляется за доли секунды. Один синхронизатор обычно обеспечивает включение двух передач.

Процесс переключения передач

За процедуру переключения отвечает соответствующий механизм. Для автомобилей, имеющих задний привод, рычаг устанавливается непосредственно на корпусе МКПП. Весь механизм прячется внутри корпуса агрегата, а ручка переключения непосредственно управляет им. Такое расположение имеет свои достоинства и недостатки.

Плюсы:

- простое в конструкционном плане решение;

- обеспечение четкости переключения;

- более долговечная конструкция для эксплуатации.

Минусы:

- нет возможности для применения конструкции с задним расположением мотора;

- не используется на переднеприводных автомобилях.

- напольно между водительским и передним пассажирским креслом;

- на рулевой колонке;

- в районе панели приборов.

Дистанционное управление коробкой для переднеприводных авто осуществляется при помощи тяг или кулис. У такой конструкции также есть свои особенности.

Плюсы:

- комфортное более независимое расположение рычага для переключения передач;

- вибрация от коробки не передается на рычаг МКПП;

- обеспечивается большая свобода для дизайна и инженерной компоновки.

Минусы:

- меньшая долговечность;

- со временем могут появляться люфты;

- требуется периодическая квалифицированная регулировка тяг;

- четкость менее точная, в отличие от расположения непосредственно на корпусе.

Хотя существуют различные приводы для механизма включения/выключения передач, но сам механизм в большинстве КПП имеет схожую конструкцию. В его основе подвижные штоки, которые находятся в крышке корпуса, а также вилки, жестко зафиксированные на штоках.

Механизм переключения передач Лада Гранта

Вилки полукругом входят в проточку муфты синхронизатора. Дополнительно в МКПП располагаются приспособления, которые уберегут механизм от недовключения либо от самовольного выхода из зацепления шестерен, а также от одновременной активации двух ступеней.

Преимущества и недостатки механических коробок передач

Все типы механизмов обладают своими достоинствами и недостатками. Рассмотрим их у МКПП.

Достоинства:

- конструкция обладает наименьшей стоимостью при сравнении с аналогами;

- в отличие от гидромеханической имеет меньшую массу и более высокий КПД;

- не нуждается в особых условиях охлаждения по сравнению с автоматическими КПП;

- среднестатистическое авто с МКПП обладает более экономичными параметрами и динамикой разгона в отличие от среднего автомобиля с АКПП;

- простота и инженерная отработанность конструкции;

- высокая степень надежности и большой эксплуатационный ресурс;

- не нуждается в специфическом обслуживании и дефицитных расходных либо ремонтных материалах;

- водитель имеет более широкий диапазон использования техник вождения в экстремальных условиях гололедицы, бездорожья и т.

д.;

д.; - авто легко заводится толканием и может буксироваться с любой скоростью и на любое расстояние;

- есть техническая возможность полного разобщения мотора и трансмиссии в отличие от гидромеханической АКПП.

Недостатки:

- для переключения передачи используется полное разобщение силовой установки и трансмиссии, что сказывается на времени операции;

- необходимы специфические навыки вождения для обеспечения плавности переключения передач;

- неспособность плавного переключения передаточного отношения, так как количество ступеней ограничено обычно числом от 4 до 7;

- невысокий ресурс узла сцепления;

- у водителя при длительном управлении автомобилем с МКПП появляется большая утомляемость, чем при езде на «автоматической» трансмиссии.

В большинстве стран с более высоким доходом населения количество выпускаемых авто с МКПП уменьшено практически до 10-15%.

Интересное по теме:

загрузка. ..

..

Вконтакте

Одноклассники

Google+

Конструкции коробок передач тракторов

Категория:

Автомобили и трактора

Публикация:

Конструкции коробок передач тракторов

Читать далее:

Конструкции коробок передач тракторов

На тракторе ДТ-7М устанавливается четырехходовая механическая коробка передач с подвижными шестернями. Она обеспечивает трактору семь различных скоростей движения вперед и одну назад. При включении увеличителя крутящего момента можно дополнительно получить две замедленные передачи переднего хода и одну заднюю. Механизмы коробки передач, состоящие из валов, шестерен и подшипников, размещены в переднем отсеке корпуса коробки передач и заднего моста.

Первичный вал (рис. 211) вращается на шариковом и роликовом подшипниках. Ведущая шестерня первичного вала находится в постоянном зацеплении‘с шестерней вала заднего хода, а последняя с шестерней дополнительного вала. По шлицам первичного вала могут свободно перемещаться блоки шестерен и соответственно третьей и четвертой, первой и второй передач. Вторичный вал изготовлен за одно целое с ведущей шестерней центральной передачи и вращается на шариковом и роликовом подшипниках. На валу неподвижно на шлицах закреплены шестерни, и блок шестерен. Между шестернями установлены распорные втулки. Включение передач с первой по четвертую происходит путем ввода в запепление шестерни одной из кареток первичного вала с соответствующей шестернец вторичного вала. Для получения пятой и шестой передач служит блок шестерен дополнительного вала при этом вращение передается от первичного вала через шестерни и на вал заднего хода шестерням и далее через шестерню на дополнительный вал, откуда посредством блока шестерен — на соответствующую шестерню вторичного вала коробки передач. Седьмую передачу включают, вводя в зацепление шестерню дополнительного вала с шестерней вторичного вала. Для включения заднего хода необходимо подвижную шестерню вала заднего хода ввести в зацепление с большой шестерней блока.

По шлицам первичного вала могут свободно перемещаться блоки шестерен и соответственно третьей и четвертой, первой и второй передач. Вторичный вал изготовлен за одно целое с ведущей шестерней центральной передачи и вращается на шариковом и роликовом подшипниках. На валу неподвижно на шлицах закреплены шестерни, и блок шестерен. Между шестернями установлены распорные втулки. Включение передач с первой по четвертую происходит путем ввода в запепление шестерни одной из кареток первичного вала с соответствующей шестернец вторичного вала. Для получения пятой и шестой передач служит блок шестерен дополнительного вала при этом вращение передается от первичного вала через шестерни и на вал заднего хода шестерням и далее через шестерню на дополнительный вал, откуда посредством блока шестерен — на соответствующую шестерню вторичного вала коробки передач. Седьмую передачу включают, вводя в зацепление шестерню дополнительного вала с шестерней вторичного вала. Для включения заднего хода необходимо подвижную шестерню вала заднего хода ввести в зацепление с большой шестерней блока. В этом случае вращение на вторичный вал будет передаваться через две пары шестерен.

В этом случае вращение на вторичный вал будет передаваться через две пары шестерен.

Рекламные предложения на основе ваших интересов:

Рис. 211. Коробка передач трактора ДТ-75М:

а — разрез по первичному и вторичному валам; б — разрез по валам дополнительному и заднего хода; в — положение рукоятки рычага при включении разных передач

Рис. 212. Коробка передач трактора Т-100М

Переключение передач производят рычагом, установленным в крышке. Для предотвращения самопроизвольного выключения передач служат фиксаторы, над которыми расположены два валика и блокировочного механизма. Валики соединены с рычагом главной муфты сцепления. При выключении муфты оба валика поворачиваются так, что их гнезда устанавливаются над фиксаторами.

Смазка деталей коробки передач осуществляется маслом, залитым в общий кратер коробки передач и заднего моста через маслоза-ливную горловину. В пробке маслозаливной горловины расположены щуп и сапун. Слив масла производят через отверстие, закрываемое конусной пробкой с магнитом.

Слив масла производят через отверстие, закрываемое конусной пробкой с магнитом.

На тракторе Т-100М устанавливается специальная коробка передач. Основные рабочие передачи в этой коробке получаются посредством соединения трех пар шестерен. Коробка передач-трехвальная, пятиступенчатая, имеет пять передач вперед и четыре назад.

Она смонтирована в отдельном картере, прикрепляемом к картеру заднего моста. В картере (рис. 212) на подшипниках качения вращаются три вала: первичный, промежуточный и вторичный, выполненный вместе с ведущей конической шестерней центральной (главной) передачи.

На шлицах первичного вала закреплены неподвижно шестерня привода передних рабочих передач, шестерня привода передач заднего хода и каретка пятой передачи, которая может передвигаться вдоль оси первичного вала. Ведущая шестерня находится в постоянном зацеплении с промежуточной шестерней, которая вращается на двух роликовых подшипниках консольной оси. К заднему концу первичного вала присоединяются механизмы отбора мощности и шестерни и привода гидронасоса системы сервоусилителя механизма управления муфтами поворота .

На промежуточном валу установлены ведомая каретка реверс-редуктора и ведущие каретки: — третьей и четвертой передач и — первой и второй передач. Все каретки промежуточного вала могут перемещаться при помощи вилок переключения вдоль оси вала по шлицам.

На шлицах вторичного вала закреплены неподвижно двойная шестерня тре-третьей и четвертой передач, шестерня второй передачи и двойная шестерня первой и пятой передач.

При движении трактора вперед на любой передаче (кроме пятой) каретка должна быть введена в зацепление с промежуточной шестерней, а для движения задним ходом — с шестерней 8. Щтая передача включается при вводе в зацепление каретки первичного вала с шестерней на вторичном валу.

Управление коробкой передач осуществляется двумя внешними рычагами, один из которых перемещает каретку реверс-редукто-ра, а второй позволяет включать нужную передачу переднего хода. Механизм управления состоит из четырех валиков и вилок, находящихся в боковой крышке. В ней же расположены фиксаторы и блокировочный валик.

Детали коробки передач смазываются разбрызгиванием. Заливка масла в картер производится через горловину, закрытую пробкой с масломерной линейкой. Слив масла производится через отверстие, закрытое пробкой с магнитом.

На тракторе К-7 01 устанавливается составная коробка передач с продольными валами и шестернями постоянного зацепления, которая обеспечивает получение шестнадцати передач переднего хода и восьми передач заднего хода. Основная двухвальная четырехскорост-ная коробка передач и два двухступенчатых редуктора переключения диапазонов передач, последовательно расположенные на параллельных валах, выполнены в общем картере. Коробка передач одновременно выполняет роль раздаточной коробки, распределяющей крутящий момент на передний и заднии ведущие мосты.

Основной отличительной особенностью коробки передач является применение фрикционных муфт сцепления, что позволяет в заданном диапазоне передач производить их переключение без остановки трактора. Все шестерни в коробке передач постоянного зацепления. Она имеет гидравлическое управление фрикционами сцепления и механический привод включения шестерен диапазона при помощи зубчатых муфт. Коробка передач имеет систему предварительного прогрева при запуске и систему охлаждения масла. Коробка передач, кроме своего основного назначения, осуществляет привод масляных насосов гидросистемы навесного оборудования и управления поворотом трактора, привод масляного насоса системы смазки коробки передач и пр.

В коробке передач установлены первичный (рис. 213), промежуточный, грузовой и вторичный (раздаточный) валы, а также вал привода насосов.

Первичный вал соединяется левым фланцем посредством карданного вала с фланцем комбинированного промежуточного соединения, закрепленного на маховике двигателя. Таким образом, первичный вал вращается с той же частотой, что и коленчатый вал двигателя. Правый конец первичного вала фланцем соединяется с фланцем карданного вала, в свою очередь, соединенного с фланцем фрикционного сцепления вала отбора мощности.

Рис. 213. Коробка передач трактора К-701

На первичном валу расположены четыре многодисковые муфты и сцепления (фрикционы). Ведущий барабан каждого фрикциона закреплен неподвижно на шлицах первичного вала, а ведомый соединен с шестерней, свободно вращающейся на этом же валу. Привод фрикционов гидравлический. Под давлением масла, поступающего в бустер (полость), нажимной диск перемещается, прижимая ведущие и ведомые диски, и включает фрикцион. При прекращении подачи масла нажимной диск отходит в исходное положение под действием пружин и фрикцион выключается. Длй смазки подшипников шестерен вал изготовлен полным с радиальными сверлениями, по которым масло шопадает также для смазки поверхностей трения фрикционных дисков.

На промежуточном валу неподвижно закреплены ведомые шестерни первой, второй, третьей, четвертой передач и ведущие шестерни заднего хода и первого диапазона редуктора.

На грузовом валу расположены зубчатая режимная муфта и зубчатая муфта включения заднего хода. Зубчатая муфта может входить в зацепление с внутренними зубчатыми венцами режимных шестерен, а зубчатая муфта — с шестерней. Последняя соединена с шестерней промежуточного вала через промежуточную шестерню. На левом конце грузового вала установлен барабан стояночного тормоза, а на правом закреплены ведущие шестерни и второго диапазона редуктора. Для облегчения переключения зубчатых муфт грузового вала у ведомого барабана фрикциона первой передачи имеется колодочный тормоз — Синхронизатор, который имеет гидропривод.

На раздаточном валу расположены режимная муфта и зубчатая муфта отключения заднего моста. Перемещая режимную муфту 15, соединяют раздаточный вал с его малой или большой шестернями, соответственно сцепляемыми с шестернями и грузового вала. На наружных концах вала находятся фланцы привода переднего и заднего ведущих мостов.

Вал привода насосов приводится во вращение шестерней, которая находится в зацеплении с шестерней ведущей части фрикциона четвертой передачи. От вала привода насосов приводятся два насоса гидросистемы навесного оборудования, насос гидросистемы коробки передач и вал отбора мощности, а также насос гидросистемы управления поворотом.

В гидравлическую систему коробки передач и вала отбора мощности входят масляный насос, фильтр, механизм переключения передач и масляный радиатор. Управление коробкой передач состоит из механизмов гидравлического привода фрикционов первичного вала, обычной рычажной системы управления зубчатых муфт диапазонных редукторов заднего хода и приводэ заднего ведущего моста.

Рекламные предложения:

Читать далее: Механизмы управления и блокировки коробок передач тракторов

Категория: — Автомобили и трактора

Главная → Справочник → Статьи → Форум

Автомобильные коробки передач.

Автомобильные коробки передач

Ниже приведены примеры устройства и работы ступенчатых коробок передач некоторых марок отечественных автомобилей.

Трехвальные коробки передач

Основными преимуществами трехвальных коробок передач являются возможность получения большого передаточного числа передачи и наличие прямой передачи, при которой КПД коробки передач близко к 100%. Поэтому они применяются как на грузовых, так и на легковых автомобилях.

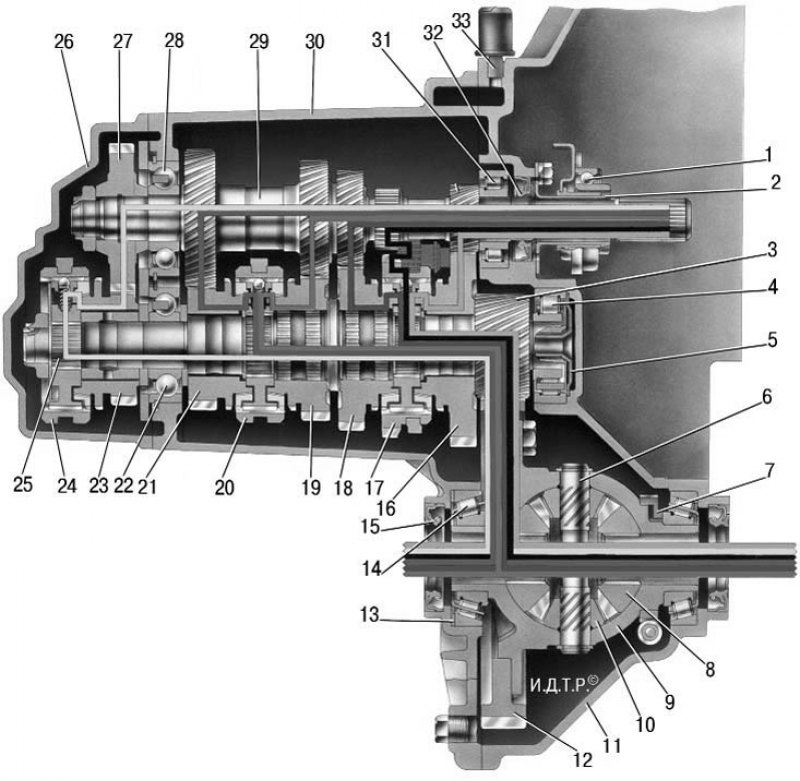

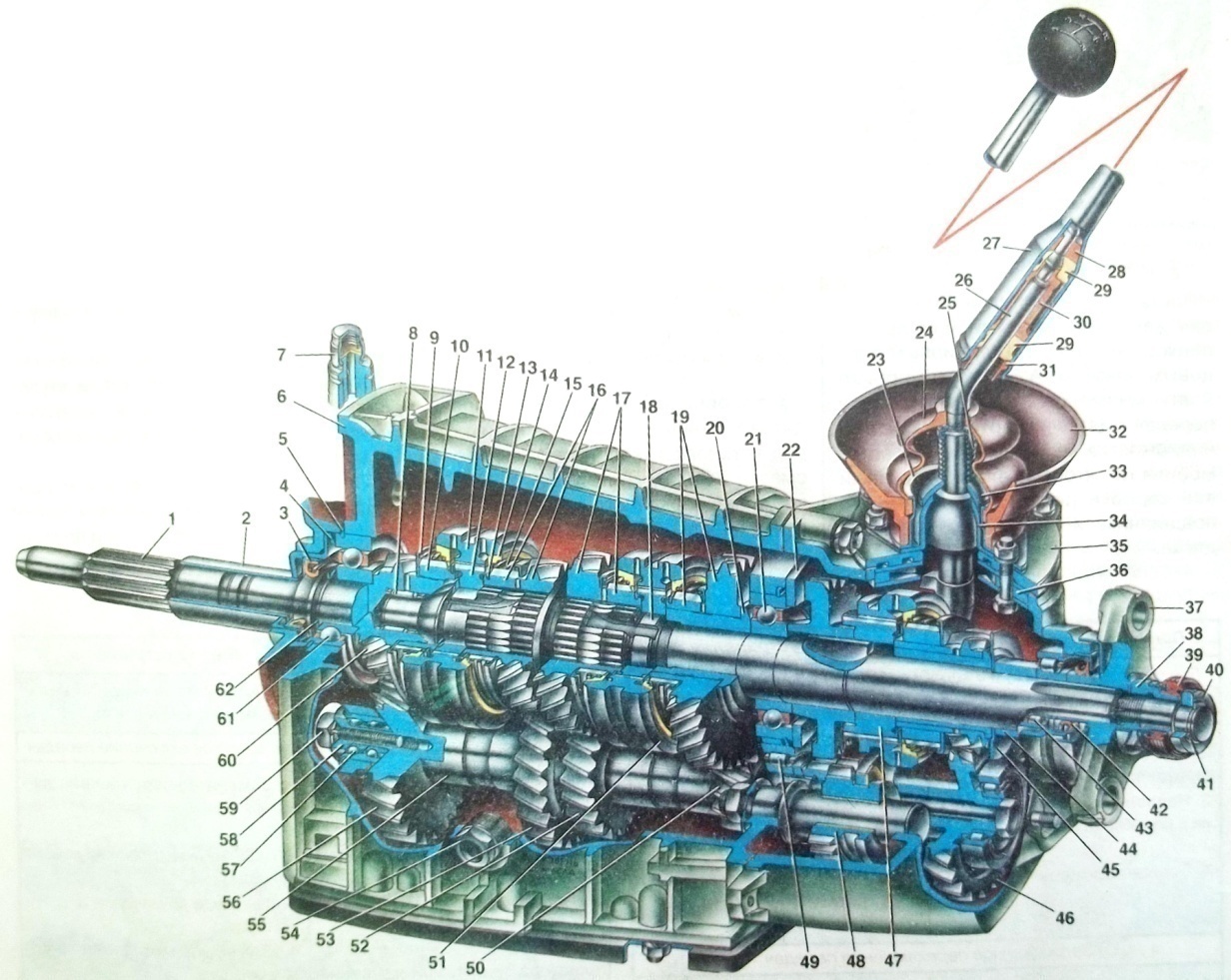

Коробка передач автомобиля ВАЗ-2105

На автомобилях модели ВАЗ-2105 стандартной комплектации устанавливается трехвальная четырехступенчатая коробка передач с непосредственным механическим приводом. Силовой агрегат (двигатель, сцепление и коробка передач) устанавливается вдоль оси автомобиля, крутящий момент от него передается на задние ведущие колеса посредством карданной передачи, главной передачи с межколесным дифференциалом и полуосей.

Коробка передач автомобиля ВАЗ-2105 (рис. 1) имеет литой алюминиевый картер 4 с нижней 30 и задней 19 крышками.

Полость коробки передач сообщается с атмосферой посредством сапуна 5, что исключает повышение давления в картере и связанную с этим утечку масла через уплотнения.

Коробка передач крепится к картеру сцепления, образуя вместе с ним и двигателем силовой агрегат. Механизм переключения передач расположен в задней крышке картера.

Первичный вал 36 выполнен заодно с консольно-расположенным зубчатым колесом 34, и установлен передним концом в расточке коленчатого вала двигателя, а задним концом на шариковом подшипнике 2 в передней стенке картера. Этот подшипник благодаря тарельчатой шайбе, установленной в проточке его наружной обоймы, обеспечивает осевую фиксацию первичного вала.

На передней части вала нарезаны шлицы, которыми он соединяется с ведомым валом сцепления. На заднем конце вала имеется зубчатый венец с прямыми зубьями, который может входить в зацепление с зубьями синхронизатора.

Промежуточный вал 31 представляет собой блок четырех зубчатых колес и опирается передним концом на двухрядный шариковый подшипник 33, а задним концом на роликовый подшипник 24.

Вторичный вал вращается на трех подшипниках. Передний подшипник 3 вторичного вала устанавливается в расточке консольной части первичного вала. Для его смазывания в зубчатом колесе первичного вала просверлены отверстия.

Средний подшипник 11 расположен в задней стенке картера, а задний подшипник 17 в задней крышке. Задний конец вала уплотняется манжетой 14 и закрыт грязеотражателем 18.

На обработанных шейках вала вращаются зубчатые колеса третьей и второй передач, а зубчатое колесо 10 первичной передачи вращается на стальной втулке. Каждое из зубчатых колес помимо основного косого зубчатого венца имеет прямозубые венцы, расположенные сбоку.

На двух поясах ведомого вала нарезаны по три глубоких паза, с помощью которых вал жестко соединяется с муфтами 6 и 26 синхронизаторов. В коробке передач применяются синхронизаторы с блокировочными кольцами, обеспечивающие безударное переключение передач. Промежуточное колесо 22 заднего хода вращается на неподвижной оси 23 на металлокерамической втулке.

Работает коробка передач следующим образом.

При работающем двигателе, включенном сцеплении и нейтральном положении рычага переключения передач крутящий момент через зубчатые колеса 34 и 32 постоянного зацепления передается на промежуточный вал 31 и далее на все зубчатые колеса вторичного вала. Но ни одно из этих зубчатых колес не может передавать крутящий момент, поскольку они в данном случае не связаны жестко с вторичным валом.

При включении первой передачи через привод и механизм переключения передач перемещается муфта 26 синхронизатора и соединяет малый венец зубчатого колеса 10 со ступицей. При этом крутящий момент через зубчатое колесо 10, муфту 26 и ступицу передается на вторичный вал 9.

Когда включается вторая передача, муфта 26 соединяет зубчатый венец зубчатого колеса 8 со ступицей и крутящий момент на вторичный вал передается через зубчатое колесо 8, муфту 26 и ступицу. Включение третьей и четвертой передачи осуществляется перемещением муфты 6.

Крутящий момент на третьей передаче передается с промежуточного вала 31 на вторичный вал 9 через зубчатое колесо 7 третьей передачи вторичного вала, муфту синхронизатора 6 и ступицу, а на четвертой передаче непосредственно с зубчатого венца первичного вала 36 через муфту 6 на вторичный вал 9. Эта передача является прямой.

Для включения заднего хода необходимо рычаг переключения передач передвинуть вправо, затем утопить и переместить назад. При этом переместится промежуточное зубчатое колесо 22 заднего хода и войдет в зацепление с ведущим 37 и ведомым 12 зубчатым колесом заднего хода.

Крутящий момент будет передаваться через все три зубчатых колеса.

***

Коробка передач автомобиля ГАЗ-66

Коробка передач многих бензиновых автомобилей марки «ГАЗ» (семейства ГАЗ-66, ГАЗ-53, ГАЗ-3307 и некоторых других) – четырехступенчатая, трехвальная, трехходовая, без синхронизаторов, четвертая передача прямая. На более поздних моделях устанавливались коробки передач с блокирующим синхронизатором включения III и IV передач.

Коробка состоит из чугунного картера 12 (рис. 2), крышки с механизмом переключения передач, первичного 1, вторичного 7 и промежуточного 14 валов, зубчатых колес 6, 5, 4 первой, второй и третьей передач соответственно, муфты 15 включения третьей и четвертой передач и блока зубчатых колес заднего хода.

Валы установлены на шариковых и роликовых подшипниках.

Передний конец вторичного вала входит в выточку первичного вала. Зубчатое колесо 6 первой передачи и заднего хода прямозубое, установлено на шлицах вторичного вала. А зубчатые колеса 4 и 5 косозубые, установлены свободно и вращаются на бронзовых втулках.

Все зубчатые колеса промежуточного вала 14 изготовлены заодно с валом и представляют собой блок шестерен.

Для упрощения конструкции в коробке передач не применяются синхронизаторы, а включение третьей и четвертой передач осуществляется муфтой 15 быстрого включения. С этой целью она перемещается соответственно назад или вперед по ходу автомобиля с помощью механизма переключения передач.

В первом случае зубчатое колесо 4 третьей передачи вторичного вала блокируется с валом 7, и крутящий момент передается от зубчатого колеса 11 промежуточного вала на зубчатое колесо 4 и далее на вторичный вал 7.

Во втором случае валы 1 и 7 блокируются, и включается прямая передача.

Для включения второй передачи блокируют зубчатое колесо 5 с валом 7 через зубчатое колесо 6 первой передачи, перемещая его вперед.

Для включения первой передачи зубчатое колесо 6 перемещают назад до зацепления с зубчатым колесом 8 первой передачи промежуточного вала.

Для движения задним ходом в зацепление с зубчатыми колесами 6 и 8 вводят блок 9 зубчатых колес заднего хода.

***

Коробка передач автомобиля ЗИЛ-433360

Автомобили ЗИЛ-433360 и некоторые другие модели автомобилей марки «ЗИЛ» с бензиновым двигателем оборудованы трехвальной трехходовой пятиступенчатой коробкой передач с двумя синхронизаторами для включения всех передач переднего хода, кроме первой.

Детали коробки передач (рис. 3) смонтированы в чугунном литом картере, закрытом крышкой. На правом люке устанавливается (при необходимости) коробка отбора мощности или лебедка, левый люк закрыт крышкой.

В правой стенке картера имеется резьбовая пробка отверстия для заправки коробки маслом и для проверки уровня масла.

В левой стенке картера снизу имеется сливное отверстие, закрываемое резьбовой пробкой, оснащенной магнитным улавливателем металлических продуктов износа, содержащихся в масле.

Механизм переключения передач размещен в крышке коробки передач, переключение осуществляется рычагом прямого управления коробкой.

Принципиальное устройство коробки передач автомобилей семейства «ЗИЛ» аналогично рассмотренной выше коробке передач автомобилей «ГАЗ», имеются лишь конструктивные отличия.

***

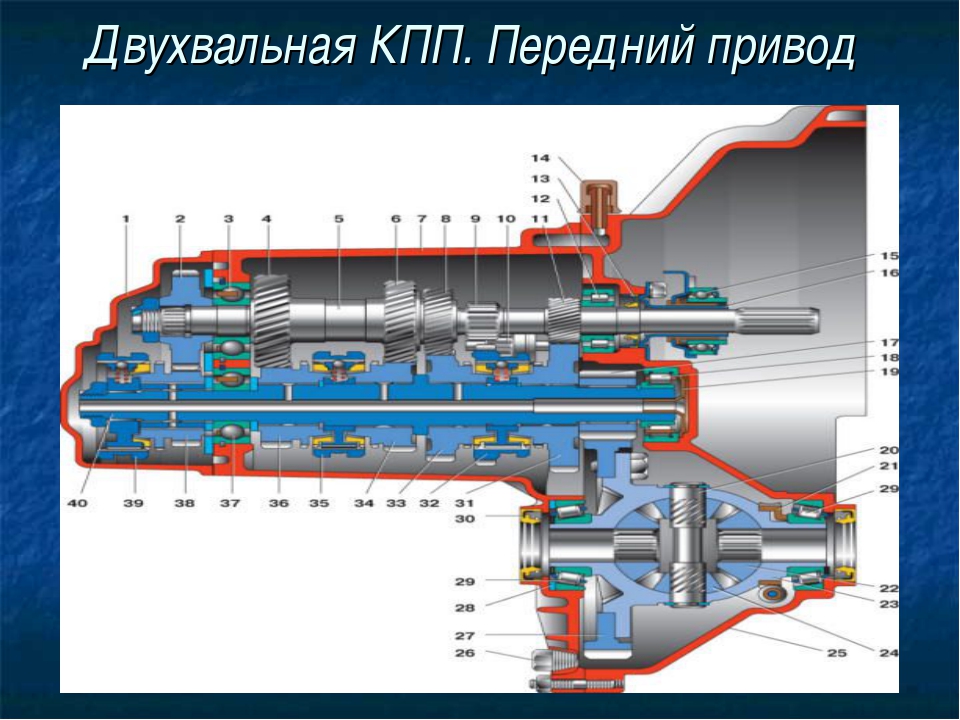

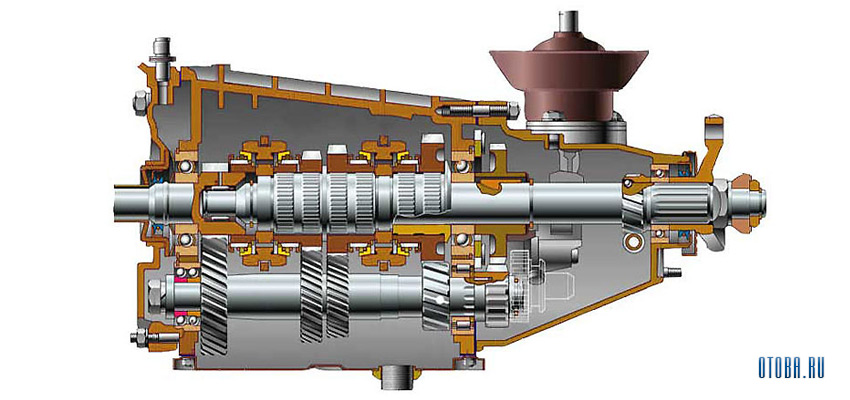

Двухвальные коробки передач

Основными достоинствами двухвальных коробок передач являются простота конструкции, небольшие масса и габаритные размеры, высокий КПД. К основным недостаткам относятся невозможность получения больших значений передаточных чисел.

Двухвальная схема позволяет использовать такие коробки передач на легковых автомобилях с передними ведущими колесами.

Коробка передач автомобилей ВАЗ-2108, -2109

Особенностью коробки передач переднееприводного легкового автомобиля ВАЗ-2108 является отсутствие прямой передачи, так как в ней нет соосных валов, а главная передача и коробка размещены в одном картере.

Коробка передач автомобиля ВАЗ-2108 двухвальная четырехступенчатая, без прямой передачи.

Картер 1 коробки передач (рис. 4) выполняется из алюминиевого сплава и закрывается крышками. В задней крышке 14 имеется сапун для соединения полости картера с атмосферой. Это предотвращает повышение давления внутри картера во время работы передач, что может вызвать утечку смазочного материала через уплотнения в корпусе коробки.

В передней крышке, являющейся также картером 22 сцепления, расположены главная передача и дифференциал.

Первичный вал 18 выполнен в виде блока косозубых зубчатых колес и установлен на двух подшипниках 15 и 19 в стенках картера. В постоянном зацеплении с зубчатыми колесами первичного вала находятся ведомые зубчатые колеса 5, 7, 9, 11 вторичного вала, вращающиеся на игольчатых подшипниках 12.

Вторичный вал 26 выполнен заодно целое с ведущим зубчатым колесом главной передачи и установлен на переднем шариковом 13 и заднем роликовом 25 подшипниках.

На шлицах вторичного вала установлены два синхронизатора с блокировочными зубчатыми кольцами. Ведущее зубчатое колесо главной передачи вторичного вала находится в постоянном зацеплении с ведомым зубчатым колесом 27 главной передачи.

Синхронизаторы обеспечивают безударное включение всех передач прямого (переднего) хода. Муфта 6 синхронизатора первой и второй передач является одновременно зубчатым колесом заднего хода.

Для включения заднего хода в зацепление с муфтой 6 и прямозубым зубчатым колесом заднего хода первичного вала вводится промежуточное зубчатое колесо.

На автомобилях ВАЗ-2109 устанавливается модифицированная двухвальная коробка передач, в которой предусмотрена пятая передача. Первичный и вторичный валы выполнены более длинными, при этом их задние концы выходят за пределы картера.

На концах валов устанавливается дополнительная пара зубчатых колес и третий синхронизатор с блокирующими зубчатыми кольцами.

Установка дополнительных зубчатых колес потребовала усиления подшипников, поэтому здесь применяются двухрядные шариковые подшипники. Картер закрывается увеличенной в размерах крышкой.

При такой конструкции усложняется смазывание дополнительных зубчатых колес пятой передачи, что снижает ее надежность. Поэтому предпочтительнее коробки, изначально разработанные как пятиступенчатые, а не модифицированные.

В настоящее время существуют сконструированные аналогично шестиступенчатые коробки передач.

***

Техническое обслуживание коробок передач

При ТО-2 в коробках передач проверяют и доливают до установленного уровня масло.

Устраняют подтекания масла, которые могут быть через сальники и прокладки. При наличии подтеков масла следует проверить сапун — его засорение может быть причиной утечки масла через уплотнения.

Проверяют и при необходимости регулируют механизм включения передач.

Замену масла производят в соответствии с нормативами.

Трансмиссионные масла, применяемые для коробок передач (по ГОСТ 23652-79):

ТСп-15К, ТАП-15В, ТАД-17И, ТСп-10 (в холодное время года).

В соответствии с инструкцией по эксплуатации заменяют масло в корпусах коробки передач и раздаточной коробки.

***

Устройство и работа механизма переключения передач

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Коробка передач DSG: устройство, принцип работы, достоинства и недостатки

Есть у преселективных роботизированных КП некоторые особенности, обусловленные их конструкцией, которые некоторые пользователи записывают в недостатки, а другие не считают минусом и призывают относится к ним философски. Во-первых, на уклоне автомобиль с DSG откатывается назад, стоит водителю снять ногу с педали тормоза. Этот момент поначалу может слегка нервировать и напрягать. Во-вторых, как минимум некоторые фольксвагеновские DSG старались как можно быстрее включить более высокую ступень для достижения максимально высокой топливной экономичности, даже, если водитель того не желает. «Взбодрить» агрегат можно, включив спортивный режим, который заставляет его задерживаться на каждой передаче, раскручивать двигатель и обеспечивать желаемый уровень динамики.

Как правильно пользоваться DSG

Срок службы преселективной роботизированной коробки передач с двумя сцеплениями зависит от стиля езды и грамотности эксплуатации. Следует учитывать ее устройство и принцип работы. Эксперты рекомендуют бережно относиться к агрегатам с «сухими» сцеплениями, особенно чувствительным к агрессивному стилю вождения с резкими стартами, а также пробуксовкам и предостерегают от чип-тюнинга и других доработок, повышающих крутящий момент двигателя до критических значений. Кроме того, в городском режиме предпочтительно переключать передачи в ручном режиме, поскольку коробка быстро переходит с первой на вторую ступень и обычно стремиться включать высокие передачи – таким образом, постоянная дерготня снижает ресурс агрегата.

А еще при переключении режимов рекомендуется сильнее нажимать на педаль тормоза, чтобы диски сцепления были полностью разомкнутыми.

Неисправности коробки передач DSG

Говоря о проблемах агрегатов данного типа особо следует сказать о семиступенчатой фольксвагеновской DQ200 с «сухими» сцеплениями, в особенности прославившейся рядом неисправностей и породившей в народе настоящую DSG-фобию.

Многовальные коробки передач. Делитель и мультипликатор. Демультипликатор. Устройство, конструкция, принцип работы. Механизмы переключения передач

Для получения большого числа передач – от 8 до 24 – применяются многовальные коробки передач. Они представляют собой четырех-, пяти- или шестиступенчатые Трехвальные коробки передач со встроенными или совмещенными дополнительными коробками передач (редукторами). При этом дополнительная коробка передач может быть повышающей или понижающей. Повышающая коробка передач называется делителем или мультипликатором. Делитель устанавливается перед коробкой передач и увеличивает число передач в два раза. Обычно он имеет две передачи: прямую с передаточным числом uk = 1 и повышающую с передаточным числом uk < 1. Делитель не увеличивает передаточные числа коробки передач, а только уменьшает разрыв между передаточными числами соседних передач, увеличивая на 20…25% их диапазон.

Понижающая коробка передач называется демультипликатором. Демультипликатор устанавливается за коробкой передач. Он имеет две или три передачи: прямую с uk = 1 и понижающие с uk > 1. Демультипликатор увеличивает число передач в 2-3 раза и передаточные числа коробки передач, значительно расширяя их диапазон.

Многовальные коробки передач используются на автомобилях большой грузоподъемности, а также на автомобилях-тягачах, работающих с прицепами и полуприцепами.

Коробка КамАЗ с делителем

На рисунке 1 представлена конструкция коробки передач грузовых автомобилей КамАЗ. Коробка пятивальная, десятиступенчатая, синхронизированная, с делителем и с неавтоматическим дистанционным управлением.

Рисунок 1 – Коробка передач грузовых автомобилей КамАЗ

1 – ведущий вал; 2, 13 – шестерни; 3 – первичный вал; 4, 5, 6 – синхронизаторы; 7 – муфта; 8 – вторичный вал; 9, 11 – промежуточные валы; 10, 12 – картеры

Коробка передач состоит из двух частей – основной пятиступенчатой коробки передач и делителя. Делитель выполнен в отдельном картере 12 с картером сцепления и прикреплен к картеру 10 коробки передач. В картере 10 основной коробки передач размещены первичный 3, вторичный 8 и промежуточный 9 валы. Косозубые шестерни коробки передач находятся в постоянном зацеплении. Включение IV и V, а также II и III передач производится соответственно синхронизаторами 5 и 6. Включение первой передачи и заднего хода осуществляется зубчатой муфтой 7. Синхронизаторы имеют конструкцию, аналогичную синхронизаторам грузовых автомобилей ЗИЛ.

Делитель имеет ведущий 1 и промежуточный 11 валы, две шестерни 2 и 13 постоянного зацепления и зубчатую муфту с синхронизатором 4 для включения прямой и повышающей передач с передаточными числами соответственно uk = 1 и uk = 0,815. Промежуточный вал 11 делителя соединен шлицами с промежуточным валом 9 коробки передач. Шестерня 2 установлена свободно на ведущем валу и вращается относительно вала.

При включении прямой передачи ведущий вал 1 делителя и первичный вал 3 коробки передач жестко соединяются напрямую с помощью зубчатой муфты. При этом крутящий момент, передаваемый от двигателя к коробке передач, не изменяется по величине. При включении повышающей передачи шестерня 2 фиксируется синхронизатором на ведущем валу 1 делителя. В этом случае крутящий момент двигателя передается с шестерни 2 на шестерню 13 промежуточного вала и далее на промежуточный вал 9 коробки передач. При этом уменьшается передаваемый крутящий момент и увеличивается скорость движения. Это обеспечивает работу автомобиля при небольших нагрузках и высокой скоростью движения, что способствует экономии топлива.

Размещение делителя в отдельном картере позволяет использовать основную коробку передач и без делителя на самосвалах и других автомобилях, где это целесообразно. При установке делителя отдельные детали основной коробки передач заменяются (первичный вал и др.).

Механизм переключения передач в коробке с делителем

Механизм переключения передач основной коробки передач имеет дистанционный механический привод управления. В привод (рисунок 2) входят рычаг 1 переключения, передняя 2 и промежуточная 4 тяги, рычаг 3 передачи и шток с рычагом 5 механизма переключения передач, который находится в крышке 6 коробки передач.

Рисунок 2 – Приводы переключения коробки передач (а) и делителя (б) грузовых автомобилей КамАЗ

1, 3, 5 – рычаги; 2, 4 – тяги; 6 – крышка; 7 – переключатель; 8 – кран; 9 – воздухораспределитель; 10, 11 – клапаны; 12 – упор; 13 – пневмоцилиндр; В, Н – положения переключателя

Механизм переключения передач делителя имеет пневматический привод. Привод состоит из переключателя 7, находящегося на рычаге 1 коробки передач, редукционного клапана 10, пневмоцилиндра 13, воздухораспределителя 9, клапана 11 включения делителя, крана 8 и трубопроводов.

При установке переключателя в положение Н (низшая) или В (высшая) передача золотник крана 8 перемещается тросом. Сжатый воздух от редукционного клапана 10 поступает в соответствующую полость воздухораспределителя 9, устанавливая при этом его золотник в необходимое положение.

При выключении сцепления упор 12, установленный на толкателе рычага выключения сцепления, открывает клапан 11, и сжатый воздух проходит в воздухораспределитель 9 и далее в нужную полость пневмоцилиндра 13, перемещая его поршень и выключая передачи в делителе. Следовательно, переключатель можно включать заранее, однако переключение передач в делителе произойдет только при выключении сцепления. Такое полуавтоматической переключение передач делителя значительно облегчает его применение.

Коробка передач ЗИЛ с демультипликатором

Многовальная коробка передач (рисунок 3, а) грузовых автомобилей ЗИЛ состоит из основной коробки передач и демультипликатора. Она имеет восемь основных передач для движения вперед (передача VIII – прямая с uk = 1), дополнительную «ползущую» передачу (uk = 11,4) и передачу заднего хода.

Рисунок 3 – Коробка передач с демультипликатором грузовых автомобилей ЗИЛ

а – продольный разрез; б – механизм переключения; 1, 15, 28, 29, 35 – валы коробки; 2 – ползун; 3 – головка; 4, 33 – рычаги; 5 – блок клапанов; 6, 36 – фиксаторы; 7 – крышка; 8, 14 – вилки; 9 – пневмоцилиндр; 10- солнечная шестерня; 11 – сателлит; 12 – коронная шестерня; 13 – блокировочный диск; 16 – втулка шлицевая; 17, 25, 32 – синхронизаторы; 18, 30 – картеры; 19 – насос; 20, 23 – шестерни передач «ползущей» и заднего хода; 21 – муфта; 22 – промежуточная шестерня заднего хода; 24 – шестерня I и V передач; 26 – шестерня II и VI передач; 27 – шестерня III и VII передач; 31 – шестерня привода; 34 – серьга; 37 – демпфер

Такое число передач позволяет изменять крутящий момент двигателя в широком диапазоне и выбирать наиболее экономичный режим движения автомобиля.

В картере 30 основной коробки передач на подшипниках установлены первичный 1, вторичный 29 и промежуточный 28 валы.

Первичный вал выполнен вместе с косозубой шестерней, которая находится в постоянном зацеплении с шестерней 31 привода промежуточного вала. На вторичном валу шестерни всех передач установлены на роликовых подшипниках и свободно вращаются относительно вала.

Промежуточный вал изготовлен за одно целое с прямозубыми шестернями 20 «ползущей» передачи и 23 заднего хода. Косозубые шестерни остальных передач напрессованы на промежуточный вал.

Все шестерни коробки передач находятся в постоянном зацеплении.

Для включения передач I – VIII служат синхронизаторы 25 и 32, а для включения «ползущей» передачи и заднего хода – муфта 21. Они установлены на шлицах вторичного вала.

Конструкция синхронизаторов и их работа аналогичны синхронизаторам пятиступенчатой коробки передач грузовых автомобилей ЗИЛ. Однако эти синхронизаторы имеют шесть, а не три блокирующих пальца.

Механизм переключения передач в коробках с демультипликатором.

Механизм переключения коробки передач находится в отдельном корпусе, который прикреплен к крышке коробки передач. В механизм входят (рисунок 3, б) рычаг 33 переключения передач, рычаг 4 включения передач, серьга 34 и вал 35. Рычаг включения передач закреплен на валу 35, а рычаг 33 переключения передач связан с валом шарнирно. Пружинный демпфер 37 предназначен для фиксации его промежуточных ходов.

При перемещении рычага 33 вперед или назад серьга 34 вместе с валом 35 поворачиваются. При этом рычаг 4 включения своим нижним концом перемещает тот ползун механизма переключения передач, в пазу головки которого он находится.

На ползунах 2 закреплены вилки 8 переключения передач, с помощью которых перемещаются по шлицам вторичного вала каретки синхронизаторов 25, 32 и муфта 21.

В нейтральном положении рычага 33 рычаг 4 находится в среднем фиксированном положении, и его нижний конец входит в паз головки ползуна III и IV передач.

При перемещении рычага 33 вправо рычаг 4 включения перемещается влево, и его нижний конец последовательно входит в пазы головок ползунов I – IV передач, которые при включении прямой передачи (uk = 1) в демультипликаторе преобразуются соответственно в передачи V – VIII.

Механизм включения передач размещен в крышке 7 (см. рисунок 3, а) коробки и состоит из трех ползунов 2 с вилками, головок 3 ползунов, трех шариковых фиксаторов 6 с пружинами и замочного устройства, состоящего из двух пар шариков и штифта между ними. Фиксаторы исключают самопроизвольное выключение передач, а замочное устройство – одновременное включение двух и более передач.

Демультипликатор размещен в отдельном картере 18, прикрепленном сзади к картеру 30 коробки передач. Он представляет собой двухступенчатый планетарный редуктор и имеет две передачи: прямую (uk = 1) и понижающую (uk = 3,3).

Демультипликатор включает в себя вал 15 с сателлитами 11 и их осями, солнечную шестерню 10, коронную шестерню 12 со ступицей, блокировочный диск 13 и синхронизатор 17.

Вал демультипликатора установлен на шариковом подшипнике и через сателлиты связан с солнечной и коронной шестернями. Для включения передач демультипликатора на валу 15 размещен синхронизатор, конструкция и работа которого аналогичны синхронизаторам 25 и 32 коробки передач. Солнечная шестерня 10 установлена на шлицевом конце вторичного вала 29 коробки передач.

Механизм переключения передач демультипликатора состоит из вилки 14, вала вилки и рычага вала. Привод механизма переключения – пневматический. В привод входят блок клапанов 5, пневматический цилиндр 9 и соединительные шланги.

Блок клапанов имеет два клапана, которые работают последовательно. Сжатый воздух к блоку подводится из пневмосистемы автомобиля. При включении «ползущей», I – IV передач и заднего хода сжатый воздух поступает в пневмоцилиндр 9, включая низшую передачу демультипликатора. При включении V – VIII передач поступивший в пневмоцилиндр сжатый воздух включает в демультипликаторе прямую передачу.

Детали коробки передач и демультипликатора смазываются маслом, заливаемым в их картеры. Система смазывания – смешанного типа: под давлением, разбрызгиванием и масляным туманом. Масляный насос 19 под давлением подает масло к подшипникам коробки передач и демультипликатора. Остальные их детали смазываются разбрызгиванием масла и масляным туманом.

Другие статьи по коробкам передач

Статьи — Информация — AUTOSPACE.BY

Название «роботизированная коробка передач» свидетельствует о том, что водитель и условия движения формируют только входную информацию для системы управления, а работой коробки передач руководит электронный блок с определенным алгоритмом управления.

Роботизированная коробка передач сочетает в себе комфорт автоматической коробки передач, надежность и топливную экономичность механической коробки передач. При этом «робот» в большинстве своем значительно дешевле классической АКПП. В настоящее время практически все ведущие автопроизводители оснащают свои автомобили роботизированными коробками передач, устанавливая их на всю линейку моделей от малого до премиум класса.

Устройство роботизированной коробки передач

Роботизированные коробки передач различаются по конструкции, вместе с тем, можно выделить следующее общее устройство роботизированной коробки передач:

- сцепление;

- механическая коробка передач;

- привод сцепления и передач;

- система управления.

В автоматизированных коробках передач используется сцепление фрикционного типа. Это может быть отдельный диск или пакет фрикционных дисков. Прогрессивным в конструкции коробки передач является т.н. двойное сцепление, которое обеспечивает передачу крутящего момента без разрыва потока мощности.

В основу конструкции роботизированной коробки положена механическая коробка передач. При производстве используются, в основном, готовые технические решения. Например, автоматизированная коробка передач Speedshift от Mercedes-Benz построена на базе АКПП 7G-Tronic путем замены гидротрансформатора на фрикционное многодисковое сцепление. В основе коробки SMG от BMW лежит шестиступенчатая «механика», оборудованная электрогидравлическим приводом сцепления.

Коробки-роботы могут иметь электрический или гидравлический привод сцепления и передач. В электрическом приводе исполнительными органами являются сервомеханизмы (электродвигатель и механическая передача). Гидравлический привод осуществляется с помощью гидроцилиндров, которые управляются электромагнитными клапанами. Такой вид привода еще называют электрогидравлическим. В ряде конструкций «роботов» с электрическим приводом (Easytronic от Opel, Durashift EST от Ford) используется гидромеханический блок с электродвигателем для перемещения главного цилиндра привода сцепления.

Электрический привод отличает невысокая скорость работы (время переключения передач 0,3-0,5с) и меньшее энергопотребление. Гидравлический привод предполагает постоянное поддержание давления в системе, а значит большие затраты энергии. Но с другой стороны он более быстрый. Некоторые роботизированные коробки передач с гидравлическим приводом, устанавливаемые на спортивные автомобили, имеют просто впечатляющую скорость переключения передач: Ferrari 599GTO – 0,06c, Lamboghini Aventador – 0,05c.

Эти качества определяют область применения «роботов» с электрическим приводом на бюджетных автомобилях, с гидравлическим приводом – на более дорогих автомобилях. Электрический привод имеют следующие конструкции коробок передач:

- Allshift от Mitsubishi;

- Dualogicот Fiat;

- Durashift EST от Ford;

- Easytronicот Opel;

- MultiModeот Toyota;

- SensoDriveот Citroen;

- 2-Tronic от Peugeot.

Достаточно большое количество роботизированных коробок оснащены гидравлическим приводом:

- ISR (Independent Shifting Rods) от Lamborghini;

- Quickshiftот Renault;

- R-Tronic от Audi;

- Selespeedот Alfa Romeo;

- SMG от BMW.

Управление роботизированной коробкой передач осуществляет электронная система, которая включает входные датчики, электронный блок управления и исполнительные механизмы. Входные датчики отслеживают основные параметры коробки передач: частоту вращения на входе и выходе, положение вилок включения передач, положение селектора, а также давление и температуру масла (для гидравлического привода) и передают их в блок управления.

На основании сигналов датчиков электронный блок управления формирует управляющие воздействия на исполнительные механизмы в соответствии с заложенной программой. В своей работе электронный блок взаимодействует с системой управления двигателем, системой ABS (ESP). В роботизированных коробках с гидравлическим приводом в систему управления дополнительно включен гидравлический блок управления, который обеспечивает непосредственное управление гидроцилиндрами и давлением в системе.

Исполнительными механизмами роботизированной коробки передач в зависимости от вида привода являются электродвигатели (электрический привод), электромагнитные клапаны гидроцилиндров (гидравлический привод).

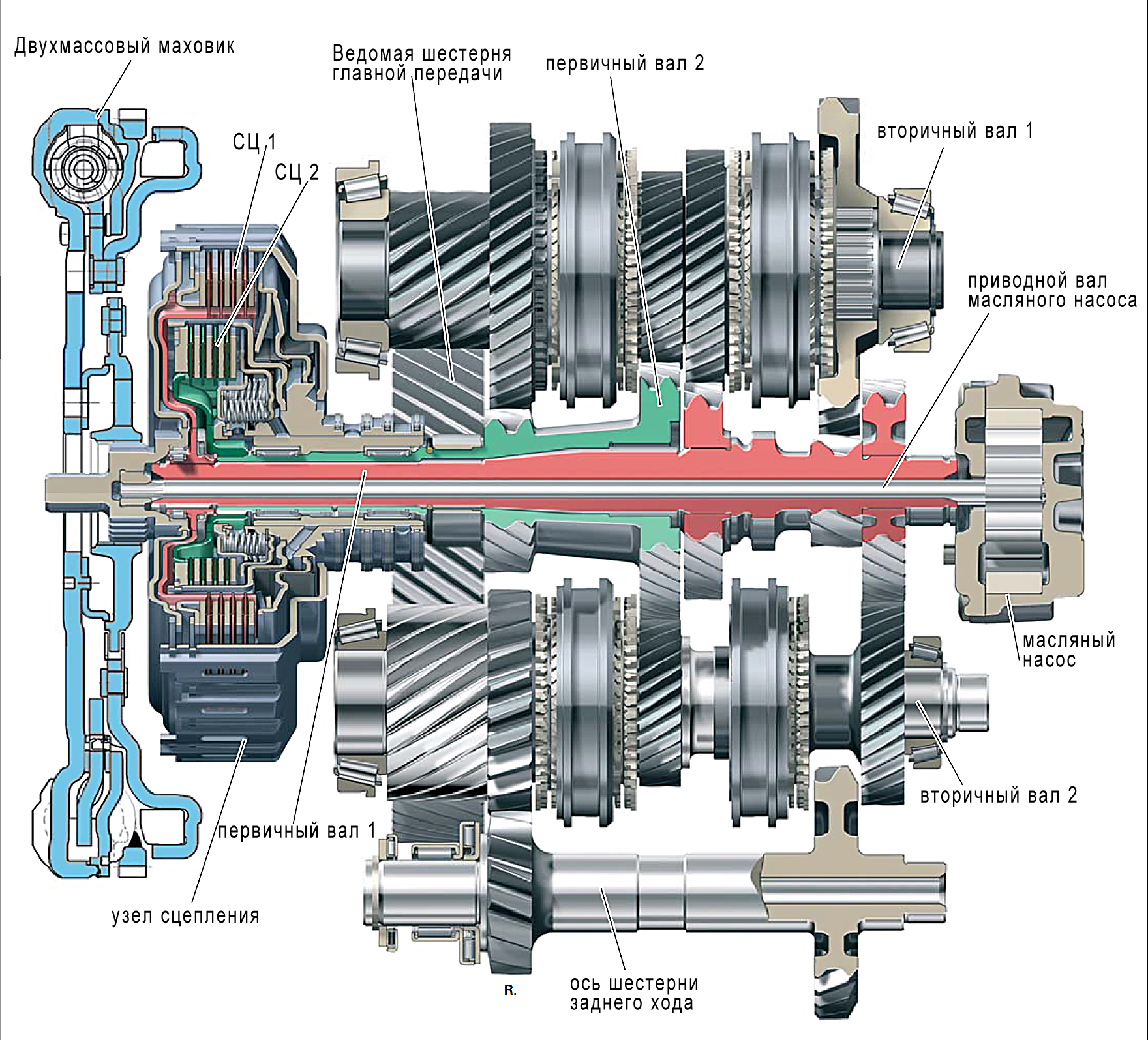

Коробка передач с двойным сцеплением

Основным недостатком роботизированной коробки передач является сравнительно большое время переключения передач, что приводит к рывкам и провалам в динамике автомобиля и, соответственно, снижает комфорт от управления транспортным средством. Решение указанной проблемы было найдено в применении коробки передач с двумя сцеплениями, обеспечившей переключение передач без разрыва потока мощности.

Двойное сцепление позволяет при включенной передаче выбрать следующую передачу и при необходимости включить ее без перерыва в работе коробки. Поэтому другое название роботизированной коробки передач с двумя сцеплениями – преселективная коробка передач (от preselect – предварительно выбрать).

Другим преимуществом коробки передач с двойным сцеплением является высокая скорость переключение передач, зависящая только от скорости переключения муфт (DSG от Volkswagen – 0,2c, DCT M Drivelogic от BMW – 0,1c). «Робот» с двумя сцеплениями отличает еще и компактность, что актуально для малолитражных автомобилей. Наряду с этим, можно отметить повышенное энергопотребление коробки (особенно с «мокрым» сцеплением). Сравнительно высокая скорость переключения передач в совокупности с непрерывной передачей крутящего момента позволяют добиться отменной разгонной динамики автомобиля и экономии топлива.

В настоящее время двойное сцепление применяется во многих роботизированных коробках передач:

- DCT M Drivelogic от BMW;

- DSG от Volkswagen;

- PDK от Porsche;

- Powershift от Ford, Volvo;

- Speedshift DCT от Mercedes-Benz;

- S-Tronic от Audi;

- TCT от Alfa Romeo;

- Twin Clutch SST от Mitsubishi.

Даже великолепная Ferrari 458 Italia оборудована Doppelkupplungsgetriebe (коробка передач с двойным сцеплением). Все перечисленные роботизированные коробки передач используют гидравлический привод сцепления и передач. И лишь одна коробка передач на сегодняшний день имеет электрический привод устройств, это EDC (Efficient Dual Clutch) от Renault (время переключения передач 0,29с).

Пионерами массового применения коробки передач с двумя сцеплениями являются Volkswagen и Audi, которые устанавливают роботизированную коробку передач DSG и S-Tronic на свои автомобили с 2003 года. Коробка S-Tronic является аналогом коробки DSG, но в отличие от нее устанавливается продольно оси на задне- и полноприводные автомобили.

На автоматизированной коробке DCT M Drivelogic в системе управления реализуется функция Drivelogic, которая предполагает одиннадцать программ переключения передач. Шесть программ выполняются в режиме ручного переключения, а пять являются автоматизированными программами переключения передач. Данная функция позволяет адаптировать смену передач под стиль вождения конкретного человека. По сути, данная коробка является адаптивной коробкой передач.

Принцип действия роботизированной коробки передач

Работа роботизированной коробки передач может осуществляться в двух режимах: автоматическом и полуавтоматическом. В автоматическом режиме электронный блок управления на основании сигналов входных датчиков реализует определенный алгоритм управления коробкой с помощью исполнительных механизмов.

На всех роботизированных коробках предусмотрен режим ручного (полуавтоматического) переключения передач, аналогичный функции Tiptronic АКПП. Работа в данном режиме позволяет последовательно переключать передачи с низшей на высшую и наоборот с помощью рычага селектора и (или) подрулевых переключателей. Поэтому в ряде источников информации роботизированная трансмиссия называется секвентальной коробкой передач (от sequensum – последовательность).

Особенности конструкции коробки передач

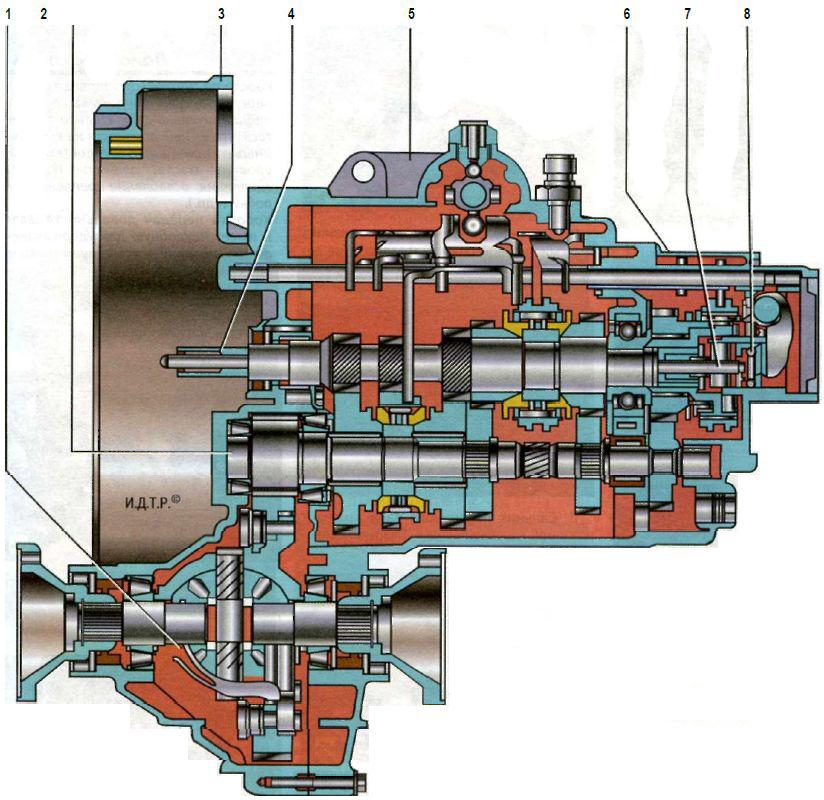

Особенности конструкции коробки передач

На автомобили устанавливают (в зависимости от комплектации) либо 5-ступенчатую механическую коробку передач мод. F17-5 (рис. 1), либо 6-ступенчатую автоматическую – мод. AF40-6 (рис. 3).

Механическая коробка передач (см. рис. 1) выполнена по двухвальной схеме с пятью синхронизированными передачами переднего хода и одной несинхронизированной передачей заднего хода. Коробка передач и главная передача с дифференциалом имеют общий картер, и кроме этого у коробки передач есть дополнительный промежуточный картер и крышка. Первичный вал запрессован в блок шестерен и соединен с ним шлицами.

Рис. 1. Детали механической коробки передач:

1 – шестерня IV передачи; 2, 12, 20, 30, 77 – блокирующие кольца синхронизаторов; 3 – муфта включения синхронизатора III и IV передач; 4, 7, 33, 34, 75 – пружинные кольца синхронизаторов; 5 – ступица синхронизатора III и IV передач; 6, 23, 68 – сухари синхронизаторов; 8, 32 – упорные шайбы; 9 – вилка переключения III и IV передач; 10, 18, 102 – штифты; 11, 31, 74, 82, 93, 96 – стопорные кольца; 13 – шток вилки переключения III и IV передач; 14 – шестерня III передачи; 15, 36, 78 – упорные полукольца; 16, 35, 66 – запорные кольца; 17 – шестерня II передачи; 19 – вилка переключения I и II передач; 21 – муфта включения синхронизатора I и II передач; 22 – шток вилки переключения I и II передач; 24 – ступица синхронизатора I и II передач; 25 – шестерня I передачи; 26 – упорный игольчатый подшипник шестерни I передачи; 27 – опорная шайба; 28 – пружинное кольцо; 29 – подшипник вторичного вала; 37 – роликовый подшипник вторичного вала; 38 – игольчатый подшипник шестерни I передачи; 39 – игольчатый подшипник шестерни II передачи; 40 – игольчатый подшипник шестерни V передачи; 41 – вторичный вал; 42 – игольчатый подшипник шестерни III передачи; 43 – игольчатый подшипник шестерни IV передачи; 44 – наружное кольцо роликового подшипника вторичного вала; 45 – пробка; 46 – магнит; 47 – картер коробки передач; 48 – прокладка картера сцепления; 49 – выключатель фонарей света заднего хода; 50 – роликовый подшипник первичного вала; 51 – поводок со штоком V передачи; 52 – собачка; 53 – пружина собачки; 54, 61, 71, 72, 79, 81, 84 – болты; 55, 59, 87 – пробки фиксаторов; 56, 58, 88 – пружины; 57, 89 – фиксаторы; 60 – штифт механизма блокировки; 62 – кронштейн вилки включения V передачи; 63 – ось вилки включения V передачи; 64 – вилка включения V передачи; 65 – сухари вилки; 67 – ведомая шестерня V передачи; 69 – ступица синхронизатора V передачи; 70 – прокладка крышки; 73 – задняя крышка коробки передач; 76 – муфта включения синхронизатора V передачи; 80 – кронштейн собачки; 83 – ведущая шестерня V передачи; 85 – магнит; 86 – промежуточный картер; 90 – кронштейн собачки; 91 – первичный вал; 92 – блок шестерен; 94 – шариковый подшипник блока шестерен; 95 – винт; 97 – шток вилки включения промежуточной шестерни заднего хода; 98 – ось промежуточной шестерни заднего хода; 99 – промежуточная шестерня заднего хода; 100 – шайба; 101 – вилка включения промежуточной шестерни заднего хода

На вторичном валу коробки передач расположены ведущая цилиндрическая шестерня главной передачи, ведомые шестерни и синхронизаторы передач. Пары шестерен переднего хода коробки передач находятся в постоянном зацеплении. Шестерни IV передач в нейтральном положении свободно вращаются на вторичном валу.

Передачи переднего хода включаются осевым перемещением соответствующих муфт синхронизаторов, установленных на вторичном валу. Передача заднего хода включается перемещением промежуточной шестерни заднего хода вдоль своей оси.

Механизм переключения передач расположен в крышке, установленной сверху на картер коробки передач.

Привод управления коробкой передач состоит из кулисы рычага переключения передач с шаровой опорой, установленной на основании кузова, и двух тросов, соединяющих рычаги кулисы и механизма, размещенного в картере коробки передач.

ПРИМЕЧАНИЕ

Облицовка тоннеля пола для наглядности снята.

Главная передача (рис. 2) выполнена в виде пары цилиндрических шестерен, подобранных по шуму. Крутящий момент передается от ведомой шестерни главной передачи на дифференциал и далее на приводы передних колес.

Дифференциал конический, двухсателлитный. Герметичность соединения внутренних шарниров приводов передних колес с шестернями дифференциала обеспечивается сальниками 13 и 36.

Рис. 2. Главная передача и дифференциал:

1 – вал-шестерня редуктора привода спидометра; 2 – корпус редуктора привода спидометра; 3, 12, 34 – уплотнительные кольца; 4, 11, 19, 31, 37 – болты; 5 – стопорная пластина; 6 – задняя крышка коробки передач; 7, 33 – наружные кольца подшипников дифференциала; 8 – регулировочная гайка подшипников; 9 – пластина фиксатора; 10 – шайба; 13, 36 – сальники; 14 – ось сателлитов дифференциала; 15 – фиксатор оси сателлитов; 16, 30 – конические роликовые подшипники дифференциала; 17 – прокладка; 18 – нижняя крышка коробки передач; 20 – корпус дифференциала; 21, 26 – упорные шайбы; 22, 25 – полуосевые шестерни; 23, 27 – упорные шайбы сателлитов; 24 – сателлиты; 28 – ведомая шестерня главной передачи; 29 – ведущая шестерня привода спидометра; 32 – картер коробки передач; 35 – правая крышка подшипников дифференциала

Табл. 1. Возможные неисправности механической коробки передач, их причины и способы устранения

| Причина неисправности | Способ устранения |

| Вибрация, шум в коробке передач | |

| Ослабление крепления или повреждение опор подвески двигателя и коробки передач | Затяните крепления или замените опоры |

| Износ или повреждение шестерен и подшипников | Отремонтируйте коробку передач на сервисе |

| Залито масло несоответствующей марки | Залейте масло требуемой марки |

| Недостаточный уровень масла | Долейте масло до нормы |

| Нарушение регулировки холостого хода двигателя | Отрегулируйте холостой ход двигателя |

| Утечка масла | |

| Разрушение или повреждение сальников или уплотнительных колец | Замените сальники или уплотнительные кольца |

| Затрудненное переключение передач и скрежет при переключении | |

| Неполное выключение сцепления | Отрегулируйте привод сцепления и удалите из гидросистемы воздух |

| Неисправность тросов привода переключения передач | Замените тросы привода переключения передач |

| Неплотное прилегание или износ блокирующих колец и конусов синхронизаторов | Отремонтируйте коробку передач на сервисе |

| Ослабление пружин синхронизаторов | То же |

| Залито масло несоответствующей марки | Залейте масло требуемой марки |

| Самопроизвольное выключение передач | |

| Износ вилок переключения передач или поломка пружин фиксаторов | Отремонтируйте коробку передач на сервисе |

| Увеличенный зазор муфты синхронизатора на ступице | То же |

Автоматическая коробка передач с адаптивной системой управления обеспечивает выбор оптимального режима переключения передач практически для любых дорожных условий и стилей вождения.

Автоматическая коробка передач (рис. 3) скомпонована по традиционной планетарной схеме с торможением фрикции онами и состоит из гидротрансформатора, насоса, планетарного редуктора, многодисковых муфт, многодисковых тормозов и блока клапанов.

Рис. 3. Автоматическая коробка передач:

1 – картер гидротрансформатора; 2 – масляный поддон; 3 – механизм переключения режимов; 4 – картер коробки передач; 5 – крышка; 6 – электрический разъем

Гидротрансформатор выполняет роль сцепления и служит для плавного соединения двигателя и механизма коробки передач, а также увеличения крутящего момента в начале движения автомобиля. Корпус гидротрансформатора соединен с коленчатым валом двигателя через ведущий диск 1 (рис. 4) и постоянно вращается при работе двигателя. Внутренняя полость гидротрансформатора заполнена рабочей жидкостью для автоматических коробок передач. Двигатель вращает гидротрансформатор и приводит в действие насосное колесо, которое создает потоки рабочей жидкости в направлении турбинного колеса. Турбинное колесо начинает вращаться за счет потоков рабочей жидкости, создаваемых насосным колесом. При большой разности скоростей вращения турбинного и насосного колес реактор изменяет направление потока жидкости, повышая крутящий момент. По мере уменьшения разницы скоростей он становится ненужным и поэтому установлен на обгонной муфте.

Рис. 4. Гидротрансформатор:

1 – ведущий диск; 2 – картер гидротрансформатора; 3 – турбина; 4 – обгонная муфта; 5 – реактор; 6 – насосное колесо

Гидравлическая система управления автоматической коробкой передач включает в себя насос, регулятор давления, золотниковый клапан выбора диапазона АКП, вспомогательные клапаны (соленоиды), гидроаккумуляторы, муфты и тормоза. Давление в гидравлической системе создается насосом. Насос обеспечивает работу гидротрансформатора, блокировочных муфт, тормозов и смазку деталей коробки. Давление, создаваемое насосом, регулируется в зависимости от скорости автомобиля и нагрузки на двигатель. Насос приводится от коленчатого вала двигателя.

Планетарный редуктор системы Равинье (рис. 5) представляет собой зубчатую передачу с внешними и внутренними зацеплениями шестерен, которая обеспечивает разные способы соединения ее элементов для получения различных передаточных чисел.

Рис. 5. Планетарный редуктор системы Равинье:

1 – длинный сателлит; 2 – водило; 3 – малая солнечная шестерня; 4 – большая солнечная шестерня; 5 – короткий сателлит; 6 – коронная шестерня

Принципы работы многодисковых муфт (рис. 6) и дисковых тормозов (рис. 7) очень сходны: разница заключается в том, что многодисковая муфта соединяет звенья коробки передач между собой, а дисковый тормоз — с картером коробки передач. Рабочая жидкость, подаваемая к муфте, приводит в действие поршень — происходит сжатие фрикционных дисков. Звенья, блокирующиеся муфтой, начинают вращаться за одно целое.

Рис. 6. Схема работы многодисковой муфты:

А — многодисковая муфта включена; Б — многодисковая муфта выключена; 1 – шариковый клапан; 2 – уплотнительное кольцо; 3 – поршень; 4 – фрикционный диск; 5 – фрикционный диск с накладками; 6 – упорный диск; 7 – ступица муфты; 8 – упор пружины; 9 – стопорное кольцо; 10 – возвратная пружина

Рис. 7. Схема работы дискового тормоза:

А — тормоза включены; Б — тормоза выключены; 1 – упорный диск; 2 – фрикционные тормозные диски с накладками; 3 – фрикционный диск; 4 – возвратная пружина; 5 – поршень; 6 – картер коробки передач; 7 – крышка картера коробки передач

При отключении дисковых тормозов рабочая жидкость перестает подаваться в муфту и поршень под действием возвратной пружины устанавливается в исходное положение.

Особенность конструкции многодисковой муфты в том, что она находится в постоянном вращении, и под действием центробежной силы, действующей на рабочую жидкость, создается давление, которое не дает разблокироваться муфте. Дополнительно в муфте установлен шариковый клапан, который расположен как можно ближе к краю от центра муфты. При повышении давления рабочей жидкости в камере многодисковой муфты шариковый клапан закрывает сливное отверстие, а при снижении давления в камее ре шариковый клапан под действием центробежной силы открывает сливное отверстие — муфта разблокируется.

Передачи в автоматической коробке передач переключаются с помощью электронного блока управления, который получает информацию о состоянии двигателя, условиях движения и выбирает момент переключения передач согласно дорожным условиям и с учетом стиля вождения водителя. В результате повышается топливная экономичность и улучшаются рабочие характеристики трансмиссии. Кроме того, в электронной системе управления коробкой передач предусмотрена функция диагностики неисправностей и переключения в аварийный режим работы при их возникновении.

Для охлаждения рабочей жидкости коробки передач используется алюминиевый теплообменник с трубчато-ленточной сердцевиной. Он установлен перед радиатором системы охлаждения двигателя.

Селектор автоматической коробки передач установлен в том же месте на тоннеле пола, что и рычаг управления механической коробкой, и соединен с механизмом переключения коробки передач тросом управления.

Дифференциал автоматической коробки передач по конструкции аналогичен дифференциалу механической коробки передач.

Особенностью автоматических коробок передач автомобиля Opel Astra J по сравнению с коробками предыдущих поколений является возможность перехода из полностью автоматического режима управления в ручной режим (так называемая секвентальная коробка передач), при котором водитель во время разгона автомобиля самостоятельно выбирает момент переключения на повышающую передачу. Это позволяет при желании добиться более интенсивного разгона по сравнению с автоматическим режимом, искусственно задерживая переключение на повышающую передачу, и довести частоту вращения коленчатого вала двигателя до диапазона максимального крутящего момента. В то же время электронная система управления постоянно контролирует скорость автомобиля и нагрузку двигателя, исключает ошибки водителя, не позволяя ему включить более высокую передачу при малой скорости движения, чтобы избежать перегрузки двигателя, или понижающую передачу на слишком большой скорости, что исключает возможность превышения максимально допустимой частоты вращения коленчатого вала двигателя. При снижении скорости автомобиля передачи автоматически переключаются на более низкие без участия водителя. В момент полной остановки автомобиля автоматически включается I передача.

Для ремонта автоматической коробки передач требуются большой набор специальных инструментов, диагностического оборудования и соответствующая подготовка исполнителя. При необходимости ремонта коробки передач обращайтесь на специализированный сервис.

Планетарный редуктор| Heason Technology

Планетарный редуктор — очень интересный тип редуктора. Они являются частью ассортимента нашей продукции здесь, в Heason. Они являются важным устройством в управлении движением и часто используются в автомобилях и автоматических трансмиссиях.

Что такое планетарная коробка передач?Планетарный редуктор — это особый тип редуктора. Они известны своей высокой точностью и более высоким соотношением крутящего момента к объему по сравнению с другими типами редукторов.Это делает их хорошо подходящими для приложений, которые включают; увеличение крутящего момента, снижение скорости, точное позиционирование или управление воспроизводимым оборудованием.

Конструкция планетарной коробки передач Планетарные редукторыимеют уникальный дизайн и принцип работы. Входная и выходная шестерни вращаются вокруг шестерни или «солнечной шестерни». Центр входной шестерни вращается вокруг центра выходной шестерни, а входной и выходной валы выровнены.

Это выравнивание часто сравнивают с нашей солнечной системой, где шестерни движутся аналогично планетам, вращающимся вокруг Солнца, поэтому их называют «планетарными коробками передач».

В самом центре планетарной коробки передач находится центральная шестерня. Часто это входная шестерня, которая передает крутящий момент на планетарные шестерни. Вокруг центральной шестерни вращаются 2 или более (обычно 3) внешних шестерни. Затем, окружая внешние шестерни, имеется кольцевая шестерня, которая удерживает пласт вместе. Планетарные шестерни соединены водилом, который, в свою очередь, соединен с выходным валом.

Шестерни могут вращаться с разной скоростью. Только 2 типа шестерен могут вращаться в любой формации или все три типа могут вращаться друг вокруг друга.Это совершенно особый способ работы, характерный только для планетарных редукторов. Для правильной работы планетарной коробки передач количество зубьев каждой шестерни должно быть точным.

Выбор планетарного редуктора для вашего применения Планетарные редукторыподходят для широкого спектра применений, где требуется этот тип движения. При выборе одного из них для вашего приложения важно знать некоторые ключевые моменты, которые следует учитывать;

Требуемые технические характеристики — должны быть известны важные характеристики приложения, в том числе выходной крутящий момент, скорость, люфт и передаточное отношение приложения должны быть приняты во внимание.

Условия применения — будет ли планетарный редуктор в среде, где он будет подвергаться воздействию коррозионных материалов? На что похож уровень шума? Будет ли редуктор подвергаться воздействию пыли, грязи или влаги? Все эти аспекты необходимо учитывать при выборе правильной коробки передач для вашего применения. Космос — еще один фактор, влияющий на окружающую среду: планетарные редукторы бывают разных форм и размеров, что делает их пригодными для различных применений.

Смазка — для эффективной работы планетарных редукторов они должны иметь правильное количество и тип смазки; это может быть консистентная смазка, масло или иногда синтетический гель.

Преимущества использования планетарных редукторовНесмотря на то, что планетарные редукторы имеют более высокую цену из-за своей сложной конструкции, они обладают следующими преимуществами.

Повторяемость — планетарные редукторы имеют повышенную повторяемость по сравнению с другими редукторами.

Высокая точность — угловая стабильность при вращении улучшает точность и точность.

Тихая работа — это связано с большим количеством поверхностного контакта.

Повышенная передача крутящего момента — планетарные редукторы могут передавать и выдерживать более высокий крутящий момент за счет количества соприкасающихся зубьев.

Сверхпрочный

Высокоэффективный

Для чего используются планетарные редукторы?Планетарные редукторы используются для различных применений в различных отраслях промышленности.Некоторые из наиболее распространенных приложений, в которых используются планетарные редукторы, включают:

- Сканеры медицинские

- Операционные столы

- Нефтехимия

- Колесные приводы

- Поворотные приводы

- Гусеницы

- Смешивание

- Насосы

- Режущие головки

- Возобновляемая энергия

- Ориентация антенны

Наши планетарные редукторы доступны для просмотра на нашем сайте.У нас есть следующие типы:

- Планетарный редуктор AquaTRUE Thomson Micron — для тяжелых условий эксплуатации

- XTRUE Thomson Micron Planetary Gearbox — для тяжелых условий эксплуатации

- ValueTRUE Thomson Micron Planetary Gearbox — более дешевая коробка передач

- UltrTRUE Планетарная коробка передач Thomson Micron — для высоких крутящих моментов

- EverTRUE Thomson Micron Planetary Gearbox — для непрерывного применения

- DuraTRUE Thomson Micron Planetary Gearbox — различные конфигурации валов

- NemaTRUE Thomson Micron Planetary Gearbox — экономичное решение

Для получения дополнительной информации о планетарных редукторах, обсуждения вашего применения или помощи в выборе продукта, пожалуйста, свяжитесь с нами.

»Промышленные редукторы прошли долгий путь

Конструкция редуктора часто связана с противоречивыми требованиями к основным компонентам — корпусу, валам, шестерням и подшипникам — и все влияния на эти элементы следует учитывать как можно раньше в процессе разработки. Максимальная передача мощности, требуемые передаточные числа и учет геометрических ограничений влияют на характеристики шестерни, в то время как рабочие характеристики вала в большей степени зависят от результирующих крутящих моментов, изгибающих моментов и касательных напряжений.Подшипники определяются в соответствии с расчетными требованиями к сроку службы, основанными на реальных условиях эксплуатации редуктора и его геометрии.

Традиционно подшипники рассматривались как жесткие шарниры, а валы — как негибкие балки с результирующими силами на опорах, рассчитанными в соответствии с классическими методами изостатического разрешения.

Первым шагом в утверждении общей конструкции редуктора является предположение, что подшипники являются нелинейными податливыми элементами и что валы являются гибкими. Это позволяет учитывать линию прогиба вала и влияние прогибов вала и подшипников на результирующие силы на опорах.

При более продвинутом подходе к анализу можно также рассмотреть ряд других важных параметров, таких как внутренняя геометрия подшипника, зазор или предварительная нагрузка подшипника, фактическое количество тел качения под нагрузкой и, для роликовых подшипников, распределение контактного давления по длине. образующая тела качения.

Выбор подшипника также осуществляется с учетом конкретных свойств подшипника, включая поведение при несоосности внутреннего и внешнего кольца во время работы.В этом случае все же предполагается, что подшипники установлены в жестких корпусах. По этой причине, чем жестче фактический корпус, тем ближе расчеты к реальным ситуациям.

Крупносерийные конструкции

Использование легких материалов и компактных корпусов характерно для больших коробок передач малой и средней мощности. В таких случаях оптимизированная конструкция важна для конкурентоспособности продукта.

Система корпус-вал-подшипник в целом должна быть проанализирована с учетом всех факторов взаимодействия, чтобы создать надежную и подходящую конструкцию корпуса, точно отвечающую его эксплуатационным требованиям.

SKF разработала ряд компьютерных программ, которые могут рассчитывать параметры таких конструкций. Например, одна программа может прогнозировать поведение подшипника и вала под нагрузкой. Часто ограничивающий фактор, снижающий точность таких программ, возникает, когда жесткость корпуса начинает влиять на положение подшипника. Кроме того, более точный способ оценки рабочих характеристик зубчатого колеса требует правильного определения несоосности.

Одна из последних компьютерных программ SKF может обрабатывать очень сложное взаимодействие таких систем.Эта программа использует модель метода конечных элементов и может быть основана на экспериментальных измерениях деформации под нагрузкой.

Методы моделированияFEM могут применяться ко всем компонентам — подшипникам, валам, шестерням, корпусу, пружинам, шайбам — в этой программе.

В этой статье мы не будем описывать МКЭ более подробно, а только скажем, что он позволяет разбить структуру каждого компонента на такие маленькие «конечные элементы», что форма их полей смещения и напряжений может быть аппроксимирована с некоторой точностью. , оставляя рассчитывать только величину.

Каждый элемент описывается рядом «узлов» и поведением каждого узла (то есть его влиянием на другие узлы), которое затем математически выражается матрицей, называемой матрицей жесткости.

Все матрицы каждого элемента затем объединяются таким образом, чтобы создать матрицу жесткости для всей системы, которую можно решить, и можно оценить все смещения узлов и связанные с ними силы.

В последней программе SKF FEM валы представлены простыми балочными элементами, в то время как шестерни имеют несколько узлов — один, который определяет центральную точку, и по одному с каждой стороны боковых сторон шестерни.