Гидрокрекинговое масло: что это и как отличить от синтетического

Новинка на рынке моторных жидкостей – гидрокрекинговое масло – получило неоднозначную оценку среди автовладельцев. Одни считают эту смазку лучшей современной разработкой. Другие обращают внимание на особенности производства материала и отзываются о нём негативно. Прежде чем делать окончательные выводы, стоит разобраться, гидрокрекинговое масло – что это, каковы его преимущества и недостатки, и стоит ли выбирать смазки такого качества для собственного автомобиля.

Содержание

1 Что такое гидрокрекинговое масло

1.1 Технология производства

1.2 Основные свойства

1.3 Преимущества и недостатки

2 HC или синтетическое: что выбрать и как отличить

2.1 Переход с синтетического на гидрокрекинговое масло

2.2 Как отличить гидрокрекинговое масло от синтетического

2.2.1 Видео: HC смазочные материалы

Что такое гидрокрекинговое масло

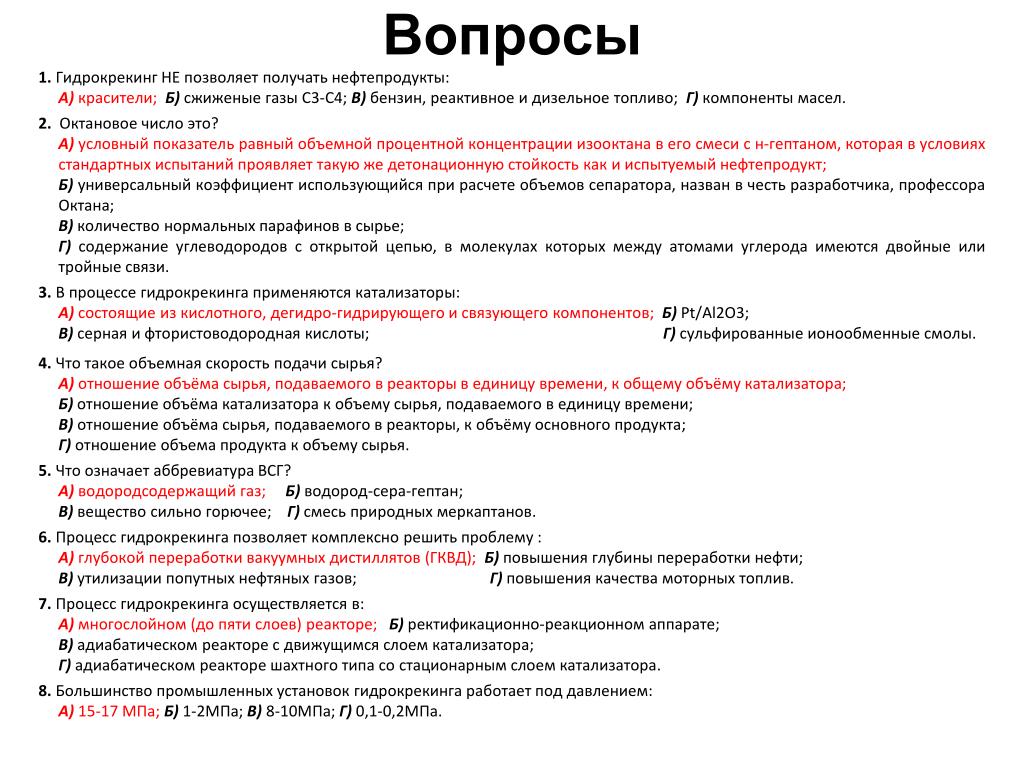

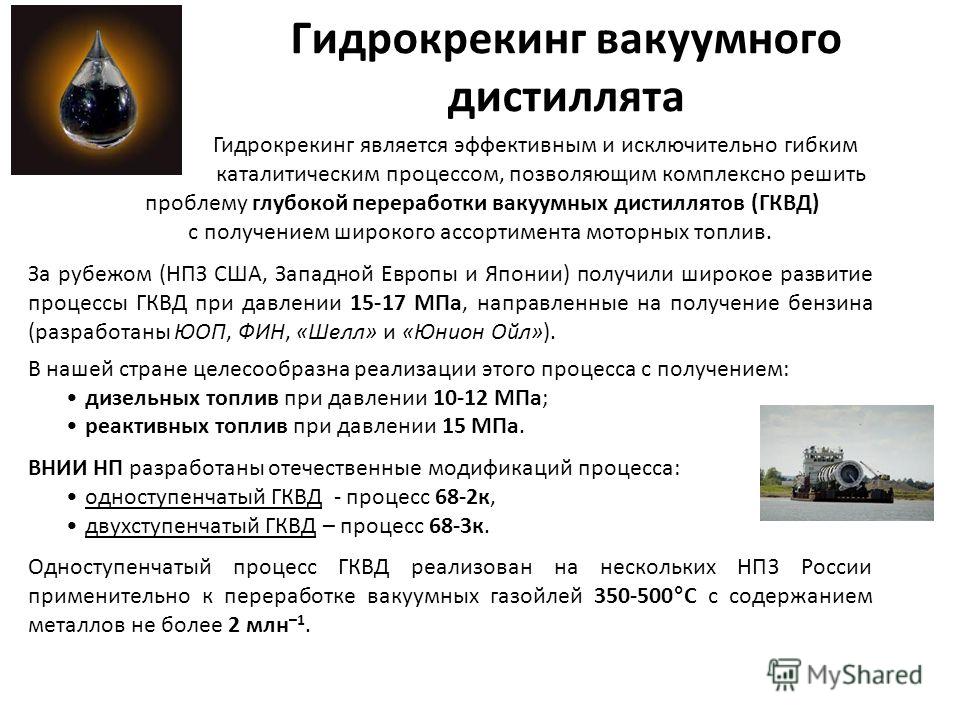

Гидрокрекинг – способ переработки нефтяной основы для производства базовых масел с высокими характеристиками вязкости. Технология НС-синтеза разработана американскими химиками в 1970-х годах. Во время гидрокаталитической переработки «плохие» фракции нефти преобразуются в углеводы. Превращение обычной «минералки» в «синтетику» более высокого качества происходит под воздействием химических процессов. С одной стороны, HC-масло производится из нефти, подобно минеральному, а с другой – молекулярная структура основы кардинально меняется. Полученный в результате состав полностью теряет характеристики минерального масла.

Технология НС-синтеза разработана американскими химиками в 1970-х годах. Во время гидрокаталитической переработки «плохие» фракции нефти преобразуются в углеводы. Превращение обычной «минералки» в «синтетику» более высокого качества происходит под воздействием химических процессов. С одной стороны, HC-масло производится из нефти, подобно минеральному, а с другой – молекулярная структура основы кардинально меняется. Полученный в результате состав полностью теряет характеристики минерального масла.

Существует несколько видов гидрокрекинга

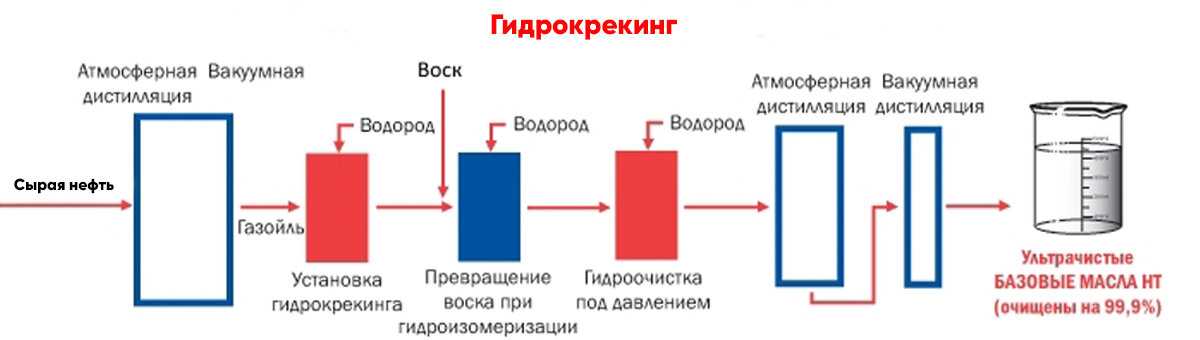

Технология производства

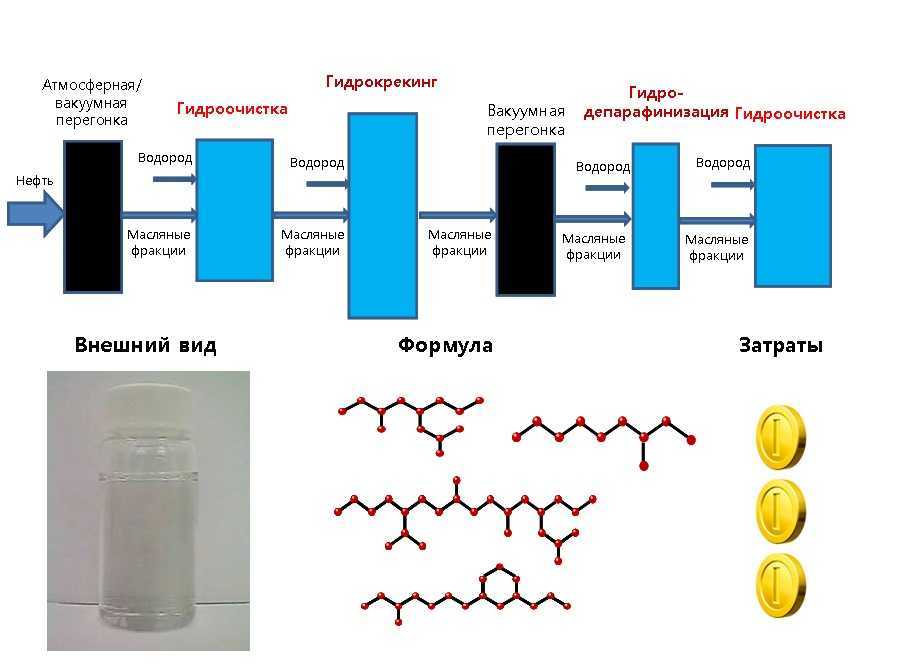

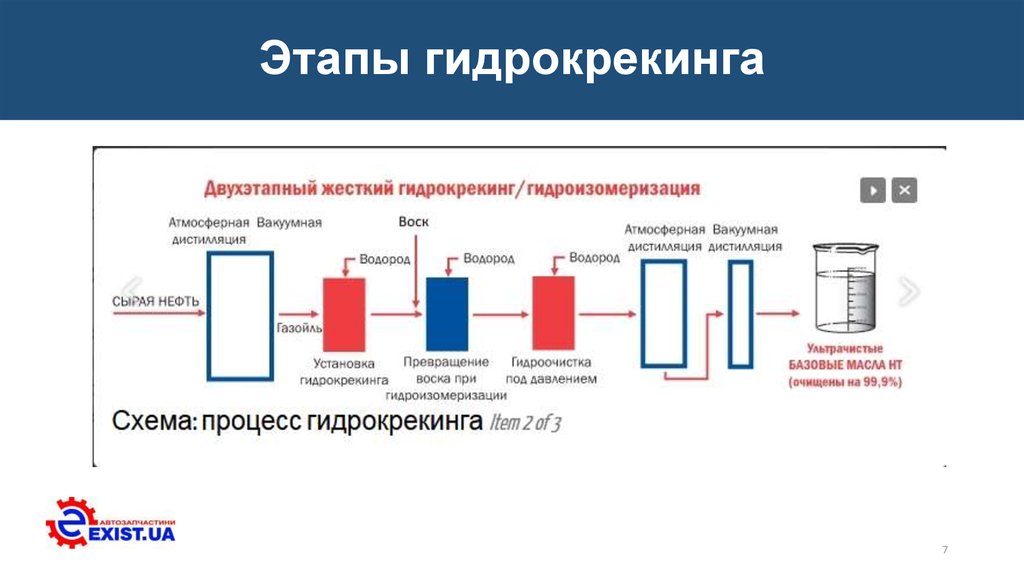

Получить полное представление о ГК-масле позволит изучение технологии производства. Гидрокрекинг – способ очистки базового минерального масла, который позволяет приблизить характеристики конечного продукта к синтетике. Основу масла составляет нефть, молекулярную структуру которой изменяют с помощью специальных химических процессов. Очистка состоит из трёх этапов:

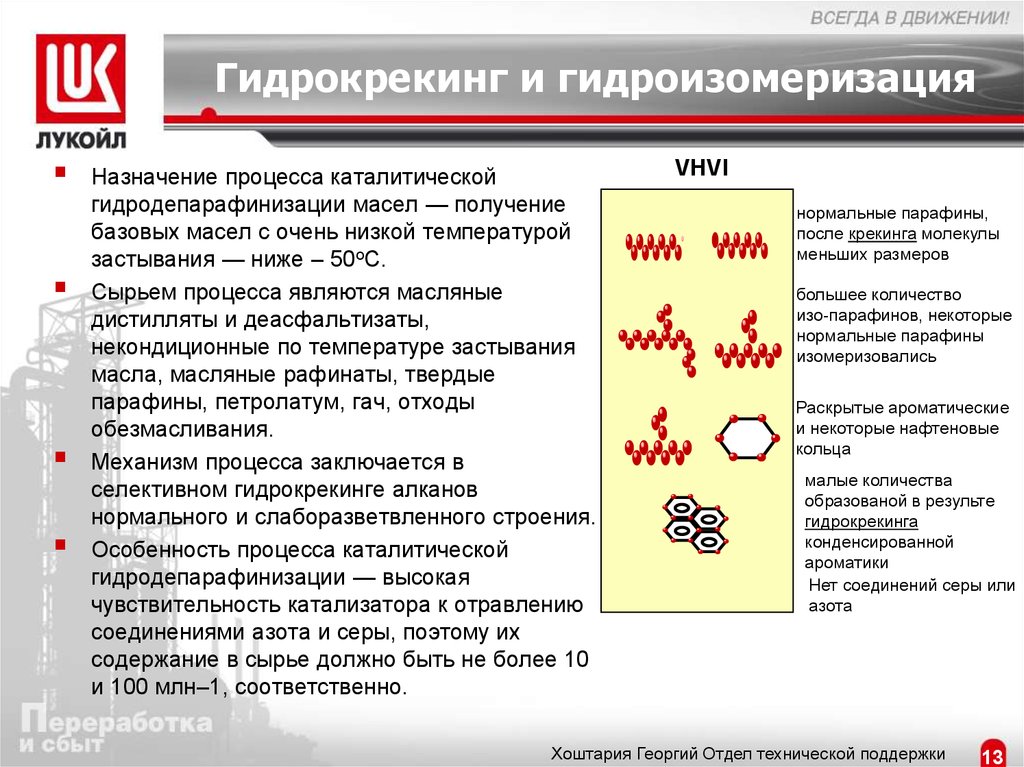

- Депарафинизация. Удаление из нефти парафинов способствует повышению температуры замерзания состава.

- Гидроочистка. На данной стадии углеводородные составляющие насыщаются водородом и этим изменяют их структуру. Масло приобретает устойчивость к процессам окисления.

- Гидрокрекинг – удаление соединений серы и азота. На данной ступени очистки производится расщепление колец, насыщение связей и разрыв парафиновых цепей.

Трёхступенчатая очистка позволяет избавить нефть от ненужных примесей и получить масляный состав, отличающийся от привычных минеральных, синтетических или полусинтетических. Поэтому производители относят НС-масло к отдельной категории смазочных материалов.

Технология гидрокрекинга

После процедуры очистки в масло вводят синтетические присадки для придания ему окончательных свойств и возможностей высококачественных смазочных материалов.

Основные свойства

Основа моторных масел влияет на их вязкость. Самые густые масла минеральные, самые жидкие – синтетические. Гидрокрекинговое масло, наряду с полусинтетическим, располагается на средней позиции. Особенность данной смазки в том, что по технологии производства она ближе к минеральным, а по физическим и химическим свойствам – к синтетическим.

Особенность данной смазки в том, что по технологии производства она ближе к минеральным, а по физическим и химическим свойствам – к синтетическим.

Данный тип масла обладает свойствами как минерального, так и синтетического

Основа, созданная технологией гидрокрекинга, имеет улучшенные свойства по сравнению с минеральной. По параметрам чистоты такие масла приближены к синтетическим, однако имеют гораздо меньшую стоимость.

Это важно! НС-синтез позволяет получить смазку с индексом вязкости 150 единиц, тогда как минеральные смазки имеют вязкость всего 100 единиц. Введение присадок максимально приближает гидрокрекинговые составы к синтетическим.

Преимущества и недостатки

Многоступенчатая перегонка нефти с последующим обогащением присадками делает ГК жидкость высококачественным смазочным маслом. Преимущества этой смазки состоят в следующем:

- Эффективная работа при механических или температурных перегрузках;

- Минимальная агрессивность к эластомерам;

- Стойкость к формированию отложений;

- Устойчивость к деформациям;

- Оптимальная вязкость;

- Низкий коэффициент трения;

- Высокая растворимость присадок;

- Экологичность.

Гидрокрекинговые масла имеют отличительные преимущества и недостатки

При явных преимуществах данный вид масла имеет ряд существенных минусов:

- Повышенная испаряемость;

- Склонность к провоцированию образования коррозии;

- Быстрое старение и, как следствие, необходимость частой замены.

Несмотря на некоторые недостатки, многие автовладельцы отзываются о его использовании вполне положительно. По качеству оно немного уступает только высококлассным синтетическим маслам с максимальной стоимостью. Преимущество в сравнении с синтетикой аналогичных характеристик состоит в гораздо меньшей цене.

HC или синтетическое: что выбрать и как отличить

По окончании химического преобразования основы ГК по характеристикам значительно опережает минеральное масло, но до уровня качественной «синтетики» не дотягивает. Основная задумка разработчиков нового масла – приближённость к синтетическим разновидностям при одновременном снижении себестоимости производства.

Выбирать масло следует с учётом потребностей двигателя автомобиля

Но ничего идеального химическая промышленность автовладельцам пока предложить не может. Синтетика и гидрокрекинг имеют свои преимущества и недостатки:

- Синтетическое масло выдерживает невероятные перегрузки, повышенные обороты, попадание в состав горючего без снижения качества. «Синтетика» работает в два раза дольше ГК и стойко выдерживает перегрев.

- Однако в плане стойкости во время перепада температур гидрокрекинг отличается явным преимуществом. Этот продукт сохраняет вязкость как при высоких, так и при аномально низких температурах.

Поэтому его можно безбоязненно использовать зимой и летом. Достаточно только менять или доливать смазку чаще, чем «синтетику».

Поэтому его можно безбоязненно использовать зимой и летом. Достаточно только менять или доливать смазку чаще, чем «синтетику». - При использовании ГК-масла улучшаются параметры пуска двигателя и характеристики его мощности. Продукт обладает лучшими по сравнению с «синтетикой» смазывающими свойствами. однако заявленные свойства присадки теряют достаточно быстро, и смазка стареет.

Это важно! Выбирая смазку для двигателя, стоит ориентироваться на характеристики мотора авто, указанные в руководстве по эксплуатации. Необходимо учесть эксплуатационные условия ТС: в некоторых регионах состояние дорог влияет на скорость засорения масла, поэтому приобретать дорогой продукт для длительного использования нецелесообразно.

Переход с синтетического на гидрокрекинговое масло

Технология процедуры перехода с синтетического масла на гидрокрекинговое зависит от возраста и состояния двигателя. На старом автомобиле после слива лучше снять поддон и удалить всю грязь и нагар, избавиться от которых не помогает никакая промывка.

Процедура замены масла несложная и под силу любому автовладельцу

В относительно новых автомобилях достаточно произвести двойную замену масла. После слива синтетики заливают гидрокрекинг и проезжают 200–300 км. Затем эту порцию масла сливают и заливают новую.

Это важно! Многие специалисты считают, что при переходе с масла классом выше на более низкий достаточно простой замены, без промывки и повторного залива.

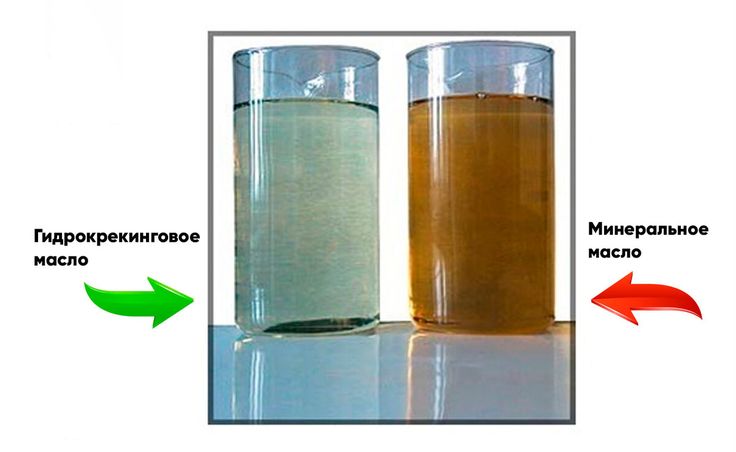

Как отличить гидрокрекинговое масло от синтетического

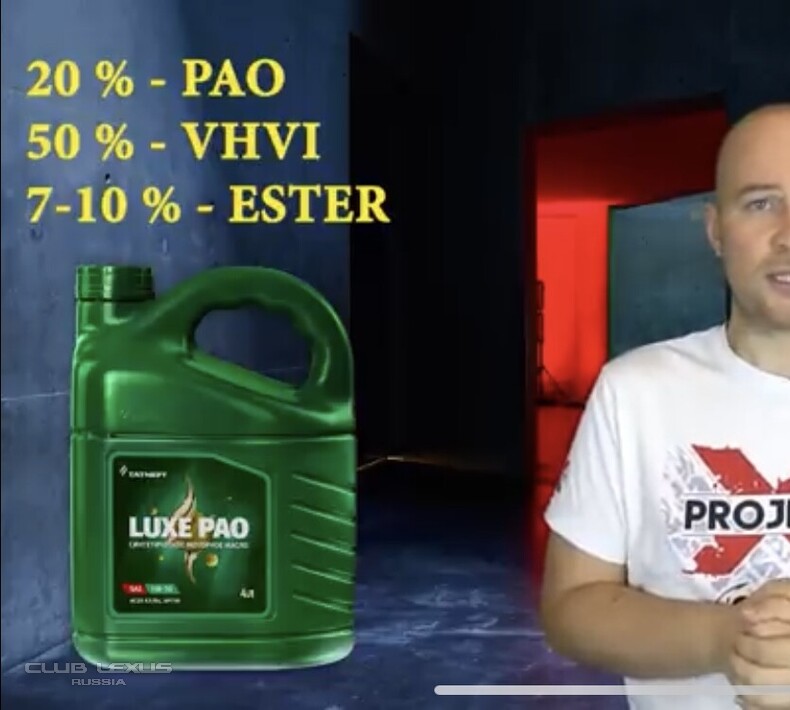

Если автовладелец остановил свой выбор на гидрокрекинговом масле, у него может возникнуть некоторая сложность с его идентификацией. Единственный ориентир для большинства неискушённых потребителей – соответствующая надпись на упаковке. Некоторые производители обозначают гидрокрекинг латинской аббревиатурой HC. Но зачастую такой идентификационный знак на упаковке отсутствует, поэтому потребителю стоит познакомиться с отличительными особенностями продукта:

- Стоимость.

Себестоимость производства ГК продукта намного меньше «синтетики», поэтому цена конечного продукта значительно меньше. В то же время это масло стоит в разы дороже минерального.

Себестоимость производства ГК продукта намного меньше «синтетики», поэтому цена конечного продукта значительно меньше. В то же время это масло стоит в разы дороже минерального. - Расплывчатые по смыслу характеристики. Американский Институт Нефти приравнял гидрокрекинговые масла к синтетическим, поэтому многие производители вносят некую двусмысленность в обозначение категории продукта: они не ставят на этикетку маркировку «Синтетика 100%», а пишут о применении «синтетических технологий». Если на банке присутствует подобная формулировка, перед покупателем HC-масло.

Чтобы отличить гидрокрекинговое масло от синтетического, нужно знать некоторые нюансы

Данные показатели лишь косвенно указывают на применённую производителями основу. Реально отличить гидрокрекинг от синтетики можно только лабораторным путём. Но есть несколько явных показателей, на которые стоит обратить внимание при выборе смазки:

- Надписи «Vollsynthetisches» достаточно, когда смазка произведена в Германии: здесь понятие синтетического масла чётко определено на законодательном уровне;

- Масла с маркировками 5W, 10W, 15W, 20W – это, скорее всего, «гидрокрекинг» или «полусинтетика»;

- Масла фирмы «ZIC» и почти все оригинальные смазки для японских авто исключительно гидрокрекинговые.

Видео: HC смазочные материалы

Благодаря соотношению цены и качества гидрокрекинговые масла приобретают всё большую популярность. Специалисты прогнозируют, что при постоянном совершенствовании технологии производства этот тип смазки может обогнать «синтетику» по частоте использования.

- Автор: OKM

- Распечатать

Оцените статью:

(26 голосов, среднее: 4.6 из 5)

Поделитесь с друзьями!

Adblock

detector

Установка гидрокрекинга: принцип работы, схема, назначение

Содержание

- 1 Назначение

- 2 Сырье и продукты

- 2.

1 Сырье

1 Сырье - 2.2 Продукты

- 2.

- 3 Катализатор

- 4 Технологическая схема

- 4.1 Предварительный подогрев и реактор гидроочистки

- 4.2 Реактор гидрокрекинга и блок сепарации 1-й ступени

- 4.3 Фракционирующая колонна

- 4.4 Реактор 2-й ступени

- 5 Достоинства и недостатки

- 5.1 Недостатки

- 5.2 Достоинства

- 6 Материальный баланс

- 7 Существующие установки

Гидрокрекинг представляет собой каталитический химический процесс, используемый на нефтеперерабатывающих заводах для преобразования высококипящих составляющих углеводородов нефти (

- бензин

- керосин

- топливо для реактивных двигателей

- дизельное топливо

Процесс протекает в среде водорода, при повышенных температурах (260-425 °C) и давлениях (12-17 МПа).

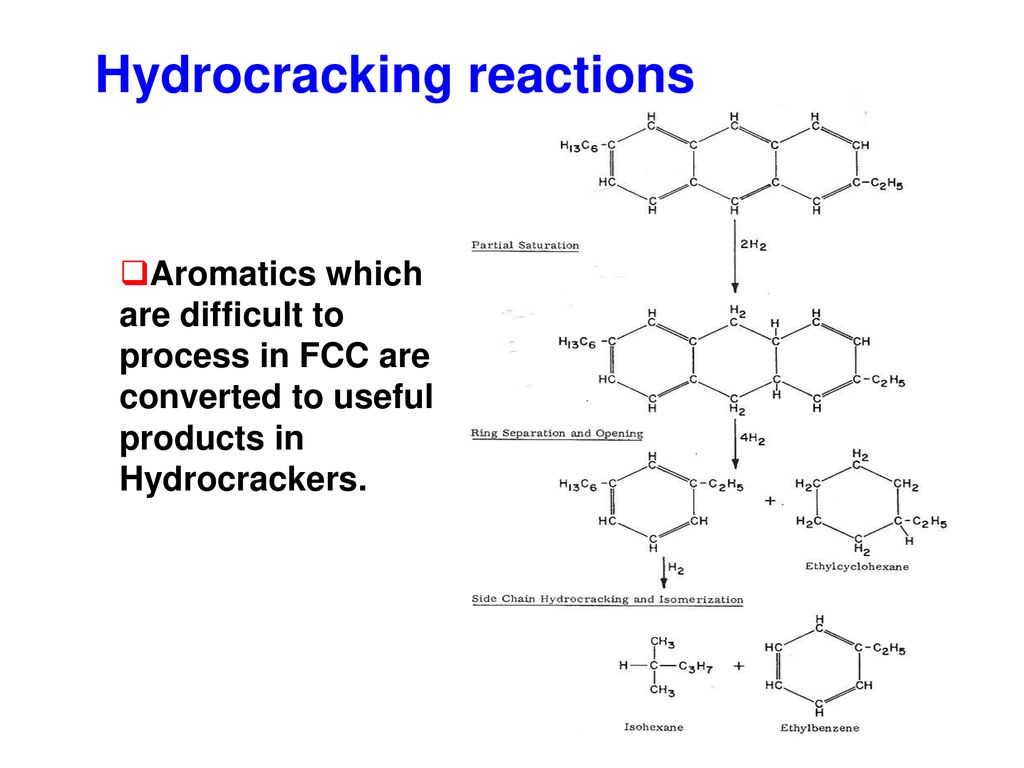

В процессе гидрокрекинга высококипящие углеводороды с высоким молекулярным весом сначала расщепляются до низкокипящих низкомолекулярных олефиновых и ароматических углеводородов, а затем они гидрируются.

Любая сера и азот, присутствующие в сырье для гидрокрекинга, в значительной степени также гидрируются и образуют газообразный сероводород (H2S) и аммиак (NH3), которые впоследствии удаляются. В результате продукты гидрокрекинга практически не содержат примесей серы и азота и состоят в основном из парафиновых углеводородов.

Установки гидрокрекинга способны перерабатывать широкий спектр сырья с различными характеристиками для производства широкого набора продуктов. Они могут быть спроектированы и эксплуатироваться для максимизации производства компонента для смешивания бензина или для максимизации производства дизельного топлива.

Сырье и продуктыВ зависимости от типа получаемых продуктов установка гидрокрекинга может перерабатывать различные типы сырья.

Наиболее распространенные типы сырья:

- Вакуумный газойль – фракция, поступающая с установки вакуумной перегонки мазута, является наиболее распространенным сырьем для большинства установок гидрокрекинга. Это целевое сырье в том случае, если НПЗ пытается максимизировать общее производство дизельного топлива.

- Тяжелый газойль коксования – продукт, схожий по фракционному составу с вакуумным газойлем и получаемый на установке замедленного коксования. ТГК может использоваться в качестве сырья установки гидрокрекинга, который ввиду высокого давления и среды водорода лучше справляется с ненасыщенными углеводородами, чем установка каталитического крекинга.

- Газойль каталитического крекинга. Этот низкокачественный поток дизельного топлива может подвергаться гидрокрекингу для получения реактивного топлива и бензина.

- Газойль первичной переработки – эта прямогонная фракция дизельного топлива может быть подвергнута гидрокрекингу для увеличения производства бензина путем генерирования дополнительной загрузки нафты для установок риформинга.

Гидрокрекинг может производить широкий спектр продуктов в зависимости от того, какое сырье он перерабатывает и как он спроектирован и работает:

- Дистиллят гидрокрекинга – это высококачественное дизельное топливо (с высоким цетановым числом и низким содержанием серы)

- Непревращенный остаток ГК – это непрореагировавший вакуумный газойль, продукт с низким содержанием серы, который может быть использован в качестве сырья для установок каталитического крекинга или парового крекинга.

- Керосин – это высококачественное реактивное топливо с низким содержанием серы и высоким показателем высоты некоптящего пламени.

- Тяжелый бензин – это высококачественное сырье установок риформинга с умеренным содержанием азота и серы и низким содержанием серы.

- Легкий бензин – это бензин с низким октановым числом и с низким содержанием серы.

- Изобутан – ценный продукт на нефтеперерабатывающем заводе с установкой алкилирования, которая требует изобутана в качестве сырья.

Катализаторы гидрокрекинга бифункциональны, т.е. имеют два типа активных центров:

- Кислотные центры (цеолиты, алюмосиликаты и Al2O3) и

- Центры, отвечающие за гидрирование-дегидрирование (металлы – Ni, Co, Mo, W, редко Pt и Pd).

- Третьей составляющей является связующий компонент (кислотный компонент – оксид алюминия, алюмосиликаты; оксиды кремния, титана, циркония и др.), задача которого обеспечить механическую прочность и пористую структуру.

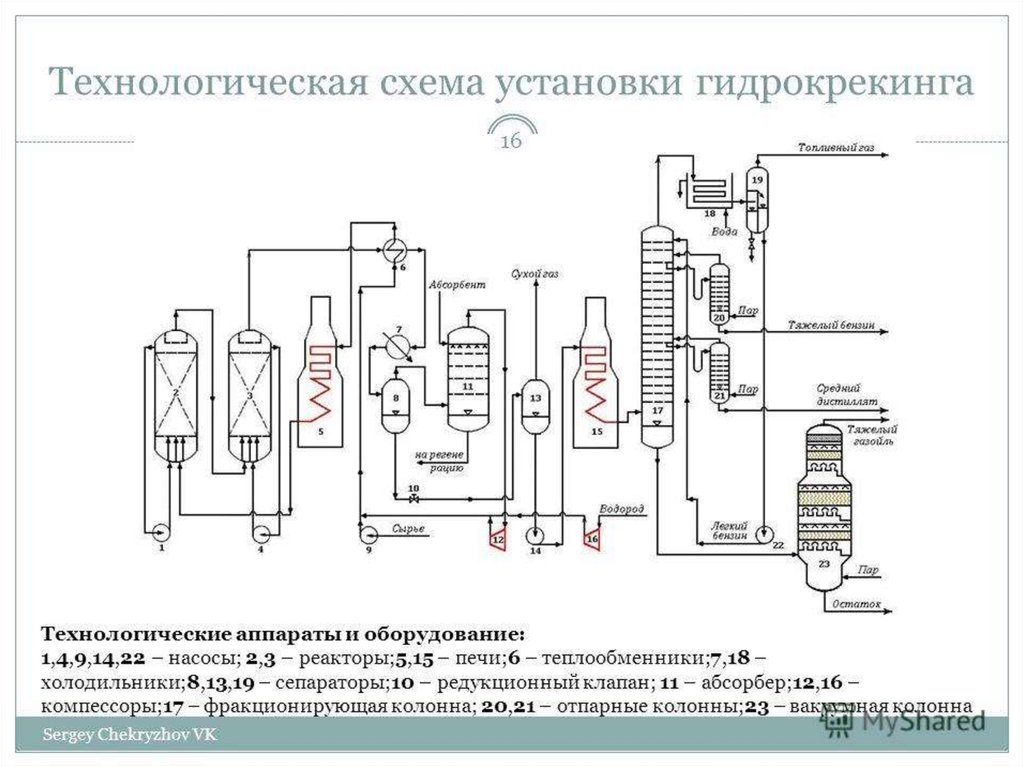

Существует множество различных запатентованных конфигураций гидрокрекинга.

Также существует ряд различных конфигураций технологического оборудования гидрокрекинга.

- Одностадийный. В этой конфигурации используется только один реактор, и непревращенный кубовый остаток из нижней части колонны фракционирования не рециркулируется для повторного крекинга. Для одностадийного гидрокрекинга сырье либо сначала подвергается гидроочистке для удаления аммиака и сероводорода, либо, в реакторы гидрокрекинга помещают слои катализатора для проведения процесса предварительной гидроочистки.

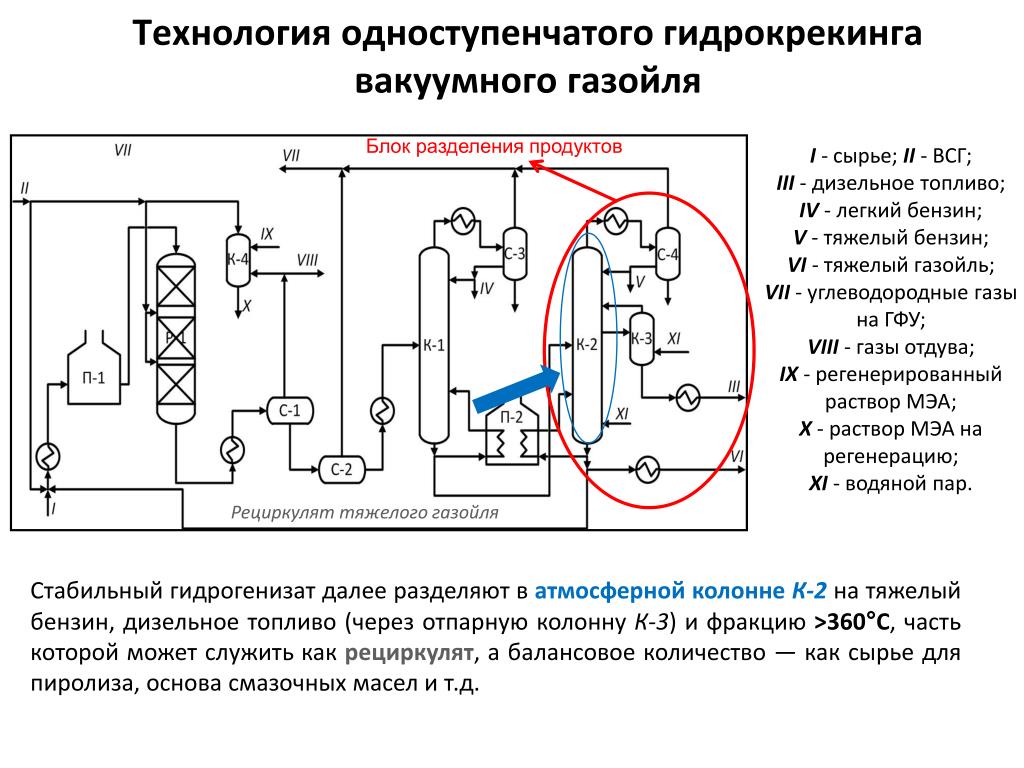

Типичная схема установки одностадийного гидрокрекинга: 1 – печь, 2 – реактор гидроочистки, 3 – реактор гидрокрекинга 1-й ступени, 4 – компрессор циркулирующего ВСГ, 5 – сепаратор ВСГ, 6 – абсорбер сухого газа, 7 – фракционирующая колонна, 8 – сепаратор высокого давления, 9 – сепаратор низкого давления, 10 – реактор гидрокрекинга 2-й ступени, 11 – печь

- Одноступенчатый с рециркуляцией. Это наиболее часто используемая конфигурация. Непревращенный кубовый остаток из нижней части колонны фракционирования возвращается в реактор для повторного крекинга. Сырье (как и в случае одностадийного крекинга) должно сначала подвергаться гидроочистке для удаления аммиака и сероводорода, либо в реакторы гидрокрекинга помещают слои катализатора для проведения процесса предварительной гидроочистки.

Типичная схема установки одноступенчатого гидрокрекинга с рециркуляцией: 1 – печь, 2 – реактор гидроочистки, 3 – реактор гидрокрекинга 1-й ступени, 4 – компрессор циркулирующего ВСГ, 5 – сепаратор ВСГ, 6 – абсорбер сухого газа, 7 – фракционирующая колонна, 8 – сепаратор высокого давления, 9 – сепаратор низкого давления

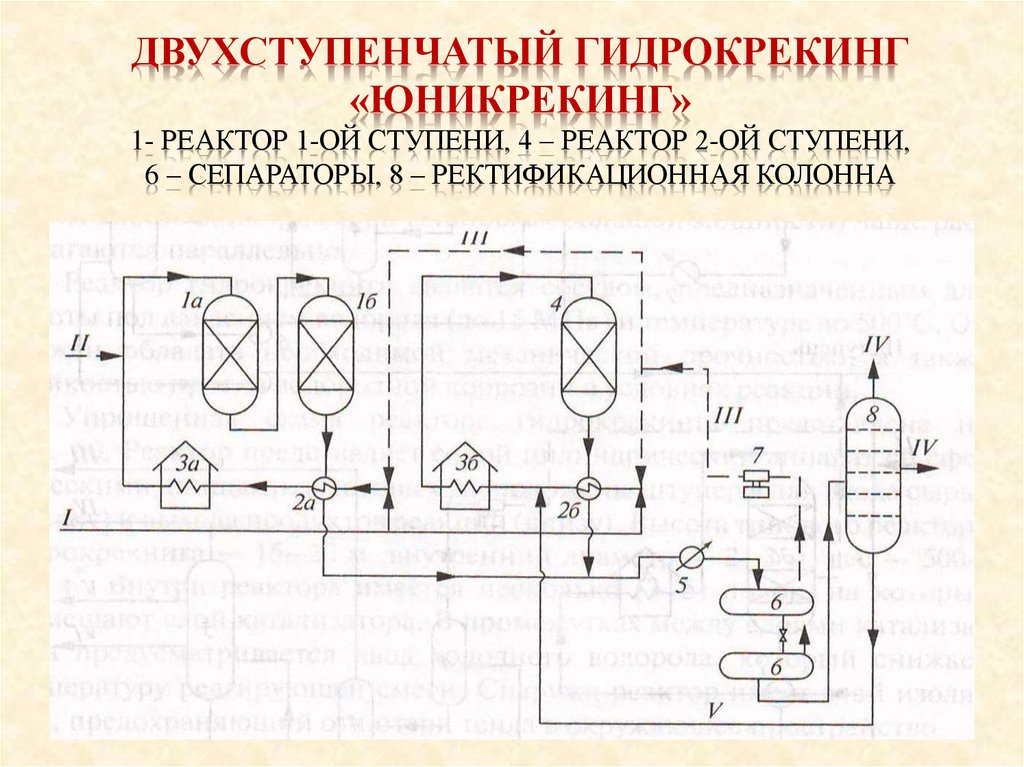

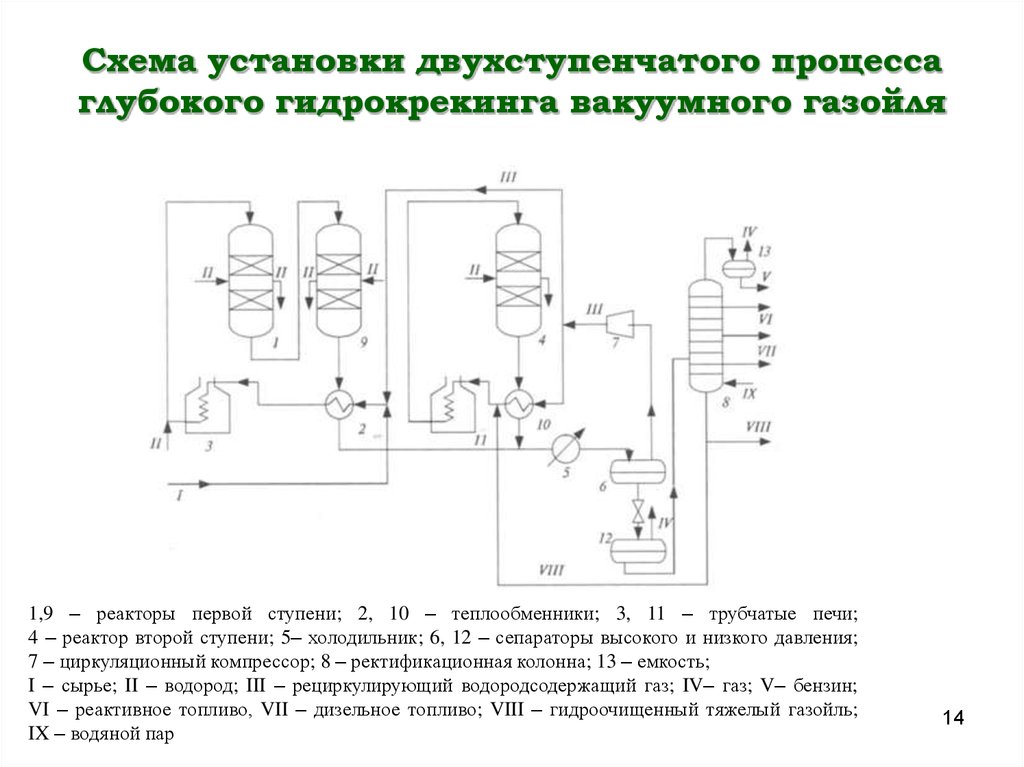

- Двухстадийный гидрокрекинг.

В этой конфигурации используются два реактора, а непревращенный кубовый остаток поступает во второй реактор для дальнейшего крекинга. Данная конфигурация подразумевает либо наличие отдельного реактора гидроочистки, либо наличие в реакторах гидрокрекинга слоев катализатора гидроочистки. В результате проведения гидроочистки на первой ступени, в реакторе второй ступени практически отсутствует аммиак и сероводород. Это позволяет использовать высокоэффективные катализаторы, которые подвержены отравлению соединениями серы или азота.

В этой конфигурации используются два реактора, а непревращенный кубовый остаток поступает во второй реактор для дальнейшего крекинга. Данная конфигурация подразумевает либо наличие отдельного реактора гидроочистки, либо наличие в реакторах гидрокрекинга слоев катализатора гидроочистки. В результате проведения гидроочистки на первой ступени, в реакторе второй ступени практически отсутствует аммиак и сероводород. Это позволяет использовать высокоэффективные катализаторы, которые подвержены отравлению соединениями серы или азота.Типичная схема установки двухступенчатого гидрокрекинга: 1 – печь, 2 – реактор гидроочистки, 3 – реактор гидрокрекинга 1-й ступени, 4 – компрессор циркулирующего ВСГ, 5 – сепаратор ВСГ, 6 – абсорбер сухого газа, 7 – фракционирующая колонна, 8 – сепаратор высокого давления, 9 – сепаратор низкого давления, 10 – реактор гидрокрекинга 2-й ступени, 11 – печь

Сырьевой газойль смешивается с потоком водорода под высоким давлением и затем проходит через теплообменник, где он нагревается теплотой продуктов, выходящих из реактора первой стадии гидрокрекинга. Затем сырье затем нагревают в трубчатой печи, после чего газосырьевая смесь поступает в верхнюю часть реактора гидроочистки.

Затем сырье затем нагревают в трубчатой печи, после чего газосырьевая смесь поступает в верхнюю часть реактора гидроочистки.

Условия температуры и давления в реакторе гидроочистки зависят от конкретной лицензированной конфигурации гидрокрекинга, свойств сырья, желаемых продуктов, используемого катализатора и других переменных. Давление в реакторе первой ступени может составлять от 3,5 до 20 МПа, а температура может колебаться от 260 до 480 °С. После реактора гидроочистки очищенное сырье поступает в реактор гидрокрекинга.

В реакторы гидрокрекинга и гидроочистки в нескольких точках для контроля температуры в реакторе подают водород. Это необходимо для защиты от возможного неконтролируемого роста температуры в результате реакций гидрокрекинга. Также это поможет избежать возможной дезактивации катализатора вследствие высоких температур.

Реактор гидрокрекинга и блок сепарации 1-й ступениПосле того, как газопродуктовая смесь из нижней части реактора охлаждается за счет нагревания сырья, он направляется в сепаратор высокого давления для разделения на три фазы: водородсодержащий газ (ВСГ), углеводородная жидкость и кислая вода. Соединения серы и азота, присутствующие в исходном газойле превращаются в газообразный сероводород и аммиак путем гидрирования, которое происходит в реакторах. Для растворения некоторых сероводородных и аммиачных газов, присутствующих в потоке продукта реакции первой стадии, подается водная промывка. Полученный водный раствор гидросульфида аммония (NH4HS) называется кислой водой и, как правило, направляется на очистку за границы установки.

Соединения серы и азота, присутствующие в исходном газойле превращаются в газообразный сероводород и аммиак путем гидрирования, которое происходит в реакторах. Для растворения некоторых сероводородных и аммиачных газов, присутствующих в потоке продукта реакции первой стадии, подается водная промывка. Полученный водный раствор гидросульфида аммония (NH4HS) называется кислой водой и, как правило, направляется на очистку за границы установки.

ВСГ из сепаратора высокого давления направляется в сепаратор, где из него удаляется углеводородный конденсат. После этого ВСГ направляется на прием циркуляционного компрессора. Жидкая углеводородная фаза из сепаратора высокого давления поступает в сепаратор низкого давления. Отходящий газ из сепаратора низкого давления направляется в абсорбер, где разделяется на сухой газ и нестабильную нафту. Жидкие продукты с низа сепаратора низкого давления и абсорбера сухого газа направляются на фракционирование.

Фракционирующая колоннаФракционирующая колонна может представлять из себя как одну сложную колонну, так и целый блок фракционирования, состоящий из нескольких ректификационных колонн.

Во фракционирующей колонне происходит разделение продуктов гидрокрекинга на головную фракцию (СУГ), нафту, керосин и дизельное топливо, непрореагировавший остаток гидрокрекинга, который затем отправляется в рецикл.

Реактор 2-й ступениНижний поток ректификационной колонны состоит из непревращенных углеводородов реактора первой ступени. Этот поток смешивают с водородом высокого давления и рециркулируют в качестве сырья в реактор второй ступени. Сначала его нагревают теплотой продуктов реактора второй ступени, а затем нагревают далее в печи. После этого газосырьевая смесь поступает в верхнюю часть реактора второй ступени. Условия температуры и давления в реакторе второй ступени зависят от тех же переменных, которые определяют условия в реакторе первой ступени. После того, как газопродуктовая смесь из нижней части реактора охлаждается за счет нагревания сырья, она направляется на блок сепарации 1-й ступени и далее на фракционирование.

Достоинства и недостаткиНедостатки- большая металлоемкость ввиду рабочих условий процесса

- большие капитальные и эксплуатационные затраты

- высокая стоимость водородной установки и самого водорода, необходимость строительства установки производства серы

- вариативность по сырью и получаемым продуктам

- вариативность по аппаратурному оформлению установки

- снижение содержания серосодержащих и азотсодержащих соединений в продуктах до минимального уровня

- меньшая стоимость катализаторов по сравнению с катализаторами каталитического крекинга

Материальный баланс установки гидрокрекинга ПАО «ТАНЕКО».

| ВХОД | Тыс. тонн/год | % мас. |

| Сырьевая смесь | 2812 | 96,7 |

| Водород | 96 | 3,3 |

| ИТОГО ВЗЯТО | 2908 | 100 |

| ВЫХОД | ||

| Углеводородный газ | 109 | 3,7 |

| ВСГ | 25 | 0,8 |

| Бензин | 609 | 20,9 |

| Керосин | 371 | 12,8 |

| Дизельное топливо | 1119 | 38,6 |

| Остаточная фракция (гидроочищенный газойль) | 561 | 19,3 |

| Сероводород | 114 | 3,9 |

| ИТОГО ПОЛУЧЕНО | 2908 | 100 |

В настоящее время на отечественных НПЗ функционируют восемь установок ГК, из которых шесть работают по технологии ГК под давлением (15 – 17 МПа). ГК в мягких условиях (5 – 10 МПа) представлен лишь НПК в Рязани (2005 г.).

ГК в мягких условиях (5 – 10 МПа) представлен лишь НПК в Рязани (2005 г.).

В 2004 г. ГК с блоком гидродеароматизации ДТ реализован в Перми (ОАО «Лукойл») по технологии T-Star компании Texaco. В 2005 г. на ОАО «Славнефть-Ярославнефтеоргсинтез» (Ярославский НПЗ) был открыт комплекс ГК мощностью 2,14 млн. тонн в год (UOP).

В 2014 – 2017 гг. в эксплуатацию были введены три комплекса глубокой переработки нефти, включающие установки ГК ВГО: «Киришинефтеоргсинтез» (ОАО «Сургутнефтегаз»), АО «ТАНЕКО» (г. Нижнекамск) – мощность каждого составляет 2,9 млн. т/г; ОАО «Лукойл» (г. Волгоград) – 3,5 млн. т/г.

В ходе модернизации, на Хабаровском НПЗ был введен в эксплуатацию современный комплекс ГК (2014 г.). Реконструкция установки гидрокрекинга на заводе «Уфанефтехим», которая должна завершиться после 2019 года.

Основной объект модернизации Орского НПЗ – комплекс гидрокрекинга – был выведен на технологический режим с получением гарантийных показателей в конце августа 2018 года.

| Компания | НПЗ | Статус проекта | Мощность млн. т/год | Год запуска |

| ПАО “НК Роснефть”

| Ачинский | планируется | 2 | 2022 |

| Комсомольский | планируется | 2 | 2021 | |

| Новокуйбышевский | планируется | 2 | 2021 | |

| Рязанская НПК | планируется | 2,2 | 2022-2027 | |

| Туапсинский | планируется | 4 | 2021 | |

| Рязанская НПК | реализован | 2,95 | 2005 | |

| Хабаровский | реализован | 0,5 | 2014 | |

| ПАО АНК “Башнефть” | Уфанефтехим | планируется | 1,3 | 2020 |

| Уфанефтехим | планируется | 1,3+1,3 | 2020 | |

| ПАО “Газпромнефть”

| Омский | планируется | 2 | 2020 |

| Ярославский | реализован | 2,1 | 2005 | |

| ПАО “Татнефть”

| АО “ТАНЕКО” | планируется | 1,8 | 2022 |

| АО “ТАНЕКО” | реализован | 2,9 | 2014 | |

| Независимые НПЗ | Ильский | планируется | 0,9 | 2022 |

| Афипский | планируется | 2,5 | 2023 | |

| Антипинский | планируется | 2,7 | 2023 | |

| Орский | реализован | 1,6 | 2018 | |

| ОАО “ТАИФ” | планируется | 1 | 2020 | |

| ПАО “Сургутнефтегаз” | КИНЕФ | реализован | 2,9 | 2014 |

| ПАО “Лукойл” | Пермский | реализован | 3,5 | 2004 |

| Волгоградский | реализован | 3,5 | 2016 |

Гидрокрекинг — Citizendium

| | Основной артикул | Обсуждение | Статьи по теме [?] | Библиография [?] | Внешние ссылки [?] | Версия для цитирования [?] |

| ||||||||||||

Эта редактируемая основная статья в разработке и подлежит отказу от ответственности . [изменить введение] | |||||||||||||||||||

(PD) Фото: Министерство сельского хозяйства США

Установка гидрокрекинга на нефтеперерабатывающем заводе.

Гидрокрекинг — каталитический химический процесс, используемый на нефтеперерабатывающих заводах для преобразования высококипящих углеводородов сырой нефти в более ценные низкокипящие продукты, такие как бензин, керосин, реактивное топливо и дизельное топливо. Процесс протекает в богатой водородом атмосфере при повышенных температурах (260–425 °C) и давлении (35–200 бар). [1] [2] [3]

В основном процесс расщепляет высококипящие высокомолекулярные углеводороды на низкокипящие низкомолекулярные олефиновые и ароматические углеводороды, а затем гидрирует их. Любая сера и азот, присутствующие в сырье для гидрокрекинга, в значительной степени также гидрируются и образуют газообразный сероводород (H 2 S) и аммиак (NH 3 ), которые затем удаляют. В результате продукты гидрокрекинга практически не содержат примесей серы и азота и состоят в основном из парафиновых углеводородов.

В результате продукты гидрокрекинга практически не содержат примесей серы и азота и состоят в основном из парафиновых углеводородов.

Установки гидрокрекинга способны перерабатывать широкий спектр сырья с различными характеристиками для производства широкого спектра продуктов. Их можно спроектировать и эксплуатировать для увеличения производства компонента бензиновой смеси (называемого гидрокрекингом ) или для увеличения производства дизельного топлива.

Содержание

- 1 История

- 2 Конфигурации процесса и типовая блок-схема

- 2.1 Типовая технологическая схема двухступенчатой установки гидрокрекинга

- 3 Химия и катализаторы

- 4 Каталожные номера

История

Гидрокрекинг был впервые разработан в Германии еще в 1915 году для производства жидкого топлива, полученного из местных угольных месторождений. Первая установка, которую можно было бы рассматривать как промышленную установку гидрокрекинга, начала работу в Лейне, Германия, в 1927 году. Подобные попытки перевести уголь в жидкое топливо предпринимались в Великобритании, Франции и других странах. [4] [5]

Подобные попытки перевести уголь в жидкое топливо предпринимались в Великобритании, Франции и других странах. [4] [5]

Между 1925 и 1930 годами Standard Oil of New Jersey сотрудничала с I.G. Farbenindustrie Германии для разработки технологии гидрокрекинга, способной превращать тяжелые нефтяные масла в топливо. Такие процессы требовали давления 200–300 бар и температуры более 375 °C и были очень дорогими.

В 1939 году компания Imperial Chemical Industries из Великобритании разработала двухстадийный процесс гидрокрекинга. Во время Второй мировой войны (1939 – 1945 гг.) процессы двухстадийного гидрокрекинга сыграли важную роль в производстве авиационного бензина в Германии, Великобритании и США.

После Второй мировой войны технология гидрокрекинга потеряла свое значение. Доступность сырой нефти с Ближнего Востока устранила мотивацию для преобразования угля в жидкое топливо. Недавно разработанные процессы каталитического крекинга с псевдоожиженным слоем были намного более экономичными, чем гидрокрекинг, для преобразования высококипящих нефтяных масел в топливо.

В начале 1960-х гидрокрекинг стал экономичным по ряду причин:

- Автомобильная промышленность начала производство автомобилей с более высокими характеристиками, для которых требовался высокооктановый бензин.

- Жидкий каталитический крекинг быстро расширялся, чтобы удовлетворить спрос на высокооктановый бензин. Однако флюид-каталитический крекинг, помимо производства бензина, дает побочный продукт — высококипящее масло, называемое циклическим маслом , которое очень трудно рециркулировать для дальнейшего крекинга. Однако гидрокрекинг может расщепить это цикловое масло.

- Переход от железнодорожных паровых двигателей к дизельным двигателям и внедрение коммерческих реактивных самолетов в 1950-е годы увеличили спрос на дизельное топливо и топливо для реактивных двигателей. Гибкость гидрокрекинга для производства бензина, топлива для реактивных двигателей или дизельного топлива сделала желательным установку установок гидрокрекинга на нефтеперерабатывающих заводах.

- Переход от железнодорожных паровых двигателей к дизельным двигателям и внедрение коммерческих реактивных самолетов в 1950-е годы увеличили спрос на дизельное топливо и топливо для реактивных двигателей. Гибкость гидрокрекинга для производства бензина, топлива для реактивных двигателей или дизельного топлива сделала желательным установку установок гидрокрекинга на нефтеперерабатывающих заводах.

- Катализаторы на основе цеолитов, разработанные и коммерциализированные в период примерно с 1964 по 1966 год, работали намного лучше, чем более ранние катализаторы. Что наиболее важно, они позволяли работать при более низких давлениях, чем это было возможно с более ранними катализаторами. Более высокая производительность и более низкое рабочее давление, ставшие возможными благодаря новым катализаторам, привели к значительно более экономичным установкам гидрокрекинга.

Гидрокрекинг быстро развивался в Соединенных Штатах в конце 1960-х и начале 1970-х годов. К середине 1970-х годов гидрокрекинг стал зрелым процессом, и его рост стал замедляться. С тех пор рост гидрокрекинга в США шел медленными темпами. Однако в то же время гидрокрекинг получил значительный рост в Европе, Азиатско-Тихоокеанском регионе и на Ближнем Востоке.

По состоянию на 2001 год в мире работало около 155 установок гидрокрекинга [1] и перерабатывает около 4 000 000 баррелей (550 000 метрических тонн) сырья в день. [6] По состоянию на 2009 год мощность установок гидрокрекинга в США по переработке сырья составляла 1 740 000 баррелей (238 000 метрических тонн) в день. [7]

[6] По состоянию на 2009 год мощность установок гидрокрекинга в США по переработке сырья составляла 1 740 000 баррелей (238 000 метрических тонн) в день. [7]

Конфигурации процесса и типовая схема

(PD) Изображение: Милтон Бейчок

Три конфигурации установки гидрокрекинга.

Существует много различных запатентованных конструкций установок гидрокрекинга, доступных для использования по лицензии, как и многие другие процессы, используемые на нефтеперерабатывающих заводах. Существует также ряд различных конфигураций технологического оборудования установки гидрокрекинга, наиболее распространенные из которых изображены на следующей схеме:

- Одноступенчатая, одноступенчатая установка гидрокрекинга : В этой конфигурации используется только один реактор, и любое некрекинговое остаточное углеводородное масло со дна колонны фракционирования (дистилляции) продуктов реакции не рециркулируется для дальнейшего крекинга.

Для одностадийного гидрокрекинга либо исходное сырье должно быть сначала подвергнуто гидроочистке для удаления аммиака и сероводорода, либо катализатор, используемый в одном реакторе, должен быть пригоден как для гидроочистки, так и для гидрокрекинга. [1]

Для одностадийного гидрокрекинга либо исходное сырье должно быть сначала подвергнуто гидроочистке для удаления аммиака и сероводорода, либо катализатор, используемый в одном реакторе, должен быть пригоден как для гидроочистки, так и для гидрокрекинга. [1]

- Одноступенчатая, одноступенчатая установка гидрокрекинга : В этой конфигурации используется только один реактор, и любое некрекинговое остаточное углеводородное масло со дна колонны фракционирования (дистилляции) продуктов реакции не рециркулируется для дальнейшего крекинга.

- Одноступенчатая установка гидрокрекинга с рециклом : Это наиболее часто используемая конфигурация. Некрекинговое остаточное углеводородное масло со дна колонны фракционирования продуктов реакции возвращается обратно в отдельный реактор для дальнейшего крекинга. Опять же, для одностадийного гидрокрекинга либо исходное сырье должно быть сначала подвергнуто гидроочистке для удаления аммиака и сероводорода, либо катализатор, используемый в одном реакторе, должен быть пригоден как для гидроочистки, так и для гидрокрекинга. [1]

- Двухступенчатая установка гидрокрекинга : В этой конфигурации используются два реактора, а остаточное углеводородное масло со дна колонны фракционирования продуктов реакции возвращается во второй реактор для дальнейшего крекинга.

Поскольку реактор первой ступени выполняет как гидроочистку, так и гидрокрекинг, сырье реактора второй ступени практически не содержит аммиака и сероводорода. Это позволяет использовать высокоэффективные катализаторы из благородных металлов (палладий, платина), которые подвержены отравлению соединениями серы или азота. [1]

Поскольку реактор первой ступени выполняет как гидроочистку, так и гидрокрекинг, сырье реактора второй ступени практически не содержит аммиака и сероводорода. Это позволяет использовать высокоэффективные катализаторы из благородных металлов (палладий, платина), которые подвержены отравлению соединениями серы или азота. [1]

- Двухступенчатая установка гидрокрекинга : В этой конфигурации используются два реактора, а остаточное углеводородное масло со дна колонны фракционирования продуктов реакции возвращается во второй реактор для дальнейшего крекинга.

Типовая блок-схема двухстадийной установки гидрокрекинга

Высококипящие высокомолекулярные углеводороды, используемые в качестве сырья для каталитических установок гидрокрекинга, включают то, что обычно называют атмосферным газойлем из установки атмосферной перегонки сырой нефти, вакуумный газойль установки вакуумной перегонки, газойль замедленного коксования установки замедленного коксования и цикловое масло из установок каталитического крекинга с псевдоожиженным слоем. Для описания процесса гидрокрекинга, изображенного на типовой блок-схеме ниже, исходное сырье будет обозначаться просто как газойль .

Газойль из сырьевого насоса смешивается с потоком водорода высокого давления и затем проходит через теплообменник, где нагревается горячими продуктами реакции, вытекающими из реактора первой ступени установки гидрокрекинга. Затем сырье дополнительно нагревается в нагревателе, работающем на топливе, прежде чем оно попадет в верхнюю часть реактора первой ступени и стекает вниз через три слоя катализатора. Условия температуры и давления в реакторе первой ступени зависят от конкретной лицензированной конструкции установки гидрокрекинга, свойств сырья, желаемых продуктов, используемого катализатора и других переменных. Как правило, давление в реакторе первой ступени может находиться в диапазоне от 35 до 200 бар, а температура может находиться в диапазоне от 260 до 480°С.

После того, как поток продуктов реакции, выходящий из нижней части реактора, охлаждается поступающим газойлевым сырьем, в него вводят промывную воду , частично конденсируют в конденсаторе с водяным охлаждением и направляют в парожидкостной сепаратор высокого давления для разделение на три фазы: водородсодержащий газ, углеводородную жидкость и воду. Соединения серы и азота в газойлевом сырье превращаются в газообразный сероводород и аммиак путем гидрирования, происходящего в реакторе первой ступени. Промывочная вода предназначена для растворения некоторого количества сероводорода и газов аммиака, присутствующих в потоке продуктов реакции первой стадии. Полученный водный раствор гидросульфида аммония (NH 4 HS) обозначается как кислая вода и обычно направляется в отпарную колонну кислой воды на другом нефтеперерабатывающем заводе. Отпарная колонна кислой воды удаляет сероводород из кислой воды, и этот сероводород впоследствии преобразуется в элементарную серу конечного продукта в технологической установке Клауса.

Соединения серы и азота в газойлевом сырье превращаются в газообразный сероводород и аммиак путем гидрирования, происходящего в реакторе первой ступени. Промывочная вода предназначена для растворения некоторого количества сероводорода и газов аммиака, присутствующих в потоке продуктов реакции первой стадии. Полученный водный раствор гидросульфида аммония (NH 4 HS) обозначается как кислая вода и обычно направляется в отпарную колонну кислой воды на другом нефтеперерабатывающем заводе. Отпарная колонна кислой воды удаляет сероводород из кислой воды, и этот сероводород впоследствии преобразуется в элементарную серу конечного продукта в технологической установке Клауса.

Обогащенный водородом газ из сепаратора высокого давления направляется через аминовый скруббер, где он контактирует с водным раствором амина [8] для поглощения и удаления остаточного сероводорода в газе. Обогащенный раствор амина (содержащий абсорбированный сероводород) обычно направляется на центральную установку очистки газа амином в другом месте нефтеперерабатывающего завода.

Жидкая углеводородная фаза из сепаратора высокого давления проходит через клапан сброса давления (т. е. редукционного клапана) в сепаратор низкого давления. Снижение давления частично испаряет (см. мгновенное испарение) жидкость. Образующийся пар (обозначается как 9Отходящий газ 0045 ) направляется на центральную установку очистки аминового газа в другом месте нефтеперерабатывающего завода. Конечные продукты гидрокрекинга углеводородной жидкой фазы из сепаратора низкого давления нагревают в подогревателе, работающем на топливе, и подают во ректификационную колонну.

Ректификатор представляет собой колонну непрерывной дистилляции, которая разделяет поток гидрокрекинговых углеводородов на нафту, реактивное топливо (или керосин) и дизельное топливо. Отходящий газ из барабана флегмы, связанного с градирней, соединяется с отходящим газом из сепаратора низкого давления.

Не все углеводороды сырья для реактора первой ступени подвергаются гидрокрекингу (т.е. конвертируются) в низкокипящие низкомолекулярные углеводороды. Нижний поток из ректификационной колонны состоит из непрореагировавших углеводородов из реактора первой ступени, и этот поток смешивается с водородом высокого давления и рециркулируется в качестве сырья в реактор второй ступени. Сначала он нагревается горячими продуктами реакции, вытекающими из реактора второй ступени. Затем повторно используемое сырье дополнительно нагревается в нагревателе, работающем на топливе, прежде чем оно попадет в верхнюю часть реактора второй ступени и стекает вниз через три слоя катализатора. Условия температуры и давления в реакторе второй ступени зависят от тех же переменных, которые определяют условия в реакторе первой ступени. Как правило, давление в реакторе второй ступени может находиться в диапазоне от 80 до 200 бар, а температура может находиться в диапазоне от 345 до 425°С.

Нижний поток из ректификационной колонны состоит из непрореагировавших углеводородов из реактора первой ступени, и этот поток смешивается с водородом высокого давления и рециркулируется в качестве сырья в реактор второй ступени. Сначала он нагревается горячими продуктами реакции, вытекающими из реактора второй ступени. Затем повторно используемое сырье дополнительно нагревается в нагревателе, работающем на топливе, прежде чем оно попадет в верхнюю часть реактора второй ступени и стекает вниз через три слоя катализатора. Условия температуры и давления в реакторе второй ступени зависят от тех же переменных, которые определяют условия в реакторе первой ступени. Как правило, давление в реакторе второй ступени может находиться в диапазоне от 80 до 200 бар, а температура может находиться в диапазоне от 345 до 425°С.

После того как выходящий поток продуктов реакции из нижней части реактора второй ступени охлаждается поступающим рецикловым сырьем, он частично конденсируется в водоохлаждаемом конденсаторе и направляется во второй парожидкостной сепаратор высокого давления для разделения на две фазы: водород — богатый газ и углеводороды. Промывка водой выходящего потока реактора второй ступени не требуется, потому что выходящий поток реактора второй ступени практически не содержит

сероводород и аммиачные газы. По той же причине газ из второго сепаратора высокого давления не требует аминной очистки от сероводорода.

Промывка водой выходящего потока реактора второй ступени не требуется, потому что выходящий поток реактора второй ступени практически не содержит

сероводород и аммиачные газы. По той же причине газ из второго сепаратора высокого давления не требует аминной очистки от сероводорода.

Два потока газа с высоким содержанием водорода (газ, очищенный амином из первого сепаратора высокого давления, и газ из второго сепаратора высокого давления) объединяют, затем сжимают и рециркулируют для использования в реакторных системах первой и второй ступени .

Гидрирование соединений серы и азота в реакторе первой ступени требует расхода водорода. Аналогичным образом, при насыщении олефинов и ароматических соединений как в реакторах первой, так и во второй ступени с образованием парафиновых продуктов гидрокрекинга расходуется водород. В значительной степени количество потребляемого водорода зависит от содержания в сырье серы, азота, олефинов и ароматических соединений. В целом потребление водорода в установке гидрокрекинга может составлять от 1000 до 3000 стандартных кубических футов на баррель сырья (19). от 5 до 585 нормальных кубометров на метрическую тонну сырья). [9]

от 5 до 585 нормальных кубометров на метрическую тонну сырья). [9]

(PD) Изображение: Милтон Бейчок

Принципиальная схема типичной установки гидрокрекинга.

Химия и катализаторы

В основном каталитический гидрокрекинг включает три основных химических процесса:

- Крекинг высококипящих высокомолекулярных углеводородов, содержащихся в сырой нефти, в низкокипящие низкомолекулярные углеводороды.

- Гидрогенизация ненасыщенных углеводородов (независимо от того, присутствуют ли они в исходном сырье или образуются при крекинге высококипящих высокомолекулярных углеводородов сырья) для получения насыщенных углеводородов, обычно называемых парафинами или алканами.

- Гидрирование любых соединений серы, азота или кислорода в исходном сырье в газообразный сероводород, аммиак и воду.

Вышеуказанные первичные процессы включают слишком много сложных реакций, чтобы описать каждую из них подробно. В качестве примеров таких сложных реакций приведены следующие четыре реакции: [10]

В качестве примеров таких сложных реакций приведены следующие четыре реакции: [10]

- Реакция 1: Добавление водорода к ароматическим соединениям превращает их в гидрогенизированные кольца. Затем они легко расщепляются с использованием кислотных катализаторов.

- Реакция 2: Крекинг на кислотном катализаторе открывает парафиновые кольца, разбивает более крупные парафины на более мелкие части и создает двойные связи.

- Реакция 3: Присоединение водорода к двойным связям олефинов с получением парафинов.

- Реакция 4: Изомеризация парафинов с разветвленной и прямой цепью.

Катализаторы гидрокрекинга состоят из активных металлов на твердых кислых носителях и выполняют двойную функцию, в частности функцию крекинга и функцию гидрирования. Функция крекинга обеспечивается кислотным носителем катализатора, а функция гидрирования обеспечивается металлами. [4] [11]

[4] [11]

Твердая кислотная подложка состоит из аморфных оксидов, таких как алюмосиликат, кристаллический цеолит или смесь аморфных оксидов и кристаллического цеолита. Реакции крекинга и изомеризации (реакции 2 и 4 выше) протекают на кислом носителе. Металлы обеспечивают реакции гидрирования (реакции 1 и 3 выше).

Металлы, обеспечивающие функции гидрирования, могут представлять собой благородные металлы палладий и платину или неблагородные металлы (т. е. неблагородные металлы) молибден, вольфрам, кобальт или никель.

Срок службы катализатора оказывает большое влияние на экономику гидрокрекинга. Циклы могут быть как 1 год, так и 5 лет. Два года типичны.

Каталожные номера

- ↑ 1,0 1,1 1,2 1,3 1,4 Дэвид С.Дж. Джонс и Питер П. Пуджадо (редакторы) (2006 г.). Справочник по переработке нефти , первое издание. Спрингер. ISBN 1-4020-2819-9.

- ↑ Джеймс Х.

Гэри и Гленн Э. Хэндверк (1984). Нефтепереработка: технология и экономика , 2-е издание. Марсель Деккер. ISBN 0-8247-7150-8.

Гэри и Гленн Э. Хэндверк (1984). Нефтепереработка: технология и экономика , 2-е издание. Марсель Деккер. ISBN 0-8247-7150-8. - ↑ Редакция (ноябрь 2002 г.). «Процессы нефтепереработки 2002». Переработка углеводородов : стр. 115–117.

- ↑ 4.0 4.1 Юлиус Шерцер и А.Дж. Груя (1996). Наука и технология гидрокрекинга , 1-е издание. КПР Пресс. ISBN 0-8247-9760-4. (Эта книга была источником большей части раздела «История» этой статьи)

- ↑ Гидрокрекинг (с веб-сайта Chemical Engineering Resources, который также предоставил часть этой исторической информации)

- ↑ Дж.Г. Спейт и Баки Озум (2002). Процессы нефтепереработки . Марсель Деккер. ISBN 0-8247-0599-8.

- ↑ Количество и мощность нефтеперерабатывающих заводов Взято с веб-сайта Управления энергетической информации США (U.S. EIA), в раскрывающемся меню «Серии данных» выберите «Емкость загрузки каталитического гидрокрекинга».

- ↑ Амины, наиболее часто используемые для удаления сероводорода из газов нефтепереработки, включают моноэтаноламин (МЭА), диэтаноламин (ДЭА) и метилдиэтаноламин (МДЭА).

- ↑ Стандартные кубические футы водорода имеют температуру 60 °F, а нормальные кубические метры — 0 °C, при абсолютной температуре 1 атмосфера.

- ↑ Джон С. Маги и Джеффри Э. Долбир. Нефтяные катализаторы на нетехническом языке . Книги Пеннуэлла. 0-87814-661-Х.

- ↑ Хорхе Анчейта и Джеймс Дж. Спейт (2007). Гидрообработка тяжелых масел и остатков , 1-е издание. КПР Пресс. ISBN 0-8493-7419-7.

Установка для гидрокрекинга | Инспекция

Практический пример: успешное использование машинного обучения для моделирования деградации на установках гидрокрекинга

Март/апрель 2022 г. Журнал инспекций

Это исследование показало, что модель машинного обучения способна более точно и с меньшей погрешностью прогнозировать скорость деградации для установки гидрокрекинга по сравнению с текущей отраслевой практикой.

Авторов: Эндрю Уотерс, Райан Майерс

Ползучесть сенсибилизированных технологических материалов AISI SS 347

Март/апрель 2022 г. Журнал инспекций

Исследовано влияние сенсибилизации на ползучесть труб нагревателя ректификационной установки гидрокрекинга, изготовленных из стабилизированной стали AISI 347, после эксплуатации в течение примерно 20 лет.

Авторов: Девана Шанкара Рао, доктор С.П. Сингх, доктор Сова Бхаттачарья

11 вещей, которые вам нужно знать о горячих точках в оборудовании, работающем под давлением

Журнал инспекций за март/апрель 2018 г.

Горячие точки — локальные области перегрева в оборудовании, работающем под давлением, — могут привести к деформации или даже потере герметичности технологического процесса. Важно понимать влияние повышенной температуры, вызванной точками перегрева, на механическую целостность…

Важно понимать влияние повышенной температуры, вызванной точками перегрева, на механическую целостность…

Авторов: Саймон Юэн, PE, Кен Готселиг

Важность эффективности рекуперации h3S и CO2 аминовой системы для предотвращения загрязнения и повышенной скорости коррозии

Журнал инспекций за сентябрь/октябрь 2017 г.

В аминовых системах, очищающих H3S от богатого водородом газа, происходит быстрое загрязнение теплообменного оборудования, особенно жарким летом. Узнайте, как временные решения для охлаждения могут улучшить условия технологического процесса в критические периоды года без…

Авторов: Массимо Капра

Преимущества сокращения времени охлаждения катализатора во время капитального ремонта

Онлайн артикул

Inspectioneering недавно имел возможность побеседовать с Барни Смитом, менеджером по капитальному ремонту компании Aggreko, мирового лидера в области решений по аренде безмасляных компрессоров, а также систем отопления, охлаждения и безмасляных компрессоров.

Поэтому его можно безбоязненно использовать зимой и летом. Достаточно только менять или доливать смазку чаще, чем «синтетику».

Поэтому его можно безбоязненно использовать зимой и летом. Достаточно только менять или доливать смазку чаще, чем «синтетику». Себестоимость производства ГК продукта намного меньше «синтетики», поэтому цена конечного продукта значительно меньше. В то же время это масло стоит в разы дороже минерального.

Себестоимость производства ГК продукта намного меньше «синтетики», поэтому цена конечного продукта значительно меньше. В то же время это масло стоит в разы дороже минерального.

1 Сырье

1 Сырье

В этой конфигурации используются два реактора, а непревращенный кубовый остаток поступает во второй реактор для дальнейшего крекинга. Данная конфигурация подразумевает либо наличие отдельного реактора гидроочистки, либо наличие в реакторах гидрокрекинга слоев катализатора гидроочистки. В результате проведения гидроочистки на первой ступени, в реакторе второй ступени практически отсутствует аммиак и сероводород. Это позволяет использовать высокоэффективные катализаторы, которые подвержены отравлению соединениями серы или азота.

В этой конфигурации используются два реактора, а непревращенный кубовый остаток поступает во второй реактор для дальнейшего крекинга. Данная конфигурация подразумевает либо наличие отдельного реактора гидроочистки, либо наличие в реакторах гидрокрекинга слоев катализатора гидроочистки. В результате проведения гидроочистки на первой ступени, в реакторе второй ступени практически отсутствует аммиак и сероводород. Это позволяет использовать высокоэффективные катализаторы, которые подвержены отравлению соединениями серы или азота.

Для одностадийного гидрокрекинга либо исходное сырье должно быть сначала подвергнуто гидроочистке для удаления аммиака и сероводорода, либо катализатор, используемый в одном реакторе, должен быть пригоден как для гидроочистки, так и для гидрокрекинга. [1]

Для одностадийного гидрокрекинга либо исходное сырье должно быть сначала подвергнуто гидроочистке для удаления аммиака и сероводорода, либо катализатор, используемый в одном реакторе, должен быть пригоден как для гидроочистки, так и для гидрокрекинга. [1]  Поскольку реактор первой ступени выполняет как гидроочистку, так и гидрокрекинг, сырье реактора второй ступени практически не содержит аммиака и сероводорода. Это позволяет использовать высокоэффективные катализаторы из благородных металлов (палладий, платина), которые подвержены отравлению соединениями серы или азота. [1]

Поскольку реактор первой ступени выполняет как гидроочистку, так и гидрокрекинг, сырье реактора второй ступени практически не содержит аммиака и сероводорода. Это позволяет использовать высокоэффективные катализаторы из благородных металлов (палладий, платина), которые подвержены отравлению соединениями серы или азота. [1]  Гэри и Гленн Э. Хэндверк (1984). Нефтепереработка: технология и экономика , 2-е издание. Марсель Деккер. ISBN 0-8247-7150-8.

Гэри и Гленн Э. Хэндверк (1984). Нефтепереработка: технология и экономика , 2-е издание. Марсель Деккер. ISBN 0-8247-7150-8.