Гильзовка и хонингование бл. цилиндра компрессора

Гильза цилиндра является составной частью блока. Это — снимающаяся металлическая вставка, в которой расположен поршень. Рабочий объем двигателя определяется объемом этой детали.

Периодически ее нужно ремонтировать, как и любую другую механическую составляющую двигателя. Ремонт этой детали – гильзование — процесс достаточно сложный и требует опыта и специальных знаний. Гильзовка, расточка или хонингование выполняются на специальном оборудовании в ремонтных мастерских. Этот вид работ выполняется тогда, когда цилиндры изношены настолько, что превышены все предусмотренные производителем ремонтные размеры, или изготовитель сам рекомендует выполнить такой ремонт.

Ремонтировать эту составляющую двигателя нужно в сроки, прописанные производителем, или тогда, когда у автомобиля большой пробег и износ. Чтобы правильно определить сроки ремонта, нужно знать марку и модель автомобиля, иметь данные о стандартном пробеге.

Гильзовка блока делается следующим образом:

- Для блоков цилиндров из чугуна используются чугунные гильзы

- Для алюминиевых блоков – мы также используем чугунные гильзы

Этапы работы по гильзовке блоков:

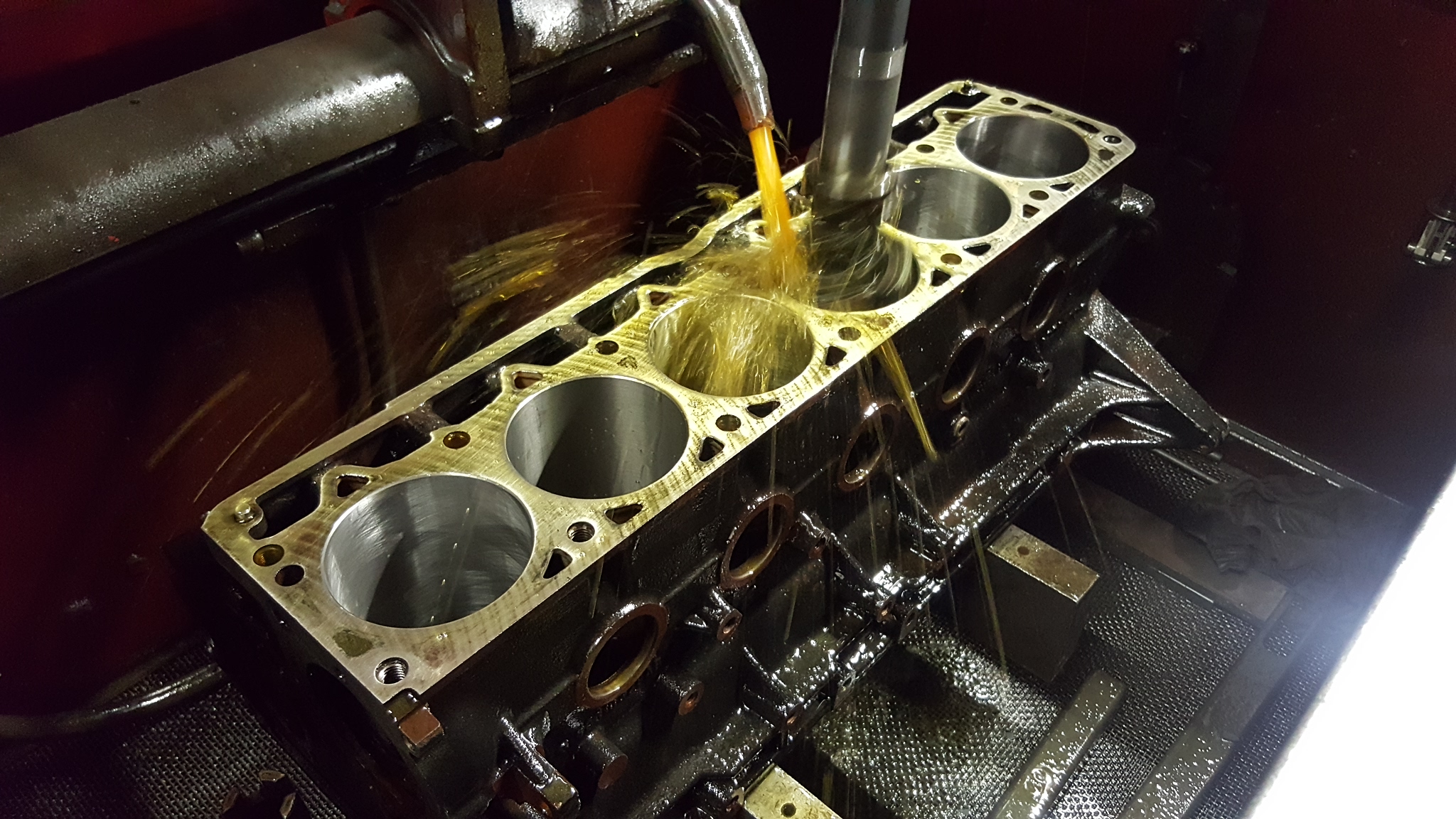

Сначала растачиваются цилиндры, эту работу должны проводить специалисты, так как должна быть четко соблюдена геометрия гнезд под гильзы. Если эти правила не будут соблюдены, то эллипс цилиндра передастся гильзе, поршень начнет работать неправильно, что повлечет за собой достаточно много неприятностей. Сама гильзовка блока цилиндров (гильзовка алюминиевых блоков) начинается после того, как сделана расточка под необходимый размер с соответствующей шероховатостью стенок цилиндра для лучшей теплоотдачи. Существует метод горячего гильзования, который основывается на учете разницы температур блока и гильзы. Гильзу монтируют в цилиндр блока, предварительно обработав раствором и охладив в жидком азоте.

При грамотном и правильном подходе после гильзования блока двигатель вашего авто прослужит еще многие годы.

Хонингование цилиндров – завершающий этап капитального ремонта двигателя автомобиля, им завершается расточка гильз цилиндров. Цель проведения данной операции – уменьшение шероховатости поверхности гильз после расточки. Благодаря хонингованию существенно продляется срок службы мотора до следующего капремонта.

Телефон: +7-920-941-05-03; +7-906-614-09-69

Пожалуйста, скажите, что узнали номер на СКИДКОМ

Показать телефон| Title | Плосковершинное хонингование гильз цилиндров |

| Other Titles | Flat-topped honing of the internal cylindrical surfaces |

| Authors | Akilov, Oleksandr Ivanovych Chyzhov, Ihor Hryhorovych Морщ, А.  В. В. |

| Keywords | плосковершинное хонингование шероховатость поверхности пара трения профилограмма платовершинне хонінгування шорсткість поверхні пара тертя профілограма the flat-topped honing surface roughness friction pair profilohrama |

| Type | Article |

| Date of Issue | 2013 |

| URI | http://essuir.sumdu.edu.ua/handle/123456789/33766 |

| Publisher | Сумский государственный университет |

| License | |

| Citation | Акилов, А.И. Плосковершинное хонингование гильз цилиндров [Текст] / А.И. Акилов, И.Г. Чижов, А.В. Морщ // Вісник Сумського державного університету. Серія Технічні науки. — 2013. — №4. — С. 135-137. — 2013. — №4. — С. 135-137. |

| Abstract | Описана схема плосковершинного хонингования внутренних цилиндрических поверхностей, работающих в паре трения. Представлены стадии обработки гильз цилиндров с рекомендацией выбора алмазного и абразивного инструмента. Приведены режимы и результаты плосковершинного хонингования цилиндра из стали 12Х18Н10Т.

При цитуванні документа, використовуйте посилання http://essuir.sumdu.edu.ua/handle/123456789/33766 The scheme of the flat-topped honing of the internal cylindrical surfaces is described.  They work in the pair of friction. The diamond and abrasive tools for each stage of processing of the cylinder liners were recommended. The modes and the results of the flat-topped honing of the cylinder of steel 12X18h20T are mentioned.

When you are citing the document, use the following link http://essuir.sumdu.edu.ua/handle/123456789/33766 They work in the pair of friction. The diamond and abrasive tools for each stage of processing of the cylinder liners were recommended. The modes and the results of the flat-topped honing of the cylinder of steel 12X18h20T are mentioned.

When you are citing the document, use the following link http://essuir.sumdu.edu.ua/handle/123456789/33766 |

| Appears in Collections: | Вісник Сумського державного університету. Технічні науки (2007-2014) |

Расточка, хонингование, гильзовка, фрезерные работы

| Наименование работы по ремонту двигателей иномарок | Ед. изм. | ЦЕНА за ед. руб |

| РАСТОЧКА, ХОНИНГОВАНИЕ. | ||

| Мойка предварительная | БЦ | 566 |

| Демонтаж масляных форсунок | форсунка | 92 |

| Демонтаж масляных форсунок с применением специального инструмента | форсунка | 312 |

| Восстановление микрорельефа поверхности (чугун) | цилиндр | 440 |

| Восстановление микрорельефа поверхности (алюминий) | цилиндр | 508 |

| Расточка и хонингование цилиндров (включая «плато»- хонингование) — чугунный БЦ | цилиндр | 1 210 |

| Расточка и хонингование цилиндров (включая «плато»- хонингование) — алюминиевый БЦ | цилиндр | 2 420 |

| Расточка и хонингование цилиндров (включая «плато»- хонингование) — БЦ «Субару» | цилиндр | 1 573 |

| ГИЛЬЗОВКА | ||

| Установка “сухой” гильзы (с хонингованием, без цены гильзы) — рядный чугунный БЦ | цилиндр | 2 426 |

| Установка “сухой” гильзы (с хонингованием, без цены гильзы) — V-образный чугунный БЦ | цилиндр | 3 812 |

| Установка “сухой” гильзы (с хонингованием, без цены гильзы) — рядный алюминиевый БЦ | цилиндр | 3 465 |

| Установка “сухой” гильзы (с хонингованием, без цены гильзы) — V-образный алюминиевый БЦ | цилиндр | 4 389 |

| Гильзовка гильзами типа «Darton» | цилиндр | 6 930 |

| Изготовление гильзы (со стоимостью заготовки) | гильза | 2 195 |

| Подгонка «мокрых» гильз по высоте | цилиндр | 2 541 |

| ФРЕЗЕРНЫЕ РАБОТЫ | ||

Обработка плоскости под ГБЦ (паралл. ) ) | цилиндр | 605 |

| Обработка плоскости под ГБЦ (под углом) | цилиндр | 665 |

| Демонтаж напр. втулок, дросселей и штифтов | штифт | От 116 |

| МОТОЦИКЛЫ, КОМПРЕССОРЫ | ||

| Расточка и хонингование цилиндров (включая «плато»- хонингование) — четырехтактного двигателя мотоцикла | цилиндр | От 1 000 |

| Гильзовка с хонингованием, (со стоимостью гильзы) — двухтактного двигателя (с окнами) | цилиндр | 16 500 |

| Гильзовка с хонингованием, (со стоимостью гильзы) — четырехтактного двигателя (без окон) | цилиндр | 8 800 |

Выше указаны цены на ремонт деталей в основном легковых автомобилей. Цена на ремонт деталей грузовых автомобилей – может отличаться в большую сторону.

Цена на ремонт деталей грузовых автомобилей – может отличаться в большую сторону.

Полный прайс на работы по ремонту деталей иномарок

Прайс на работы по ремонту деталей

Получить более подробную информацию по ремонту деталей двигателя можно по телефону +7 (495) 287 15 87

Расточка и Хонингование — motor-masters.ru

Рассмотрим сегодня обработку самой большой детали в двигателе и самых больших заблуждений при его ремонте, это блок цилиндров и поршневая группа. От этого узла в большей мере зависит ресурс всего мотора в целом. Расточка цилиндров в ремонтный размер требуется при превышении максимально допустимого износа, для каждого двигателя указывается в инструкции по эксплуатации, обычно составляет 0.03-0.05 мм эллипсности и конусности и 0.1мм износ в верхней части цилиндра. В большинстве двигателей предусмотрено как минимум два ремонтных размера, а многие современные иномарки ни одного. Основной задачей расточки является:

Основной задачей расточки является:

1. Получить отверстие заданного размера с конусностью и эллипсностью не более 0.01мм.

2. Гарантировать перпендекулярность оси отверстия оси коленвала.

3. Обеспечить необходимую чистоту поверхности с заданным микрорельефом.

Миф первый: блок можно не растачивать, а сразу отхонинговать в размер.

Расточка блока необходима, поскольку цилиндры могут быть изношенны неравномерно, да и блок в процессе длительной эксплуатации пусть немного, но деформируется. Более того, при изготовлении блока не всегда соблюдаются необходимые технологические требования, что приводит, например, к непараллельности осей цилиндров. Подобная картина, кстати, не только у блоков отечественных автомобилей, но и у известных иномарок.Таким образом, благодаря расточке цилиндра можно выправить геометрию самого «кривого» блока — сделать оси цилиндров взаимно параллельными. Кроме того, здесь же решается еще одна задача — оси цилиндров приводятся в перпендикулярное положение к оси постели коленчатого вала (образующее отверстий подшипников коленчатого вала).

Изначальная причина — качество самого чугуна, исходного материала. Я не делал ни металлографию, ни исследования химического состава, но о снижении качества могу судить по тому, как обрабатывается данный блок. При расточке двух-трех блоков 15-летней давности твердосплавный резец требует заточки после каждых 2–3 блоков. Блоки моложе 7 лет можно растачивать и смену, и две, и три, а инструмент при этом не испытывает никаких затруднений чугунина сейчас стала попроще, помягче. Налицо явное снижение ресурса блока и мотора в целом.

Миф второй: чем зазор меньше тем лучше.

При кажущейся простоте достичь хорошего результата удается далеко не всегда и очень часто по причине одного из самых устойчивых мифов «поршень должен опускаться в цилиндр с небольшим усилием, а вы расточили так, что он туда падает». Прочитаем, инструкцию по ремонту, там сказано, что при расточке необходимо обеспечить гарантированный зазор между юбкой поршня и стенкой цилиндра не менее 0.05 мм и скажите мне за что должен зацепится поршень? А на исправном оборудовании попасть в размер в 0. 01 мм не составляет труда так, что претензии о проваленных размерах не обоснованы. Занижение монтажного зазора намного хуже, чем его увеличение. А прибавим к этому нестабильное качество поршней отечественного производства.

01 мм не составляет труда так, что претензии о проваленных размерах не обоснованы. Занижение монтажного зазора намного хуже, чем его увеличение. А прибавим к этому нестабильное качество поршней отечественного производства.

Отечественных производителей много, но проблемы у всех сходные. Первая — плохое качество материала. Практически всегда в сплаве повышенное содержание железа и низкое — кремния. Часто заготовки не проходят цикл термообработки — искусственного ста рения. В процессе эксплуатации такие поршни неизбежно подвергаются деформации, их «ведет». Следовательно, их ни в коем случае нельзя монтировать в цилиндры с минимально разрешенным зазором. И даже установка с монтажным зазором в 7–8 соток для многих отечественных поршней не гарантия от теплового прихвата, а клиент требует обеспечить плавное, беззазорное перемещение поршня в расточенном цилиндре. Вот и оказывается расточник между двух огней с одной стороны недовольный клиент, с другой, инструкция. Невдомек горе ремонтнику, что если расточник пойдет у него на поводу, то работать двигатель плохо, но недолго, но недолго, что необходимый зазор в цилиндре всё равно появится, но уже в результате износа и со значительным нарушением геометрии цилиндра, а возможно и с задирами, что отрицательно скажется на ресурсе. Все наверное слышали рассказы бывалых о том «как хорошо двигатель собрали целый час таскали машину чтобы крутится начал».

Все наверное слышали рассказы бывалых о том «как хорошо двигатель собрали целый час таскали машину чтобы крутится начал».

Наиболее типичная операция, выполняемая практически в любой мастерской – расточка цилиндра до следующего ремонтного размера поршня. Расточка блока под установку гильз – уже следующая по сложности операция, при этом необходимо обеспечить требуемый натяг при посадке гильзы не менее 0.04-0.05 мм и чистоту поверхности блока для лучшего теплоотвода, гильзу в блок необходимо садить при помощи жидкого азота, зазор в поршневой увеличить ещё на пару соток, а плоскость блока обработать на фрезерном или шлифовальном станке.

Миф третий: поверхность цилиндра после обработки должна быть гладкой и блестящей.

При ремонте деталей двигателя и, в частности, блока цилиндров нет неответственных операций, однако финишная обработка особенно важна. Хонингование является именно такой финишной операцией, от качества и точности которой во многом зависит ресурс работы двигателя. При ремонте блока цилиндров необходимо выдержать целый ряд допусков формы и расположения поверхностей. Расположение и прямолинейность осей цилиндра осуществляется с помощью расточки, а круглость, цилиндричность, формирование микрорельефа и обеспечение определенной структуры металла на его поверхности достигается только хонингованием.

При ремонте блока цилиндров необходимо выдержать целый ряд допусков формы и расположения поверхностей. Расположение и прямолинейность осей цилиндра осуществляется с помощью расточки, а круглость, цилиндричность, формирование микрорельефа и обеспечение определенной структуры металла на его поверхности достигается только хонингованием.

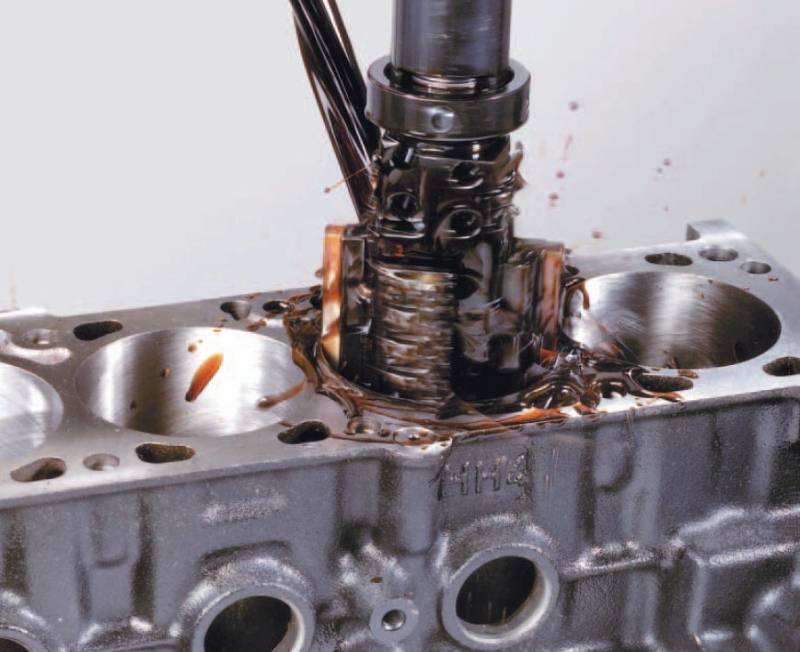

Хонингование (англ. Honing) — отделочная обработка внутренних цилиндрических поверхностей деталей мелкозернистым абразивным инструментом в виде брусков, смонтированных на хонинговальной головке (хоне). Абразивные бруски прижимаются к обрабатываемой поверхности, а сама хонинговальная головка, закрепленная в шпинделе хонинговального станка, совершает вращательное и возвратно-поступательное движения.

При этом микропрофиль поверхности цилиндра, зависит от характеристик применяемых абразивных брусков и режимов хонингования, в том числе от частоты вращения хонголовки, скорости ее вертикальной подачи, давления брусков на стенки, а также свойств и количества смазки, подаваемой в зону резания.

После расточки для хонингования должно оставаться не меньше 0.08 мм в противном случае остается слой деформированного материала, который негативно сказывается на долговечности поршневой группы, многие расточники пренебрегают этим правилом в силу природной лени или незнания элементарной технологии обработки.

Бруски для хонигования бывают абразивные и алмазные, первых хватает на 30-40 блоков, работать с ними сложнее, но правильнее, алмаз практически вечен, но есть проблема.

Алмаз – мелкая и не очень острая частица, и когда эти частицы плотно друг с другом связаны, для обработки отверстия требуется очень большое давление. Из-за этого алмаз «рвет» поверхность, в зоне резания под воздействием высоких температур образуются твердые частицы которые изнашивают поршень и кольца, а выступающий на поверхность чугуна графит закатывается в глубь образуя так называемую жестяную рубашку, поэтому непосредственно после хонингования с поверхности нужно удалить остатки металла щеткой. По возможности надо использовать керамические бруски для хонингования, поскольку благодаря эффекту самозатачивания они производят нарезку чище, чем инструмент с алмазной кромкой. Если использовать абразивные (не алмазные) бруски, то в большинстве случаев, хонингование происходит в два этапа.

По возможности надо использовать керамические бруски для хонингования, поскольку благодаря эффекту самозатачивания они производят нарезку чище, чем инструмент с алмазной кромкой. Если использовать абразивные (не алмазные) бруски, то в большинстве случаев, хонингование происходит в два этапа.

Большую часть припуска снимают брусками с относительно крупным абразивом. При этом цилиндр должен приобрести правильную форму. После такой обработки микрорельеф поверхности цилиндра представляет собой чередование высоких острых выступов и глубоких впадин. Съем металла при хонинговании не должен быть меньше чем глубина неровностей оставшихся от резца при растачивании. Согласно справочникам шероховатость поверхности после чистового растачивания составляет Ra, мкм 25 — 12.5 значит чтобы удалить следы обработки резцом а заодно и деформированный слой чугуна надо не менее 0.05 — 0.08 мм.

Обработку продолжают брусками с более мелким абразивом. Микрорельеф поверхности по завершении этапа представляет собой чередование впадин (причем глубина впадин тоже чередуется) и относительно «плоскости» выступов. Таким образом, достигается увеличение площади опорной поверхности цилиндра. Большое значение имеет угол под которым пересекаются риски на поверхности цилиндра он должен составлять Ð 30°-60° . В этих микровпадинах задерживается масло необходимое для смазки колец, а бывалый клиент поводив по цилиндру пальцем утверждает, что цилиндр должен быть гладким и блестящим, а вы мне его весь исцарапали.

Таким образом, достигается увеличение площади опорной поверхности цилиндра. Большое значение имеет угол под которым пересекаются риски на поверхности цилиндра он должен составлять Ð 30°-60° . В этих микровпадинах задерживается масло необходимое для смазки колец, а бывалый клиент поводив по цилиндру пальцем утверждает, что цилиндр должен быть гладким и блестящим, а вы мне его весь исцарапали.

И так, подведем итоги поверхность цилиндра после РАСТОЧКИ и хонингования абразивными брусками НЕ ДОЛЖНА БЫТЬ ГЛАДКОЙ и главное, ЗАЗОР ДОЛЖЕН БЫТЬ ДОСТАТОЧНЫМ для нормальной работы двигателя.

Картина, как видим, безрадостная — в основном для тех механиков, которые стремятся во что бы то ни стало сделать в цилиндрах минимально возможные зазоры. Такие специалисты предпочитают измерять зазоры «голыми руками», поэтому нормальный зазор воспринимают весьма своеобразно: «прослабили», поршень ведь «болтается»! А как же ему не болтаться? Ведь во всех точках на боковой поверхности поршня, кроме, разумеется, тех мест, где его размер максимален, зазор за счет овальности и бочкообразности поршня будет больше номинального. Причем на верхней части, в зоне канавок под кольца, а также в направлении оси пальца, зазор между поршнем и цилиндром превышает номинальный в 10-15 раз!

Причем на верхней части, в зоне канавок под кольца, а также в направлении оси пальца, зазор между поршнем и цилиндром превышает номинальный в 10-15 раз!

Завершающей операция промывка блока от стружки и остатков абразива. Забудьте о бензине и керосине, промывать следует горячим раствором соды, иначе удалить абразив из поверхности цилиндра невозможно и он будет медленно, но верно изнашивать поршень и кольца. После промывки продуть каналы смазки и охлаждения и можно собирать двигатель.

Хонингование цилиндров / Статьи / Технический центр «Гвардейский»

Хонингование цилиндров – финальная стадия в капитальном ремонте двигателя. С помощью этой процедуры будет завершена расточка гильз цилиндров. Этот процесс позволяет снизить шероховатость внешнего слоя гильз, которые остаются после расточки. Хонингование продлит период эксплуатации автомобиля до очередного капремонта.

Для чего нужно хонингование

Постепенный износ в силовом агрегате приводит к утрате деталями своей первоначальной формы. Особенно этому подвержены гильзы – внешние поверхности могут искривляться, они могут стать конусообразными или бочкообразными, на них могут образоваться царапины и задиры.

Особенно этому подвержены гильзы – внешние поверхности могут искривляться, они могут стать конусообразными или бочкообразными, на них могут образоваться царапины и задиры.

К чему приводит износ агрегатов двигателя

Если не обращать внимание на подобные проблемы, то в конце концов, проявятся ряд факторов, которые будут предвестниками капитального ремонта:

- Падает компрессия;

- вырастает потребление топлива и моторных масел;

- двигатель теряет былую мощность;

Для того, чтобы вернуть мотор в первоначальное состояние, необходим капитальный ремонт, иначе это может привести к более серьезным проблемам. Изношенные гильзы со временем приведут не только к ремонту блока, но и возможно потребуется полная замена всей цилиндро-поршневой группы.

Ремонтные процессы можно разделить на этапы:

Расточка гильз до очередного размера ремонтных вкладышей (если капремонт первый в биографии автомобиля, то расточка проводится до 1-го размера). В завершении расточки на цилиндрах оставляют небольшой слой припуска в десятую долю миллиметра Хонингование – второй этап, при котором проводится окончательная доводка гильз до идеальной формы, снимаются все неровности.

В завершении расточки на цилиндрах оставляют небольшой слой припуска в десятую долю миллиметра Хонингование – второй этап, при котором проводится окончательная доводка гильз до идеальной формы, снимаются все неровности.

Процесс хонинговки очень серьезный и необходимый этап в ремонте двигателя. Он дает возможность уменьшить обкатку мотора, блока цилиндров. Значительно снизятся процессы износа остальных деталей в блоке. Компрессия вырастет, уменьшится потребление топлива и угар масла. Процесс хонингования оставляет на поверхности гильз микросетку, которая будет удерживать масло, что обеспечит хорошую масляную пленку на двигающихся деталях, что станет залогом стабильной работы автомобильного ДВС.

Работы по хонингованию вы можете заказать в моторном центре «Гвардейский» на высокоточном оборудовании опытными специалистами. Квалифицированные специалисты, используя современное оборудование выполнят любые по сложности работы. Большой опыт работы позволяет нам с уверенностью гарантировать только отличные результаты. Ваш автомобиль обретет новую жизнь, пройдя через умелые руки наших мастеров.

Ваш автомобиль обретет новую жизнь, пройдя через умелые руки наших мастеров.

Прайс лист по ремонту ГБЦ и ремонту коленвала на отечественные автомобили

Прайс лист по ремонту ГБЦ и ремонту коленвала на иномарки

Приспособления для гильз — Энциклопедия по машиностроению XXL

из «Хонингование »

При хонинговании отверстий особо высокой точности базовые плиты плавающего приспособления для колец устанавливают на опоры качения, как показано на рис. 37. [c.65]В качестве примеров ниже представлены различные способы крепления тракторных и автомобильных гильз, применяемых в промышленности. На рис. 41 показано крепление гильз по торцам, где от проворота в процессе хонингования изделие 1 удерживается за счет сил трения, возникающих при зажиме верхней плитой 2, механическим или гидравлическим приводом. Во избежание перекоса при установке и зажиме гильзы и возникновения вследствие этого овальности обрабатываемых отверстий предусмотрена сферическая пара между втулкой 3 и кольцом 4.

Гильзы центрируют по наружному диаметру бурта, который входит в выточку плиты 5. Недостатком такого приспособления является то, что для удерживания от проворота гильз создаются значительные усилия зажима, вызывающие их деформацию.

[c.65]

Гильзы центрируют по наружному диаметру бурта, который входит в выточку плиты 5. Недостатком такого приспособления является то, что для удерживания от проворота гильз создаются значительные усилия зажима, вызывающие их деформацию.

[c.65]

На рис. 42 показано приспособление для крепления гильзы 1 за бурт, где последняя удерживается от проворота прижимным кольцом 2, которое зажимается двумя планками 3- При этом способе значительно снижаются деформации гильзы от усилий зажима. [c.67]

Другой способ крепления гильз, при котором деформации от усилий зажима отсутствуют, показан на рис. 43, где гильза 2 от проворота в процессе обработки удерживается за бурт струбциной 3, входящей в специальный паз корпуса-спутника 4. От осевого перемещения гильза удерживается неподвижной плитой У, спутником 4 и иижней плитой 6. Для обеспечения легкости загрузки зазор между плитой 1 и верхним торцом бурта гильзы выдерживают в пределах 0,05 мм. Центрирование отверстия гильз—в пределах 0,05 мм.

Отверстие гильз центрируется по наружному диаметру бурта корпуса-спутника 4, который входит в ориентирующую скобу 5.

[c.67]

Отверстие гильз центрируется по наружному диаметру бурта корпуса-спутника 4, который входит в ориентирующую скобу 5.

[c.67]

При хонинговании тонкостенных гильз, где требуется особо высокая точность обработанных отверстий, применяют способ крепления эластичными резиновыми манжетами по наружному диаметру гильз, как показано на рис. 44. Двухместное поворотное приспособление позволяет в загрузочной позиции (рис. 44, справа) снимать и загружать гильзы (изделие отжато), а в рабочей позиции хонинговать отверстие (изделие зажато). Под действием масла или сжатого воздуха гильза равномерно обжимается манжетом (стенки не деформируются). Фиксация поворотного приспособления осуществляется фиксатором 7 с помощью системы тяг и рычагов рукояткой 9. Крутящий момент и осевое усилие, возникающие при хонинговании, воспринимаются эластичным манжетом. Зажимное приспособление — плавающего типа, так как гильза вместе с манжетом имеет возможность перемещаться в радиальном и осевом направлениях.

[c.67]

[c.67]

Зажимное приспособление для закрепления гильз эластичным манжетом с автозагрузочным устройством показано на рис. 45. Собачками 1 при перемещении штока цилиндра 2 по склизам последовательно подается очередная гильза на столик 5, который цилиндрами 4 подъемника вводит гильзу в манжет 5, где она крепится по наружной поверхности. После хонингования гильза отжимается и столик 3 опускается вниз. При подаче собачками I очередной гильзы обработанная гильза выталкивается на склизы приемного столика 6 и далее по транспортеру направляется на склад готовой продукции. [c.67]

Вернуться к основной статье

16 Особенности разработки технологического процесса

4.3. Особенности разработки технологического процесса

Обработка под ремонтный размер широко практикуется при восстановлении изношенных поверхностей цилиндров или гильз цилиндров автомобильных двигателей (табл. 4.3). Технологический процесс включает в себя расточную и хонинговальную операции. Расточка проводится на вертикальных алмазно-расточных станках моделей 278, 278Н, 2А78Н и многошпиндельных полуавтоматах.

4.3). Технологический процесс включает в себя расточную и хонинговальную операции. Расточка проводится на вертикальных алмазно-расточных станках моделей 278, 278Н, 2А78Н и многошпиндельных полуавтоматах.

Базовыми поверхностями при установке блока для растачивания цилиндров служат нижняя привалочная плоскость и фаска в верхней части цилиндра. При установке гильз на расточку базовыми поверхностями служат наружный чисто обработанный поясок и верхний торец гильзы. Блок цилиндров устанавливают не посредственно на столе расточного станка, для установки гильзы используется приспособление (рис. 4.2), которое крепится на столе.

Эксцентриситет осей шпинделя и цилиндра не должен превышать 0,03 мм. Для предварительной центровки приспособления или блока цилиндров применяют шариковую оправку 4 (рис. 4.3), а погрешность центровки проверяют индикаторным центро-искателем. Центрирование приспособления ведется по посадочному отверстию под гильзу, а блока цилиндров — по неизношенной поверхности растачиваемого цилиндра на глубине 3 — 4 мм от верхнего торца. Оправку в шпиндель устанавливают так, чтобы шаровой конец ее находился от диаметрально противоположной стороны резцовой головки на расстоянии в миллиметрах:

Оправку в шпиндель устанавливают так, чтобы шаровой конец ее находился от диаметрально противоположной стороны резцовой головки на расстоянии в миллиметрах:

где d — диаметр резцовой головки, мм; D — диаметр цилиндра на глубине 3 — 4 мм от верхнего торца цилиндра, мм.

После проверки микрометром значения l оправку закрепляют и опускают шпиндель на указанную глубину в цилиндр. При вращении резцовой головки шаровой конец оправки скользит по образующей цилиндра и устанавливает деталь (приспособление) по оси шпинделя.

Точность центровки проверяют при помощи индикаторного приспособления (центроискателя) (см. рис. 4.3), колодка 2 которого ввинчивается в торец резцовой головки шпинделя. Упор 6 рычага подводят к зеркалу цилиндра на глубине 3 — 4 мм, положение рычага 3 фиксируется винтом 1 и гайкой 5. Шкалу индикатора устанавливают на «О» и поворотом шпинделя на один оборот определяют погрешность центрирования. При необходимости корректируют положение детали.

При необходимости корректируют положение детали.

Таблица 4.3. Размеры гильз цилиндров двигателей

Окончание табл. 4.3

Примечание. В таблице применяется сокращение РГ — размерная группа.

Вылет l1 резца регулируют (рис. 4.4) при помощи винта 1 с лимбом, ввинчиваемого в торец резца 2.

Расстояние l1 в миллиметрах от вершины резца до диаметрально противоположной стороны резцовой головки

Рис. 4.4. Регулировка винта резца

где D1 — диаметр цилиндра, под который должно быть произведено растачивание, мм.

Положение резца фиксируют стопорным винтом.

Режим резания должен обеспечить следующее; выполнение требований чертежа по шероховатости зеркала цилиндра, точности размера, формы и расположения, наивысшую производительность и минимальную себестоимость работы. Режимы резания при растачивании приведены в табл. 4.4.

Режимы резания при растачивании приведены в табл. 4.4.

При растачивании цилиндров блока следят за сохранением расстояний между осями цилиндров и перпендикулярностью осей цилиндров к оси коленчатого вала. Отклонение от перпендикулярности Допускается не более 0,05 мм на всей длине цилиндра. При растачиваний гильз цилиндров следят за толщиной стенок гильзы. Разница в толщине стенок гильзы, измеренных по посадочным пояскам в вертикальной плоскости, не должна превышать 0,06 мм.

Таблица 4.4. Режимы резания при растачивании гильз цилиндров под ремонтный размер

Проектирование расточной операции начинается с расчета припуска на растачивание. Для этого находят максимальный размер изношенного отверстия Dии устанавливают диаметр ближайшего ремонтного размера Dрр. Припуск на растачивание

где zx — припуск на хонингование равный 0.03 — 0,05 мм.

Затем определяют глубину резания t с учетом рекомендации табл. 4.4 и назначают число проходов i выбирают нормативную подачу s (см. табл. 4.4) и уточняют ее по паспорту станка sф; принимают нормативную скорость резания v и рассчитывают частоту вращения шпинделя:

4.4 и назначают число проходов i выбирают нормативную подачу s (см. табл. 4.4) и уточняют ее по паспорту станка sф; принимают нормативную скорость резания v и рассчитывают частоту вращения шпинделя:

где Dр — диаметр растачиваемого отверстия, мм.

Уточняют значение частоты вращения шпинделя по паспорту станка nф и рассчитывают длину рабочего хода шпиндельной бабки:

Рассчитывают машинное время в минутах:

Доводку цилиндров выполняют на вертикально-хонинговальных или вертикально-сверлильных станках специальными хонинговальными головками 3 (рис. 4.5) с подачей охлаждающей жидкости 1 в зону трения. На головке по окружности установлены четыре, пять или шесть сменных мелкозернистых абразивных брусков 2. Головка, соединенная с хвостовиком 5 через шарнир 6, закрепляется в шпинделе станка. При хонинговании головка с абразивными брусками совершает вращательное и возвратно-поступательное движение по стенкам цилиндра (см. стрелки). На необходимый размер бруски разжимают вручную при помощи кольца подачи 4.

стрелки). На необходимый размер бруски разжимают вручную при помощи кольца подачи 4.

На современных хонинговальных головках для разжатия брусков используют гидравлические и пневматические приводы. По мере снятия металла и изнашивания брусков при ручном механическом приводе радиальная подача выполняется автоматически спиральной пружиной, а при пневматическом приводе бруски автоматически прижимаются с постоянным усилием.

В качестве охлаждающей жидкости при хонинговании используют керосин или смесь керосина (80—90 %) с машинным маслом. Ее обильно подают в цилиндр в течение всего процесса. Чтобы обеспечить высокую точность геометрических размеров, ход головки устанавливают таким, чтобы абразивные бруски выходили за верхний и нижний края цилиндра на 0,2— 0,3 их длины (рис. 4.6).

Основными параметрами режима резания при хонинговании являются:

скорость вращения хонинговальной головки в метрах в минуту (м/мин)

где D — диаметр обрабатываемого отверстия, мм; п — частота вращения хонинговальной головки, мин ;

скорость возвратно-поступательного движения головки в метрах в минуту

где n2 — число двойных ходов хонингования головки в 1 . мин; L — длина рабочего хода хонинговальной головки, мм; L=lотв+2lпер-lбр

мин; L — длина рабочего хода хонинговальной головки, мм; L=lотв+2lпер-lбр

соотношение между скоростями вращательного и возвратно-поступательного движения хонинговальной головки λ=υ/υв.п

Рис. 4.5. Схема процесса хонингования цилиндров блока

Одним из путей повышения технико-эксплуатационных показателей двигателей внутреннего сгорания является формирование на цилиндрах при их обработке под ремонтный размер микропрофиля, который представляет собой чередующиеся плоские выступы с углублениями для размещения смазки. Такой процесс называется плосковершинным хонингованием. При этом увеличиваются маслоемкость и опорная площадь обработанной поверхности, в результате сокращается время приработки, уменьшается расход масла, повышается износостойкость цилиндров, увеличивается ресурс двигателей.

Рис. 4.6. Развертка сетки следов обработки при хонинговании цилиндров блока: L — ход хонинговальной головки; lотв — длина цилиндра; lбр — длина абразивного бруска хонинговальной головки; lпер — перебег абразивных брусков за края цилиндра; a — угол подъема следа; 2а — угол скрещивания следов; /, //, /// — последовательные положения бруска за один двойной ход

Рис. 4.7. Профиль участка гильзы при плосковершинном хонинговании

4.7. Профиль участка гильзы при плосковершинном хонинговании

В Институте сверхтвердых материалов АН Украины разработана технология производства гильз цилиндров со специальным профилем обработанной поверхности с использованием алмазных хонинговальных и специальных антифрикционных брусков.

Таблица 4.5. Характеристика инструмента и параметры обработки при плосковершинном хонинговании

Неровности микропрофиля формируются на операции предварительного хонингования алмазными брусками зернистостью 125/100 — 250/200 на металлической связке. Затем они притупляются алмазными брусками меньшей зернистости на эластичной, каучукосодержащей связке Р11. При этом на внутренней поверхности гильзы формируется микрорельеф, состоящий из участков с малой высотой микронеровностей (Rа = 0,5-М,0 мкм) — «плато» и впадин—рисок, глубина которых в 3 — 8 раз больше, чем высота микронеровностей на «плато» (рис. 4.7).

Бруски на каучукосодержащей связке обладают локальной эластичностью, т. е. алмазные зерна, находящиеся на поверхности брусков, погружаются в связку под действием сил микрорезания и выступают из нее при отсутствии нагрузки (например, когда зерно расположено над впадиной исходного микропрофиля). Это позволяет при обработке делать края рисок микропрофиля овальными, без заусениц.

е. алмазные зерна, находящиеся на поверхности брусков, погружаются в связку под действием сил микрорезания и выступают из нее при отсутствии нагрузки (например, когда зерно расположено над впадиной исходного микропрофиля). Это позволяет при обработке делать края рисок микропрофиля овальными, без заусениц.

Маслоемкость такой поверхности весьма велика. В результате заполнения рисок маслом уменьшается трение, снижается вероятность появления задиров и возникновения схватывания гильз с поршнями и поршневыми кольцами.

При хонинговании антифрикционными брусками риски на поверхности детали частично заполняются менее твердыми металлами, антифрикционными веществам и, входящим и в состав хонинговальных брусков. Наличие на поверхности гильзы (в рисках и частично на «плато» (менее твердых металлов и антифрикционных материалов улучшает антифрикционные свойства детали.

Оптимальный микропрофиль плосковершинной поверхности определяется следующими параметрами:

Ширина впадин, мкм . …………………. 10 — 100

…………………. 10 — 100

Глубина впадин, мкм ……………………….. 3,0. — 7,0

Глубина рисок на «плато», мкм …… 0,1 — 1,0

Шероховатость гильз цилиндров в

зоне верхней мертвой точки

(в. м. т.), мкм ……………………………………… 0,6 — 1,0

Шероховатость гильз в зоне нижней мертвой точки (н. м. т.), мкм …. 0,5 — 0,7

Угол наклона рисок к образующей гильзы, град ………………………………. 55 — 65

Относительная опорная длина профиля на уровне, равном 1 мкм, % . 50 — 80

Процесс антифрикционного плосковершинного хонингования рекомендуется выполнять в две операции. Возможно хонингование данным способом и в три операции. Обрабатываемый материал, характеристика инструмента и режимы представлены в табл. 4.5.

Преимущества антифрикционного плосковершинного хонингования:

исключаются прихваты поршневых колец, задиры, улучшается н сокращается время приработки цилиндропоршневой группы;

Люди также интересуются этой лекцией: 7 Вещное право.

снижаются механические потери, увеличивается частота вращения коленчатого вала на 200 — 500.об/мин:

увеличивается эффективная мощность;

стабилизируется и снижается расход масла на 0,1 —0,2 % от расхода топлива;

снижается удельный расход топлива на 1,5 — 2,0 г/л. с-ч;

увеличивается долговечность двигателей на 30 — 40 %.

Хонингование и лакировка гильз цилиндров — ПОДГОТОВКА К ЭКЗАМЕНАМ

Хонингование

Хонингование проводится, когда лайнер покрывается глазурью и теряет шероховатость поверхности. Шероховатая поверхность необходима для поддержания пленки смазочного масла, чтобы между поршневыми кольцами и гильзой оставалась пленка для уменьшения трения и износа как колец, так и гильзы.Хонингование осуществляется с помощью инструмента из карбида кремния, который делает поверхность шероховатой и увеличивает диаметр гильзы.За этим процессом хонингования следует процесс, называемый PLATEAU HONING, в котором используется изгиб Джонса, который похож на кисть с мелкими зернами и вращается со скоростью 80-160 об / мин.

Он создает зигзагообразный профиль под углом 30 градусов, перемещаясь по вертикали со скоростью 1 м / с, что соответствует примерно 2 секундам на одно двойное движение.

PLATEAU HONING удаляет только неровности, шероховатый, рваный и гофрированный металл, оставшийся после процесса хонингования. Это называется плато, так как это профиль поверхности, который напоминает серию плато с удаленной резкой вершиной, оставляя плоскую поверхность с большей опорной поверхностью, сохраняя при этом поперечную штриховку впадин для удержания масла.

Лакировка лайнер

Это образование слоя лака на гильзе, покрывающего шаблон хонингования, что приводит к потере контроля масла. В основном он встречается в высоконагруженных двигателях с газойлем с низким содержанием серы. Лак, вероятно, образовался частично из-за разложения щелочных присадок к маслу и частично из-за разложения при высоком давлении и температуре.

Феномен лакирования: —

Когда жидкое топливо вступает в контакт с смазочным маслом с высоким содержанием щелочи, топливо вступает в химическую реакцию с щелочью смазочного масла с образованием лака.

Теперь из-за высокой температуры компаундная форма горит, и летучая часть образовавшегося компаунда испаряется, оставляя твердую углеродистую часть. Эта твердая деталь при трении поршневыми кольцами ломается, и вместе с этим ломаются некоторые частицы гильзы, что приводит к износу гильзы.

Нравится:

Нравится Загрузка …

Хонинговальный станок для гильз цилиндров, пневматический / HON S

Переносной хонинговальный станок для гильз цилиндров для использования на объекте

HON S — это переносной хонинговальный станок для гильз цилиндров, предназначенный для удобной работы непосредственно на двигателе или на хонинговальном станке.

HON S — характеристики станка

- Для хонингования гильз с внутренним диаметром 140 — 670 мм

- Простота в использовании непосредственно на двигателе или на хонинговальном станке

- Хонингование исправляет форму гильзы, восстанавливает потертости и восстанавливает поперечный узор поверхности

- Регулируемая скорость подъема и сменный редуктор для оптимального угла наклона и производительности хонингования.

- Машина с полностью пневматическим приводом.

- Электропривод доступен по запросу

- Механически регулируемое давление камня для максимальной точности

- Дополнительно: 8-лучевая хонинговальная головка для специальных применений

- Автоматическая регулировка хода

HON S — новые функции

- Ручки управления на Блок дистанционного управления

Рукоятки управления скоростью движения и давлением камней перенесены с хонинговального станка в тот же внешний блок управления, где расположены кнопки сброса и аварийные кнопки.Это делает использование HON S намного проще и даже безопаснее. - Датчик провисания цепи (опция)

Запатентованный датчик провисания цепи останавливает машину, если есть провисание цепи от лебедки. Это может произойти, например, если давление камня слишком велико, что предотвращает соскальзывание хонинговальной головки вниз по футеровке. Для пользователей HON S доступен комплект обновления - Динамометрический ключ и адаптер (опция)

Недавно был представлен комплект, улучшающий точность давления камня. В комплект входит динамометрический ключ и адаптер, которые значительно сокращают время хонингования и риск человеческой ошибки.

В комплект входит динамометрический ключ и адаптер, которые значительно сокращают время хонингования и риск человеческой ошибки. - Демпферы вибрации

Компания Chris-Marine недавно представила демпферы вибрации для минимизации износа головки, предотвращения образования вибраций в гильзе цилиндра и повышения производительности.

Доступно для нескольких производителей двигателей, таких как Bergen, Caterpillar, MAN DIESEL, Wärtisilä и т. Д.

Узнайте больше о нашем хонинговальном станке

Замечательное хонингование гильз цилиндра Для точного хонингования Местное послепродажное обслуживание

Первоклассное Хонингование гильзы цилиндра , представленное на Alibaba.com предлагают образцовый метод повышения эффективности хонингования. Они входят в впечатляюще обширную коллекцию, содержащую несметное количество разнообразного оборудования этой категории. У них есть отличительные черты, такие как размеры и производительность. Таким образом, покупатели из разных сфер деятельности найдут наиболее подходящую хонинговальную гильзу для гильз цилиндра для достижения своих целей.

Таким образом, покупатели из разных сфер деятельности найдут наиболее подходящую хонинговальную гильзу для гильз цилиндра для достижения своих целей.

Хонингование гильзы цилиндра на строительной площадке безупречно благодаря своим захватывающим характеристикам, повышающим эффективность.Они оснащены полностью регулируемыми шпинделями и могут работать с разными скоростями для достижения желаемых результатов. Они имеют повторяющиеся и точные ходовые движения, которые способствуют отличной производительности и соответствуют целям пользователей, а гидравлические ходовые двигатели делают процесс легким. Они совместимы с различными материалами и продуктами, что делает их применимыми для калибровки и создания желаемых шаблонов отделки для различных труб и цилиндров.

На Alibaba.com первоклассная хонинговальная гильза для гильзы цилиндра изготовлена из невероятно прочных материалов, которые выдерживают все силы, с которыми они сталкиваются при работе. Это делает их очень прочными, обеспечивая при этом максимальную производительность на протяжении всего срока службы. Они производятся известными мировыми брендами и ведущими производителями оригинального оборудования. Это означает, что они соответствуют строгим стандартам качества и безопасности, что делает их идеальными для пользователей, которым нужна максимальная эффективность.

Это делает их очень прочными, обеспечивая при этом максимальную производительность на протяжении всего срока службы. Они производятся известными мировыми брендами и ведущими производителями оригинального оборудования. Это означает, что они соответствуют строгим стандартам качества и безопасности, что делает их идеальными для пользователей, которым нужна максимальная эффективность.

Изучая сайт Alibaba.com, покупатели откроют для себя удивительные варианты хонингования гильзы цилиндра и вариантов. Выбирая наиболее подходящие, они достигнут своих целей по эффективности, не выходя за рамки своего бюджета.Покупка их на сайте дает впечатляющие преимущества, такие как экономия времени, денег и энергии в сочетании с высококачественной продукцией. Эти преимущества делают их достойными каждого вложенного в них цента.

Новые возможности хонингования для сверхэвтектических алюминиевых отверстий цилиндров

Alusil, Lokasil, Silitec, DiASil, Mercosil, ALBOND — это звучит как иностранный язык, но все они являются торговыми наименованиями или товарными знаками того, что в общем известно как заэвтектический алюминий, который представляет собой новый / старый материал для изнашиваемых поверхностей отверстий цилиндров./32b795b2d2fd783.s.siteapi.org/img/1fb2d2d8e2585aca8a70904685026db3f328258d.JPG) Заэвтектический алюминий — это как новый, так и старый. Его двоюродные братья, доэвтектический и эвтектический алюминий, уже несколько лет используются для изготовления поршней и шатунов. Одно из первых применений заэвтектического алюминия было в качестве поверхности износа в цилиндрах без футеровки в некоторых двигателях Porsche в 1960-х годах. Chevrolet Vega 1971 года стал первым серийным автомобильным двигателем с заэвтектическим алюминиевым цилиндром без гильзы в качестве поверхности износа. Несмотря на репутацию автомобиля, концепция цилиндра опередила свое время.

Заэвтектический алюминий — это как новый, так и старый. Его двоюродные братья, доэвтектический и эвтектический алюминий, уже несколько лет используются для изготовления поршней и шатунов. Одно из первых применений заэвтектического алюминия было в качестве поверхности износа в цилиндрах без футеровки в некоторых двигателях Porsche в 1960-х годах. Chevrolet Vega 1971 года стал первым серийным автомобильным двигателем с заэвтектическим алюминиевым цилиндром без гильзы в качестве поверхности износа. Несмотря на репутацию автомобиля, концепция цилиндра опередила свое время.

При правильной обработке заэвтектические алюминиевые отверстия цилиндров представляют собой поверхность поршневых колец, примерно эквивалентную стеклу. Полученный двигатель имеет более низкое трение, отличное уплотнение, улучшенную стабильность размеров, улучшенное рассеивание тепла, уменьшенный вес, лучшую возможность вторичной переработки, более низкую стоимость производства и более высокую долговечность по сравнению с традиционным алюминиевым блоком с чугунными гильзами цилиндров.

Алюминиевый цилиндр Evolution

С тех пор, как бензин впервые загорелся и заставил поршень опустить цилиндр, алюминий стал предпочтительным металлом, когда легкий вес был наиболее важным требованием для двигателя внутреннего сгорания.Это так же верно сегодня, как и в 1902 году, когда братья Райт не смогли купить подходящий коммерческий двигатель для своего экспериментального самолета и вместо этого построили свой собственный, отлитый из алюминиевого блока.

Автомобильные производители оригинального оборудования воспользовались алюминием по той же причине и обнаружили производственные преимущества, заключающиеся в том, что его дешевле лить и легче обрабатывать. Сегодня алюминиевые автомобильные блоки цилиндров стали нормой, а стандартным решением для изнашиваемой поверхности цилиндров была гильза из серого чугуна.Несмотря на то, что они дешевы, долговечны и просты в производстве (ключевые моменты принятия решений для производителей оригинального оборудования), двигатели, в которых используется решение с железной гильзой, имеют присущие им недостатки в отношении веса, размера, теплопроводности, дифференциального теплового расширения и возможности вторичной переработки.

Учтите, что минимальная ширина площадки между цилиндрами все равно должна поддерживаться, даже с железной гильзой. Поэтому двигатель с гильзой по-прежнему излишне велик, по-прежнему имеет проблемы с дифференциальным расширением и меньшим тепловыделением, по-прежнему требует более тяжелую и большую систему охлаждения и так далее.

Главный прорыв произошел в 1971 году, когда GM использовала алюминиевый сплав Reynolds A390 в блоке Vega без гильзы. A390 — это заэвтектический сплав, насыщенный кремнием, так что частицы кремния рассредоточены по всему сплаву, как шоколадная крошка в печенье. «Насыщенный» — ключевое слово, поскольку небольшое количество кремния растворяется в алюминии и становится неотделимым, но выше точки насыщения (точки «эвтектики») кремний будет выпадать в кристаллическую форму. Как правило, этот процесс начинается при концентрации кремния около 12 процентов, а на поверхности заэвтектических цилиндров, используемых сегодня, концентрация кремния колеблется от 12 процентов до 20 процентов или более. В зависимости от производителя, следы других элементов, которые могут присутствовать в сплаве, могут включать медь, марганец, магний, фосфор и стронций.

В зависимости от производителя, следы других элементов, которые могут присутствовать в сплаве, могут включать медь, марганец, магний, фосфор и стронций.

После традиционной обработки двигателей Vega заводская поверхность цилиндра была изготовлена путем химического травления, чтобы создать поверхность, на которой отдельные частицы кремния выступали на небольшое расстояние (возможно, 0,00004 дюйма / 1 микрон или немного больше в то время) над поверхностью алюминиевого цилиндра. Этот процесс подготовки цилиндра был и остается этапом раскрытия, независимо от того, выполняется ли он OEM или восстановителем.Поршневые кольца должны скользить по кремниевым частицам, а не по алюминиевой стенке цилиндра.

Гиперэвтектические алюминиевые цилиндры претерпели значительные изменения со времен Vega. И хотя GM лидировала с двигателем Vega, сегодня Европа и Япония лидируют в области производства алюминиевых блоков без гильзы. OEM-производители, использующие этот материал, включают Mercedes, Audi, Porsche, BMW, Volvo, VW, Jaguar, Yamaha и Honda. Производители силовых спортивных автомобилей, лодочных моторов и компрессоров также используют заэвтектические цилиндры.

Производители силовых спортивных автомобилей, лодочных моторов и компрессоров также используют заэвтектические цилиндры.

Чистовая обработка без химикатов

Для OEM химическое травление стенки цилиндра было нетрадиционным процессом и промежуточным этапом. Изготовитель оборудования хочет залить блок и поместить его в передаточную линию. Химическое травление также становилось все более обременительным по мере ужесточения экологических норм.

Будь то ремонтный цех или завод OEM, ключом к подготовке поверхности цилиндра является открытие трибологически оптимизированной поверхности износа из кремния, которая выдерживает трение поршневых колец о поверхность отверстия [Рис. 1].Это требует удаления небольшого количества алюминия вокруг частиц кремния. Идеальная поверхность должна иметь плоские поверхности на кристаллах кремния и выступ кристаллов на 0,00002–0,00004 дюйма (0,5–1 микрон) над алюминием, с минимальным количеством отверстий (кристаллов, оторванных от алюминия) и сломанных кристаллов. Конечный продукт можно представить в виде подушечек кувшинок (твердый силикон), стоящих на неподвижной воде [Рисунок 2].

Конечный продукт можно представить в виде подушечек кувшинок (твердый силикон), стоящих на неподвижной воде [Рисунок 2].

в гиперевтектическом стиле представляют собой еще одно препятствие для резки металла, что привело к усовершенствованию способа создания сплава.Частицы кремния быстро разрушают режущий инструмент. В ответ на это препятствие было разработано несколько решений, а инструменты были усовершенствованы с использованием ПКА и подобных материалов. Много усилий было также направлено на увеличение срока службы инструмента путем изменения металлургии с целью уменьшения размера частиц кремния при сохранении превосходных трибологических свойств заэвтектической поверхности. На основании исследований SEM (сканирующий электронный микроскоп) и VEECO-Scan ранних поверхностей цилиндров и новых продуктов, представленных на рынке сегодня, размер кристаллов кремния, по-видимому, уменьшился с примерно 10 микрон первоначально до примерно 1 микрона сегодня, что могло бы существенно улучшить обрабатываемость материала [Рисунок 3].

разрабатывают способы локализации и ограничения использования кремния за счет использования литых заэвтектических алюминиевых футеровок, выборочного литья под давлением и покрытий, напыленных пламенем. Отливка блока вокруг специальных вкладышей усложняет этап формования и производительность. Распыление пламенем представляет собой дополнительный этап процесса между пресс-формой и транспортной линией.

«Святой Грааль» — это идеальное сочетание металлургии, режущих инструментов и самой дешевой технологии литья, которая позволяет обрабатывать блоки прямо из формы, и некоторые производители нашли его.

Характеристики чистового цилиндра

На стороне восстановителя Sunnen разработала сертифицированный GM метод восстановления поверхности заводского качества для двигателя Vega. Поврежденные отверстия хонинговались с увеличенным размером с помощью обычных абразивов с последующим этапом раскрытия с использованием специальной притирочной пасты и войлочных шлифовальных подушек. Этот процесс можно было использовать с ручными переносными инструментами или хонинговальными станками, и он давал отличные результаты и идеально подходил для случайных пользователей.С тех пор этот процесс эволюционировал благодаря алмазным абразивам на металлической связке, и сегодня есть новый вариант хонингования для OEM-производителей или производителей, занимающихся восстановлением производства, а также для восстановителей небольших объемов. Следует также отметить, что специалисты по ремонту имеют возможность использовать заменяемую запрессованную заэвтектическую алюминиевую гильзу цилиндра, доступную в компании Kolbenschmidt, если цилиндр поврежден сверх точки, в которой его можно отремонтировать путем переточки или хонингования. Описанный здесь процесс хонингования будет работать и с этой сменной гильзой.

Этот процесс можно было использовать с ручными переносными инструментами или хонинговальными станками, и он давал отличные результаты и идеально подходил для случайных пользователей.С тех пор этот процесс эволюционировал благодаря алмазным абразивам на металлической связке, и сегодня есть новый вариант хонингования для OEM-производителей или производителей, занимающихся восстановлением производства, а также для восстановителей небольших объемов. Следует также отметить, что специалисты по ремонту имеют возможность использовать заменяемую запрессованную заэвтектическую алюминиевую гильзу цилиндра, доступную в компании Kolbenschmidt, если цилиндр поврежден сверх точки, в которой его можно отремонтировать путем переточки или хонингования. Описанный здесь процесс хонингования будет работать и с этой сменной гильзой.

В ходе разработки процесса хонингования мы обнаружили, что нет двух производителей заэвтектических цилиндров с идентичными техническими характеристиками — аналогично ситуации со спецификациями плато для чугуна. Некоторые производители блоков запатентовали производственные технологии, поэтому специалисты по восстановлению могут ожидать разнообразия в сплавах и физическом составе стенки цилиндра.

Некоторые производители блоков запатентовали производственные технологии, поэтому специалисты по восстановлению могут ожидать разнообразия в сплавах и физическом составе стенки цилиндра.

Однако существуют некоторые общие требования к хонингованию заэвтектических алюминиевых цилиндров.Во-первых, это необходимость в отличной геометрии. Пределы цилиндричности в 0,0005 дюйма (0,013 мм) являются типичными. Пределы также устанавливаются на процент разрушенных или смещенных кристаллов кремния на поверхности, которая не должна содержать рваных или складчатых металлических предметов.

Поскольку кристаллы кремния распределены по всему металлу однородным образом, всегда будут те, которые почти полностью обработаны и будут смещены с поверхности. Спецификации обычно требуют около 80% неповрежденных частиц.

Должен быть минимум материала с подповерхностными трещинами, который в значительной степени зависит от предыдущего этапа растачивания и количества материала, удаленного при хонинговании.

Наконец, открытые частицы кремния должны выступать над основным алюминием от 0,000004 до 0,00004 дюйма (от 0,1 до 1 микрона). Высота экспонирования связана с размером частиц кремния в сплаве. Меньший размер частиц означает меньшую высоту экспонирования. Средняя высота экспонирования сегодня составляет около 0,00002 дюйма (0,5 микрона).

Процесс хонингования

Предполагая, что цилиндр был расточен с использованием высококачественного оборудования и пластин PCD или аналогичных пластин, процесс хонингования будет состоять из двух или трех этапов: хонингование, чистовое хонингование и обнажение. С точки зрения хонингования, работа с заэвтектическим алюминием в некоторой степени противоположна работе с чугуном — конечный результат измеряется как желаемая шероховатость или высота пика обнаженного кремния.

Суть процесса хонингования для заэвтектического алюминия состоит в том, чтобы сначала получить сверхгладкую, зеркальную поверхность с начальными этапами хонингования, а затем закончить этапом экспонирования, который фактически увеличит шероховатость, измеренную с помощью профилометра, путем снятия давления. более мягкий алюминий вокруг кремния.Желаемый конечный результат — открытая поверхность первичных частиц кремния с закругленными краями.

более мягкий алюминий вокруг кремния.Желаемый конечный результат — открытая поверхность первичных частиц кремния с закругленными краями.

Инструмент для начальных этапов следует выбирать в соответствии с традиционными рекомендациями для высокоточного хонингования. Настройки машины, такие как частота вращения, скорость хода, длина хода и т. Д., Должны быть аналогичны тем, которые используются для обычных точных работ. Скорость подачи выбирается в соответствии с геометрией детали и абразивными характеристиками. Весь абразив должен быть полностью отточен, чтобы обеспечить стопроцентный контакт с поверхностью на диаметре, соответствующем этапу чистового хонингования.Угол штриховки менее важен, чем для чугуна, и обычно будет довольно плоским (от 5 до 10 градусов) из-за низкой скорости хода. Вместо штриховки алюминиевый цилиндр опирается на область между кристаллами кремния, чтобы удерживать масляную пленку. Имейте в виду, что цель на начальных этапах — получить очень точное отверстие с чистым (зеркальным) покрытием.

MAN-845 Honing Oil является минимальным требованием, и его следует отфильтровать как минимум до 0,0004 дюйма (10 микрон), предпочтительно до 0.0002 «(5 микрон). Не следует использовать охлаждающие жидкости на водной основе. В ходе разработки наших процессов мы обнаружили, что высокоэффективное масло с противозадирными свойствами вызывает накопление шлама, который препятствует контакту с ультратонкой шлифовальной крошкой, используемой на этапе экспонирования. Это результат большой площади поверхности и высокой энергии свежесрезанной сверхмелкозернистой металлической стружки. Эти условия способствуют гораздо более агрессивной химической активности масляных присадок, чем это было бы с более крупной металлической стружкой.

В большинстве случаев первые два этапа хонингования можно выполнить обычными или алмазными абразивами [Рисунок 4].Однако из-за высокой стоимости этих блоков цилиндров и большого разнообразия материалов и методов производства оригинального оборудования для восстановителя критически важно знать точные рекомендации по восстановлению абразивных материалов или проконсультироваться с поставщиком хонинговальных абразивов. Для некоторых материалов цилиндра может просто потребоваться алмаз на металлической связке для всех ступеней. Обычные абразивные материалы с бронзовыми направляющими башмаками, несомненно, являются наиболее экономичным вариантом при нечастой работе с заэвтектическим алюминием. При производстве или изготовлении комплектного оборудования алмаз предпочтительнее для первых двух проходов хонингования.

Для некоторых материалов цилиндра может просто потребоваться алмаз на металлической связке для всех ступеней. Обычные абразивные материалы с бронзовыми направляющими башмаками, несомненно, являются наиболее экономичным вариантом при нечастой работе с заэвтектическим алюминием. При производстве или изготовлении комплектного оборудования алмаз предпочтительнее для первых двух проходов хонингования.

Первый этап хонингования может не потребоваться, если блок был расточен с окончательной чистовой обработкой Ra (0,5 мкм) менее или равной 19 микродюймам. При необходимости в качестве первого этапа хонингования мы рекомендуем удаление 0,001 дюйма (25 микрон) с использованием классических абразивов или 29-микронного алмаза, чтобы получить чистовую поверхность с Ra (0,5 микрон) не более 19 микродюймов. На этапе чистового хонингования удаляется 0,0001 дюйма (2,5 микрона), опять же с использованием традиционного абразива или 9-микронного алмаза для получения чистового покрытия меньше или равного 3. 9 микродюймов Ra (0,1 микрон).

9 микродюймов Ra (0,1 микрон).

На заключительном этапе экспонирования требуется новый, специально разработанный абразив на эластомерной связке (XM27) с небольшим усилием хонингования. Для этапа экспонирования мы рекомендуем инструменты с наибольшей площадью контакта с абразивной поверхностью. Этот шаг основан на времени, обычно от 1 до 1 ½ минуты для высоты экспонирования 19 микродюймов (0,5 микрон). Более длительные циклы не вредны, потому что процесс в некоторой степени самоограничен. Абсолютно важно, чтобы усилие или давление хонингования были как можно более низкими, сохраняя при этом стабильность инструмента.Поверхности, показанные на прилагаемых рисунках, были хонингованы с давлением менее 5 фунтов / дюйм 2 .

«Камень» на основе эластомера [Рисунок 5] специально разработан для преодоления трех ограничений жесткого абразива в процессе воздействия кремния. Во-первых, эластомер служит амортизатором, деформируясь, позволяя отдельным абразивным частицам буквально отскакивать от частиц кремния, при этом оставаясь достаточно жестким, чтобы разрезать окружающий алюминий. Во-вторых, эластомер демпфирует или ограничивает общую силу, прилагаемую к абразивному материалу, делая процесс очень щадящим для колебаний давления от системы подачи хонинговального станка.Диаметр хонинговального инструмента не обязательно должен точно соответствовать скорости увеличения диаметра цилиндра при съеме припуска. В-третьих, эластомер соответствует любой конусности или овальности цилиндра, что позволяет ему удалять очень небольшие (0,00002 дюйма / 0,5 микрон на сторону) количества материала равномерно по всему цилиндру. округлость отверстия может привести к колебаниям давления абразивного резания при вращении хонинговального инструмента.

Во-вторых, эластомер демпфирует или ограничивает общую силу, прилагаемую к абразивному материалу, делая процесс очень щадящим для колебаний давления от системы подачи хонинговального станка.Диаметр хонинговального инструмента не обязательно должен точно соответствовать скорости увеличения диаметра цилиндра при съеме припуска. В-третьих, эластомер соответствует любой конусности или овальности цилиндра, что позволяет ему удалять очень небольшие (0,00002 дюйма / 0,5 микрон на сторону) количества материала равномерно по всему цилиндру. округлость отверстия может привести к колебаниям давления абразивного резания при вращении хонинговального инструмента.

Критическая точка — проверка процесса

Любой цех, планирующий работы с заэвтектическими цилиндрами , должен иметь профилометр или аналогичный прибор для измерения текстуры контактной поверхности для проверки результатов.Инструмент должен выдавать кривую, а не только считывать показания, и должен быть способен измерять Rk, Rpk и Rvk. Эти блоки двигателя могут стоить 4000 долларов и более, поэтому хонингование без профилометра для проверки результатов было бы небрежным.

Эти блоки двигателя могут стоить 4000 долларов и более, поэтому хонингование без профилометра для проверки результатов было бы небрежным.

Перед этапом экспонирования профилометр должен показать очень гладкую поверхность, равную или менее 3,9 микродюйма Ra (0,1 микрон), которая становится более шероховатой — в зависимости от прибора — после экспонирования. Это изменение происходит потому, что прибор воспринимает обнаженные кристаллы кремния как элементы отделки поверхности (пики).Чтобы проверить высоту пика, может потребоваться несколько следов иглы по поверхности, прежде чем игла ударится о частицу кремния. Отсутствие пика означает, что вам, вероятно, нужно построить еще одну кривую, а наличие пика свидетельствует об успехе. Если после 8–10 трасс пиков не обнаружено, требуется больше времени на этапе экспонирования.

Гиперэвтектический алюминий еще не является основным материалом, а различные сплавы и методы производства оригинального оборудования гарантируют, что еще не существует «стандарта», на который можно было бы ссылаться. Однако описанные здесь методы хонингования были разработаны для OEM-производителей и могут быть легко применены при восстановлении. Тем не менее, до тех пор, пока он не станет таким же привычным, как чугун, восстановители могут проявить осторожность и при необходимости проконсультироваться с поставщиком хонинговального абразива.

Однако описанные здесь методы хонингования были разработаны для OEM-производителей и могут быть легко применены при восстановлении. Тем не менее, до тех пор, пока он не станет таким же привычным, как чугун, восстановители могут проявить осторожность и при необходимости проконсультироваться с поставщиком хонинговального абразива.

КОНЕЦ

Alusil и Lokasil являются зарегистрированными товарными знаками KS Aluminium-Technologie AG. Silitec — зарегистрированная торговая марка DaimlerChrysler AG. ALBOND — зарегистрированная торговая марка Mahle GmbH. Mercosil — зарегистрированная торговая марка Brunswick Corporation.Profilometer — зарегистрированная торговая марка Warner & Swasey Company.

Словарь терминов

Цилиндричность — зона допуска, ограниченная двумя соосными цилиндрами, расположенными на расстоянии друг от друга. Типичная спецификация будет гласить: цилиндрическая поверхность с допуском должна находиться между двумя соосными цилиндрами на расстоянии 0,0002 дюйма (0,005 мм) друг от друга.

Профилометр — прибор, используемый для измерения профиля поверхности с целью определения шероховатости.Контактный профилометр записывает профиль поверхности, перемещая алмазный щуп на заданное расстояние с заданной контактной силой.

Rk — Средняя глубина шероховатости сердечника на основе измерений Rpk и Rvk.

Rpk — Средняя высота выступов, выступающих из профиля сердцевины шероховатости.

Rvk — Средняя глубина впадин, выступающих из профиля сердцевины шероховатости.

Rz — Среднее значение максимального размаха по пяти образцам.

Трибология — Исследование трения, износа и смазки, а также конструкция подшипников; наука о взаимодействующих поверхностях в относительном движении.

Veeco Scan — бесконтактный анализатор шероховатости / профиля поверхности, разработанный для полупроводниковой промышленности, способный определять особенности поверхности с очень малыми размерами (миллионные доли) и создавать «топографическую карту» поверхности. См. Www.veeco.com для получения дополнительной информации.

См. Www.veeco.com для получения дополнительной информации.

Об авторе: Тим Меара — старший техник по хонингу в Sunnen Products Company.

Гильзы цилиндров — Нанесенные наноповерхности

Отверстия блока цилиндров в двигателях внутреннего сгорания, особенно в двигателях с алюминиевыми блоками, обычно не выдерживают длительного скользящего контакта с движущимся поршнем, поэтому должны быть усилены вставкой в виде гильзы цилиндра, сделанной из более прочного материала. Большинство гильз цилиндров сегодня изготовлено из чугуна. Внутренняя поверхность гильзы имеет специальный рисунок для хонингования, который снижает трение и износ, предотвращает заедание поршня и снижает расход масла и утечку газа.Наиболее сильный износ кольца происходит вблизи верхней мертвой точки гильзы, когда внутренние напряжения максимальны, а скорость поршня близка к нулю, что создает условия для разрушения масляной пленки.

Трибокондиционирование гильз цилиндров позволяет значительно снизить трение вблизи точек поворота в системе поршень / отверстие и в то же время улучшить уплотнение и снизить риск заклинивания поршня. Гильзы цилиндров с трибокондиционированием имеют более плоские выступы, что приводит к оптимальному распределению контактного давления между отверстием и поршневыми кольцами, а также имеет лучшее удерживание масла по сравнению с гильзами обычного типа.

Трибокондиционирование гильз цилиндров выполняется с использованием стандартных хонинговальных станков с набором инструментов для трибокондиционирования, установленных на хонинговальной головке вместо хонинговальных брусков, и технологической жидкости, специально разработанной для переноса соответствующих химических прекурсоров. В настоящее время ANS работает в тесном сотрудничестве с ведущими мировыми производителями хонинговального оборудования для внедрения трибокондиционирования в массовое производство.

Влияние трибокондиционирования на профиль шероховатости поверхности и кривую опорной поверхности гильз цилиндров

(по Б. Жмуд, Трибология и смазочные технологии, 2011, стр.42-49).

Жмуд, Трибология и смазочные технологии, 2011, стр.42-49).

Влияние трибокондиционирования на трение кольцевых прокладок (по Б. Жмуда, Э. Томаник, Ф.-А. Ксавье, 3-я Международная конференция по трибологии, Лулео, Швеция, 19-21 марта 2013 г.).

Снижение износа поршневых колец за счет трибокондиционирования внутреннего диаметра цилиндра (по Б. Жмуда, Компонент автомобиля 5, 2012, стр. 18-21).

Установка гильз цилиндров | KnowYourParts

Поврежденные и изношенные блоки цилиндров из чугуна и алюминия давно ремонтируются с использованием сухих гильз.Установка ремонтной втулки часто может спасти блок, если цилиндр имеет чрезмерный износ конуса, или имеет трещины, царапины или другие повреждения, а также растачивание поврежденного цилиндра. Аналогичным образом, чтобы восстановить цилиндры до новых размеров, все цилиндры в блоке могут быть заменены втулками, если все цилиндры сильно изношены.

Основным преимуществом использования втулок перед растачиванием цилиндров и установкой поршней и колец увеличенного размера является экономия средств за счет отсутствия необходимости замены поршней и колец.Кроме того, многие блоки слишком тонкие, чтобы надежно выдерживать растачивание без втулок. И если мы говорим об алюминиевом блоке со встроенными железными втулками, обработка исходных втулок и установка новых (мокрых или сухих) может быть единственным способом сохранить (или изменить) блок.

Рабочие характеристики

Для высокопроизводительных применений муфты также имеют ряд преимуществ. Смещение блока цилиндров ограничено расстоянием между центрами отверстий и толщиной отливки.Если блок представляет собой отливку из толстых стенок, вы можете увеличить рабочий объем двигателя, растачивая цилиндры для увеличения размера и / или используя кривошип. Шатуны Stroker популярны, потому что требуют меньшего количества модификаций. Кривошипы с длинным ходом хорошо подходят для низких оборотов, но конфигурация с коротким ходом и большим отверстием под квадрат лучше подходит для высоких оборотов. Следовательно, если вы создаете двигатель с высокими рабочими характеристиками, вы можете захотеть увеличить размер отверстия, а не полагаться на увеличенный ход для создания большей мощности.

Следовательно, если вы создаете двигатель с высокими рабочими характеристиками, вы можете захотеть увеличить размер отверстия, а не полагаться на увеличенный ход для создания большей мощности.

Если вы устанавливаете сухие втулки в блок для увеличения рабочего объема, вы можете удалить только определенное количество металла, прежде чем у вас закончится блок для поддержки больших гильз цилиндра. Один из способов преодолеть этот предел — выполнить преобразование мокрой муфты. Имеющиеся цилиндры подвергаются механической обработке и на их место устанавливаются мокрые гильзы. Установка требует значительных модификаций блока и точной обработки с ЧПУ, чтобы он мог работать с мокрыми гильзами, но результат того стоит.Поскольку охлаждающая жидкость находится в прямом контакте с внешней стороной рукава, мокрые рукава обычно могут выдерживать гораздо более высокие мощность и тепловые нагрузки. Следовательно, вы получаете повышенную прочность и надежность, а также больший рабочий объем. Комплекты для переоборудования мокрых гильз доступны для некоторых импортных двигателей последних моделей, а также для отечественных двигателей V8.

Комплекты для переоборудования мокрых гильз доступны для некоторых импортных двигателей последних моделей, а также для отечественных двигателей V8.

Советы по установке сухих втулок

Одно из наиболее важных решений, которые вам придется принять при установке сухих втулок, — это то, какой размер посадки с натягом подходит для конкретного применения.Алюминиевые блоки имеют большее тепловое расширение, чем блоки из чугуна, поэтому они обычно требуют большей посадки с натягом, чтобы муфты не двигались. Итак, сколько помех вам нужно?

Ответы будут зависеть от того, кого вы спрашиваете. Разные поставщики гильз давали нам разные рекомендации. Один из упомянутых вышеупомянутых алюминиевых блоков обычно требует посадки с натягом от 0,003 до 0,004 дюйма между безфланцевыми втулками и блоком, чтобы втулки оставались на месте. Если в блок можно установить втулку с фланцем, то вмешательство может вообще не понадобиться.

Другой сказал, что посадка с натягом от 0,0015˝ до 0,003˝ — это все, что вам нужно для большинства алюминиевых блоков, и если вы выйдете намного дальше 0,004˝, вы, вероятно, исказите блок. Деформация отверстия — это плохо, потому что оно препятствует тому, чтобы отверстие получилось круглым, когда вы его затачиваете. Это препятствует хорошему уплотнению колец и допускает потери при продувке и сжатии; ни один из них не является хорошим для выбросов или производительности.

Один поставщик сказал, что они полностью изменили свое мнение о посадке с натягом для некоторых применений в алюминиевых двигателях.Втулки можно установить с минимальным натягом (от 0,0005˝ до 0,001˝) и зафиксировать на месте с помощью анаэробного герметика. На нижнюю треть цилиндра наносится герметик, такой как Loctite 518, чтобы удерживать его на месте и предотвращать миграцию масла вверх между нижним концом втулки и блоком. Все, что попадает между муфтой и блоком (будь то масло, нагар или даже воздух), может помешать хорошей теплопередаче.

Для чугунных блоков с водяным охлаждением общая рекомендация по установке сухих безфланцевых втулок — использовать ок.0015˝ до .002˝ посадки с натягом. Один из способов упростить установку гильзы при одновременном улучшении теплопередачи — слегка затонировать цилиндр с помощью песчинок №280 после того, как он будет расточен для установки втулки. Более гладкая поверхность внутри отверстия улучшит контакт металла с металлом между втулкой и блоком, когда втулка вставлена на место.

На некоторых двигателях небольшого рабочего объема с воздушным охлаждением (например, мотоциклетных и небольших двигателей) может потребоваться дополнительная посадка с натягом, поскольку цилиндры работают при более высоких температурах.Мы слышали о производителях двигателей, которые использовали посадку с натягом от 0,006˝ до 0,008˝ с натягом, чтобы гарантировать, что гильзы останутся на месте.

Еще нужно иметь в виду, что если вы устанавливаете гильзу только на один поврежденный цилиндр в блоке для его ремонта, втулка может несколько исказить соседние цилиндры, особенно если вы используете большую посадку с натягом. В результате могут возникнуть проблемы с уплотнением колец, потери на сжатие и прорыв в соседних цилиндрах.

Использование торсионных пластин при расточке и хонинговании блока — один из способов минимизировать или исправить деформацию отверстия цилиндра.Фактически, упорные пластины могут потребоваться на многих тонкостенных блоках (с муфтой или без нее) для достижения действительно хорошей обработки отверстия, круглой и прямой. Установите упорную пластину и прокладку головки на блок, а затем затяните болты головки в соответствии со спецификациями перед хонингованием.

Измерение интерференции

Чтобы точно определить величину натяга, вам нужны два измерения: средний внешний диаметр (OD) втулок и средний внутренний диаметр (ID) отверстий в блоке.Для измерения этих размеров вам понадобится точный микрометр с внешним диаметром и микрометр с внутренним диаметром или калибр для внутреннего диаметра.

Измерьте размер рукава вверху, посередине и внизу. Запишите числа. Затем поверните втулку на 90 градусов и повторите измерение. Усредните вместе все эти числа, чтобы рассчитать средний наружный диаметр втулки.

Затем проделайте то же самое с отверстием. Измерьте верхнюю, среднюю и нижнюю часть, затем поверните датчик диаметра или микрофон на 90 градусов и повторите. Опять же, усредните числа вместе.Размеры внутреннего диаметра отверстия должны быть меньше размеров внешнего диаметра втулки, чтобы обеспечить посадку с натягом.

Вычтите средний внутренний диаметр отверстия из внешнего диаметра втулки, чтобы определить посадку с натягом.

Простая установка

Старый способ установки сухой втулки заключался в том, чтобы поместить ее в отверстие, положить деревянный брусок поверх втулки и затем вбить его в блок молотком. Возможно, это сработало много лет назад, когда размеры и зазоры не так важны, как сегодня, но такая процедура установки не имеет места в сегодняшних механических цехах.

Рекомендуемый способ установки втулок — охлаждение или замораживание втулок и предварительный нагрев блока. Помещение рукавов в бытовую морозильную камеру обычно приводит к уменьшению их внешнего диаметра примерно на 0,002˝. Упаковка их сухим льдом или опрыскивание жидким азотом приведет к еще большей усадке, обычно 0,003˝ или около того. Это часто позволяет рукавам сразу же вставлять их с минимальными усилиями или без них, что снижает риск их повреждения или деформации. Небольшой предварительный нагрев блока примерно до 120 градусов также немного откроет отверстия, что упростит установку.Если вам нужно приложить усилие, чтобы вставить втулку на место, не ударяйте по ней молотком, а используйте оправку, чтобы вдавить ее.