Полезная информация о смазочных материалах

Почему придается большая важность выбору правильной вязкости моторного масла?

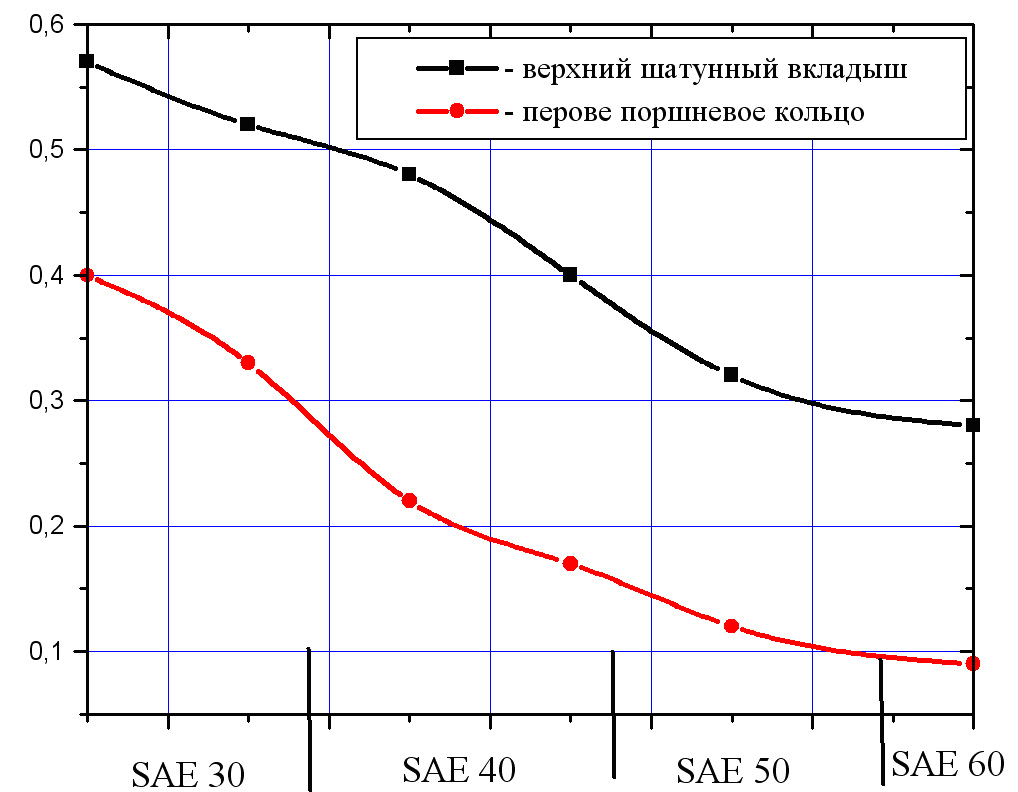

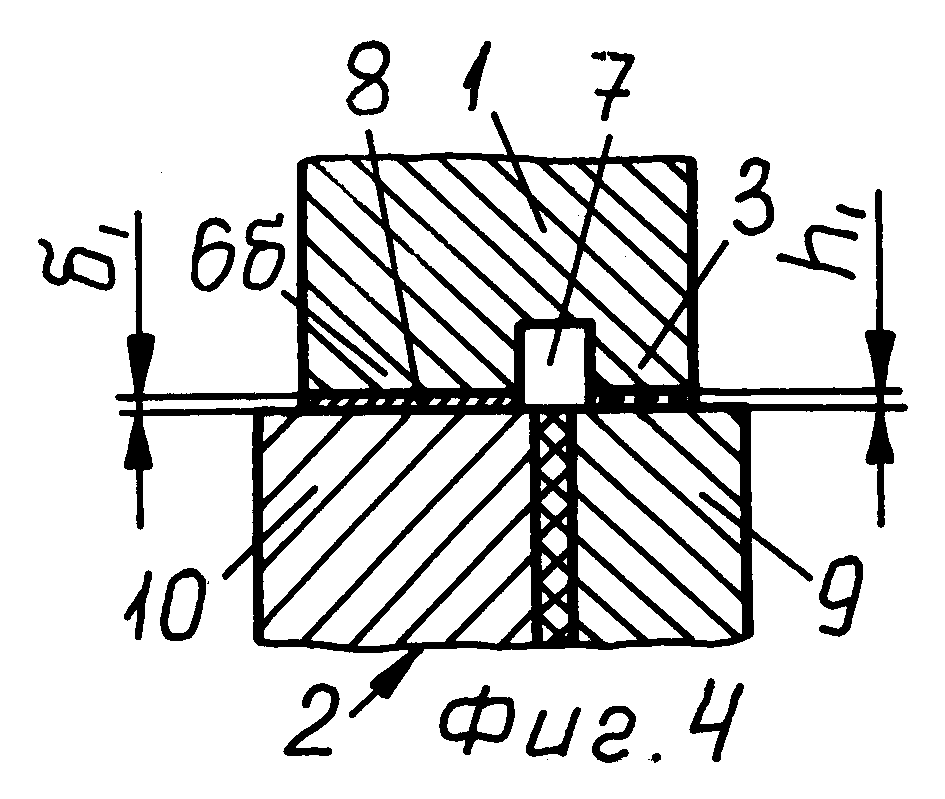

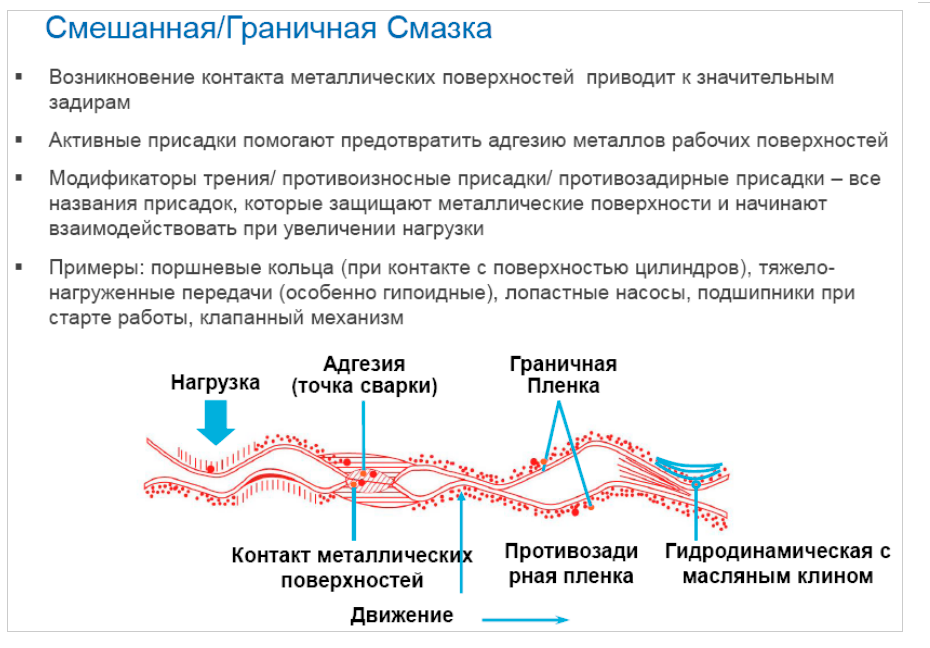

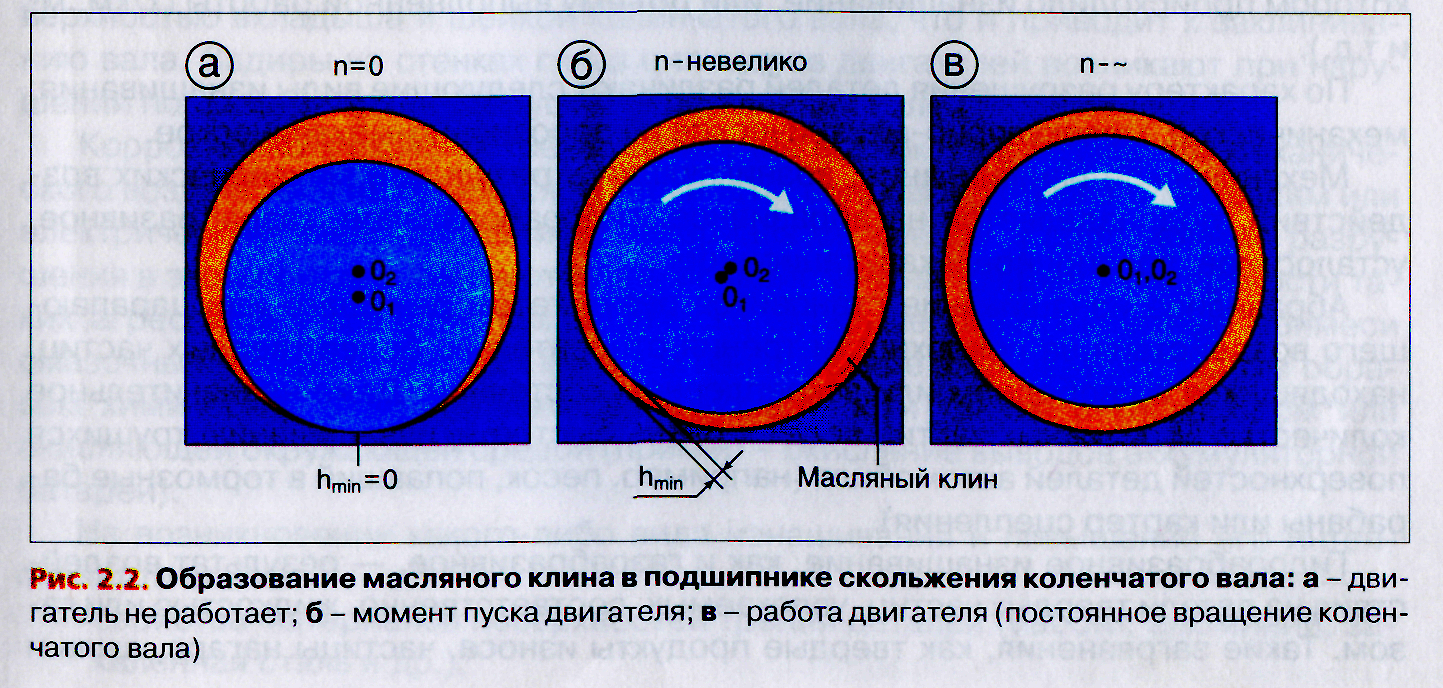

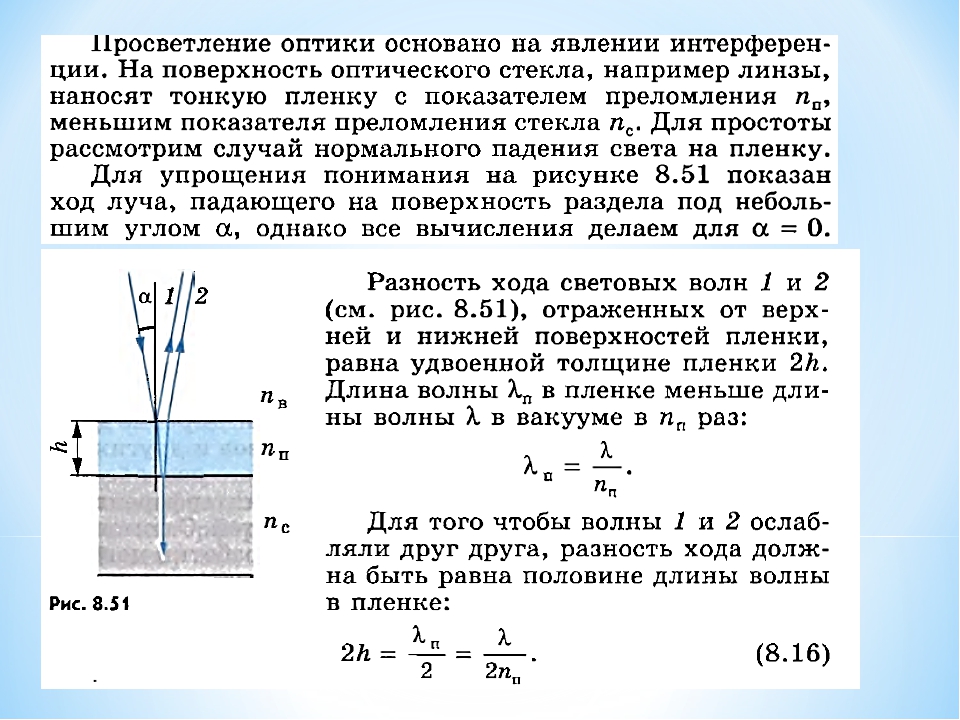

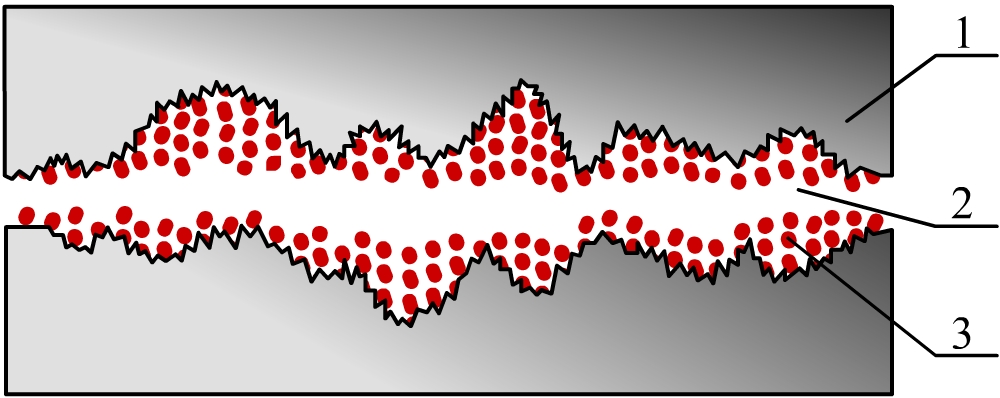

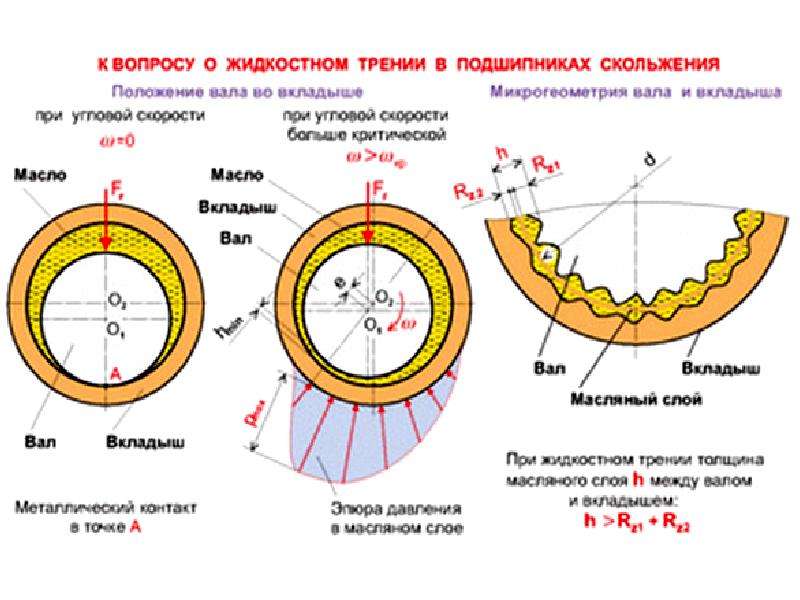

Прежде всего, при создании двигателя, все производители заранее рассчитывают необходимую вязкость моторного масла. Моторное масло должно эффективно прокачиваться по масляным каналам и обеспечивать разделение поверхностей трения, т.е. создавать масляную пленку нужной толщины между этими поверхностями. При недостаточной толщине масляной пленки или ее отсутствии возможно возникновение контактов металл-металл, и, как следствие, повышенный износ и задиры/сваривание поверхностей (см. рис.1). В реальной жизни, например, это приводит к так называемым «проворотам вкладышей и прихватам цилиндров».

Вязкость масла влияет на толщину масляной пленки, которая образуется между трущимися поверхностями. Чем выше вязкость масла, тем больше толщина масляной пленки, чем ниже вязкость, тем меньше толщина масляной пленки.

Важно понимать 3 основных требования к вязкости масел:

1. Вязкость масла не должна быть слишком низкой, потому что это может привести к повреждению двигателя из-за возникновения трения «металл-металл»

2. Вязкость масла не должна быть очень большой потому, что деталям будет «трудно двигаться» относительно друг друга (представьте, что в двигатель «залили» битум) и его будет тяжело прокачать по масляным каналам, что приведет к отсутствию смазки в узлах трения и возникновению «сухого трения», а также повышенному расходу топлива.

3. Вязкость масла должна быть оптимальной! Она изначально рассчитывается при создании каждого конкретного типа двигателя и указывается в руководстве по эксплуатации и обслуживанию двигателя/автомобиля.

Зависимость вязкости моторного масла от температуры.

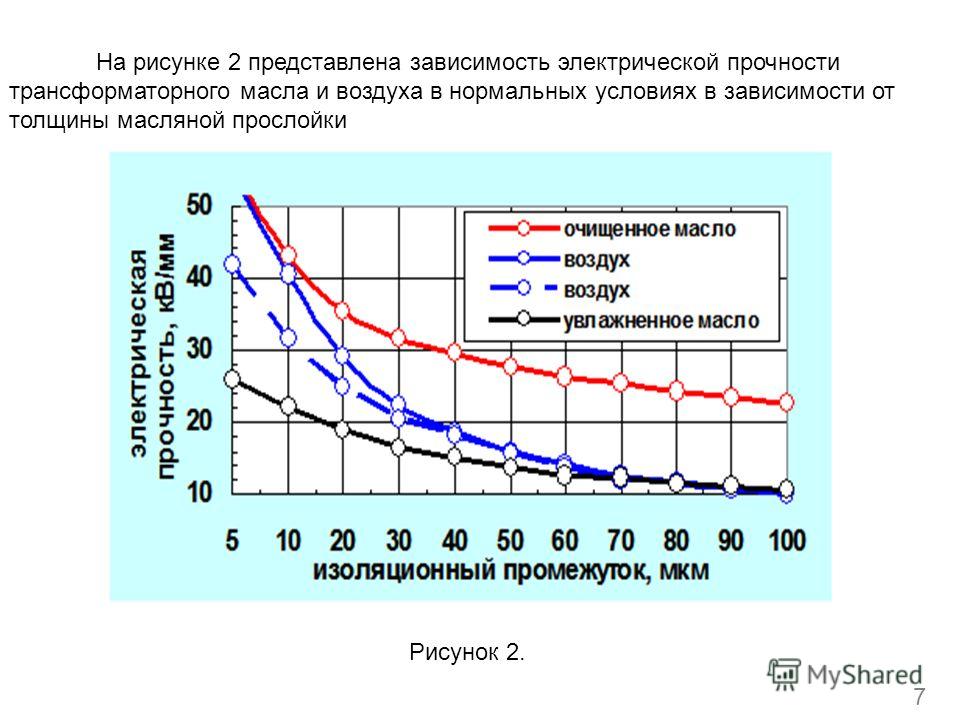

С ростом температуры вязкость моторного масла падает, т.е. масло становится более жидким. Вязкость масла может уменьшаться в интервале температур от 0°С до +100°С в сотни и тысячи раз (см. рис. 2) На практике этот эффект используется при замене масла – масло всегда меняют после прогрева двигателя, т.е. когда масло разжижается, иначе слить его максимально полно с двигателя нельзя.

«Обычное минеральное» моторное масло при 0°С гуще воды более чем в сотни и тысячи раз, а при +100°С всего лишь в десятки. Кинематическая вязкость моторного масла показывает именно «степень густоты» моторного масла. Она измеряется в сСт (сантиСтоксы или мм /с, 1 сСт = 1 мм /с).

Скорость падения кинематической вязкости с ростом температуры характеризуется ИНДЕКСОМ ВЯЗКОСТИ масла. Проще говоря, индекс вязкости показывает «степень разжижения» масла. Это безразмерная величина, т.е. не измеряется в каких-либо единицах (метрах, километрах, килограммах и т.

Чем ниже индекс вязкости моторного масла, тем сильнее масло разжижается, т.е. толщина масляной пленки становится очень маленькой (а за этим следует повышенный износ – см. предыдущую часть). Чем выше индекс вязкости моторного масла, тем меньше масло разжижается, т.е. обеспечивается необходимая для защиты трущихся поверхностей толщина масляной пленки.

На практике, в случае реальных моторных масел, низкий индекс вязкости означает плохой запуск двигателя при низких температурах или плохая его защита от износа при высоких температурах.

Пример: отечественное масло M10ДМ (или М10Г2к) – минеральное масло (индекс вязкости ИВ ~100…110), запуск двигателя (при исправном состоянии) при -15°С затруднен; Shell Rimula D 10W-30 (минеральное масло!) (ИВ~130) – запуск двигателя при его исправном состоянии гарантирован при -25°С – почувствуйте разницу!

Вывод: чем выше индекс вязкости моторного масла, тем в более широком температурном диапазоне (окружающей среды) масло обеспечивает работоспособность двигателя – обеспечивается более легкий пуск двигателя при низких температурах и достаточная толщина масляной пленки (и, соответственно, защита двигателя от износа) при высоких температурах.

Теоретически, все производители моторных масел хотели бы получить продукт с максимально высоким индексом вязкости (>300), но к сожалению, это невозможно по причине ряда физических законов. Высококачественные минеральные моторные масла обычно имеют индекс вязкости (ИВ) 120-140, полусинтетические 130-150, синтетические 140-170. На канистрах, этикетках, этот параметр, как правило, не указывается, из-за «излишней сложности восприятия» для потребителя. Вы всегда можете потребовать от представителя производителя масла. Она не является секретной или конфиденциальной!

· Вязкость — (внутреннее трение) — свойство жидких и газообразных тел оказывать сопротивление их течению — перемещению одного слоя тела относительно другого — под действием внутренних сил. Может быть выражена в единицах вязкости кинематической, динамической, условной и удельной. Физическая модель вязкости жидкого или газообразного тела – это сила, которую необходимо приложить для равномерного перемещения одной пластины относительно покоящейся, при условии, что их разделяет жидкость или газ, отнесенная к площади пластины. В этом случае приложенная сила оказывается равной абсолютной (динамической) вязкости.

В этом случае приложенная сила оказывается равной абсолютной (динамической) вязкости.

* * * * * * *

· Кинематическая вязкость — основной эксплуатационный параметр для всех видов моторных и трансмиссионных масел (а также и масел индустриальной номенклатуры). По определению — отношение динамической вязкости ( h ) к плотности ( d ) жидкости или газа при той же температуре :

n = h / d

В системе СИ за единицу кинематической вязкости принят квадратный метр за секунду (м2/с), равный кинематической вязкости, при которой динамическая вязкость среды с плотностью 1 кг/м3 равна 1 Па × с. В системе СГС принят стокс.

Соотношение:

1 стокс = 1 ст = 1 Ст = 1 см2/с = 0,0001 м2/с.

1 сантистокс = 1сст = 1 сСт = 0,000001 м2/с.

* * * * * * *

· Влияние на работу двигателя: от вязкости масла зависят следующие факторы

— толщина образуемой масляной пленки в парах трения (надежность разделения трущихся поверхностей при высоких темпреатурах, стойкость к разрушению до добавления противоизносных присадок),

— лёгкость пуска двигателя в холодную погоду,

— мощность двигателя (потери на трение, компрессия в ЦПГ),

— коэффициент полезного действия двигателя,

— количество осадков образующихся в картерном масле,

— расход топлива,

— расход масла.

* * * * * * *

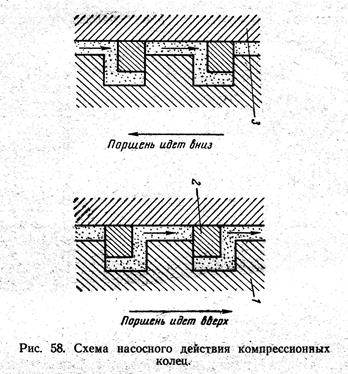

· Влияние на пуск двигателя: С уменьшением вязкости масла облегчается пуск двигателя и ускоряется подача масла на стенки цилиндра в момент пуска. Однако, необходимо учитывать, что удельная нагрузка, которую может выдержать смазываемый подшипник, возрастает с увеличением числа оборотов вала и повышением вязкости масла. С повышением вязкости масла возрастает толщина масляной пленки, разделяющей трущиеся поверхности, что косвенно приводит к некоторому повышению степени сжатия топливо-воздушной смеси в цилиндре (компрессии) из-за снижения потерь на прорыв газов в полость картера через изношенные кольца поршня, что в конечном счёте приводит к улучшению условий сгорания топлива в процессе рабочего цикла. Однако вязкие масла низкого качества (имеющие низкий индекс вязкости) при низких температурах создают проблемы при запуске двигателя, а также создают предпосылки для трения без масла при старте. Кроме того вязкость — это жидкостное трение, а трение — это потери, которые можно достаточно легко расчитать и выразить их не только в сантиПуазах (вязкость) или в Джоулях, но и в литрах, затраченного на преодоление трения, топлива, а в конечном счёте и в деньгах, вхолостую выброшенных через выхлопную трубу машины.

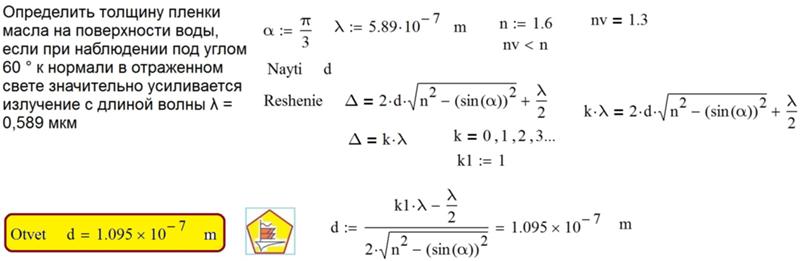

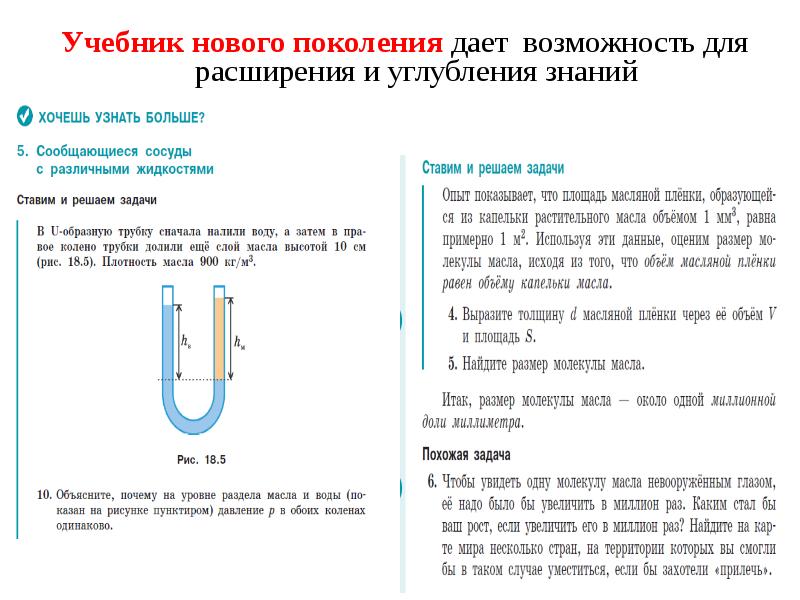

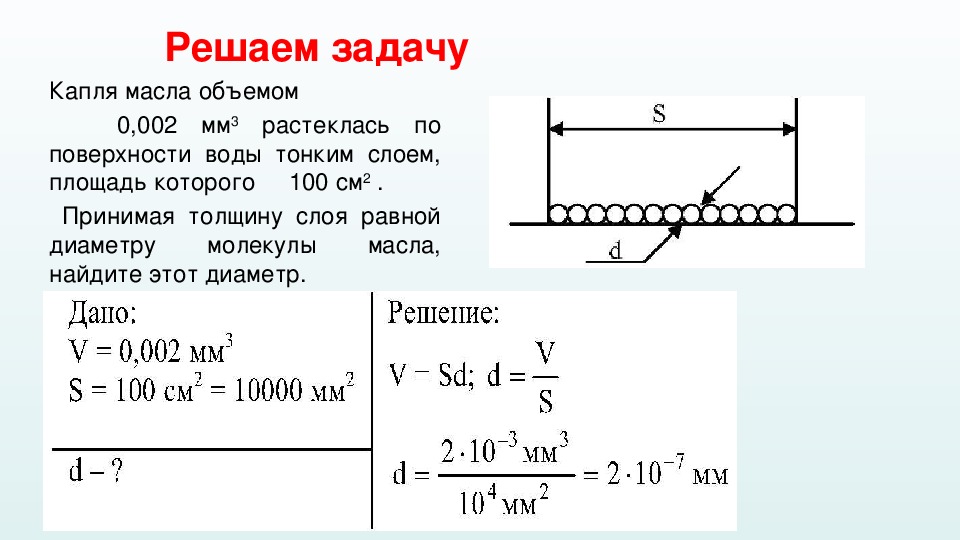

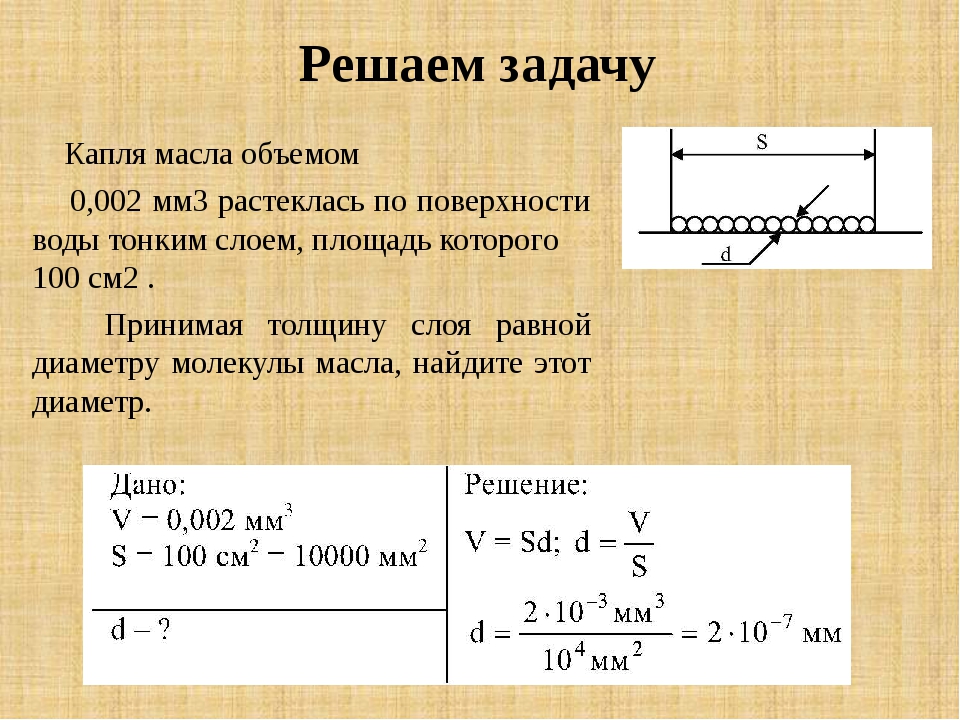

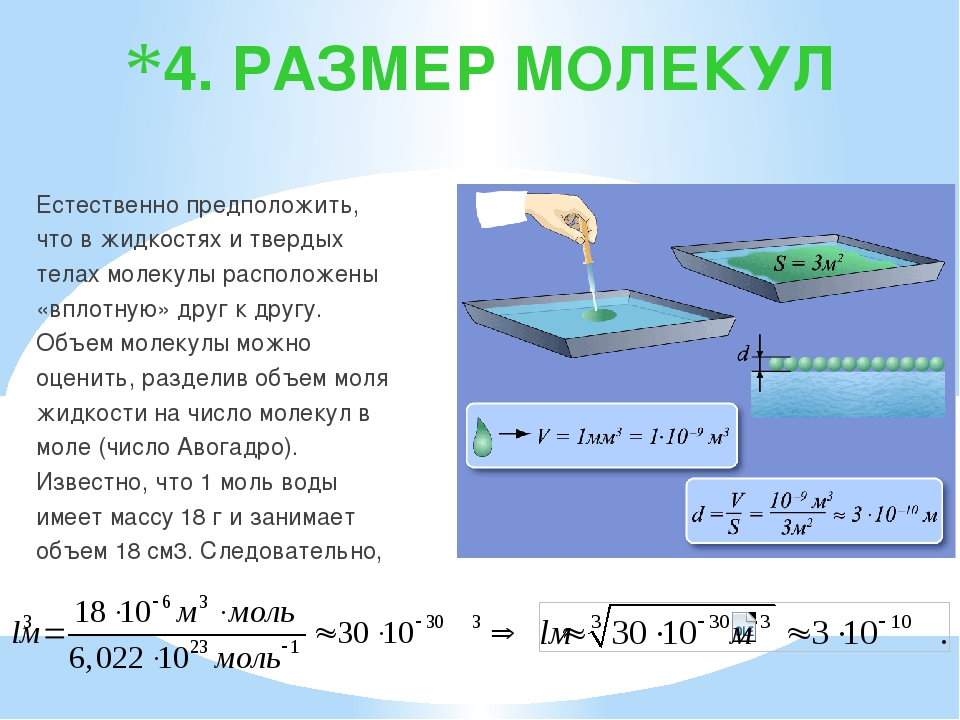

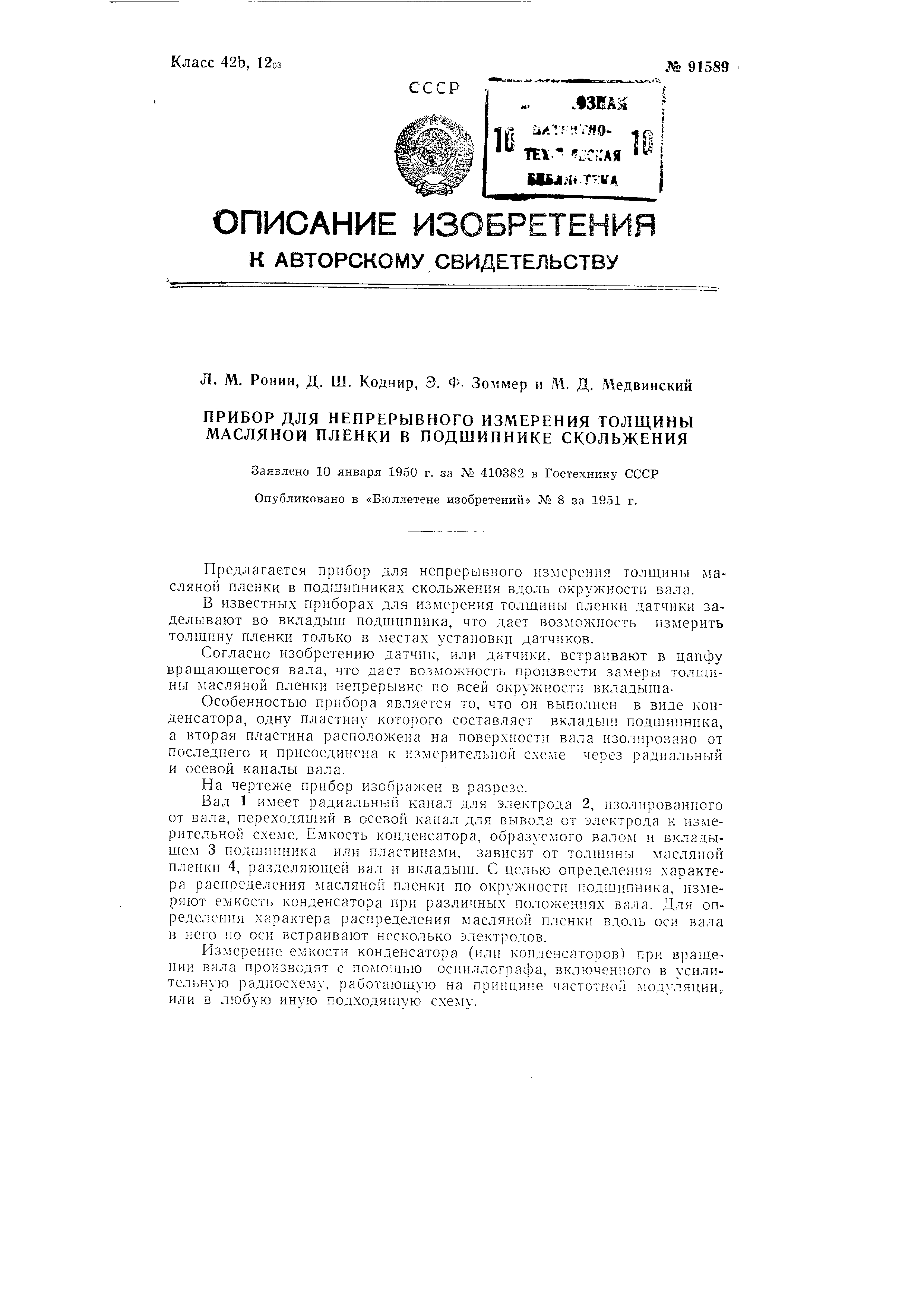

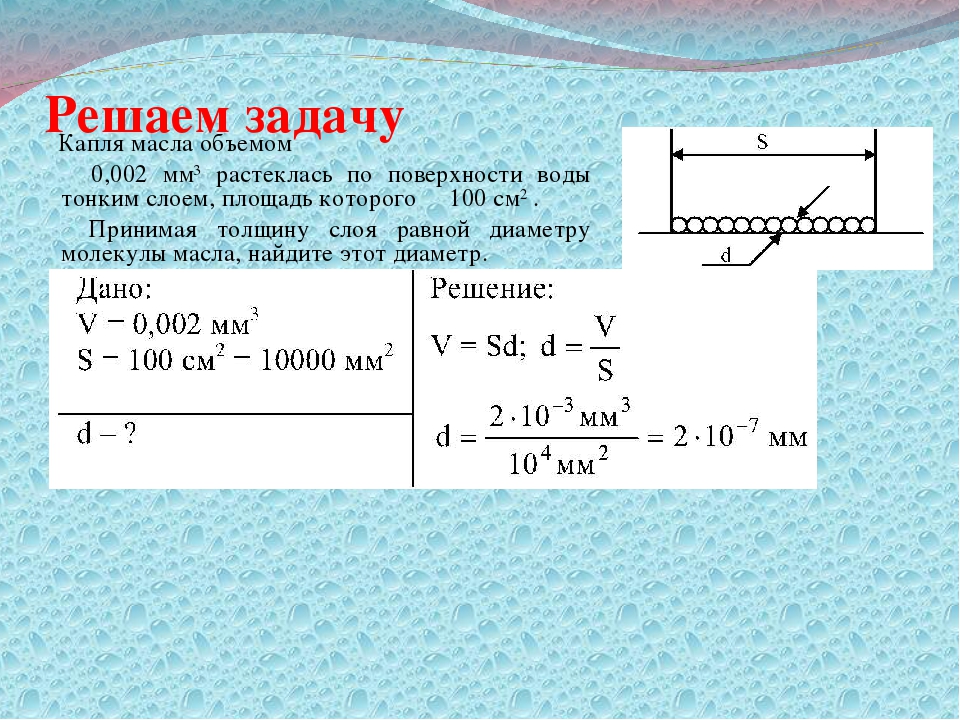

| Цель: изучить способ определения толщины масляной пленки. Оборудование: масло, пипетка, мензурка (или шприц), ванна с водой при температуре 40 градусов, линейка, марганцовка. Ход работы:

Дополнительное задание 1. 2. Сколько потребуется времени, чтобы уложить в ряд кубики объемом 1 см3 каждый, взятые в таком количестве, сколько их содержится в 1 м3, если на укладку одного кубика затрачивается время, равное 1 с? <= Назад |

Давление масляной пленки — Энциклопедия по машиностроению XXL

Рассмотрим условия, при которых давление масляной пленки во время вращения оси вала оказывается таким же, как и в случае установившегося движения вала в горизонтальных подшипниках. Для этого изучим два крайних случая, когда отношение угловых скоростей вращения оси и вала вокруг этой оси либо очень мало, либо очень велико. Допустим, что в первом случае вал делает, например, 100 оборотов, тогда как его ось за то же время перемещается вокруг оси подшипников всего лишь на 10°. Очевидно, что такое медленное движение оси не повлечет за собой изменения в распределении давлений. Следовательно, при медленном вращении оси может возникнуть масляная пленка, вызывающая автоколебания. Во втором случае центр шейки вала быстро двигается вокруг своего среднего положения, тогда как сам вал почти не вращается. При таком движении масляная пленка не образуется и возникшие колебания будут подобны колебаниям в масляном резервуаре, которые благодаря сильному демпфированию, быстро прекратятся.

[c.63]

Очевидно, что такое медленное движение оси не повлечет за собой изменения в распределении давлений. Следовательно, при медленном вращении оси может возникнуть масляная пленка, вызывающая автоколебания. Во втором случае центр шейки вала быстро двигается вокруг своего среднего положения, тогда как сам вал почти не вращается. При таком движении масляная пленка не образуется и возникшие колебания будут подобны колебаниям в масляном резервуаре, которые благодаря сильному демпфированию, быстро прекратятся.

[c.63]

В условиях граничной смазки сопротивление перемещению при трении зависит от проявления межмолекулярных сил в точках контакта и взаимного внедрения микронеровностей. Граничная смазка не устраняет износа поверхностей трения даже при небольших нагрузках, так как пленка, находясь между двумя поверхностями, подвергается высокому давлению, неравномерно распределенному по поверхности контакта.

В точках наибольших давлений масляная пленка разрывается и происходит молекулярное взаимодействие металлов. В процессе работы пары вал—подшипник микронеровности сглаживаются, стабилизируются соответственно условия трения и в сопряжении устанавливается определенный температурный режим. Отклонения в сторону ухудшения условий трения вызывают изменение в теплообразовании и резкое повышение силы трения.

[c.71]

В точках наибольших давлений масляная пленка разрывается и происходит молекулярное взаимодействие металлов. В процессе работы пары вал—подшипник микронеровности сглаживаются, стабилизируются соответственно условия трения и в сопряжении устанавливается определенный температурный режим. Отклонения в сторону ухудшения условий трения вызывают изменение в теплообразовании и резкое повышение силы трения.

[c.71]Сделав допущение, что вязкость жидкости постоянна и ее начальное движение будет ламинарным, что силы инерции жидкости отсутствуют и на границах твердых тел скольжения жидкости не происходит, можно определить давление масляной пленки между сближающимися с некоторой скоростью двумя плоскими поверхностями [60]. [c.126]

При осевом смещении ротора величина зазора между торцом вала и подпятником золотника изменится, отчего также изменится давление масляной пленки и нарушится равновесное состояние золотника. Последний переместится за валом ротора до получения нового равновесного состояния, соответствующего новому усилию пружины. [c.255]

[c.255]

Так, например, при сдвиге ротора в сторону нагнетателя зазор между подпятником и торцом вала увеличится и упадет давление масляной пленки. [c.255]

На практике длина вкладышей ограничена, и масло может вытекать с торцов подшипника. Такое вытекание, конечно, не допускает полного развития давления масляной пленки, что и является причиной падения давления до нуля на торцах. [c.148]

При выдвижении из цилиндра, шток вытягивает определенное количество жидкости, которая должна проникать между его поверхностью и уплотнителем, создавая при этом гидродинамическое давление масляной пленки, разделяющей контактирующие поверхности, уменьшающей трение и износ. [c.113]

В последнее время получили применение гидростатические подшипники с подачей в зазор масла иод давлением от автономного насоса. В таких подшипниках трущиеся поверхности разделяются масляной пленкой еще до пуска машины изменение скорости вращения не влияет на работоспособность подшипника. [c.32]

[c.32]

Обязательным условием жидкостного трения является непрерывная обильная подача масла в подшипник. Давления в масляной пленке, необходимые для несения действующих на подшипник нагрузок и предупреждения контакта между металлическими поверхностями, создаются при [c.329]

Заедание зубьев (рис. 10.10, в) заключается в местном молекулярном сцеплении контактирующих поверхностей в условиях разрушения смазочной пленки. В заедании зубьев превалирующую роль может играть выдавливание или изнашивание масляной пленки вследствие высоких давлений или понижение вязкости и защитной способности масла от нагрева, связанного с большими скоростями скольжения. [c.159]

Усталостное разрушение (выкрашивание) рабочих поверхностей зубьев — основной вид разрушения зубьев закрытых передач. Возникает под действием переменных контактных напряжений Оц, вызывающих усталость материала зубьев. Обычно разрушение начинается вблизи полюсной линии на ножках зубьев, где возникает наибольшая сила трения, способствующая образованию микротрещин. При перекатывании зубьев масло запрессовывается в трещины и, находясь под большим внешним давлением, вызывает выкрашивание частиц металла (см, рис, 3,3), На поверхности зубьев образуются раковины (рис, 3.103, а), нарушающие условия возникновения сплошной масляной пленки, появляется металлический контакт, что приводит к быстрому износу и задиру зубьев.

[c.349]

При перекатывании зубьев масло запрессовывается в трещины и, находясь под большим внешним давлением, вызывает выкрашивание частиц металла (см, рис, 3,3), На поверхности зубьев образуются раковины (рис, 3.103, а), нарушающие условия возникновения сплошной масляной пленки, появляется металлический контакт, что приводит к быстрому износу и задиру зубьев.

[c.349]

С целью уменьшения внутренних перетоков в зазорах между торцовыми поверхностями шестерен и втулок предусмотрена автоматическая компенсация торцовых зазоров. Достигается это следующим образом. Рабочая жидкость из камеры нагнетания по каналу поступает в полость В между подвижными втулками 5, резиновым уплотнением 6 с направляющей пластиной 7 и крыщкой 11 и прижимает втулки к торцам шестерен, ликвидируя зазор между ними. Но со стороны шестерен на втулки также действует рабочая жидкость. Однако усилие с этой стороны несколько меньше, так как меньше площадь, на которую действует давление. Разность усилий, а также свойства сохранения масляной пленки обеспечивают необходимый зазор. Утечка рабочей жидкости из полости В предотвращается уплотнительными кольцами 8 и 9.

[c.16]

Утечка рабочей жидкости из полости В предотвращается уплотнительными кольцами 8 и 9.

[c.16]

Изнашивание при заедании. При больших значениях контактных напряжений (или давлений р) в результате разрушения защитных масляных пле(юк отдельные участки поверхностей трения могут вступать в такой тесный контакт, при котором приходят в действие силы молекулярного сцепления. Это явление называют схватыванием. В результате схватывания происходит вырывание из более мягкой поверхности частиц металла. Последние в виде наростов с более твердой поверхностью, двигаясь, оставляют глубокие борозды на поверхности с меньшей твердостью. Повреждение поверхностей трения в виде борозд называется задиром. Задир — это наиболее опасный вид изнашивания. [c.32]

Если внутри смазочной пленки возникающее при ее движении гидродинамическое давление, действуя на шип, создает силу, уравновешивающую внешнюю нагрузку, то происходит чисто жидкостное трение. При этом поверхности шипа и подшипника разделяются между собой масляной пленкой. Суммируя удельные давления, которые развиваются в масляном слое и распределяются по поверхности шипа, можно получить силу, характеризующую его несущую способность. Силы трения в данном случае в основном определя-

[c.309]

Суммируя удельные давления, которые развиваются в масляном слое и распределяются по поверхности шипа, можно получить силу, характеризующую его несущую способность. Силы трения в данном случае в основном определя-

[c.309]

Во время приработки условия трения и изнашивания постепенно изменяются. Величина фактической площади касания увеличивается среднее удельное давление и средняя температура на фактической площади касания понижаются. Это приводит к изменению такого параметра, как коэффициент трения, или момент трения, величину которого можно непосредственно проконтролировать на протяжении всего времени приработки [77, 97, 99]. Кроме того, используются изотопные способы контроля продуктов изнашивания в смазочной среде, а также способы, позволяющие устанавливать наличие масляной пленки в контакте. Так, например, Ю. Г. Шнейдером предложен оригинальный способ определения окончания процесса приработки по образованию сплошной масляной пленки между прирабатываемыми деталями, которая, сформировавшись, автоматически разрывает электрическую цепь часового сигнального устройства. [c.21]

[c.21]

Подобное влияние толщины образца можно объяснить изменением условий отвода тепла при трении. При малой теплопроводности самого фторопласта нагрев образцов повышенной толщины локализуется в зоне, прилегающей к поверхности, что вызывает преждевременное разрушение масляной пленки и соответственно пониженное значение давления q . При уменьшении толщины образца возможна частичная передача тепла металлу подложки, на которой лежит образец, благодаря чему устраняется нежелательная локализация нагрева от трения. [c.81]

Результаты исследования показывают, что характер влияния СОЖ на наклеп поверхностного слоя при фрезеровании определяется прежде всего величиной удельного давления резания и скорости резания. С увеличением подачи удельное давление на поверхности контакта между задней гранью и обрабатываемой поверхностью при резании может превосходить величину критического давления (разрывающего масляную пленку) для данной трущейся пары. При выдавливании смазки увеличивается работа сил трения на задней грани при врезании, а это способствует увеличению поверхностного наклепа. С увеличением скорости резания эффект, оказываемый применением СОЖ на наклеп поверхностного слоя, уменьшается, что, вероятно, связано с явлением адсорбции смазки на поверхности металла, время на развитие которого с увеличением скорости резания уменьшается.

[c.101]

При выдавливании смазки увеличивается работа сил трения на задней грани при врезании, а это способствует увеличению поверхностного наклепа. С увеличением скорости резания эффект, оказываемый применением СОЖ на наклеп поверхностного слоя, уменьшается, что, вероятно, связано с явлением адсорбции смазки на поверхности металла, время на развитие которого с увеличением скорости резания уменьшается.

[c.101]

Увеличение температуры влечет за собой медленное, постепенное снижение значения коэффициента трения за счет уменьшения вязкости масла. По достижении некоторого значения критической температуры, различного для различных давлений между трущимися поверхностями, происходит разрушение масляной пленки, [c.546]

СТвуюЩего фильтра. Всеобщее признание на металлургических заводах в настоящее время получили пластинчатые фильтры, в которых посторонние примеси задерживаются в зазорах между пластинчатыми фильтрующими элементами и могут быть удалены без остановки фильтра для очистки, что дает им преимущество над сетчатыми фильтрами. Очистка этих фильтров производится путем поворота фильтрующих патронов, причем находящиеся в зазорах между пластинами посторонние частицы удаляются при помощи скребков, действующих подобно гребешку, расчесывающему волосы. Поворот патронов производится вручную или автоматически. Степень очистки масла считается вполне достаточной, если зазор между фильтрующими элементами будет меньше минимальной толщины масляной пленки в подшипниках, обслуживаемых от данной системы. Для получения хорошей фильтрации масла скорость прохождения масла через фильтр, зависящая от вязкости масла, должна быть небольшой. При большой скорости фильтрации происходит дробление механических примесей при ударе о фильтрующий патрон, вследствие чего степень очистки масла резко снижается, а кроме того, возрастают гидравлические потери. Фильтры обычно устанавливаются таким образом, что через них проходит весь поток масла, которое подается насосом. Фильтрация производится под давлением. Благодаря тому, что зазоры в пластинчатых фильтрах на практике принимаются не меньше 0,10—0,12 мм, эти фильтры обеспечивают только грубую очистку масла.

Очистка этих фильтров производится путем поворота фильтрующих патронов, причем находящиеся в зазорах между пластинами посторонние частицы удаляются при помощи скребков, действующих подобно гребешку, расчесывающему волосы. Поворот патронов производится вручную или автоматически. Степень очистки масла считается вполне достаточной, если зазор между фильтрующими элементами будет меньше минимальной толщины масляной пленки в подшипниках, обслуживаемых от данной системы. Для получения хорошей фильтрации масла скорость прохождения масла через фильтр, зависящая от вязкости масла, должна быть небольшой. При большой скорости фильтрации происходит дробление механических примесей при ударе о фильтрующий патрон, вследствие чего степень очистки масла резко снижается, а кроме того, возрастают гидравлические потери. Фильтры обычно устанавливаются таким образом, что через них проходит весь поток масла, которое подается насосом. Фильтрация производится под давлением. Благодаря тому, что зазоры в пластинчатых фильтрах на практике принимаются не меньше 0,10—0,12 мм, эти фильтры обеспечивают только грубую очистку масла. Следует, однако, иметь в виду, что в фильтрах, благодаря медленному прохождению через них масла и большой боковой поверхности фильтрующих элементов, задерживается много посторонних включений, размеры которых значительно меньше зазоров между пластинами фильтра, что делает иногда излишним применение в системах смазки металлургического оборудования фильтров более тонкой очистки.

[c.35]

Следует, однако, иметь в виду, что в фильтрах, благодаря медленному прохождению через них масла и большой боковой поверхности фильтрующих элементов, задерживается много посторонних включений, размеры которых значительно меньше зазоров между пластинами фильтра, что делает иногда излишним применение в системах смазки металлургического оборудования фильтров более тонкой очистки.

[c.35]

Тонкая пленка смазки оказывает сопротивление сдвигу частиц и выдерживает большие нормальные давления. Как показали исследования, при масляной пленке толщиной менее 0,2 лю давление может достигать нескольких тысяч килограммов на [c.8]

Пониженная вязкость масла и выдавливание масляной пленки при высоких скоростях и больших удельных давлениях [c.132]

На чистой металлической поверхности адсорбционные процессы протекают очень быстро. Прежде всего адсорбируется кислород воздуха. Под действием сил притяжения металлической поверхности молекулы кислорода диссоциируют на атомы, которые, растекаясь по поверхности металла, химически с ним взаимодействуют, образуя пленку окислов. На этой пленке продолжают адсорбироваться из окружающей среды молекулы кислорода и органических веществ. Особенно прочно на поверхности металлов удерживаются частицы поверхностно-активных органических веществ. По данным В. В. Дерягина, адсорбированный слой достигает толщины 0,1 мкм. Адсорбированные молекулы ориентированы в некотором порядке, аналогичном кристаллической решетке твердого тела. Механические свойства адсорбированного слоя приближаются к свойствам твердого тела. Граничные смазочные слои обладают способностью повышать сопротивление давлению (упругость). При больших давлениях у относительно мягких твердых тел пластическое течение начинается одновременно или даже ранее граничных слоев, их покрывающих, т. е. граничный слой не выжимается даже при высоких давлениях. По данным акд. П. А. Ребиндера, износ поверхности происходит и при наличии масляной пленки между трущимися поверхностями. Даже при больших контактных напряжениях пленки не разрушаются, и, несмотря на то, что поверхностные слои металла покрыты пленкой, они все же упруго и пластически деформируются.

На этой пленке продолжают адсорбироваться из окружающей среды молекулы кислорода и органических веществ. Особенно прочно на поверхности металлов удерживаются частицы поверхностно-активных органических веществ. По данным В. В. Дерягина, адсорбированный слой достигает толщины 0,1 мкм. Адсорбированные молекулы ориентированы в некотором порядке, аналогичном кристаллической решетке твердого тела. Механические свойства адсорбированного слоя приближаются к свойствам твердого тела. Граничные смазочные слои обладают способностью повышать сопротивление давлению (упругость). При больших давлениях у относительно мягких твердых тел пластическое течение начинается одновременно или даже ранее граничных слоев, их покрывающих, т. е. граничный слой не выжимается даже при высоких давлениях. По данным акд. П. А. Ребиндера, износ поверхности происходит и при наличии масляной пленки между трущимися поверхностями. Даже при больших контактных напряжениях пленки не разрушаются, и, несмотря на то, что поверхностные слои металла покрыты пленкой, они все же упруго и пластически деформируются. Не разрушаясь при механичес-

[c.191]

Не разрушаясь при механичес-

[c.191]

НИИ В кромочном контакте ускоряет износ и может вызвать заедание. Более того, форма фланкированной части зуба способствует развитию гидродинамического давления и стабилизации масляной пленки. Повышение контактной и изгибной прочности фланкированных зубьев объясняется не только снижением максимальных нагрузок, но и выравниванием эпюр нагрузок и скоростей в момент пересопряжения зубьев (рис. 4). [c.213]

При тяжелых режимах обработки, когда необходимо, чтобы жидкость образовала прочную масляную пленку, выдерживающую высокие удельные давления, применяются масла [c.343]

В составе канатной смазки не должно быть коррозионно активных веществ, но должны содержаться компоненты, надежно защищающие канат от внешних агрессивных воздействий. Смазка должна обладать постоянной высокой адгезией к металлу и образовывать на нем прочную смазочную пленку, сохраняющуюся и в условиях высоких контактных давлений, возникающих в канатах при работе. Высокая адгезия к металлу и способность масляной пленки к деформации вместе со сгибаемым канатом должны сохраняться и при определенных низких температурах (последнее свойство обозначается термином морозостойкость ).

[c.69]

Высокая адгезия к металлу и способность масляной пленки к деформации вместе со сгибаемым канатом должны сохраняться и при определенных низких температурах (последнее свойство обозначается термином морозостойкость ).

[c.69]

Шероховатость поверхности играет большую роль в сопряжениях деталей она в значительной степени влияет на трение и износ трущихся поверхностей подшипников, направляюш,их, ползунов и т. п. Только при достаточно гладких труш,ихся поверхностях сохраняется непрерывность смазывающей их масляной пленки, а при шероховатых трущихся поверхностях соприкосновение между ними происходит в отдельных точках при повышенном удельном давлении, вследствие чего смазка выдавливается и создаются условия для возникновения полусухого и даже сухого трения. Это имеет особенно важное значение для подшипников современных быстроходных и точных машин, в которых нельзя допустить больших зазоров и жидкостное трение должно быть обеспечено при весьма гонких масляных пленках. [c.188]

[c.188]

Более совершенным является подпятник с гидравлическим механизмом разгрузки, нашедший применение в карусельных станках отечественного производства. В этой конструкции упорный подшипник шпинделя опирается на поршень, под который подводится масло под определенным давлением (фиг. 137). Давление масла, подводимого под поршень подпятника, регулируется переливным клапаном 1 в зависимости от веса обрабатываемой детали. Для контроля давления служит манометр 2. При такой системе разгрузки отрыв круговых направляющих друг от друга более чем на толщину масляной пленки не допускается. [c.342]

В этом уравнении члены, выражаюпще трение жидкости о смазываемые поверхности, опущены. Относительно этого уравнения Петров говорит Уравнение показывает, что сила трения не зависела бы от давления, если бы толпщна пленки не была функцией давления . Из результатов собственных опытов и опытов других лиц он пришел к заключению, что сила трения подшипника пропорциональна квадратному корню из нагрузки, а также что давление масляной пленки в различных точках изменяется слабо. Равным образом он намерен был доказать, что сипа трения пропорциональна вязкости масла, но не мог получить очень точного совпадения между практикой и теорией.

[c.122]

Равным образом он намерен был доказать, что сипа трения пропорциональна вязкости масла, но не мог получить очень точного совпадения между практикой и теорией.

[c.122]

В опытах Тауэра величина давления масляной пленки измерялась только в трех точках любого поперечного сечения, так что наблюдения эти не были недостаточными для правильных выводов [c.587]

Присутствие смазки действует двояко. При умеренных давлениях в зоне контакта масляная пленка способствует более равномерному распределению давлений и увеличению фактической поверхности контакта. Перекатывание поверхностей создает определенный гидродинамический эффект в пленке, вытесняемой из зазора, возникают повышенные давления, способствующие разделению металлических поверхностей, тем более, что при давлениях, существующих в зоне контакта, увеличивается вязкость масла (тиксотропический эффект). В результате нагрузка воспринимается отчасти упругой деформацией выступающих металлических поверхностей, отчасти давлением в масляной пленке (эластогидро-д и н а м и ч е с к о е т р е н и е). [c.345]

[c.345]

Поскольку в этих подшипниках отсутствует принужденная масляная пленка с присущими ей зонами высокого и низкого давлений, канавки ослабляют несущую способность подшипника незначительно — в меру у.меньшенпя площади несущей поверхности, выполняя в то же время полезную роль накопительных резервуаров, обеспечивающих питание подшипника смазкой при перерывах подачи с.мазкн. [c.372]

Заедание зубьев происходит преимущественно в высоконагру-женных быстроходных передачах. В месте контакта зубьев развиваются высокие давления и температура, масляная пленка разрывается и появляется металлический контакт. Здесь происходит как бы сваривание частиц металла с последующим отрывом их от менее прочной поверхности. Образовавшиеся наросты на зубьях задирают поверхности других зубьев, оставляя на них широкие и глубокие борозды в направлении скольжения (рнс. 3.103, в). Заедание может завершиться прекращением относительного движения. Для предупреждения заедания понижают шероховатость поверхностей зубьев, повышают их твердость и применяют противозадирные масла. [c.350]

[c.350]

Заедашк наблюдается в высоконагружеыыых и высокоскоростных передачах и является следствием разрыва масляной пленки из-за высоких контактных давлений. Оно проявляется в образовании молекулярного сцепления (сварки) поверхностных слоев металла и последующего разрушения этих связей в процессе скольжения зубьев. [c.346]

В жидкостных опорах необходимо обеспечить стабильную масляную пленку между трущимися поверхностями, способную выдержать нагрузку, действующую на вал. Существует два способа получения такой пленки. В первом случае масляная пленка создается гидродинамическим эффектом при движении жидкости (масла), затягиваемой в клиновую щель благодаря адгезии (прилипанию к поверхности цапфы) (рис. 4.69, а). Давление, возникающее в масляном слое, зависит от величины зазора, вязкости масла и относительной скорости вращения. Наибольшее давление наименьшего зазора Амин- Во втором случае (гидростатические опоры) масло подается

[c. 469]

469]

В большинстве задач по упругогидродинамической теории смазки толщина масляной пленки рассчитывается без учета факторов подачи смазки. Если входная область достаточно заполнена смазкой, то давление на входе контакта создает пленку, толщина которой нечувствительна к дальнейшим приращениям подачи смазки. Это условие принято называть условием обильной смазки [75]. Если же входная область заполнена недостаточно, то развитие давления на входе сдерживается, и в результате толщина пленки будет зависеть от имеющегося количества подводимой смазки. Такой режим смазки называется голодным . [c.116]

Отделочно-расточные станки, предназначенные для встройки в комплексы, могут быть оснащены головками с пинолью, расположенной в гидростатических направляющих корпуса. С помощью системы масляных карманов, каналов и дросселей масло под давлением подводится в зазор между пинолью и корпусом, что обеспечивает образование тонкой равномерной масляной пленки и центрирование пиноли в отверстии корпуса без контакта с металлическими поверхностями, благодаря чему достигаются равномерность и плавность перемещения пиноли. Гидростатическая опора гасит вибрации и обеспечивает высокую статическую и динамическую жесткости расточной головки. При применении нескольких шпинделей для обеспечения высокой точности координат отверстий возможно смещение осей пинолей с эксцентриситетом 0,02 мм. Смещение достигается регулированием дросселей, установленных перед масляными карманами и обеспечивающих точное дозирование масла для каждого масляного кармана. Один оборот регулировочного винта обеспечивает смещение пиноли примерно на 0,5 мкм. Такой же принцип смещения пиноли используют для предотвращения появления царапины от резца при выводе борщтанги из расточенного отверстия. При необходимости бабки оснащают системой автоматической подналадки режущего инструмента.

[c.8]

Гидростатическая опора гасит вибрации и обеспечивает высокую статическую и динамическую жесткости расточной головки. При применении нескольких шпинделей для обеспечения высокой точности координат отверстий возможно смещение осей пинолей с эксцентриситетом 0,02 мм. Смещение достигается регулированием дросселей, установленных перед масляными карманами и обеспечивающих точное дозирование масла для каждого масляного кармана. Один оборот регулировочного винта обеспечивает смещение пиноли примерно на 0,5 мкм. Такой же принцип смещения пиноли используют для предотвращения появления царапины от резца при выводе борщтанги из расточенного отверстия. При необходимости бабки оснащают системой автоматической подналадки режущего инструмента.

[c.8]

Точные расчеты, оснонаипые на изложенной теории, подтверждают, что коэффициент трения / зависит только от величины г, но показывают в то же время, что если учитывать разрыв масляного слоя в области отрицательных давлений в нем, то минимума трения ие должно наблюдаться.

Только при отсутствии разрыва масляной пленки наблюдался бы минимум трения. Однако такой случай в практике встречается очень редко и существование минимума трения объясняется обстоятельствами (шероховатость поверхностей трения), которых гидродинамическая теория смазки не учитывает.

[c.100]

Только при отсутствии разрыва масляной пленки наблюдался бы минимум трения. Однако такой случай в практике встречается очень редко и существование минимума трения объясняется обстоятельствами (шероховатость поверхностей трения), которых гидродинамическая теория смазки не учитывает.

[c.100]когда, через сколько и какое заливать? – НПП КРАКОВ

Прежде чем менять масло в старой машине на более плотное, подумав, что это чем-то поможет, подумайте дважды. Если вы используете полусинтетическое масло вместо синтетического, это изменение не будет иметь ни малейшего смысла. В этой статье мы советуем, как правильно выбрать масло, когда (через сколько) стоит заменить масло и какое масло заливать. В этом вопросе разбирался НПП КРАКОВ со ссылкой на Автомир.

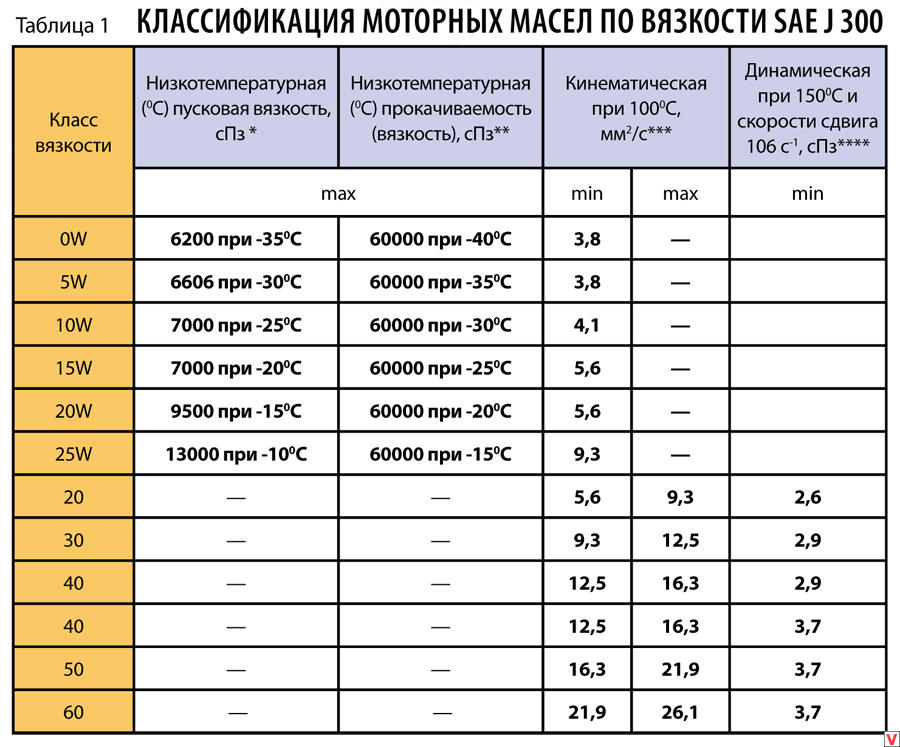

Каждое моторное масло меняет свою текучесть под воздействием температуры. Каждое холодное масло густеет, и когда оно становится теплее, оно становится все более жидким. Таким образом, чем выше температура масла, тем тоньше и слабее становится масляная пленка, разделяющая взаимодействующие металлические части. Толщина масляной пленки имеет решающее значение для состояния двигателя: слишком густое масло слишком медленно достигает точек смазывания, а слишком тонкое — создает слишком тонкую пленку для достаточной защиты взаимодействующих элементов.

Таким образом, чем выше температура масла, тем тоньше и слабее становится масляная пленка, разделяющая взаимодействующие металлические части. Толщина масляной пленки имеет решающее значение для состояния двигателя: слишком густое масло слишком медленно достигает точек смазывания, а слишком тонкое — создает слишком тонкую пленку для достаточной защиты взаимодействующих элементов.

В результате, когда мы сильно нажимаем на газ, когда двигатель работает на низкой скорости, масляная пленка разрывается, и двигатель изнашивается значительно быстрее.

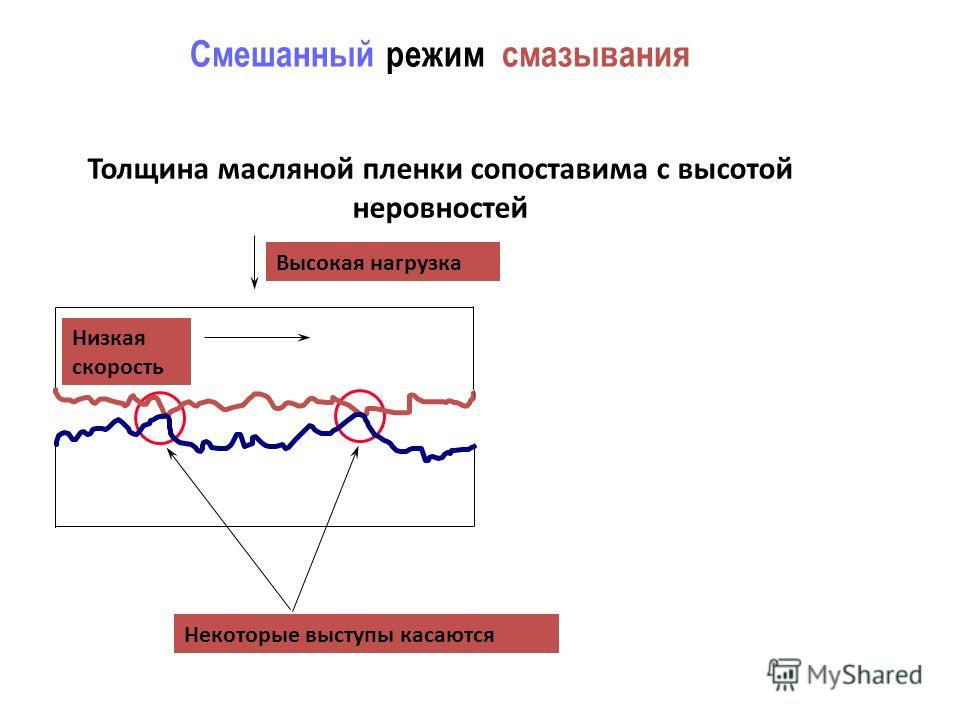

Класс вязкости, определяющий поведение масла при разных температурах, является его ключевым параметром.

Та же машина, разные масла

Практически каждый двигатель можно смазать маслами разных классов вязкости. Рекомендации производителей различаются в зависимости, среди прочего от климатической зоны, в которой используется автомобиль, и из условий эксплуатации. В Скандинавии важно, чтобы масло сохраняло свою текучесть при крайне низких температурах, иначе зимой было бы невозможно заводить автомобили. В южной Европе «зимние» свойства масел менее важны, но в жаркую погоду температуры в двигателях могут быть выше, чем в автомобилях, ездящих в прохладном климате. Поэтому на юге чаще используются масла с повышенной «летней» степенью вязкости.

В южной Европе «зимние» свойства масел менее важны, но в жаркую погоду температуры в двигателях могут быть выше, чем в автомобилях, ездящих в прохладном климате. Поэтому на юге чаще используются масла с повышенной «летней» степенью вязкости.

Как выбрать вязкость

Начнем с рекомендаций производителя автомобиля, в которых указана допустимая вязкость сорта масла в руководстве по эксплуатации автомобиля. Очень часто масла разных классов в инструкции по эксплуатации описываются как «рекомендуемые» или «хорошие» и, например, «приемлемые» для данного автомобиля. А пока давайте остановимся на том, что позволяет производитель; например, масла 0W-40, 5W-40 и 10W-40. Каждый из них поддерживает одинаковую вязкость при рабочей температуре, но по-разному густеет на холоде.

0W-40 обеспечивает самый легкий запуск и достигает самых быстрых узлов смазки, 5W-40 хуже в этом отношении, но все еще очень хорош, в то время как 10W-40 становится настолько густым в сильный мороз, что мы почувствуем это, заводя машину после холодной ночи (двигатель вряд ли «раскрутится»).

Если цена не является проблемой, выберите 0W-40, потому что он лучший — хотя его превосходство можно почувствовать только зимой, летом это не имеет значения. Состояние двигателя и его прокладок в данном случае не имеет значения — после прогрева двигателя эти масла ведут себя одинаково, поскольку имеют одинаковый летний класс вязкости. Однако, если у нас есть выбор масел 5W-30 и 5W-40, выбор будет иметь серьезные последствия независимо от времени года.

Масло с летней вязкостью «30» при нормальной работе двигателя дает более тонкую масляную пленку, чем масло с вязкостью «40».

В результате масло «30» создает меньшее сопротивление и экономит минимальное количество топлива, но его недостатком является то, что двигатель менее защищен от перегрузок, чем при использовании масла «40». Многие механики, столкнувшиеся с такой дилеммой, советуют заливать масло 5W-40 в двигатель. Благодаря этому ресурс двигателя продлится дольше.

Однако стоит знать, что некоторые двигатели созданы для «редких» масел, и производители осторожно предупреждают, что об использовании любых других масел не может быть и речи.

Изношенный двигатель?

Выбор масла также может определяться состоянием двигателя.

Изношенный блок имеет большую выработку узлов, сжигает масло, издает шум. В этом случае более густое масло, хотя оно и не восстановит его, «успокоит», «заклеит» и позволит вам покататься некоторое время без ремонта.

В такой ситуации перед выбором, описанным выше, мы выбираем масло 5W-40 вместо 5W-30!

Часто механики рекомендуют наливать еще более густое масло, например, 5W-50 или 10W-60, даже если это не указано в инструкциях.

Такие масла обычно используются в спортивных автомобилях (несмотря на то, что они вызывают большее сопротивление и теоретически снижают производительность двигателя!). Но более густое масло обеспечивает лучшую защиту.

Обратите внимание, что в современных двигателях, адаптированных к энергосберегающим маслам, такие эксперименты лучше не проводить без консультации с опытным механиком.

Бессмысленная замена

Часто бывают идеи заменить масло с синтетического на полусинтетическое (и в то же время с вязкости, например, от 5 W-40 до 10W-40) только из-за возраста и пробега автомобиля.

Такое изменение не имеет смысла, даже если двигатель уже показал признаки износа! Просто поймите, что масла 5W-40 и 10W-40 отличаются друг от друга (по вязкости) только своей устойчивостью к низким температурам: 10W-40 при работе двигателя после морозной ночи защищает агрегат намного хуже, чем масло с вязкостью 5W-40.

Во время нормальной работы вязкость обоих масел одинакова, поэтому нет необходимости герметизировать запотевание двигателя (когда масло понемногу проявляется из под прокладок) при использовании масла 10W-40. Так как и нет смысла заливать низкокачественное масло в выработанный двигатель, когда оно требует повышенного ухода и лучшей защиты, чтобы поработать еще некоторое время без ремонта.

Что делать, когда двигатель начинает «потеть»?

Способ отложить ремонт двигателя, который сжигает масло или уже изношенные прокладки, — это использовать более плотное масло, чем раньше, то есть 5W-50 вместо 5W-40. Однако, не забудьте удостовериться, что двигатель «переживёт» это изменение.

Еще один способ герметизации двигателя — купить специальное масло для старых автомобилей, от которого мягко набухают уплотнения и предотвращаются протечки. Тогда вам не нужно менять вязкость масла.

Какой расход масла в двигателе?

Производители защищают себя от жалоб потребителей, о расходе масла в двигателе до 0,5-1,5 л на 1000 км! В крайнем случае это может означать, что автомобиль будет сжигать 5-15 литров масла на 10000 км и производитель скажет что все нормально.

На практике высокий расход масла является нормальным в некоторых новых двигателях при обкатке (как бензиновых, так и дизельных), хотя это не всегда так.

Для двигателей старых спортивных автомобилей также является нормальным увеличение потребления масла.

Расход масла на уровне 0,3-0,5 литра на 1000 км в среднем автомобиле следует считать ненормальным, особенно если этот симптом ранее не возникал. Масло исчезает, сгорает в двигателе из-за износа поршневых колец. Часто причиной являются изношенные уплотнения клапанов, компоненты головки двигателя или, например, турбонаддув.

Бывает и так, что масло просто протекает через поврежденные уплотнения — это видно невооруженным глазом, если мы посмотрим под капот или под автомобиль. Следы утечек также можно увидеть на парковочных местах.

Также бывает (особенно в современных дизельных двигателях с сажевыми фильтрами), что уровень масла в двигателе увеличивается. Причина в том, что контроллер двигателя, пытаясь повысить температуру в выхлопной системе, обогащает смесь — часть топлива затем течет через стенки цилиндра в масляный поддон. Если работа фильтра неэффективна и система повторяет эту процедуру много раз, уровень масла в поддоне увеличивается.

Это опасно, потому что добавление топлива определенно изменяет вязкость масла (разбавляет его) и его защитные свойства! Если мы обнаружим, что топливо попало в масляный поддон, масло должно быть заменено новым как можно скорее. Уровень масла в масляном поддоне также может повыситься, если повреждены головка блока цилиндров, блок цилиндров или прокладка головки блока цилиндров. Если вода попала в двигатель из системы охлаждения, автомобиль не может двигаться — его нужно отбуксировать в мастерскую! Продолжение движения может привести к заклиниванию двигателя.

Если вода попала в двигатель из системы охлаждения, автомобиль не может двигаться — его нужно отбуксировать в мастерскую! Продолжение движения может привести к заклиниванию двигателя.

Что произойдет, если заменить масло с одного типа на другой?

Вместо 5W-40 наливаем 10W-40 — ухудшение свойств в зимний период.Масло 10W-40 более густое на холоде, что затрудняет запуск, замедляет работу узлов смазки. 10W-40 в большинстве случаев является полусинтетическим маслом, поэтому оно более, чем 5W-40 (синтетическое), подвержено износу, его параметры изменяются (включая вязкость) в большей степени под влиянием работы. Сгорание масла и толщина масляной пленки в двигателе при рабочей температуре не изменяются.

Вместо 10W-40 — 10W-60 — толщина масляной пленки увеличивается, двигатель лучше защищен от перегрузок. Изношенный блок станет тише и герметизирован. Расход моторного масла снижен. Внутреннее сопротивление двигателя также увеличивается, что увеличивает (хотя и не обязательно заметно) расход топлива, а также его производительность. Внимание!Двигатели, адаптированные к энергосберегающим маслам, могут не выдерживать смазки «спортивным» маслом.

Внимание!Двигатели, адаптированные к энергосберегающим маслам, могут не выдерживать смазки «спортивным» маслом.

Вместо 10W-40 — 15W-40 — зимой при очень низких температурах у вас могут возникнуть проблемы с запуском холодного двигателя. Смазка на начальном этапе ухудшается, что может привести к более быстрому износу двигателя. При рабочей температуре сопротивление и герметичность двигателя не изменяются, хотя стоит отметить, что 15W-40 обычно представляет собой минеральное масло и, следовательно, оно более подвержено износу, чем полусинтетическое. Масло 15W-40 обычно дешевле, чем 10W-40, но хуже по свойствам.

Вместо 5W-40 — 5W-30 — внутренние сопротивления двигателя к высоким нагрузкам сведены к минимуму. Масляная пленка, производимая маслом 5W-30, тонкая. Если двигатель подходит для этого типа масла, это нормально. В противном случае он подвергается повреждению во время перегрузок. В целом: экономим топливо, но существует риск быстрого износа. Зимой морозостойкость не меняется. Если в этом нет необходимости, покупать масло с летней вязкостью «30» не имеет особого смысла.

Зимой морозостойкость не меняется. Если в этом нет необходимости, покупать масло с летней вязкостью «30» не имеет особого смысла.

Вместо 10W-40 — 0W40 — если только двигатель адаптирован к таким изменениям, это, безусловно, не повредит ему. Масло 0W-40, безусловно, является полностью синтетическим продуктом, устойчивым к износу. Зимой, когда холодный двигатель запускается, он гарантирует практически мгновенный доступ к узлам смазки. На этапе запуска 0W-40 вызывает низкое сопротивление, что приводит к экономии топлива. Недостаток: масла этой вязкости довольно дороги.

Вместо 15W-40 — 10W-60 — это один из вариантов защиты двигателя в старом автомобиле, если он довольно изношен. Улучшаются не только зимние свойства масла, но и устраняются подтекания, увеличивается компрессия, расход масла снижается. Масло 10W-60 — довольно дорогое синтетическое масло, но по сравнению с минеральным маслом 15W-40 оно имеет более продолжительный срок службы — оно лучше переносит тяжелые условия труда. Это гораздо лучшее решение, чем добавление различных «реставраторов» в двигатель.

Это гораздо лучшее решение, чем добавление различных «реставраторов» в двигатель.

Вместо 5W-40 — 0W-20 — эти виды замены происходят в спорте, если мы хотим максимальной производительности двигателя на одном или двух кругах трассы. Однако мы должны считаться с тем, что после таких соревнований двигатель потребует капитального ремонта. Масло 0W-20 очень водянистое, оно создает минимальное сопротивление, однако тонкий слой масляной пленки оказывается недостаточным при более высоких нагрузках и, как следствие, металл трется о металл.

Вместо 5W-40 — 0W-40 — мы меняем синтетическое на синтетическое, но с немного лучшими зимними свойствами. Масло с зимней вязкостью «0W» сохраняет способность течь и запускаться при температуре на 5ºC ниже, чем масло с зимней вязкостью «5W». В течение мягкой зимы двигатель может вообще не чувствовать это изменение, или вы почувствуете это в небольшой степени. Однако, если мы можем позволить себе немного более дорогое и лучшее масло, нет никаких противопоказаний к этому изменению даже в старых автомобилях.

Если вы считаете, что эта заметка была вам полезна и вас заинтересовала, тогда делитесь и пишите комментарии.

Смазочный материал и виды трения (часть 1)

Минеральные масла и консистентные смазки называют смазочными материалами. Масла при нормальной температуре (20° С) представляют собой жидкости с различной степенью текучести и относятся к жидким смазкам. Консистентные, или, иначе, густые, смазки имеют при той же температуре пластичную консистенцию.

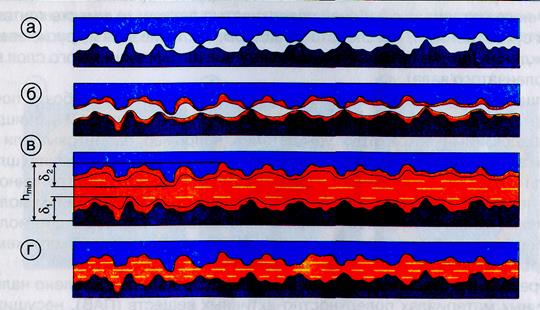

В зависимости от наличия и толщины смазочного слоя между трущимися поверхностями, согласно теории гидродинамической смазки, различают четыре вида трения скольжения: сухое граничное, полужидкостное и жидкостное.

Сухое трение включает в себя три понятия: чистое трение, возникающее на фрикционных поверхностях при пластической деформации в вакууме, сопровождающееся сцеплением поверхностей, поэтому оно возможно только в условиях чисто физического опыта; сухое трение, или трение Кулона, возникает между трущимися материалами при полном отсутствии смазки и сопровождается сильным износом, оно полезно и его используют во фрикционных передачах, тормозных устройствах и др. ; полусухое трение может быть между твердыми поверхностями при недостаточной толщине слоя, смазки или молекулярной пленки окислов, который не превышает 0,5 мкм. Близко к полусухому подходит граничное трение, оно встречается на поверхностях скольжения при пуске и остановке машины или при работе ее с малым числом оборотов и большой нагрузкой, когда масляная граничная пленка настолько тонка (около 0,1 мкм), что течения масла между трущимися поверхностями не может быть.

; полусухое трение может быть между твердыми поверхностями при недостаточной толщине слоя, смазки или молекулярной пленки окислов, который не превышает 0,5 мкм. Близко к полусухому подходит граничное трение, оно встречается на поверхностях скольжения при пуске и остановке машины или при работе ее с малым числом оборотов и большой нагрузкой, когда масляная граничная пленка настолько тонка (около 0,1 мкм), что течения масла между трущимися поверхностями не может быть.

Как показали исследования, сухое, полусухое и граничное трения качественно подчиняются одним и тем же законам.

Полужидкостное трение возникает тогда, когда толщина слоя масла недостаточна или этот слой не образует непрерывной масляной пленки и в некоторых местах между трущимися поверхностями появляются небольшие островки, где выступы непосредственно соприкасаются со скользящими поверхностями. В условиях полужидкостного трения нагревание и износ деталей будут меньше,, чем при граничном трении. Жидкостное трение возможно только при наличии нормального смазочного слоя толщиной 10—15 мкм, полностью разделяющего их, когда непосредственное трение металлических поверхностей заменяется внутренним трением слоев смазочного материала в самой его прослойке.

Жидкостное трение возможно только при наличии нормального смазочного слоя толщиной 10—15 мкм, полностью разделяющего их, когда непосредственное трение металлических поверхностей заменяется внутренним трением слоев смазочного материала в самой его прослойке.

Согласно теоретическим данным, эта сила трения изменяется прямопропорционально вязкости масла.

Режим трения может быть воспроизведен эмпирической зависимостью коэффициента трения f от параметра υμ/p , где μ — динамичеcкая вязкость смазки, υ — относительная скорость скольжения поверхностей трения, р — удельная нагрузка на поверхности. Закономерность, этой зависимости выражается кривой Герси— Штрибека (рис. 91, а). Правая ветвь I—II ее соответствует жидкостному трению, при котором толщина слоя смазки, засасываемого в зазор между поверхностями уменьшается при снижении скорости скольжения или при возрастании нагрузки. Это приводит к ослаблению сопротивления сдвигу масляной пленки, т. е. к снижению коэффициента внутреннего трения. Область, полужидкостного трения II — III охватывает небольшой участок кривой и минимальное значение коэффициента трения определяется критической толщиной масляной пленки, зависящей от шероховатости поверхностей трения, их материала и вязкости смазки.

е. к снижению коэффициента внутреннего трения. Область, полужидкостного трения II — III охватывает небольшой участок кривой и минимальное значение коэффициента трения определяется критической толщиной масляной пленки, зависящей от шероховатости поверхностей трения, их материала и вязкости смазки.

На рис. 91,6 схематично изображена прослойка масла между цапфой и вкладышем в сильно увеличенном виде. Пусть она состоит из пяти слоев. Первый слой вследствие прилипания к вращающейся цапфе будет Двигаться почти с той же скоростью, что и поверхность цапфы.

Почему Kixx?

Kixx и Triple Double Technology

Автомобильные смазочные материалы Kixx разработаны с использованием передовой технологии Triple Double, разработанной в результате обширных исследований и испытаний в GS Caltex.

Наша технология Triple Double, состоящая из технологии Тройной защиты и технологии Двойного эффекта, обеспечивает оптимальную производительность в любое время и в любом месте.

Triple Double Technology

Технология Тройной защиты (Triple Anti Technology) значительно снижает трение в двигателе благодаря модификаторам трения, что в конечном счете улучшает экономию топлива. Результаты испытаний MTM показывают более низкий коэффициент трения для моторного масла Kixx, содержащего модификатор трения, по сравнению с аналогичным продуктом без модификатора трения. В итоге экономия топлива возросла на 1,5 % при использовании моторного масла Kixx.

Технология Тройной защиты предотвращает образование нагара и шлама, вызванных термическим окислением смазочных материалов при высоких температурах. Увеличение вязкости Kixx G1 значительно ниже требований спецификации, что подтверждает отличную стойкость масла к окислению.

Технология Тройной защиты (Triple Anti Technology) предотвращает износ двигателя и продлевает его срок службы благодаря противоизносным присадкам, образующим смазочную пленку между движущимися частями.

Полевые испытания Kixx G1 показывают значительно меньший износ деталей двигателя по сравнению с маслами класса API SM.

Технология двойного эффекта

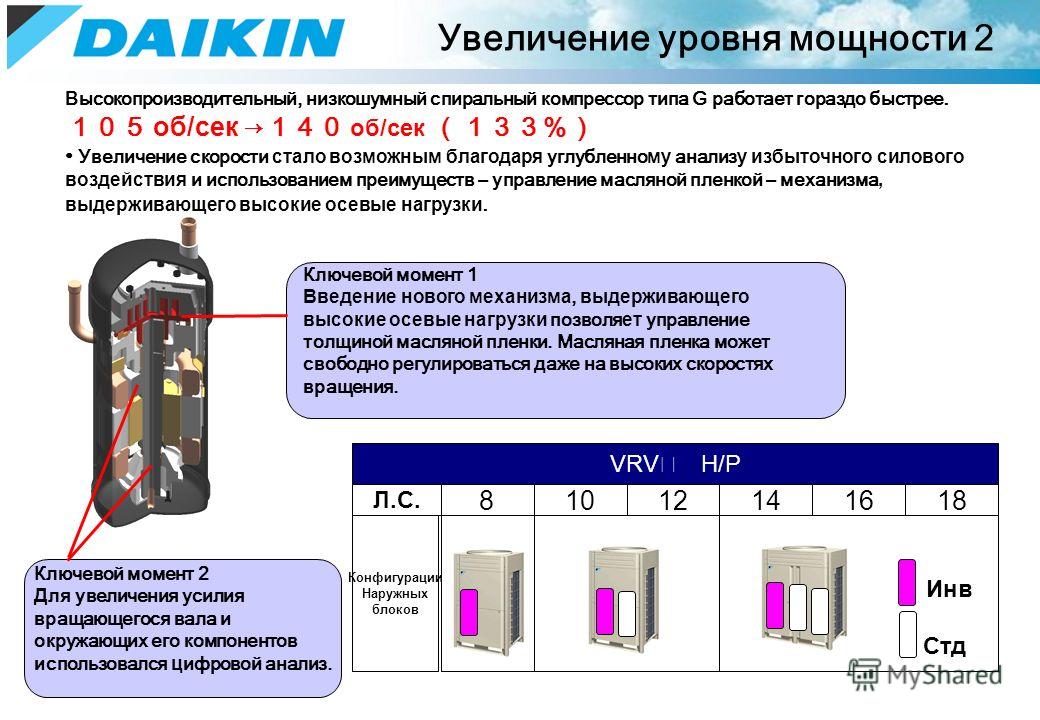

Технология двойного эффекта (Double Boosting Technology) позволяет поддерживать оптимальное значение вязкости в широком диапазоне температур. Обеспечивается стабильный пуск двигателя при низких температурах, а также достаточная толщина масляной пленки при высоких температурах. Используемое при производстве продукции базовое масло Kixx LUBO, по результатам тестов в симуляторе холодного пуска (CCS тест) показывает более низкое значение динамической вязкости по сравнению с базовыми маслами конкурентов, что свидетельствует о его хороших низкотемпературных свойствах.

Механическое воздействие в нагруженных узлах двигателя может привезти к снижению вязкости масла и сокращению толщины масляной пленки. Технология двойного эффекта повышает стойкость масла к сдвиговым нагрузкам, поэтому смазочные материалы Kixx сохраняют высокие защитные свойства в течение всего срока эксплуатации.

Kixx с технологией Dual Plus

Технология Dual Plus основана на применении полиальфаолефинов (PAO), которые обладают превосходной стойкостью к окислению, отличными низкотемпературными свойствами и защитой от износа даже в условиях высоких нагрузок.

Технология Dual Plus обеспечивает комфортное вождение даже в тяжелых дорожных условиях.

Защита от износа

Уникальные свойства полиальфаолефинов позволяют снизить трение, а следовательно износ двигателя, поэтому увеличивается его ресурс, снижается шум его работы и увеличивается экономия топлива.

Комфортное вождение

Превосходная стойкость к окислению и воздействию высоких температур сводит к минимуму риск образования отложений в двигателе и обеспечивает его стабильную работу. Чистый двигатель работает лучше.

Измерение толщины масляной пленки в коренных подшипниках работающего двигателя с помощью тонкопленочного электрода

Автор (ы): Такуми Катаока, Такаши Кикучи, Кацухиро Ашихара

Филиал: Nippon Soken, Inc., Toyota Motor Corp., Taiho Kogyo Co., Ltd.

Страниц: 9

Событие: Международное совещание SAE по силовым агрегатам, топливу и смазочным материалам

ISSN: 1946-3952

e-ISSN: 1946–3960

Также в: SAE International Journal of Fuels and Lubricants-V121-4EJ, SAE International Journal of Fuels and Lubricants-V121-4

Прогноз толщины масляной пленки трохоидального насоса

1.

Введение

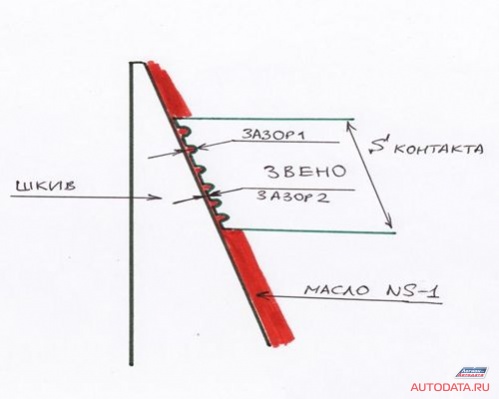

ВведениеГероторные насосы являются одним из типов машин объемного действия, рабочее колесо которых состоит из зубчатой пары с внутренним трохоидным зацеплением. Компактный дизайн, простая конструкция, высокая надежность и низкая цена — вот некоторые из особенностей, которые делают гидротехники подходящими для многих инженерных приложений, особенно для приложений низкого давления в автомобильной промышленности. Основными недостатками героторных насосов являются износ контактных поверхностей зубьев шестерен и утечка жидкости, и эти проблемы являются предметом постоянных исследований.

После промышленного и технологического развития исследования в области срока службы зубчатых трансмиссий все больше сосредотачивались на проблеме трения и износа как основных причин отказа систем зубчатой трансмиссии. Поскольку наибольшее количество отказов возникает в результате усталостного повреждения рабочих поверхностей зубьев, приоритетное внимание уделяется повышению их износостойкости. В этом отношении это обнадеживает развитие инженерных методов для прогнозирования трибологических характеристик зубчатых пар, включая трохоидальные шестерни героторного насоса (Paffoni 2003).Производительность и срок службы масляного насоса в основном зависят от формы конструкции и износостойкости ротора. Большое влияние на процесс изнашивания оказывают кинематические параметры сцепления (скольжение, качение, качение со скольжением), наличие примесных частиц, структура и состав поверхностей и поверхностных слоев материала, состав смазочного слоя, геометрические характеристики. , и шероховатость соприкасающихся поверхностей. Модели износа, представленные в доступной литературе, были разработаны на основе теоретических и экспериментальных исследований преимущественно эвольвентной передачи.Полученные расчетные соотношения содержат общие переменные, которые позволяют учитывать доминирующие факторы, влияющие на процесс изнашивания (Онищенко, 2008). Это дает возможность их применения для расчета коэффициента трения и анализа режима смазки трохоидальной передачи героторного масляного насоса.

В этом отношении это обнадеживает развитие инженерных методов для прогнозирования трибологических характеристик зубчатых пар, включая трохоидальные шестерни героторного насоса (Paffoni 2003).Производительность и срок службы масляного насоса в основном зависят от формы конструкции и износостойкости ротора. Большое влияние на процесс изнашивания оказывают кинематические параметры сцепления (скольжение, качение, качение со скольжением), наличие примесных частиц, структура и состав поверхностей и поверхностных слоев материала, состав смазочного слоя, геометрические характеристики. , и шероховатость соприкасающихся поверхностей. Модели износа, представленные в доступной литературе, были разработаны на основе теоретических и экспериментальных исследований преимущественно эвольвентной передачи.Полученные расчетные соотношения содержат общие переменные, которые позволяют учитывать доминирующие факторы, влияющие на процесс изнашивания (Онищенко, 2008). Это дает возможность их применения для расчета коэффициента трения и анализа режима смазки трохоидальной передачи героторного масляного насоса. Первоначальные дефекты контактной поверхности также могут сильно влиять на контактные силы и вибрации. , как показано в Liu (2020) для систем ротор-роликовый подшипник (RBHS).Кроме того, на процесс износа также могут сильно влиять изменения контактных сил и вибрации между контактными телами. Несмотря на то, что дополнительные зоны возбуждения имеют большое влияние на вибрации и контактные силы, динамическая модель трохоидального насоса не будет изучаться в этой статье. Создание динамической модели с учетом влияния дополнительной зоны возбуждения, материала корпуса и длины разлома позволило бы значительно улучшить прогнозирование ошибок в работе трохоидального насоса.За последние несколько десятилетий было опубликовано несколько работ, в которых представлены результаты исследования сложных процессов трения и износа в эвольвентных зубчатых колесах. Этому способствовало развитие эластогидродинамической (ЭГД) теории смазки, в которой наблюдался минимальный масляный слой между сопряженными поверхностями, чтобы определить режим смазки.

Первоначальные дефекты контактной поверхности также могут сильно влиять на контактные силы и вибрации. , как показано в Liu (2020) для систем ротор-роликовый подшипник (RBHS).Кроме того, на процесс износа также могут сильно влиять изменения контактных сил и вибрации между контактными телами. Несмотря на то, что дополнительные зоны возбуждения имеют большое влияние на вибрации и контактные силы, динамическая модель трохоидального насоса не будет изучаться в этой статье. Создание динамической модели с учетом влияния дополнительной зоны возбуждения, материала корпуса и длины разлома позволило бы значительно улучшить прогнозирование ошибок в работе трохоидального насоса.За последние несколько десятилетий было опубликовано несколько работ, в которых представлены результаты исследования сложных процессов трения и износа в эвольвентных зубчатых колесах. Этому способствовало развитие эластогидродинамической (ЭГД) теории смазки, в которой наблюдался минимальный масляный слой между сопряженными поверхностями, чтобы определить режим смазки. На основе этой теории был разработан ряд эмпирических формул для расчета текущего значения коэффициента трения контактных поверхностей (Misharin 1958; Benedict and Kelley 1961; Hohn et al.1966; О’Донохью и Кэмерон, 1966 г .; Дроздов и др. 1986; Сюй 2005). Björling et al. (2011) представили метод оценки и представления поведения контактного трения в трибологических системах EHL в отношении шероховатости поверхности, температуры и параметров масла при различных условиях эксплуатации. Fernandes et al. (2015 a , 2015 b , 2015 c ) исследовали потери мощности редуктора с учетом влияния шестерен, подшипников качения и уплотнений, влияния условий эксплуатации, состава смазки и метода смазки.Рентгеновская фотоэлектронная спектроскопия (XPS) была использована для характеристики трибопленок, образованных на опорных роликах и дорожках качения, Hammami et al. (2017) при граничном режиме смазки. Образование пленки и фрикционное поведение высоконагруженных контактов с эластогидродинамической смазкой (EHL) с водосодержащими жидкостями исследовали Yilmaz et al.

На основе этой теории был разработан ряд эмпирических формул для расчета текущего значения коэффициента трения контактных поверхностей (Misharin 1958; Benedict and Kelley 1961; Hohn et al.1966; О’Донохью и Кэмерон, 1966 г .; Дроздов и др. 1986; Сюй 2005). Björling et al. (2011) представили метод оценки и представления поведения контактного трения в трибологических системах EHL в отношении шероховатости поверхности, температуры и параметров масла при различных условиях эксплуатации. Fernandes et al. (2015 a , 2015 b , 2015 c ) исследовали потери мощности редуктора с учетом влияния шестерен, подшипников качения и уплотнений, влияния условий эксплуатации, состава смазки и метода смазки.Рентгеновская фотоэлектронная спектроскопия (XPS) была использована для характеристики трибопленок, образованных на опорных роликах и дорожках качения, Hammami et al. (2017) при граничном режиме смазки. Образование пленки и фрикционное поведение высоконагруженных контактов с эластогидродинамической смазкой (EHL) с водосодержащими жидкостями исследовали Yilmaz et al. (2019). Измерения на двухдисковом испытательном стенде показали, что коэффициенты трения равны. Кришнакумари и др. Провели категоризацию отказов зубчатых колес в трех различных режимах смазки, EHD, смешанном и режиме сухого трения.(2012). Было показано, что удельную толщину пленки (Λ) можно использовать для определения степени износа шестерен с учетом температуры масла, нагрузки и вибрации. Furustig et al. (2015) исследовали контакт между зубчатой передачей геротора экспериментально и с численной реализацией модели износа на основе Арчарда в сочетании с концепцией распределения нагрузки. Износ на вершине зуба, вызванный механизмами износа, в численной модели не учитывается. Программа для изучения мгновенного изменения коэффициента трения вдоль линии действия в выброшенных цилиндрических зубчатых колесах была разработана Бернардом и др.(2016). Подтверждено, что законы трения Кахрамана и Сю следует использовать для расчета мгновенных потерь мощности из-за явления трения в задействованном цилиндрическом зубчатом колесе.

(2019). Измерения на двухдисковом испытательном стенде показали, что коэффициенты трения равны. Кришнакумари и др. Провели категоризацию отказов зубчатых колес в трех различных режимах смазки, EHD, смешанном и режиме сухого трения.(2012). Было показано, что удельную толщину пленки (Λ) можно использовать для определения степени износа шестерен с учетом температуры масла, нагрузки и вибрации. Furustig et al. (2015) исследовали контакт между зубчатой передачей геротора экспериментально и с численной реализацией модели износа на основе Арчарда в сочетании с концепцией распределения нагрузки. Износ на вершине зуба, вызванный механизмами износа, в численной модели не учитывается. Программа для изучения мгновенного изменения коэффициента трения вдоль линии действия в выброшенных цилиндрических зубчатых колесах была разработана Бернардом и др.(2016). Подтверждено, что законы трения Кахрамана и Сю следует использовать для расчета мгновенных потерь мощности из-за явления трения в задействованном цилиндрическом зубчатом колесе. Используя формулы из доступной литературы, Иванович и др. Определили характер изменения текущего коэффициента трения в трохоидальном насосе. (2016 a , 2016 b ). Hoehn et al. (2012) разработали метод расчета, который учитывает влияние различного направления скорости на расчет толщины масляной пленки.Контактный анализ циклоидного привода также соответствует контактному анализу трохоидного насоса из-за схожести профиля зубьев шестерни. В Hwang и Hsieh (2007) была предложена математическая модель для определения возможной области проектирования для внутреннего циклоидального зубчатого колеса с небольшой разницей в количестве зубьев. Новый циклоидный привод с двойными контактными линиями между одной парой зубьев, основанный на применении теории зубчатых колес с двойным охватом в циклоидных приводах, представлен в Chen et al.(2012), с анализом характеристик зацепления. Hsieh (2014, 2015) исследовал динамическое поведение циклоидальных редукторов скорости с вертушками и нештифтовыми конструкциями, а также показал, что конструкция штифта вызывает более значительную вибрацию и большее колебание напряжения, чем конструкция без штифта.

Используя формулы из доступной литературы, Иванович и др. Определили характер изменения текущего коэффициента трения в трохоидальном насосе. (2016 a , 2016 b ). Hoehn et al. (2012) разработали метод расчета, который учитывает влияние различного направления скорости на расчет толщины масляной пленки.Контактный анализ циклоидного привода также соответствует контактному анализу трохоидного насоса из-за схожести профиля зубьев шестерни. В Hwang и Hsieh (2007) была предложена математическая модель для определения возможной области проектирования для внутреннего циклоидального зубчатого колеса с небольшой разницей в количестве зубьев. Новый циклоидный привод с двойными контактными линиями между одной парой зубьев, основанный на применении теории зубчатых колес с двойным охватом в циклоидных приводах, представлен в Chen et al.(2012), с анализом характеристик зацепления. Hsieh (2014, 2015) исследовал динамическое поведение циклоидальных редукторов скорости с вертушками и нештифтовыми конструкциями, а также показал, что конструкция штифта вызывает более значительную вибрацию и большее колебание напряжения, чем конструкция без штифта. Влияние нормальной нагрузки, радиуса кривизны в точке зацепления, радиуса галтели, а также скорости на условия смазки обсуждалось и анализировалось в Wei et al. (2015) для модифицированной циклоидальной передачи, используемой в редукторе RV.Михайлидис и др. (2016) исследовали толщину пленки EHD и потери мощности циклоидных редукторов в зависимости от нагрузки. В исследовании используются уравнения зацепления и идеальная модель распределения нагрузки для расчета давления, качения и скольжения на контактах типичного 1-дискового циклоидного редуктора. Сюй и его коллеги создали динамические модели циклоидного привода с учетом влияния цилиндрического роликоподшипника поворотного рычага (Xu and Yang, 2016), а также для точного прогнозирования количества штифтов, используемых для передачи нагрузки в циклоидном приводе с монтажным зазором (Xu 2019 ).Аналогичная обобщенная динамическая модель была разработана для исследования влияния изменения геометрических конструктивных параметров профиля зуба циклоидальной шестерни и подшипников поворотного рычага на динамический контактный отклик и характеристики передачи внутренней нагрузки в передаче подшипник – циклоида – вертушка.

Влияние нормальной нагрузки, радиуса кривизны в точке зацепления, радиуса галтели, а также скорости на условия смазки обсуждалось и анализировалось в Wei et al. (2015) для модифицированной циклоидальной передачи, используемой в редукторе RV.Михайлидис и др. (2016) исследовали толщину пленки EHD и потери мощности циклоидных редукторов в зависимости от нагрузки. В исследовании используются уравнения зацепления и идеальная модель распределения нагрузки для расчета давления, качения и скольжения на контактах типичного 1-дискового циклоидного редуктора. Сюй и его коллеги создали динамические модели циклоидного привода с учетом влияния цилиндрического роликоподшипника поворотного рычага (Xu and Yang, 2016), а также для точного прогнозирования количества штифтов, используемых для передачи нагрузки в циклоидном приводе с монтажным зазором (Xu 2019 ).Аналогичная обобщенная динамическая модель была разработана для исследования влияния изменения геометрических конструктивных параметров профиля зуба циклоидальной шестерни и подшипников поворотного рычага на динамический контактный отклик и характеристики передачи внутренней нагрузки в передаче подшипник – циклоида – вертушка. механизмы, которые используются в редукторах вектора вращения шарниров (RV) роботов (Xu et al., 2019) .Представленный обзор свидетельствует об актуальности исследования как трохоидного зацепления, так и явления трения и износа.Эти аспекты послужили стимулом для исследования условий повышения надежности и срока службы героторного шестеренчатого насоса. Цели исследования исходили из обнаруженных недостатков в применении аналитических методов для определения трибологических характеристик трохоидных зацеплений, а также из необходимости оптимизации конструкции профилей зубчатых колес с точки зрения реализации большей эффективности. В статье разработана математическая модель для прогнозирования характеристик износа шестерен героторного насоса с учетом изменения условий контакта.Во время сцепления меняются геометрические и кинематические параметры, а также контактные нагрузки, а также условия трения и износа и режим смазки. Модель разработана в виде нескольких программных модулей, которые позволяют идентифицировать следующие переменные: положение точки контакта, эквивалентную кривизну профиля зуба в точке контакта, относительную, переносную и абсолютную скорость точки контакта, скорость скольжения и скорость качения.

механизмы, которые используются в редукторах вектора вращения шарниров (RV) роботов (Xu et al., 2019) .Представленный обзор свидетельствует об актуальности исследования как трохоидного зацепления, так и явления трения и износа.Эти аспекты послужили стимулом для исследования условий повышения надежности и срока службы героторного шестеренчатого насоса. Цели исследования исходили из обнаруженных недостатков в применении аналитических методов для определения трибологических характеристик трохоидных зацеплений, а также из необходимости оптимизации конструкции профилей зубчатых колес с точки зрения реализации большей эффективности. В статье разработана математическая модель для прогнозирования характеристик износа шестерен героторного насоса с учетом изменения условий контакта.Во время сцепления меняются геометрические и кинематические параметры, а также контактные нагрузки, а также условия трения и износа и режим смазки. Модель разработана в виде нескольких программных модулей, которые позволяют идентифицировать следующие переменные: положение точки контакта, эквивалентную кривизну профиля зуба в точке контакта, относительную, переносную и абсолютную скорость точки контакта, скорость скольжения и скорость качения. , контактные силы и контактные напряжения.Затем было проанализировано влияние различных параметров на режим смазки и толщину масляной пленки. Для прогнозирования минимальной толщины масляной пленки использовалось эмпирическое уравнение Хамрока и Доусона, которое было принято Lubrecht et al. (2009) в качестве стандартного уравнения для режима смазки EHL. Эта статья представляет собой оригинальный вклад в проблему прогнозирования толщины масляной пленки между контактными поверхностями трохоидальных зубов с учетом изменения направления скорости прокатки, что не подчеркивалось в предыдущих исследованиях и существенно влияет на распределение минимальная толщина масляной пленки.

, контактные силы и контактные напряжения.Затем было проанализировано влияние различных параметров на режим смазки и толщину масляной пленки. Для прогнозирования минимальной толщины масляной пленки использовалось эмпирическое уравнение Хамрока и Доусона, которое было принято Lubrecht et al. (2009) в качестве стандартного уравнения для режима смазки EHL. Эта статья представляет собой оригинальный вклад в проблему прогнозирования толщины масляной пленки между контактными поверхностями трохоидальных зубов с учетом изменения направления скорости прокатки, что не подчеркивалось в предыдущих исследованиях и существенно влияет на распределение минимальная толщина масляной пленки.3. Анализ влияния различных параметров на режим смазки

Анализ проводился в программном обеспечении MATLAB, в рамках которого была разработана программная процедура, позволяющая отслеживать изменения наблюдаемых параметров. Для проведения наилучшего анализа влияния различных параметров на режим смазки были приняты три модели трохоидальных насосов с различными основными параметрами, перечисленными в таблице 1 (Иванович и др. , 2016 a , 2016 b ).Остальные исходные данные, взятые из существующей физической модели и условий эксплуатации трохоидального насоса, приведены в Таблице 2.

, 2016 a , 2016 b ).Остальные исходные данные, взятые из существующей физической модели и условий эксплуатации трохоидального насоса, приведены в Таблице 2.Таблица 1.

Таблица 1. Параметры профиля зубьев шестерни.Таблица 2.

Таблица 2. Исходные данные. При трохоидальном профиле изменение знака радиуса кривизны происходит в точке перегиба, где кривая переходит от выпуклой формы к вогнутой и наоборот. Диаграммы эквивалентного радиуса кривизны показаны на рис. 2 в зависимости от угла поворота только для выпуклого участка профиля.Рис. 2.

Рис. 2. Эквивалентный радиус кривизны. [Цвет онлайн.] Эквивалентный радиус кривизны имеет локальное максимальное значение в точке контакта верхней кромки зуба ( β = 0 °), после чего он монотонно уменьшается до минимума, а затем асимптотически возрастает в сторону + ∞ , когда точка перегиба появляется под углом (Иванович 2007):(11)

На рис.2 пунктирными линиями отмечены точки с наименьшим эквивалентным радиусом кривизны на выпуклом участке профиля под углом (Иванович 2007 ):(12)

Таким образом, скорость качения активных поверхностей зубьев оказывает существенное влияние на формирование смазочного слоя: с увеличением его значения улучшаются условия для образования масляной пленки, создавая тем самым более благоприятные условия для контакта зубов.

Рис. 3.

Рис. 3. Распределение суммарной скорости прокатки. [Цветной онлайн.] Анализ режима смазки будет рассматриваться через два периода контакта или две части. Распределение скорости скольжения, суммарной скорости качения и угла наклона для модели B показано на рис. 4. Первая часть относится к периоду сцепления от входа в профиль в муфте до момента, когда изменяется скорость качения внешней шестерни. направление. Этот момент соответствует достижению положения максимального угла наклона δ max . Вторая часть — от момента достижения максимального угла наклона до конца стыковки профилей, когда угол наклона составляет δ = 0.Кривые скоростей скольжения и суммарных скоростей качения обрезаются в момент достижения максимального угла наклона.

Распределение скорости скольжения, суммарной скорости качения и угла наклона для модели B показано на рис. 4. Первая часть относится к периоду сцепления от входа в профиль в муфте до момента, когда изменяется скорость качения внешней шестерни. направление. Этот момент соответствует достижению положения максимального угла наклона δ max . Вторая часть — от момента достижения максимального угла наклона до конца стыковки профилей, когда угол наклона составляет δ = 0.Кривые скоростей скольжения и суммарных скоростей качения обрезаются в момент достижения максимального угла наклона.Рис. 4.

Рис. 4. Распределение скоростей и угла наклона для модели B. [Цветной онлайн.] Распределение минимальной толщины масляной пленки для каждой модели и для исходных данных в Таблице 2 показано на Рис. 5, предполагая, что шероховатость поверхности R a1 = R a2 = 0,2 мкм.Рис. 5.