Системы впрыска топлива — моно, распределенный, непосредственный

Системы впрыска топлива с внешним смесеобразованием

В системах впрыска топлива с внешним смесеобразованием приготовление топливовоздушной смеси происходит вне камеры сгорания двигателя (во впускном тракте).

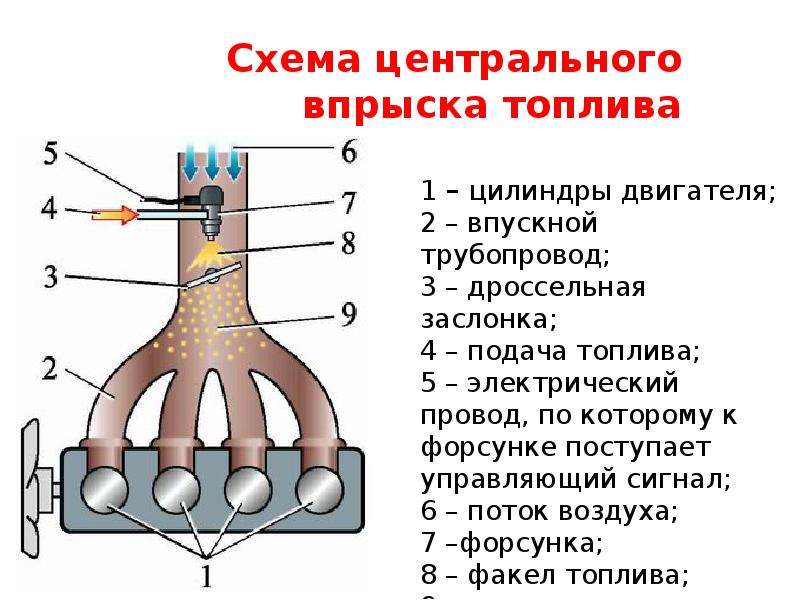

Одноточечный (центральный, моно) впрыск топлива (SPI)

Одноточечный впрыск – это электронно-управляемая система впрыска топлива, в которой электромагнитная форсунка периодически впрыскивает топливо во впускной трубопровод перед дроссельной заслонкой (подробнее об этой системе смотрите в статье Моновпрыск)

Многоточечный (распределенный) впрыск топлива (MPI)

Многоточечный впрыск создает условия для более оптимальной, по сравнению с одноточечным впрыском, работы системы смесеобразования.

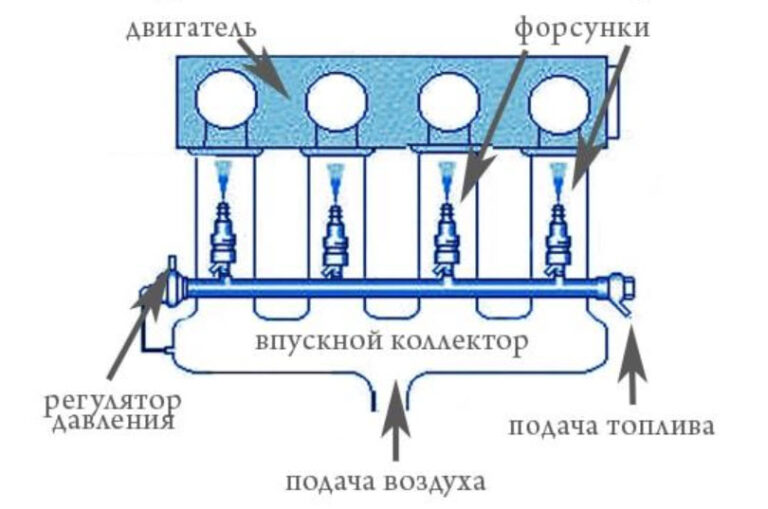

Для каждого цилиндра предусмотрена топливная форсунка, через которую топливо впрыскивается непосредственно перед впускным клапаном. В качестве примера такого использования многоточечного впрыска можно назвать системы KE- и L-Jetronic.

В качестве примера такого использования многоточечного впрыска можно назвать системы KE- и L-Jetronic.

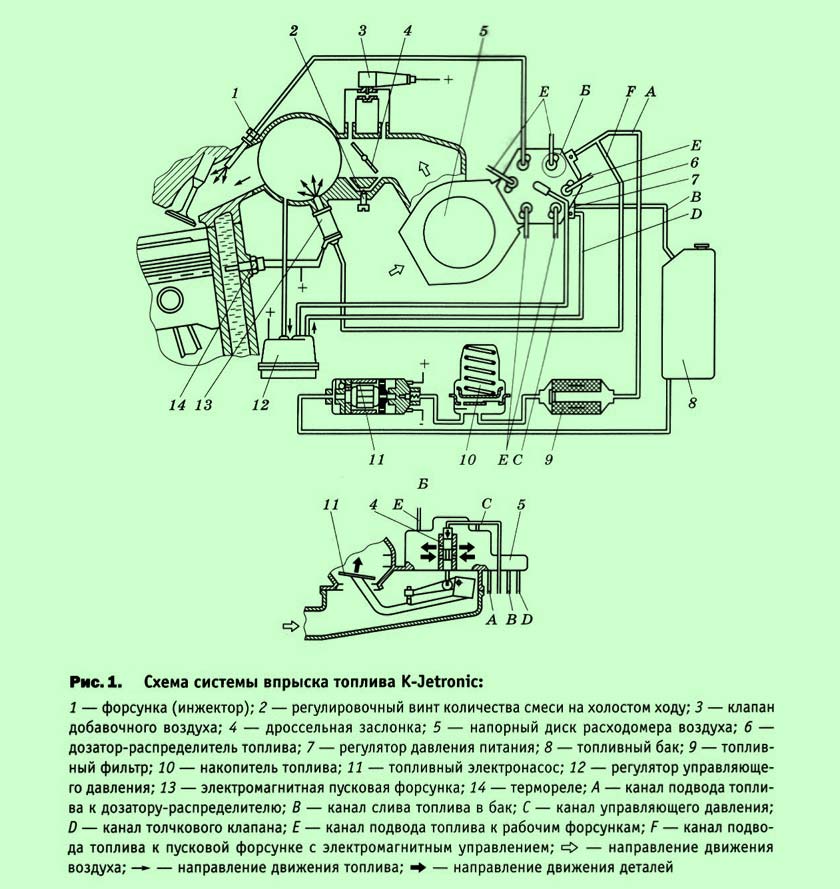

Механическая система впрыска топлива

В механической системе впрыска топлива масса впрыскиваемого топлива определяется топливо-распределительным устройством (дозатором), от которого топливо направляется к форсунке, автоматически открывающейся при определенном давлении. Примером использования механического впрыска является система K-Jetronic с непрерывным впрыскиванием топлива.

Комбинированная электронно-механическая система впрыска топлива

Комбинированная система впрыска базируется на механической, которая для более точного управления впрыскиванием снабжена электронным блоком, управляющим режимом работы насоса и форсунок с топливо распределительным устройством. Примером комбинированного впрыска служит система KE-Jetronic.

Электронные системы впрыска топлива

Электронно управляемые системы впрыска обеспечивают прерывистый впрыск топлива форсунками с электромагнитным управлением.

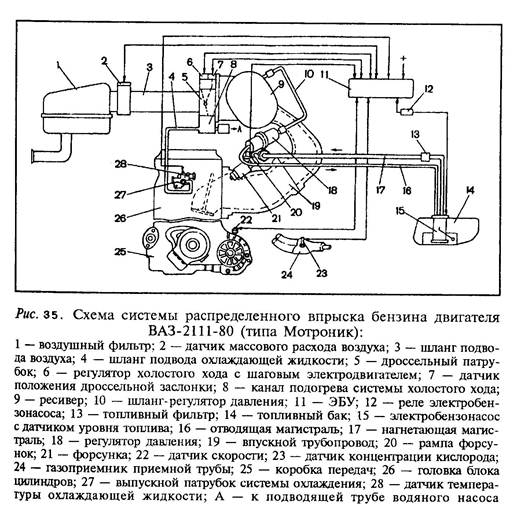

Примеры таких систем: L-Jetronic, LH-Jetronic и подсистема впрыска топлива системы управления двигателем Motronic.

Необходимость соблюдения жестких норм содержания вредных веществ в отработавших газах диктует высокие требования к регулированию состава топливовоздушной смеси и конструкции системы впрыска. При этом важно обеспечить как точность момента впрыска, так и точность дозировки массы впрыскиваемого топлива в зависимости от количества подаваемого воздуха.

Для выполнения этих требований в современных системах многоточечного (распределенного) впрыска топлива на каждый цилиндр двигателя приходится по электромагнитной форсунке, причем управление каждой форсункой осуществляется индивидуально. Количество впрыскиваемого топлива и корректировка момента впрыска рассчитываются для каждой форсунки в электронном блоке управления ( Процесс смесеобразования улучшается за счет впрыскивания точно отмеренного количества топлива непосредственно перед впускным клапаном (или клапанами) в точно установленный момент времени. Это, в свою очередь, в значительной степени предотвращает попадание топлива на стенки впускного трубопровода, что может привести к временным отклонениям коэффициента избытка воздуха от среднего значения в неустановившемся режиме работы двигателя. Так как в многоточечной системе впрыска через впускной трубопровод проходит только воздух, трубопровод может быть выполнен таким образом, чтобы в оптимальной степени соответствовать газодинамическим характеристикам наполнения цилиндров двигателя.

Процесс смесеобразования улучшается за счет впрыскивания точно отмеренного количества топлива непосредственно перед впускным клапаном (или клапанами) в точно установленный момент времени. Это, в свою очередь, в значительной степени предотвращает попадание топлива на стенки впускного трубопровода, что может привести к временным отклонениям коэффициента избытка воздуха от среднего значения в неустановившемся режиме работы двигателя. Так как в многоточечной системе впрыска через впускной трубопровод проходит только воздух, трубопровод может быть выполнен таким образом, чтобы в оптимальной степени соответствовать газодинамическим характеристикам наполнения цилиндров двигателя.

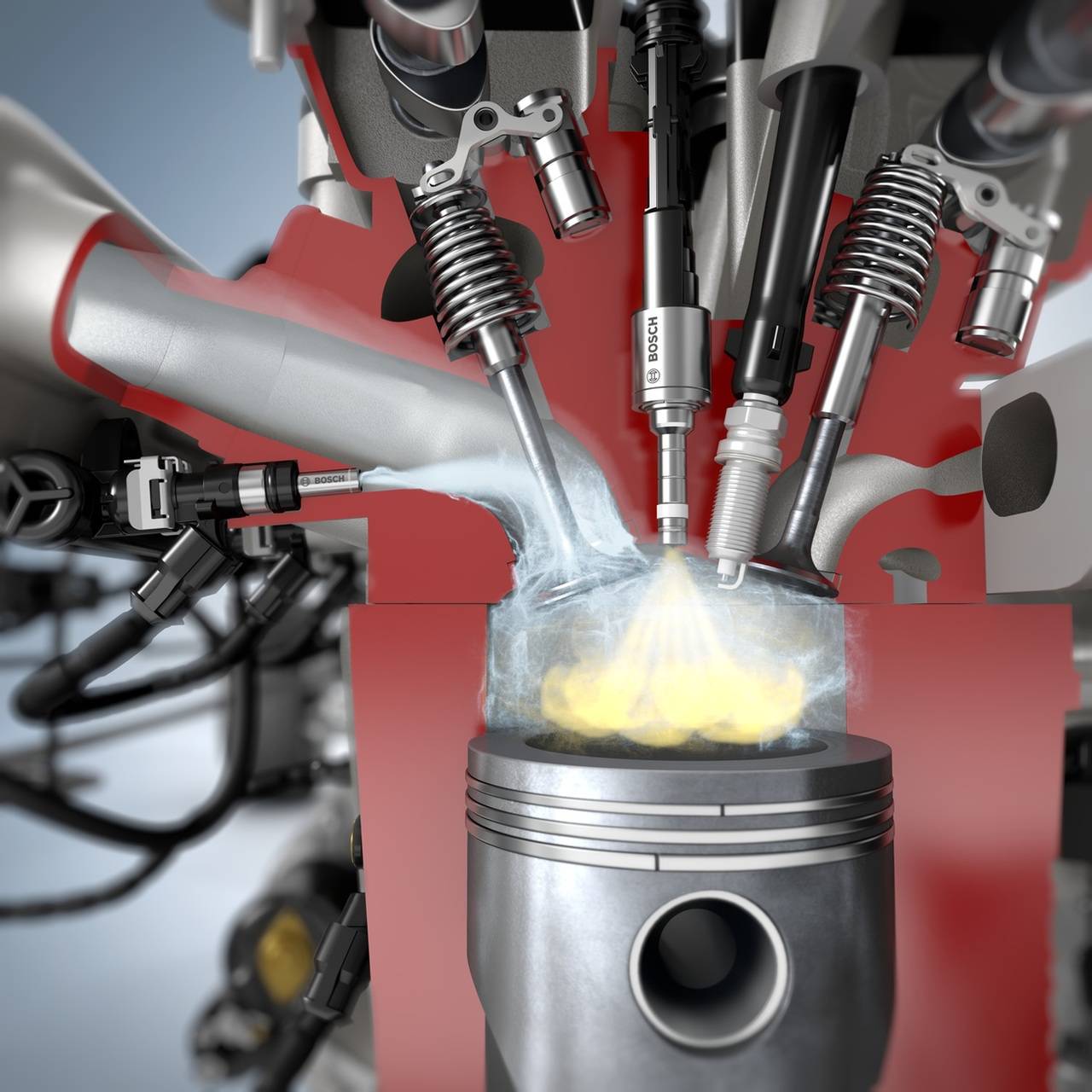

Непосредственный впрыск — системы с внутренним смесеобразованием

В таких системах, называемых системами с непосредственным впрыском (DI), топливные форсунки с электромагнитным приводом, размещенные в каждом цилиндре, впрыскивают топливо непосредственно в камеру сгорания. Смесеобразование происходит внутри цилиндра. Для обеспечения эффективного сгорания смеси существенную роль играет процесс распыления выходящего из форсунки топлива.

Смесеобразование происходит внутри цилиндра. Для обеспечения эффективного сгорания смеси существенную роль играет процесс распыления выходящего из форсунки топлива.

Во впускной трубопровод двигателя с непосредственным впрыском топлива, в отличие от двигателя с внешним смесеобразованием, подается исключительно воздух. Таким образом, исключается попадание топлива на стенки впускного трубопровода.

Если при внешнем смесеобразовании в процессе сгорания обычно присутствует однородная топливовоздушная смесь, то при внутреннем смесеобразовании двигатель может работать как с однородной, так и с неоднородной смесью.

Работа двигателя при послойном распределении смеси

Смесь при послойном распределении заряда воспламеняется только в зоне вокруг свечи зажигания. В остальных частях камеры сгорания содержатся свежая смесь и остаточные отработавшие газы двигателя без следов несгоревшего топлива. На режимах холостого хода и при малой нагрузке таким образом обеспечивается работа на обедненной смеси, что приводит к снижению расхода топлива.

Работа двигателя при наличии однородной смеси

Однородная смеси занимает полностью объем камеры сгорания (как и при внешнем смесеобразовании), и весь заряд свежего воздуха, поступившего в камеру, участвует в процессе сгорания. Поэтому этот способ образования смеси применяется в условиях работы двигателя при полной и средней нагрузках.

Другие статьи по системам впрыска топлива

Типы систем питания инжекторных двигателей.

Классификация инжекторных двигателей

Типы систем питания с впрыском бензина

По конструктивным и функциональным признакам системы питания, использующие впрыск бензина вместо карбюрации могут существенно отличаться. Творчество конструкторов и инженеров в этом направлении привело к созданию широкого спектра систем впрыска, из которых можно выделить наиболее широко применяемые и используемые, объединяя их по основным признакам.

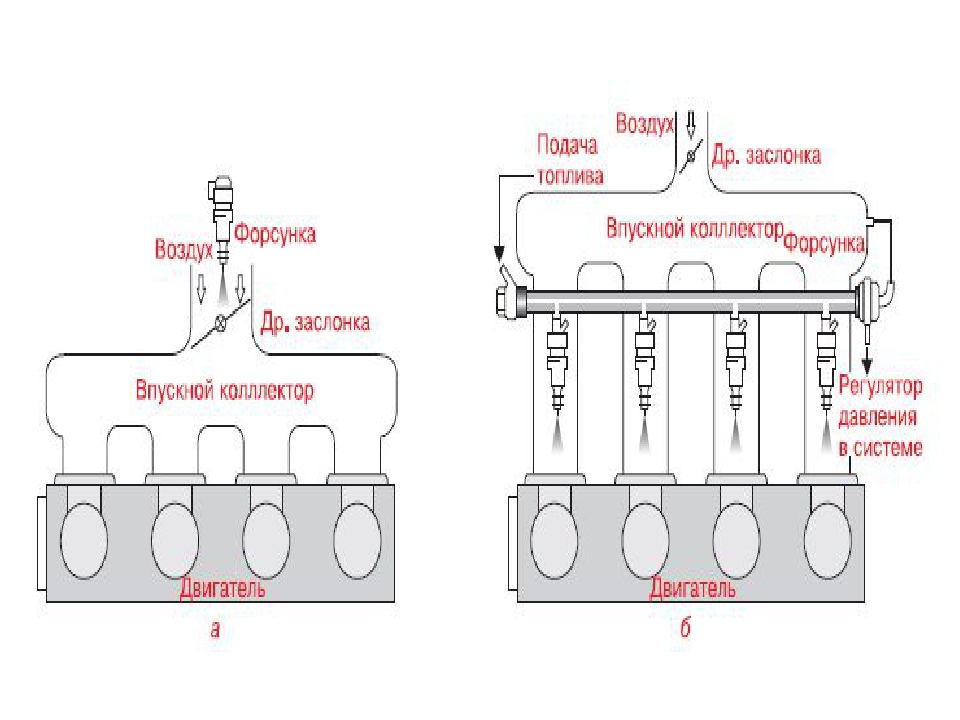

Впрыскивающие бензиновые системы, в первую очередь, подразделяют по месту подвода топлива – центральный одноточечный впрыск, распределенный впрыск и непосредственный впрыск в цилиндры двигателя.

При центральном впрыске (Рис. 1, а) используется одна форсунка, которая устанавливается на месте карбюратора и осуществляет впрыск во впускной трубопровод, обслуживая все цилиндры двигателя.

Такие конструкции являются «пионерами» в системах, использующих впрыск бензина, поэтому в свое время получило довольно широкое распространение. Принципиально система центрального впрыска простая: в ней используется одна форсунка, которая постоянно распыляет бензин в один на все цилиндры впускной коллектор. В коллектор из воздушного фильтра подается и воздух, здесь образуется горючая смесь, которая через впускные клапаны поступает в цилиндры и воспламеняется.

Однако центральный впрыск имеет и недостатки, в частности, эта система не позволяет обеспечить выполнение все возрастающих требований экологической безопасности. Кроме того, отказ единственной форсунки фактически выводит двигатель из строя. Поэтому в настоящее время двигатели с центральным впрыском практически не выпускаются.

При распределенном впрыске (Рис. 1, б) отдельные форсунки устанавливаются в зоне впускных клапанов каждого цилиндра. Существует несколько разновидностей систем с распределенным впрыском, которые отличаются режимом работы форсунок:

- Одновременный впрыск;

- Попарно-параллельный впрыск;

- Фазированный спрыск.

Одновременный впрыск.

В этом случае форсунки, хоть и расположены во впускном коллекторе каждая у «своего» цилиндра, но открываются в одно время. Можно сказать, что это усовершенствованный вариант моновпрыска, так как здесь работает несколько форсунок, но электронный блок управляет ими, как одной. Однако одновременный впрыск дает возможность индивидуальной регулировки впрыска топлива для каждого цилиндра. В целом, системы с одновременным впрыском просты и надежны в работе, но по характеристикам уступают более современным системам.

Однако одновременный впрыск дает возможность индивидуальной регулировки впрыска топлива для каждого цилиндра. В целом, системы с одновременным впрыском просты и надежны в работе, но по характеристикам уступают более современным системам.

Попарно-параллельный впрыск.

Это усовершенствованный вариант одновременного впрыска, он отличается тем, что форсунки открываются по очереди парами. Обычно работа форсунок настроена таким образом, чтобы одна из них открывалась перед тактом впуска своего цилиндра, а вторая — перед тактом выпуска.

На сегодняшний день этот тип системы впрыска практически не используется, однако на современных двигателях предусмотрена аварийная работа двигателя именно в этом режиме. Обычно такое решение используется при выходе из строя датчиков фаз (датчиков положения распределительного вала), при котором невозможен фазированный впрыск.

Фазированный впрыск.

Это наиболее современный и обеспечивающий наилучшие характеристики тип системы впрыска. При фазированном впрыске число форсунок равно числу цилиндров, и все они открываются и закрываются в зависимости от такта, т. е. подача бензина в цилиндры осуществляется только на впуске каждой форсункой в строго определенный момент времени. При нефазированном впрыске подача осуществляется на каждом обороте коленчатого вала всеми форсунками синхронно.

При фазированном впрыске число форсунок равно числу цилиндров, и все они открываются и закрываются в зависимости от такта, т. е. подача бензина в цилиндры осуществляется только на впуске каждой форсункой в строго определенный момент времени. При нефазированном впрыске подача осуществляется на каждом обороте коленчатого вала всеми форсунками синхронно.

Также к распределенному впрыску можно отнести системы с непосредственным впрыском, однако последние имеют кардинальные конструктивные отличия, поэтому непосредственный впрыск выделяют в отдельный тип.

При непосредственном впрыске (Рис. 1, в) форсунки устанавливают в головку блока цилиндров и осуществляют впрыск непосредственно в камеру сгорания.

Системы с непосредственным впрыском наиболее сложные и дорогие, однако, их применение позволяет обеспечить наилучшие показатели мощности и экономичности бензиновых двигателей. Непосредственный впрыск позволяет быстро изменять режим работы двигателя, максимально точно регулировать подачу топлива в каждый цилиндр и т.

В системах с непосредственным впрыском топлива форсунки установлены непосредственно в головке, распыляя топливо сразу в цилиндр, избегая «посредников» в виде впускного коллектора и впускного клапана (или клапанов).

Такое решение довольно сложно в техническом плане, так как в головке цилиндра, где и так уже расположены клапаны и свеча, необходимо разместить еще и форсунку. Поэтому непосредственный впрыск можно использовать только в достаточно мощных, а поэтому больших по габаритам двигателях. Кроме того, определенные сложности возникают из-за тяжелых условий, в которых приходится работать форсунке, сообщающейся с камерой сгорания. Решение всех этих вопросов связано с повышением стоимости используемых в системах с непосредственным впрыском элементов конструкции. Поэтому непосредственный впрыск в настоящее время используется только на легковых автомобилях высокого класса.

Системы с непосредственным впрыском требовательны к качеству топлива и нуждаются в более частом техническом обслуживании, однако они дают ощутимую экономию топлива и обеспечивают более надежную и качественную работу двигателя. Поэтому в ближайшем будущем они могут потеснить автомобили с инжекторными двигателями, использующими одноточечный и распределенный впрыск.

Поэтому в ближайшем будущем они могут потеснить автомобили с инжекторными двигателями, использующими одноточечный и распределенный впрыск.

Кроме перечисленных выше разновидностей систем впрыска по месту подвода топлива их классифицируют, также по следующим признакам:

- по способу подачи топлива – непрерывный или прерывистый впрыск;

- по типу узлов, дозирующих топливо – плунжерные насосы, распределители, форсунки, регуляторы давления;

- по способу регулирования количества горючей смеси – пневматическое, механическое, электронное. Электронный способ регулирования количества подаваемого топлива является наиболее прогрессивным и в настоящее время вытесняет механический и пневматический способы.

- по основным параметрам регулирования состава горючей смеси – разрежению во впускном трубопроводе, углу поворота дроссельной заслонки, расходу воздуха и др.

Таким образом, смесеобразование в инжекторных двигателях в зависимости от применяемого способа подачи топлива происходит или в определенных зонах впускного трубопровода, или непосредственно в цилиндры двигателя, при этом могут использоваться различные устройства для впрыска и управления впрыском.

***

Системы с центральным впрыском топлива

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Системы впрыска. Описание. Характеристики

В наше время на автомобили устанавливают современные системы впрыска топлива. Система впрыска исходя из своего названия предназначена для впрыска топлива. Ее устанавливают на дизельные и бензиновые двигатели.

Система впрыска бензиновых двигателей. Работа бензинового двигателя начинается с вырабатывания искры которая воспламеняет однообразную топливо-воздушную смесь образующуюся в двигателе. Как и в бензиновых двигателях в дизельных топливо впрыскивается под давлением, это способствует воспламенению смеси. Все это дает возможность определить величину топлива которое впрыскивается увеличивая мощность двигателя. Данная система имеет систему подачи топлива, которая является основой для движения автомобиля. Система работает с помощью инжектора форсунка.

Система работает с помощью инжектора форсунка.

Разновидности систем впрыска бензиновых двигателей

Топливно-воздушная система объединяя в себя такие впрыски:

• Центральный впрыск;

• Распределенный впрыск;

• Непосредственный впрыск.

Центральный и распределенный способ впрыска является предварительным потому, что впрыск происходит непосредственно во впускном коллекторе не доходя до камеры.

Монопрыск это известный центральный впрыск, работающий на основе одной форсунки, которая находится в коллекторе. Эту систему можно назвать карбюратором с форсункой. Такая система уже давно не производится, но все еще встречается на легковых автомобилях. Моновпрыск знаменит преимуществами такими как простота и надежность, а также недостатками – повышенным расходом топлива и высоким загрязнением воздуха.

Многоточечная распределенная система впрыска подает топливо на каждый цилиндр отдельной форсункой. Смесь топлива и воздуха образуется во впускном коллекторе. Она часто используется в бензиновых двигателях. Главное отличие — это экономия топлива, умеренный выброс вредных веществ в воздух и невысокие требования к качеству топлива.

Она часто используется в бензиновых двигателях. Главное отличие — это экономия топлива, умеренный выброс вредных веществ в воздух и невысокие требования к качеству топлива.

Непосредственный впрыск очень перспективный среди автомобильной промышленности. В отличие от предыдущей версии топливо подается непосредственно в камеру сгорания каждого цилиндра. Теперь двигатель работает оптимально на топливно-воздушной смеси у всех режимах, повышая степень сжатия. Такой способ позволяет сэкономить топливо и увеличить мощность двигателя и снизить вредные выбросы. Но всегда есть минусы такие как сложная конструкция и высокая потребность высокого качества топлива.

На сегодняшний день впрыск в бензиновые двигатели осуществляется под механическим или электронным управлением. Электронное управление отличается сокращенным выбросом вредных веществ в окружающую среду и тем самим является совершенным для двигателя.

Как и ток, впрыск топлива осуществляется постоянно или импульсно. Для экономии топлива лучшим будет импульсный впрыск, его используют во всех системах.

Система впрыска и система зажигания объединяясь образуют согласованную роботу тем самим обеспечивая качественное управление двигателем.

Системы впрыска дизельных двигателей

Двигатели на дизельном топливе работают с впрыском как в предварительной камере так и напрямую в камере сгорания.

Предварительный впрыск отличается низким уровнем шума и плавностью роботы. Но в наше время в основном используют непосредственный впрыск потому, что он экономить топливо.

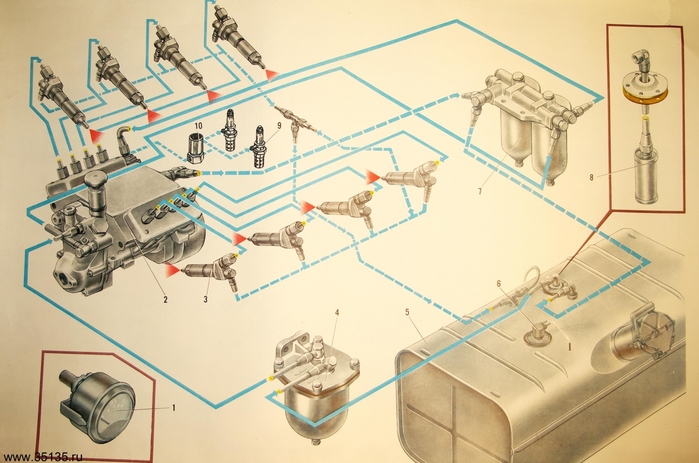

ТНВД (топливный насос с высоким давлением) является основным конструктивным элементом системы подачи топлива для дизельного двигателя.

Автопроизводители устанавливают на дизельные двигатели различные системы впрыска:

• ТНВД с рядным впрыском;

• ТНВД с распределителем;

• Впрыск с насос-форсункой;

• Впрыск Common Rail.

Новая система впрыска Common Rail

Система впрыска с насос-форсунками включает высокое давление и топливо объединяя в одно устройство – насос-форсунок. Впрыск работает постоянно и качественно, но это оказывается на жизни привода. Он интенсивно изнашивается. Система с насос-форсункой привлекает автопроизводителей устанавливать Common Rail.

Впрыск работает постоянно и качественно, но это оказывается на жизни привода. Он интенсивно изнашивается. Система с насос-форсункой привлекает автопроизводителей устанавливать Common Rail.

Система работает на основе подачи топлива от аккумулятора (общей рампы) к форсункам. По-другому систему можно назвать аккумуляторной системой впрыска. Производители позаботились о том чтобы снизить шум и улучшить работу системы за счет снижение загрязнения воздуха. Для этого был создан многократный предварительный, основной и дополнительный впрыск топлива.

Существует два способа управления подачи топлива – электронное и механическое управление. Как и в других системах контроль давления, объема и момента подачи достигается с помощью механического управления. Электронное управление лучше подходит для дизельных двигателей.

Изучая техническую информацию об автомобилях Хонда, не забудьте зайти на сайт autosteam.ru

- < Назад

- Вперёд >

Все обо всем.

Каким бывает впрыск топлива?

Каким бывает впрыск топлива?Все современные двигатели полностью переведены со старой и изжившей себя карбюраторной системы питания на впрыск топлива в двигатель за счет инжектора. Сразу же после такой перемены в автожизни возникли противоречия применения различных инжекторных систем впрыска. Так, до сих пор между автопроизводителями ведутся споры, какая из них лучше, потому как каждая имеет свои как достоинства, так и недостатки.

Рассмотрим самые известные и повсеместно используемые системы впрыска топлива

Центральный впрыск топлива

Являясь альтернативой карбюраторной системе, впервые центральный впрыск стал применяться в 80 года XX века. Правда особой разницы между ней и карбюратором не отмечено. Здесь также имеется смешивание воздуха с топливом внутри впускного коллектора. Разница лишь в том, что на смену чувствительному и довольно сложному карбюратору пришла форсунка. Электроники здесь, конечно же, нет — все осуществляется посредством механики.

Но все же одноточечный впрыск позволял работать двигателю более мощно и, что более важно, менее затратно финансово.

Происходило это, потому что форсунка обеспечивала более точную и экономичную дозировку объема топлива. После чего возникала однородная смесь, которая могла менять свой состав мгновенно при различных условиях движения и режимах работы мотора.

Недостатки центрального впрыска

Однако, у этой системы были и свои весомые минусы. Так, например, отмечалось высокое сопротивление воздуха, который поступал в цилиндры. Потому как форсунку очень часто монтировали в корпус карбюратора, да и датчики тех времен были довольно громоздки, что затрудняло «дыхание» двигателя. В теории, такой «минус» можно было бы легко исправить — это да, но в реальной жизни тех лет устранение неравномерного поступления топливной смеси в цилиндры — было весьма проблематичной задачей. Смеси нужно было преодолеть длинный путь по трубопроводам, которые конструировались самой разнообразной длины и с разным сопротивлением. Все это привело к тому, что на данный момент центральный впрыск практически не используется. Слишком уж сложно было доработать центральную систему, легче начать заново и придумать что-нибудь новенькое.

Многоточечный или распределительный впрыск

Его основным отличием от предыдущей системы является наличие индивидуальной форсунки для каждого цилиндра во впускном патрубке. Смесь получается однородной по составу для всех цилиндров. Вначале она была исключительно механической, но эту систем постоянно совершенствовали.

Итак, в 90 годах XX века стали широко внедрять электронику. Это позволило усовершенствовать и систему питания двигателя, кроме того возникал возможность координации ее действий с остальными частями двигателя.

Потому-то современный автомобиль способен не просто сигнализировать водителю, что имеются неисправности, но и включить при необходимости аварийный режим.

В систему многоточечного впрыска были внедрены и дополнительные датчики, которые позволили переводить впрыск с параллельной на последовательную подачу топлива в двигатель. Такая схема позволила обеспечить индивидуальный расчет времени для каждого цилиндра, для того, чтобы топливо подавалось исключительно в нормированный промежуток перед тем, как откроется клапан. Несомненно, что плюсов такой схемы намного больше, она эффективнее и точнее, но и стоит намного дороже.

Прямой впрыск

При такой системе бензин попадает через форсунки непосредственно в цилиндры мотора. Историей отмечено, что сначала такая система применялась только в авиационных моторах еще во времена Второй мировой войны. Первым автомобилем с прямым впрыском был Goliath GP700. Но в послевоенный период такой вид системы впрыска топлива не был популярен в силу дороговизны топливных насосов и уникальной для данной системы головки блока цилиндров. Тогда инженерам не удалось найти оптимального баланса, точной работы и приемлемой надежности такой схемы.

Непосредственный впрыск

Рост экологических мировых проблем привел к тому, что в 90-е года прошлого столетия о прямом впрыске топлива вспомнили вновь. Первым применил эту схему концерн Mitsubishi, выпустив в 96 году серию моторов GDI, после них и другими автопроизводителями был перенят успешный опыт японцев — Mercedes-Benz, Volkswagen, BMW, FIAT, Peugeot-Citroen и прочие.

Объясняется это тем, что такая схема подачи топлива позволяет двигателю функционировать и на смесях с высоким содержанием воздуха, такие смеси называются обедненными, и не случайно, ведь чем меньше нужно топлива, тем выше экономичность.

Также бензин, подаваясь в цилиндры, обеспечивает повышение степени сжатия двигателя, что в свою очередь увеличивает его мощность и эффективность.

В заключении

Непосредственный впрыск, пожалуй, оптимальное решение в питании автомобиля топливом, если бы не некоторые «НО». Моторы с такой схемой довольно капризны к качеству октановой смеси, работа их отличается повышенной жесткостью и шумностью, что приводит к усилению шумоизоляции салона авто. Кроме того, работая на обедненные смеси, выделяется высокое количество оксидов азота, а борьба с ними ведется посредством усложнения конструкции мотора. Но как ни крути инжектор гораздо лучше карбюратора — и это только говоря простым языком.

Удачи и будьте аккуратны!

В статье использовано изображение с сайта www.motorpage.ruИнжекторная система подачи топлива — это… Что такое Инжекторная система подачи топлива?

Двигатель АШ-82 в музее в ПрагеСистема впрыска топлива (англ. Fuel Injection System) — система подачи топлива, устанавливаемая на современных бензиновых двигателях. Основное отличие от карбюраторной системы — подача топлива осуществляется путем непосредственного впрыска топлива с помощью форсунок во впускной коллектор или в цилиндр. Автомобили с данной системой питания часто называют инжекторными.

Устройство

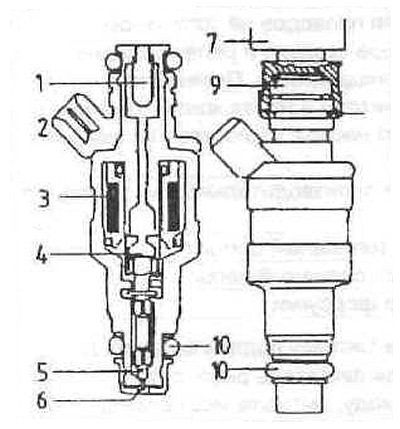

В инжекторной системе подачи впрыск топлива в воздушный поток осуществляется специальными форсунками — инжекторами (англ. Injector).

Классификация

По точке установки и количеству форсунок:

- Моновпрыск или центральный впрыск (нем. Ein Spritz) — одна форсунка на все цилиндры, расположенная, как правило, на месте карбюратора (на впускном коллекторе). В настоящее время непопулярна.

- Распределённый впрыск — каждый цилиндр обслуживается отдельной изолированной форсункой во впускном коллекторе. В то же время различают несколько типов распределённого впрыска:

- Одновременный — все форсунки открываются одновременно.

- Попарно-параллельный — форсунки открываются парами, причём одна форсунка открывается непосредственно перед циклом впуска, а вторая перед тактом выпуска. В связи с тем, что за попадание топливо-воздушной смеси в цилиндры отвечают клапаны, это не оказывает сильного влияния. В современных моторах используется фазированный впрыск, попарно-параллельный используется только в момент запуска двигателя и в аварийном режиме при поломке Датчика Положения Распределительного Вала ДПРВ (так называемой Фазы).

- Фазированный впрыск — каждая форсунка управляется отдельно, и открывается непосредственно перед тактом впуска.

- Прямой впрыск — форсунки расположены непосредственно возле цилиндров и впрыск топлива происходит прямо в камеру сгорания.

Управление системой подачи топлива

В настоящее время системами подачи топлива управляют специальные микроконтроллеры, этот вид управления называется электронным. Принцип работы такой системы основан на том, что решение о моменте и длительности открытия форсунок принимает микроконтроллер, основываясь на данных, поступающих от датчиков.

В прошлом, на ранних моделях системы подачи топлива, в роли контроллера выступали специальные механические устройства.

Принцип работы

В контроллер, при работе системы, поступает, со специальных датчиков, следующая информация:

- о положении и частоте вращения коленчатого вала,

- о массовом расходе воздуха двигателем,

- о температуре охлаждающей жидкости,

- о положении дроссельной заслонки,

- о содержании кислорода в отработавших газах (в системе с обратной связью),

- о наличии детонации в двигателе,

- о напряжении в бортовой сети автомобиля,

- о скорости автомобиля,

- о положении распределительного вала (в системе с последовательным распределенным впрыском топлива),

- о запросе на включение кондиционера (если он установлен на автомобиле),

- о неровной дороге (датчик неровной дороги),

- о температуре входящего воздуха.

На основе полученной информации контроллер управляет следующими системами и приборами:

- топливоподачей (форсунками и электробензонасосом),

- системой зажигания,

- регулятором холостого хода,

- адсорбером системы улавливания паров бензина (если эта система есть на автомобиле),

- вентилятором системы охлаждения двигателя,

- муфтой компрессора кондиционера (если он есть на автомобиле),

- системой диагностики.

Изменение параметров электронного впрыска может происходить буквально «на лету», так как управление осуществляется программно, и может учитывать большое число программных функций и данных с датчиков. Также, современные системы электронного впрыска способны адаптировать программу работы под конкретный экземпляр мотора, под стиль вождения и многие другие характеристики и спецификации.

Ранее использовалась механическая система управления впрыском.

Достоинства двигателей, оборудованных системой впрыска с микропроцессорным управлением

Преимущества, по сравнению с двигателями, оборудованными карбюраторной системой подачи топлива:

- Уменьшение расхода топлива.

- Упрощается запуск двигателя.

- Приближенная к линейной характеристика крутящего момента (улучшаются динамические и мощностные характеристики двигателя).

- Не требует ручной регулировки системы впрыска, т.к. выполняет самостоятельную настройку на основе данных, передаваемых датчиками кислорода.

- Поддерживает примерно стехиометрический состав рабочей смеси, что несколько уменьшает выброс несгоревших углеводородов и повышает экологичность (альфа ~ 0.98-1.2).

Недостатки

Основные недостатки двигателей с блоком управления по сравнению с карбюраторными:

- Высокая стоимость узлов,

- Низкая ремонтопригодность элементов,

- Высокие требования к фракционному составу топлива,

- Необходимость в специализированном персонале и оборудовании для диагностики, обслуживания и ремонта, высокая стоимость ремонта.

- Зависимость от электропитания и критически важное требование к постоянному наличию напряжения питания

- Уязвимость электронной системы от атомного излучения

История

Появление и применение систем впрыска в авиации

Карбюраторные системы для работы под углом к горизонту необходимо дополнять множеством устройств, либо применять специально спроектированные карбюраторы. Система непосредственного впрыска авиационных двигателей — удобная альтернатива карбюраторной, так как инжекционной системе впрыска в силу конструкции безразлично рабочее положение (подача топлива осуществляется независимо от положения двигателя относительно земной поверхности).

Первый мотор с системой впрыска был изготовлен в России в 1916 году Микулиным и Стечкиным. Он же стал первым авиационным двигателем, перешагнувшим 300-сильный рубеж мощности.

К 1936 году на фирме Robert Bosch были готовы первые комплекты топливной аппаратуры для непосредственного впрыска бензина в цилиндры, которую через год стали серийно ставить на V-образный 12-цилиндровый двигатель Daimler-Benz DB 601. Именно этими моторами объёмом 33,9 л оснащались, в частности, основные истребители Люфтваффе Messerschmitt Bf 109. И если карбюраторный двигатель DB 600 развивал на взлетном режиме 900 л.с., то «шестьсот первый», с впрыском, позволял поднять мощность до 1100 л.c. и более. Чуть позже, в серию пошла девятицилиндровая «звезда» BMW 132 с подобной системой питания — тот самый лицензионный авиадвигатель Pratt & Whitney Hornet, который на BMW производили с 1928 года, он же устанавливался, к примеру, на транспортные самолеты Junkers Ju-52. Авиационные двигатели в Англии, США и СССР в те времена были исключительно карбюраторными. Японская же система впрыска на истребителях «Зеро» требовала промывки после каждого полета и поэтому не пользовалась популярностью в войсках.

Лишь к 1940 году, когда Советскому Союзу удалось закупить образцы новейших германских авиационных двигателей с впрыском, работы по созданию отечественных систем непосредственного впрыска получили новый импульс. Однако серийное производство советских насосов высокого давления и форсунок, созданных на основе немецких, началось лишь к середине 1942 года — первенцем стал звездообразный мотор АШ-82ФН, который ставили на истребители Ла-5, Ла-7 и бомбардировщики Ту-2. Мотор со впрыском — АШ-82ФН оказался настолько удачным, что выпускался ещё долгие десятилетия, использовался на вертолете Ми-4 и до сих пор используется на самолетах Ил-14.

К концу войны довели до серии свой вариант впрыска и американцы. Например, двигатели «летающей крепости» Boeing B-29 тоже питались бензином через форсунки.

Применение систем впрыска в автомобилестроении

Системы управления двигателем в автомобилестроении начали применяться с 1951 года, когда механической системой непосредственного впрыска бензина производства западногерманской фирмы Bosch был оснащён двухтактный двигатель микролитражного купе 700 Sport, выпущенного небольшой фирмой Goliath из Бремена. В 1954 году появилось легендарное купе Mercedes-Benz 300 SL («Крыло чайки»), двигатель которого оснащался аналогичной механической системой впрыска Bosch.[1] Тем не менее, до эпохи появления дешёвых микропроцессоров и введения в странах Запада жёстких требований к экологической безопасности автомобилей идея непосредственного впрыска популярностью не пользовалась и только с конца 1970-х их массовым внедрением занялись все ведущие мировые автопроизводители.

Первой серийной моделью с электронным управлением системы впрыска бензина стал седан Rambler Rebel («Бунтарь») 1957 модельного года, который выпускала фирма Nash, входившая в качестве отделения в состав концерна AMC. Нижневальная V-образная «восьмерка» Rebel объёмом 5,4 л в карбюраторном варианте развивала 255 л.с., а в заказной версии Electrojector уже 290 л.с. Разгон до 100 км/ч у такого седана занимал менее 8 с.

К концу первого десятилетия 21 века системы распределённого и прямого электронного впрыска практически вытеснили карбюраторы на легковых и легких коммерческих автомобилях.

См. также

Примечания

- ↑ Electrojector и его потомки

Ссылки

Принцип работы дизельной системы — Denso

Система впрыска топлива находится в самом сердце дизельного двигателя. Система нагнетает и впрыскивает топливо в камеру сгорания с воздухом под большим давлением.

Система впрыска дизельного топлива включает в себя:

- ТНВД — нагнетает давление топлива

- Топливопровод высокого давления — подает топливо в топливную форсунку

- Топливная форсунка — впрыскивает топливо в цилиндр

- Топливоподкачивающий насос — подает топливо из бака

- Топливный фильтр — фильтрует топливо

В некоторых баках на дне фильтра находится седиметр, отделяющий воду от топлива.

Функции системы

Четыре основные функции системы впрыска дизельного топлива:

Подача топлива

Такие элементы насоса, как цилиндр и плунжер, встроены в корпус впрыскивающего насоса. Когда плунжер под воздействием кулачка поднимается, топливо под высоким давлением подается в инжектор.

Регулировка количества топлива

В дизельных двигателях забор воздуха происходит практически постоянно, вне зависимости от скорости вращения или нагрузки. Если количество впрыска меняется вместе со скоростью двигателя, а регулировка впрыска остается неизменной, то мощность и расход топлива изменятся. Эффективная мощность двигателя почти пропорциональна количеству впрыска, и это регулируется при помощи педали газа.

Установка момента впрыска

Задержка впрыска — это время между моментом впрыска топлива, зажигания и сгорания и моментом достижения максимального давления сгорания. Вне зависимости от скорости двигателя этот период времени остается постоянной величиной. Для изменения момента впрыска используется таймер, что помогает достичь оптимального сгорания.

Распыление топлива

Когда впрыскивающий насос нагнетает давление топлива, которое потом распыляется через распылитель форсунки, то топливо полностью смешивается с воздухом, что улучшает зажигание. Результат — полное сгорание.

Многоточечный впрыск топлива что это

BMW 5 series 530D › Бортжурнал › Системы питания топливом дизельных двигателей. Различные виды.

Сегодня вот решил по больше узнать о видах питания дизельных двигателей. Вот информация которую удалось нарыть.

Различают следующие системы питания топливом: –

Одноточечный (центральный, моно) впрыск топлива (SPI)

Одноточечный впрыск – это электронно-управляемая система впрыска топлива, в которой электромагнитная форсунка периодически впрыскивает топливо во впускной трубопровод перед дроссельной заслонкой.

Многоточечный (распределенный) впрыск топлива (MPI)

Многоточечный впрыск создает условия для более оптимальной, по сравнению с одноточечным впрыском, работы системы смесеобразования.Для каждого цилиндра предусмотрена топливная форсунка, через которую топливо впрыскивается непосредственно перед впускным клапаном.

Механическая система впрыска топлива

В механической системе впрыска топлива масса впрыскиваемого топлива определяется топливо-распределительным устройством (дозатором), от которого топливо направляется к форсунке, автоматически открывающейся при определенном давлении.

Комбинированная электронно-механическая система впрыска топлива

Комбинированная система впрыска базируется на механической, которая для более точного управления впрыскиванием снабжена электронным блоком, управляющим режимом работы насоса и форсунок с топливо распределительным устройством.

Электронные системы впрыска топлива

Электронно управляемые системы впрыска обеспечивают прерывистый впрыск топлива форсунками с электромагнитным управлением. Масса впрыскиваемого топлива определяется временем открытия форсунки.Необходимость соблюдения жестких норм содержания вредных веществ в отработавших газах диктует высокие требования к регулированию состава топливовоздушной смеси и конструкции системы впрыска. При этом важно обеспечить как точность момента впрыска, так и точность дозировки массы впрыскиваемого топлива в зависимости от количества подаваемого воздуха.

Для выполнения этих требований в современных системах многоточечного (распределенного) впрыска топлива на каждый цилиндр двигателя приходится по электромагнитной форсунке, причем управление каждой форсунки осуществляется индивидуально. Количество впрыскиваемого топлива и корректировка момента впрыска рассчитываются для каждой форсунки в электронном блоке управления (ECU). Процесс смесеобразования улучшается за счет впрыскивания точно отмеренного количества топлива непосредственно перед впускным клапаном (или клапанами) в точно установленный момент времени. Это, в свою очередь, в значительной степени предотвращает попадание топлива на стенки впускного трубопровода, что может привести к временным отклонениям коэффициента избытка воздуха от среднего значения в неустановившемся режиме работы двигателя. Так как в многоточечной системе впрыска через впускной трубопровод проходит только воздух, трубопровод может быть выполнен таким образом, чтобы в оптимальной степени соответствовать газодинамическим характеристикам наполнения цилиндров двигателя.

Непосредственный впрыск — системы с внутренним смесеобразованием

В таких системах, называемых >системами с непосредственным впрыском (DI) , топливные форсунки с электромагнитным приводом, размещенные в каждом цилиндре, впрыскивают топливо непосредственно в камеру сгорания. Смесеобразование происходит внутри цилиндра. Для обеспечения эффективного сгорания смеси существенную роль играет процесс распыления выходящего из форсунки топлива.

Во впускной трубопровод двигателя с непосредственным впрыском топлива, в отличие от двигателя с внешним смесеобразованием, подается исключительно воздух. Таким образом, исключается попадание топлива на стенки впускного трубопровода.

Если при внешнем смесеобразовании в процессе сгорания обычно присутствует однородная топливовоздушная смесь, то при внутреннем смесеобразовании двигатель может работать как с однородной, так и с неоднородной смесью.

Работа двигателя при послойном распределении смеси

Смесь при послойном распределении заряда воспламеняется только в зоне вокруг свечи зажигания. В остальных частях камеры сгорания содержатся свежая смесь и остаточные отработавшие газы двигателя без следов несгоревшего топлива. На режимах холостого хода и при малой нагрузке таким образом обеспечивается работа на обедненной смеси, что приводит к снижению расхода топлива.

Работа двигателя при наличии однородной смеси

Однородная смеси занимает полностью объем камеры сгорания (как и при внешнем смесеобразовании), и весь заряд свежего воздуха, поступившего в камеру, участвует в процессе сгорания. Поэтому этот способ образования смеси применяется в условиях работы двигателя при полной и средней нагрузках.

Многоточечный распределенный впрыск топлива: что это за система

3187 ПросмотровСистема впрыска – основной составляющий элемент системы топлива в транспортном средстве, форсунка выступает в качестве основного рабочего «органа». На сегодняшний день не составит труда найти большое количество разнообразных устройств, их задача сводится к обеспечению впрыска. В статье будет рассмотрен многоточечный впрыск – его особенности, достоинства, а также основные отличия от некоторых других систем.

Особенности действия

Особенности деятельности и существования данной системы базируются на том, что необходимо обеспечивать бесперебойную подачу топлива в цилиндры с помощью форсунок, число которых равно количеству цилиндров.

Если рассматривать классификационные моменты по принципу работы, то можно выделить две основные группы систем – непрерывный впрыск и импульсную подачу. Есть электронный и механический варианты контроля их работы.

Разновидности

Рассматривая конструкции, которые предполагают распределенный впрыск топлива, можно выделить наиболее распространенные моменты:

- K-JETRONIC – механический элемент в непосредственной подаче топлива, используется часто.

- L-JETRONIC – система, в которой наблюдается импульсное действие элементов, находящихся под электронным управлением.

- KE-JETRONIC – механический элемент подачи топлива непрерывного типа.

Надо отметить, что все эти варианты уже устарели и являются очень капризными конструкциями.

Таким образом, система может иметь несколько разновидностей, зависящих от определенного набора факторов и характеристик работы.

Другой вариант классификации

Система может быть нескольких видов и вариантов.

- Одновременная комбинация – с практической точки зрения встречается редко. За один оборот все форсунки в ней срабатывают в одновременном порядке.

- Параллельная работа (попарно) – в течение одного оборота вала происходит парное срабатывание форсунок, по одному разу за оборот.

- Фазированная, последовательная – когда за выполнение валом одного оборота происходит отдельное регулирование любой из форсунок. При этом открытие элемента осуществляется 1 раз перед впуском.

Независимо от варианта классификации все механизмы имеют различия по ряду параметров, учитываемых в ходе эксплуатации.

Устройство

Система в целом имеет в составе основные узлы.

- Бак топлива – является компактным элементом, который имеет насос, фильтр для чистки от механических частиц. Он предназначен для хранения топлива.

- Инжектор используется с целью образования смеси – эмульсии, а также для ее подачи в цилиндры.

- Блок управления – его установка осуществляется непосредственно на двигателях с инжектором.

- Топливный насос – используется обычно традиционный вариант. Он представлен электрическим двигателем с высокой мощностью.

Таким образом, рассматриваемый механизм является простым и прогрессивным, позволяет добиваться нужных результатов при его использовании и ездить с комфортом.

Особенности многоточечного механизма

Система впрыска используется почти всеми изготовителями авто.

Управление каждой форсункой производится в «личном» порядке. Время, когда это происходит, заложено программой управленческого блока. Если их активировать, происходит замена параллельным пуском.

Система по мере прогревания двигателя может демонстрировать должные качества работы на повышенных оборотах. Поломка датчика способствует иногда переходу устройства в полностью аварийный режим, его показания учитывает блок управления в процессе определения дозировки жидкости. Управление таким механизмом сегодня производится посредством специального компьютера, который называется электронным управленческим блоком. Для вычисления нужного момента открытия форсунок важно получать информационные данные от датчиков. Важный показатель – объем потоков, которые поступают в двигатель и измеряются датчиком.

В процессе вычисления подачи определенного количества топлива, которое необходимо для бесперебойной работы агрегата, компьютер анализирует другую информацию – это температурные и влажностные режимы, набор прочих параметров.

Резюме

Таким образом, рассматриваемая система впрыска топлива является достаточно простой и оригинальной в своей работе, позволяя пользователям достигать комфортного результата и чувствовать себя за рулем безопасно.

#10 Что такое впрыск топлива и как работает система впрыска? — DRIVE2

Что такое впрыск топлива и как работает система впрыска?

Впрыск топлива — это система дозированной подачи топлива в цилиндры двигателя. Существует много разновидностей систем впрыска — механический, моновпрыск, распределенный, непосредственный. В данной статье мы расскажем про современные электронные системы подачи топлива на основе системы управления двигателем, как они работает и из каких датчиков состоят.

Как работает система впрыска топлива?

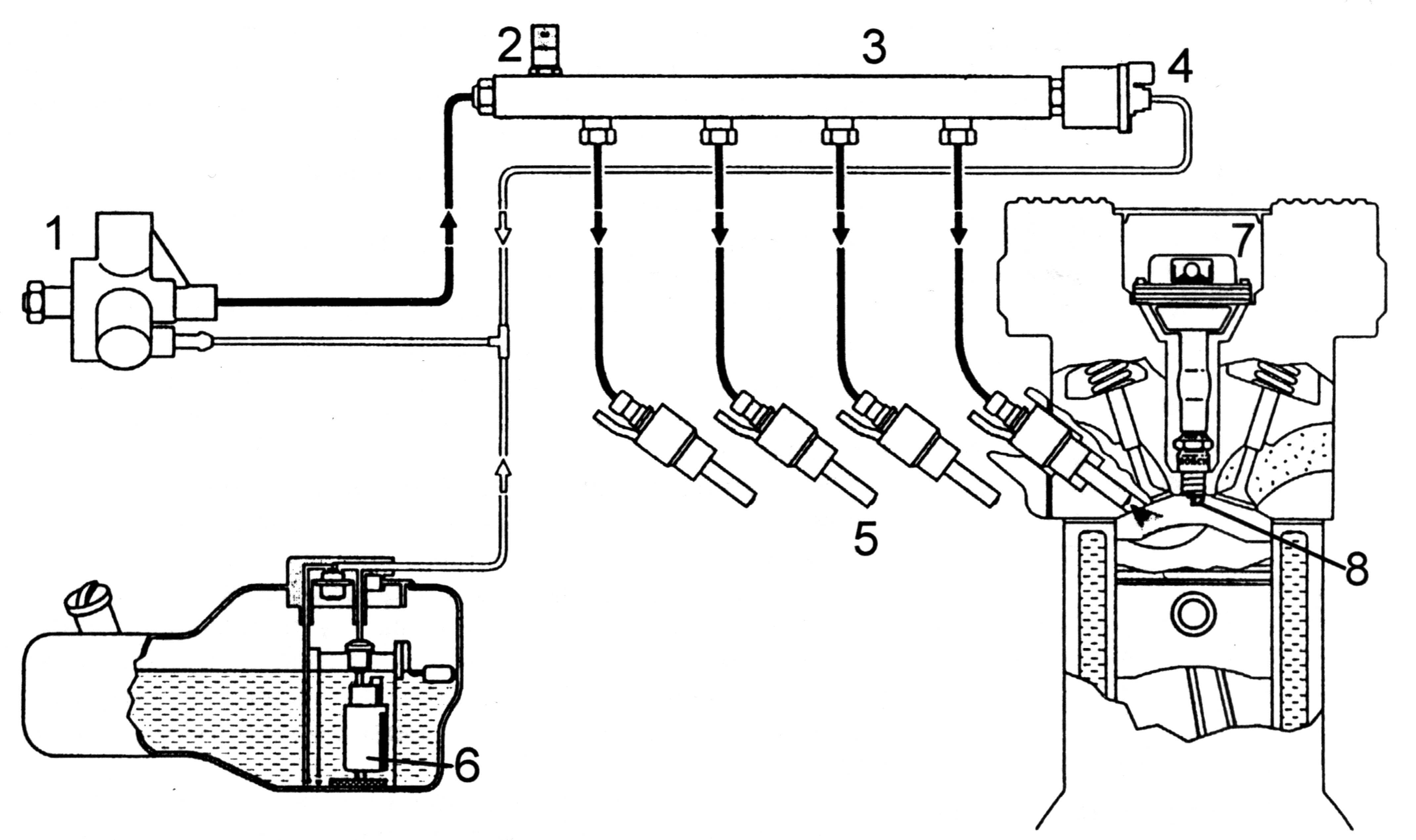

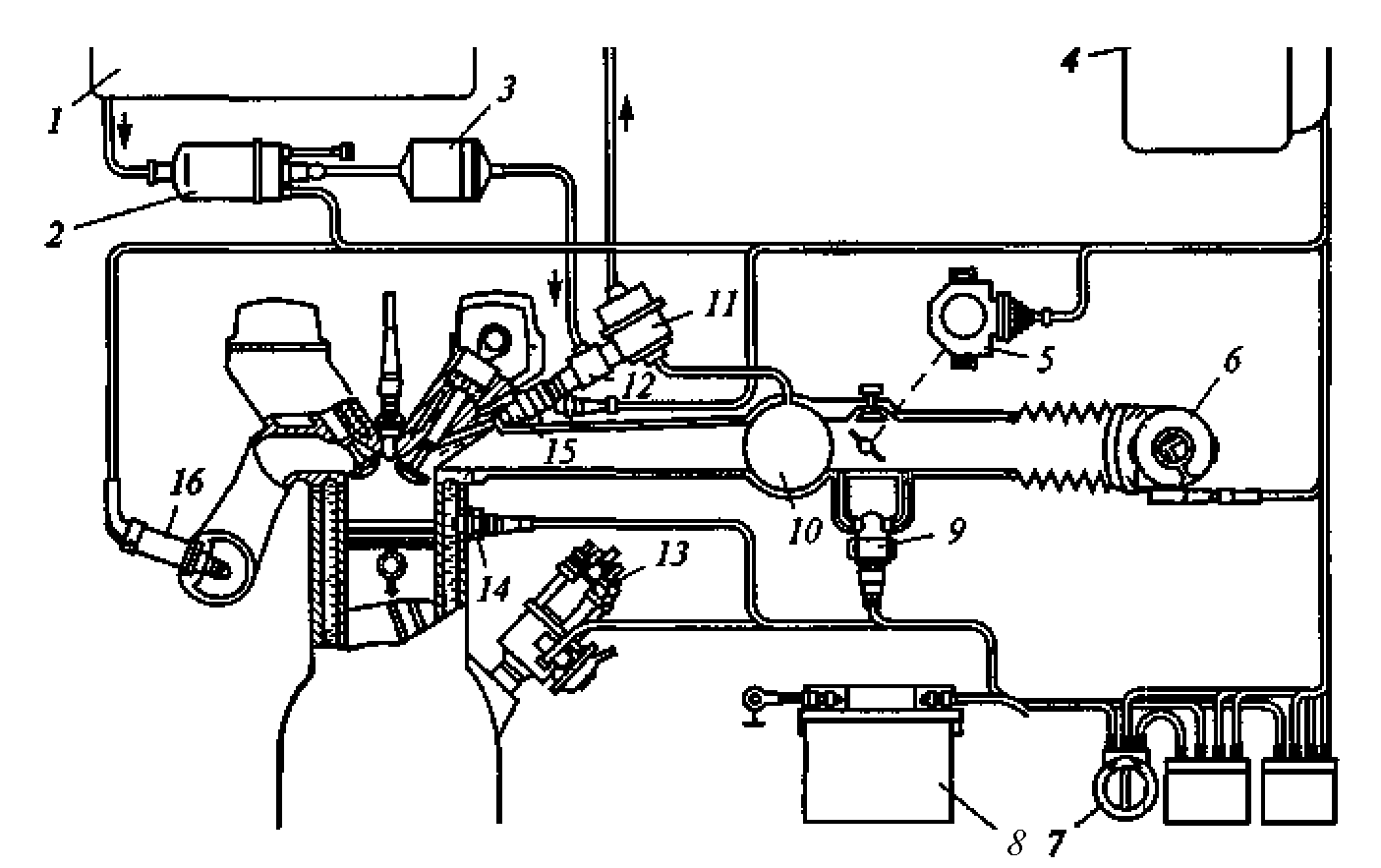

На рисунке схематично показан принцип работы распределенного впрыска.

Подача воздуха (2) регулируется дроссельной заслонкой (3) и перед разделением на 4 потока накапливается в ресивере (4). Ресивер необходим для правильного измерения массового расхода воздуха (т.к измеряется общий массовый расход или давление в ресивере.

Последний должен быть достаточного объема для исключения воздушного «голодания» цилиндров при большом потреблении воздуха и сглаживания пульсаций на пуске. Форсунки (5) устанавливаются в канал в непосредственной близости от впускных клапанов.

Датчики системы впрыска топлива

Для функционирования электронной системы управления двигателем не обязательно наличие всех датчиков. Комплектации зависят от системы впрыска, от норм токсичности. В программе управления есть флаги комплектации, которые информируют ПО о наличии или отсутствии каких-либо датчиков. Например, в системах Евро-2 отсутствуют датчик неровной дороги.

Датчик кислорода (ДК) — рассчитывает содержание О2 в отработанных газах. Используется только в системах с катализатором под нормы токсичности Евро-2 и Евро-3 (в Евро-3 используется два датчика кислорода — до катализатора и после него). Датчик фазы нужен для более точного расчета времени впрыска в системах с фазированным впрыском.

Датчик положения коленвала (ДПКВ) — считывает частоту вращения коленвала и его положение. Служит для общей синхронизации системы, расчета оборотов двигателя и положения коленвала в определенные моменты времени. ДПКВ — полярный датчик. При неправильном включении двигатель заводится не будет. При аварии датчика работа системы невозможна. Это единственный «жизненно важный» в системе датчик, при котором движение автомобиля невозможно. Аварии всех остальных датчиков позволяют своим ходом добраться до автосервиса.

Датчик массового расхода воздуха (ДМРВ) — определяет массовый расход воздуха, поступающего в двигатель. Служит для расчета циклового наполнения цилиндров. Измеряется массовый расход воздуха, который потом пересчитывается программой в цилиндровое цикловое наполнение. При аварии датчика его показания игнорируются, расчет идет по аварийным таблицам.

Датчик температуры охлаждающей жидкости (ДТОЖ) — следит за температурой охлаждающей жидкости. Служит для определения коррекции топливоподачи и зажигания по температуре и управления электровентилятором. При аварии датчика его показания игнорируются, температура берется из таблицы в зависимости от времени работы двигателя. Сигнал ДТОЖ подается только на электронный блок управления, для индикации на панели используется другой датчик.

Датчик положения дроссельной заслонки (ДПДЗ) — определяет положение дросселя (нажата педаль «газа» или нет). Служит для расчета фактора нагрузки на двигатель и его изменения в зависимости от угла открытия дроссельной заслонки, оборотов двигателя и циклового наполнения.

Датчик детонации — служит для контролем детонации двигателя. При обнаружении последней, блок управления двигателем включает алгоритм гашения детонации, оперативно корректируя угол опережения зажигания. В первых системах впрыска применялся резонансный датчик детонации, пришедший с системы GM. Сейчас повсеместно используются широкополосные датчики.

Датчик скорости (ДС) — определение скорость движения автомобиля. Используется при расчетах блокировки/возобновления топливоподачи при движении. Этот сигнал так же подается на приборную панель для расчета пробега. 6000 сигналов с ДС примерно соответствуют 1 км. пробега автомобиля.

Датчик фазы (ДФ) — определяет положение распредвала. Служит для точной синхронизации по времени впрыска в системах с фазированным (последовательным) впрыском. При аварии или отсутствие датчика система переходит на попарно — параллельную (групповую) систему подачи топлива.

Датчик неровной дороги — служит для оценки уровня вибраций двигателя. Это необходимо для правильной работы системы обнаружения пропусков воспламенения, чтобы определить причину неравномерности (применяется в связи с вводом норм токсичности Евро-3).

Исполнительные механизмы системы впрыска

По результатам опроса датчиков системы впрыска, программа электронного блока управления осуществляет управление исполнительными механизмами (ИМ).

Форсунка — электромагнитный клапан с нормированной производительностью (встречаются пьезоэлектрические). Служит для впрыска вычисленного для данного режима движения количества топлива.

Бензонасос — предназначен для нагнетания топлива в топливную рампу. Давление в топливной рампе поддерживается вакуумно-механическим регулятором давления. В некоторых системах регулятор давления топлива совмещен с бензонасосом.

Модуль зажигания — электронное устройство управления искрообразованием. Содержит в себе два независимых канала для поджига смеси в 1-4 и 2-3 цилиндрах. То есть реализуется принцип «холостой искры». В последних модификациях низковольтные элементы модуля зажигания помещены в электронный блок управления, а для получения высокого напряжения используются либо выносная двухканальная катушка зажигания, либо катушки зажигания непосредственно на свече.

Регулятор холостого хода — служит для поддержании заданных оборотов холостого хода. Представляет собой прецизионный шаговый двигатель, регулирующий обводной канал воздуха в корпусе дроссельной заслонки, для обеспечения двигателя воздухом, необходимым для поддержания холостого хода (7-12 кг./час) при закрытой дроссельной заслонке.

Вентилятор системы охлаждения — управляется электронным блоком управления по сигналам датчика температуры охлаждающей жидкости. Разница между включением/выключением как правило 4-5°С.

Сигнал расхода топлива — выдается на маршрутный компьютер — 16000 импульсов на 1 расчетный литр израсходованного топлива. Данные эти приблизительные, т.к рассчитываются они на основе суммарного времени открытия форсунок с учетом некоторого эмпирического коэффициента, который необходим для компенсации погрешностей измерения, вызванных работой форсунок в нелинейном участке диапазона, асинхронной топливоподачей и другими факторами. Как показывает практика, сигнал расхода топлива более — менее соответствует истине на системах с ДК.

Адсорбер — является элементом замкнутой цепи рециркуляции паров бензина. Нормами Евро-2 не предусмотрен контакт вентиляции бензобака с атмосферой, пары бензина должны собираться (адсорбироваться) и при продувке посылаться в цилиндры на дожиг.

Электронный блок управления

Электронный блок управления — по сути специализированный микрокомпьютер, обрабатывающий данные, поступающие с датчиков и по определенному алгоритму управляющий исполнительными механизмами.

Сама программа хранится в микросхеме ПЗУ, английское название микросхемы — CHIP (чип), отсюда и пошло название чип-тюнинг, то есть изменение программы управления двигателем. Содержимое «чипа» — обычно делится на две функциональные части — собственно программа, осуществляющая обработку данных и математические расчеты и блок калибровок. Калибровки — набор (массив) фиксированных данных (переменных) для работы программы управления.

Следует иметь ввиду, что для правильной работы любой системы впрыска необходимо наличие полностью исправных датчиков и исполнительных механизмов.

Спасибо, что прочитали статью до конца

Удачи на дорогах

Системы впрыска топлива — DRIVE2

В конце 60х-начале 70х годов ХХ века остро встала проблема загрязнения окружающей среды промышленными отходами, среди которых значительную часть составляли выхлопные газы автомобилей. До этого времени состав продуктов сгорания двигателей внутреннего сгорания никого не интересовал. В целях максимального использования воздуха в процессе сгорания и достижения максимально возможной мощности двигателя состав смеси регулировался с таким расчетом, чтобы в ней был избыток бензина. В результате в продуктах сгорания совершенно отсутствовал кислород, однако оставалось несгоревшее топливо, а вредные для здоровья вещества образуются главным образом при неполном сгорании. В стремлении повышать мощность конструкторы устанавливали на карбюраторы ускорительные насосы, впрыскивающие топливо во впускной коллектор при каждом резком нажатии на педаль акселератора, т.е. когда требуется резкий разгон автомобиля. В цилиндры при этом попадает чрезмерное количество топлива, не соответствующее количеству воздуха. В условиях городского движения ускорительный насос срабатывает практически на всех перекрестках со светофорами, где автомобили должны то останавливаться, то быстро трогаться с места. Неполное сгорание имеет место также при работе двигателя на холостых оборотах, а особенно при торможении двигателем. При закрытом дросселе воздух проходит через каналы холостого хода карбюратора с большой скоростью, всасывая слишком много топлива. Из-за значительного разрежения во впускном трубопроводе в цилиндры засасывается мало воздуха, давление в камере сгорания остается к концу такта сжатия сравнительно низким, процесс сгорания чрезмерно богатой смеси проходит медленно, и в выхлопных газах остается много несгоревшего топлива. Описанные режимы работы двигателя резко повышают содержание токсических соединения в продуктах сгорания.

Стало очевидно, что для понижения вредных для жизнедеятельности человека выбросов в атмосферу надо кардинально менять подход к конструированию топливной аппаратуры.

СИСТЕМЫ ВПРЫСКА ТОПЛИВА

Для снижения вредных выбросов в систему выпуска было предложено устанавливать каталитический нейтрализатор отработавших газов. Но катализатор эффективно работает только при сжигании в двигателе так называемой нормальной топливо-воздушной смеси (весовое соотношение воздух/бензин 14,7:1). Любое отклонение состава смеси от указанного приводило к падению эффективности его работы и ускоренному выходу из строя. Для стабильного поддержания такого соотношения рабочей смеси карбюраторные системы уже не подходили. Альтернативой могли стать только системы впрыска. Первые системы были чисто механическими с незначительным использованием электронных компонентов. Но практика использования этих систем показала, что параметры смеси, на стабильность которых рассчитывали разработчики, изменяются по мере эксплуатации автомобиля. Этот результат вполне закономерен, учитывая износ и загрязнение элементов системы и самого двигателя внутреннего сгорания в процессе его службы. Встал вопрос о системе, которая смогла бы сама себя корректировать в процессе работы, гибко сдвигая условия приготовления рабочей смеси в зависимости от внешних условий. Выход был найден следующий. В систему впрыска ввели обратную связь — в выпускную систему, непосредственно перед катализатором, поставили датчик содержания кислорода в выхлопных газах, так называемый лямбда-зонд. Данная система разрабатывалась уже с учетом наличия такого основополагающего для всех последующих систем элемента, как электронный блок управления (ЭБУ). По сигналам датчика кислорода ЭБУ корректирует подачу топлива в двигатель, точно выдерживая нужный состав смеси.

На сегоднящний день инжекторый (или, говоря по-русски, впрысковый) двигатель практически полностью заменил устаревшую карбюраторную систему. Инжекторный двигатель существенно улучшает эксплуатационные и мощностные показатели автомобиля (динамика разгона, экологические характеристики, расход топлива).

Инжекторные системы подачи топлива имеют перед карбюраторными следующие основные преимущества:

точное дозирование топлива и, следовательно, более экономный его расход.

снижение токсичности выхлопных газов. Достигается за счет оптимальности топливно-воздушной смеси и применения датчиков параметров выхлопных газов.

увеличение мощности двигателя примерно на 7-10%. Происходит за счет улучшения наполнения цилиндров, оптимальной установки угла опережения зажигания, соответствующего рабочему режиму двигателя.

улучшение динамических свойств автомобиля. Система впрыска незамедлительно реагирует на любые изменения нагрузки, корректируя параметры топливно-воздушной смеси.

легкость пуска независимо от погодных условий.

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ (на примере электронной системы распределенного впрыска)

В современных впрысковых двигателях для каждого цилиндра предусмотрена индивидуальная форсунка. Все форсунки соединяются с топливной рампой, где топливо находится под давлением, которое создает электробензонасос. Количество впрыскиваемого топлива зависит от продолжительности открытия форсунки. Момент открытия регулирует электронный блок управления (контроллер) на основании обрабатываемых им данных от различных датчиков.

Датчик массового расхода воздуха служит для расчета циклового наполнения цилиндров. Измеряется массовый расход воздуха, который потом пересчитывается программой в цилиндровое цикловое наполнение. При аварии датчика его показания игнорируются, расчет идет по аварийным таблицам.

Датчик положения дроссельной заслонки служит для расчета фактора нагрузки на двигатель и его изменения в зависимости от угла открытия дроссельной заслонки, оборотов двигателя и циклового наполнения.

Датчик температуры охлаждающей жидкости служит для определения коррекции топливоподачи и зажигания по температуре и для управления электровентилятором. При аварии датчика его показания игнорируются, температура берется из таблицы в зависимости от времени работы двигателя.

Датчик положения коленвала служит для общей синхронизации системы, расчета оборотов двигателя и положения коленвала в определенные моменты времени. ДПКВ — полярный датчик. При неправильном включении двигатель заводится не будет. При аварии датчика работа системы невозможна. Это единственный «жизненно важный» в системе датчик, при котором движение автомобиля невозможно. Аварии всех остальных датчиков позволяют своим ходом добраться до автосервиса.

Датчик кислорода предназначен для определения концентрации кислорода в отработавших газах. Информация, которую выдает датчик, используется электронным блоком управления для корректировки количества подаваемого топлива. Датчик кислорода используется только в системах с каталитическим нейтрализатором под нормы токсичности Евро-2 и Евро-3 (в Евро-3 используется два датчика кислорода- до катализатора и после него).

Датчик детонации служит для контроля за детонацией. При обнаружении последней ЭБУ включает алгоритм гашения детонации, оперативно корректируя угол опережения зажигания.

Здесь перечислены только некоторые основные датчики, необходимые для работы системы. Комплектации датчиков на различных автомобилях зависят от системы впрыска, от норм токсичности и пр.

Про результатам опроса определенных в программе датчиков, программа ЭБУ осуществляет управление исполнительными механизмами, к которым относятся: форсунки, бензонасос, модуль зажигания, регулятор холостого хода, клапан адсорбера системы улавливания паров бензина, вентилятор системы охлаждения и др. (все опять же зависит от конкретной модели)

Из всего перечесленного, возможно, не все знают, что такое адсорбер. Адсорбер является элементом замкнутой цепи рециркуляции паров бензина. Нормами Евро-2 запрещен контакт вентиляции бензобака с атмосферой, пары бензина должны собираться (адсорбироваться) и при продувке посылаться в цилиндры на дожиг. На неработающем двигателе пары бензина попадают в адсорбер из бака и впускного коллектора, где происходит их поглощение. При запуске двигателя адсорбер по команде ЭБУ продувается потоком воздуха, всасываемого двигателем, пары увлекаются этим потоком и дожигаются в камере сгорания.

ТИПЫ

В зависимости от количества форсунок и места подачи топлива, системы впрыска подразделяются на три типа: одноточечный или моновпрыск (одна форсунка во впускном коллекторе на все цилиндры), многоточечный или распределенный (у каждого цилиндра своя форсунка, которая подает топливо в коллектор) и непосредственный (топливо подается форсунками непосредственно в цилиндры, как у дизелей).

Одноточечный впрыск проще, он менее начинен управляющей электроникой, но и менее эффективен. Управляющая электроника позволяет снимать информацию с датчиков и сразу же менять параметры впрыска. Немаловажно и то, что под моновпрыск легко адаптируются карбюраторные двигатели почти без конструктивных переделок или технологических изменений в производстве. У одноточечного впрыска преимущество перед карбюратором состоит в экономии топлива, экологической чистоте и относительной стабильности и надежности параметров. А вот в приёмистости двигателя одноточечный впрыск проигрывает. Еще один недостаток: при использовании одноточечного впрыска, как и при использовании карбюратора до 30% бензина оседает на стенках коллектора.

Системы одноточечного впрыска, безусловно, являлись шагом вперед по сравнению с карбюраторными системами питания, но уже не удовлетворяют современным требованиям.

Более совершенными являются системы многоточечного впрыска, в которых подача топлива к каждому цилиндру осуществляется индивидуально. Распределенный впрыск мощнее, экономичнее и сложнее. Применение такого впрыска увеличивает мощность двигателя примерно на 7-10 процентов. Основные преимущества распределенного впрыска:

возможность автоматической настройки на разных оборотах и соответственно улучшение наполнения цилиндров, в итоге при той же максимальной мощности автомобиль разгоняется гораздо быстрее;

бензин впрыскивается вблизи впускного клапана, что существенно снижает потери на оседание во впускном коллекторе и позволяет осуществлять более точную регулировку подачи топлива.

Непосредственный впрыск как очередное и эффективное средство в деле оптимизации сгорания смеси и повышения КПД бензинового двигателя реализует простые принципы. А именно: более тщательно распыляет топливо, лучше перемешивает с воздухом и грамотней распоряжается готовой смесью на разных режимах работы двигателя. В итоге двигатели с непосредственным впрыском потребляют меньше топлива, чем обычные «впрысковые» моторы (в особенности при спокойной е

Каким бывает впрыск топлива. И как он влияет на характеристики мотора. — DRIVE2

На современных двигателях впрыск топлива полностью вытеснил карбюраторную систему питания. Но при этом, среди автопроизводителей до сих пор нет единого мнения, какая система впрыска предпочтительней, поскольку каждая из них обладает своими достоинствами и недостатками.

Одноточечный (или центральный) впрыск топлива: как альтернатива карбюратору стал широко применяться еще в 80-х годах прошлого века. Впрочем, особой разницы в принципе работы у этих систем питания не было: как и раньше воздух смешивался с топливом во впускном коллекторе, просто сложный и чувствительный к настройкам карбюратор заменила форсунка (поэтому такой впрыск и получил название одноточечного). Причем никакой электроники поначалу и в помине не было – управление подачей бензина осуществлялось механическими устройствами.

Тем не менее, впрыск обеспечивал мотору более высокие мощностные характеристики и лучшую экономичность. Дело в том, что форсунка позволяла точнее дозировать количество топлива и распылять его на мелкие частицы. В результате, с воздухом образовывалась однородная смесь, состав которой мог практически мгновенно меняться в зависимости от условий движения и режима работы двигателя.

Правда, были у такой системы и существенные недостатки. Например, большое сопротивление поступающему в цилиндры воздуху. Ведь форсунку зачастую устанавливали в корпус бывшего карбюратора, да и громоздкие по тем временам датчики затрудняли дыхание мотору. Но все это теоретически можно было легко исправить. А вот плохое распределение топливной смеси по цилиндрам – нет. Ведь ей приходится проделывать долгий путь по трубопроводам, которые обладают разной длиной и сопротивлением. А значит, и резервов для улучшения показателей двигателя почти не остается. Поэтому сегодня центральный или одноточечный впрыск практически не встречается.

Распределенный (или многоточечный) впрыск: отличается от предыдущей схемы тем, что в данном случае во впускном патрубке каждого цилиндра установлена индивидуальная форсунка, которая подает топливо прямо на впускной клапан. Таким образом, топливная смесь готовится непосредственно перед подачей в камеру сгорания. Поэтому она получается однородной по своему составу и примерно одинакова по качеству для каждого из цилиндров. В результате, это благотворно сказывается на мощности и экономичности мотора, а так же на токсичности выхлопных газов.

Распределенный впрыск постоянно совершенствовался. Поначалу он, также как и предыдущая схема, управлялся механическим путем. Но бурное развитие электроники позволило не только сделать систему питания более эффективной, но и скоординировать ее действия с другими компонентами двигателя. Поэтому современный мотор может не только сигнализировать водителю о неисправности, но даже в случае необходимости перейти на аварийный режим работы (он позволит добраться до дома или сервиса без эвакуатора) или исправить некоторые ошибки в пилотировании в сотрудничестве с системами безопасности.

Внедрение дополнительных датчиков позволило перевести распределенный впрыск с параллельной на последовательную схему подачи топлива. В первом случае в определенный момент времени открывались все форсунки, топливо перемешивалось с воздухом, и получившаяся смесь ждала открытия впускных клапанов, чтобы попасть в цилиндр. Во втором случае время срабатывания каждого инжектора рассчитывается индивидуально, чтобы бензин подавался за строго определенное время перед открытием клапана. Эффективность и точность такого впрыска несколько выше, но он и стоит дороже. Поэтому иногда встречаются и более дешевые комбинированные схемы (форсунки в этом случае срабатывают попарно).

Система Впрыска EFI(Electronic Fuel Injection). — DRIVE2

EFI — электронная система впрыска топлива(Electronic Fuel Injection).

Первым коммерческим электронным впрыском топлива (EFI) является система Electrojector, разработанная компанией Bendix, и которая была предложена компанией American Motors Corporation (AMC) на двигателе 327 объемом 5,4 литра установленном на автомобиль Rambler Rebel в 1957 году. Впрыск Electrojector являлся опцией для 327 двигателя. Его мощность составила 288 л.с. (214,8 кВт). Пик крутящего момента сдвинулся на 500 оборотов в минуту вниз, чем аналогичный двигатель с карбюраторным впрыском. Стоимость опции EFI составляла $395 по состоянию на 15 июня 1957 года. С системой Electrojector было продано очень мало автомобилей и не одна из них не являлась серийной. Система EFI установленная в Rambler Rebel отлично зарекомендовала себя при положительных температурах, а при отрицательных наблюдались серьезные проблемы с пуском двигателя.

В 1958-м году компания Chrysler предложила свою систему Electrojector на автомобилях Chrysler 300D, DeSoto Adventurer, Dodge D-500 и Plymouth Fury. Это были первые серийные автомобили оснащенные системой EFI. Эта система EFI была совместно разработана компаниями Chrysler и Bendix. Большинство из 35 автомобилей изначально оборудованные электронной системой впрыска были переоборудованы с 4-карбюраторных систем. Патенты системы впрыска Electrojector впоследствии были проданы компании Bosch.

Компания Bosch разработала электронную систему впрыска топлива D-Jetronic, которая впервые была применена на автомобиле VW 1600TL/E в 1967 году. Это была первая электронная система впрыска топлива, которая для расчета топливо-воздушной смеси использовала показания датчиков частоты вращения двигателя и плотности воздуха во впускном коллекторе. Эта система была адаптирована для автомобилей таких производителей, как VW, Mercedes-Benz, Porsche, Citroën, Saab и Volvo. В 1974-м году Bosch модернизировала систему D-Jetronic до систем K-Jetronic и L-Jetronic, хотя некоторые автомобили (например Volvo 164) продолжали использовать систему D-Jetronic еще на протяжении несколько лет. В 1970 году компания Isuzu вместе с Bosch адаптировали систему впрыском топлива D-Jetronic для автомобиля Isuzu 117 Coupe, которая продавалась только в Японии.

В 1975-м году на автомобиле Cadillac Seville появилась система EFI разработанная компанией Bendix и смоделированная практически аналогична Bosch D-Jetronic. Система L-Jetronic впервые появилась в 1974-м году на автомобиле Porsche 914, которая использует механический счетчик расхода воздуха. Этот подход требует дополнительных датчиков для измерения атмосферного давления и температуры, для того чтобы в конечном итоге вычислить «воздушную массу». L-Jetronic получила широкое распространение на европейских автомобилей того периода, и несколько японских моделей спустя некоторое время.

В Японии в январе 1974-м году Toyota впервые установила систему EFI на двигатель 18R-E, которым опционально оснащался автомобиль Toyota Celica. Система EFI установленная на двигатель 18R-E являлась многоточечной системой впрыска топлива. Nissan предложил электронную многоточечную систему впрыска топлива в 1975 году. Это была система компании Bosch L-Jetronic, установленной на двигатель Nissan L28E и Nissan Fairlady Z, Nissan Cedric и Nissan Gloria. Вскоре Toyota последовала той же технологии в 1978 году, которую опробовала на двигателе 4M-E, устанавливающимся на Toyota Crown, Toyota Supra и Toyota Mark II. В 1980 году в качестве стандартного оборудования Isuzu Piazza и Mitsubishi Starion оснастили электронной системой впрыска топлива, разработанных отдельно обеими компаниями дизельных двигателей. В 1981 году Mazda продемонстрировала систему EFI на автомобиле Mazda Luce с двигателем Mazda FE, а в 1983 Subaru оснастила ею свой двигатель EA81, установленный на автомобиль Subaru Leone. Honda в 1984 разработала собственную систему PGM-FI для Honda Accord и Honda Vigor (двигатель Honda ES3).

В 1980 году Motorola представила первый электронный блок управления двигателем(ECU) ЕЭС III. Он тесно интегрирован с системами управления двигателем, например, впрыском топлива и зажиганием. На сегодняшний день это стандартный подход для управления системами впрыска топлива.

Основные типы электронного впрыска

SPFI (Single Point Fuel Ijection) − Одноточечный инжектор устанавливается в корпусе дроссельной заслонки, в том месте, где в раньше устанавливался карбюратор. Таким образом электронный впрыск выполняется при помощи одной форсунки сразу для всех цилиндров.

Такая схема впрыска была введена в 1940-х годах на больших авиационных двигателях. В автомобильной промышленности на двигателях легковых автомобилях одноточечный инжектор стали устанавливать в 1980-е годы. У разных производителей система имела разные названия, например TBI у General Motors, CFI у Ford, EGI у Mazda. Из-за того, что топливо впрыскивается во впускные каналы, такая схема имеет общее название «мокрый впрыск».

Самый главный плюс системы SPFI состоит в низкой стоимости самой системы. Большинство вспомогательных компонентов карбюратора, таких как воздушный фильтр, впускной коллектор и воздушный тракт могут использоваться совместно с системой SPFI без дополнительных доработок. Система SPFI широко использовалась на американском рынке с 1980-го по 1995-й год, на европейском же была популярна в начале и середине 1990-х годов.

CFI (Continuous Fuel Injection) − Непрерывный впрыск топлива. Топливо впрыскивается непрерывно при помощи одной или нескольких форсунок, но с переменной скоростью. Это главное отличие от большинства систем впрыска, в которых топливо впрыскивается короткими импульсами различной продолжительности каждого импульса.

Непрерывный впрыск может быть, как одноточечным так и многоточечный, но не может быть непосредственным.

Самая распространенная система непрерывного впрыска K-Jetronic производства Bosch, который появился в 1974-м году. Система K-Jetronic использовалась на протяжении многих лет с 1974-го до середины 1990-х годов такими авто-производителями, как BMW, Lamborghini, Ferrari, Mercedes-Benz, Volkswagen, Ford, Porsche, Audi, Saab, DeLorean, Volvo и Toyota.

CPFI (Central Port Fuel Injection) − Центральный впрыск топлива. Эту систему использовала General Motors с 1992-го по 1996-й год. В ней используются каналы с тарельчатыми клапанами от центрального инжектора для распыления топлива в каждый впускной канал, а не в корпус дроссельной заслонки, как в системе SPFI. Давление топлива аналогично системе SPFI.

MPFI (Multi Point Fuel Injection) − Многоточечный(Мультиточечный) впрыск топлива. Впрыск топлива осуществляется во впускной канал чуть выше от впускного клапана каждого цилиндра, а не в центральной точке впускного коллектора. Система MPFI (или MPI) может быть одновременной или последовательной, т.е. все форсунки работают ассинхронно, каждая из них управляется отдельно CPU двигателя и подает импульс в необходимый момент для каждой форсунки каждого цилиндра.

Многие современные системы EFI используют последовательную систему впрыска топлива MPFI. Но в новых бензиновых двигателях систему MPFI уверенно начинают заменять системы прямого(непосредственного) впрыска.

DFI (Direct Fuel Injection) − Прямой(Непосредственный) впрыск топлива. В двигатель с непосредственным впрыском, в отличие от всех других систем впрыска, топливо впрыскивается непосредственно в камеру сгорания.

Впервые система непосредственного впрыска топлива DFI была применена на двигателе Mitsubishi (GDI − Gasoline Direct Injection). Сегодня эта система впрыска активно применяется на новых двигателях автомобильных производителей Audi (TFSI), Volkswagen (FSI, TSI), Toyota D4 и т.д.

Использование непосредственного впрыска позволяет достичь 15% топливной экономичности и повысить экологичный класс двигателя.

Система DFI достаточно дорога относительно других систем электронного впрыска топлива за счет того, что для обеспечения ее нормальной работы требуется достичь большое давление в топливной магистрали. Для этого используется специальный топливный насос высокого давления(ТНВД). В свою очередь форсунки подвергаются более высокому давлению и температуре, из-за чего для их производства применяются более дорогостоящие материалы. А так же требуются высокоточные электронные системы, чтобы впрыск топлива в цилиндры происходил в строго определенное время. С такой системой весь впускной коллектор становится сухим, что позволяет содержать систему впуска в идеально чистом состоянии.

Общая Схема Инжектора

Barik-CZ › Блог › Тонкости настройки форсированных двигателей работающих на современных ЭБУ.

Следующий аспект, который необходимо обсудить, это влияние фазы топливоподачи на эффективные показатели двигателя с искровым зажиганием.

Современные ЭБУ позволяют настраивать не только гоночные автомобили, но и открывают новые возможности при установке на обычные машины, и при этом не потеряв функционала всех основных бортовых систем

Распределённый впрыск, или многоточечный впрыск (Multi Point injection, MPi) — каждый цилиндр обслуживается отдельной изолированной форсункой во впускном коллекторе вблизи впускного клапана. В то же время различают несколько типов распределённого впрыска:

Одновременный (Simultaneous, Batch Fire Injection) — все форсунки открываются одновременно.

Попарно-параллельный (Bank Fire Injection) — форсунки открываются парами, причём одна форсунка открывается непосредственно перед тактом впуска, а вторая перед тактом выпуска. В связи с тем, что за попадание топливо-воздушной смеси в цилиндры отвечают клапаны, это не оказывает сильного влияния. В современных моторах используется фазированный впрыск, попарно-параллельный используется только в момент запуска двигателя и в аварийном режиме при поломке датчика положения распределительного вала (так называемой фазы).

Фазированный впрыск (Sequential Injection) — каждая форсунка управляется отдельно и открывается непосредственно перед тактом впуска.

Непосредственный впрыск (Direc Injection, DI) — впрыск топлива происходит прямо в камеру сгорания.

Одновременный или групповой тип распределенного впрыска (Simultaneous or Bank Fire Injection)

При групповом типе распределенного впрыска все инжектора впрыскивают топливо одновременно, один раз в течение одного оборота коленчатого вала, то есть два раза в течение полного рабочего цикла в четырехтактном двигателе (см. картинку выше). Таким образом, при групповом механизме организации подачи топлива, форсунки иногда впрыскивают бензин в уже закрытый клапан, и все же данный тип имеет свои преимущества в простоте.

Сверх того, тот факт, что впрыск топлива происходит дважды, это в свою очередь позволяет использовать инжектора меньшего размера, что уменьшает стоимость. Кроме того, использование форсунок меньшего размера имеет дополнительное преимущество при работе двигателя на не высоких частотах вращения, при малой нагрузке, и особенно на холостом ходу т.к. это позволяет увеличить длительность открытия форсунок и пропустить второй импульс т.е. впрыскивать только один раз за каждых два оборота коленчатого вала. Это в свою очередь улучшит точность измерения длительности открытия форсунок, потому что большинство инжекторов становятся неустойчивыми при длине импульса меньше 2 миллисекунд.

Видео Sequential Injection vs Batch Fire Injection

Фазированный впрыск (Sequential Injection)

Большинство современных автомобилей используют фазированную систему распределенного впрыска, которая позволяет осуществлять подачу топлива синхронно с открытием впускных клапанов индивидуально для каждого цилиндра.

Обычно, на серийных автомобилях фаза впрыскивания начинается около 40-50 градусах до начала открытия впускного клапана. Чтобы обойти трудности, вызванные использованием больших форсунок, распыляющих именно тогда, когда впускной клапан открыт, достаточно часто производители устанавливают малого размера инжектора. Поэтому в режиме круиз и малых нагрузках, форсунки заканчивают впрыск топлива еще до момента закрытия впускных клапанов. Это снижает вредные выбросы, уменьшает расход и улучшает реакцию на педаль газа.

Однако, с увеличение частоты вращения и нагрузки, сток форсунок уже не достаточно для впрыскивания топлива в столь короткий промежуток времени, пока впускной клапан открыт (в среднем около 250 градусах). Поэтому, для обеспечения подачи н

О системах впрыска — DRIVE2