Хонингование цилиндров: что это такое?

Nevada 1976Хонингование цилиндров: что это такое? 0 Comment

Содержание статьи

Двигатель внутреннего сгорания – это сердце автомобиля. Для его беспроблемной работы нужна умеренная эксплуатация и своевременное обслуживание. Если условия соблюдены, то мотор будет выдавать заданные параметры на протяжении долгих лет. Затем подходит срок капитального ремонта, подразумевающего полную разборку и замену изношенных деталей. Важной операцией является хонингование блока цилиндров.

Что такое хонингование цилиндров двигателя

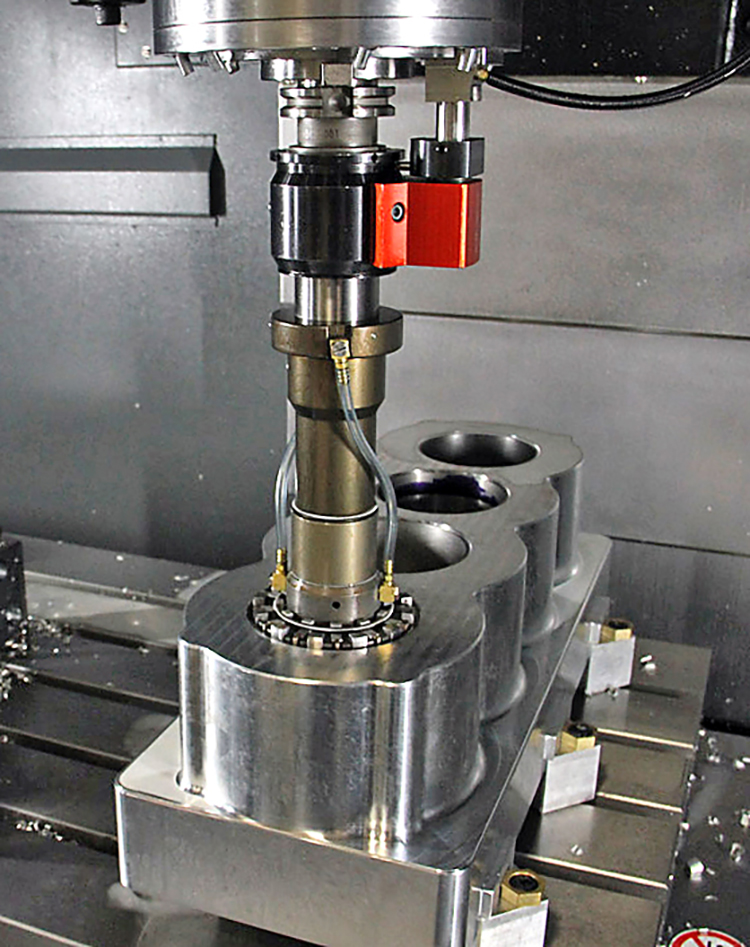

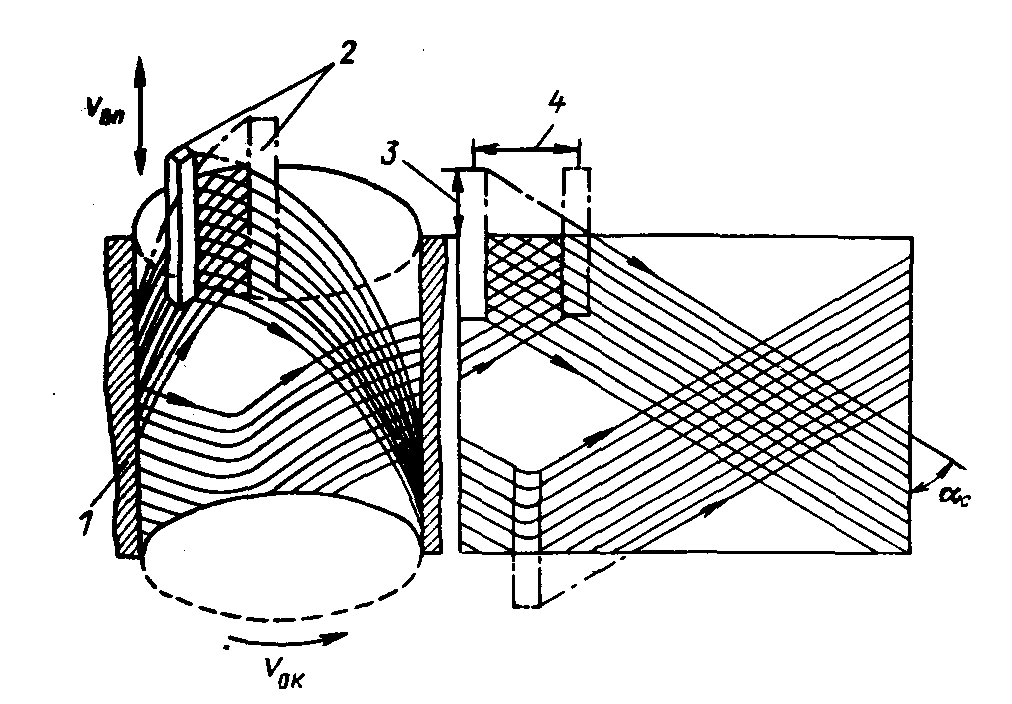

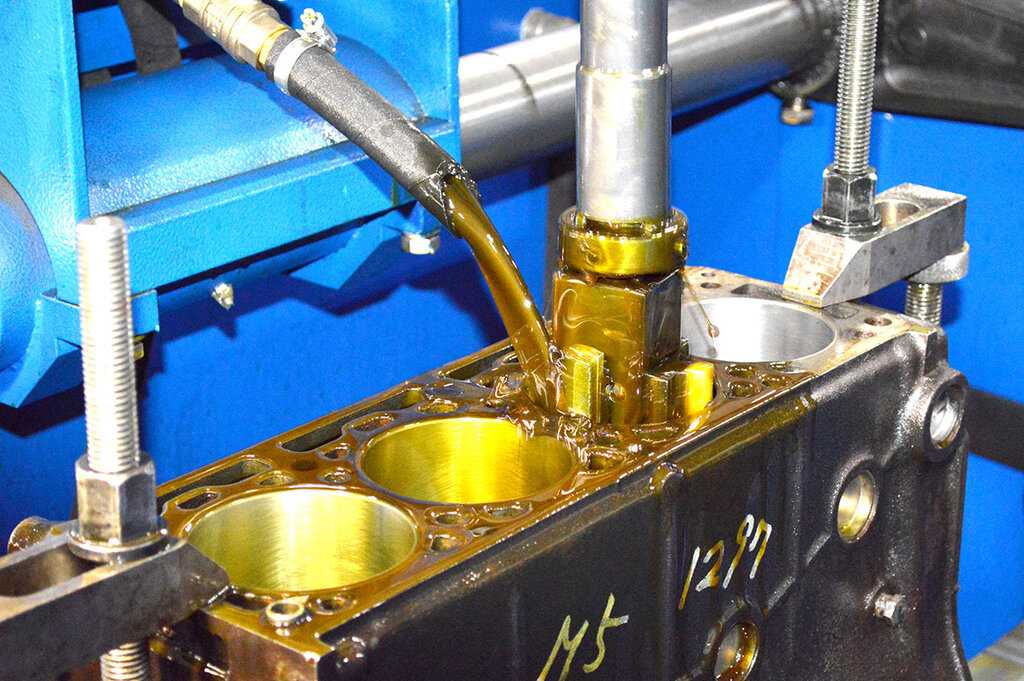

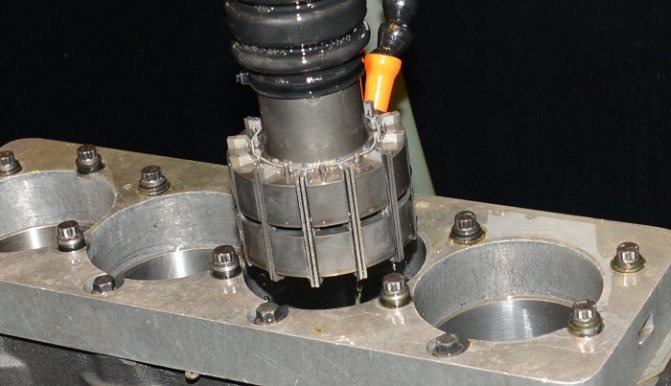

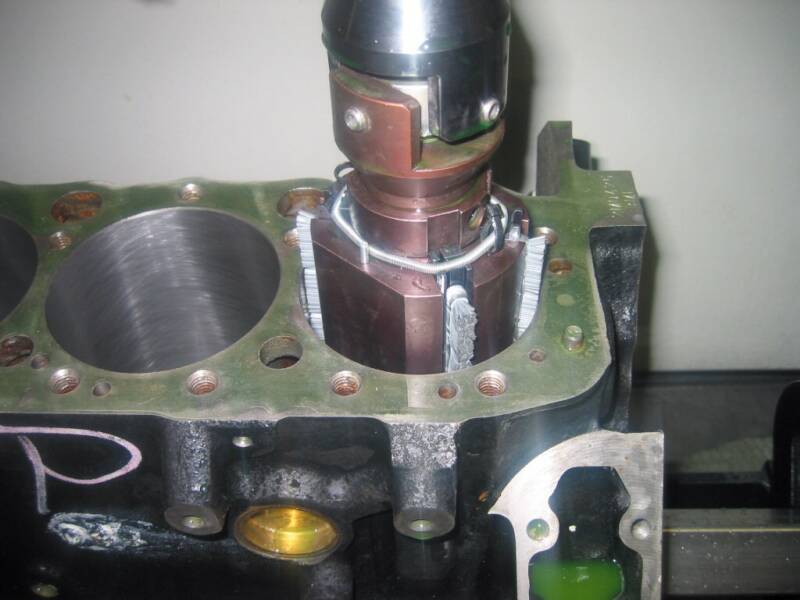

Хонингование цилиндров (нанесение хона, хонинговка цилиндров) — абразивная обработка поверхностей при помощи хонов (хонинговальных головок). Под такими головками следует понимать головку специнструмента, на которой закреплены абразивные бруски. Хонинговка зачастую применяется для того, чтобы произвести обработку внутренних цилиндрических отверстий. Процесс хонингования предполагает сочетание вращательных и возвратно-поступательных движений хона с закрепленными раздвижными абразивными брусками. Также хонингование сопровождается постоянным нанесением на обрабатываемую поверхность специальной жидкости для смазки и охлаждения.

Также хонингование сопровождается постоянным нанесением на обрабатываемую поверхность специальной жидкости для смазки и охлаждения.

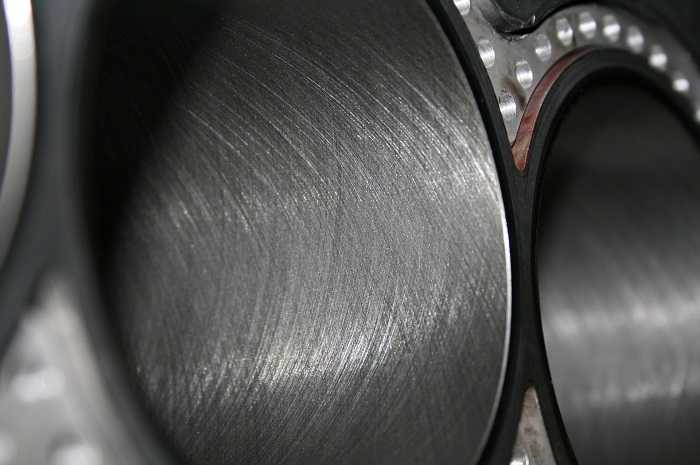

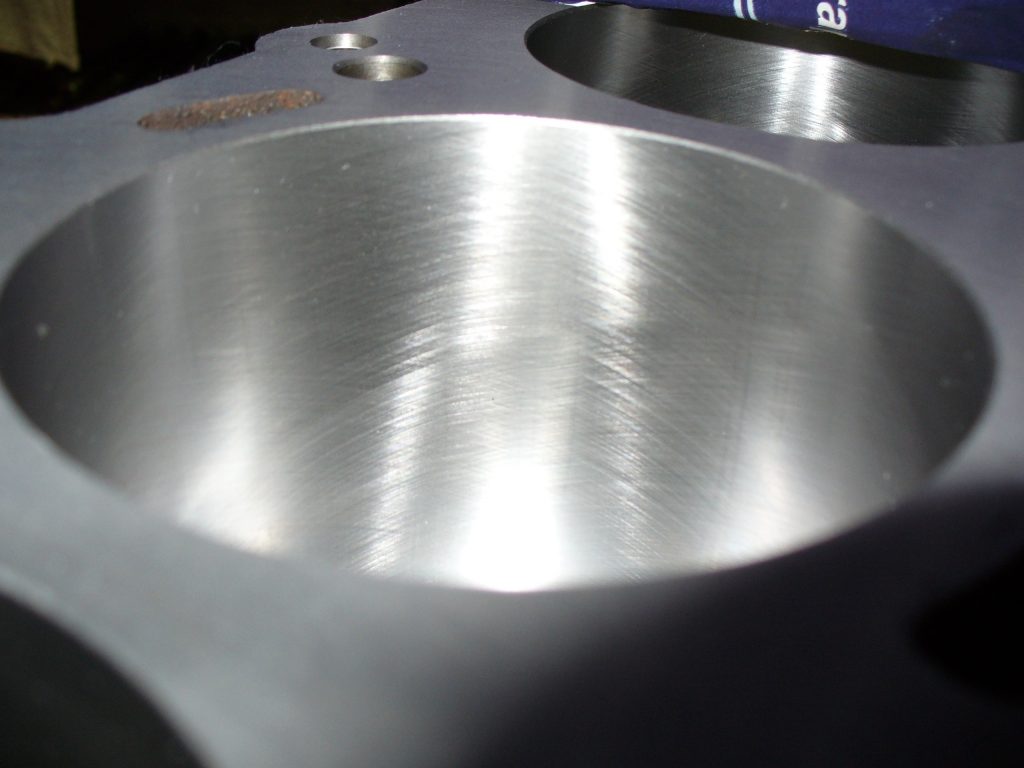

Финальный хон на стенках цилиндров представляет собой своеобразную шершавую сетку, которая способствует удержанию необходимого количества моторного масла на стенках цилиндров и позволяет улучшить приработку и смазку трущихся деталей. Данная процедура направлена на обеспечение качественной приработки деталей ЦПГ (в частности, поршневых колец и стенок цилиндров). Также хонинговка способна увеличить ресурс двигателя после сборки, повысить эффективность работы системы смазки двигателя. В последнем случае хон на стенках цилиндров позволяет стабильно удерживать смазку, в результате чего образуется достаточная по толщине масляная пленка, улучшается смазывание и охлаждение нагруженных деталей, минимизируются потери на трение.

ДЛЯ ЧЕГО НУЖНО ХОНИНГОВАНИЕ ДВИГАТЕЛЯ?

Хониногование производят для уменьшения шероховатости стенок цилиндров и чтобы улучшить приработку поршневых колец и самим поршней. Оно увеличивает срок службы отремонтированного двигателя.

Оно увеличивает срок службы отремонтированного двигателя.

В процессе эксплуатации двигатель сильно изнашивается и теряет свою первоначальную форму. Это, в главной степени, относиться к цилиндрам двигателя. Если они изначально были круглыми, то со временем они принимают овальную форму (эффект конусности). Также на стенках цилиндров двигателя образуются задиры и царапины. Все эти причины ведут только к одному — к капитальному ремонту двигателя.

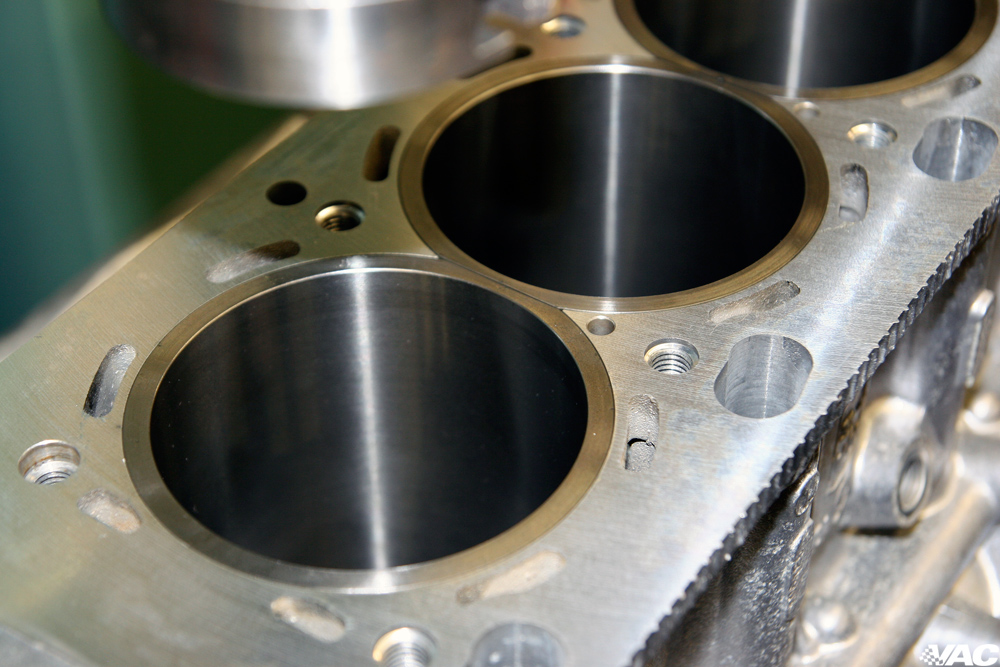

При «капиталке» специалисты растачивают цилиндры до первого ремонтного размера. Чтобы сохранить правильную форму цилиндров двигателя и достичь оптимальной шероховатости применяют хонингование.

Хонингование цилиндров

Плосковершинное хонингование имеет ряд преимуществ.

Его задача — эта тщательная обработка цилиндров двигателя для последующей работы. В результате хонингования цилиндры мотора и поршневые кольца быстрее прирабатываются, а значит меньший износ деталей мотора и повышение эффективности работы. За счет быстрой приработки деталей повышается компрессия в цилиндрах и увеличивается срок службы мотора до следующего капитального ремонта. Также, значительно уменьшается расход моторного масла и сокращается прорыв газов в картер.

Его задача — эта тщательная обработка цилиндров двигателя для последующей работы. В результате хонингования цилиндры мотора и поршневые кольца быстрее прирабатываются, а значит меньший износ деталей мотора и повышение эффективности работы. За счет быстрой приработки деталей повышается компрессия в цилиндрах и увеличивается срок службы мотора до следующего капитального ремонта. Также, значительно уменьшается расход моторного масла и сокращается прорыв газов в картер.Особенность хонингования — образование на цилиндрах сетки, которую можно заметить при тщательном осмотре. Она нужна, чтобы удерживать масло на стенках цилиндров мотора, в результате чего повышается обильная смазка трущихся деталей двигателя.

ИНСТРУМЕНТ ДЛЯ ХОНИНГОВАНИЯ

В качестве абразивных материалов используются специальные бруски. Сами бруски отличаются не только геометрическими параметрами, но и степенью абразивности материала, износостойкостью. Для профессиональной обработки используется хон, в котором набор абразивных брусков закреплен в металлической оправке, а сами бруски расположены равномерно по периметру хонинговальной головки. Конструкция оправки позволяет выставить желаемый наружный диаметр. Хонинговальная головка крепится муфтой к стальному штоку. Сам шток закреплен в патроне станка, которые и задает алгоритм движения хона.

Конструкция оправки позволяет выставить желаемый наружный диаметр. Хонинговальная головка крепится муфтой к стальному штоку. Сам шток закреплен в патроне станка, которые и задает алгоритм движения хона.

Для хонингования цилиндров своими руками используется 2 вида любительского инструмента:

- гибкие хонинговальные щетки (бутылочный ершик). Приспособление представляет собой насадку для ручной дрели или шуруповерта, на конце которой находится хонинговальный «ершик». В качестве абразивных материалов используются шлифовальные камни, закрепленные на пружинящих ножках;

- 3-лапые приспособления для ручной хонинговки. В качестве абразивных материалов используются шлифовальные камни. Шток инструмента можно зафиксировать в патроне шуруповерта либо дрели.

ЦЕЛЕСООБРАЗНОСТЬ РЕМОНТА СВОИМИ РУКАМИ

К самостоятельному хонингованию цилиндров стоит прибегать только в том случае, если нет возможности воспользоваться станочной обработкой. При хонинговке своими руками невозможно создать упорядоченную шероховатость. Не только амплитуда и характер движений будут зависеть от положения дрели, но и усилие нажима камней на стенки цилиндра, гильзы. Разумеется, что ни о каком доведении формы до геометрических идеалов и речи идти не может.

Не только амплитуда и характер движений будут зависеть от положения дрели, но и усилие нажима камней на стенки цилиндра, гильзы. Разумеется, что ни о каком доведении формы до геометрических идеалов и речи идти не может.

Если вы все-таки решили произвести хонингование цилиндров своими руками, использовать лучше 3-лапые приспособления.

Что лучше, хонингование или шлифовка цилиндров мотора

Любой мотор в процессе эксплуатации подвержен износу. Цилиндры двигателя постепенно меняют свою первоначальную форму, становясь эллипсовидными, овальными, приобретают форму конуса и т.д. На стенках цилиндров появляются задиры, царапины, в отдельных случаях трещины и другие дефекты. Для нормальной эксплуатации таким моторам необходим капитальный ремонт.

Так называемая «капиталка» (капремонт) двигателя зачастую предполагает замену поршней и поршневых колец на ремонтные, восстановительные работы или замену коленвала, а также расточку цилиндров двигателя в ремонтный размер. Для нормальной приработки деталей и более эффективной работы ДВС после ремонта стенки цилиндров должны иметь определенные шероховатости перед окончательной сборкой. Для этого применяется хонингование.

Для этого применяется хонингование.

Также во время ремонта хонинговать можно другие внутренние цилиндрические поверхности. Речь идет о втулках верхней головки шатуна, отверстиях нижней головки шатуна, втулках коромысел клапанного механизма, постели коленвала и других отверстиях. Хонингование цилиндра выгодно отличается от других способов притирки, таких как полировка или притирка стенок цилиндров. Начнем с того, что часто встречающимся понятием применительно к ремонту ДВС является так называемое зеркало цилиндра.

Указанное «зеркало» понимается как абсолютно гладкая поверхность стенок цилиндра двигателя. Такая гладкая поверхность создается в результате шлифования (шлифовки) стенок цилиндра перед сборкой мотора после проведения ремонта. Также зеркало цилиндра набивается (натирается) в процессе дальнейшей эксплуатации двигателя.

Другими словами, зеркало на стенках цилиндра создается в результате контакта стенок с поршневыми кольцами. По этой причине многие представители «гаражного» ремонта игнорируют процедуру нанесения хона. Основанием для этого является мнение о том, что хон все равно сотрется через несколько тысяч километров пробега, а на стенках цилиндров набьется зеркало. Стоит отметить, что в ряде случаев после нанесения хонинговочной (хонинговальной) сетки на стенки цилиндров рекомендована скорая замена поршневых колец. Данный факт является еще одной причиной, по которой «гаражные» мастера не стремятся выполнять процедуру хонингования и склоняются к шлифовке цилиндра для немедленного получения зеркала.

Основанием для этого является мнение о том, что хон все равно сотрется через несколько тысяч километров пробега, а на стенках цилиндров набьется зеркало. Стоит отметить, что в ряде случаев после нанесения хонинговочной (хонинговальной) сетки на стенки цилиндров рекомендована скорая замена поршневых колец. Данный факт является еще одной причиной, по которой «гаражные» мастера не стремятся выполнять процедуру хонингования и склоняются к шлифовке цилиндра для немедленного получения зеркала.

Теперь о хоне. Хонингование представляет собой тщательную обработку поверхности цилиндра при помощи специнструмента. Результатом профессиональной хонинговки мотора становится быстрая и качественная приработка поршневых колец, более высокая компрессия, уменьшение износа деталей, увеличение моторесурса и т.д. Параллельно с этим после нанесения хона снижается расход моторного масла на угар, камера сгорания становится более герметичной, что минимизирует прорыв картерных газов и их попадание в картер двигателя. Давайте рассмотрим данный процесс и ответим на вопрос, что такое хонингование цилиндра и зачем необходимо наносить хон.

Давайте рассмотрим данный процесс и ответим на вопрос, что такое хонингование цилиндра и зачем необходимо наносить хон.

ХОН ИЛИ ЗЕРКАЛО?

Зеркальную поверхность цилиндра от хона отличает лишь класс чистоты обработки поверхности. Поверья о том, что хон разрушает поршневые кольца, а поэтому для долгой работы двигателя стенки нужно шлифовать в «зеркало», возникли лишь от несоблюдения технологии правильного хонингования.

Обработанная поверхность имеет гладкую глянцевую структуру, поэтому ее часто называют зеркалом. Хон – это приспособление для нанесения заданного рисунка сетки на рабочие стенки цилиндра. Отсюда происходит и название операции.

В условиях массового производства технология обработки несколько иная. Специально не выделяется операция хонингования. Расточка производится на токарном станке. Сначала фрезой, а затем для повышения точности размеров и формы, абразивным инструментом. При этом сетка на стенках является результатом движения абразивного бруска во время обработки. Процесс хонингования во время капитального ремонта выделяется в особую процедуру, потому что расточенный под ремонтный размер цилиндр имеет абсолютно гладкую поверхность.

Процесс хонингования во время капитального ремонта выделяется в особую процедуру, потому что расточенный под ремонтный размер цилиндр имеет абсолютно гладкую поверхность.

Сетка хона играет важную роль в смазке цилиндро-поршневой группы. Она создает масляную пленку заданной толщины, которая увеличивается при движении поршня вверх и затем утончается при обратном ходе. Масло от коленвала и шатунов разбрызгивается внутри блока цилиндров, а затем за счет возвратно-поступательного движения поршней попадает на поршни и на кольца. Когда стенки цилиндра гладкие, то масло на них не задерживается. Наступает масляный голод и ускоренный износ двигателя.

Основная задача хонингования создать структуру поверхности, обеспечивающую хорошие условия для смазки деталей мотора. Попутно достигается дополнительное уплотнение между поршнем и цилиндром. Это благоприятно влияет на повышение компрессии двигателя, так как газы не прорываются в картер. Если не сделать качественную обработку поверхности, то все вышеперечисленные процессы затрудняются. Двигатель испытывает масляное голодание и, как следствие, быстро выходит из строя. Сначала появляются задиры, затем начинается эллипсообразный износ, увеличивается расход масла и появляется дымный выхлоп.

Двигатель испытывает масляное голодание и, как следствие, быстро выходит из строя. Сначала появляются задиры, затем начинается эллипсообразный износ, увеличивается расход масла и появляется дымный выхлоп.

Опытным путем давно установлено, что идеально гладкая поверхность не дает хороших условий для движения поршня. Хонингование позволяет создать своеобразные углубления для сохранения в них масла. Масляная пленка предотвращает непосредственный контакт металла с металлом. Уменьшается трение и снижается износ деталей.

При работе мотора создается высокое давление в камере сгорания, и раскаленные газы прорываются в зазор между кольцами и цилиндрами. Масло, покрывающее стенки цилиндра, выступает своеобразным уплотнением, препятствующим выходу газов. Это повышает компрессию и эффективность работы двигателя.

Отшлифованная до гладкого состояния стенка плохо задерживает смазку. В отсутствие масляного клина происходит полусухое трение деталей. Повышается их температура и наступает преждевременный износ. Помимо смазки, масло обеспечивает дополнительное охлаждение, поскольку имеет более высокую теплоемкость, чем металл.

Помимо смазки, масло обеспечивает дополнительное охлаждение, поскольку имеет более высокую теплоемкость, чем металл.

Хонингование и ремонт цилиндров Alusil и Nicasil

Хонингование блока цилиндров из алюминиевого сплава имеет свои особенности.

- AlusilБлоки, выполненные по технологии Alusil, в настоящее время официально комплектуются ремонтными размерами поршней от фирм-производителей (обычно это размеры +0,5 мм и +1 мм, реже используется более мелкий шаг +0,35 и +0,7 мм). Поршни ремонтных размеров, так же как и стандартные, покрываются сверху тонким слоем железа. Ремонт мотора с применением поршней без покрытия заканчивается быстрым «прихватом» и заклиниванием поршневой группы. Ремкомплекты изготавливают специально для технологии расточки алюминиевых блоков. Несоблюдение технологии заканчивается быстрым выходом из строя отремонтированного двигателя.

Расточка выполняется стандартными резцами, которые применяются на чугунных блоках. Основное отличие кроется в процессе хонингования.

Должны применяться специальные абразивные бруски с «антизасаливающейся» поверхностью. Они остаются чистыми на протяжении всей операции. В противном случае частички алюминия, остающиеся на хонбруске, при нагревании схватываются с поверхностью цилиндра, и моментально образуются задиры.

Должны применяться специальные абразивные бруски с «антизасаливающейся» поверхностью. Они остаются чистыми на протяжении всей операции. В противном случае частички алюминия, остающиеся на хонбруске, при нагревании схватываются с поверхностью цилиндра, и моментально образуются задиры.Крупнейший мировой производитель инструмента Sunnen, в том числе выпускающий хонинговальные бруски, рекомендует при хонинговании блоков цилиндров из алюминиевых сплавов применять оснастку на основе абразивных частиц карбида кремния (SiC).

Последовательно применяются три типа брусков. Первый брусок типа С30-J55 снимает изношенный слой с припуском 0,04–0,08 мм после растачивания. Второй тип С30-J84 выполняет хонингование и увеличение ремонтного размера на 0,01-0,02 мм, а также удаляет дефекты от предыдущей операции. Третий тип С30-С03-81 осуществляет финишную шлифовку без изменения ремонтного размера.

После растачивания алюминиевого блока надо тщательно промыть его от стружки. Даже незначительные загрязнения приводят к тому, что алюминий налипает на стенки цилиндра и абразивный инструмент.

Происходят задиры и вырывание абразивных частиц.

Происходят задиры и вырывание абразивных частиц.Хонингование осуществляется при выполнении трех условий. Во-первых, тщательная фильтрация охлаждающе-смазочной жидкости. Во-вторых, умеренный прижим абразивных брусков к стенке блока. В-третьих, точное соответствие диаметров бруска и поршня. Нарушение этих условий приводит к перегреву обрабатываемой поверхности и вырыванию абразивных зерен из бруска. Все это сопровождается образованием задиров и ухудшением качества обработки. Если вовремя не наладить процесс, то можно безвозвратно испортить всю работу.

Хонингование блока цилиндров позволяет добиться оптимального размера и точного зазора между трущимися деталями (от 0,01 до 0,02 мм). Однако рабочая поверхность еще не соответствует требованиям по шероховатости, поэтому ее нужно выгладить с помощью финишной обработки.

Полировка в процессе капремонта двигателя служит альтернативой химическому вытравливанию, применяемому в условиях производства. В результате полировки снимается очень малый слой алюминия (порядка 1 мкм) и обнажаются кристаллики кремния.

Для этого применяются мягкие фетровые башмаки C30-F85, закрепляемые в хонинговой головке, и мягкая кремниевая паста на силиконовой основе AN-30, которая не затрагивает вкрапления кремния, но снимает лишний слой алюминия.

Для этого применяются мягкие фетровые башмаки C30-F85, закрепляемые в хонинговой головке, и мягкая кремниевая паста на силиконовой основе AN-30, которая не затрагивает вкрапления кремния, но снимает лишний слой алюминия.После полировки кремниевой пастой поверхность становится характерного темно-серого цвета, причем на ней не должно быть следов хона или другого режущего инструмента. В ее структуре присутствуют зерна кремния, а основной слой из алюминиевого сплава, являющегося связкой, находится глубже на 1-2 мкм. За счет хаотично разбросанных кремниевых вкраплений структура становится пористой. Благодаря этому масло в процессе работы двигателя задерживается в микропорах и создает пленку, обволакивающую трущиеся детали.

Германская фирма Gehring предлагает другую технологию обработки цилиндров из алюминиевых сплавов. Основное отличие присутствует на этапе черновой обработки. Так, вместо первого абразивного бруска на основе SiC на первом шаге обработки применяют бруски с алмазным покрытием, а затем на этапе чистового хонингования и на этапе финишной полировки применяют хонбруски и полировальную силиконовую пасту на основе карбида кремния.

Предлагаемые технологии расточки и хонингования применяются как для блоков на основе алюминиевых сплавов Alusil (Silumal), так и для более продвинутых вариантов Lokasil и Silitec (кремниевая гильза, залитая алюминиевым сплавом, состоящим на 25 % из соединений кремния). В любом случае геометрия и микроструктура цилиндров не отличается от заводской.

Если задиры или другие дефекты цилиндров превышают по глубине величину ремонтных размеров (до 0,7 мм или в некоторых блока до 1 мм), то такой ремонт нельзя произвести с помощью расточки и хонингования. Здесь надо использовать сменные гильзы. Подобные детали поставляются для некоторых видов блоков в виде запасных частей.

Сменные гильзы выполнены из материала, однородного по составу со сплавом цилиндров. Обычно это алюминий, содержащий до 17 % соединений кремния. Замена алюминиевых гильз, как правило, ничем не отличается от замены чугунных аналогов. Главное отличие алюминия заключается в его более высокой теплопроводности.

Практические рекомендации по замене гильз требуют их сильного охлаждения (например, в жидком азоте или в низкотемпературной морозильной камере) и сильного нагрева блока цилиндров. Гильза должна вставляться быстро, чтобы она не успела нагреться и от простого усилия рук без применения пресса или ударных инструментов.

Характерная черта алюминиевой гильзы – невозможность корректировки в случае неточной посадки в блок. Чугунную гильзу можно запрессовать, а алюминиевая в такой ситуации начинает деформироваться. Удалить ее можно только расточкой на токарном станке. Это фактически означает, что нужно покупать новую гильзу и при этом обычно ждать заказа несколько дней.

Гильзы после установки подвергаются расточке и хонингованию по вышеописанной технологии. Особое внимание обратите на выступ гильз над привалочной поверхностью блока — ее не рекомендуется подрезать при расточке гильз. В противном случае выступание поршней в верхней мертвой точке может превысить максимальное значение около 0,5–0,7 мм.

А также может образоваться перепад по высоте между плоскостью и верхней частью передней крышки блока.

- NicasilАлюминиевый сплав Nicasil обладает высокой прочностью и износостойкостью, но все равно наступает момент, когда он приходит в негодность. Есть ли возможность капитального ремонта подобного блока? Рассмотрим характерные особенности данного сплава, чтобы понимать, стоит ли подвергать его восстановлению.

Учитывая отличную от других сплавов алюминия устойчивость к износу, данные блоки реже требуют ремонта. На основании этого большинство автозаводов не выпускает ремонтные поршни для данных моторов. Только владельцы некоторых моделей БМВ могут рассчитывать на ремонтные поршни и кольца, увеличенные на 0,07-0,08 мм. Если вам все-таки повезло и вы нашли ремонтные детали, а поверхность цилиндров не успела износиться до критической глубины, можно попробовать что-нибудь сделать.

Классическая расточка блоков Nicasil даже теоретически невозможна, потому что ни один резец не возьмет сплав карбида кремния.

И к тому же, учитывая ремонтные размеры поршней менее +0,1 мм, вполне можно обойтись хонингованием блока цилиндров.

И к тому же, учитывая ремонтные размеры поршней менее +0,1 мм, вполне можно обойтись хонингованием блока цилиндров.При обработке подобных блоков встречаются свои подводные камни. Подходят далеко не все хонинговальные бруски. Можно применять либо алмазные, либо на основе нитрида бора. Хонингование блока цилиндров проводится при минимальном нажатии, чтобы обеспечить целостность покрытия и не продавить его в наиболее тонких местах.

В целом процедура требует максимальной осторожности и наивысшей квалификации мастера. Но даже в этом случае успех не гарантирован. Критичной может стать эллипсность блока даже при отклонении 0,03–0,05 мм. Минимальное усилие бруска не позволяет полностью устранить неправильную геометрию, а повышение усилия может привести к сколу в тонком месте эллипса. Поэтому вернуть блок к идеальной геометрии удается не во всех цилиндрах.

Поврежденное покрытие (в том числе получившееся в процессе хонингования блока цилиндров) может стать приговором для замены детали.

Производители обычно не регламентируют ремонтные работы таких дефектов. В среде автомехаников ходят байки о возможности повторно покрыть поверхность цилиндров никасилом. Долгая практика показывает, что повторять производственную технологию дорого и нецелесообразно. Поэтому в большинстве случаев не удается провести хонингование.

Производители обычно не регламентируют ремонтные работы таких дефектов. В среде автомехаников ходят байки о возможности повторно покрыть поверхность цилиндров никасилом. Долгая практика показывает, что повторять производственную технологию дорого и нецелесообразно. Поэтому в большинстве случаев не удается провести хонингование.В случае повреждения рабочей поверхности в блоке, выполненном по технологии Nicasil, есть несколько вариантов решения проблемы.

Самый радикальный путь – замена блока цилиндров или двигателя в сборе. Такой вариант подойдет для новой гарантийной машины, но для десятилетнего автомобиля стоимость мотора может превышать его собственную цену.

В Европе полно авторазборок, где можно обзавестись б/у мотором. Это дешевый вариант. Но в нашей стране пока еще этот рынок недостаточно развит. Кроме того, помимо покупки мотора, предстоит возня с документами и регистрацией.

«Народный» способ гильзовать алюминиевый мотор чугунными гильзами.

Производители категорически не рекомендуют такую замену.

Но если их не слушать и обладать достаточной квалификацией, то вполне реально провести подобную гильзовку. Существует уже достаточно большой опыт и наработаны технологии применения чугунных гильз в блоках из алюминиевых сплавов.

Но если их не слушать и обладать достаточной квалификацией, то вполне реально провести подобную гильзовку. Существует уже достаточно большой опыт и наработаны технологии применения чугунных гильз в блоках из алюминиевых сплавов.Блоки, выполненные по технологии Nicasil, вполне подходят по своим характеристикам, так как прочность и шероховатость чугунной и никасиловой поверхности схожи, а поршни одинаково хорошо скользят в обоих случаях. Нюансы возможны на старых моторах, использующих кольца без хромового покрытия. Требуется более частая замена таких колец из-за их ускоренного износа.

Сопоставление хонингования серого чугуна с хонингованием алюминия

В отличие от хонингования серого чугуна, шероховатость внутренней поверхности цилиндра у алюминиево-кремниевых рабочих поверхностей не зависит от величины зерна применяемых абразивных брусков и достижимой тем самым глубины обработки структуры хонингования (перекрёстная сетка шлифовочных штрихов). Профиль шероховатости определяется намного более размером зерна имеющихся при ALUSIL первичных кристаллов кремния и глубины их раскрытия

Различия между хонингованной поверхностью цилиндра из серого чугуна и поверхностью ALUSIL представлены ниже. На изображении 1 показана рельефная хонингованная поверхность из серого чугуна и соответствующий рисунок шероховатости, в то время как на изображении 2 показана поверхность ALUSILc рисунком шероховатости.

На изображении 1 показана рельефная хонингованная поверхность из серого чугуна и соответствующий рисунок шероховатости, в то время как на изображении 2 показана поверхность ALUSILc рисунком шероховатости.

Характерная для рабочих поверхностей цилиндра структура поверхности (перекрёстная сетка шлифовочных штрихов) — это углубления (долины) для задержания масла, и возвышенности (плато), образованные при хонинговании на различных рабочих операциях. Плато, представляющие собой рабочие поверхности для поршневых колец, образуются при последней рабочей операции, хонинговании возвышенностей, обрезкой вершин профиля. Поэтому давление прижима брусков, угол хонингования, величина зерна и скорость хонингования являются при хонинговании серого чугуна важными параметрами для достижения правильной топографии поверхностей.

Важно!

Для получения безукоризненных результатов при хонинговании ALUSIL следует тщательно следить за тем, чтобы кристаллы кремния резались чисто и не вырывались из внутренней поверхности. Это достигается только применением подходящих хонинговальных брусков и правильных параметров обработки.

Это достигается только применением подходящих хонинговальных брусков и правильных параметров обработки.

При последующем раскрытии кристаллов кремния важным является, главным образом, глубина раскрытия. При механическом раскрытии зёрна кремния несколько округляются, что положительно влияет на скольжение поршневых колец. При раскрытии травлением возникающие при резании острые края кристаллов кремния не округляются, что при приработке ведёт к несколько большему износу поршневых колец.

Указание

Из-за сложности темы хонингование отверстий цилиндров из серого чугуна не рассматривается в рамках данной брошюры. Поэтому мы рекомендуем изучение нашей брошюры «Хонингование блоков цилиндров из серого чугуна».

У ALUSIL-рабочих поверхностей цилиндров форма и величина интегрированных в алюминии кристаллов кремния образуют возвышения, по которым скользят поршни и поршневые кольца. Расстояние кристаллов кремния друг от друга определяет ширину и форму углублений профиля, в то время как глубина раскрытия соответствует глубине углублений профиля.

Блок цилиндров: расточка или хонингование? / Ремонт двигателей

Вопрос, который мы вынесли в название статьи, может показаться читателю, по меньшей мере, странным. Поскольку хорошо известно, что изношенные цилиндры блока принято сначала растачивать, а затем хонинговать в увеличенный (ремонтный) размер, тем самым обеспечивая восстановление геометрии каждого цилиндра и зазора между ним и поршнем. Между тем наш вопрос вполне закономерен. Почему, спросите? Попробуем объяснить…

Прежде чем погрузиться в «дебри» ремонтных технологий, ответим еще на один простой вопрос, являющийся ключевым: зачем вообще нужно растачивать и хонинговать цилиндры, какова цель всех этих операций? Другими словами…

Зачем ремонтировать цилиндры?

В принципе, ответ ясен — цилиндры ремонтируют, если они изношены. Правда, величина и характер износа могут быть весьма различными, и не всегда блок цилиндров даже долго «ходившего» мотора требует ремонта.

Обычно предельную величину износа цилиндров определяют по двум параметрам: износу в зоне остановки верхнего поршневого кольца в ВМТ и эллипсности зеркала, возникающей в зоне контакта стенки цилиндра с юбкой поршня. Первый параметр оценивается критической величиной около 0,05 мм, второй — около 0,03 мм. Если состояние цилиндра хуже, то из-за износа в верхней части (характерной «ступеньки» на стенке цилиндра) нарушаются условия работы поршневых колец, появляется их вибрация и не исключены удары о край «ступени», в результате чего износ колец и их канавок на поршне резко ускоряется. Эллипсность нарушает плотность прилегания колец к цилиндру и увеличивает зазор между поршнем и цилиндром. Вместе оба фактора приведут к прорыву газов в картер, снижению компрессии и возрастанию расхода масла, даже если в двигатель установить новые поршни и кольца. Правда, после такого «косметического» ремонта указанные параметры иногда приходят в «норму», но ненадолго — тысяч на 10-20 километров пробега.

Получается, что у изношенных цилиндров имеются недопустимые искажения в их геометрии, что требует ее восстановления до исходного состояния, то есть необходимо отремонтировать блок. Однако здесь и возникают проблемы, поскольку еще не совсем ясно…

Что нужно восстанавливать в цилиндре?

Грубо говоря, все геометрические характеристики блока цилиндров можно разделить на параметры «макро» и «микро». Макрогеометрия — это, очевидно, размеры, форма и взаимное расположение ремонтируемых и других (в том числе базовых, т.е. используемых для точной установки блока в станке) поверхностей. Проще всего восстановить размеры, а именно зазор между поршнем и цилиндром. Для этого достаточно увеличить диаметр цилиндра (к примеру, расточить) в соответствии с размером ремонтного поршня. Среднее значение рабочего зазора у большинства двигателей 0,04-0,05 мм — это та величина, на которую диаметр цилиндра превышает размер поршня, измеренный по юбке перпендикулярно оси отверстия поршневого пальца.

Несколько хуже обстоит дело с формой отремонтированной поверхности. Необходимо добиться (а это не так просто), чтобы эллипсность и конусность цилиндра не превышали 0,01 мм, иначе в цилиндре не получится стабильного рабочего зазора и хорошего прилегания поршневых колец.

В большинстве случаев при ремонте этим и ограничиваются малоопытные мастера, забывая о таких значимых параметрах, как взаимное расположение поверхностей. Речь идет прежде всего о перпендикулярности осей цилиндра и коленчатого вала — именно этот параметр во многом определяет не только ресурс двигателя в целом, но и некоторые более «второстепенные» характеристики, к примеру, шумность работы.

«Микрогеометрия» — это микропрофиль зеркала цилиндров. От того, какой получилась поверхность после ремонта, зависит трение и износ деталей, в первую очередь, поршневых колец. Для этого микропрофиль поверхности должен удовлетворять противоречивым требованиям — быть гладким, но одновременно и шероховатым, чтобы удерживать масло. Кроме того, необходимо, чтобы трущиеся детали имели минимальное время приработки.

Кроме того, необходимо, чтобы трущиеся детали имели минимальное время приработки.

Всем этим требованиям, как известно, лучше всего соответствует поверхность, имеющая впадины (риски) так называемой основной шероховатости глубиной до 0,005-0,010 мм и сглаженные (плоские) вершины — опорные поверхности. Такая поверхность формируется в процессе плосковершинного хонингования, о котором речь пойдет ниже.

Итак, искомые геометрические характеристики цилиндров определены. Дело за малым — обеспечить все это на практике.

Как ремонтируют блоки?

Вначале небольшое замечание. Как мы показали выше, количество параметров, контролируемых при ремонте блока цилиндров весьма велико, а их значения могут меняться на разных стадиях механической обработки. Очевидно, что добиться высокого качества ремонта можно, только грамотно выстроив всю последовательность операций механической обработки и непременно контролируя геометрию блока на каждой стадии. Поэтому будет ошибкой рассматривать поступивший в ремонт блок цилиндров как некую деталь, требующую ремонта. Это упрощенный подход, при котором весьма проблематично получить положительный результат. Мы советуем рассматривать ремонтируемый блок только как заготовку, которой предстоит пройти долгий путь, прежде чем она станет деталью.

Это упрощенный подход, при котором весьма проблематично получить положительный результат. Мы советуем рассматривать ремонтируемый блок только как заготовку, которой предстоит пройти долгий путь, прежде чем она станет деталью.

Очевидно, превращение заготовки в деталь достигается не по мановению волшебной палочки — необходимо несколько условий: соответствующее оборудование, хороший инструмент и правильная технология. Сюда мы бы обязательно добавили и грамотного специалиста-ремонтника, без которого трудно рассчитывать на успех.

Итак, обратимся к практике ремонта блоков цилиндров. Здесь многое определяется оборудованием. Как известно, станки, используемые для ремонта блоков недоступны большинству широкопрофильных СТО по причине высокой стоимости. Такой станок необходимо окупить, для чего нужна его загрузка соответствующими работами. В результате ремонт блоков обычно осуществляется в специализированных мастерских и технических центрах, располагающих этим оборудованием.

А какое оборудование здесь используется? Без сомнения, самым популярным в последние годы становится хонинговальный станок CV616 американской фирмы Sunnen. Его преимущества перед аналогами, в том числе отечественными, очевидны — высокая производительность, надежность, точность, простота управления, наличие автоматики. В результате блок цилиндров 4-цилиндрового двигателя может быть отремонтирован в течение 20-30 минут, и это при съеме металла с цилиндров до 0,5 мм на диаметр!

Его преимущества перед аналогами, в том числе отечественными, очевидны — высокая производительность, надежность, точность, простота управления, наличие автоматики. В результате блок цилиндров 4-цилиндрового двигателя может быть отремонтирован в течение 20-30 минут, и это при съеме металла с цилиндров до 0,5 мм на диаметр!

Добиться такой производительности позволяет конструкция станка, в частности, автоматическая подача абразивных брусков «на разжим» по мере снятия металла со стенок цилиндра.

То есть станок смело и прямо, без расточки, хонингует цилиндры в нужный размер. Быстро, удобно, выгодно — традиционная расточка уже не нужна, станок сам прекрасно выправляет геометрию самого изношенного и «кривого» цилиндра. Лишь в самом конце достаточно заменить бруски на хонинговальной головке на более мелкозернистые или на специальные абразивные «щетки», чтобы получить требуемую плосковершинную поверхность цилиндра. В результате имеем «то, что просили» — эллипсность и конусность цилиндра не более 0,01 мм и прекрасный микропрофиль поверхности, — что еще надо для «полного счастья» ремонтника-моториста?

К сожалению, картина не всегда оказывается такой радужной. Только выясняется это много позже, этак через 40-50 тысяч километров пробега отремонтированного двигателя. Заметили, что двигатель стал шумноват? Да и «маслицо подъедает»? Нет, быть не может, ведь все сделали хорошо. Хотя… Правильно, внимательный читатель, наверное, обратил внимание на то, что в описании преимуществ американского станка мы ничего не сказали о взаимном расположении поверхностей на отремонтированном блоке цилиндров. А в этом, как оказывается, и «зарыта собака».

Только выясняется это много позже, этак через 40-50 тысяч километров пробега отремонтированного двигателя. Заметили, что двигатель стал шумноват? Да и «маслицо подъедает»? Нет, быть не может, ведь все сделали хорошо. Хотя… Правильно, внимательный читатель, наверное, обратил внимание на то, что в описании преимуществ американского станка мы ничего не сказали о взаимном расположении поверхностей на отремонтированном блоке цилиндров. А в этом, как оказывается, и «зарыта собака».

Когда лучшее — враг хорошего

Давайте посмотрим, что же происходит при «прямом», без расточки, хонинговании цилиндров? Вначале бруски, опираясь на наименее изношенные участки цилиндра, постепенно выравнивают поверхность, убирая все «эллипсы» и «конусы». Цилиндр становится геометрически правильным, за исключением, может быть, следа от «ступеньки» в верхней части. Затем, по мере дальнейшего хонингования исчезает и она, а далее, после съема еще нескольких десятых или сотых долей миллиметра, искомый ремонтный размер цилиндра будет достигнут.

А где же так называемая «база» — поверхность, относительно которой обрабатывается цилиндр? Быть может, это нижняя плоскость блока? Или верхняя? Или постели подшипников коленвала? Ведь именно этим поверхностям должны быть перпендикулярны цилиндры.

Нет, базой при прямом хонинговании служит сама поверхность цилиндра. Только заметим — изношенного. И чем неравномернее износ (а такое наблюдается, и нередко), тем сильнее будет перекошена ось отремонтированного цилиндра. Кроме того, чем больше съем металла, тем сильнее может «уехать» ось цилиндра в результате воздействия разного рода случайных факторов. По нашему мнению, этот перекос легко может превысить 0,1-0.2 мм на миллиметр съема, достигнув величин более чем критических.

Еще хуже обстоит дело с блоками цилиндров отечественных автомобилей. Как мы уже отмечали ранее (см. № 1/2000), эти блоки не проходят операцию так называемого «старения» в необходимой степени. Вследствие этого со временем блоки «разъезжаются» — у них перекашиваются цилиндры и постели подшипников коленвала. Кроме того, цилиндры могут вообще быть «кривыми» от рождения. Очевидно, что при прямом хонинговании цилиндров не будет происходить исправления геометрии блока, — как был он «кривым», так им и останется, хорошо, если хуже не станет.

Кроме того, цилиндры могут вообще быть «кривыми» от рождения. Очевидно, что при прямом хонинговании цилиндров не будет происходить исправления геометрии блока, — как был он «кривым», так им и останется, хорошо, если хуже не станет.

Возможно, мы слишком сгустили краски. Тем более что точно измерить перекос оси цилиндра на уже готовом блоке очень сложно — необходимо изготовить специальное измерительное приспособление или иметь соответствующий прибор. Но даже если провести измерения, толку будет мало — повлиять на технологию прямого хонингования в ту или другую сторону нельзя.

Что же делать? Да, в общем, ничего особенного: раз технология дает (или может дать) сбой, надо просто ее изменить. А что менять? Тоже понятно: перед хонингованием надо цилиндры растачивать — так, как это делали и 10, и 40 лет назад.

Растачивание цилиндров, безусловно, процесс не быстрый: выверка положения блока на расточном станке и растачивание с малой подачей, чтобы качество поверхности было хорошим, требуют времени. Однако это гарантирует, что все цилиндры с точностью до 0,01 мм (по длине цилиндра), параллельны друг другу и одновременно перпендикулярны базе — плоскости (верхней или нижней) или, что лучше для «кривых» отечественных блоков, постелям коленвала.

Однако это гарантирует, что все цилиндры с точностью до 0,01 мм (по длине цилиндра), параллельны друг другу и одновременно перпендикулярны базе — плоскости (верхней или нижней) или, что лучше для «кривых» отечественных блоков, постелям коленвала.

При растачивании обязательно оставляется припуск около 0,1-0,15 мм на хонингование. Именно эта величина гарантирует, что будет удален весь дефектный слой металла, оставшийся после растачивания. Одновременно такой малый припуск не позволит перекосить оси цилиндров во время хонингования.

А теперь давайте посчитаем. «Правильная» технология ремонта блока цилиндров получается долгой в любом случае, поскольку предварительное растачивание обязательно. А время — это деньги: более длительная работа дороже. Сэкономить время удается лишь на хонинговании, правда, если использовать уже упомянутый американский станок, то, по сравнению с довольно неуклюжими отечественными хонинговальными станками, экономия общего времени обработки блока едва ли превысит 20%.

Но только так можно гарантировать высокое качество ремонта. Если же принять во внимание стоимость (а, значит и сроки окупаемости) оборудования, то при правильной технологии ремонта вопрос о том, какой хонинговальный станок использовать для ремонта блока цилиндров, похоже, пока остается открытым.

Гладкая наука о хонинговании цилиндров

Нажмите здесь, чтобы получить дополнительную информацию

Основы хонингования блоков цилиндров не сильно изменились за последние годы, но изменился тип абразивов, используемых многими производителями двигателей.

Хонинговальные бруски из карбида кремния и оксида алюминия различной зернистости уже давно используются в механических хонинговальных станках и переносных хонинговальных станках для финишной обработки отверстий цилиндров. Эти типы абразивов популярны среди производителей двигателей из-за их гибкости и низкой стоимости.

Но в последние годы все большее число производителей высокопроизводительных двигателей и производителей двигателей на заказ начали использовать тот же тип хонинговальных брусков, что и заводы по ремонту двигателей и OEM-производители: алмазные абразивы.

Обычные стекловидные абразивы чисто режут и отлично справляются с чистовой обработкой цилиндров – при условии использования правильной процедуры хонингования для получения поверхности отверстия, соответствующей спецификациям OEM или требованиям производителя колец. Но поскольку камни работают с поверхностью, они испытывают сильный износ. На самом деле камни изнашиваются почти так же сильно, как металлическая поверхность канала ствола. Следовательно, оператор хонинговального станка должен постоянно контролировать процесс хонингования и компенсировать износ бруска, чтобы отверстия оставались круглыми и прямыми.

Тим Мера из Sunnen Products Co. в Сент-Луисе, штат Миссури, говорит, что обычные абразивы требуют баланса между режущим действием и сроком службы камня. Как правило, более твердые металлы требуют более мягких камней. Более мягкий камень требует меньшего давления при хонинговании, выделяет меньше тепла и вызывает меньшую деформацию отверстия. Таким образом, связка, которая используется в обычных абразивах, предназначена для быстрого износа и подвергает абразивы воздействию хороших режущих свойств.

OEM-производители и производители двигателей, с другой стороны, не могут позволить себе роскошь присматривать за своим хонинговальным оборудованием. Из-за более высоких объемов производства OEM и PER должны выполнять свои операции хонингования на более высоких скоростях и с меньшим контролем оператора, что в большинстве случаев означает использование алмазных хонинговальных брусков.

Алмаз долгое время был предпочтительным материалом для высокоскоростного хонингования в больших объемах из-за его превосходных характеристик износа. Срок службы камня зависит от твердости абразива, твердости основания, на котором находятся абразивы, твердости блока цилиндров, скорости хонингования, нагрузки и количества снимаемого металла. Алмаз — самое твердое известное природное вещество, поэтому он может удерживать режущую кромку гораздо дольше, чем обычный абразив. Это означает, что связь, которая удерживает бриллианты, также может быть более твердой, потому что она не должна стираться так быстро, чтобы обнажить свежие камни на поверхности.

Как правило, набор обычных хонинговальных брусков из стеклокерамики может обслуживать до 30 блоков V8 (от 240 до 260 отверстий цилиндров), прежде чем они изнашиваются и их необходимо заменять. С другой стороны, набор алмазных хонинговальных брусков с металлической связкой может обработать до 1500 блоков двигателя V8 (12 000 отверстий цилиндров), прежде чем их придется заменить. Это огромная разница.

Однако бриллианты требуют значительных предварительных инвестиций. Набор камней может стоить от 600 до 700 долларов, что является большим скачком с 15 до 35 долларов за набор обычных точильных камней. Следовательно, многие мелкие производители двигателей на заказ говорят, что алмазы слишком дороги для их целей. Они также говорят, что не могут позволить себе купить несколько наборов алмазных камней, чтобы покрыть все диаметры отверстий, которые они делают.

Тем не менее, по сравнению с более длительным сроком службы алмазных камней по сравнению с обычными абразивами, алмазы могут быть более экономичными в долгосрочной перспективе, даже для небольшой мастерской (при условии, что оператор не перегружает отверстие и не ломает камень! ).

Пим ван ден Берг из K-Line Industries, Голландия, Мичиган, говорит, что он видит, что все больше и больше магазинов переходят на бриллианты по разным причинам. «Мы одними из первых предложили алмаз для хонинговальных станков, потому что увидели его многочисленные преимущества». Он говорит, что это дает очень стабильные результаты с минимальным износом камня.

Плюсы и минусы алмазов

Поскольку алмаз является более твердым материалом и изнашивается медленнее, чем обычные абразивы, он режет иначе и требует большего давления. Алмаз имеет тенденцию протыкать металлическую поверхность, а не прорезать ее. Это может вызвать нагрев и деформацию отверстия цилиндра, если в процессе хонингования используется неправильный тип оборудования, настройки давления или смазка. Однако, если все сделано правильно, это может фактически улучшить геометрию отверстия, сделав отверстие более круглым и прямым.

Алмаз также подходит для чернового хонингования цилиндров, так как он может быстро удалить много металла. Но отделка требует, по крайней мере, двухэтапной процедуры. В противном случае поверхность будет слишком шероховатой.

Но отделка требует, по крайней мере, двухэтапной процедуры. В противном случае поверхность будет слишком шероховатой.

Если вы переходите с обычных камней на алмазные, вам, как правило, придется использовать более высокую зернистость для достижения того же Ra (средняя шероховатость) при чистовой обработке цилиндра. Например, если вы использовали обычные камни с зернистостью № 220 для отделки цилиндров для хромированных колец, эквивалентные алмазные камни могут быть с зернистостью № 325. Если вы использовали обычные камни с зернистостью № 280 для заточки молибденовых колец, алмазным эквивалентом могут быть камни с зернистостью № 550. Фактические цифры будут несколько отличаться в зависимости от марки и качества камней.

Отверстие цилиндра должно иметь определенную глубину поперечной штриховки и впадины для удержания масла. Однако он также должен обеспечивать относительно плоскую поверхность для поддержки поршневых колец. Производители колец обычно указывают шероховатость поверхности от 28 до 35 Ra для хромированных колец и от 16 до 25 Ra для колец с молибденовым покрытием. Эти цифры можно легко получить с помощью алмазных камней и браширования, говорят те, кто использует эту технику хонингования.

Эти цифры можно легко получить с помощью алмазных камней и браширования, говорят те, кто использует эту технику хонингования.

Один реставратор, с которым мы разговаривали, говорит, что он использует алмазные камни #325, чтобы получить Ra в диапазоне от 20 до 25, что, по его мнению, подходит для молибденовых колец. Однако для некоторых применений он использует алмаз с зернистостью 500 для достижения более гладкой поверхности в диапазоне от 15 до 20 Ra.

Финишная обработка

Еще одна особенность алмазного хонингования заключается в том, что алмаз воздействует на поверхность отверстия. Алмаз имеет тенденцию оставлять много рваного и скрученного металла на поверхности, что приводит к некоему смазанному виду, который не обеспечивает очень хорошей отделки отверстия. Следовательно, отделка цилиндра требует второго шага для удаления поврежденного материала.

Один из способов избавиться от этого материала — выровнять поверхность обычным абразивом мелкой зернистости (например, камнем с зернистостью № 400 или № 600). Все, что нужно, это несколько штрихов, чтобы сбрить вершины пиков. Но самый популярный метод отделки отверстий при использовании алмазных камней — это очистка отверстий гибкой щеткой или инструментом для плоского хонингования с нейлоновой щетиной. Чистка щеткой помогает удалить порванный и сложенный мусор, улучшая общую отделку поверхности.

Все, что нужно, это несколько штрихов, чтобы сбрить вершины пиков. Но самый популярный метод отделки отверстий при использовании алмазных камней — это очистка отверстий гибкой щеткой или инструментом для плоского хонингования с нейлоновой щетиной. Чистка щеткой помогает удалить порванный и сложенный мусор, улучшая общую отделку поверхности.

Крис Дженсен из Goodson Tools & Supplies в Вайноне, штат Миннесота, говорит: «Существует много путаницы в отношении того, как обрабатывать отверстия цилиндров при использовании алмаза. Поскольку алмаз оставляет на поверхности много складчатого и разорванного металла, отверстия необходимо очистить щеткой, чтобы удалить мусор. Одному и тому же инструменту и процессу дается много разных названий. Некоторые называют это плато-хонингованием, мягким хонингованием, усовым хонингованием или сверхтонким хонингованием. Но все они делают одно и то же: подметают поверхность, удаляя зазубренные вершины, сложенный и разорванный материал».

Мягкие хоны со щетиной состоят из прядей монофиламента, формованных методом экструзии с добавлением в пряди тонкого абразивного материала. Волокна могут быть установлены в различных типах держателей или щеток, которые можно использовать с переносным или автоматическим хонинговальным оборудованием.

Волокна могут быть установлены в различных типах держателей или щеток, которые можно использовать с переносным или автоматическим хонинговальным оборудованием.

При чистке цилиндров кистью требуется лишь легкое нажатие. Число оборотов щетки должно быть таким же, как и при первоначальной заточке цилиндра, и не более 16-18 ударов (некоторые говорят, что от 8 до 10 ударов достаточно). Слишком много мазков кистью может привести к получению слишком гладкого покрытия, которое не удерживает масло.

Изменение направления вращения во время чистки помогает удалить нежелательный материал с поверхности. Конечным результатом должен быть цилиндр, который обеспечивает немедленное уплотнение кольца с минимальным износом стенки цилиндра или колец при первом запуске двигателя.

Мера из Sunnen говорит: «Очистка канала ствола щеткой после хонингования значительно улучшает качество поверхности, независимо от того, использовались ли для хонингования канала ствола алмазы или обычные хонинговальные бруски. Вы можете снизить общее значение Ra до 8–12, с числами RPK (относительная высота пика) в диапазоне от 5 до 15 и числами RVK (относительная глубина впадины) в диапазоне от 15 до 30».

Вы можете снизить общее значение Ra до 8–12, с числами RPK (относительная высота пика) в диапазоне от 5 до 15 и числами RVK (относительная глубина впадины) в диапазоне от 15 до 30».

Требования к оборудованию

Что еще следует помнить об алмазе, так это то, что он лучше всего работает в мощном хонинговальном оборудовании, которое было разработано для максимального использования хонинговальных свойств алмаза. Существует ряд фирм, производящих алмазные хонинговальные головки для использования с различными хонинговальными станками: Rottler, K-Line, Kwik-Way, Peterson, Winona Van Norman, Sunnen и другие. Но из-за повышенных нагрузок алмаз может перегрузить некоторые старые мощные хонинговальные станки и увеличить риск поломки зубчатых колес. Возможно, будет лучше купить новый хонинговальный станок, обладающий большей мощностью и жесткостью для обработки алмазов.

«Большинство наших клиентов, которые точат алмазами, используют станок CK21, — говорит Мера из Sunnen.

Что касается переносного хонинговального оборудования, то для этого типа применения лучше всего подходят обычные абразивы. Большинство из тех, с кем мы разговаривали, говорят, что алмазы требуют слишком большого давления для портативного хонинговального оборудования.

Еще одним отличием алмаза является тип требуемой смазки. Вместо масла для хонингования обычно рекомендуется синтетическая смазка на водной основе.

Ван ден Берг из K-Line говорит: «Смазки на водной основе легче и дешевле утилизировать, чем смазки на масляной основе, потому что их можно испарить, чтобы уменьшить их объем. С другой стороны, им иногда требуется подпиточная вода, и за ними необходимо следить, чтобы предотвратить рост бактерий.

«Тип смазочного материала, который вы выбираете, очень важен, потому что он может сильно повлиять на качество хонингования. С обычными абразивами вам понадобится масло для хонингования хорошего качества. Многие люди сталкиваются с проблемами при хонинговании, потому что они разбавили масло для хонингования или пытались использовать что-то другое, например, дизельное топливо или керосин», — говорит ван ден Берг.

Энтони Ашер из Rottler Mfg., Кент, штат Вашингтон, говорит, что все OEM-производители используют долговечные суперабразивные материалы с хонинговальными брусками на металлической связке. Но оборудование и элементы управления, которые они используют, очень дороги, что затрудняет использование той же технологии в типичной мастерской послепродажного обслуживания.

«Около 12 лет назад мы решили это изменить. Если новые двигатели изначально оттачивают алмазами, то почему мы не можем разработать такую же технологию? Поэтому мы приступили к разработке хонинговального оборудования, элементов управления и брусков, которые позволили бы использовать ту же технологию в мастерских», — говорит Ашер.

«Бриллианты служат долго-долго. Поскольку камни не изнашиваются, вы можете более точно контролировать размер отверстия», — объясняет Ашер. «Это позволило нам создать автоматическую систему управления, которая позволяет нам каждый раз точно устанавливать один и тот же размер отверстия».

Ашер говорит, что менее чем за 30 000 долларов мастерская может купить алмазный хонинговальный станок, который значительно снижает эксплуатационные расходы и дает лучшие результаты.

«Автоматический хонинговальный станок HP6A с механическим приводом — это наш новейший продукт. Он работает с алмазными абразивами и имеет программируемый контроль нагрузки как для чернового, так и для финишного хонингования. Когда он заканчивает цилиндр, он автоматически уменьшает нагрузку, потому что некоторые цилиндры имеют очень тонкие участки, которые могут деформироваться, если нагрузка не изменится. Базовая цена HP6A составляет 23,9 доллара.00, а полностью оборудованная единица стоит от 28 000 до 35 000 долларов».

Наилучшая обработка плоской поверхностью

Независимо от того, какой тип хонинговального оборудования или абразивов используется для чистовой обработки отверстий цилиндров, все больше и больше мастерских считают, что финишная обработка плато обеспечивает окончательную отделку.

Плоская отделка очень похожа на обкатанный канал цилиндра. Когда отверстие заточено, поверхность металла будет иметь микроскопические пики и впадины. Козырьки не обеспечивают достаточной поддержки колец, поэтому, как только двигатель запускается, поршневые кольца начинают тереться вверх и вниз и срезать самые высокие пики. По мере того, как двигатель продолжает работать, пики будут постепенно сглаживаться до тех пор, пока отверстия цилиндров не станут относительно гладкими и плоскими (за исключением впадин на штриховке, которые должны быть там, чтобы удерживать масло).

Обычная процедура обкатки двигателя в любом случае в конечном итоге приведет к финишному плато. Но до тех пор, пока это не произойдет, кольца и цилиндры будут подвергаться ненужному износу, а двигатель будет испытывать повышенный прорыв газов, потребление масла и выбросы до тех пор, пока кольца не сядут на место, что может занять несколько сотен или даже несколько тысяч миль.

Лучшим подходом является предварительная подготовка поверхности отверстия, чтобы кольцам не приходилось «затачивать» цилиндры. Плоская отделка обеспечит максимальное сжатие с самого начала и устранит большинство проблем с посадкой и уплотнением колец.

Плоская отделка обеспечит максимальное сжатие с самого начала и устранит большинство проблем с посадкой и уплотнением колец.

Один из рецептов получения плоской поверхности – растачивание или хонингование с точностью до 0,003 дюйма от конечного размера. Затем доведите до окончательных размеров с помощью обычного абразива № 220 или № 280, а затем выполните полдюжины ударов камнем № 600, пробкой, гибкой щеткой или шлифовальным инструментом с нейлоновой щетиной.

Если используются алмазные камни, просверлите или грубо отточите до конечного размера с точностью до 0,005 дюйма. Затем отшлифуйте цилиндр до окончательных размеров с помощью алмазов с зернистостью от 325 до 500, после чего выполните от шести до восьми проходов гибкой щеткой или платохонинговальным инструментом. Многие эксперты рекомендуют оставлять немного дополнительного металла в отверстии для окончательной обработки, если для грубой заточки цилиндра использовались алмазы. Это связано с тем, что грубое шлифование алмазом оставляет очень грубую поверхность (более 100 RA в зависимости от зернистости используемого камня).

Хонингование твердых материалов

В последние годы покрытия Nikasil стали проблемой для производителей двигателей. Nikasil представляет собой твердое покрытие из никеля и карбида кремния толщиной от 0,0025 дюйма до 0,003 дюйма, которое наносится на отверстия цилиндров для повышения износостойкости. Изобретенный немецкой фирмой Mahle, Nikasil изначально был разработан для роторного двигателя Mercedes Wankel. Он использовался BMW и Porsche в некоторых двигателях, а также во многих двигателях цепных пил, некоторых мотоциклетных и судовых двигателях и даже во многих двигателях NASCAR Winston Cup.

Дженсен из Goodson говорит, что PER успешно хонинговали цилиндры, обработанные никасилом, с помощью алмаза. Но для небольших мастерских, в которых есть только портативное точильное оборудование, вы не сможете оказать достаточное давление с помощью алмаза, чтобы заточить никасил. Лучший совет здесь — использовать силиконовый карабин № 220 и просто сделать пару ударов, чтобы удалить глазурь с цилиндра. Если цилиндр необходимо расточить слишком большого размера, вырежьте его с помощью расточной оправки, а затем отшлифуйте обычным способом, чтобы получить желаемые размеры и отделку.

Если цилиндр необходимо расточить слишком большого размера, вырежьте его с помощью расточной оправки, а затем отшлифуйте обычным способом, чтобы получить желаемые размеры и отделку.

Эд Киблер из Winona Van Norman в Уичито, штат Канзас, говорит, что новые более твердые покрытия на стенках цилиндров вынуждают мастерские переходить на алмазное хонингование и модернизировать свое оборудование.

«Я вижу много мастерских, которые интересуются алмазами, но не до конца понимают, что входит в процесс алмазной заточки. Алмаз требует большого давления для резки. Некоторые люди используют алмаз в портативных хонинговальных станках, но на самом деле вы не можете получить достаточное давление, чтобы алмазы работали хорошо. Сказав это, я искренне верю, что новые более твердые материалы для покрытия цилиндров заставят людей перейти на бриллианты», — говорит Киблер.

«Двухтактный материал — это никасил. Теперь и лодочные моторы идут на Никасил. Все магазины NASCAR Winston Cup используют цилиндры Nikasil. Если это хорошо для NASCAR, то вскоре вы начнете видеть это и в OEM-двигателях», — объясняет Киблер. «Наступает время, когда вам придется использовать алмазы, если вы собираетесь затачивать цилиндры из никасила».

Если это хорошо для NASCAR, то вскоре вы начнете видеть это и в OEM-двигателях», — объясняет Киблер. «Наступает время, когда вам придется использовать алмазы, если вы собираетесь затачивать цилиндры из никасила».

Киблер говорит, что все, что делают большинство мастерских, это слегка придают никасиловым цилиндрам шероховатость. «На самом деле вы не снимаете много материала. Мастерские Winston Cup обкатывают некоторые из этих моторов за пять гонок, прежде чем переделывают цилиндры. Покрытие Nikasil действительно продлевает срок службы колец и снижает их износ».

OEM TRENDS

Дэйв Райли из компании Gehring L.P. в Фармингтон-Хиллз, штат Мичиган, поставщик хонинговального оборудования для производителей оригинального оборудования, говорит, что сегодня почти все бензиновые двигатели внутреннего сгорания OEM в Северной Америке проходят черновую хонинговку с использованием алмазных абразивов.

Райли говорит, что основной упор OEM-производителей делается на использование водорастворимых синтетических охлаждающих жидкостей для хонингования, что означает использование алмазных абразивов, поскольку обычные стекловидные абразивы требуют масла для хонингования. Другая отраслевая тенденция, которую он видит, заключается в том, что отверстия цилиндров изменяются для получения более гладкой поверхности.

Другая отраслевая тенденция, которую он видит, заключается в том, что отверстия цилиндров изменяются для получения более гладкой поверхности.

«Мы говорим об очень гладкой поверхности от 0,15 до 0,3 Ra, — говорит Райли. «Они делают это для дальнейшего сокращения выбросов. Во многом это обусловлено технологией колец, потому что кольца теперь могут выжить в условиях, которые обеспечивают гораздо меньше масла. Однако, на мой взгляд, эти новые спецификации отделки поверхности достигают пределов технологии».

Одним из способов, которым OEM-производители пользуются для достижения высокого качества обработки отверстий, является использование хонинговальных станков с числовым программным управлением (ЧПУ). Скорость резки этих станков на 50–75 процентов выше, чем у тех, что использовались 10 лет назад. Более высокая скорость резки позволяет абразивам резать более гладко, а более мелкие абразивы можно использовать для получения более гладкой поверхности без ущерба для времени цикла.

Райли говорит, что существует существенная разница во времени, которое OEM-производители отводят на хонингование цилиндра, по сравнению с тем, сколько времени тратит на тот же процесс типичный производитель двигателей послепродажного обслуживания или завод по ремонту двигателей. Он говорит, что OEM-производители обычно тратят от 15 до 20 секунд на хонингование отверстия с помощью автоматизированного хонинговального оборудования. Для сравнения, ручное хонингование канала ствола с помощью мощного хонинговального станка может занять до нескольких минут.

«Станки OEM полностью автоматизированы и автоматически контролируют размер и форму отверстия. Они также измеряют и проверяют 100 процентов отверстий и могут сортировать отверстия по размеру, если они работают с классами отверстий», — говорит он.

«По мере того, как растет потребность в воспроизведении OEM-покрытий на вторичном рынке, растет и спрос на хонинговальное оборудование, отвечающее этим спецификациям. Это, очевидно, повлияет на затраты на хонингование», — объясняет Райли. «Мы разрабатываем недорогой одношпиндельный хонинговальный станок с ЧПУ для вторичного рынка. Оператор загружал блок, и станок автоматически затачивал отверстия в соответствии с допусками OEM».

«Мы разрабатываем недорогой одношпиндельный хонинговальный станок с ЧПУ для вторичного рынка. Оператор загружал блок, и станок автоматически затачивал отверстия в соответствии с допусками OEM».

Райли говорит, что Геринг также предлагает услуги по хонингованию на заказ для разработки прототипов малосерийных двигателей и высокопроизводительных двигателей.

Качество отверстия цилиндра играет огромную роль в снижении трения и прорыва газов, что способствует повышению производительности и долговечности двигателя. Улучшенная геометрия отверстия также способствует лучшему уплотнению и большей полезной мощности. Райли говорит, что многие производители высокопроизводительных двигателей оттачивают свои блоки, чтобы более точно имитировать реальные условия работы. Они также используют пластины крутящего момента при хонинговании (некоторые с имитацией коллекторов для дополнительной нагрузки на блок) и могут даже прикрутить колокол к блоку, чтобы воспроизвести напряжения и нагрузки, которые блок будет испытывать в автомобиле.

«Для OEM-производства мы разработали зажимные и другие методы, чтобы нагрузить блок во время его хонингования», — говорит Райли. Это сделано для дальнейшего улучшения геометрии отверстия и уплотнения.

Алюминиевые двигатели Скоро

Райли говорит, что еще одной тенденцией OEM является разработка двигателей будущего, в которых используются различные типы покрытия поверхности отверстия в алюминиевых блоках. Покрытия напыляются на порошковый металл или сплавы стальной проволоки, которые создают характеристики поверхности традиционного железного канала ствола.

«В прошлом году около 15 процентов двигателей-прототипов, которые мы видели, имели алюминиевые каналы с алюминиевым покрытием. В этом году процент составляет до 67 процентов. Таким образом, произошел резкий сдвиг в сторону алюминиевых блоков с отверстиями с покрытием».

Алюминиевые каналы с покрытием имеют ряд преимуществ, одним из которых является лучшая теплопроводность между цилиндрами и водяной рубашкой. Другой — меньшая тепловая деформация для лучшей герметизации. Покрытие обеспечивает износостойкость и позволяет использовать отверстия большего диаметра в пределах заданного размера блока для увеличения общего рабочего объема.

Другой — меньшая тепловая деформация для лучшей герметизации. Покрытие обеспечивает износостойкость и позволяет использовать отверстия большего диаметра в пределах заданного размера блока для увеличения общего рабочего объема.

Райли говорит, что OEM-производители в настоящее время протравливают отверстия кислотой, чтобы закончить их. Но кислота небезопасна для окружающей среды, поэтому OEM-производители разрабатывают альтернативные способы отделки алюминиевых каналов с покрытием, которые не требуют травления кислотой. Алмазное хонингование используется для черновой обработки, но завершающий этап выполняется абразивами на неметаллической связке, такими как стекловидные абразивы, резина или щетки. Цель состоит в том, чтобы придумать процесс, который будет работать с использованием хонинговальной жидкости на водной основе.

Каким образом на вторичном рынке будут ремонтировать отверстия с покрытием в алюминиевых двигателях? Райли говорит, что наиболее вероятный подход будет состоять в том, чтобы отшлифовать первоначальную отделку канала ствола, затем повторно нанести поверхностное покрытие и восстановить его в соответствии со спецификациями OEM.

Лазерное структурирование

Несколько лет назад Геринг разработал уникальный процесс под названием «лазерное структурирование» для повышения долговечности двигателя. В процессе используется лазер для выжигания небольших ямок в областях поверхности отверстия цилиндра, где нагрузка на кольца и износ являются максимальными. Ямки улучшают удержание масла и смазку колец, а также значительно снижают износ колец и отверстий.

Райли говорит, что новый процесс лазерного структурирования теперь используется в Европе на дизельных двигателях. «При пробеге 150 000 километров отверстия почти не измеримы (всего 1–2 микрона), а показатели выбросов такие же, как у новых», — говорит он.

Райли говорит, что процесс лазерного структурирования можно использовать для создания практически любого рисунка, какой только можно вообразить, на поверхности ствола. Как правило, ряд точек или штрихов глубиной от 25 до 60 микрон и шириной 40 микрон выжигается лазером в верхней трети цилиндра после получистовой обработки отверстия. Затем выполняется заключительный шаг хонингования с использованием мелких камней, чтобы удалить любые скопления материала вокруг ямок и закончить отверстие.

Затем выполняется заключительный шаг хонингования с использованием мелких камней, чтобы удалить любые скопления материала вокруг ямок и закончить отверстие.

Лазерная часть процесса занимает от 9 до 15 секунд на цилиндр и использует специальную машину, которая вращает и опускает лазерный луч по мере того, как он проецируется на поверхность каждого цилиндра.

Райли говорит, что процесс лазерного структурирования идеально подходит для твердых блоков или блоков со специальным покрытием поверхности, которые затрудняют их чистовую обработку с помощью обычных методов хонингования. «Это идеальное приложение для высокопроизводительных дизельных и авиационных двигателей», — говорит он.

Не забывайте чистить отверстия

Завершая эту статью о хонинговальных абразивах, последний момент, о котором следует помнить, это важность очистки отверстий после хонингования. При хонинговании в отверстиях остается много металлических и абразивных частиц, которые необходимо удалить перед сборкой двигателя. Мытье и чистка теплой мыльной водой удалит большую часть рыхлого мусора. Некоторые производители двигателей протирают цилиндры жидкостью для автоматических трансмиссий. Суть в том, чтобы цилиндры были чистыми, чтобы не было загрязняющих веществ, которые могли бы повредить кольца или попасть в масло.

Мытье и чистка теплой мыльной водой удалит большую часть рыхлого мусора. Некоторые производители двигателей протирают цилиндры жидкостью для автоматических трансмиссий. Суть в том, чтобы цилиндры были чистыми, чтобы не было загрязняющих веществ, которые могли бы повредить кольца или попасть в масло.

<<Боковая панель>>

ПОЧЕМУ АЛМАЗЫ ТАК ДОРОГИЕ

Если вас не устраивает высокая стоимость алмазных точильных брусков, вот краткое объяснение, почему они такие дорогие:

Алмаз – это особая форма углерода, которая образуется естественным образом под действием сильной жары и давления глубоко внутри земли. Таким образом, его не так много или легко найти. Впоследствии искусственные синтетические алмазы в основном используются для промышленных абразивов.

Ученые поняли, что если бы они могли воспроизвести тепло и давление, которые сформировали природные алмазы глубоко в земле, они могли бы превратить обычный графит (другая форма углерода) в алмаз. По их оценкам, для осуществления трансформации потребуются температуры выше 6300 градусов по Фаренгейту и давление примерно в один миллион фунтов на квадратный дюйм. Но, как выяснили ученые, это было не так просто. Как они ни старались, им не удавалось заставить графит изменить свою кристаллическую структуру и стать алмазом, пока исследователи General Electric не открыли секрет в 1951.

По их оценкам, для осуществления трансформации потребуются температуры выше 6300 градусов по Фаренгейту и давление примерно в один миллион фунтов на квадратный дюйм. Но, как выяснили ученые, это было не так просто. Как они ни старались, им не удавалось заставить графит изменить свою кристаллическую структуру и стать алмазом, пока исследователи General Electric не открыли секрет в 1951.

Чтобы изменения произошли, нужен был катализатор. Катализатор оказался смесью расплавленного железа, никеля и кобальта. Различные пропорции ингредиентов в катализаторе до сих пор держатся в строжайшем секрете, поэтому лишь несколько компаний во всем мире обладают опытом производства синтетических алмазов. В США синтетические алмазы производятся на заводе GE в Уортингтоне, штат Огайо. Несколько лет назад нам устроили экскурсию по заводу, но никому, кроме нескольких доверенных лиц, не разрешается заглядывать внутрь помещения, где на самом деле производятся бриллианты.

GE заявляет, что может создавать синтетические алмазы различных типов и размеров для различных промышленных целей, изменяя температуру, давление и тип катализатора. Искусственные алмазы обычно имеют желтоватый оттенок и размером с песчинку. Тем не менее, они идеально подходят для использования по назначению в качестве абразива. Они такие же твердые, как природные алмазы, и на самом деле работают лучше благодаря своим индивидуальным формам и характеристикам.

Искусственные алмазы обычно имеют желтоватый оттенок и размером с песчинку. Тем не менее, они идеально подходят для использования по назначению в качестве абразива. Они такие же твердые, как природные алмазы, и на самом деле работают лучше благодаря своим индивидуальным формам и характеристикам.

Технологии — Отработка принципов работы

Используя наш веб-сайт, вы соглашаетесь с тем, что мы используем файлы cookie для улучшения вашего просмотра с помощью Gehring.

Вы используете очень устаревший браузер. Чтобы в полной мере использовать наш веб-сайт, мы рекомендуем вам обновить браузер до последней версии.

Хонингование — это процесс механической обработки, обеспечивающий оптимальное функциональное качество поверхности отверстий.

Внешний вид

В результате новых требований к качеству процесс хонингования развивается непрерывно. Таким образом, появились многочисленные переменные процесса, такие как хонингование по форме, хонингование плато, хонингование лентой или хонингование по винтовой направляющей. Поэтому мы рассматриваем наших клиентов как партнеров в отношении развития инновационные и прогрессивные технологические идеи.

Поэтому мы рассматриваем наших клиентов как партнеров в отношении развития инновационные и прогрессивные технологические идеи.

Цель хонингования

Хонингование – это процесс механической обработки, который обеспечивает функциональную поверхность чистовую обработку отверстий. Помимо достигаемой размерной и геометрической точности, все большее значение приобретает топографическая форма шероховатости поверхности. Это может быть гладкая поверхность, но также может быть и шероховатая топография с определенными масляными карманами. Структура поперечных канавок имеет решающее трибологическое значение. Функция отточенных поверхностей всегда заключается в допуске, скольжении или уплотнении и направлении. Из этого мы можем видеть конечное применение хонингования. Типичными деталями, подвергаемыми процессам хонингования, являются поршни двигателей внутреннего сгорания, вкладыши, коленчатые валы из чугуна, алюминия или сплавов железа с различной микроструктурой.

Ваши детали, НАШИ МАШИНЫ

К отверстиям клапанов гидравлических, пневматических систем и систем впрыска топлива предъявляются высокие геометрические требования. Шестерни, шатуны, гидравлические цилиндры, цилиндры подвески и керамические компоненты также являются прецизионными деталями, которые оттачиваются партиями разного размера. Мы можем предложить хонинговальные станки с различной площадью обработки (диаметр отверстия, длина хонингования) и степенью автоматизации. Отверстия диаметром от 0,8 мм до 200 мм и длиной до 24 метров можно обрабатывать на Заточные станки Геринга. Общим для всех конфигураций является угол хонингования, под которым пересекаются хонингованные канавки (штриховка). Достигаемая точность в отношении допусков на размеры, цилиндрической формы и шероховатости соответствует функциональным требованиям энергоэффективного заполнителя.

Вот несколько типичных примеров применения для хонингования. Это лишь малая часть деталей, которые можно обрабатывать. Если у вас есть вопрос или вы хотите узнать, можем ли мы обработать вашу заготовку, пожалуйста, свяжитесь с нами!

Если у вас есть вопрос или вы хотите узнать, можем ли мы обработать вашу заготовку, пожалуйста, свяжитесь с нами!

- Cylinder boring

- Coated cylinder bores

- storage aisles

- Gear wheels, planetary gears

- Injection nozzles, control housing

- Control valves, hydraulic valves

- Con rods

Process kinematics

An essential feature of процесс хонингования — это процесс кинематики. Он выполняется инструментом и включает в себя движения подъема, поворота и подачи. Эта кинематика придает этому процессу типичный угол хонингования. Движение подачи вызывает радиальное расширение инструмента, в результате чего абразив входит в контакт со стенками отверстия. Это достигается за счет электромеханической системы подачи, благодаря которой усилие подачи можно регулировать в регулируемых пределах.

Соосность

В дополнение к кинематике важным свойством процесса хонингования является соосность.

Должны применяться специальные абразивные бруски с «антизасаливающейся» поверхностью. Они остаются чистыми на протяжении всей операции. В противном случае частички алюминия, остающиеся на хонбруске, при нагревании схватываются с поверхностью цилиндра, и моментально образуются задиры.

Должны применяться специальные абразивные бруски с «антизасаливающейся» поверхностью. Они остаются чистыми на протяжении всей операции. В противном случае частички алюминия, остающиеся на хонбруске, при нагревании схватываются с поверхностью цилиндра, и моментально образуются задиры. Происходят задиры и вырывание абразивных частиц.

Происходят задиры и вырывание абразивных частиц. Для этого применяются мягкие фетровые башмаки C30-F85, закрепляемые в хонинговой головке, и мягкая кремниевая паста на силиконовой основе AN-30, которая не затрагивает вкрапления кремния, но снимает лишний слой алюминия.

Для этого применяются мягкие фетровые башмаки C30-F85, закрепляемые в хонинговой головке, и мягкая кремниевая паста на силиконовой основе AN-30, которая не затрагивает вкрапления кремния, но снимает лишний слой алюминия.

И к тому же, учитывая ремонтные размеры поршней менее +0,1 мм, вполне можно обойтись хонингованием блока цилиндров.

И к тому же, учитывая ремонтные размеры поршней менее +0,1 мм, вполне можно обойтись хонингованием блока цилиндров. Производители обычно не регламентируют ремонтные работы таких дефектов. В среде автомехаников ходят байки о возможности повторно покрыть поверхность цилиндров никасилом. Долгая практика показывает, что повторять производственную технологию дорого и нецелесообразно. Поэтому в большинстве случаев не удается провести хонингование.

Производители обычно не регламентируют ремонтные работы таких дефектов. В среде автомехаников ходят байки о возможности повторно покрыть поверхность цилиндров никасилом. Долгая практика показывает, что повторять производственную технологию дорого и нецелесообразно. Поэтому в большинстве случаев не удается провести хонингование. Но если их не слушать и обладать достаточной квалификацией, то вполне реально провести подобную гильзовку. Существует уже достаточно большой опыт и наработаны технологии применения чугунных гильз в блоках из алюминиевых сплавов.

Но если их не слушать и обладать достаточной квалификацией, то вполне реально провести подобную гильзовку. Существует уже достаточно большой опыт и наработаны технологии применения чугунных гильз в блоках из алюминиевых сплавов.