Ford Focus | Установка поршневых колец

Установка поршневых колец

|

||||||||||||

Подбор, подгонка и установка поршневых колец.

Изношенные и потерявшие упругость поршневые кольца заменяют новыми, соответствующими ремонтному размеру поршня и цилиндров.

Снятые с поршней кольца осматривают: нет ли на них трещин и раковин, рисок и черноты на торцовых поверхностях и выкрошенных мест на гранях.

При подборе по цилиндру кольцо устанавливают в калибр с внутренним диаметром, равным диаметру цилиндра, или непосредственно в цилиндр; в последнем случае кольцо выравнивают поршнем. Вставленное в цилиндр кольцо должно плотно прилегать к нему всей поверхностью без просветов.

После установки кольца щупом проверяют зазор в замке.

(табл. 38). Если требуется, подпиливают стык напильником.

Проверка поршневого кольца

При подборе кольца по поршню его сначала прокатывают канавке поршня‚ а затем, если нет заеданий, щупом замеряют зазор. При заедании кольца в канавке или малом зазоре торцевую часть кольца шлифуют вручную на листе наждачной бумаги, укрепленном на ровной деревянной плите

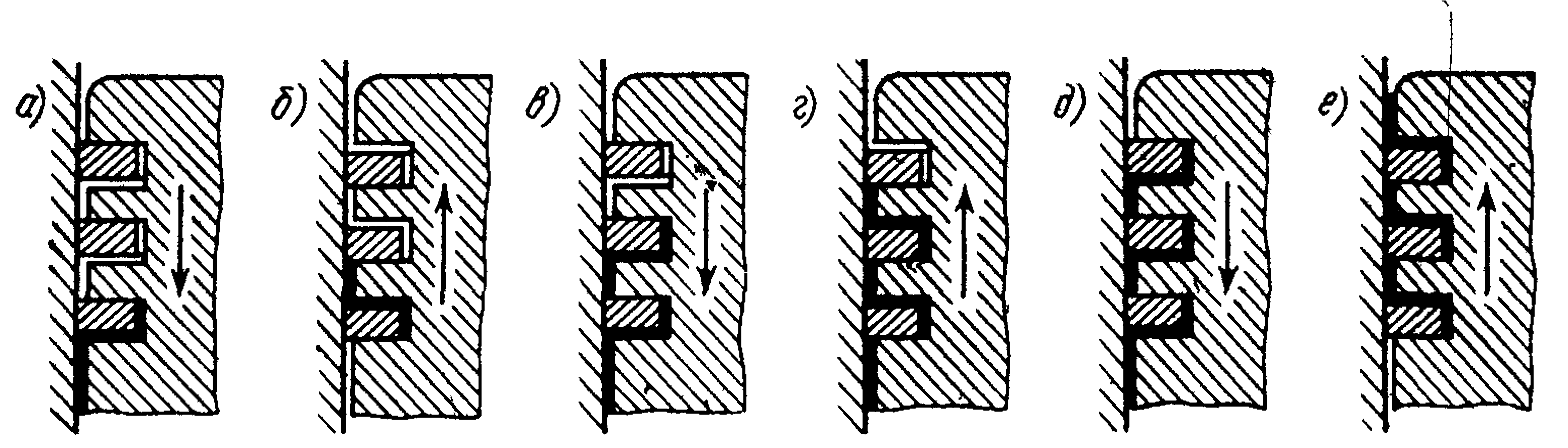

проверка зазора в канавке поршняВ двигателях ГАЗ-63, ГАЗ-53, ГАЗ—52, ГАЗ—21 и УА3-69 компрессионные кольца надевают на поршень вверх фаской, а в двигателях ЗИЛ-375 и ЗИЛ-130 вверх выточкой, имеющейся на их внутренней цилиндрической поверхности.

В двигателе ЗИЛ-164 верхнее поршневое кольцо ставят внутренней фаской вверх, а остальные компрессионные кольца внешней фаской вниз. Острые кромки маслосъемных колец в двигателе ЯАЗ-204 должны быть направлены вниз.

Замки поршневых колец должны лежать не на одной линии, а смещаться относительно друг друга. При смене поршневых колец без замены или с заменой поршней применяются кольца ремонтных размеров, которые отличаются от колец номинального размера и друг от друга только наружным диаметром.

Некоторые данные о поршневых кольцах приведены в таблице 38.

СМОТРИТЕ ВИДЕО

Поделитесь с друзьями в соц сетях

Обслуживание блока цилиндров Subaru Forester.

Ремонт и восстановление.

Ремонт и восстановление.Подготовка, снятие наружных компонентов

Блок цилиндров и сопутствующие компоненты. Двигатели SOHC

Блок цилиндров и сопутствующие компоненты. Двигатели DOHC

Блокировка коленчатого вала при отпускании болтов крепления маховика/приводного

диска при помощи специальной скобы

Отделение сборки масляного насоса от блока цилиндров при помощи отвертки

с плоским жалом

| ||||||||

Разборка

Поршневые пальцы и стяжные болты полублоков

Выворачивание пробок технологических отверстий производится при помощи

шестигранного пруткового ключа на 14 мм

| ||||||||||

Извлечение внутренних компонентов блока

Схема установки внутренних компонентов блока цилиндров

Компоненты шатунно-поршневых групп

|

Проверка состояния компонентов

Блок цилиндров

|

Цилиндры и поршни

Размерная маркировка наносится на переднюю стенку блока

| ||||||||||||||||||||||||||||||||

Проверка зазора посадки поршневого кольца в канавке

Конструкция поршневых колец

| ||||||||

Шатуны

Если двигатель ремонтируется |

Определение величин изгиба и скручивания шатуна на специальном стенде

Замена втулок верхних головок шатуна производится при помощи пресса

и специальной оправки

|

Коленчатый вал и коренные подшипники

| ||||||||||

Сборка

Коленчатый вал и шатунно-поршневые группы

Сборка коленчатого вала и шатунно-поршневой группы

| ||||||||

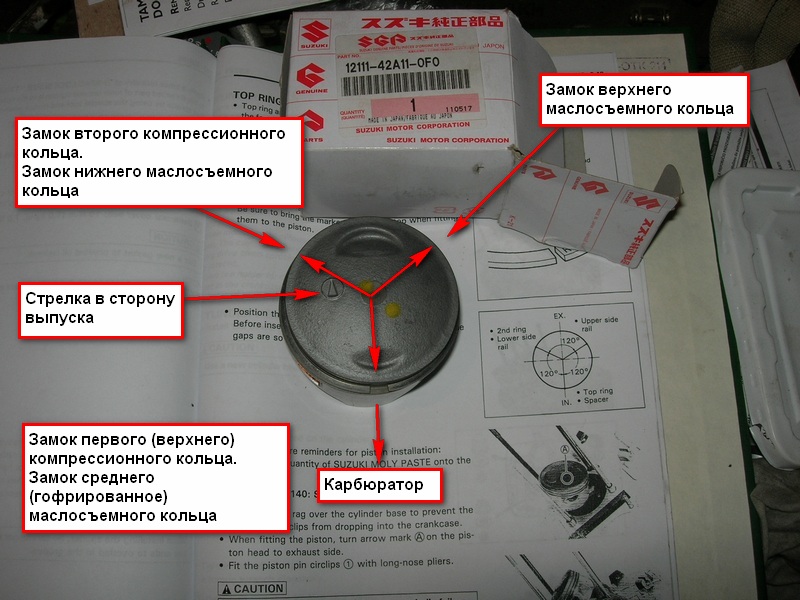

Перед установкой поршней их кольца следует развернуть замками, как

это показано на иллюстрации

Схема установки на поршни внутренних стопорных колец поршневых пальцев

|

Кольца следует устанавливать |

Блок цилиндров

Схема нанесения герметика на сопрягаемую поверхность полублоков

Установите полублоки на монтажный стенд и вложите в их постели вкладыши коренных

подшипников.

Перед установкой вкладышей |

|

Детали сборки блока цилиндров

Поршни и поршневые пальцы

| ||||||||||

Установка внешних компонентов

Детали установки внешних компонентов блока цилиндров на примере двигателя SOHC,

места нанесения герметика

Водяной и масляный насосы

Как самому заменить поршневые кольца в двигателе.

Правильная установка поршневых колец Установка колец на поршень уаз

Правильная установка поршневых колец Установка колец на поршень уазЛегендарный ульяновский завод

Ульяновский автомобильный завод выпустил немало транспортных средств, которые навсегда вошли в историю отечественного автомобилестроения. «Буханки», патриоты, «бобики» — большинство машин предназначены для служб газовой, скорой медицинской помощи, полиции, ОМОН и др. УАЗ Патриот сейчас популярен как полноприводный внедорожник, способный преодолеть любые преграды. Завод выпустил из-под своего крыла немало микроавтобусов, небольших грузовиков и легковых машин с полным приводом.

Моторы этих автомобилей отличаются мощностью, силой и надежностью. Главной причиной их поломки обычно служит большой возраст уазиков. В самых распространенных моделях УАЗ 3303 установлен мотор 417. Для того чтобы провести ремонт двигателя УАЗ 417 своими руками или его переборку, не следует дожидаться полного износа всех деталей. Первыми признаками скорой поломки могут быть следующие:

- сильно увеличился расход масла;

- мотор задымил;

- значительно повысился расход топлива;

- мощность двигателя упала;

- мотор издает различные подозрительные звуки: стуки, скрипы и шумы.

У каждой машины УАЗ свой движок. Для двигателя УАЗ 469 сначала была создана модификация УМЗ-451МИ, позже усовершенствованная до двигателя УМЗ 417.

УАЗ 3303 — автомобиль повышенной проходимости. Во время преодоления различного рода препятствий больше всего перегружается двигатель. Приобрести запчасти на эту машину легко, причем как новые, так и б/у.

Поршни и гильзы разрушаются из-за частого перегрева двигателя при езде по бездорожью. Многие обладатели УАЗ 3303 меняют весь мотор, а не подвергают его ремонту. Если автовладелец берется за ремонт двигателя своими руками, он должен понимать, что для этого требуется некоторый опыт.

Переборка мотора УАЗ своими руками

Реанимировать двигатель, вернуть ему первоначальную резвость и послушность поможет смена непригодных запчастей или их реставрация. Все запчасти должны быть соответствующего размера. В магазинах представлен разнообразный выбор поршней, поршневых колец, седел клапанов впускных и выпускных, вставок шатунных подшипников коленчатого вала. Размер детали можно уточнить у продавцов-консультантов.

Размер детали можно уточнить у продавцов-консультантов.

Переборка уазовского мотора

На износ двигателя значительно влияет ухудшение смазки трущихся поверхностей, которое зависит от увеличения или уменьшения зазоров. Для переборки мотора своими руками сначала необходимо его демонтировать. Это делается следующим образом:

- слить антифриз и масло из поддона;

- отделить воздухозаборный фильтр и отцепить от двигателя трубу глушителя;

- отсоединить от движка трубки системы охлаждения, масляного радиатора и отопительных приборов;

- снять радиатор системы охлаждения;

- отделить от карбюратора тяги привода дроссельной заслонки и воздушной;

- снять с мотора всю проводку;

- открутить болты нижних и передних подушек опор.

Теперь снимает двигатель с УАЗ 3303. Для этого на шпильки головки блока устанавливается скоба, специально для этого предназначенная. Мотор нужно подтянуть домкратом и отделить от него коробку передач. Мотор можно снять, подняв его вверх.

Мотор можно снять, подняв его вверх.

Другие действия приведут к тому, что вместе с двигателем придется доставать раздаточную коробку и коробку передач.

Что важно учесть при переборке двигателя УАЗ 3303

Перед тем как приступать к разбору своими руками, мотор следует старательно почистить от мазута и шлака. Для демонтажа понадобятся специальные наборы инструментов, такие как 2216-Б и 2216-М.

Необходимый инструмент

Все исправные детали нужно чистить и ставить на место либо помечать маркерами или стикерами, чтобы в дальнейшем избежать путаницы. При любой поломке или неисправности шатуны и крышки с них не следует разъединять. Меняя картер, нужно измерить угол соединения оси коленвала с задним торцом картера. Далее следует снять сцепление и определить стойку индикатора на кромке коленчатого вала. Радиус колебания края картера и прорези должен составлять приблизительно 0,1 мм.

После очистки все детали мотора нужно обезжирить. Нагар можно аккуратно счистить ножом или другим твердым предметом. Есть и другой, более легкий и безопасный способ. Для чистки деталей из алюминия требуется приготовить вот такой раствор:

Нагар можно аккуратно счистить ножом или другим твердым предметом. Есть и другой, более легкий и безопасный способ. Для чистки деталей из алюминия требуется приготовить вот такой раствор:

- 10 г хозяйственного или другого щелочного мыла;

- 18 г кальцинированной соды;

- 8 г жидкого стекла;

- 1 л воды, разогретой до 90°С.

Для чистки деталей из стали подойдет этот раствор:

- 25 г каустической соды;

- 30 г кальцинированной соды;

- 5 г хозяйственного или другого щелочного мыла;

- 1,5 г жидкого стекла;

- 1 л чистой воды температуры 90°С.

Когда детали очистятся, их нужно прополоскать в чистой воде и высушить. При сборке двигателя УАЗ 3303 следует выполнять определенные правила:

- все детали, подвергающиеся в процессе эксплуатации трению, нужно смазать моторным маслом;

- все новые запчасти с резьбой необходимо установить на сурике;

- нитролак использовать с неразъемными деталями;

- при закручивании гаек и болтов следует применять динамометрический ключ.

Особенности ремонта блока цилиндров УАЗ 3303

Блок цилиндров — самая простая составляющая двигателя. Проблемы в его работе возникают из-за износа составляющих. Следовательно, нужно просто заменить старые стертые детали на новые или отремонтированные их.

Гильзы чаще остальных деталей нуждаются в замене. Стертой деталь можно считать тогда, когда щель между юбкой и гильзой увеличивается до 1/3 мм. Высота выступа гильзы в блоке цилиндров должна быть не больше 0,05 мм и не меньше 0,005 мм. Если выступ слишком мал, то антифриз обязательно окажется в камере сгорания, что станет результатом поломки. Величина гильзы измеряется без учета уплотнительного кольца. Гильзы в блоке цилиндров фиксируются шайбами и втулками. Слишком расточенные гильзы лучше заменить новыми.

Причиной поломки блока цилиндров может быть деформация поверхности примыкания к блоку, полное истирание направляющих втулок клапанов и седел. Искажение плоскости головки не должно превышать 0,5 мм. В ином случае головку нужно полировать.

В ином случае головку нужно полировать.

Поршневой механизм

Состояние поршневых колец следует контролировать. Лучше каждые 80 тыс. км автопробега их менять. На каждом поршне установлены 2 компрессионных кольца и 1 маслосъемное. Благодаря проточкам на внутренней поверхности кольца избыточное масло при поднятии поршня вверх выводится из системы.

Когда в замене нуждаются только кольца, но не сам поршень, из кольцевых рубчиков в его головке поршня нужно вычистить нагар. Это важно делать бережно, чтобы избежать повреждения боковых стенок. Сверлом в 3 мм можно убрать нагар из маслоотводящих отверстий. Скоростной режим не должен превышать 50 км/ч в течение первых 1000 км.

Когда канавка верхнего поршневого кольца или юбка поршня истерта, следует провести замену самого поршня. Новые детали, которые будут устанавливаться в цилиндры, должны быть номинального размера. Наилучший вариант — когда новый набор поршней большего размера, это позволит ликвидировать зазор с не полностью изношенным цилиндром.

Поршни сортируются по внешнему диаметру юбки. Размер можно узнать на дне поршня.

И перед сборкой надо произвести подборку поршней к цилиндрам двигателя ЗМЗ-40906. Поршни по наружному диаметру юбки и цилиндры по внутреннему диаметру сортируются на пять размерных групп. Поршни маркируются буквами на днище. Буква обозначения размерной группы диаметра цилиндра наносится краской на заглушках на левой стороне блока цилиндров.

На двигатель ЗМЗ-40906 после ремонта могут устанавливаться поршни номинального диаметра 95,5 мм и первого ремонтного размера 96,0 мм (имеют маркировку «АР»). Поршни могут сортироваться на 2 группы по массе. Группа более тяжелых поршней имеет маркировку на днище. В двигатель ЗМЗ-40906 должны устанавливаться поршни одной группы по массе. Поршни к цилиндрам должны быть подобраны группа в группу, в соответствии с таблицей ниже.

* — Ранее группы обозначались буквами русского алфавита – «А», «Б», «В», «Г», «Д» соответственно.

Допускается подбор поршней к , в том числе к работавшим цилиндрам без их обработки, из соседних групп при прохождении поршнем нижеприведенной проверки. Рекомендуется проверить пригодность поршня для работы в цилиндре, как указано ниже.

Проверка пригодности поршня для работы в цилиндре двигателя ЗМЗ-40906.

1. Поршень в перевернутом положении под действием собственной массы или под действием легких толчков пальцев руки должен медленно опускаться по цилиндру.

2. Замерить усилие протягивания динамометром ленты-щупа толщиной 0,05 мм и шириной 10 мм, опущенного на глубину 35 мм между стенкой цилиндра и вставленным в него в перевернутом положении поршнем. Нижний край юбки поршня должен быть углублен на 10 мм относительно верхнего торца блока.

Ленту–щуп размещать в плоскости, перпендикулярной оси поршневого пальца, то есть по наибольшему диаметру поршня. Усилие при протягивании ленты-щупа должно быть 29-39 Н (3-4 кгс) для новых цилиндров и поршней. Замеры цилиндров, поршней и протяжку поршней производить при температуре деталей плюс 20+-3 градуса.

Подборка пальцев к поршням и шатунам и сборка поршней с шатунами и пальцами.

Поршни по диаметру отверстия под палец сортируются на 2 размерные группы и маркируются римской цифрой на днище. Шатуны по диаметру отверстия втулки под палец сортируются на 4 размерные группы и маркируются краской на стержне в зоне поршневой головки. Поршневые пальцы по наружному диаметру могут сортироваться на 5 размерных групп, которые маркируются краской или латинскими буквами на торце, и на 2 размерные группы, которые маркируются римской цифрой на торце.

Поршневые пальцы с разбивкой на 5 размерных групп и с разбивкой на 2 размерные группы должны быть подобраны к поршням и шатунам отдельно в соответствии с таблицами ниже.

Шатуны в сборе с крышкой по массе сортируются на четыре группы и маркируются краской на крышке шатуна. Цвет маркировки:

– Белый – соответствует массе шатуна 900-905 г.

– Зеленый – 895-900 г.

– Желтый – 890-895 г.

– Голубой – 885-890 г.

Для установки в двигатель ЗМЗ-40906 следует брать шатуны одной группы по массе. Разница массы устанавливаемых в двигатель узлов (поршень с шатуном) не должна превышать 22 грамма. Перед сборкой смазать поршневой палец , применяемым на двигателе, и вставить в отверстия поршня и шатуна. Шатуны и поршни при сборке с поршневым пальцем должны быть сориентированы следующим образом: надпись «FRONT» или «ПЕРЕД» на поршне, выступ А на кривошипной головке шатуна должны быть направлены в одну сторону.

Очистить днища поршней и канавки для поршневых колец от нагара. Замерить щупом боковой зазор между компрессионными кольцами и стенкой поршневой канавки. Для изношенных колец и поршней допускается максимальный зазор не более 0,15 мм. Больший зазор приведет к увеличенному угару масла за счет «насосного» действия колец. Заменить, при необходимости, изношенное кольцо или поршень.

Надеть с помощью приспособления поршневые кольца на поршень. Нижнее компрессионное кольцо устанавливать надписью «TOP» (верх) или маркировкой товарного знака предприятия-изготовителя в сторону днища (верха) поршня. Кольца в канавках должны свободно перемещаться.

Вставить поршни в цилиндры следующим образом.

– Сориентировать поршень с шатуном таким образом, чтобы надпись «FRONT» или «ПЕРЕД» на поршне была обращена в сторону переднего торца блока цилиндров.

– Протереть салфеткой постели шатунов и их крышек, протереть и вставить в них вкладыши.

– Повернуть вал так, чтобы кривошипы первого и четвертого цилиндров заняли положение, соответствующее НМТ.

– Смазать вкладыши, поршень, шатунную шейку вала и первый цилиндр чистым маслом, применяемым для двигателя.

— Развести замки поршневых колец, замки компрессионных колец сместить на 180 градусов друг относительно друга, замки кольцевых дисковых элементов маслосъемного кольца установить один к другому под углом 180 градусов и под углом 90 градусов к замкам компрессионных колец. Замок пружинного расширителя установить под углом 45 градусов к замку одного из кольцевых дисковых элементов.

– С помощью специальной оправки с внутренней конусной поверхностью сжать кольца и вставить поршень в цилиндр.

Перед установкой поршня в блок двигателя ЗМЗ-40906 следует еще раз проверить правильность положения поршня и шатуна в цилиндре. Подтянуть шатун за кривошипную головку к шатунной шейке и надеть крышку шатуна. Крышка шатуна на шатун должна быть установлена так, чтобы уступ Б на крышке шатуна и выступ А на кривошипной головке или пазы под вкладыши располагались с одной стороны.

Завернуть гайки болтов шатунов динамометрическим ключом моментом 68-75 Нм (6,8-7,5 кгсм). В таком же порядке вставить поршень с шатуном четвертого цилиндра. Повернуть коленчатый вал на 180 градусов и вставить поршни с шатунами второго и третьего цилиндров. Повернуть несколько раз коленчатый вал, который должен вращаться легко от небольшого усилия.

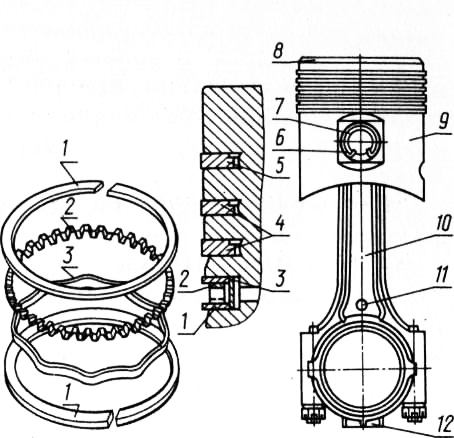

Поршневые кольца заменяйте через 70000 — 90000 км пробега (в зависимости от условий эксплуатации автомобиля).

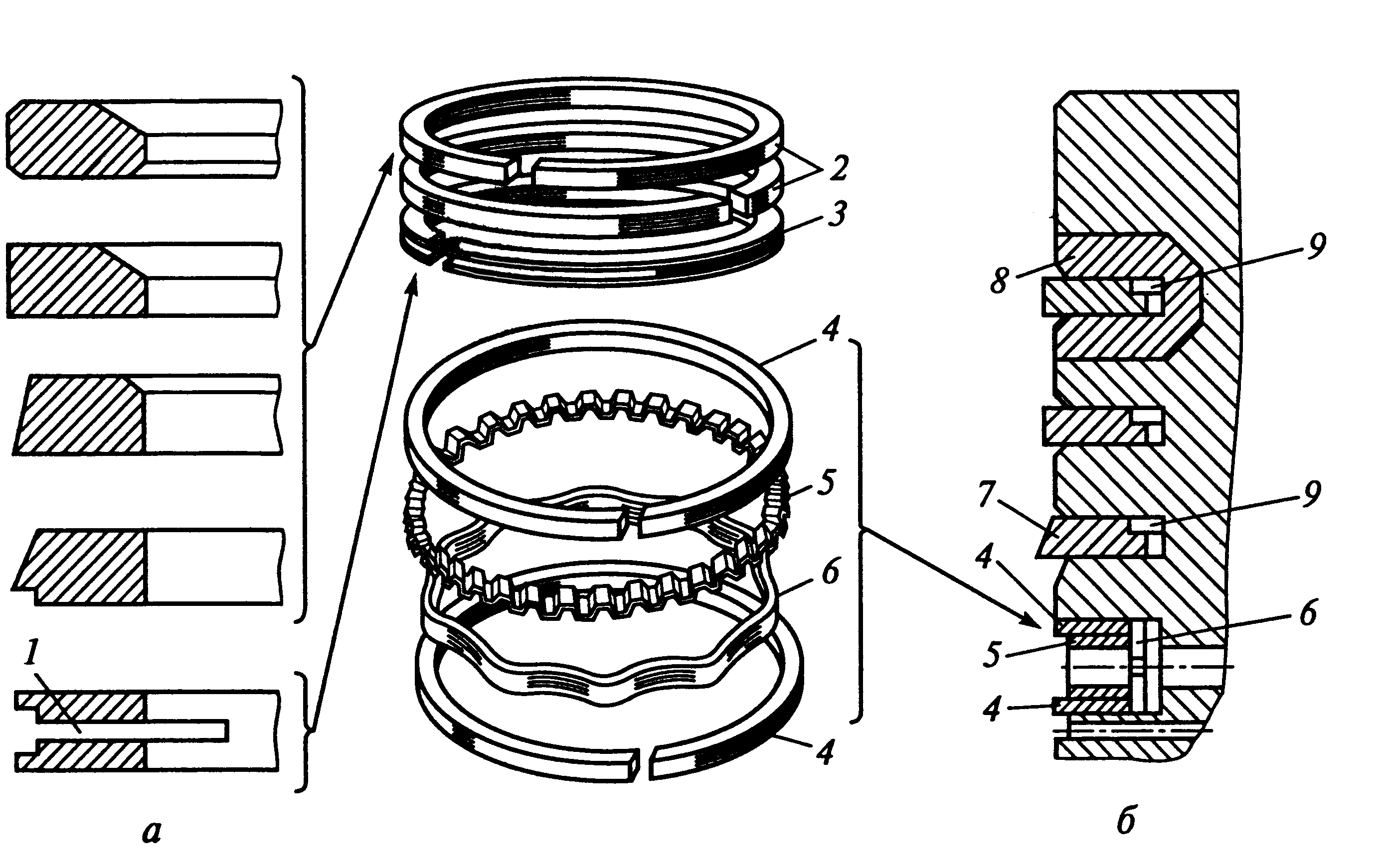

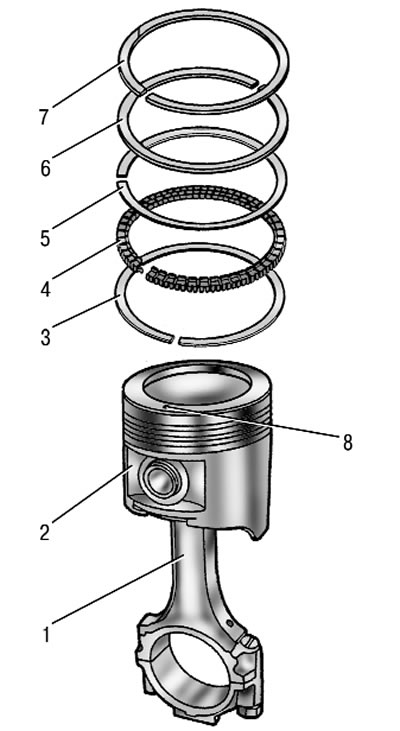

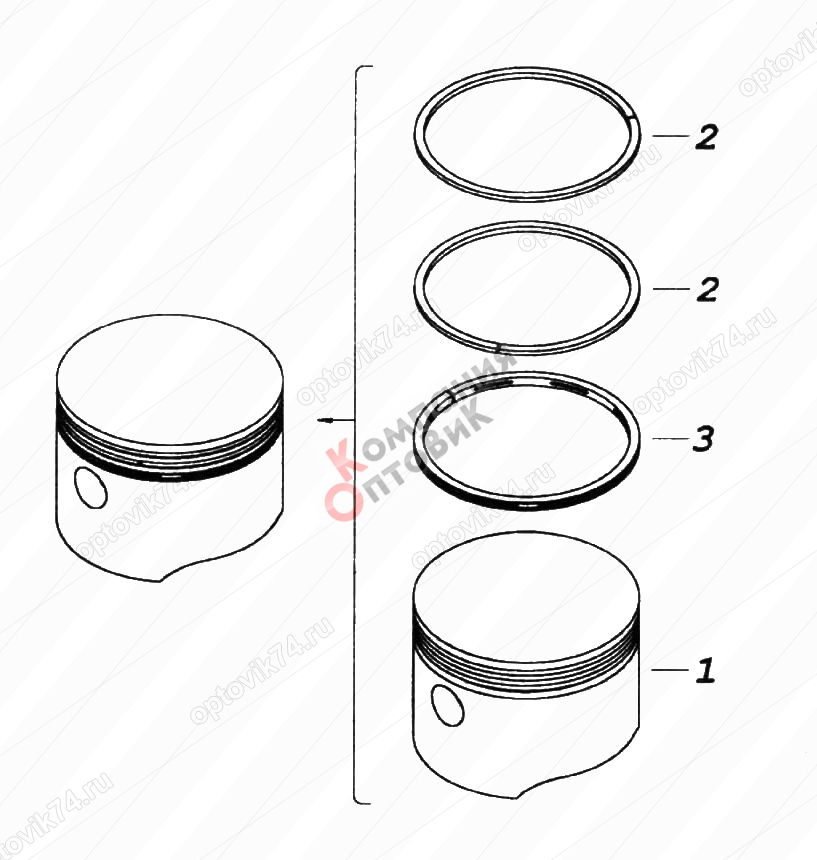

Поршневые кольца устанавливают по три на каждом поршне: два компрессионных и одно маслосъемное. Компрессионные кольца отлиты из специального чугуна. Наружная поверхность верхнего компрессионного кольца покрыта пористым хромом, а поверхность второго компрессионного кольца покрыта оловом, либо имеет фосфатное покрытие темного цвета.

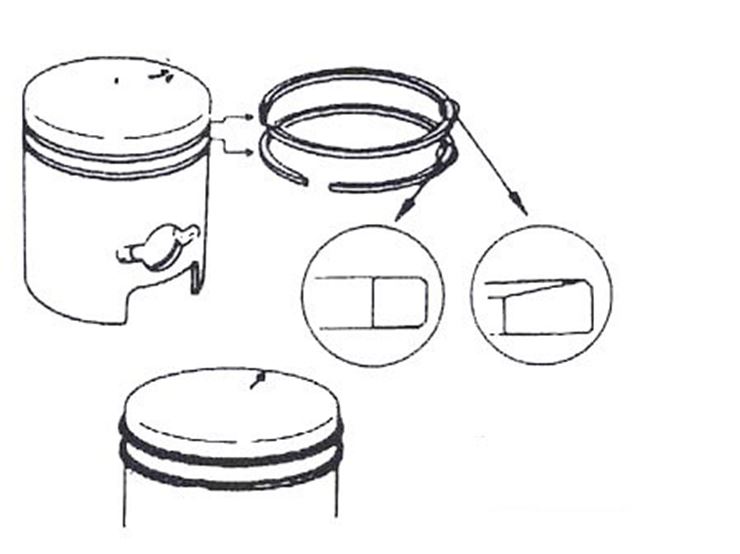

На внутренних цилиндрических поверхностях обоих компрессионных колец предусмотрены проточки (рис. 54а), за счет которых кольца при движении поршня вниз несколько вывертываются, что способствует лучшему удалению излишнего масла с поверхности гильз. Кольца необходимо устанавливать на поршень проточками вверх, в сторону днища поршня.

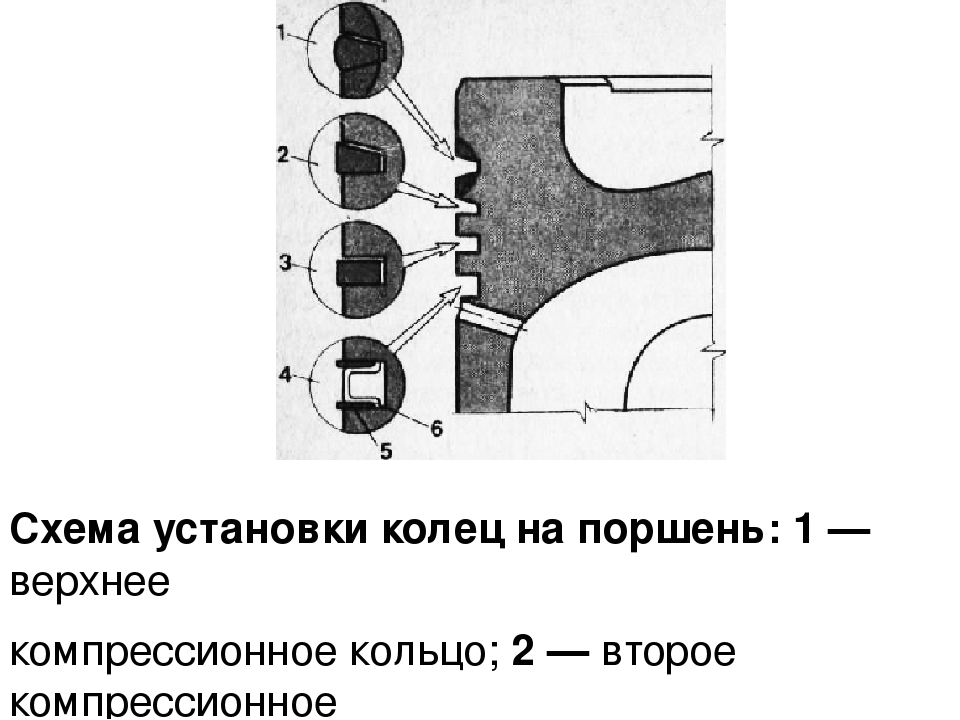

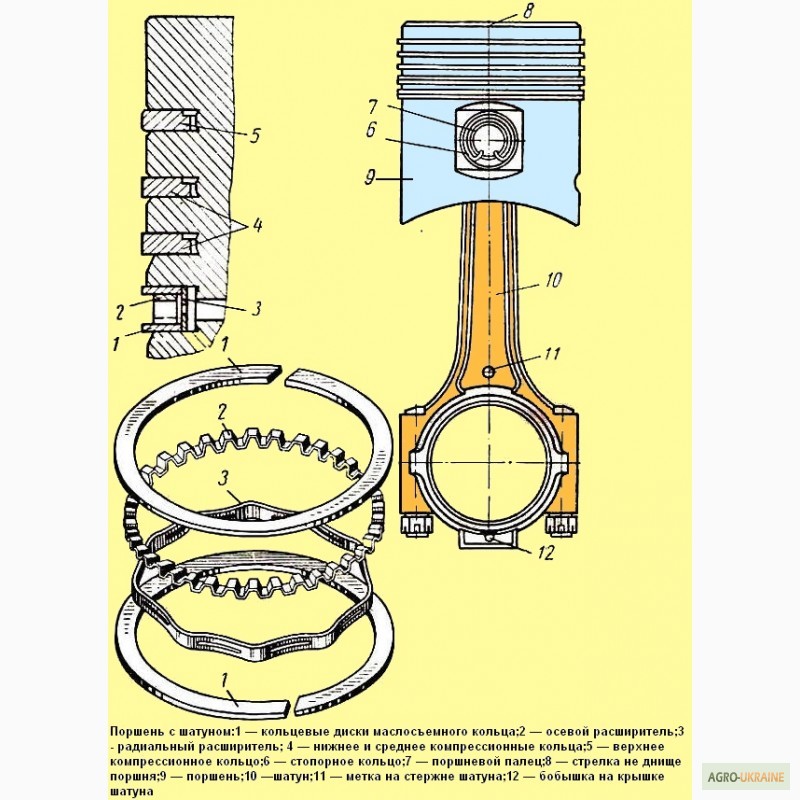

Рис. 54. Установка колец на поршне:

а -поршень с кольцами двигателя УМЗ-4178.10;

б, в -поршень с кольцами двигателя УМЗ-4218.10;

1-поршень; 2-верхнее компрессионное кольцо; 3-нижнее компрессионное кольцо; 4-кольцевые диски; 5-осевой расширитель; 6-радиальный расширитель

Двигатель УМЗ-4218.10 может комплектоваться двумя вариантами исполнения компрессионных колец (рис. 54б,в).

Один вариант верхнего компрессионного кольца 2 (рис. 54б) имеет проточку на внутренней цилиндрической поверхности. Кольцо необходимо устанавливать на поршень проточкой вверх.

Другой вариант верхнего компрессионного кольца 2 (рис. 54в) имеет бочкообразный профиль наружной поверхности, проточка на внутренней цилиндрической поверхности кольца отсутствует. Положение кольца при установке в канавку поршня безразличное.

Нижнее компрессионное кольцо 3 (рис. 54б,в) — скребкового типа, на нижней торцевой поверхности имеет кольцевую проточку, которая вместе с конусной наружной поверхностью образует острую нижнюю кромку («скребок»). Кольцо изготавливается в двух вариантах — с проточкой на внутренней цилиндрической поверхности кольца (рис. 54б) и без проточки (рис. 54в). Кольца необходимо устанавливать на поршень острой кромкой — «скребком» вниз.

Маслосъемное кольцо составное, имеет два кольцевых диска, радиальный и осевой расширители. Наружная поверхность дисков маслосъемных колец покрыта твердым хромом. Замок колец прямой.

Поршневые кольца ремонтных размеров (см. ) отличаются от колец поминальных размеров только наружным диаметром. Кольца ремонтного размера можно устанавливать в изношенные цилиндры с ближайшим меньшим ремонтным размером путем подпиливания их стыков до получения зазора в замке 0,3 — 0,5 мм (0,3-0,65 мм для двигателей мод. 4218).

Проверку бокового зазора в стыке кольца производите, как показано на рис. 55. К перешлифованным цилиндрам подгоняйте кольца по верхней части, а к изношенным — по нижней части цилиндра (в пределах хода поршневых колец). При подгонке кольцо устанавливайте в цилиндре в рабочем положении, т.е. в плоскости, перпендикулярной оси цилиндра, для чего продвигайте его в цилиндре при помощи головки поршня. Плоскости стыков при сжатом кольце должны быть параллельны.

Рис. 55. Подбор поршневых колец по цилиндру (проверка бокового зазора в стыке кольца)

Снимайте и устанавливайте кольца на поршень с помощью приспособления (рис. 56) модели 55-1122.

Рис. 56. Снятие и установка поршневых колец

После подгонки колец по цилиндрам проверьте боковой зазор между кольцами и канавками в поршне (рис. 57), который должен быть: для верхнего компрессионного кольца 0,050 — 0,082 мм, для нижнего компрессионного — 0,035 — 0,067 мм. При больших зазорах замена только поршневых колец не исключит повышенного расхода масла из-за интенсивной перекачки его кольцами в пространство над поршнем. В этом случае одновременно с заменой колец заменяйте и поршни (см. «Замена поршней»). Одновременная замена поршневых колец и поршней резко снижает расход масла.

Рис. 57. Проверка бокового зазора между поршневым кольцом и канавкой поршня

При замене только поршневых колец без замены поршней удаляйте нагар с днищ поршней, из кольцевых канавок в головке поршня и маслоотводящих отверстий, расположенных в канавках для маслосъемных колец. Нагар из канавок удаляйте осторожно, чтобы не повредить их боковые поверхности, при помощи приспособления (рис. 58).

Рис. 58. Очистка канавок поршневых колец от нагара

Из маслоотводящих отверстии нагар удаляйте сверлом диаметром 3 мм.

При использовании новых или перешлифованных под ремонтный размер гильз цилиндров необходимо, чтобы верхнее компрессионное кольцо имело хромированное покрытие, а остальные кольца были лужеными или форматированными. Если гильза не ремонтируется, а меняются только поршневые кольца, то все они должны быть лужеными или фосфатированными, так как к изношенной гильзе хромированное кольцо прирабатывается очень плохо.

Перед установкой поршней в цилиндры разведите стыки поршневых колец в под углом 120 град. друг к другу.

После смены поршневых колец в течение 1000 км пробега не превышайте на автомобиле скорости в 45-50 км/ч.

Поршневые кольца заменяйте через 70 000–90 000 км пробега (в зависимости от условий эксплуатации автомобиля).

Поршневые кольца устанавливают по три на каждом поршне: два компрессионных и одно маслосъемное.

Компрессионные кольца отлиты из специального чугуна.

Наружная поверхность верхнего компрессионного кольца покрыта пористым хромом, а поверхность второго компрессионного кольца покрыта оловом, либо имеет фосфатное покрытие темного цвета.

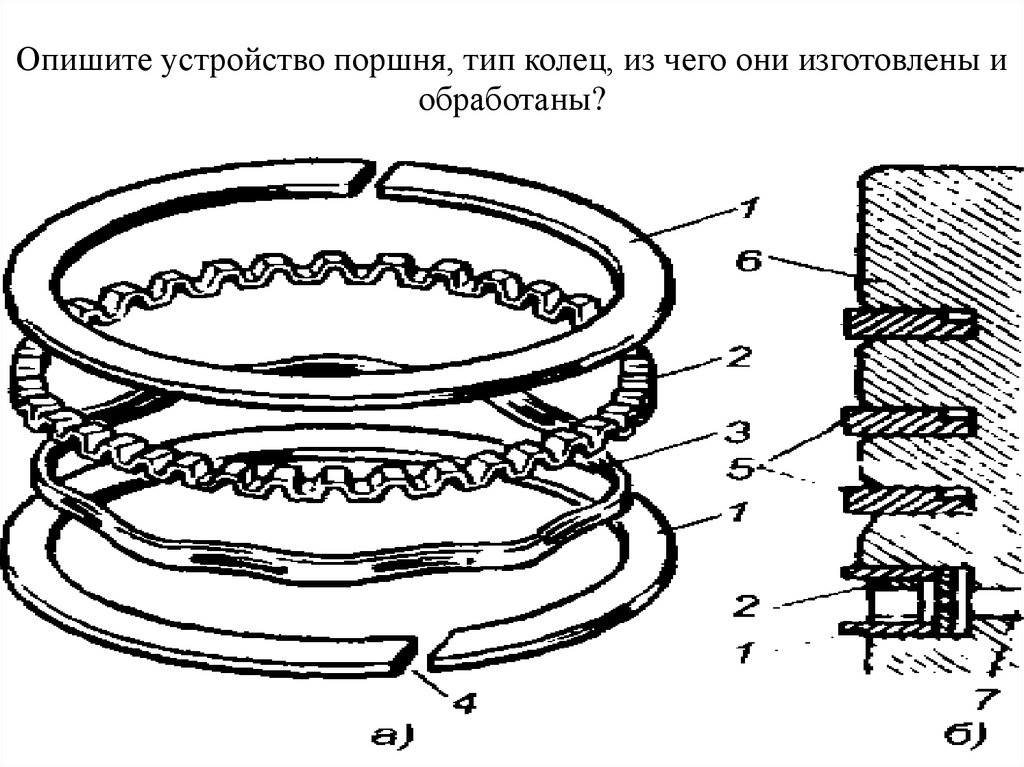

Рис. 1. Установка колец на поршне

На внутренних цилиндрических поверхностях обоих компрессионных колец предусмотрены проточки (рис. 1, а), за счет которых кольца при движении поршня вниз несколько вывертываются, что способствует лучшему удалению излишнего масла с поверхности гильз.

Кольца необходимо устанавливать на поршень проточками вверх, в сторону днища поршня.

Двигатель УМЗ–4218.10 может комплектоваться двумя вариантами исполнения компрессионных колец (рис. 1, б,в).

Один вариант верхнего компрессионного кольца 2 (рис. 1, б) имеет проточку на внутренней цилиндрической поверхности. Кольцо необходимо устанавливать на поршень проточкой вверх.

Другой вариант верхнего компрессионного кольца 2 (рис. 1, в) имеет бочкообразный профиль наружной поверхности, проточка на внутренней цилиндрической поверхности кольца отсутствует.

Положение кольца при установке в канавку поршня безразличное.

Нижнее компрессионное кольцо 3 (рис. 1, б, в) – скребкового типа, на нижней торцевой поверхности имеет кольцевую проточку, которая вместе с конусной наружной поверхностью образует острую нижнюю кромку («скребок»).

Кольцо изготавливается в двух вариантах – с проточкой на внутренней цилиндрической поверхности кольца (рис. 1, б) и без проточки (рис. 1, в).

Кольцо необходимо устанавливать на поршень острой кромкой «скребком» вниз.

Маслосъемное кольцо составное, имеет два кольцевых диска, радиальный и осевой расширители.

Наружная поверхность диска маслосъемных колец покрыта твердым хромом. Замок колец прямой.

Поршневые кольца ремонтных размеров (см. табл. 2 ) отличаются от колец номинальных размеров только наружным диаметром.

Кольца ремонтного размера можно устанавливать в изношенные цилиндры с ближайшим меньшим ремонтным размером путем подпиливания их стыков до получения зазора в замке 0,3–0,5 мм (0,3–0,65 мм для двигателей мод. 4218).

Рис. 2. Подбор поршневых колец по цилиндру (проверка бокового зазора в стыке кольца)

Проверку бокового зазора в стыке кольца производите, как показано на рис. 2.

К перешлифованным цилиндрам подгоняйте кольца по верхней части, а к изношенным – по нижней части цилиндра (в пределах хода поршневых колец).

При подгонке кольцо устанавливайте в цилиндре в рабочем положении, т.е. в плоскости, перпендикулярной оси цилиндра, для чего продвигайте его в цилиндре при помощи головки поршня.

Плоскости стыков при сжатом кольце должны быть параллельны.

Рис. 3. Снятие и установка поршневых колец

Снимайте и устанавливайте кольца на поршень с помощью приспособления (рис. 3) модели 55–1122.

Рис. 4. Проверка бокового зазора между поршневым кольцом и канавкой поршня

После подгонки колец по цилиндрам проверьте боковой зазор между кольцами и канавками в поршне (рис. 4), который должен быть:

Для верхнего компрессионного кольца 0,050–0,082 мм,

Для нижнего компрессионного – 0,035–0,067 мм.

При больших зазорах замена только поршневых колец не исключит повышенного расхода масла из-за интенсивной перекачки его кольцами в пространство над поршнем. В этом случае одновременно с заменой колец заменяйте и поршни.

Одновременная замена поршневых колец и поршней резко снижает расход масла.

Рис. 5. Очистка канавок поршневых колец от нагара

При замене только поршневых колец без замены поршней удаляйте нагар с днищ поршней, из кольцевых канавок в головке поршня и маслоотводящих отверстий, расположенных в канавках для маслосъемных колец.

Нагар из канавок удаляйте осторожно, чтобы не повредить их боковые поверхности, при помощи приспособления (рис. 5).

Из маслоотводящих отверстий нагар удаляйте сверлом диаметром 3 мм.

При использовании новых или перешлифованных под ремонтный размер гильз цилиндров необходимо, чтобы верхнее компрессионное кольцо имело хромированное покрытие, а остальные кольца были лужеными или фосфатированными.

Если гильза не ремонтируется, а меняются только поршневые кольца, то все они должны быть лужеными или фосфатированными, так как к изношенной гильзе хромированное кольцо прирабатывается очень плохо.

Перед установкой поршней в цилиндры разведите стыки поршневых колец в под углом 120° друг к другу.

После смены поршневых колец в течение 1000 км пробега не превышайте на автомобиле скорости в 45 – 50 км/ч.

Вам потребуются: ключи «на 10», «на 12», «на 14», головки «на 15», «на 19», молоток.

1. Снимите головку блока цилиндров (см. «Замена прокладки головки блока цилиндров» ).

2. Снимите масляный картер двигателя и прокладку картера (см. «Замена уплотнения масляного картера» ).

3. Снимите масляный насос (см. «Снятие, ремонт и установка масляного насоса» ).

4. Отверните гайки 1 шатунных болтов и снимите крышку 2 шатуна. Если крышка сидит плотно, сбейте ее несильными ударами молотка. Выньте из крышки вкладыш.

5. Протолкните поршень, чтобы он вышел из цилиндра, и выньте его вместе с шатуном. Выньте из шатуна вкладыш.

6. Выньте остальные поршни с шатунами.

7. С помощью съемника снимите поршневые кольца, при отсутствии съемника осторожно разогните кольца у замков.

10. Снимите остальные поршни с шатунов.

11. Промойте все детали в бензине. Очистите поршни от нагара. Очистите от нагара канавки под поршневые кольца обломком старого поршневого кольца.

12. Осмотрите поршни. Если на них есть задиры, следы прогара, замените поршни. Измерьте диаметр поршня. Если он меньше 95,4 мм, замените поршень. Диаметр поршня измеряют в плоскости, перпендикулярной оси поршневого пальца, на 8,0 мм ниже его оси. Поршень установлен в цилиндре с зазором 0,036–0,060 мм. Поршни разбиты по диаметру на пять размерных групп: А, Б, В, Г, Д. Буквенная маркировка выбита на днище поршня. При подборе поршня к цилиндру нужно обеспечить указанный выше зазор. Предельно допустимый зазор между поршнем и цилиндром 0,25 мм. Зазор между поршнем и цилиндром можно определить замером поршня и цилиндра. В запасные части поставляют поршни двух ремонтных размеров: с увеличенным на 0,5 и 1,0 мм диаметром. На одной из бобышек под поршневой палец отлита надпись: «409» (поршень номинального диаметра), «409АР» (диаметр, увеличенный на 0,5 мм) или «409БР» (диаметр, увеличенный на 1,0 мм).

13. Измерьте зазор между поршневым кольцом и канавкой на поршне в нескольких местах по окружности поршня. Зазор должен быть в пределах 0,096–0,060 мм для компрессионных колец и 0,115–0,365 мм для маслосъемного кольца. Если зазоры превышают указанные значения, кольца или поршни нужно заменить. | 14. Измерьте зазоры в замках поршневых колец. Для этого вставьте кольцо в цилиндр и продвиньте поршнем как оправкой, чтобы кольцо встало в цилиндре ровно, без перекосов. Измерьте щупом зазор в замке (в разъеме) кольца, он должен быть в пределах 0,3–0,6 мм для компрессионных колец и 0,5–1,0 мм для маслосъемных дисков. Если зазор превышает указанный, замените кольцо. Если зазор меньше, можно опилить концы кольца напильником, зажатым в тиски. При этом кольцо перемещайте по напильнику вверх-вниз. |

15. Проверьте посадку поршневого пальца в верхней головке шатуна. Зазор между пальцем и втулкой верхней головки шатуна должен быть в пределах 0,0045–0,0095 мм. Пальцы, поршни и шатуны разбиты на четыре размерные группы и промаркированы краской. Палец маркируют на внутренней поверхности с одного конца, шатун — на стержне, поршень — на нижней поверхности одной из бобышек или выбивают римскую цифру на днище поршня. Размерные группы поршней, шатунов и пальцев приведены в табл. 5.3.

Слегка смажьте поршневой палец чистым моторным маслом и вставьте в верхнюю головку шатуна. Палец должен входить в головку от усилия руки ровно, без заеданий. Шатун должен проворачиваться на поршневом пальце под действием собственного веса из горизонтального положения. В вертикальном положении палец не должен выдвигаться или выпадать из головки шатуна под действием собственного веса. Поршневой палец и шатун должны быть одной или соседних размерных групп.

Таблица 5.3 Размерные группы поршней, шатунов и пальцев двигателей мод. ЗМЗ-409.10

16. Поршни с поршневыми кольцами, пальцами и шатунами в сборе подбирают по массе. Разница по массе для одного двигателя должна быть не больше 10 г.

17. Осмотрите шатунные вкладыши. Если на них есть задиры, выкрашивания и прочие дефекты, замените вкладыши.

18. Установите на шатуны крышки и измерьте диаметр отверстия в нижней головке шатуна. Номинальный диаметр отверстия 60+0,019 мм, предельно допустимый – 60,03 мм. Если измеренный диаметр превышает предельно допустимый, замените шатун с крышкой. Измерьте диаметр отверстия во втулке верхней головки шатуна. Номинальный диаметр отверстия 22+0,007 –0,003 мм, предельно допустимый – 22,01 мм. Если измеренный диаметр превышает предельно допустимый, замените шатун. Размеры шатунно-поршневой группы приведены в табл. 5.4.

Таблица 5.4 Номинальные и предельно допустимые размеры и посадка сопрягаемых деталей шатунно-поршневой группы двигателя мод. ЗМЗ-409.10

*Допуск 0,06 мм разбит на пять групп (через 0,012 мм).

19. Соберите поршень 4 с шатуном 3. Предварительно нагрейте поршень до температуры 60–80 °С. Затем быстро вставьте шатун в поршень так, чтобы надпись «Перед» на поршне и выступ А на шатуне были с одной стороны, и запрессуйте поршневой палец 6 с максимальным натягом 0,0025 мм. Установите стопорные кольца 5. Наденьте с помощью съемника поршневые кольца на поршень.

Вставьте вкладыш 7 в нижнюю головку шатуна, при этом фиксирующий выступ («замок») на вкладыше должен войти в выемку в нижней головке поршня. Вставьте вкладыш 1 в крышку 2 шатуна, при этом фиксирующий выступ («замок») вкладыша должен войти в выемку в крышке. Смажьте цилиндр, поршень 4, шатунную шейку коленчатого вала и вкладыши 1 и 7 чистым моторным маслом. Поверните поршневые кольца так, чтобы замки компрессионных колец расположились под углом 180° друг к другу, замки дисков маслосъемного кольца — под углом 180° друг к другу и под углом 90° к замкам компрессионных колец, замок расширителя маслосъемного кольца под углом 45° к замку одного из дисков маслосъемного кольца. Поверните коленчатый вал так, чтобы шатунная шейка цилиндра, в который устанавливают поршень, находилась в нижней мертвой точке (НМТ). Вставьте поршень с шатуном в цилиндр так, чтобы надпись «Перед» на бобышке поршня была обращена к передней части двигателя (к приводу распределительных валов).

С помощью специальной оправки обожмите поршневые кольца и легкими ударами рукояткой молотка протолкните поршень в цилиндр, при этом оправка должна быть плотно прижата к блоку, иначе поршневые кольца можно сломать. Продвиньте поршень вниз, чтобы нижняя головка шатуна села на шатунную шейку коленчатого вала, и снимите с шатунных болтов обрезки шлангов. Установите крышку 2 шатуна на шатунные болты, уступ Б на крышке шатуна должен быть с той же стороны, что и выступ А на нижней головке шатуна, номера цилиндров, выбитые на шатуне и крышке, должны быть расположены с одной стороны, а «замки» вкладышей — друг против друга.

20. Заверните гайки шатунных болтов и затяните моментом 68–75 Н·м (6,8–7,5 кгс·м).

21. Аналогично установите остальные поршни с шатунами.

22. Несколько раз проверните коленчатый вал, он должен вращаться легко, без заеданий.

23. Установите масляный насос, масляный картер и головку блока цилиндров.

Как правильно установить поршни и шатуны

Большие и маленькие хитрости при монтаже поршней и шатунов в двигатель

Когда приходит время собирать двигатель, особенно V-образный, правильная взаимная установка поршней и шатунов, а также по отношению к блоку цилиндров и коленчатому валу, может поставить в тупик многих мотористов. Этой статьей мы постараемся им помочь.

Как правильно устанавливать поршни на шатуны?

Если вы собираете V-образной двигатель, то следует иметь в виду: если нижняя головка шатуна имеет с одной стороны более широкую фаску, то она должна быть обращена к галтели (закруглению) шатунной шейки коленчатого вала.

Если же шатуны предназначены для использования с коленчатым валом, без четко выраженных галтелей, то они могут быть и без несимметричных фасок. Тогда ориентация шатуна может определяться по положению «замков» вкладышей: обращенных наружу блока или внутрь (в сторону распредвала – если он находится в развале блока цилиндров).

К примеру, «замки» вкладышей SBC и BBC должны быть обращены наружу. У других вкладышей «замки» могут быть направлены внутрь. На работу собственно вкладышей расположение «замков» не оказывает никакого влияния. Надо лишь правильно ориентировать шатун.

Если же на нижней головке шатуна отсутствуют фаски с обеих сторон, то вкладыш должен быть смещен от галтели шатунной шейки, чтобы его край не попал на закругление.

Сквозные отверстия в верхней и нижней головках шатуна

Часто шатун имеет на нижней головке сквозное отверстие, которое нужно для смазки стенки цилиндра. Эти отверстия предназначены не для смазывания распределительного вала, как полагают некоторые.

Бывает, что отверстие расположено только с одной стороны нижней головки шатуна. Подобные шатуны надо устанавливать так, чтобы отверстие в нижней головке было обращено в сторону распределительного вала (в сторону развала блока цилиндров).

Отверстие в верхней головке шатуна (будь оно сверху или под сбоку – углом) служит для смазки поршневого пальца. Поэтому его ориентация в двигателе роли не играет.

«Замки» шатунных вкладышей

«Замки» (фиксирующие выступы) на вкладышах и соответствующие пазы на нижней головке шатуна и его крышки нужны лишь для правильного позиционирования вкладышей. От «проворота» вкладышей они не спасают, поскольку вкладыши в своей «постели» фиксируются за счет натяга, возникающего при правильной затяжке крепежных болтов крышки нижней головки.

«Правильные» вкладыши, при надлежащем монтаже, слегка выступают за линию разъема нижней головки. Поэтому, после затягивания болтов, они надежно фиксируются в «постели».

В последнее время во многих двигателях используют «беззамковые» вкладыши (примером могут служить двигатели Chrysler 3.7L и 4.7L). За счет устранения операций по механической обработке пазов в шатуне и его крышке, а также «замков» на самих вкладышах снижаются затраты на их изготовление. При монтаже подобных вкладышей их надо ставить строго посередине нижней головки шатуна.

|

|

Рис. 1 Если в V-образном двигателе на одну шатунную шейку коленчатого вала монтируют два шатуна, то сторона нижней головки шатуна с более узкой фаской должна быть обращена к соседнему шатуну… |

|

|

Рис. 2 … в этом случае бОльшая фаска на нижней головке шатуна оказывается обращенной в сторону галтели шатунной шейки коленчатого вала. |

|

|

Рис. 3 Фиксирующий выступ («замок») на вкладыше и соответствующий ему паз в нижней головке шатуна нужны только для того, чтобы правильно установить вкладыши в шатуне. «Замки» никогда не удержат вкладыши от проворачивания в шатуне, если при сборке были допущены какие-либо нарушения. К примеру: болты нижней головки шатуна не затянуты как следует или отверстие в нижней головке потеряло свою форму. |

|

|

Рис. 4 Вкладыши фиксируются в шатуне только за счет радиального усилия, которое возникает от натяга установленных вкладышей, когда крепежные болты нижней головки затянуты надлежащим моментом. Чтобы получить требуемый натяг вкладыш сделан чуть длиннее своего посадочного места. Поэтому, когда вы «от руки» установите вкладыш в «постель», он будет немного выступать над плоскостью разъема. Так и должно быть – ни в коем случае не надо подпиливать или подрезать края вкладышей! |

Crush Height Each Half Bearing — выступание вкладышей над плоскостью разъема

Bearing — вкладыш

Cap — крышка нижней головки шатуна

Radial Pressure — радиальное усилие

|

|

Рис. 5 Измерять максимальный диаметр поршня надо в строго определенном месте, поскольку юбка поршня имеет «бочкообразный» профиль и результаты измерений, по высоте поршня, будут существенно различаться. |

|

|

Рис. 6 Сквозное отверстие на боковой поверхности ВГШ (верхней головки шатуна) (верхнее фото) может указывать на прессовую посадку пальца в шатуне. На втором фото показан тот же самый шатун, но снаружи. А вот отверстие сверху ВГШ (третье фото) служит для улучшения смазки «плавающего» поршневого пальца. |

|

|

Рис. 7 На днище поршня обычно есть специальные метки (например, изображена стрелка и надпись «FRONT» — как на фото) помогающие правильно сориентировать поршень при сборке двигателя. |

|

|

Рис. 8 Если поршни предназначены для V-образного двигателя, то обычно с «изнанки» таких поршней ставят метку «L» — если их монтируют в левый ряд цилиндров или «R» — для правого ряда цилиндров. |

Смещение шатуна

Существуют двигатели, у которых стержень шатуна смещен относительно верхней или нижней головок (если смотреть на шатун сбоку – «в профиль»). Подобные шатуны применяют в V-образных двигателях, у которых левый и правый ряды цилиндров стоят «со сдвигом», вперед и назад, относительно друг друга. В зависимости от конкретной модели двигателя, стержень шатуна может иметь смещение 2,5 мм или даже более.

Если есть какие-то сомнения, то при монтаже обратите внимание, что верхняя головка шатуна центрируется по поршню – в бобышках под палец.

Нужно ли в двигателях с вращением против часовой стрелки устанавливать поршни в «обратную» сторону?

На двигателе с обратным вращением – когда коленвал вращается против часовой стрелки, если смотреть с передней части двигателя – шатуны обычно устанавливаются так же, как и в обычном моторе, коленвал которого вращается по часовой стрелке. То есть, бОльшая фаска нижней головки шатуна все равно будет обращена к галтели шатунной шейки.

Однако, если применяются поршни со смещенным поршневым пальцем, то в этом случае поршень должен быть установлен «назад» (развернут на 180 град) относительно его «стандартного» положения. Поршневой палец в подобном поршне смещен к нагруженной стороне юбки поршня.

В двигателе с вращением по часовой стрелке нагруженная сторона цилиндра обращена к впускному коллектору на левом ряду цилиндров («водительской» стороне) и к выпускному коллектору на правом ряду цилиндров («пассажирской» стороне) стороне.

В двигателе с обратным вращением давление на стенку цилиндра от поршня направлено в другую сторону: со стороны выхлопа – слева и со стороны впуска – справа. Если поршни симметричны (т. е. не имеют смещенного пальца), то их ориентация зависит только от цековок под клапанные тарелки на днище – они должны быть сориентированы в соответствии с положением клапанов.

Конструкция юбки поршня

Форма, площадь и масса юбки поршня играют важную роль в потерях на трение и стабилизации поршня при перекладке в верхней и нижней мертвых точках. Здесь мы покажем роль нагруженных и ненагруженных сторон поршня и разработку асимметричных юбок, предназначенных преимущественно для снижения веса.

Левая и правая стороны поршня при работе двигателя нагружены по-разному. Поэтому конструкция юбки поршня играет важную роль в распределении воспринимаемых нагрузок – с точки зрения прочности и веса поршня.

Юбка поршня должна выдерживать давление на стенку цилиндра при одновременном уменьшении трения. А ее площадь должна быть такой, чтобы быть прочной, обеспечивая при этом стабильность поршня, чтобы свести к минимуму «раскачивание» относительно оси пальца, когда поршень движется вверх-вниз. Причем нагруженная поверхность юбки испытывает наибольшую нагрузку на такте расширения.

Если коленчатый вал вращается по часовой стрелке (глядя на двигатель спереди), то нагруженная поверхность юбки поршня обращена к впускному коллектору на левом ряду цилиндров («водительской» стороне) и к выпускному коллектору на правом ряду цилиндров («пассажирской» стороне).

Менее нагруженная сторона юбки воспринимает усилие на такте сжатия. Эта разница в нагрузках обусловлена положением, углом между шатуном и поршнем, при его перемещении.

За весь рабочий цикл разница в нагрузке на разные стороны юбки поршня различается в десять раз! Причем, нагрузка на юбку поршня может варьироваться в зависимости от хода поршня, длины шатуна и максимального давления в цилиндре.

Поэтому асимметричные поршни должны быть специальными – для левого и правого ряда цилиндров. На днище поршня в таком случае наносятся стрелки или иные метки, указывающие на переднюю часть двигателя.

|

|

Рис. 9 На этом фото показаны асимметричные поршни для левого и правого рядов цилиндров V-образного двигателя. Их особенностью является расширенная часть юбки поршня на нагруженной стороне и зауженная – на стороне с меньшей нагрузкой. |

|

|

Рис. 10 Другой пример асимметричного поршня. Обратите внимание, как сближены бобышки под поршневой палец, что позволяет сделать поршневой палец короче и легче. Кроме того, хотя это почти невозможно заметить глазом, ось пальца смещена к нагруженной стороне поршня (в сторону более широкой части юбки) на 0,50 мм – для уменьшения дисбаланса из-за разницы в массе «узкой» и «широкой» частей юбки. |

Нагруженная сторона юбки поршня

Когда поршень движется вниз на такте расширения, он испытывает значительное сопротивление, пытаясь провернуть коленчатый вал. С ростом нагрузки увеличивается и сопротивление. При этом нагруженная сторона юбки поршня воспринимает боковое давление, которое увеличивает нагрузку (с ростом трения и износа) на соответствующей стороне стенки цилиндра.

Если на днище поршня имеется какая-либо метка (к примеру точка, или стрелка, или надпись «Front»), важно установить поршень в соответствии с этой меткой, обычно указывающей на переднюю часть двигателя.

Ненагруженная сторона юбки поршня

Эта часть юбки поршня противоположна нагруженной стороне. Она работает, когда поршень движется вверх на такте сжатия, из-за сопротивления, создаваемого сжимаемой топливно-воздушной смесью. Основная ее задача, в том, чтобы обеспечить стабильность поршня при движении в цилиндре. Поэтому эта часть юбки может быть поуже, для экономии веса.

Так что, для точной настройки в распределении этих сил между разными сторонами юбки были разработаны асимметричные поршни, которые имеют более широкую юбку на нагруженной стороне и зауженную юбку с противоположной стороны. Это обеспечивает оптимальное распределение нагрузок на юбку поршня, одновременно снижая массу поршня.

В качестве примера можно привести «асимметричную» (или Т-образную) конструкцию поршней FSR компании JE Pistons, которые имеют расширенную часть юбки на нагруженной стороне, а со стороны бобышек юбка отсутствует вовсе, что позволяет сделать поршневой палец короче и легче. Подобные поршни изначально разрабатывались для гоночных двигателей.

Еще одним преимуществом подобных поршней является улучшение условий работы поршневых колец. Но, в основном, подобная конструкция юбки, в сочетании со слегка смещенным пальцем, позволяет существенно снизить потери на трение.

|

|

Рис. 11 Из этой схемы видно, как определить нагруженную и ненагруженную стороны юбки поршня.

Thrust Load — действие боковой силы |

Рис. 12 На этом фото хорошо видно, как различается ширина юбки поршня на нагруженной (слева) и ненагруженной (справа) сторонах поршня.

|

|

Рис. 13 Компьютерное моделирование показывает, как распределяются механические нагрузки в поршне, возникающие при работе двигателя на частичных нагрузках. (Чем темнее цвета – тем меньше нагрузка, а чем ярче – тем больше). |

|

|

Рис. 14 А на этой схеме видно, как нагружен поршень сразу после воспламенения смеси. |

|

|

Рис. 15 Здесь поршень показан снизу. На этой схеме хорошо видно, что во время рабочего хода наиболее нагружены верхние части отверстий под поршневой палец (они выделены красным цветом) и элементы юбки поршня, непосредственно примыкающие к ним. |

|

|

Рис. 16 Тонкий слой антифрикционного покрытия (темного цвета) на юбке поршня помогает удерживать масло и снижает трение между поршнем и цилиндром – особенно при холодном запуске мотора. |

Смещение пальца

Асимметричные поршни также могут иметь смещение поршневого пальца. При этом ось пальца смещена от оси поршня к нагруженной стороне примерно на 0,51 мм. Это небольшое смещение «балансирует» поршень, компенсируя разницу в массе юбки, а также снижая усилие, прикладываемое к нагруженной стороне поршня.

Опять же, ссылаясь на опыт компании JE Pistons, асимметричный поршень позволяет сделать поршневые пальцы короче, жестче и легче (примерно на 10 грамм).

Заключение

Надеемся, эта статья поможет вам лучше ориентироваться в тонкостях сборки двигателя. Помните, что лучше всего пометить поршни и шатуны перед разборкой. Грамотные ответы на ваши вопросы и помощь в технических проблемах с двигателями – наша главная задача.

ХОТИТЕ СТАТЬ АВТОРОМ?

Пришлите свою статью

Поршневые кольца ваз 2106: Замена, Установка, Как подобрать

Давление рабочих газов, после воспламенения топливной смеси превышает 60 кг./см2, что создает осевую нагрузку более 3000 кг. и боковую нагрузку до 250 кг. Высокая температура вносит свою лепту в ускорение процесса разрушения, когда требуется замена поршня ВАЗ 2106.

Оглавление

Замена

Установка

Как подобрать

Замена

Лично я проводил эту процедуру на снятом моторе, так как машина была практически полностью разобрана. Но все можно сделать даже на установленном двигателе, но тогда удобнее всего ремонт проводить на яме или подъемнике.

Итак, после того, как крышка поддона снята, можно взять головку на 14 с воротком и открутить две гайки крепления крышки шатуна. Более наглядно это показано ниже:

Когда обе гайки откручены, можно рукой снимать крышку, она обычно без всяких проблем легко вынимается:

Затем с определенным усилием необходимо надавить на болт шатуна рукой или даже ручкой молотка:

До того момента, пока поршень не выйдет с обратной стороны цилиндра наружу. Примерно это будет выглядеть следующим образом:

Делать это стоит довольно аккуратно, чтобы не повредить ни сам поршень, ни стенки цилиндра:

Далее можно приступать к снятию и замене поршневых колец, если цилиндры еще без выработки. Для этого аккуратно поддеваем ногтем или пальцем край кольца и выводим его из канавки поршня:

И аккуратно проворачиваем кольцо до тех пор, пока оно полностью на освободится из канавки:

После того, как все кольца, как компрессионные, так и маслосъемные сняты, можно измерить зазор, вставив их в цилиндр, и вставив щуп в отверстие между двумя краями:

Номинальным зазором колец является диапазон значений от 0,25 до 0,45 мм. Максимально допустимый зазор, при котором необходимо срочно менять кольца, является 1,0 мм.

Если значения превышают номинальные, производим замену колец на новые. После чего можно устанавливать все детали, в обратном снятию порядке. Стоит обратить особе внимание, что при установке колец их замки должны быть направлены в разные стороны для большей герметичности цилиндра.

Установка

Перед установкой новых поршневых колец надо проверить зазор в их стыках.

Подразумевается, что зазор между кольцом и площадкой посадочной канавки уже проверен и соответствует нормам.

Разложите поршни в сборе с шатунами и новые поршневые кольца в таком порядке, чтобы набор колец соответствовал данному цилиндру, на котором будет измеряться зазор в стыке.

Вставьте в первый цилиндр верхнее кольцо и протолкните днищем поршня внутрь, так, чтобы кольцо внутри цилиндра стало перпендикулярно его оси. Кольцо должно находиться в нижней части цилиндра, в положении, соответствующем нижней мертвой точке.

Зазор в стыке поршневого кольца измеряется щупом. Сравните результат с установленным значением.

Если зазор больше или меньше установленного, то повторите измерение, чтобы убедиться в возможности установки кольца.

Если зазор слишком мал, то его надо увеличить, так как в противном случае в процессе работы двигателя произойдет смыкание торцов кольца, что может вызвать серьезные поломки. Зазор в стыке поршневого кольца можно увеличить осторожно подпилив торцы тонким надфилем. Зажмите надфиль в тиски с мягкими губками и осторожно поводите по нему кольцо, удаляя лишний материал.

Зазор может превышать установленный, но должен быть не более 1 мм.

Следует повторить измерение, чтобы убедиться в пригодности кольца.

Повторите измерения для каждого кольца, устанавливаемого в первый цилиндр, а также для каждого из колец, устанавливаемых в другие цилиндры.

После измерения зазоров в стыке колец и его корректировки, кольца можно устанавливать на поршни.

Первым устанавливается маслосъемное кольцо (самое нижнее на поршне).

Это кольцо состоит из трех деталей.

Установите в канавку разделитель/ расширитель.

Установите нижнюю направляющую маслосъемного кольца. При установке направляющих пользоваться приспособлением для одевания колец нельзя, так как возможна их поломка. Один конец направляющей вставьте в канавку поршня, между разделителем и горизонтальной площадкой канавки, и, прочно удерживая его, заведите пальцем в канавку второй конец кольца. Точно также установите вторую направляющую.

После установки всех деталей маслосъемного кольца убедитесь, что верхняя и нижняя направляющие свободно проворачиваются в канавке. Расставьте стыки маслосъемного кольца в соответствии с рисунком.

Следующим устаналивается среднее кольцо (номер 2). На этом кольце отштампована метка «R», которая должна быть обращена в сторону днища поршня.

Как подобрать

Берёшь кольцо, вставляешь в цилиндр и смотришь какой тепловой зазор у тебя остаётся. 0.2-0.3 мм это норма.

Зазор в поршневых канавках для верхнего 0,04-0,07, для нижнего 0,03-0,06 ; если зазор между цилиндром и поршнем более 0,15 то следует подбирать иную поршневую группу.

Kawasaki Ninja Service Manual: Установка поршня — Поршни

- Нанесите масляный раствор дисульфида молибдена на расширитель масляного кольца, и установите расширитель маслосъемного кольца [A] снизу. канавка под поршневое кольцо, чтобы концы [B] не стыковались друг с другом

- Нанесите масляный раствор дисульфида молибдена на сталь масляного кольца. рельсы и установите стальные рельсы маслосъемного кольца, одну над расширителем и один под ним.

Раздвиньте поручень большими пальцами, но ровно настолько, чтобы планка над поршнем.

Вставьте направляющую в нижнюю канавку поршневого кольца.

ПРИМЕЧАНИЕ

У маслосъемных колец нет «верха» или «низа».

- Нанесите масляный раствор дисульфида молибдена на поршень. кольца.

ПРИМЕЧАНИЕ

Не перепутайте верхнее и второе кольцо.

- Установите верхнее кольцо [A] так, чтобы метка «1T» [B] была обращена вверх.

- Установите второе кольцо [C] так, чтобы метка «T2» [D] была обращена вверх.

- Нанесите масляный раствор дисульфида молибдена на поршневой палец. и поршневой журнал.

ПРИМЕЧАНИЕ

Если используется новый поршень, используйте новые поршневые кольца.

- Вставьте новое стопорное кольцо поршневого пальца в боковую часть поршня. так, чтобы отверстие кольца [A] не совпадало с прорезью [B] отверстия под поршневой палец.

При установке стопорного кольца поршневого пальца сжимайте только его. достаточно установить и не более того.

УВЕДОМЛЕНИЕ

Не используйте стопорные кольца повторно, так как снятие ослабляет и деформирует их. Они могли выпасть и забить стенка цилиндра.

- Нанесите масляный раствор дисульфида молибдена на цилиндр. расточка и юбка поршня.

- Установите поршень так, чтобы его маркировочная выемка [A] была обращена к выпускному отверстию. боковая сторона.

- Использование узла компрессора с поршневым кольцом [B] для установки поршень со стороны ГБЦ.

Специальный инструмент — Захват компрессора с поршневым кольцом: 57001-1095

Ремень компрессора с поршневым кольцом, 67

79:

57001-1097

- Установить: Коленчатый вал (см. Установка коленчатого вала) Заглушки шатуна большие (см. Установка шатуна)

Снятие поршня

Удалять: Коленчатый вал (см. Снятие коленчатого вала) Снимите поршень вместе с шатуном на сторона ГБЦ.УВЕДОМЛЕНИЕ Выбросьте болты и гайки шатуна. Предотвращать плотина …Проверка износа цилиндра (верхнего картера)

Разбейте картер (см. Разделение картера). Снимите поршни (см. Снятие поршня). Соберите цилиндр (верхний картер) [A], цилиндр головку [B] и прокладку головки цилиндров [C]. …Другие материалы:

Проверка выходного напряжения датчика привода дроссельной заслонки на выхлопе

ПРИМЕЧАНИЕ

Перед этой проверкой убедитесь, что шкив является оригинальным.

положение (см. Установка привода дроссельной заслонки на выпуске).Отключить:

3-х штырьковый разъем [A] (см. Привод дроссельной заслонки на выпуске.

Проверка выходного напряжения датчика)

2-контактный разъем [B] Подсоедините адаптер жгута [A …

Передний демонтаж задней рамы

Удалять:

Задняя рама Задняя (см. Снятие задней части задней рамы)

Переднее заднее крыло (см. Снятие переднего крыла)

Болты кронштейна задней подножки [A]

Кронштейн задней подножки [B]

Передние болты задней рамы [C]

Передняя левая задняя рама [D] Удалять:

Болты кронштейна задней подножки [A]

Задняя подножка Bracke…

Установка крышки сцепления

Используя чистящую жидкость, удалите масло или грязь, которые могут

находиться на участке покрытия силиконовым герметиком. Высушите их

чистая ткань.

Нанесите силиконовый герметик на место [A] стыковки.

поверхность картера касается прокладки крышки сцепления. Герметик — Жидкая прокладка, TB1211F: 92104-000 …

Типы поршневых колец и техническое обслуживание поршневых колец

Поршневые кольца производятся и классифицируются на основе функции и удобства использования.Первичное использование поршневого кольца — уплотнение камеры (в которой движется поршень), которая может быть камерой сгорания двухтактного или четырехтактного двигателя. Судовые двигатели имеют три или более типа колец, установленных по окружности поршня.

Поршневое кольцо является важной частью поршня, его количество и функциональность различаются в зависимости от типа и мощности двигателя.

В 2-тактных больших двигателях поршневые кольца компрессионного типа используются для уплотнения камеры сгорания, а грязесъемные кольца устанавливаются под ними для удаления отложений с гильзы и распределения масла по поверхности гильзы.

Прочтите по теме: Причины износа гильз цилиндров и способы их измерения

Однако в небольших судовых двигателях используются разные типы поршневых колец для специальных целей. Например. Маслосъемное кольцо используется в 4-тактном двигателе, поскольку это двигатель магистрального типа, а масло картера имеет прямой доступ к гильзе цилиндра и поршню. В этой статье мы рассмотрим различные типы поршневых колец, используемых в морских двигателях.

Типы и функции поршневых колец Компрессионные кольца или кольца давленияКомпрессионные кольца обеспечивают уплотнение над поршнем и предотвращают утечку газа со стороны сгорания.Компрессионные кольца расположены в первых канавках поршня.

Однако это может отличаться в зависимости от конструкции двигателя. Основная функция этих колец — герметизировать газообразные продукты сгорания и передавать тепло от поршня к стенкам поршня.

Масло регулируется путем срезания слоя масла, оставленного масляным кольцом, таким образом обеспечивая достаточную смазку верхних компрессионных колец. Кроме того, он также помогает верхнему компрессионному кольцу в уплотнении и теплопередаче.

Стеклоочистительное кольцоГрязесъемное кольцо, также называемое кольцом Напье или резервным компрессионным кольцом, устанавливается под компрессионным кольцом. Их основная функция — очищать поверхность гильзы от излишков масла и действовать как опорное опорное кольцо при остановке любой утечки газа дальше вниз, выходящей из верхнего компрессионного кольца. Большая часть грязесъемных колец имеет поверхность с углом сужения, которая обращена к нижней части для обеспечения очищающего действия при движении поршня к коленчатому валу.

Связанное чтение: Как внутренние силы в морских двигателях влияют на их работу?

Если грязесъемное кольцо установлено неправильно с углом сужения, ближайшим к компрессионному кольцу, это приводит к чрезмерному расходу масла. Это вызвано тем, что грязесъемное кольцо вытирает излишки масла в сторону камеры сгорания.

Маслосъемные кольца / скребкиМаслосъемные кольца регулируют количество смазочного масла, проходящего вверх или вниз по стенкам цилиндра.Эти кольца также используются для равномерного распределения масла по окружности гильзы.

Масло разбрызгивается на стенки цилиндра. Эти кольца также называются скребковыми кольцами, поскольку они соскабливают масло со стенок цилиндра и отправляют обратно в картер.

Эти кольца не позволяют маслу выходить из пространства между лицевой стороной кольца и цилиндром.

Связанное чтение: Интеллектуальная система смазки цилиндров для современных судовых двигателей

В масляном кольце отверстия или прорези прорезаны в радиальном центре кольца, что позволяет избыточному маслу стекать обратно в резервуар.

Масляные кольца могут быть цельными или двухсекционными. Чтобы увеличить контактное давление между кольцом и поверхностью гильзы, кольца могут иметь скошенные края либо на внешних сторонах площадок, либо напротив камеры сгорания, чтобы снизить расход масла за счет улучшенного соскабливания масла из отверстия.

Двухкомпонентные маслосъемные кольца состоят из чугуна или профилированного стального кольца и винтовой пружины, изготовленной из жаропрочной пружинной стали, которая действует по всей окружности кольца для поддержания давления и контакта.

Материал поршневого кольцаОдин из самых известных материалов, используемых при производстве поршневых колец, — чугун. Это связано с тем, что он содержит графит в пластинчатой форме, который сам действует как смазка, помогая скользящему движению между кольцами и гильзой.

На поршневые кольца нанесены сплавы и покрытия, и они будут варьироваться в зависимости от типа кольца, поскольку функции этих колец отличаются друг от друга.

Наиболее распространенной формой легирования чугуна является хром, молибден, ванадий, титан, никель и медь.

Материал поршневых колец держится тверже, чем гильза цилиндра, что обеспечивает максимальный срок службы.

Связанное чтение: Как изготавливаются поршневые кольца?

Поршень главного двигателяКамера сгорания двухтактного морского двигателя представляет собой большое пространство, производящее огромное количество тепла и напряжений.

Верхние кольца поршня непосредственно контактируют с камерой сгорания, поэтому они нуждаются в лучшей защите и покрытии, чтобы справиться с тепловым напряжением и обеспечить надлежащее уплотнение.

Множество новых разработок было разработано специально для больших двухтактных судовых двигателей. Некоторые из важных представленных дизайнов:

Двигатель MANСамое верхнее поршневое кольцо относится к типу контролируемого сброса давления, в котором на поверхности имеется несколько наклонных неглубоких канавок (с твердым хромированием), позволяющих некоторому давлению газа проходить через 2-е кольцо, тем самым уменьшая нагрузку на верхнее кольцо. На концах колец имеется соединение типа «S».

Недавно была представлена новая конструкция, представляющая собой модифицированную версию колец CPR, известную как кольца CPR Port on Plane (CPR POP).

Изменено положение канавок, которые теперь расположены на нижней стороне кольца, поскольку было отмечено, что износ канавок колец CPR на рабочей стороне был быстрее, чем обычно.

Второе или промежуточное кольцоОстальные кольца имеют косой надрез на концах колец. Все поршневые кольца имеют алюминиевое покрытие на внешней поверхности для облегчения приработки.

Двигатель WartsilaВ 2-тактном двигателе Wartsila канавки для поршневых колец на поверхности поршня закалены для обеспечения превосходной износостойкости. Верхнее поршневое кольцо (также известное как газонепроницаемое (GT) кольцо в Wartsila) имеет перекрывающиеся концы, чтобы избежать утечки газа благодаря асимметричной форме цилиндра. Они имеют хромокерамическое (CC) покрытие вместе с покрытием для приработки (RC).

Количество поршневых колец зависит от размера двигателя. Например. RTflex 35 будет иметь очень короткую юбку и оснащен тремя поршневыми кольцами, но двигатель RTA может иметь 5 поршневых колец.3

Двигатель четырехтактныйТребования к поршневому кольцу в 4-тактном двигателе отличаются, поскольку узел гильзы поршня открыт в поддон. Следовательно, в пакете поршневых колец для 4-тактных поршней дополнительно требуются маслосъемные кольца. Обычно он состоит из 2-5 колец в зависимости от типа и спецификации двигателя. Обычно предусмотрены 2-4 компрессионных кольца для герметизации газов из камеры сгорания и 1-3 маслосъемных кольца для предотвращения попадания масла в камеру сгорания.

Кольца компрессора обычно цилиндрического типа с конической поверхностью для эффективного газового уплотнения. Профили маслорегулирующего кольца содержат две площадки и вставленную цилиндрическую пружину для поддержки предварительного натяжения кольца.

Как работают поршневые кольца? Как уже было сказано, в поршне на разных уровнях предусмотрены кольца разных типов, которые выполняют разные задачи.

Самая верхняя канавка поршня состоит из компрессионного кольца, основная функция которого заключается в герметизации любых утечек внутри камеры сгорания во время процесса сгорания.

При воспламенении топливовоздушной смеси давление газов сгорания прикладывается к головке поршня, заставляя поршень двигаться по направлению к коленчатому валу.

Сжатые газы проходят через зазор между стенкой цилиндра и поршнем в канавку поршневого кольца.

Во время процесса сгорания сила газов высокого давления прижимает поршневое кольцо к стенке гильзы цилиндра, что помогает ему образовывать эффективное уплотнение. Это давление, толкающее поршневое кольцо, пропорционально давлению газов сгорания.

Следующий набор колец в поршне, который расположен под компрессионным кольцом и над масляными кольцами, называется грязесъемными кольцами.

Они имеют конструкцию с конической поверхностью и служат для дополнительного уплотнения камеры сгорания. Как следует из названия, они помогают очистить стенку футеровки от излишков масла и загрязнений. Если какой-либо из продуктов сгорания смог пройти через компрессионное кольцо, эти газы будут заблокированы грязесъемным кольцом в хорошем состоянии.

Последний набор колец представляет собой масляные кольца, которые расположены в нижних канавках поршня, ближайшего к картеру.Основная функция масляного кольца — соскребать излишки масла со стенок гильзы цилиндра во время движения поршня.

Большая часть протертого масла направляется в картер обратно в масляный поддон. Эти масляные кольца поставляются с пружиной, установленной сзади в 4-тактном двигателе, чтобы обеспечить дополнительный толчок для очистки гильзы.

Почему выходят из строя поршневые кольца?Камера сгорания оказывает огромное давление на поршневые кольца. Если давление сгорания газа, производимого внутри камеры, выше обычного, это может повлиять на работу кольца.

Это может быть из-за детонации и звона топлива из негерметичной форсунки или когда топливо смешано с грязным воздухом.

Загрязненное жидкое топливо или неправильный сорт цилиндрового масла также влияет на работу кольца. Когда кольцо начнет изнашиваться, станет очевидной их способность герметизировать дымовые газы.

Плохое качество топлива или масла в цилиндре, плохой процесс сгорания, неправильная синхронизация подачи топлива, изношенная гильза и т. Д. Являются нормальной причиной износа поршневых колец. Наиболее частым признаком или признаком изношенного кольца является прохождение газа в картер или под поршень, известное как продувка.

Заедание кольца из-за нагара или отложений шлама, а также поломка или трещина на кольце из-за износа.

Что необходимо проверить при осмотре поршневого кольцаОсмотр поршневых колец является важной задачей для определения надлежащей работы поршневых колец с последующей очисткой или заменой поршневых колец (если они сломаны или изношены).

В 2-тактных двигателях отверстие, содержащее верхнее кольцо, обычно находится в более высоком положении, чем канавка верхнего кольца 4-тактного двигателя.

При плановом осмотреПри обычном осмотре продувочного пространства поршневые кольца прижимаются с помощью отвертки. Это делается для проверки действия пружины или натяжения колец. Это также говорит о том, сломано кольцо или нет. Если кольцо сломано, пружина не сработает.

Кольца проверяются на предмет их мягкости в канавках, так как они могут застрять из-за нагара и, наконец, сломаться, что приведет к серьезным повреждениям гильзы.

Также проверяется зазор между кольцом и канавкой и рассчитывается износ. Кольцо проверяется на наличие следов истирания и повреждений, а также оценивается общее состояние.

Связанное чтение: Основное руководство по техническому обслуживанию судовых двигателей для морских инженеров

При капитальном ремонтеПри капитальном ремонте поршневые кольца полностью заменены на новый комплект. Но для списания колец необходимо учитывать следующие шаги: —

1) Если поршневое кольцо застряло в канавке.

2) Если осевая высота колец уменьшена, а зазор в кольцах и канавке большой.

3) Если слой хрома отслоился или поврежден.

Во время капитального ремонта необходимо тщательно очистить канавки от нагара и проверить на наличие повреждений кольцевые канавки.

Перед тем, как поставить поршневое кольцо, его необходимо предварительно закатать по канавкам, закруглить. При этом кольцо полностью перемещается внутри канавок.

С помощью этого теста мы можем проверить, что канавки имеют большую глубину, чем радиальная ширина кольца.

Вставляя поршень с замененными кольцами во гильзу, используйте хорошо смазанный инструмент для сжатия поршневых колец, который гарантирует, что кольца не будут прилипать к поверхности гильзы при входе в камеру сгорания.

Поршневые кольца вставляются внутрь изношенной гильзы, также проверяется стыковой зазор. Для колец небольшого поршня (например, компрессора) концы можно обработать с помощью фильтра для поршневых колец, но для судовых двигателей кольца необходимо отправить в береговую мастерскую для ремонта, если стыковой зазор необычный.При надевании колец их следует проверять на наличие маркировки, указывающей, какая часть находится вверху или внизу, а также проверять различную маркировку для разных положений.

Кольца следует укладывать с помощью автодорожки, т. Е. С помощью расширителя колец. Зазор между кольцом и канавкой проверяется с помощью щупа.

Осевой и радиальный зазор старого кольца проверяется и записывается для оценки степени износа за несколько часов эксплуатации.

Как выполняется установка поршневого кольца?Перед установкой поршневого кольца новое или запасное кольцо проверяется на наличие маркировки и сравнивается со старым на тот же уровень или положение.Если старая маркировка поршневого кольца стерта, проверьте руководство по идентификации поршневого кольца, чтобы его можно было поместить в соответствующую канавку.

Канавку необходимо тщательно очистить, чтобы в ней не осталось нагара и шлама. При очистке следует учитывать, что некоторые поршневые канавки покрыты специальной защитной пленкой. Они не должны быть повреждены ножом или шлифовальным инструментом.

После того, как канавка будет должным образом очищена, поршневое кольцо устанавливается с помощью инструмента для поршневых колец, который расширяет кольцо для вставки в канавку, сдвигая его с верхней части головки поршня.Убедитесь, что кольцо вставлено, удерживая отметку на верхней стороне.

Большинство поршневых колец снабжены маркировкой «TOP», или поверхность с маркировкой идентификационного номера считается верхней поверхностью, если нет специальной маркировки.

Чрезвычайно важно правильно использовать расширитель колец, так как неправильное использование может повредить кольцо или нанести вред оператору, поскольку кольцо находится под постоянным натяжением.

В небольших 4-тактных двигателях, если инструмент недоступен, кольцо можно расширить с помощью одежды или тряпок, имеющихся в машинном отделении.

Две ветоши кладут на каждую сторону концов колец, и их тянут так, чтобы кольца можно было растянуть и вставить через верхнюю часть поршня.

После установки всех поршневых колец убедитесь, что отверстие или торец всех поршневых колец не совмещены, чтобы избежать утечки газа из камеры.

Срок службы поршневых колецПодобно всем остальным деталям механизмов, поршневое кольцо также подлежит капитальному ремонту и замене через определенный период времени.Срок службы поршневого кольца полностью зависит от типа поршневого кольца, размера двигателя, на котором оно установлено, а также от рабочего состояния кольца и гильзы.

Для большого двухтактного поршневого кольца с диаметром отверстия около 900 мм общий срок службы кольца может составлять до 24 000 часов, а для двигателей меньшего размера с внутренним диаметром 500 мм — до 16 000 часов.

Для вспомогательных судовых 4-тактных двигателей, имеющих высокую скорость, срок службы поршневых колец обычно меньше, чем у 2-тактных двигателей.Средний срок службы морского 4-тактного высокоскоростного двигателя составляет примерно 8000 часов, после чего требуется обновление.

Возможно, вы также прочитаете:

Заявление об ограничении ответственности: Мнения авторов, выраженные в этой статье, не обязательно отражают точку зрения Marine Insight. Данные и диаграммы, если они используются в статье, были получены из доступной информации и не были подтверждены каким-либо установленным законом органом.Автор и компания «Марин Инсайт» не заявляют об их точности и не берут на себя ответственность за них. Взгляды представляют собой только мнения и не представляют собой каких-либо руководящих принципов или рекомендаций относительно какого-либо курса действий, которым должен следовать читатель.

Данная статья или изображения не могут быть воспроизведены, скопированы, переданы или использованы в любой форме без разрешения автора и Marine Insight.

Теги: руководство по машинному отделению поршневые кольца

% PDF-1.4 % 388 0 объект > эндобдж xref 388 108 0000000016 00000 н. 0000003200 00000 н. 0000003347 00000 п. 0000004064 00000 н. 0000004611 00000 н. 0000005015 00000 н. 0000005459 00000 н. 0000005536 00000 н. 0000005650 00000 н. 0000005897 00000 н. 0000006501 00000 н. 0000006613 00000 н. 0000007020 00000 н. 0000007510 00000 н. 0000009772 00000 п. 0000010172 00000 п. 0000012830 00000 п. 0000015435 00000 п. 0000018221 00000 п. 0000020752 00000 п. 0000023303 00000 п. 0000023693 00000 п. 0000024124 00000 п. 0000024377 00000 п. 0000024752 00000 п. 0000027287 00000 п. 0000029059 00000 н. 0000029987 00000 н. 0000032743 00000 п. 0000042965 00000 п. 0000046178 00000 п. 0000046256 00000 п. 0000046371 00000 п. 0000048418 00000 н. 0000048560 00000 п. 0000048692 00000 п. 0000048719 00000 п. 0000049017 00000 п. 0000049178 00000 п. 0000049450 00000 п. 0000049520 00000 н. 0000057039 00000 п. 0000057120 00000 п. 0000057147 00000 п. 0000057445 00000 п. 0000057616 00000 п. 0000057910 00000 п. 0000057980 00000 п. 0000061326 00000 п. 0000061407 00000 п. 0000148868 00000 н. 0000182552 00000 н. 0000250430 00000 н. 0000377698 00000 п. 0000410251 00000 п. 0000432110 00000 н. 0000432188 00000 н. 0000434235 00000 п. 0000434377 00000 п. 0000434509 00000 н. 0000434536 00000 н. 0000434834 00000 н. 0000434861 00000 н. 0000435159 00000 н. 0000586310 00000 н. 0000586388 00000 п. 0000586837 00000 н. 0000587094 00000 п. 0000587177 00000 н. 0000587232 00000 н. 0000587353 00000 н. 0000587465 00000 н. 0000587580 00000 н. 0000587703 00000 н. 0000587826 00000 н. 0000587950 00000 н. 0000588071 00000 н. 0000588190 00000 н. 0000588310 00000 н. 0000588433 00000 н. 0000588754 00000 н. 0000588935 00000 н. 0000589057 00000 н. 0000589353 00000 н. 0000589539 00000 н. 0000589729 00000 н. 0000589919 00000 н. 00005

00000 н. 00005 00000 н. 0000500000 н. 00005

00000 н. 00005Детали, название, функции (PDF)

В этой статье вы узнаете, что такое поршневое кольцо , как оно работает в поршне? Различные типы поршневых колец с их функциями и др.

Также вы можете скачать PDF версию этой статьи в конце статьи

Поршневые кольца

Что такое поршневые кольца?

Поршневые кольца являются фиксируется в канавках поршня для обеспечения хорошего уплотнения между поршнем и стенкой цилиндра.

Поршневые кольца выполняют три функции:

- Обеспечивают герметичное уплотнение для предотвращения прорыва отработанных газов. Продувка — это название, которое определяет выхлоп отработавших газов из камеры сгорания через поршень в картер.

- Для формирования основного пути отвода тепла от днища поршня к стенкам цилиндра.

- Для управления потоком масла к юбке и самим кольцам недостаточное количество, в то же время предотвращая попадание чрезмерного количества масла в камеру сгорания с последующими отходами и карбонизацией.

Читайте также: Список деталей автомобильного двигателя: его функции (с изображениями)

Типы поршневых колец:

Ниже приведены типы поршневых колец

- Компрессионные кольца

- Кольца с отверстиями и скребками

- Кольца поворотной гона

- Маслосъемные кольца

- Цельный чугун с пазами

- Цельный штампованный стальной тип

- Трехкомпонентный стальной рельс с расширителем

Поршневые кольца сжатия

В современных двигателях , в верхние канавки вставлены два или три компрессионных кольца.Количество компрессионных колец улучшает степень сжатия. Маслосъемное кольцо вставлено в нижнюю канавку поршня. Обычно второе и третье компрессионные кольца имеют коническую поверхность и поставляются для улучшения масляного уплотнения.

Компрессионные кольца с конической стороной используются для решения проблемы заедания колец в двигателях большой мощности. Его нельзя устанавливать в канавки, отличные от канавок того же сечения. Специальное гребнеобразное кольцо с малым шагом специально разработано для использования в изношенных двигателях, так что гребень износа, оставленный исходным компрессионным кольцом, очищается.

Во многих случаях маслосъемные кольца имеют ряд прорезей, через которые через отверстия в канавке поршня излишки масла передаются внутрь поршня и, таким образом, в отстойники, но оставляют достаточно масла для смазки стенок цилиндра. Маслосъемные кольца немного больше радиального давления, чем компрессионные кольца.

Кольца со встречными отверстиями и скребковые кольца

Во многих двигателях поршневые кольца типа используются для верхнего и второго компрессионных колец. Во время хода всасывания, как показано на рисунке, кольца слегка скручиваются из-за внутренних сил, возникающих при срезании угла колец.

Таким образом, по мере того, как кольца движутся вниз, они стирают масло, оставшееся на стенке цилиндра из-за маслосъемных колец. Во время такта сжатия, когда кольца движутся вверх, они имеют тенденцию скользить по масляной пленке на стенке цилиндра. Таким образом, в камеру сгорания попадает меньше масла.

Во время рабочего хода, как показано на рисунке, давление сгорания вызывает раскручивание колец, таким образом, они имеют полный контакт со стенками цилиндра для эффективного уплотнения. Во время такта выпуска происходит то же действие, что и во время такта сжатия.

Кольца поворотной полосы

Кольцо поворотной полосы — это специальный тип компрессионных колец, имеющих L-образное поперечное сечение. Он покрывает или экранирует зону разворота поршня. Это область поршня между канавкой верхнего кольца и головкой поршня.