Системы впрыска бензиновых двигателей | Интернет журнал автомобилиста

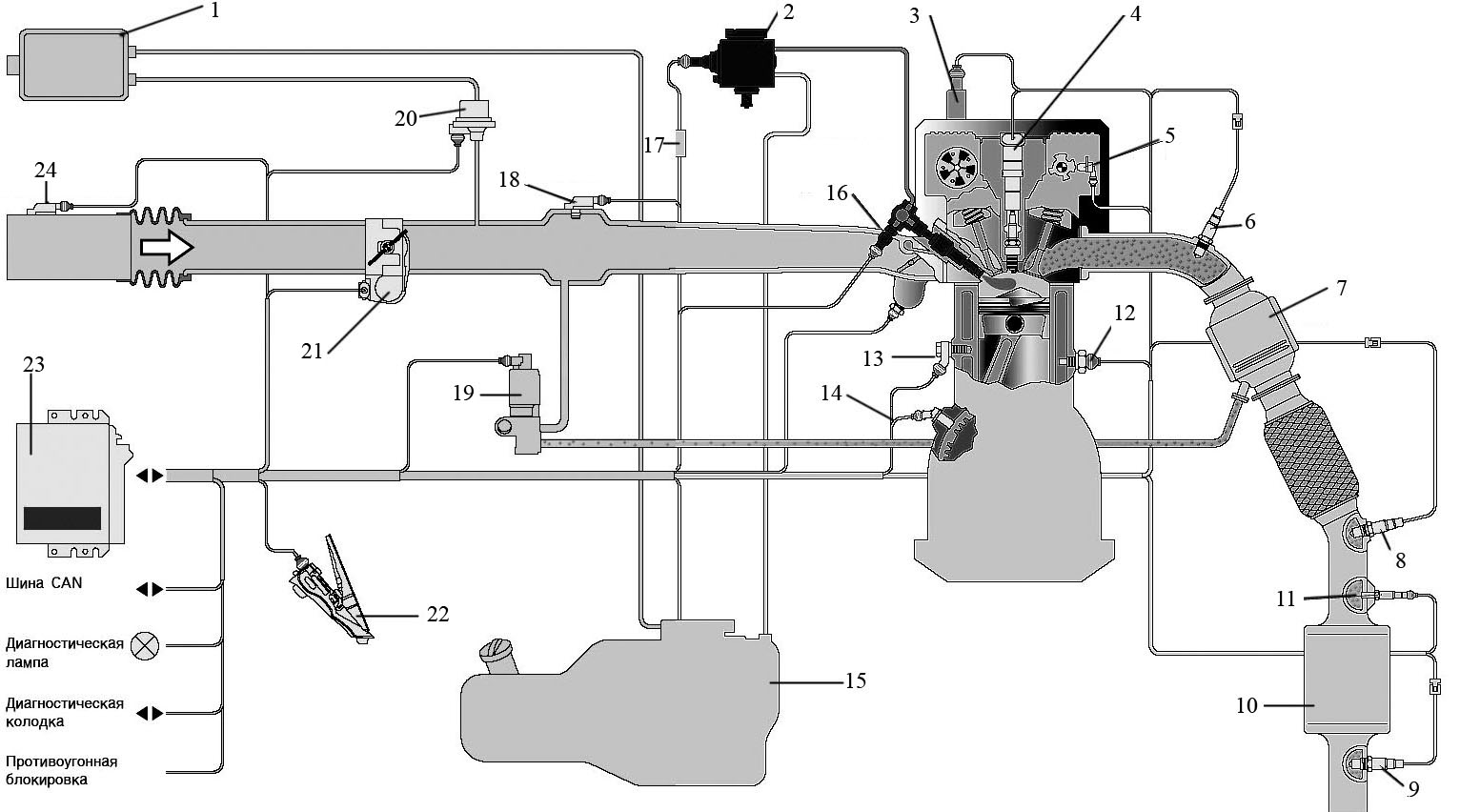

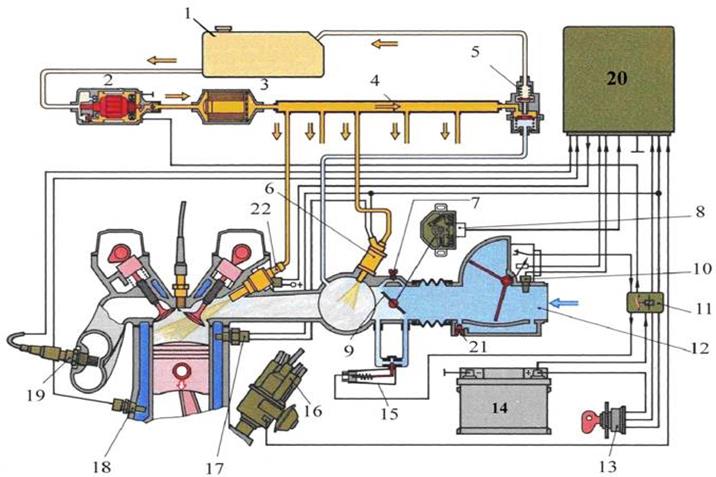

Принцип работы системы впрыска бензиновых двигателей состоит в следующем (рис. 1).

В топливном баке находится электрический бензонасос, всасывающий топливо и подающий его через топливный фильтр в распределитель впрыска, где установлен регулятор давления. Затем бензин поступает во впрыскивающий клапан к форсункам. Воздухомер отмеряет нужное количество воздуха, которое всасывается двигателем через воздушный фильтр и общую всасывающую трубу. В корпусе воздухомера имеется заслонка, которая отклоняется и удерживается в определенном положении проходящим воздушным потоком. Специальный датчик передает информацию о ее положении.

Рисунок 1. Устройство электронного впрыска KE-Jetronic

Время впрыска и количество впрыскиваемого топлива определяются прибором электронного управления, который передает команду на распределитель впрыска. При этом обогащение смеси и количество впрыскиваемого горючего всегда оптимальны.

Коллектор вмещает 20 мл бензина, который благодаря мембране находится под давлением, не образовывая пузырьков пара. Клапан холодного запуска впрыскивает дополнительное количество топлива при запуске холодного двигателя. Датчик положения дроссельной заслонки при достижении максимального числа оборотов, а также в режиме движения накатом прерывает контакт и регулятор давления останавливает подачу топлива. Клапанные форсунки издают равномерный стук, который легко отличается от посторонних шумов в случае появления какой-либо неисправности.

Запускать автомобиль с электронной системой впрыска топлива можно только при надежно подсоединенном и действующем аккумуляторе или от кабеля вспомогательного старта. При работающем двигателе аккумулятор отсоединять нельзя. Необходимо проверить систему зажигания и свечи, которые должны быть исправными.

Электронный прибор управления не рекомендуется подвергать разогреву свыше 80°С. При включенном зажигании нельзя вынимать штепсельное соединение прибора управления.

Техническое состояние систем впрыска бензиновых двигателей проверяют специальными диагностическими приборами — мультиметрами, сканерами и другими. Мультиметры (тестеры) имеют высокое входное сопротивление и следующие пределы измерений: 0–20 В, 0–200 Ом, 0–20 кОм. Мультиметры могут быть аналоговыми и цифровыми. Такие приборы кроме измерения силы тока, напряжения, сопротивления, могут определять дополнительные параметры: частоту вращения коленчатого вала, угол замкнутого состояния контактов и др.

Сканеры, или сканирующие приборы, дают наиболее достоверную информацию о техническом состоянии системы впрыска. Сканеры являются портативными компьютерными тестерами, служащими для диагностирования различных электронных систем управления посредством считывания цифровой информации с диагностического разъема автомобиля.

В комплект сканера входят сам сканер, сменные картриджи и соединительные кабели, предназначенные для присоединения к диагностическому разъему проверяемого автомобиля. Сканеры имеют несколько режимов работы. В режиме «Ошибки» на экране высвечиваются цифровые коды той или иной неисправности, хранящиеся в памяти контроллера автомобиля. Режим «Параметры» оценивает работу двигателя при движении автомобиля: напряжение в бортовой сети, детонацию, частоту вращения коленчатого вала, состав смеси, скорость движения и др. Чтобы просмотреть измерения параметров работы двигателя в динамике, имеется режим «Сбор данных».

Сканер KST—500 фирмы «Бош» и некоторые другие сканеры для наблюдения процессов работы системы впрыска и других систем автомобиля в динамике могут выдавать графическое изображение сигналов на экране, что позволяет наблюдать их визуально. При проверке системы впрыска автомобиля возможности сканеров определяются диагностическими функциями блока управления данного автомобиля, однако, как правило, все сканеры считывают и стирают коды отказов, выводят цифровые параметры в реальном масштабе времени, управляют некоторыми исполнительными механизмами, например форсунками, соленоидами, реле.

Для диагностирования элементов систем впрыска, кроме сканеров и имитаторов, с целью проверки функционирования различных входных и выходных компонентов электронных систем управления применяют и другие специальные приборы.

Так, в комплект диагностического оборудования могут входить:

- компрессометр или компрессограф, служащие для диагностирования состояния цилиндро-поршневой группы, газораспределительного механизма;

- универсальный вакуумный насос (вакууметр), служащий для диагностирования состояния ЦПГ и клапанного механизма, наличия подсоса воздуха во впускной трубопровод;

- мультиметр, служащий для диагностирования систем управления и их компонентов, измерения различных параметров и сигналов, регулировки;

- стробоскоп, служащий для проверки правильности установки начального момента зажигания, проверки характеристик центробежного и вакуумного регуляторов опережения зажигания или функций управления моментом зажигания;

- комплект для измерения давления топлива, служащий для диагностирования гидравлической части систем топливоподачи бензиновых двигателей;

- тестеры систем холостого хода, служащие для определения неисправности и правильности функционирования регуляторов холостого хода различных типов;

- тестер форсунок, служащий для диагностирования исправности электромагнитных форсунок;

- тестер компонентов системы зажигания, служащий для определения исправности катушек и оконечных модулей системы зажигания;

- имитатор сигналов датчиков, служащий для имитации сигналов различных датчиков систем управления, а также различных условий и режимов функционирования систем управления.

Проверка электронных систем впрыска дискретного действия.

Для проверки и измерения давления подачи топлива и производительности топливного насоса используют манометр с набором различных переходников и адаптеров, с пределами измерения от 4,0 до 4,5 кг/см2. На американских и некоторых европейских автомобилях, таких как «Форд», «Вольво», «Мерседес-Бенц», в топливной магистрали есть специальный вывод с золотником, который аналогичен применяемым в автошинах. Этот золотник часто называют «клапан Шредера», и служит он для быстрого подсоединения манометра. При тестировании автомобиля, в топливной системе которого имеется клапан Шредера, следует соблюдать следующие требования: после окончания измерений, сброса давления и отсоединения манометра надо проверить положение подвижного штока золотника и убедиться, что он не находится в нижнем положении, т.е. не заклинен. Только при полной работоспособности клапана можно запускать двигатель. На автомобилях, где нет клапана Шредера, используют переходник другого типа.

Измерение давления может осуществляться непосредственно на работающем двигателе или при прокрутке коленчатого вала стартером. В этом случае необходимо, чтобы аккумуляторная батарея была заряжена.

Когда измеряют давление при остановленном двигателе, манометр будет показывать нерегулируемое давление в системе, которое обычно составляет 2,5—3,0 кг/см2. После запуска двигателя давление должно снизиться до 2,0–2,5 кг/см2, т.е. на величину разрежения во впускном коллекторе. Если полученное давление меньше указанного в технической документации, необходимо проверить регулятор давления и производительность топливного насоса. Если давление больше рекомендованного, следует проверить регулятор и магистрали обратного слива и убедиться в отсутствии засорения.

Для того, чтобы измерить количество подаваемого топливным насосом топлива, применяют топливопровод обратного слива. Для этого его необходимо отсоединить от регулятора давления и опустить в двухлитровый сосуд. В конструкциях, где топливопровод обратного слива, идущий от регулятора давления, сделан из металла и не изгибается, можно расположить мерный сосуд в любом удобном для расстыковки обратного топливопровода месте либо вместо штатного топливопровода герметично подсоединить к регулятору подходящий резиновый шланг. Затем включают топливный насос и измеряют объем топлива, поступившего в мерный сосуд за 30 с. В зависимости от типа системы он составляет 0,75—1,0 л.

При сложностях включения топливного насоса без запуска двигателя, насос проверяют на работающем двигателе, так как количество топлива, потребляемого прогретым двигателем в режиме холостого хода, очень мало. Практически все топливо перепускается обратно в бак. Однако во избежание случайного возгорания мерный сосуд из-под капота выносят.

Регулятор давления проверяют в зависимости от системного давления. Если давление нормальное или пониженное, необходимо на двигателе, работающем в режиме холостого хода, снять шланг подвода разрежения с регулятора. Давление должно увеличиться на 0,5–0,6 кг/см2. Если давление не увеличивается, тогда пережимают топливопровод обратного слива. Увеличение давления топлива до 4—5 кг/см2 говорит о неисправности регулятора давления. Если при пережатии топливопровода обратного слива давление не возрастает, нужно проверить производительность топливного насоса.

Резиновые шланги для подвода и слива топлива в новых автомобилях не применяют. Вместо них используют металлические трубки, соединенные с топливной магистралью. В этом случае штатную трубку обратного слива отсоединяют и подсоединяют на ее место специально подобранный штуцер с надетым на него резиновым шлангом нужной длины. Шланг закрепляют червячным хомутом.

В этом случае штатную трубку обратного слива отсоединяют и подсоединяют на ее место специально подобранный штуцер с надетым на него резиновым шлангом нужной длины. Шланг закрепляют червячным хомутом.

Сделав замену, шланг опускают в сосуд, запускают двигатель, кратковременно пережимают шланг и наблюдают за давлением в топливной магистрали. Если давление повышено, топливопровод обратного слива отсоединяют от регулятора и временно подсоединяют к нему подходящий штуцер с плотно надетым на него резиновым шлангом и опускают его в сосуд. Если после запуска двигателя давление нормализуется, следует проверить топливопровод обратного слива. Если топливопровод не помят и не засорен, значит, неисправен регулятор давления.

Для проверки и контроля остаточного давления двигатель прогревают до рабочей температуры, выключают и делают двадцатиминутную паузу. После паузы давление в системе не должно быть менее 1 кг/см2. Если давление падает быстро, то это свидетельствует об утечке, которая может происходить в регуляторе давления, в пусковой и основной форсунках, в обратном клапане бензонасоса.

Чтобы проверить работу пусковой форсунки, с помощью штырей измеряют напряжение с тыльной стороны подсоединенного к ней разъема. При этом прокручивают коленчатый вал холодного двигателя стартером. Напряжение должно быть не ниже 8 В. Если оно меньше или равно нулю, необходимо проверить сопротивление проводников, подходящих к форсунке, и сопротивление контактов термовыключателя. Если показатели близки к нулю, проверяют подачу напряжения питания к пусковой форсунке от реле бензонасоса или системного реле при прокрутке стартером. При отсутствии напряжения реле заменяют.

Если после прокрутки стартером на форсунку подается нормальное напряжение питания, распыление топлива форсункой проверяют визуально. Форсунку снимают с впускного коллектора, не отсоединяя от нее топливопровод, и опускают в прозрачный сосуд. Если при прокрутке стартером факела топлива нет, проверяют наличие системного давления на топливопроводе форсунки. При нормальном давлении форсунку следует заменить, в противном случае — проверить топливопровод пусковой форсунки. При детальной проверке пусковой форсунки определяют ее герметичность, конус распыла и производительность.

При детальной проверке пусковой форсунки определяют ее герметичность, конус распыла и производительность.

Термореле проверяют на холодном двигателе. Для проверки с форсунки снимают разъем и измеряют сопротивление между выводом «W» и корпусом форсунки. Сопротивление не должно быть более 1 Ом. Если оно существенно больше, термореле заменяют. Если сопротивление меньше, необходимо подать напряжение от положительного вывода аккумуляторной батареи на контакт «G» термореле. Примерно через несколько секунд после подачи напряжения сопротивление, измеряемое омметром, должно возрасти до 150–250 Ом. Если этого не происходит, термореле заменяют.

Как правило, в электронных системах распределенного впрыска пусковая форсунка может включаться путем коммутации на «массу» транзисторным ключом блока управления. В этом случае термореле не применяют. Если напряжение питания на клеммах пусковой форсунки при пуске холодного двигателя отсутствует, то это свидетельствует либо об обрыве или коротком замыкании в проводке, либо о неисправности в цепи датчика температуры охлаждающей жидкости или блока управления.

Работоспособность электромагнитных форсунок распределенного впрыска может быть проверена по вибрации форсунки. Регулярное открытие и закрытие клапана работающей форсунки создает равномерную вибрацию, которую можно определить на ощупь либо деревянным бруском или стетоскопом. Если вибрация равномерна, значит форсунка исправна, если вибрация отсутствует или в ней перебои — это свидетельствует об отклонениях в ее работе.

Работоспособность форсунки можно определить, отключив ее на холостом ходу от электропитания. При исправно работающей форсунке частота вращения коленчатого вала не должна измениться. Если на автомобиле установлен стабилизатор холостого хода, на время проверки его нужно отключить. При неисправности в форсунке в первую очередь проверяют состояние соленоидной обмотки. Для этого необходимо определить ее сопротивление и убедиться в отсутствии обрыва. Номинальное сопротивление должно соответствовать данным фирмы-изготовителя. При отсутствии данных сопротивления проверяемых форсунок сравнивают между собой.

Точную проверку работоспособности форсунок и электронной системы впрыска проводят с помощью мотор-тестера или осциллографа по продолжительности открытия форсунки в зависимости от режима работы двигателя.

Проверка периодичности впрыска

Важным оценочным параметром работоспособности системы впрыска, в частности, форсунок, является периодичность впрыска. Периодичностью впрыска является время между двумя последовательными открытиями клапана одной и той же форсунки. Продолжительность впрыска проверяют, подсоединяя один провод измерительного прибора к одной клемме форсунки, другой провод подсоединяют на «массу». Стартером проворачивают коленчатый вал двигателя и проверяют наличие сигнала на осциллографе. Если сигналы есть, двигатель запускают и дают ему немного поработать на холостом ходу. Запоминают форму сигнала. Резко открывают дроссель и разгоняют двигатель до 3000 об/мин. Во время ускорения продолжительность импульса открытия клапана форсунки должна увеличиваться, затем, после выхода на постоянную частоту вращения коленчатого вала, быть равной или чуть меньшей, чем на холостом ходу. Дроссель отпускают. Если система оборудована устройством отсечки топлива на принудительном холостом ходу, сигнал должен пропасть, и на экране будет наблюдаться прямая линия. При запуске холодного двигателя смесь необходимо обогащать, поэтому продолжительность импульса должна быть больше. Продолжительность импульса уменьшается по мере прогрева двигателя.

Проверка герметичности, производительности форсунок, очистка форсунок

Для проверки герметичности форсунок их устанавливают в емкость, подают на них рабочее напряжение и выключают. Из распылителей форсунки в течение одной минуты не должно вытекать более одной капли топлива. Производительность форсунки проверяют по объему вытекающего из нее топлива. Для электронной системы впрыска «ЛЕ-Джетроник» объем вытекающего топлива должен быть не более 176 см3/мин. Угол конуса распыла должен быть равен примерно 30°.

Для очистки форсунок их можно снимать с двигателя и можно очищать на работающем двигателе. Эффективную очистку снятых с двигателя форсунок производят лишь на специальных ультразвуковых установках. В мастерских это можно сделать, подавая в форсунку под давлением 5-Ю кг/см2 спирта или жидкости для очистки карбюраторов.

Чтобы очистить форсунки на работающем двигателе, применяют автономные устройства как замкнутого, так и одностороннего цикла, подающие специальный состав к дозатору — распределителю топлива в системах непрерывного впрыска «К-Джетроник» и «КЕ-Джетроник» или в топливную магистраль в системах дискретного действия. При этом отсоединяют подающий топливопровод и топливопровод обратного слива, отключают бензонасос, чтобы не переносить растворенные отложения из насоса и топливного бака к форсункам.

Холостой ход двигателя регулируют двумя винтами — количества (частоты вращения коленчатого вала) и качества (состава) 20 рабочей смеси. Способы регулировки системы холостого хода для систем распределенного впрыска такие же, как и для систем непрерывного впрыска.

В последнее время автомобили с электронными системами впрыска, например, «Мазда MX—6», «Фольксваген» и некоторые другие, не имеют винта качества. В таких системах состав смеси определяется бортовым компьютером и в зависимости от соотношения воздуха и топлива регулируется автоматически. Специальным винтом регулируют систему холостого хода только для установления нужной частоты вращения коленчатого вала.

Для проверки противодавления в системе выпуска отработавших газов необходимо вывернуть кислородный датчик из гнезда, предварительно сняв с него разъем. Вместо кислородного датчика вворачивают штуцер манометра с пределом измерения не более 1 кг/см2. Далее двигатель запускают и выводят на частоту вращения коленчатого вала примерно 2500 об/мин. Если на манометре давление превышает 0,10— 0,15 кг/см2, сопротивление выпускной системы считают повышенным. Обычно причиной этой неполадки является оплавление катализатора или его засорение.

Какая система впрыска бензиновых двигателей лучше? | SENSYS Engineering

Рассмотрим, как устроены системы впрыска бензиновых двигателей, как они работают, каковы их виды, в чём особенности центрального, коллекторного и непосредственного впрыска.

Системы впрыска топлива бензиновых двигателей – это системы для дозированной подачи бензина в ДВС. Тип устройства, характеристика системы влияет на ряд важных показателей. Это экологический класс двигателя, его мощность, топливная эффективность.

Устройство системы впрыска бензинового двигателя может иметь различные конструктивные решения и модификации. О них мы расскажем, останавливаясь на конкретных видах систем впрыска.

Варианты топливных систем бензиновых двигателей

Впрыск топлива в воздушный поток может происходить как за счёт разрежения, так и за счёт избыточного давления. Например, в карбюраторе впрыскивание происходит за счёт разрежения, а в большинстве современных систем — за счёт избыточного давления.

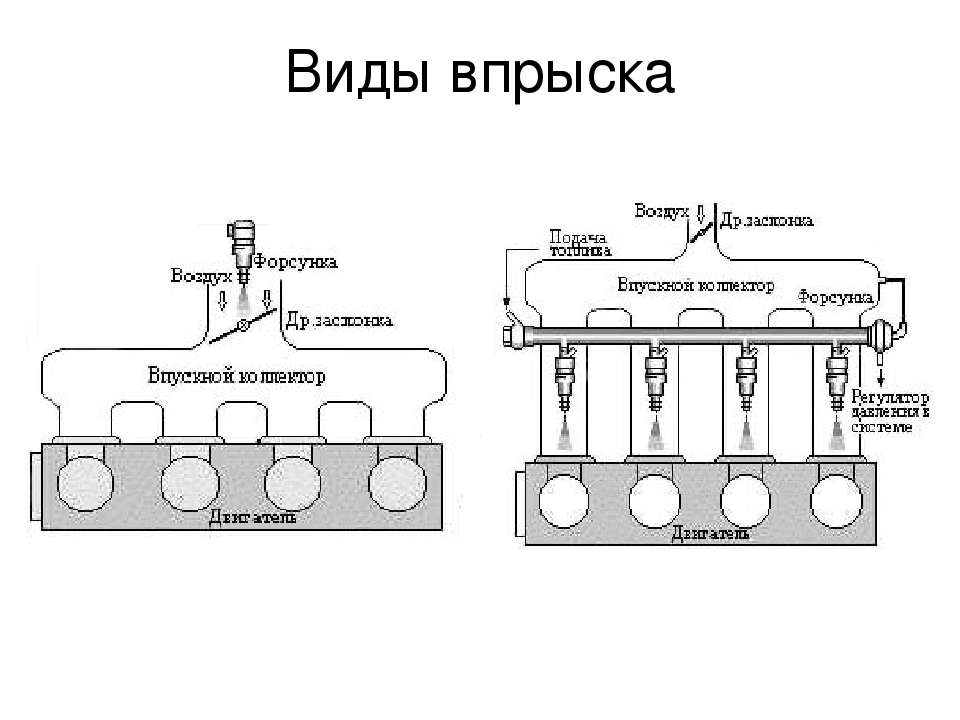

По расположению распылителя впрыск может быть:

- центральным (например, наддроссельный впрыск),

- распределённый или коллекторный (осуществляется отдельной форсункой в предкамеру, расположенную перед впускным клапаном каждого цилиндра двигателя),

- непосредственный (осуществляется напрямую в камеры сгорания, отдельными форсунками), встречается в разных вариациях, характерен для современных автомобилей.

Варианты топливных систем бензиновых двигателей (R R. Bosch)

Конструктивное решение с карбюраторами

Дольше всего человечество знакомо с подачей топлива посредством карбюратора. И не потому, что такие решения лучшие, а потому что они – первые. И через множество лет это были единственно доступные системы. Карбюратор был неотъемлемой частью топливной системы на протяжении сотни лет. Нельзя сказать, что сейчас карбюраторы полностью исчезли из жизни, но на легковой и коммерческий транспорт карбюраторы ставить перестали. Их можно увидеть только на средствах малой механизации, которые применяются для садовых, строительных работ.

Автопром же перестал выпускать машины с карбюраторной системой еще в 90-е годы прошлого века.

Принцип их действия основан на всасывании топлива в поток воздуха, проходящего через сужение карбюратора. увеличение скорости движения воздуха в месте сужения воздушного канала формирует разрежение воздуха.

Объём воздуха, который проходит через сужение воздушного канала, пропорционален объёму топлива, поступающего через распылитель карбюратора. Благодаря этому несложно в автоматическом режиме поддерживать требуемое отношение топлива к воздуху.

Как работает устройство?

- Топливо из бака выбирает насос (управляемый механически или электрически – в зависимости от модели).

- ДВС запускается, и поток воздуха, проходящий через сужение воздушного канала карбюратора, создает разрежение.

- В смесительную камеру карбюратора поступает топливо.

- Жиклер (калиброванное отверстие) дозирует топливо.

С точки зрения работы всё достаточно просто. Так почему же карбюраторы уходят в историю?

Здесь достаточно много причин:

- Низкая экономичность, а соответственно, и низкий уровень топливной эффективности.

- Проблемы при переменных режимах работы, снижающие динамические качества- автомобиля.

- Прямая зависимость от расположения двигателя в автомобиле.

- Выброс в окружающую среду большого количества вредных веществ (несоответствие нормативам эмиссии газообразных вредных выбросов в атмосферу).

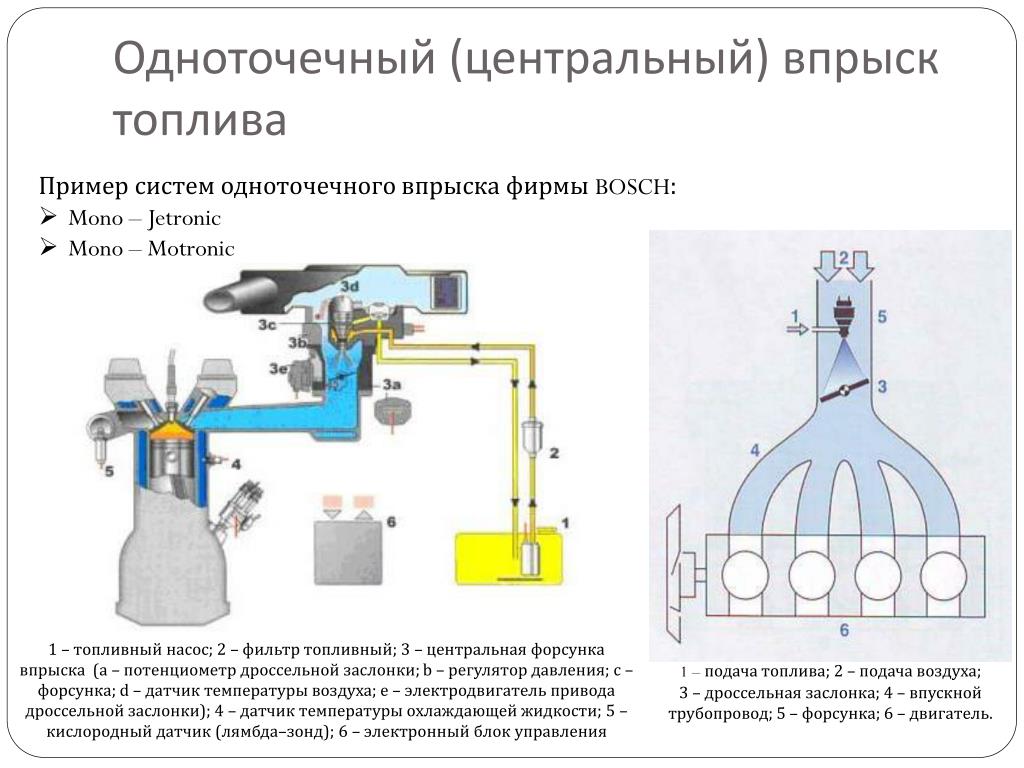

Моновпрыск

На смену карбюратору пришла система так называемого «над дроссельного впрыска» топлива. Она также известна как моновпрыск или система центрального впрыска.

Принцип базируется на впрыске топлива одной форсункой, установленной на впускном коллекторе двигателя.

Самыми популярными конструкциями системы центрального впрыска являются решения Mono-Jetronic от R. R. Bosch и Opel-Multec (как нетрудно догадаться из названия, это решение корпорации Opel).

Появление моновпрыска приходится на середину 70-х годов 20-го века. В то время системой Mono-Jetronic стали оснащать автомобили Volkswagen и Audi.

Главной задачей при разработке моновпрыска стало нахождение альтернативы карбюраторной системе впрыска. Важно было найти более эффективную систему топливоподачи, которая смогла бы удовлетворить возросшим экологическим требованиям.

Mono-Jetronic: конструктивные элементы

- Регулятор давления. Способен поддержать на стабильном уровне рабочее давление в системе впрыска, а после выключения ДВС сохранить остаточное давление в системе . Это важно для облегчения пуска, создание барьеров против образования паровых пробок.

- Электромагнитный клапан (форсунка). Обеспечивает импульсный впрыск топлива. Управление клапаном осуществляется посредством электросигнала. Он идёт от блока управления.

- Дроссельная заслонка. Регулятор объема поступающего воздуха.

- Привод. Он ответственный за работу дроссельной заслонки.

- Электронный блок управления. «Мозг», синхронизатор.

Входные датчики (момента впрыска, положения дроссельной заслонки, оборотов двигателя, концентрации кислорода и т.д.).

Mono-Jetronic

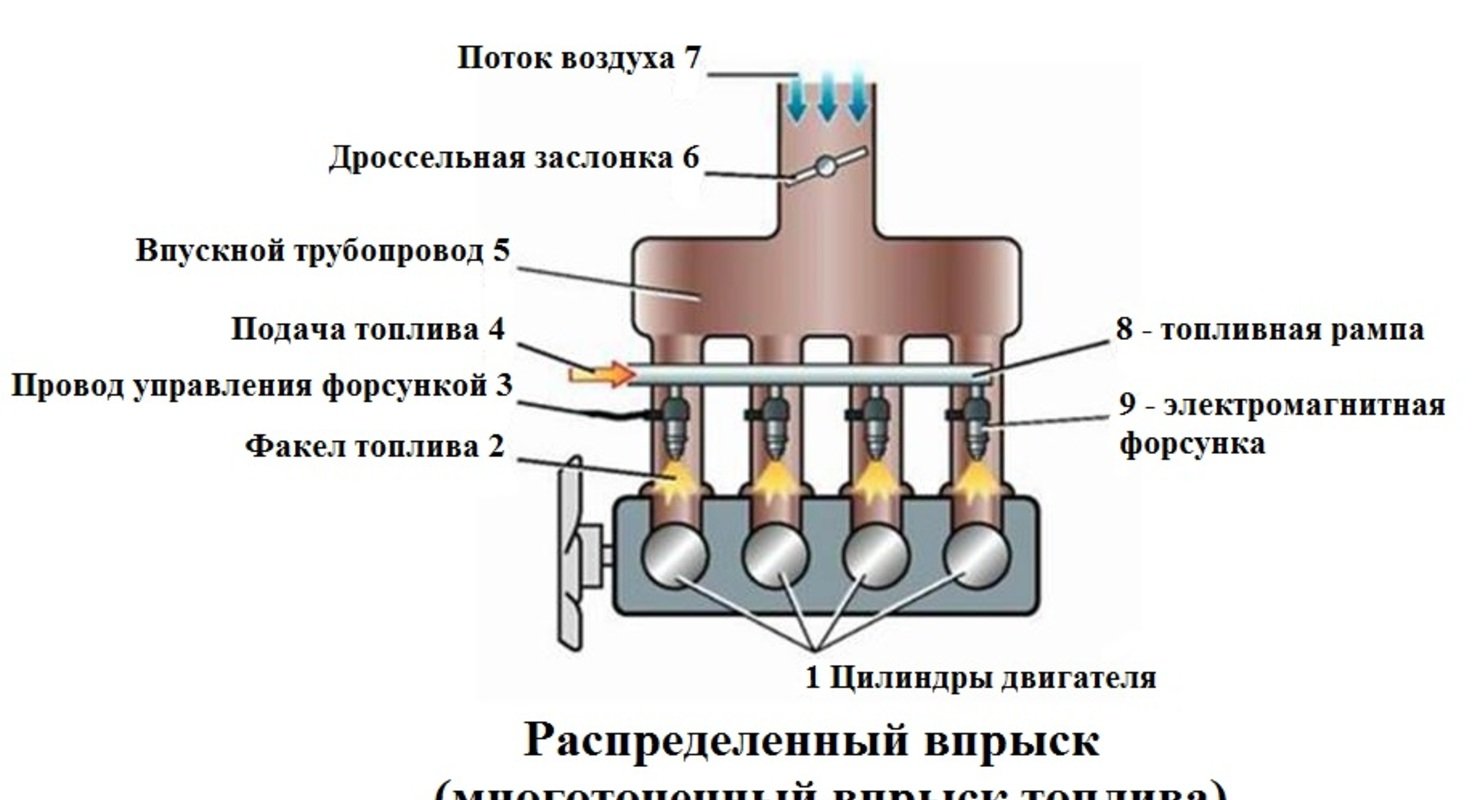

Распределённый впрыск

В 70-е годы появились и системы распределительного впрыска, основанные на подаче топлива отдельной форсункой в предкамеру, расположенную перед впускным клапаном каждого цилиндра двигателя. Впрыск может быть при этом может быть как импульсным, так и непрерывным.

Мы остановимся на решении K-Jetronic производителя Robert R. Bosch с непрерывным впрыском. K-Jetroniс активно присутствовала на рынке с 1973-го по 1995 годы. Сначала K-Jetroniс выпускалась с механической системой дозирования. С 1982 года — с электронной начинкой и электронным управлением дозирования. Начиная с версий (модификаций) с электронным управлением система стала называться KE-Jetroniс.

Экономические характеристики автомобилей, их уровень топливной эффективности был существенно улучшен, уровень выбросов вредных веществ в выхлопе также снизился.

В системах K/KE-Jetronic впрыск топлива осуществлялся непрерывно в смесительную камеру перед впускным клапаном. При этом количественное дозирование топлива, поступающего в поток воздуха, производилось за счет взаимосвязанных узлов «расходомер – дозатор».

Помимо дозатора-распределителя обязательный элемент решения – дроссельная заслонка, расположенная за дозатором, у первых версий были вакуумно-механические клапаны коррекции топлива(запуск клапанов в работу возможен как от терморегуляторов, так от разряжения воздуха во впускном коллекторе), в поздних модификациях появились электрические клапаны коррекции топлива. Кроме того, системы стали оснащать кислородным датчиком (лямбда-зондом). Огромным плюсом схемотехнического решения стало то, что система впрыска могла быть оснащена катализаторам-, но к уровню надёжности были существенные вопросы.

Дискретный впрыск топлива

Новой эрой стал дискретный впрыск топлива. Первой здесь стала электронная система распределенного впрыска топлива L-Jetronic – опять-таки от R. R. Bosch. С появлением этого решения стало возможным говорить о качественной управляемости, безотказности, надёжности. Да, сразу же стало ясно, что это средний и высокий ценовой сегмент. Поэтому долгое время системы дискретного впрыска топлива сосуществовали с системами непрерывного распределительного впрыска типа K/KE-Jetronic.

Но постепенно L-Jetronic обрела массовость. Её стал активно использовать практически весь европейский автопром. Явные плюсы оценили и водители, и персонал автосервиса: повысилась топливная экономичность авто. Для обслуживания перестали быть нужны сложные навыки (в первую очередь, это стало возможным за счёт того, что отпала надобность выполнять механические настройки).

L-Jetronic несколько раз модернизировалась и уверенно держалась на рынке до появления стандарта Евро-3. После чего более актуальными стали решения на основе термоанемометрических датчиков массметра (массового расхода воздуха). В частности, популярность приобрела модификация LH-Jetronic .

У новой разработки стала доступна индивидуальная регулировка подачи топлива в каждый из цилиндров

Объединяющая черта систем Mono-Jetronic, L-Jetronic, LH-Jetronic состоит в том, это все эти решения управляют только впрыском топлива, при этом для воспламенения топлива задействована система зажигания с модулем электронного управления.

Устройства, в которых система и зажигания и впрыск были синхронизированы и объединены, корпорация R.R. Bosch начала выпускать с 1979 года.

Ярким примером решения с объединёнными системами впрыска и зажигания – стала система Motronic от R.R. Bosch.

Она существовала в нескольких модификациях, появившихся в 90-е годы 20-го века. В эти годы в их конструкции входили механические расходомеры воздуха. Но вскоре вместо них стали использоваться термоанемометрические датчики-расходомеры, расширились возможности для самодиагностики.

Правда, полностью удовлетворить запросам диагноста системы не могли, поскольку протокол выявления неисправностей не обладал высокой результативностью. В последующих модификациях эта проблема была успешно решена.

Но самым революционным решением Motronic стало появление датчика абсолютного давления во впускном коллекторе (MAP-sensor).

Использование MAP-сенсора в системе управления двигателем позволило готовить качественную топливовоздушную смесь, состав которой близок к желаемому, и, главное, не сложно соблюсти европейские требования к выхлопам автомобилей.

Но для выхода на американский рынок даже этого было недостаточно. По стандартам США в топливной системе должна быть обязательная система контроля утечек паров топлива из бака. Так появилось инновационное решение Motronic M5. С ним появились все условия для того, чтобы исключить эксплуатацию автомобиля с потерявшей герметичность пробкой заливной горловины или неисправной системой вентиляции топливного бака.

Кроме того, эта система соответствует требованиям самого строгого протокола самодиагностики OBD-II/CARB.

А благодаря электроуправлению дроссельной заслонкой отлажено взаимодействие между системой управления двигателем и системой управления тягой на ведущих колёсах (системой дифференциального торможения).

Системы непосредственного впрыска

Особое место среди систем впрыска бензиновых двигателей получили системы непосредственного впрыска.

Их принцип действия основан на том, что топливо посредством инжектора распыляется прямо в цилиндр двигателя. Это важно для достижения топливной экономичности.

Элементы бензиновой системы непосредственного впрыска:

Плунжерный насос. Подаёт топливо в рампу, соединённую с форсунками.

- Регулятор давления топлива. Поддерживает стабильное рабочее давление в топливной рампе. Топливная рампа. Здесь непосредственно происходит процесс распределения топлива по форсункам.

- Предохранительный клапан на рампе. Защищает рампу от предельных давлений.

Датчик высокого давления. Замеряет давление в рампе, подаёт сигнал блоку управлением двигателя на коррекцию давления.

Согласование взаимодействия узлов осуществляется посредством электронной системы управления двигателем. От блока электронного управления поступают команды на исполнительные механизмы

Motronic Med 7

Интересная деталь! Если среди дизельных систем впрыска такие топливные системы были популярны давно, то среди бензиновых распространение получили не сразу. Причина элементарно проста: бензин в отличие от дизельного топлива является плохой смазкой, что вызывало быстрый износ» топливного насоса.

Но с развитием технологий уплотнений разработчики снова смогли заняться бензиновыми системами с прямым впрыском топлива. Система непосредственного впрыска может обеспечивать несколько видов смесеобразования: послойное, однородное (гомогенное), и стехиометрическое. Послойное смесеообразование актуально при малых и средних оборотах, стехиометрическое и гомогенное – при сверхвысоких оборотах, а также при средних и высоких нагрузках.

Самые популярные решения – с послойным смесеобразованием. Их хорошо знают по названию FSI и TFSI (у Volkswagen и у Ауди). Буква “T” в названии свидетельствуют о наличии турбокомпрессора, то есть двигатель, как именуется в просторечии — “турбирован”.

В цилиндр таких бензиновых систем впрыска поступает небольшое количество топлива. Тщательная организация потока воздуха в цилиндре (его траектория движения, подобная «кувырку) и удачно подобранное время впрыска топлива в цилиндр создают все условия, чтобы это небольшое количество топлива было подано к электродам свечи зажигания, и произошло воспламенение этой порции горючей смеси.

Почему на эту “турбированную” бензиновую систему впрыска не переходят повсеместно. К сожалению, актуальна такая проблема, как «турбояма», которая появляется при резком нажатии на педаль газа.

Этот недостаток полностью устранен при наличии дополнительного наддувочного агрегата с электроприводом. Такие системы недёшевы. Но оперативно выйти на режим максимальной мощности, избегая «турбоям» при резком нажатии педали на газ – не проблема. Прямой впрыск SC-E актуален, например, для использования на спортивных автомобилях.

Очень высокий интерес – и к битопливным (бинарным) система с газотурбинным наддувом. При работе на бензине можно достичь высокого крутящего момента, а при работе на газе — высокой экономичности. Параметры применяемого топлива прописываются в постоянной памяти. Если нужно заменить бензин на альтернативное топливо, изменяется программа смесеобразования. Это очень удобно.

Какой впрыск лучше?

Очень часто спорят: какой впрыск лучше. Дешевле всего обойдутся решения, ориентированные на распределённый впрыск. Подкупает и то, что они не требовательны к качеству топлива.

Если вам важно, чтобы была высокая топливная эффективность при минимальных значениях вредных выбросов, однозначно стоит выбирать непосредственный впрыск. Да, эти решения дороже. Но лучше заплатить больше единожды, чем постоянно “съедать” лишнее топливо.

Кстати, дороговизна решения связана, главным образом, с тем, что производителям пришлось внести кардинальные изменения в конструкцию головок цилиндров, однако в ремонте эти двигатели значительно дороже простых и надёжных двигателей с распределённым предкамерным впрыском топлива.

Не просто изучить топливные системы, а попрактиковаться работать в поиске различных неисправностей в них вам поможет специализированный тренажёр на платформе ELECTUDE. Отличное подспорье для автомобильных механиков и диагностов.

Диагностика системы впрыска бензиновых двигателей. СТО АвтоПрайд

Система впрыска топлива устанавливается на все современные автомобили.

В инжекторной системе впрыска подача топлива в цилиндры двигателя осуществляется за счет форсунок, которые управляются электронным блоком управления.

Подробнее об устройстве, принципе работы, преимуществах и недостатках инжектора по сравнению с карбюратором можно почитать в статье«Что такое инжектор?»

Неисправности в системе впрыска появляются в силу разных причин, среди которых можно выделить:

- предельный срок службы конструктивных элементов системы;

- технические дефекты (брак) конструктивных элементов

- нарушение правил эксплуатации (применение некачественного бензина, загрязнения в системе и др.)

- внешние воздействия на конструктивные элементы (окисление контактов, механические повреждения, попадание влаги в электронные компоненты и др.).

Надежным способом установления неисправностей системы впрыска является диагностика инжектора

Компьютерная (техническая) диагностика инжектора — это чтение ошибок проверка показаний датчиков системы впрыска топлива.

Этот метод основан на автоматическом фиксировании отклонений параметров системы от стандартных значений. Выявленные несоответствия запоминаются и хранятся в памяти электронного блока управления в виде определенных кодов неисправностей. Помимо специального оборудования, проведение компьютерной диагностики предполагает наличие знаний и навыков.

Устройство считывания кодов неисправностей автомобиля является универсальным средством для решения всех электронных проблем в автомобиле, но считывание кодов неисправностей является только началом.

Комплексная диагностика систем автомобиля выявляет существующие неисправности (причины неисправностей) и мастер, на основе полученных данных, может выбрать правильную тактику ремонта.

Комплексная диагностика системы впрыска (инжектора) — может включать в себя:

- компьютерную диагностику

- проверку давления топлива

- проверку всех компонентов системы зажигания(свечи, модуль зажигания, вв провода)

- проверку герметичности впускного коллектора

- проверку и регулировку смеси (СО СН)

- проверку сигналов датчиков осциллографом (по необходимости)

- проверку компрессии

- проверку положения меток и состояния ремня ГРМ и многое другое

По окончании работ с Вами обсуждается последующая тактика устранения дефектов (ремонта) и ориентировочные сроки работ.Ремонтные работы выполняются квалифицированными сотрудниками, имеющими большой опыт работы.

Почему выгодно и диагностику автомобиля в Пензе и ремонт производить в нашем автосервисе?

- Мы производим поиск неисправных узлов вашего автомобиля, а не идем по пути поочередной замены всех узлов, которые якобы могут быть неисправными;

- По окончании ремонта, Вы получаете автомобиль в исправном состоянии и тем самым контролируете правильность поставленного «диагноза» при диагностике;

- Вы получаете гарантию на выполненные работы;

- Вы экономите время и деньги

Cледует проводить обязательную диагностику инжекторов, но при выполнении диагностических работ необходимо помнить, что непрофессиональное вмешательство в систему впрыска может привести к повреждению компонентов и значительно усложнить дальнейший ремонт.

Диагностика инжектора — это наш профиль. Обращайтесь к нам и с Вашей машиной все будет в порядке!

| Услуга | Цена, руб |

| Диагностика автомобилей отечественного производства | от 300 |

| Диагностика автомобилей иностранного производства | от 600 |

Мы проводим так же:

ОБОРУДОВАНИЕ ДЛЯ ДИАГНОСТИКИ ЭЛЕКТРОННЫХ СИСТЕМ

|

Дилерский автомобильный сканер для диагностики и технического обслуживания автомобилей Ford, Mazda, Land Rover, Jaguar, Lincoln and Mercury. |

|

| Дилерский автомобильный сканер для всех моделей автомобилей Honda и Acura всех рынков с 1992 по 2011г. | |

| Дилерский автомобильный сканер для диагностики автомобилей Toyota, Lexus, Scion для всех рынков USA, Europe, Japan | |

|

Аппаратный мультимарочный сканер для диагностирования широкого спектра марок автомобилей. Диагностируемые автомобили: Mersedes Benz, BMW, Opel, Volkswagen, Audi, Seat, Skoda, Toyota, Lexus, Honda, Mitsubishi, Nissan, Mazda, Subaru, Chrysler, GM, Ford, Peugeout, Citroen, Kia, Land Rover, Porsche, Fiat,Renault, Hyndai , Daewoo, ВАЗ, ГАЗ |

Цены — Система впрыска и зажигания

Система впрыска топлива — система подачи топлива, устанавливаемая на современных бензиновых двигателях. Основное отличие от карбюраторной системы — подача топлива осуществляется путем непосредственного впрыска топлива с помощью форсунок во впускной коллектор или в цилиндр. Автомобили с данной системой питания часто называют инжекторными.

В зависимости от способа образования топливно-воздушной смеси различают следующие системы впрыска бензиновых двигателей:

система центрального впрыска;

система распределенного впрыска;

система непосредственного впрыска.

Системы центрального и распределенного впрыска являются системами предварительного впрыска, т.е. впрыск в них производится не доходя до камеры сгорания — во впускном коллекторе. Центральный впрыск (моновпрыск) осуществляется одной форсункой, устанавливаемой во впускном коллекторе. По сути это карбюратор с форсункой.

В настоящее время системы центрального впрыска не производятся, но все еще встречаются на легковых автомобилях. Преимуществами данной системы являются простота и надежность, а недостатками — повышенный расход топлива, низкие экологические показатели. Система распределенного впрыска (многоточечная система впрыска) предполагает подачу топлива на каждый цилиндр отдельной форсункой. Образование топливно-воздушной смеси происходит во впускном коллекторе. Является самой распространенной системой впрыска бензиновых двигателей. Ее отличает умеренное потребление топлива, низкий уровень вредных выбросов, невысокие требования к качеству топлива. Перспективной является система непосредственного впрыска. Впрыск топлива осуществляется непосредственно в камеру сгорания каждого цилиндра. Система позволяет создавать оптимальный состав топливно-воздушной смеси на всех режимах работы двигателя, повысить степень сжатия, тем самым обеспечивает полное сгорание смеси, экономию топлива, повышение мощности двигателя, снижение вредных выбросов.

С другой стороны ее отличает сложность конструкции, высокие эксплуатационные требования (очень чувствительна к качеству топлива, особенно к содержанию в нем серы). Системы впрыска бензиновых двигателей могут иметь механическое или электронное управление. Наиболее совершенным является электронное управление впрыском, обеспечивающее значительную экономию топлива и сокращение вредных выбросов. Впрыск топлива в системе может осуществляться непрерывно или импульсно (дискретно). Перспективным с точки зрения экономичности является импульсный впрыск топлива, который используют все современные системы. В двигателе система впрыска обычно объединена с системой зажигания и образует объединенную систему впрыска и зажигания (например, системы Motronic, Fenix).

Согласованную работу систем обеспечивает система управления двигателем. В контактной системе зажигания управление накоплением и распределение электрической энергии по цилиндрам осуществляется механическим устройством — прерывателем-распределителем. Дальнейшим развитием контактной системы зажигания является контактная транзисторная система зажигания, в первичной цепи катушки зажигания которой применен транзисторный коммутатор. В отличие от контактной в бесконтактной системе зажигания для управления накоплением энергии используется транзисторный коммутатор, взаимодействующий с бесконтактным датчиком импульсов.

Транзисторный коммутатор в данной системе выполняет роль прерывателя. Распределение тока высокого напряжения осуществляется механическим распределителем. В микропроцессорной системе зажигания используется электронный блок управления, с помощью которого производится управление процессом накопления и распределения электрической энергии. В ранних конструкциях электронной системы зажигания электронный блок одновременно управлял системой зажигания и системой впрыска топлива (т.н. объединенная система впрыска и зажигания). В настоящее время управление зажиганием включено в систему управления двигателем.

Особенности бензиновых двигателей с электронным управлением

Постоянное ужесточение норм выбросов токсичных веществ и выдвижение новых требований к диагностике, распространяющихся на автомобили с общей массой до 3 500 кг, в том числе малотоннажные грузовики и грузопассажирские, привело к тому, что большинство современных бензиновых двигателей имеют электронное управление системами и трехкомпонентный каталитический нейтрализатор.

Наиболее эффективный способ одновременного улучшения и экологических, и энергетических показателей – применение распределенного (многоточечного) впрыска бензина во впускные каналы в зоне впускных клапанов. Обычно для улучшения наполнения одновременно с ним используется инерционный наддув, т.е. устанавливаются длинные патрубки от общего ресивера к каждому цилиндру. В этом случае по сравнению с карбюраторной системой питания максимальная мощность повышается на 15 – 20%, а эксплуатационный расход топлива снижается в среднем на 10%. Кроме того, улучшаются ездовые качества автомобиля (плавный без рывков разгон, хорошая динамика), повышается надежность двигателя, упрощается его диагностика.

О введении в России норм Euro говорится немало. Однако большинству заводов от них удалось откреститься… – пока. Но все понимают, что уступки законодателей не могут быть вечными. Системы с электронным управлением распределенным впрыском бензина, зажиганием и антитоксичными устройствами уже разработаны для автомобилей УАЗ-3160 и УАЗ-31605, а также малотоннажных грузовиков ГАЗ. И скоро они в полном объеме придут в нашу жизнь. (Принципиальная схема такой системы дана на рис. 1). А потому остановимся подробнее на устройствах, входящих в такие системы, и особенностях их эксплуатации.

Забор топлива производится через фильтр грубой очистки с размером ячеек 50 мкм. Встречаются системы с двумя фильтрами – грубой и тонкой очистки. Для подачи топлива используется электробензонасос, который может располагаться в бензобаке, под кузовом или на лонжероне (УАЗ). Наиболее часто встречаются насосы эксцентриковые с роликовым уплотнением (рис. 2а) или шестеренные (рис. 2б). Они развивают рабочее давление от 300 до 400, а иногда и до 600 кПа. Производительность нового насоса обычно в 3 – 4 раза превышает расход топлива при максимальной мощности, что позволяет компенсировать уменьшение подачи из-за износа.

От насоса топливо через фильтр тонкой очистки (размер ячеек до 5 мкм) подается в коллектор (рампу), в конце которого расположен регулятор давления впрыска топлива (рис. 3). Диафрагменный механизм регулятора соединен с задроссельным пространством. Это позволяет поддерживать постоянный перепад давлений у форсунки независимо от разрежения во впускном трубопроводе. Избыточное топливо из регулятора возвращается в топливный бак. Рампа устанавливается непосредственно на электромагнитных форсунках (рис. 4). На входе в форсунку расположен фильтр для улавливания случайных частиц, попавших в систему после фильтра тонкой очистки.

В современных системах распределенного впрыска количество впрыскиваемого бензина регулируется изменением времени открытия клапана (5 – 50 мс). Ход клапана остается постоянным. Угол факела топлива зависит от конструкции распылителя и выбирается в зависимости от расположения форсунки: при ее установке во впускной трубе он меньше, при установке в головке блока – больше.

Частота вращения коленчатого вала и положение поршня определяется индуктивным датчиком, расположенным в приливе передней части двигателя в плоскости вращения зубчатого диска на коленчатом валу. Окружность диска разделена на 60 частей, причем вместо двух зубьев сделана просечка. Начало 20-го зуба диска по ходу вращения коленчатого вала соответствует ВМТ первого цилиндра. В системе зажигания применяется электронный коммутатор и, как правило, две двухискровые катушки зажигания, каждая из которых вырабатывает импульсы высокого напряжения одновременно для пары цилиндров (1 и 4-го, 2 и 3-го).

Фазирование впрыска (он должен начинаться при закрытом впускном клапане) осуществляется датчиком, установленным на крышке шестерен распределительного вала (двигатели УМЗ) или в головке блока цилиндров (двигатели ЗМЗ).

Расход воздуха в системах впрыска двигателей ЗМЗ и УМЗ определяется термоанемометрическим датчиком. Наиболее распространены два типа датчиков: пленочные и нитевые. Пленочные (рис. 5а) имеют меньшую стоимость, но при засорении требуют замены элемента. Нитевые устанавливались на двигателях с впрыском первых выпусков. В них нагреваются тонкие (70 мкм) платиновые нити (рис. 5б). Схема управления датчика обеспечивает постоянную температуру нити (150°С). В зависимости от расхода воздуха для стабилизации температуры изменяется напряжение на контактах нити и таким образом определяется расход топлива. Для самоочищения платиновой нити при выключении зажигания она кратковременно нагревается до 1 000°С.

Положение дроссельной заслонки контролируется установленным на ее оси потенциометром. По его показаниям отключается подача топлива на принудительном холостом ходу, а при полном открытии заслонки происходит переход на мощностные смеси. На корпусе дроссельных заслонок установлен и регулятор холостого хода. Он поддерживает заданную частоту вращения холостого хода, изменяя в зависимости от условий работы двигателя (температуры масла, охлаждающей жидкости, нагрузки на генератор) по сигналу блока управления (контроллера) количество подаваемого в обход дроссельной заслонки воздуха. На режиме прогрева двигателя этот регулятор поддерживает повышенную частоту вращения коленчатого вала для сокращения времени достижения рабочей температуры. Регулирование осуществляется поворотом шибера или перемещением клапана, регулирующего проходное сечение (рис. 6).

Для предотвращения работы с интенсивной детонацией устанавливается пьезоэлектрический датчик детонации (рис. 7) для поддержания угла опережения зажигания на пределе детонации при заправке бензином с низким фактическим октановым числом (в двигателях ЗМЗ в зоне 4-го цилиндра, в двигателях УМЗ – между 2-м и 3-м).

Управляют системами питания и зажигания двигателей УМЗ-420.10 и УМЗ-4213.10 блоки М1.5.4-У «Автрон» или «Микас-7.2», а двигателей ЗМЗ-4062.10 и их модификаций – М1.5.4 «Автрон» или «Микас М1.5.4». Отличительной особенностью блоков М1.5.4 «Автрон» являются шестнадцатиразрядные микропроцессоры, обеспечивающие по сравнению с ранее применявшимися восьмиразрядными более высокое быстродействие и лучшие показатели по топливной экономичности и токсичности.

Одна из важнейших проблем эксплуатации – выявление причин отказа и своевременное устранение неисправностей. Некоторые диагностические возможности заложены уже в самой системе электронного управления. При использовании контроллеров «Автрон» и «Микас» после включения зажигания контрольная лампа должна загораться на 0,6 с и гаснуть. Если она продолжает гореть, то необходимо провести техническое обслуживание и выявить неисправность. При устранении неисправности лампа выключается, но диагностический код сохраняется в памяти блока до отключения аккумулятора или ее очистки. Далее используются диагностические карты, приводимые в руководстве по техобслуживанию.

Есть несколько способов выявления причин нарушения работы систем управления двигателем. Наиболее просто определить характер неисправности вызовом ее кода. Стереть коды и запустить функциональный тест, в том числе и в дорожных условиях, можно при помощи контрольной лампы и диагностической кнопки. После замыкания контактов диагностического разъема по числу миганий контрольной лампы определяется код неисправности. В зависимости от этого водитель в дорожных условиях может принять решение как действовать дальше.

При отказе некоторых датчиков после включения контрольной лампы система автоматически переходит на аварийный режим. В частности, при выходе из строя датчика массового расхода воздуха для регулирования цикловой подачи топлива может использоваться датчик положения дроссельной заслонки. Однако при этом обычно ухудшаются ездовые качества автомобиля (появляются рывки, провалы) или/и увеличивается расход топлива. При повреждении датчика детонации во время движения автомобиля, особенно с низкой частотой вращения коленчатого вала и полной нагрузкой, нельзя допускать работы с интенсивной детонацией. В случае отказа датчика температуры охлаждающей жидкости ухудшаются пусковые качества холодного двигателя. При прогретом двигателе нарушений в его работе обычно нет. При повреждении регулятора напряжения в системе электрооборудования необходимо двигаться с невысокой частотой вращения коленчатого вала, чтобы не вывести из строя блок управления.

В случае отказа датчика положения дроссельной заслонки возможны пуск двигателя стартером и движение автомобиля, но не работает регулятор частоты вращения на холостом ходу и не отключается подача топлива при торможении двигателем, что увеличивает выброс токсичных веществ и расход топлива. Кроме того, не происходит переход на мощностную регулировку при больших нагрузках, что ограничивает максимальную скорость движения. При повреждении датчиков частоты вращения коленчатого вала пуск двигателя невозможен. Одной из наиболее частых причин нарушения работы двигателя является отказ системы регулирования состава топливовоздушной смеси.

Для выполнения требований к токсичности отработавших газов, предъявляемых большинством стран Европы, Америки и Японии, необходим трехкомпонентный каталитический нейтрализатор, снижающий выброс СО, СН и N0х на 90 – 95%. Однако для его эффективной работы отношение расхода воздуха к расходу топлива должно находиться в пределах 14,6 – 14,8. Такую точность обеспечивает только система обратной связи с кислородным датчиком. Ею предусмотрено оснащение двигателей и ВАЗ и УАЗ в «европейском» исполнении.

Кислородный датчик представляет собой тонкостенный баллон из специальной керамики (обычно двуокиси циркония), покрытый тонким слоем платины (рис.8). Внутри полости датчика находится воздух. Датчик располагается в выпускном трубопроводе. Когда в отработавших газах имеется кислород, электрический потенциал датчика близок к нулю (рис.9). Поэтому блок управления увеличивает подачу топлива. Как только смесь обогатится и в отработавших газах содержание кислорода резко уменьшится, электрический потенциал датчика становится максимальным, а блок управления дает сигнал на уменьшение подачи топлива. Характеристика управления составом смеси имеет пилообразный вид, обеспечивая заданное соотношение воздуха и топлива.

Необходимо иметь в виду, что при работе двигателя на этилированном бензине и каталитический нейтрализатор, и кислородный датчик выходят из строя. Блок управления переходит на аварийный режим работы, что может сопровождаться увеличением расхода топлива или появлением рывков и провалов в работе двигателя. В случае крайней необходимости продолжать движение на этилированном бензине требуется вывернуть кислородный датчик, и заглушить отверстие под него. После выработки этилированного бензина датчик можно поставить на место. При этом нейтрализатор может быть выведен из строя и потребуется его замена.

Важно, чтобы система зажигания работала надежно, поскольку из-за перебоев в зажигании нейтрализатор перегревается. Автомобили с трехкомпонентным нейтрализатором и кислородным датчиком вследствие работы на неэкономичном составе смеси при прочих равных условиях расходуют бензина на 5 – 10% больше. Учитывая, что в России используется этилированный бензин, автомобили имеют модификации без каталитических нейтрализаторов и кислородных датчиков.

В двигателях автомобилей ГАЗ и УАЗ с распределенным впрыском топлива СО регулируется винтом на датчике массового расхода воздуха. Вращая винт, необходимо по газоанализатору установить концентрацию СО примерно 0,8%. При наличии трехкомпонентного нейтрализатора содержание СО устанавливается автоматически.

В условиях станций техобслуживания целесообразно использовать тестеры, подключаемые к диагностическому разъему. Код на индикаторе тестера указывает причину нарушения работы. В частности, можно выявить отсутствие сигнала от датчиков расхода воздуха, кислородного, частоты вращения и положения коленчатого вала. Определяется уровень (высокий или низкий) сигналов датчиков температуры охлаждающей жидкости, положения дроссельной заслонки, температуры воздуха, состава смеси. Для каждой системы управления существует свой тестер с набором кодов, приводимым в инструкции.

В блоках управления М1.5.4 «Автрон» автомобилей ГАЗ и М1.5.4-У «Автрон» автомобилей УАЗ для выдачи информации предусмотрены два канала связи. Первый (ISO-9141) используется для большинства современных автомобилей. Подключение к нему сканер-тестера СТМ-1.1 диагностического тестера DST-2 c картриджем «Автрон»v1.33НТС или другого системного сканера-тестера позволяет производить запись параметров управления, вызов и стирание кодов неисправностей. Второй канал связи (RS-232) позволяет подключаться к персональному компьютеру, получать графическое отображение и распечатку данных.

Использование персонального компьютера дает возможность адаптировать блоки для других двигателей, осуществлять контроль в процессе производства. Наиболее полную информацию обеспечивают жгутовые тестеры ГМ-1 и ГМ-2, подключаемые между разъемом блока управления и жгутом проводов. Их преимущество состоит в том, что такие тестеры оценивают параметры реальных сигналов в цепях датчиков и исполнительных устройств.

Mercedes-Benz W201 | Система впрыска бензиновых двигателей

8.2.1 Система впрыска бензиновых двигателей

Двигатели С-класса оснащены электронной системой зажигания и впрыска топлива. Регулирование системой зажигания и впрыска осуществляется одним общим регулирующим устройством. В этом разделе подробнее описана система впрыска. Все детали системы впрыска стабильны в течение длительного времени эксплуатации и не требуют сложного технического обслуживания, поэтому и ремонтные рабо…

8.2.2 Самодиагностирование состояния системы зажигания и впрыска топлива

При наличии HFM- и PMS-систем управления больше не требуется регулировать частоту вращения вала двигателя в режиме холостого хода и содержание окиси углерода. Система сама контролирует себя и накапливает в памяти выявленные неисправности. Автомастерская фирмы Mercedes может определить неисправности при помощи считывающего устройства и целенаправленно устранить их. Одна неиспр…

8.2.3 Расходомер воздуха

Снятие ПОРЯДОК ВЫПОЛНЕНИЯ 1. Снимите штеккерный разъем (стрелка) с расходомера воздуха (В2/5), предварительно ослабив накидную гайку на разъеме. 2. Ослабьте хомут крепления (4/7). 3. Ослабьте хомут (4/13) и Извлеките расходомер воздуха. 4. Проверьте на отсутствие повреждений и пористость уплотнитель…8.2.4 Термодатчик охлаждающей жидкости

Термодатчик измеряет температуру охлаждающей жидкости и передает электрические сигналы на управляющее устройство. Датчик оснащен NTC-элементом (NTC – отрицательный температурный коэффициент), который уменьшает свое сопротивление при увеличении температуры. При неисправности датчика управляющее устройство выбирает эквивалентную величину, которая соответствует температуре охлаж…8.2.5 Датчик всасываемого воздуха

Термодатчик измеряет температуру всасываемого воздуха. Эта величина вместе с сигналом датчика давления впускного газопровода (система PMS-управления) служит критерием оценки количества впускаемого воздуха. Тремодатчиком всасываемого воздуха является NTC-резистор (NTC – отрицательный температурный коэффициент), сопротивление которого уменьшается при повышении температуры. Тер…8.2.6 Система вакуумных трубопроводов

Двигатели объемом 1,8/ 2,0 л 30. Мембранный регулятор давления 60. Мембранный механизм вакуумного регулятора опережения зажигания в системе модулирующего давления (только при наличии автоматической коробки передач) 98. Вакуумный элемент системы подъема точки переключения (только при наличии автоматической коробки передач) 100. Вакуумный эл…8.2.7 Топливный распределитель с клапанными форсунками

Снятие Предупреждение Обеспечьте хорошее вентилирование рабочего места! Пары топлива ядовиты, избегайте применения открытого огня из-за опасности возникновения пожара! ПОРЯДОК ВЫПОЛНЕНИЯ 1. Отсоедините от клеммы аккумуляторной батареи провод массы (–). Предупреждение При этом стирается противоугонный код рад…8.2.8 Клапанные форсунки

Снятие ПОРЯДОК ВЫПОЛНЕНИЯ 1. Снимите топливный распределитель вместе с клапанными форсунками. 2. Снимите стопоры вращения (16/7) на клапанных форсунках. 3. Вытяните клапанные форсунки из топливного распределителя. Установка ПОРЯДОК ВЫПОЛНЕНИЯ 1. Вставьте клапанные…8.2.9 Кислородный датчик (лямбда-зонд)

Снятие ПОРЯДОК ВЫПОЛНЕНИЯ 1. Снимите правый защитный кожух позади передней стенки кабины. 2. Демонтируйте на передней стенке кабины магазин с проводами. Для этого вытяните распорный штифт. 3. Отделите штеккерное соединение от кислородного датчика (стрелка). 4. Вытяните электрическую линию с резиновой втулкой через переднюю стен…8.2.10 Диагностика неисправностей системы впрыска бензина

Прежде чем на основании диагностики неисправностей отыскивается неполадка, должны быть выполнены следующие контрольные предпосылки: правильно запускайте двигатель. Как для холодного, так и для прогретого двигателя справедливо следующее: не нажимайте на педаль акселератора во время старта, выжимайте педаль сцепления. В баке должно быть топливо, в механическом отношении двигате…

8.2.11 Что следует знать владельцу машины с инжекторным двигателем

Инжекторные моторы превосходят карбюраторные по многим параметрам, взять хотя бы их экономичность и беспроблемный запуск в мороз. Тем не менее, карбюраторные в наших условиях иногда оказываются более выигрышными. И даже некоторые автопроизводители поставляют на наш рынок машины с такими двигателями. Все дело в качестве бензина, который продают у нас. Инжекторный двигатель ра…

8.2.12 Турбо-доктор

Правило N1: даже на думайте о ремонте турбокомпрессора в домашних условиях. Правило N2: заменить неисправный турбокомпрессор на новый вы сможете без особого труда. Не так давно были те времена, когда автомобиль с турбокомпрессором автоматически зачислялся в ранг самых спортивных, самых заряженных и, разумеется, самых дорогих. Дистанция огромного размера пройдена за послед…

Система впрыска бензиновых двигателей | УАЗ Патриот Сервис

Что тут сказать ?!

Все взрослые люди , и буду писать по факту !

Каждый в праве выбрать СТО , что ему по вкусу и по ближе к дому , про себя — этот сервис находится совершенно не близко от меня так как я проживаю на левом берегу, а он находится на правом !

Да , для меня не слишком удобно , но не с проста же я туда двигаюсь, с каждым разом понимая, что был верен рекламе о хорошем сервисе неподалеку от своего дома на своем берегу!

Ближе к делу, Большой цех , комната отдыха, куча камер ( даже не по боялся оставить ключи, документы , деньги в ней, и как это тут получилось- вот ключи, смотрите что хотите ! )

В этот сервис обратился , сделать то….

Но все пошло не так,Ребята наглядно показали что , где и как, да и откуда бежит, что требуется поменять, а с чем еще можно поездить — долго рассказывать !

Мне удалось отснять материал по ремонту моего авто,хотя Руководитель «Евгений Рыбин» не слишком желал этого, объяснив , что это не безопасно , и когда автомобили в подвешенном состоянии , может произойти все что угодно !

Думаю, это правильный подход! — Но все же , даже если ты ожидаешь свой автомобиль, приходит мастер и приглашает показать, что та или иная деталь пришла в негодность, а не пишет себе на листочке — потом где то там что то делает и вооля…тут все по факту… показал- спросил ( меняем ) и понеслась…

Я рекомендую данный сервис- потому что:

1:Вежливое общение и рассуждение по вашему авто !

2: Ненавязчивое отношение!

3:Приятная атмосфера!

4:Куча камер ( будет спрос — если что то пропадет ! )

5:Надо , спроси ! Квалифицированные сотрудники с хорошим стажем !

О точно ! Для меня было , может что то не так напишу, но когда Я сидел в комнате отдыха, приехал один из поставщиков запчастей, прям в ремонтную мастерскую, это что может означать? То что , магазины что сотрудничают с проверенными людьми и всегда готовы приехать и посмотреть наглядно, как и привезти запчасть если та по какой то причине не подошла !

вот именно за это огромный +

Понимание системы впрыска топлива вашего автомобиля

Способ подачи топлива в камеры сгорания двигателя за последние годы сильно изменился. Раньше он приходил через что-то, называемое карбюратором, относительно простой, но неэффективный и темпераментный компонент.

В 1990-х годах эта система была быстро заменена впрыском топлива, системой, которая могла соответствовать жестким новым стандартам выбросов, введенным в то время, при одновременном повышении производительности двигателя.

В первые дни впрыск топлива был дорогим и ассоциировался с автомобилями премиум-класса, но теперь в каждой машине есть впрыск.

В целом это надежно, но все же стоит знать, как система работает, где она находится и как определить, когда она работает. Здесь мы ответим на эти и другие вопросы…

Что такое система впрыска топлива?

Заманчиво сказать, что это именно то, что подразумевает название, за исключением того, что существуют разные типы систем, включая прямые и косвенные.

В конечном итоге они делают то же самое: впрыскивают точно откалиброванный топливный спрей в камеры сгорания двигателя или рядом с ними, именно тогда, когда это необходимо.И бензиновые, и дизельные двигатели используют системы впрыска топлива.

Зачем он нужен двигателю?

Без какой-либо системы подачи топлива, будь то карбюратор или система впрыска, двигатель не работал бы.

Прелесть системы впрыска топлива в том, что она намного более управляема, чем старый карбюратор. Отчасти поэтому современные двигатели стали намного более эффективными (чистыми, экономичными и мощными), чем были раньше.

Как выглядит система впрыска?

Чтобы увидеть его, придется избавиться от значительной части движка, потому что он состоит из нескольких отдельных компонентов:

- Модуль подачи топлива, в состав которого входят электрический топливный насос высокого давления и топливный фильтр.

- Регулятор всасываемого воздуха, чтобы убедиться, что количество воздуха в двигателе точно соответствует норме.

- Электронный блок управления и датчики, гарантирующие, что система впрыскивает точно нужное количество топлива во всасываемый воздушный поток.

- Топливные форсунки, установленные на топливораспределительной рампе для подачи топлива в двигатель.

Как работает система впрыска?

Модуль подачи топлива подает топливо под давлением к форсункам, по одной на цилиндр. Количество топлива, которое достигает форсунки, точно контролируется ЭБУ, который учитывает температуру воздуха, положение дроссельной заслонки, скорость двигателя, крутящий момент двигателя и данные о выхлопе, собранные с датчиков внутри и вокруг двигателя, чтобы регулировать подачу на каждом такте впуска.

Воздух поступает через впускной коллектор и втягивается в двигатель через впускной клапан или клапаны.

Однако то, как топливо и воздух вводятся и смешиваются друг с другом, различается в зависимости от того, какая система впрыска топлива используется.

В большинстве бензиновых двигателей используется так называемая система непрямого впрыска топлива, при которой топливо впрыскивается во впускной коллектор — систему труб, по которым поступающий воздух направляется в двигатель. Здесь топливо и воздух смешиваются перед тем, как попасть в камеру сгорания.

В системах прямого впрыска топлива, таких как дизельные двигатели и, все чаще, бензиновые двигатели, топливо впрыскивается непосредственно в камеру сгорания под чрезвычайно высоким давлением и непосредственно в входящий воздушный поток.

Это гораздо более эффективный метод, чем непрямой впрыск топлива, который увеличивает мощность и экономичность, а также снижает выбросы.

Раньше системы впрыска приводились в действие механически, но современные системы полностью электронные, что в результате делает их более надежными и эффективными.

Что нужно знать о механическом впрыске топлива

Механический впрыск топлива (MFI) был разработан на заре автомобильных гонок и используется до сих пор. MFI имеет долгую историю с множеством различных форматов гонок: дрэг-рейсинг, кольцевые гонки, гонки на лодках и соревнования на максимальную скорость, подобные тем, что проводились на Bonneville Speed Week. Фактически, пионер MFI Стюарт Хилборн из Hilborn Fuel Injection стал первым водителем, который когда-либо превысил отметку 150 миль в час на Эль-Мираж-Драй-Лейк в апреле 1948 года, используя самодельный механический топливный инжектор с постоянным расходом.

Простая регулировка холостого хода на гоночной крышке с механическим впрыском топлива Enderle.

Механический впрыск топлива хорошо подходит для двигателей без наддува или двигателей с принудительным впрыском и работает с большинством видов топлива — газом, смесями этанола, метанолом и даже смесями нитро. Установки могут варьироваться от простых систем с одним соплом стоимостью несколько сотен долларов до систем стоимостью в десятки тысяч долларов.

Как это работает?

После заливки системы топливо подается непосредственно в двигатель для быстрого запуска.Настроить его просто: нужно сделать всего одну или две регулировки в байпасном контуре для настройки хорошо развитой системы, причем соотношение воздух-топливо является мощным параметром для точной настройки. Наконец, он прост в настройке — не что иное, как управляемый водителем воздушный клапан для дросселирования с простой гидравлической системой для подачи топлива.

Гоночный механический впрыск топлива на возмутительном, ностальгическом гоночном седане Ford с наддувом

Механический впрыск топлива работает с простым воздушным клапаном с дроссельной заслонкой и топливным насосом, обычно работающим на половинной скорости двигателя.После откачки топлива из вентилируемого топливного бака топливо подается через ствольный клапан, который регулирует количество топлива с помощью положения воздушного клапана. Топливо проходит через клапан ствола, а затем по топливопроводам прямо во впускную систему, питающую каждый цилиндр. Для настройки простые изменения впрыска контролируют количество топлива, поступающего в каждый цилиндр. На безнаддувных двигателях правильно настроенная механическая система впрыска топлива обеспечивает мгновенный отклик дроссельной заслонки, что делает систему идеальной для использования в гонках.

Воздух контролируется с помощью бабочек в крышке или коллекторе для впрыска топлива. Обычно от дроссельной заслонки, управляемой водителем, подключается механический трос с тягой, и бабочки регулируются с помощью упора дроссельной заслонки на холостом ходу. Механическая связь соединяет бабочки с клапаном ствола. Когда бабочки открываются, обеспечивая двигатель большим количеством воздуха, клапан ствола открывается, обеспечивая двигатель большим количеством топлива.

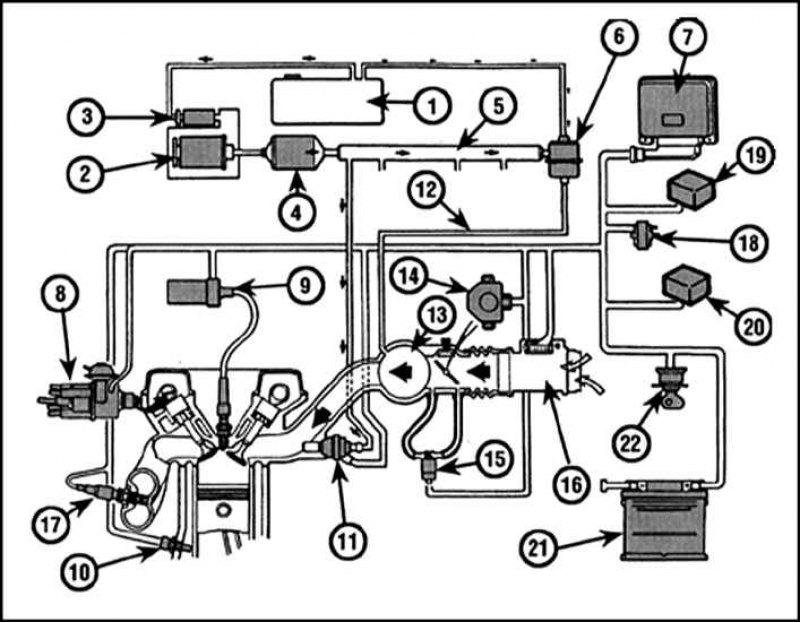

Эта базовая система показана на следующем рисунке.

Простая система впрыска топлива начинается с этих основных компонентов.Добавлены дополнительные компоненты для управления воздухом и дроссельной заслонкой для модуляции мощности. Дополнительные форсунки добавляются для подачи топлива в каждый цилиндр многоцилиндрового двигателя с любым количеством цилиндров, независимо от того, является ли это двухтактным, четырехтактным или роторным двигателем.

Для сравнения, электронный впрыск топлива (EFI) работает с аналогичным воздушным клапаном, хотя он может управляться дроссельной заслонкой или управляться электрически. Электрический топливный насос подает топливо с постоянным давлением топлива.Электронное управление регулирует рабочий цикл электронного впрыска топлива в зависимости от положения дроссельной заслонки и других факторов. Хотя EFI имеет гораздо больше управляемых функций, в то же время стоимость и понимание технологии настройки намного выше.

Использование различных видов топлива

MFI со спиртом или нитро-топливом в сочетании с принудительной индукцией могут обеспечить чрезвычайно высокие уровни мощности. Винтовые двигатели PSI объемом 500 кубических дюймов V8, работающие на метаноле, сообщают об уровне мощности более 4000 лошадиных сил, а метанол имеет другие преимущества.

«По нашему опыту, характеристики алкоголя меняются примерно вдвое меньше, чем бензина, при типичных изменениях условий воздуха», — говорит Майк Чиландо, владелец Alkydigger.

Дон Джексон из компании Don Jackson Engineering, бывший главный специалист по дрэг-рейсингу, главный специалист по топливной бригаде, производитель двигателей и нынешний гонщик из Бонневилля, сообщает о мощности, превышающей 10 000 лошадиных сил, от нитрометановых двигателей с наддувом и MFI. Эти уровни мощности были измерены специальным бортовым динамометром Дона, установленным на машинах NHRA Конни Калитты.

Хотя метанол и нитрометан являются обычными видами топлива, другие виды топлива, такие как этанол или гоночный газ, также могут использоваться для механического впрыска топлива.

Иллюстрация механического впрыска топлива расширена за счет добавления цепи управления холостым ходом, клапана цилиндра и нескольких форсунок, питающих узел шляпки дроссельной заслонки. Они используются для регулирования подачи воздуха в двигатель, что является обычным явлением в гонках по всему миру.

Компоненты системы механического впрыска топлива

Впрыск топлива с постоянным потоком управляется двигателем по воздуху с помощью одного или нескольких из следующих параметров:

- Воздухозаборник

- Рамные трубки, часто настраиваемой длины и настроенного объема

- Пленум

- Плунжерный коллектор

- Корпус дроссельной заслонки или шляпа, чтобы задросселировать воздух.

Подача топлива в двигатель я прокрутил следующим образом:

- Топливный бак для хранения топлива

- Вентиляционное отверстие топливного бака позволяет воздуху попадать в топливный бак

- Шланги или трубки для подачи топлива от одного компонента к другому

- Механический топливный насос, рассчитанный на тип топлива, уровень мощности и диапазон оборотов двигателя

- Шланги форсунок, распределительный блок и линии форсунок для питания форсунок

- Форсунки для впрыска топлива в воздушный поток, идущий в двигатель.

Компоненты топливной системы

Понимая базовую компоновку топливной системы, дополнительные компоненты делают механическую систему впрыска топлива полезной.

- Клапан ствола или дозирующий клапан контролирует соответствующее количество топлива для запуска, частичного открытия дроссельной заслонки, движения и остановки. Клапан ствола также используется для дросселирования топлива при частично дроссельной заслонке. Большинство ствольных клапанов имеют очень простой золотник или дозирующий цилиндр внутри клапана для управления потоком топлива.Связь добавлена для управления золотником клапана ствола или дозирующим устройством от воздушного клапана. Это соединение между золотником и воздушным клапаном обычно включает регулируемую стяжную муфту.

- Для управления пуском и холостым ходом в системе обычно предусмотрен контур холостого хода. В автомобилях Sprint он используется в качестве вторичного байпаса при повышенном давлении для увеличения выброса топлива в качестве ускорительного насоса вне поворотов.

Клапан ствола на этом двигателе с продувкой на спиртовой основе показан с дополнительными путями подачи топлива для различных функций настройки дрэг-рейсинга: запуск, прогорание, включение, запуск и высыхание на высокой скорости.

В этой системе объем холостого воздуха устанавливается с помощью дроссельной заслонки. Давление пружины в регулирующем клапане холостого хода устанавливает объем топлива, как показано.

В некоторых установках используются два набора насадок. Один набор предназначен для корпуса дроссельной заслонки или крышки (если таковая имеется), а другой набор — для портов коллектора. Второй набор предназначен для управления распределением топлива от цилиндра к цилиндру. Все форсунки двигателя составляют жиклер топливной системы. Любые байпасные форсунки (включая главный байпас, высокоскоростной байпас, устройство защиты насоса или другие) отводят излишки топлива от этих форсунок двигателя для поддержания надлежащего соотношения воздух-топливо.

Большинство систем впрыска топлива имеют главный байпасный контур. В целях настройки это контур возврата топлива, обычно с ограничителем жиклера. В этих установках топливный насос увеличенного размера подает больше топлива, чем требуется двигателю. Дополнительное топливо возвращается в систему подачи топлива через этот главный байпасный контур. Жиклер ограничивает поток и контролирует количество топлива, подаваемого в двигатель. Изменение размера главного байпасного жиклера — это один из способов настройки механического впрыска топлива, поскольку больший жиклер наклоняет двигатель, а меньший жиклер обогащает двигатель.Поддержание соотношения воздух / топливо за счет изменения главного байпаса — простой метод, при котором остальные форсунки двигателя остаются нетронутыми.

Для повышения уровня регулировки соотношения воздух / топливо при более высоких оборотах двигателя добавленный высокоскоростной перепускной жиклер обеспечивает больший контроль.

Простой высокоскоростной байпасный контур, используемый для корректировки топливной кривой при механическом впрыске топлива.

Другие компоненты, которые являются общими для установки с механическим впрыском топлива, включают:

- Запорный топливный клапан

- Фильтр топливный линейный

- Манометры или преобразователи для регистрации данных

- Воздушный фильтр на некоторых установках, например, на тех, которые используются в гонках по бездорожью или на уличных транспортных средствах.

Если вы хотите узнать больше о настройке вашей системы, ознакомьтесь с нашей предыдущей статьей о влиянии погоды на механический впрыск топлива.

Дополнительные форсунки

После того, как базовая настройка установлена, можно добавить дополнительные форсунки для дальнейшего повышения производительности вашего двигателя. В некоторых установках MFI добавляются капельницы холостого хода для лучшего контроля количества топлива на холостом ходу, подаваемого в каждый цилиндр. Это особенно характерно для гонщиков с наклоненными двигателями, таких как драгстеры и забавные автомобили с двигателями, часто наклоненными вниз.Некоторые лодочные двигатели наклонены вниз или вверх, чтобы совместиться с гребными винтами, которым нужны дополнительные форсунки в портах для управления распределением топлива.

Дополнительные форсунки могут быть добавлены для большего количества топлива в верхнем конце для эффекта набегающего воздуха. Например, в гонках Top Fuel обычно используется несколько дополнительных комплектов форсунок в установке. Типичная установка будет включать:

- Шляпная насадка — один комплект

- Смазочные материалы нагнетателя — частичный набор, обычно в задней части нагнетателя

- Форсунка коллектора — два комплекта

- Сопло порта головки цилиндров — два комплекта

Перепускные форсунки MFI регулируют подачу топливной смеси в двигатель.Эти форсунки отводят определенное количество топлива от двигателя и обратно в топливный бак, что полезно для управления общим потоком топлива в двигатель. Кроме того, при достижении двигателем определенной частоты вращения включаются высокоскоростные байпасные форсунки. Это уменьшает количество топлива, подаваемого в двигатель на более высоких уровнях оборотов двигателя, когда объемный КПД может упасть, уменьшая потребность в воздухе на один оборот.

Нитродрагстерский двигатель Nostalgia показан с распределительными блоками и линиями головного и левого сопла.Поршневые форсунки часто устанавливаются на нажимную тарелку (латунная тарелка внизу справа на центральной фотографии), которая удерживает их закрытыми до тех пор, пока частота вращения двигателя не возрастет. Это обеспечивает более высокое давление топлива при низких оборотах двигателя для хорошей реакции.

Хотя большинство гонщиков используют метод проб и ошибок для настройки впрыска своей топливной системы, поддержание числового управления настройкой может обеспечить согласованность и максимальную мощность. Поиск и поддержание оптимального соотношения воздух / топливо для вашей установки — это самый простой способ определить значения перепускания в байпасе для оптимальной настройки.

Внешние вспомогательные системы

Понимание впрыска топлива не будет полным без понимания того, как другие части установки работают с впрыском топлива.

Сильным преимуществом MFI является его адаптируемость к различным конфигурациям цилиндров. Для большинства конфигураций, таких как рядные, V-образные, оппозитные или роторные двигатели, механический впрыск топлива можно легко адаптировать к различным положениям цилиндров. Следует учитывать низкую стоимость производства и простоту последующего обслуживания.

Механический впрыск топлива со штабелями на тяговом двигателе V8. Открытые расширяющиеся воздухозаборники сглаживают всасываемый воздушный поток для большей мощности.

Размер топливного насоса важен. В обычных установках используется топливный насос, который на 25-50 процентов больше, чем требуется двигателю. Настройка проста, контролируя количество избыточного топлива, перепускаемого обратно в подачу топлива. Кроме того, топливный насос должен иметь соответствующую линию подачи, чтобы избежать кавитации на входе.