Проверка и регулировка зазоров в клапанах двигателя WD-615, WD-10, WP-10

Проверка и регулировка зазоров в клапанах двигателя WD-615, WD-10, WP-10

Торцовый ключ на 13

Снять все 6 крышек головки цилиндра.

Понадобиться ключ на 32

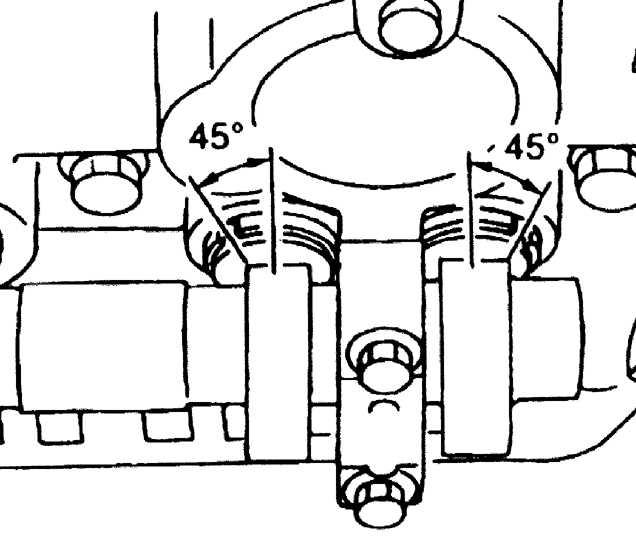

С помощью ключа на 32 провернуть коленчатый вал двигателя так, чтобы метка на картере маховика совпала с меткой на маховике “OT”, при этом поршень первого цилиндра будет находиться в положении верхней мертвой точки ( впускной и выпускной клапаны первого цилиндра находятся в закрытом состоянии). При этом проверьте штанги впускного и выпускного клапанов, они должны свободно вращаться. Если они зажаты проверните коленвал на 180 градусов.

Щуп

Зазор впускного клапана 0.30мм

Зазор выпускного клапана 0.40мм

|

|

Внимание: при проверке зазоров клапанов, двигатель должен находиться в холодном состоянии – температура ниже 60оС, когда щуп между головкой штока клапана и коромыслом зажмется, но не сильно, проверяемая величина зазора является правильной.

Регулировка зазоров клапанов:

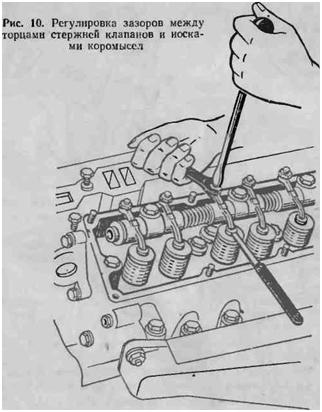

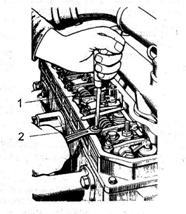

1. Открутить все гайки 1 регулировочного болта 2 (см. рис. 3-7) впускных и выпускных клапанов, коромысла не должны быть зажаты и находиться в свободном положении.

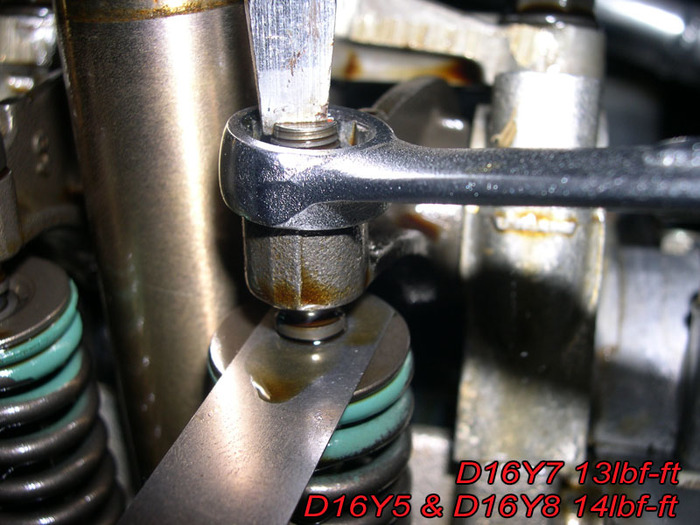

2. Потом между коромыслом клапана 3 и торцом впускного клапана вставить щуп 0.3мм, для выпускного клапана щуп 0,4 мм и путём вращения болта 2 выполнить регулировку до зажима щупа и затянуть контргайку 1.

Рис. 3-7. Регулировка зазора клапанов.

1. Гайка для регулировки зазора клапана 2. Регулировочный болт. 3. Коромысло клапана

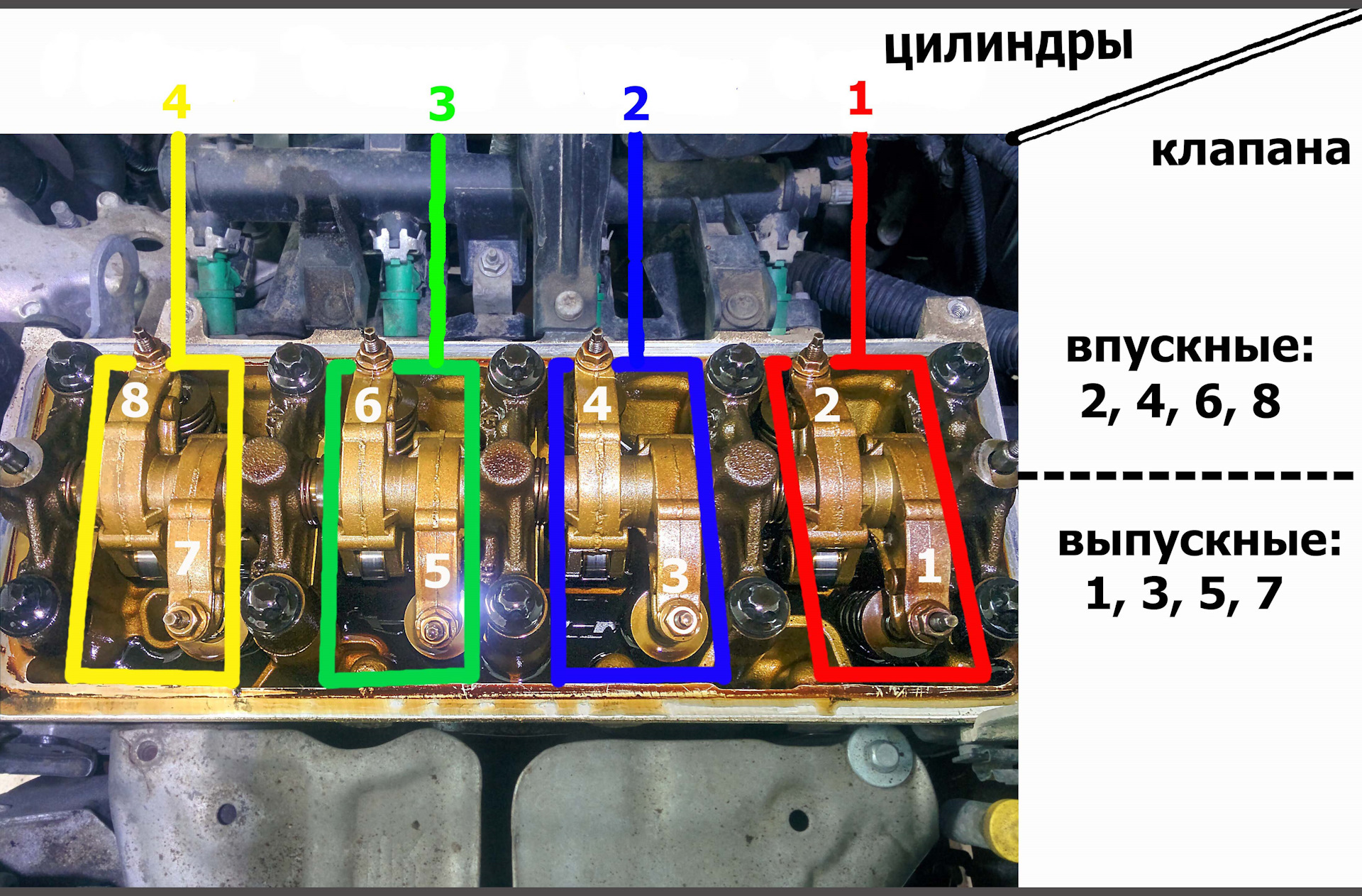

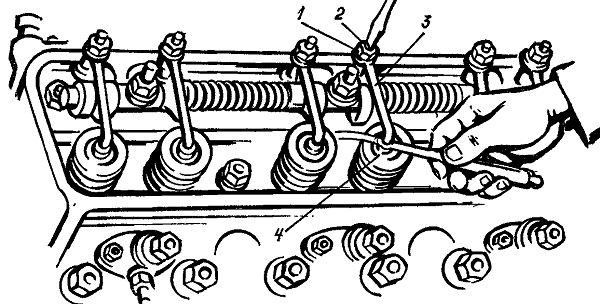

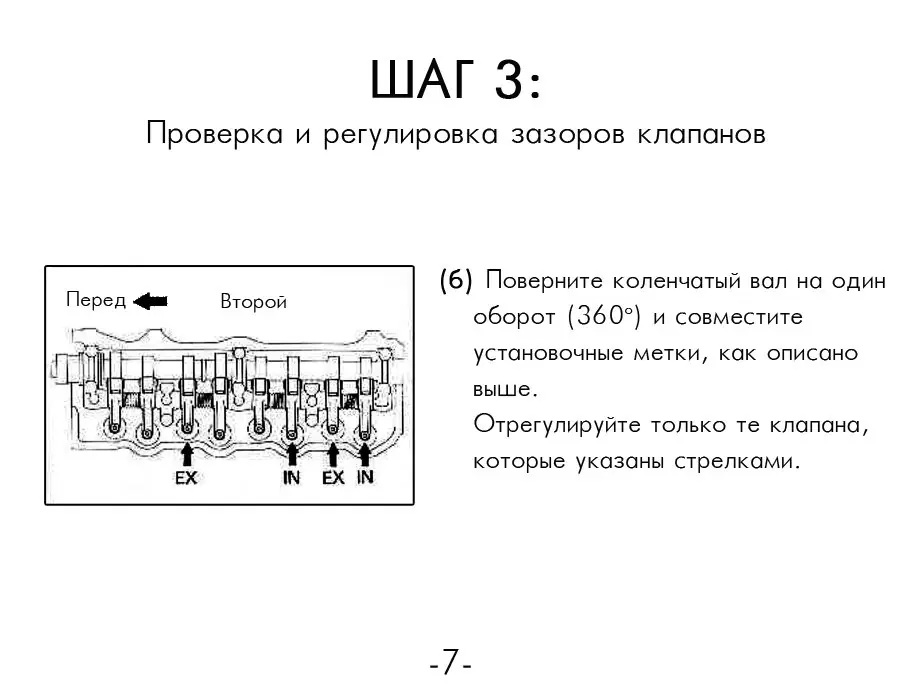

Проверку или регулировку зазоров клапанов необходимо выполнять в два этапа. Сначала регулировку выполнять в порядке указанном на рис. 3-8, потом необходимо провернуть коленвал на 360о (поршень 6-го цилиндра будет находиться в ВМТ) и продолжить регулировку в порядке указанном на рис.3-9 (I означает впуск, Е означает выпуск).

Сначала регулировку выполнять в порядке указанном на рис. 3-8, потом необходимо провернуть коленвал на 360о (поршень 6-го цилиндра будет находиться в ВМТ) и продолжить регулировку в порядке указанном на рис.3-9 (I означает впуск, Е означает выпуск).

Отвёртка, ключ на 14

Рис. 3-8. Порядок регулировки зазоров клапанов (этап 1)

Рис. 3-8. Порядок регулировки зазоров клапанов (этап 2)

Внимание: После регулировки зазора с помощью щупа, затянуть контргайку рычага, и снова проверить зазор клапана в соответствии с требованиями

Рекомендуется на пол-оборота отпустить контргайку регулировочного болта, после чего окончательно проверить зазор щупом и затянуть контргайку.

Также можно выполнить регулировку зазоров клапанов используя следующую таблицу.

| Цилиндр 1 | Цилиндр 2 | Цилиндр 3 | Цилиндр 4 | Цилиндр 5 | Цилиндр 6 |

Такт сжатия цилиндра 1 | Впускной и выпускной клапаны | Впускной клапан | Выпускной клапан | Впускной клапан | Выпускной клапан | Регулировка не выполняется |

Такт сжатия цилиндра 6 | Регулировка не выполняется | Выпускной клапан | Впускной клапан | Выпускной клапан | Впускной клапан | Впускной и выпускной клапаны |

Торцевой ключ на 13

Установить прокладку крышки цилиндра и установить саму крышку.

Затянуть болты с моментом 23 N.м (величина рекомендуемая)

Проверка и регулировка зазоров в клапанном механизме двигателя

74. Проверку и регулировку зазоров в клапанном механизме производят раз в два года (через 20 000—30 000 км пробега), а также по необходимости.

Зазор клапанов обязательно проверяют после ремонта головки блока цилиндров. Для этой операции нужно специальное оборудование, но, в принципе, производить ее может и сам водитель. Иногда подрегулировать зазоры приходится даже в дороге.

Наличие зазоров компенсирует изменения размеров металлических деталей при нагревании и является обязательным условием нормальной работы двигателя: при малых зазорах клапаны и их седла подгорают, при больших зазорах снижается мощность; в любом случае уменьшается эффективность работы двигателя и срок службы его деталей.

75. О неправильно отрегулированных зазорах клапанов говорит следующее.

При слишком больших зазорах возникает характерный металлический стук. Неплотное закрытие выпускного клапана, вызванное неправильной регулировкой зазоров, приводит к «выстрелам» в глушителе. Неплотное прилегание впускного клапана, обусловленное теми же причинами, имеет следствием «чиханье» в карбюраторе.

Неплотное закрытие выпускного клапана, вызванное неправильной регулировкой зазоров, приводит к «выстрелам» в глушителе. Неплотное прилегание впускного клапана, обусловленное теми же причинами, имеет следствием «чиханье» в карбюраторе.

Величина зазоров изменяется вследствие естественного износа клапанного механизма.

76. При подозрении на плохо отрегулированные зазоры «прослушайте» двигатель через стетоскоп или отвертку.

Стетоскоп для прослушивания должен быть с высоким тоном и частотой. Если над местами расположения клапанов со стороны головки цилиндров прослушивается металлический стук на фоне общего глухого шума на малых и средних оборотах, то либо зазоры плохо отрегулированы, либо детали изношены.

77. Для выполнения операции вам потребуются следующие инструменты:

— плоский щуп соответствующей толщины;

— два плоских ключа, отвертка либо специальное приспособление для регулировки зазоров;

78. Измерение зазоров клапанов выполняется на холодном либо горячем двигателе в зависимости от требований производителя.

Во всех отечественных автомобилях данные по величине зазора клапанов приводятся в расчете на холодный двигатель. «Холодный» означает остывший полностью, до температуры окружающего воздуха, «горячий» — нагретый до рабочей температуры.

В двигателе с верхними клапанами зазоры клапанов при нагревании не уменьшаются, как это происходит в двигателе с нижними клапанами, а увеличиваются, что обусловлено разницей в тепловой расширяемости материалов, из которых изготовлены детали в двигателях типа ohv и ohc.

79. Измерение зазора клапанов выполняется в следующем порядке.

Если замер должен производиться на горячем двигателе, нагрейте его до рабочей температуры. Откройте крышку клапанной коробки.

Выверните свечи зажигания из всех цилиндров, чтобы обеспечить вращение коленчатого вала.

В таком положении оба клапана данного цилиндра закрыты, а коромысла этих клапанов должны свободно качаться в пределах зазора. Для этого нужно провернуть коленвал (например, перемещая колеса автомобиля на включенной наивысшей передаче или другим способом). Момент нахождения поршня в ВМТ легко установить, наблюдая за метками для установки зажигания.

В таком положении оба клапана данного цилиндра закрыты, а коромысла этих клапанов должны свободно качаться в пределах зазора. Для этого нужно провернуть коленвал (например, перемещая колеса автомобиля на включенной наивысшей передаче или другим способом). Момент нахождения поршня в ВМТ легко установить, наблюдая за метками для установки зажигания.Определите, какие клапаны являются впускными, а какие выпускными, по положению впуска и выпуска трубопроводов.

Если зазор нуждается в регулировке, отпустите контргайку на регулировочном болте, установите при помощи регулировочного болта необходимый зазор, затяните контргайку и опять проверить зазор.

Вставьте щуп соответствующей толщины в зазор. Он оптимален, если щуп входит и выходит из него с трудом

Проверните коленвал на 180° (пол-оборота), если двигатель 4-цилиндровый, или на 120° (треть оборота), если двигатель 6-цилиндровый, и промерьте зазоры клапанов в очередном цилиндре (напомним, что порядок зажигания 1—3—4—2 в четырехцилиндровом и 1—5—3—6—2—4 в шестицилиндровом двигателе), то есть следующими проверяем зазоры в клапанах третьего (четырех-цилиндровый) или пятого (шестицилиндровый) цилиндров.

Продолжайте далее в соответствующем порядке.

80. Зная цикл открытия и закрытия клапанов в соответствующих цилиндрах, операцию проверки можно ускорить.

Дело в том, что одновременно с клапанами цилиндра, в котором оканчивается такт сжатия, закрыт и впускной клапан того цилиндра, где начинается такт выпуска, и выпускной клапан цилиндра, где заканчивается такт впуска. Таким образом, проверку и регулировку зазоров для всех клапанов можно произвести в двух положениях коленвала.

81. В автомобилях ВАЗ-2108, -2109 регулировка зазора осуществляется регулировочными шайбами.

Толщина регулировочных шайб может составлять от 3 до 4,25 мм. Шайбы подбирают следующим образом. Отверните гайки, снимите крышку головки цилиндров и переднюю защитную крышку зубчатого ремня, выверните свечи зажигания. Удалите масло из масляных ванн в головке цилиндров.

82. Проверьте, чтобы на поверхности кулачков распредвала не было раковин, следов износа, глубоких рисок.

Вращая по часовой стрелке коленчатый вал болт крепления шкива привода генератора или другим способом, совместите метку на шкиве распредвала с установочным выступом на задней защитной крышке. Такое положение будет соответствовать верхней мертвой точке в первом и четвертом цилиндрах. Затем доверните коленчатый вал еще на 40—50° (на 2,5—3 шкива распредвала). Не забывайте, что если проворачивать коленвал за отверстия шкива или болт распределительного вала, то можно повредить болт и зубчатый ремень привода.

Проверьте зазоры у первого и третьего кулачков. Если щуп входит с трудом, с легким защемлением, значит, зазоры нормальны. Если нет, шайбу замените более толстой или тонкой. Провернув коленвал на пол-оборота вперед, отрегулируйте зазоры пятого и второго кулачков. Еще на 180°, и наступает очередь восьмого и шестого кулачков.

Еще пол-оборота, и следуют четвертый и седьмой кулачки. После регулировки зазоров залейте масло в масляные ванны в головке цилиндров так, чтобы точки контакта кулачков с регулировочными шайбами оказались в масле, и установите крышку головки блока цилиндров.

83. Отрегулировав зазоры в клапанном механизме, запустите двигатель и прослушайте, как он работает в разных режимах.

Если шум все равно прослушивается, возможно, клапаны неправильно притерты или разбиты на концах либо превышен зазор во втулках.

Регулировка и разгонка зазоров — Энциклопедия по машиностроению XXL

Регулировка и разгонка зазоров. Регулировку назначают при отсутствии зазоров в трех стыках подряд по одной нити при рельсах длиной 12,5 м и в двух стыках подряд при рельсах длиной 25 м, а в зимнее время — при наличии такого же числа растянутых зазоров (если такие зазоры не являются нормальными при данной температуре рельсов). Регулировку, кроме того, назначают при забеге стыков в прямых участках пути или когда отдельные зазоры отличаются от нормальных более чем на 6 мм, а также если они равны конструктивным. Разгонку зазоров назначают в том случае, когда требуется передвижка рельсов с разрывом колеи. [c.353]

[c.353]

Регулировка и разгонка зазоров 353, 395 [c.568]

Гидравлические приборы для регулировки и разгонки зазоров, шт………. [c.35]

Регулировка и разгонка зазоров. Регулировка зазоров назначается при наличии двух слитых или максимально растянутых зазоров подряд на пути с рельсами длиной 25 м, трех слитых или растянутых зазоров подряд с рельсами длиной 12,5 м, если такие зазоры при соответствующей температуре не являются нормальными. Работа выполняется без разрыва рельсовой нити. [c.144]

РЕГУЛИРОВКА И РАЗГОНКА ЗАЗОРОВ [c.297]

Регулировка и разгонка зазоров [c.247]

Регулировка и разгонка зазоров необходимы при наличии трех и более слитых зазоров с рельсами длиной 12,5 м и двух или более с рельсами длиной 25 м и при наличии хотя бы одного растянутого зазора величиной раскрытия более конструктивного.

Организация работ. В первый день бригада разбивается на три группы и производит следующие работы (график № 1, фиг. 43). Первая группа в составе 12 чел. производит регулировку и разгонку зазоров на протяжении всей длины станционного пути с дополнением и заменой негодных противоугонов. Вторая группа в составе 3 чел. производит постановку новых и замену негодных противоугонных распорок в конце рабочего дня по окончании регулировки зазоров ей помогает первая группа. Третья группа в составе 5 чел. производит исправление подуклонки рельсов и зачистку заусенцев. [c.303]

До подсыпки должны быть выполнены следующие работы регулировка и разгонка зазоров, срезка загрязнённого балласта и уборка с балластной призмы шлака и мусора, замена балласта в местах выплесков с подбивкой шпал свежим балластом, перешивка пути с выправкой подкладок и зачисткой заусенцев и сплошная добивка костылей, выправка перекошенных, перекантованных и сдвинутых более чем на 3 см шпал с подбивкой их, выправка деревянных распорок и закрепление противоугонов.

Закрепление пути от угона. Работу назначают, когда установленные в пути противоугонные средства ве обеспечивают закрепления пути от угона, и производят после регулировки или разгонки зазоров и постановки стыков по наугольнику. Место работ ограждают сигнальным знаком С . [c.354]

Регулировка и разгонка стыковых зазоров [c.47]

Работы по сплошной плановой регулировке или разгонке зазоров, как правило, вьшолняются при комплексных планово-предупредительных работах и при ремонтах пути. В отдельных случаях они могут выполняться и как самостоятельные. В состав работ входят измерение зазоров, составление расчетной ведомости стыковых зазоров, передвижка рельсов в соответствие с расчетными величинами сдвижек, закрепление передвинутых рельсов на новом месте.

По результатам промера составляется расчетная ведомость, по которой определяют вид работ (регулировка или разгонка зазоров), величину и направление передвижки рельсов, фронты работ.

[c.52]

[c.52]Основными путевыми работами, которые наиболее часто выполняют при текущем содержании и ремонте пути, являются подъемка пути на балласт и уплотнение балласта под шпалами, исправление-положения колеи в плане (рихтовка пути), устранение изменения ширины колеи (перешивка), очистка балласта и содержание балластной призмы, исправление земляного полотна, регулировка и разгонка стыковых зазоров, выправка пути по уровню для устранения просадок, одиночная замена дефектных рельсов, скреплений,, элементов стрелочных переводов, шпал и пр. [c.87]

В качестве инструментов путейцы применяют шпалоподбойки (рис. 50), шуруповерты, приборы для регулировки и разгонки стыковых зазоров (рис. 51), домкраты и др. [c.88]

Перешивка пути, исправление подуклонки, регулировка и разгонка рельсовых зазоров должны производиться без нарушения целостности рельсовых цепей и замыкания путевым инструментом [c.65]

При сильно растянутых против нормы зазорах и дальнейшем понижении температуры могут быть изогнуты и даже срезаны стыковые болты. Поэтому в пути не допускается иметь три и более слитых смежных зазора при рельсах длиной 12,5 м и два и более при рельсах длиной 25 м, если температура выше той, при которой нормальные зазоры должны быть равны нулю. Не допускается также забег стыка одной нити относительно другой более 8 см (на кривых участках более 8 см плюс половина укорочения). При таких отступлениях производят работы по продольной передвижке рельсов, называемые регулировкой или разгонкой зазоров (см. 14).

[c.77]

Поэтому в пути не допускается иметь три и более слитых смежных зазора при рельсах длиной 12,5 м и два и более при рельсах длиной 25 м, если температура выше той, при которой нормальные зазоры должны быть равны нулю. Не допускается также забег стыка одной нити относительно другой более 8 см (на кривых участках более 8 см плюс половина укорочения). При таких отступлениях производят работы по продольной передвижке рельсов, называемые регулировкой или разгонкой зазоров (см. 14).

[c.77]

Границами участков, на которых необходима разгонка или регулировка зазоров, являются стыки, где суммы измеренных и нормальных зазоров равны между собой. [c.396]

В приведенном примере (см. табл. 141) оснований для разгонки зазоров нет наибольшая величина передвижки всего 20 мм и забег стыков не превышает 15 мм, что видно из сравнения сумм измеренных зазоров по правой и левой нитям. Регулировка зазоров необходима, так как отдельные стыки отличаются от нормальных для данной температуры на 6 — 9 мм и некоторые по величине близки к конструктивным (17, 18 мм). [c.396]

[c.396]

Разница в температуре рельсов, при которой измерялись зазоры и производятся работы по их регулировке или разгонке, не должна быть более 5 С. [c.50]

Регулировка зазоров производится, как правило, облегченным (массой 37 кг) гидравлическим прибором РН-02 с распорным усилием 120 кН (12 тс), а разгонка зазоров — прибором РН-01 (массой 78 кг) с распорным усилием 250 кН (25 тс) (рис. 2.37). В отдельных случаях могут применяться приборы ударного типа (рис. 2.38 и 2.39). [c.52]

Закрепление пути от угона производят после регулировки (разгонки) зазоров и установки стыков по наугольнику. [c.357]

При хорошем закреплении пути от угона разгонки зазоров не требуется и большинство дистанций пути ее не выполняют, ограничиваясь лишь регулировкой зазоров. Регулировку зазоров назначают при наличии на одной рельсовой нити трех слитых зазоров подряд и более. Если в пути лежат рельсы длиной 25 м, регулировку назначают при наличии двух слитых зазоров подряд. Слитым зазором называют такой, при котором торцы рельсов соприкасаются. В зимнее время для предотвращения среза болтов регулировку назначают при наличии в пути растянутых зазоров.

[c.362]

Слитым зазором называют такой, при котором торцы рельсов соприкасаются. В зимнее время для предотвращения среза болтов регулировку назначают при наличии в пути растянутых зазоров.

[c.362]

Ведомость для подсчета передвижек при разгонке зазоров по одной нити приведена в табл. 62. Эту ведомость составляют так же, как и при регулировке зазоров. Величину разрыва между плетями определяют, складывая требуемую передвижку стыка перед плетью с зазором в месте разрыва плети. Можно величину разрыва определить и как сумму требуемой передвижки в месте разрыва и величины нормального зазора. Например, для плети № 1 величина разрыва равна 10-1-16=26 мм, или 20-1-6=26 мм. [c.365]

При перешивке пути, исправлении подуклонки, разгонке и регулировке рельсовых зазоров следят за тем, чтобы не нарушить нормальной работы и целостности рельсовой цепи блок-участка. Перешивку пути и исправление подуклонки рельсов выполняют с применением изолированных шаблонов. При разгонке зазоров следят за исправным состоянием стыковых, приваренных или штепсельных, междурельсовых и междупутных соединителей, заземлений и других проводов. В местах разрыва рельсовой колеи ставят временные перемычки с гибким тросом такой длины, чтобы можно было раздвинуть стык до 200 мм.

[c.116]

При разгонке зазоров следят за исправным состоянием стыковых, приваренных или штепсельных, междурельсовых и междупутных соединителей, заземлений и других проводов. В местах разрыва рельсовой колеи ставят временные перемычки с гибким тросом такой длины, чтобы можно было раздвинуть стык до 200 мм.

[c.116]

Если для приведения зазоров в нормальное состояние достаточно произвести передвижку рельсов без разрыва стыков, то делается регулировка зазоров. Если же возникает необходимость перемещать рельсовые плети со снятием болтов в стыках и установкой вкладышей, то делается разгонка зазоров. [c.297]

В процессе подъемочного ремонта, помимо выправки и подбивки пути, производят разгонку или регулировку зазоров с полным закреплением пути от угона по установленным схемам оздоровление рельсовых стыков (одиночной заменой дефектных скреплений, стыковых шпал, загрязненного балласта и т. д.) одиночную замену негодных шпал и переводных брусьев, а также ремонт шпал, лежащих в пути одиночную смену дефектных рельсов и скреплений при необходимости с добавлением последних зачистку заусенцев на шпалах, перешивку пути и в необходимых случаях исправление подуклонки рельсов сплошную рихтовку пути с выправкой круговых и переходных кривых по точному способу, отделку балластной призмы.

[c.10]

д.) одиночную замену негодных шпал и переводных брусьев, а также ремонт шпал, лежащих в пути одиночную смену дефектных рельсов и скреплений при необходимости с добавлением последних зачистку заусенцев на шпалах, перешивку пути и в необходимых случаях исправление подуклонки рельсов сплошную рихтовку пути с выправкой круговых и переходных кривых по точному способу, отделку балластной призмы.

[c.10]

Производятся также одиночная смена дефектных рельсов и скреплений, доведение количества скреплений до полной нормы разгонка или регулировка зазоров, пополнение противоугонов для обеспечения полного закрепления пути от угона. [c.285]

Разгонка и регулировка зазоров [c.354]

К подготовительным работам относятся разгонка (регулировка) зазоров для постановки стыков по наугольнику рихтовка пути на месте укладки перевода разбивка перевода с закреплением осей соединяемых путей доставка на место укладки стрелочного перевода и раскладка его. [c.10]

[c.10]

Регулировка и разгонка зазоров производятся гидравлическими разгоночными приборами типов РН-01 и РН-02, а также ударными. Гидравлическим прибором РН-02 как более легким по конструкции пользуются преимущественно при регулировке зазоров. Мощность гидравлического разгонщика РН-02 позволяет перемещать плеть, состоящую из двух 25-метровых звеньев или трех 12,5-метровых, а РН-01 — плеть из трех 25-метровых звеньев и из пяти 12,5-метровых. [c.297]

Регулировка и разгонка зазоров производятся гидравлическими разгоночными приборами типов РН-01А и РН-02, а также ударными [c.248]

Вид работ — регулировка или разгонка зазоров — определяется по данным пятой графы по правилу если наибольшая разность между фактическим и нормальным накоплением зазоров не превьнпает максимально возможный конструктивный зазор в стыке (22 или 24 мм при диаметрах отверстий в рельсах соответственно 36 и 40 мм), то восстановление нормальных зазоров в стыках на данном участке выполняется без разрыва стыков, т. е. регулировкой зазоров, а если превышает, то с разрывом стыков, т. е. производится разгонка зазоров.

[c.52]

е. регулировкой зазоров, а если превышает, то с разрывом стыков, т. е. производится разгонка зазоров.

[c.52]

Если величина передвижки рельсов, определяемая по ведомости (см. табл. 20), требует разрыва рельсовой колеи и применения вкладышей для пропуска поездов в процессе работы, то вместо регулировки производится разгонка зазоров. При разгонке зазоров дополнительно выполняют следующие работы снимают в стыке разрыва три болта (при шестидырных накладках) на той половине, которая обращена в сторону угона заменяют типовые накладки временными инвентарными в стыке разрыва ставят снятые болты в стыке разрыва заменяют временные инвентарные накладки типовыми в стыке разрыва перегоняют стыковые шпалы (при необходимости) подбивают стыковые и предстыковые шпалы с последующей засыпкой шпальных ящиков и трамбованием балласта оправляют балластную призму в местах подбивки шпал. Рельсы передвигают, как правило, одновременно двумя разгоночными приборами по обеим нитям. При работе одним прибором, чтобы не перекашивались шпалы и не сужалась колея, рельсовые плети перемещают последовательно — сначала на одной нити перемещают одну плеть, затем на другой и т. д., т. е. в порядке, указанном на рис. 72. Рельсовые плети при длине рельсов 25 м могут состоять из трех рельсов, а при длине рельсов 12,5 м — из пяти.

[c.149]

д., т. е. в порядке, указанном на рис. 72. Рельсовые плети при длине рельсов 25 м могут состоять из трех рельсов, а при длине рельсов 12,5 м — из пяти.

[c.149]

Перед разгонкой или регулировкой производят расчет зазоров, устанавливающий величину и направление перемещения рельсовой нити. В стыке разрыва на конце отодвигаемого рельса снимают болты на другой половине накладок болты только ослабляют. Для пропуска поездов в месте разрыва рельсовой нити укладывают вкладыш и сболчивают стык при этом на конце рельса со стороны приближающегося поезда ставят при шестидырных накладках два болта, при четырехдырных—один на конце другого рельса ставят один болт и один болт во вкладыше все остальные стыки должны быть сболчены не менее чем четырьмя болтами рельсы пришиты двумя костылями на каждом конце шпалы шпалы подштопаны и подбиты под рельсом шпальные ящики засыпаны на высоту не менее половины толщины шпалы. Во избежание перекоса шпал желательно перегонять сразу две рельсовые нити, но если бригада одна, она выполняет эту работу последовательно. [c.354]

[c.354]

Поэтому величину зазоров в стыках и их положение по протяжению пути в процессе эксплуатации периодически приходится регулировать. Если этого не делать, то с течением времени могут происходить либо разрывы стыков с растянутыми зазорами при отрицательных температурах зимой, либо выбросы пути при нулевых зазорах в стыках при высоких температурах летом. Если приведение величин зазоров к нормальным осуществляется без разрьша стыков, то оно относится к «регулировке зазоров», а если с разрывом, то — к «разгонке зазоров». [c.48]

Плановая регулировка (разгонка зазоров) назначается по результатам графикового сопоставления накопления измеренных и нормальных зазоров (табл. 2.7). [c.50]

Гидравлические разгоночные приборы РН-01 и РН-02 (рис. 12.12) могут обеспечить величину раздвижки рельсов приборы РН-01 без перехвата — 150 мм, с перехватом — 300 мм (они применяются для разгонки зазоров) приборы РН-02— 100 мм (применяются обычно для регулировки зазоров). Распорное усилие в приборах РН-01 составляет 245 кН (25 000 кгс), а в приборах РН-02 — 117 кН (12 000 кгс). Масса прибора РН-01 78 кг, его обслуживают 2 чел.

[c.284]

Распорное усилие в приборах РН-01 составляет 245 кН (25 000 кгс), а в приборах РН-02 — 117 кН (12 000 кгс). Масса прибора РН-01 78 кг, его обслуживают 2 чел.

[c.284]

Организация работ. В первый день первая группа рабочих в составе 9 чел. производит регулировку зазоров и частичную разгонку зазоров на протяжении 1 км с применением разгоночного прибора системы МК-6 или Горьковской ж. д. Вторая группа в составе 2 чел. производит заготовку распорок электроцепной пилой и сверление дыр в шпалах двухшпиндельным электросверлиль-ным станком. Третья группа в составе 3 чел. устанавливает распорки и противоугоны. Четвёртая группа в составе 6 чел. заменяет дефектные рельсы и скрепления с последующей уборкой сменённых скреплений. Пятая группа в составе 4 чел. зачищает заусенцы на шпалах (при наличии электрофрезерного шпального станка зачистка заусенцев должна производиться последним) и исправляет подуклонку рельсов. Шестая группа в составе 4 чел. производит одиночную смену шпал и срезку загрязнённой балластной корки на протяжении половины километра.

[c.295]

[c.295]Осенние работы следующие рихтовка пути подбивка отрясенных шпал смазка и закрепление болтов добивка костылей одиночная смена шпал и переводных брусьев закрепление и пополнение противоугонов и распорок разгонка и регулировка зазоров ремонт водоотводных сооружений очистка лотков, кюветов и канав планировка балласта с подрезкой его под рельсами устройство лунок в местах установки противоугонов подготовка пути к проходу снегоочистителей и снегоуборочных машин установка кольев, снегозадерживающих щитов вырубка кустарников и другие работы по подготовке пути к зиме проверка рельсовых цепей и устранение обнаруженных недостатков планировка обочин земляного полотна прочистка водоотводов на перегонах и станциях. [c.340]

При сплошно Йемене рельсов старого д-в ы м и (отремонтированными и сваренными в длину 25 м не легче типа Р50, а при необходимости не легче типа Р43 на главных путях в не легче типа Р38 на станционных путях) производятся разгонка или регулировка зазоров

[c. 9]

9]

Регулировка зазоров в направляющих ременных и цепных передач винтовой пары муфт резьбонарезных станков

Регулировка зазоров в направляющих. В зависимости от условий эксплуатации форма направляющих, по которым перемещаются каретки, суппорты, столы, головки, задние бабки и т. п., выбирается различной: призматической, прямоугольной, плоской, V-образной, в виде ласточкина хвоста и др. При износе направляющих зазоры в сопряженных парах устраняют с помощью клиньев и планок.

Ниже рассмотрены примеры выполнения этих регулировок. На рис. 99, а каретка 3 токарно-винторезного станка перемещается по призматической и плоской направляющим станины и прижимается к ним планками 1. По мере износа направляющих зазор устраняют подшлифованием плоскости А у планок. Зазор в сопряженных парах направляющих типа ласточкин хвост регулируют либо с помощью клина 3 (рис. 99, б), который после продольного перемещения винтом 2 стопорится гайкой 1, либо с помощью прямоугольной планки 2 (рис. 99, в), которую прижимают к направляющей боковыми винтами 1, либо трапецеидальной планки 2 (рис. 99, г), установленной снизу, и тогда зазор устраняют подшлифованием или шабрением планок или снятием ранее установленных тонких регулировочных прокладок 3.

99, в), которую прижимают к направляющей боковыми винтами 1, либо трапецеидальной планки 2 (рис. 99, г), установленной снизу, и тогда зазор устраняют подшлифованием или шабрением планок или снятием ранее установленных тонких регулировочных прокладок 3.

Рис. 99. Регулировка зазоров в направляющих

Зазор в направляющих прямоугольного профиля (рис. 99, д) устраняют подшлифованием или шабрением прижимных планок 1 и поджимом винтами 2 боковой планки 3. Зазоры в направляющих контролируют щупом. Качество регулировки проверяют ручной прогонкой регулируемых узлов станка.

Регулировка ременных и цепных передач. В процессе работы ремни и цепи в передачах вытягиваются, поэтому необходимо периодически проверять их натяжение. Натяжение осуществляют различным образом, например, путем изменения межосевого расстояния между шкивами ременной или звездочками в цепной передаче, либо с помощью специальных натяжных или оттяжных роликов при постоянном межосевом расстоянии между ведущим и ведомым шкивами или роликами. Чрезмерное натяжение ремней и цепей не допускается (возможно их некоторое провисание).

Чрезмерное натяжение ремней и цепей не допускается (возможно их некоторое провисание).

Регулировка винтовой пары. На рис. 100, а показана винтовая пара поперечного суппорта токарно-винторезного станка модели 16К20, состоящая из винта 5 и двух гаек 1 и 2. Зазор, возникающий в паре винт-гайка, устраняют осевым перемещением одной из гаек относительно другой, для чего, отвернув контргайку 4, вращают гайку 3 до тех пор, пока свободный ход поперечного винта при его вращении не окажется в пределах одного деления лимба. Кроме того, при регулировке необходимо прогонять гайку по всей длине винта, чтобы не оказалось, что после регулировки она заклинивала на каком-либо участке винта.

Рис. 100. Регулировка винтовых пар

Устранение зазора в винтовой паре 2—3 (рис. 100, б) привода поперечных салазок станка для вихревого нарезания резьб модели ЕТ28М происходит за счет деформации надрезанной гайки 2 при завинчивании упорного винта 1 в корпус гайки.

Регулировка муфт. На рис. 101, а показана кулачковая муфта в приводе подач токарно-винторезного станка модели 1К62. Величина крутящего момента, передаваемого от червяка 3 к червячному колесу, определяется силой, с которой пружина 4 через промежуточные элементы замыкает кулачковые полумуфты 2 и 5, соединяя червяк 3 с полумуфтой 2.

Рис. 101. Регулировка муфт: а — кулачковой; б — многодисковой фрикционной

Предельно допустимое усилие подачи регулируют поворотом гайки 1, сжимающей пружину 4, а контролируют по динамометру, установленному между кареткой и жестким упором. Предельное усилие, при котором муфта должна выключаться, не превышает 800 кгс.

В шариковой предохранительной муфте, установленной в цепи подач резьбонарезного полуавтомата модели 2056, передача движения от червячного колеса z = 60 к зубчатому колесу z = 39 и далее по цепи подач к шпинделю осуществляется шариками 7 (см. рис. 74), расположенными в кольцевых канавках колес. Величина крутящего момента, передаваемая шариковой муфтой, а значит и усилие осевой подачи шпинделя зависят от натяжения пружины 8. Степень сжатия пружины регулируют гайками 9 и контролируют по динамометру.

Величина крутящего момента, передаваемая шариковой муфтой, а значит и усилие осевой подачи шпинделя зависят от натяжения пружины 8. Степень сжатия пружины регулируют гайками 9 и контролируют по динамометру.

На рис. 101, б изображена дисковая двухсторонняя фрикционная муфта механизма главного движения токарно-винторезного станка модели 1К62. В процессе работы диски 2 и 3 изнашиваются, зазоры между ними увеличиваются, что приводит к снижению передаваемого муфтой крутящего момента. Зазоры между фрикционными дисками регулируют гайками 4 и 5, которые навинчивают на резьбовую втулку 1. По окончании регулировки гайки стопорят.

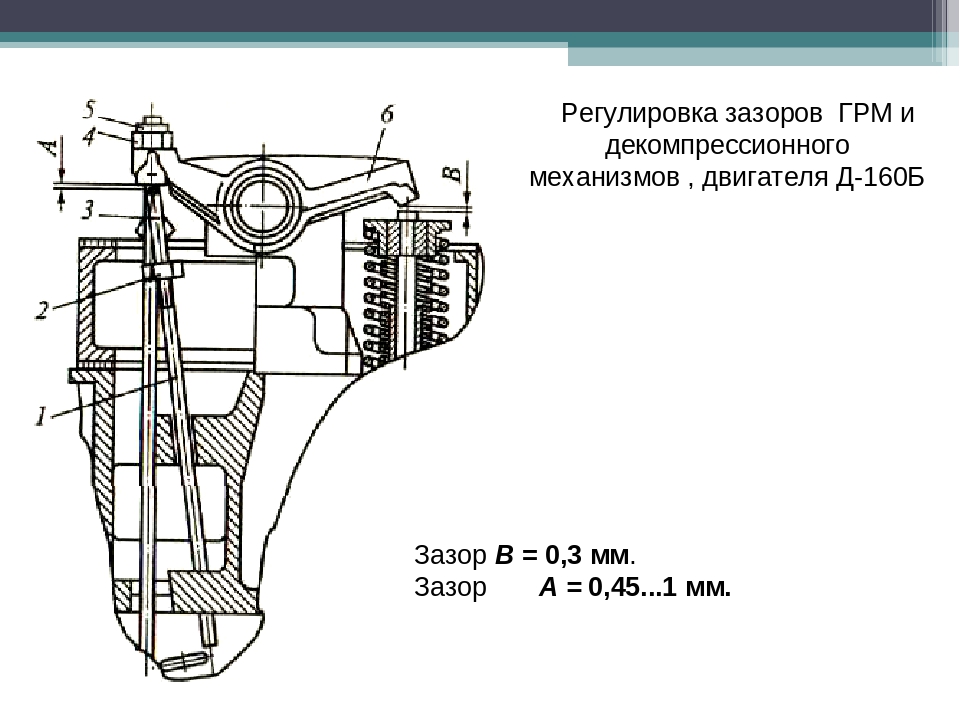

Регулировка зазоров в клапанах ГРМ двигателя СМД-60 трактора Т-150 и Т-150К

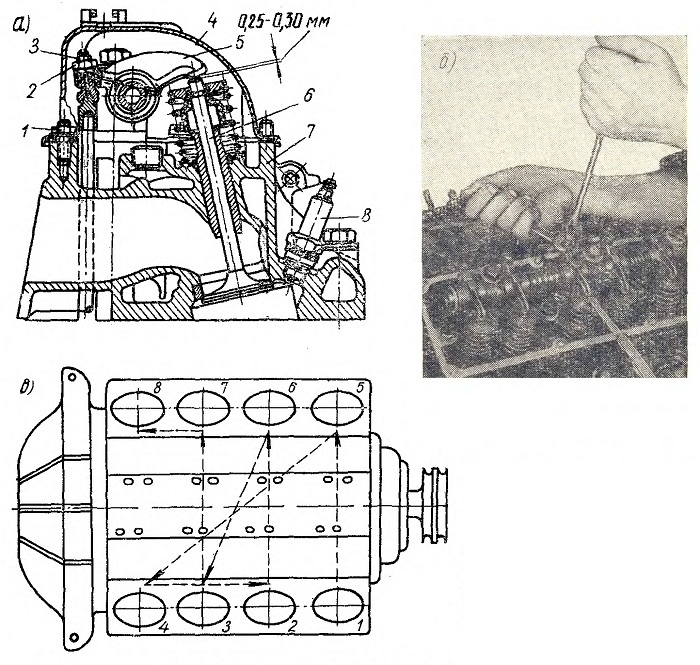

Надёжная работа деталей ГРМ двигателя СМД-60 обеспечивается за счёт правильно отрегулированных зазоров в клапанах, что также влияет на экономичность и мощность двигателя. Зазор между торцом клапана и бойком коромысла устанавливается по щупу. Величина зазоров для всех клапанов ГРМ (при холодном двигателе) составляет 0,48-0,5 мм. Регулировка зазоров осуществляется одновременно в двух противоположных цилиндрах – 1-4, 2-5, 3-6.

Величина зазоров для всех клапанов ГРМ (при холодном двигателе) составляет 0,48-0,5 мм. Регулировка зазоров осуществляется одновременно в двух противоположных цилиндрах – 1-4, 2-5, 3-6.

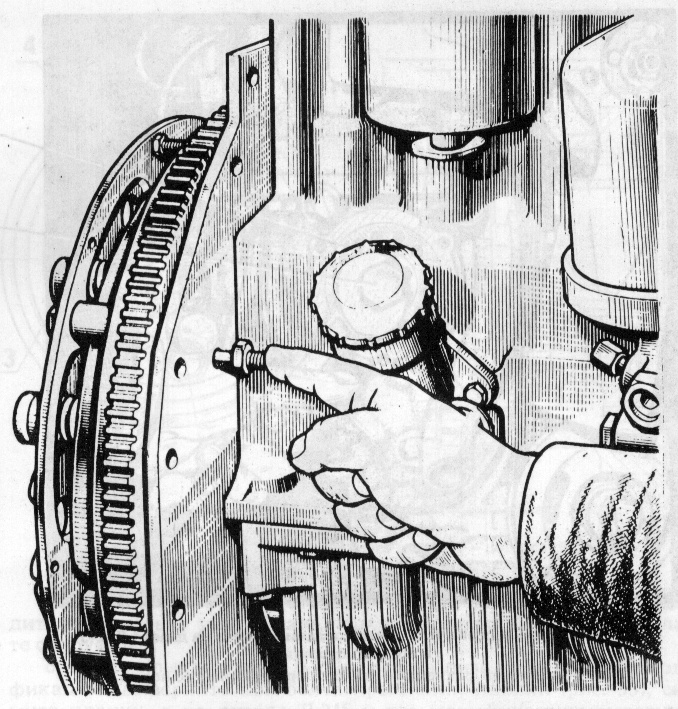

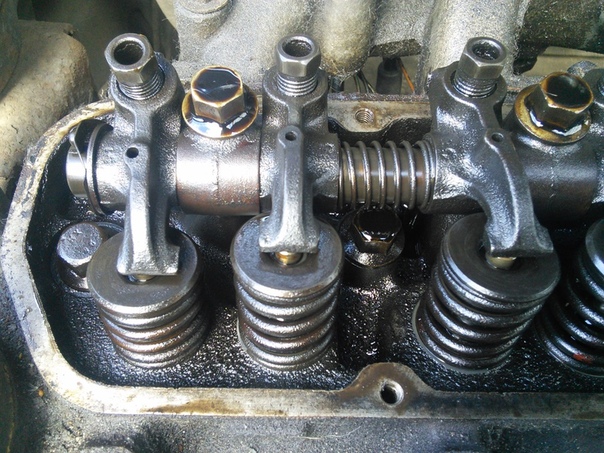

Порядок регулировки зазоров в клапанах ГРМ двигателя СМД-60. Поршень первого цилиндра устанавливается в в.м.т на ходе сжатия. Далее, вращая коленчатый вал (колпаки головок должны быть сняты), нужно следить за движением клапанов первого цилиндра. Как только выпускной клапан, а потом и впускной откроются, нужно нажать на указатель в.м.т, расположенный на картере маховика (с правой стороны) [рис. 1] и продолжить вращение коленчатого вала до момента, пока стержень указателя не попадёт в лунку на маховике. Прокручивание коленчатого вала осуществляется посредством дублирующего пускового механизма.

Рис. 1. Указатель в.м.т. двигателя СМД-60 трактора Т-150 и Т-150К.

После снятия лючка на картере маховика (расположен справа под топливным фильтром грубой очистки) необходимо установить под болт стрелку, совместив её конец с риской на маховике, которая обозначена «ВМТ».

Как только стержень указателя в.м.т. окажется освобождённым (он возвращается под воздействием пружины в первоначальное положение), следует продолжить поворачивать коленчатый вал (по часовой стрелке) примерно на 45 град. до совпадения стрелки с риской на маховике, которая отмечена цифрами (1) и (4) [рис. 2].

Рис. 2. Расположение меток на маховике двигателя СМД-60 трактора Т-150 и Т-150К.

А) – Метки на маховике двигателя СМД-60 выпуска с января 1973 г;

Б) – Метки на маховике двигателя СМД-60 выпуска 1971-1972 г.

Посредством щупа контролируется зазор между торцом клапанов и бойком коромысел первого и четвёртого цилиндров. Регулировка зазора производится следующим образом: ключом отпускается контргайка и отвёрткой устанавливается регулировочный винт в положение необходимой величины зазора; щуп должен входить в зазор плотно. По завершении затяжки контргайки рукой проверяется плавность вращения штанги, а щупом — величина зазора.

Далее необходимо провернуть коленчатый вал на 240 град. (в том же направлении) до совпадения метки с цифрами (2) и (5) с концом стрелки. Регулировка зазоров в клапанах второго и пятого цилиндров осуществляется аналогично. После этого нужно провернуть коленчатый вал ещё на 240 град. до совпадения стрелки и метки с цифрами (3) и (6) и произвести регулировку зазоров в клапанах третьего и шестого цилиндров.

(в том же направлении) до совпадения метки с цифрами (2) и (5) с концом стрелки. Регулировка зазоров в клапанах второго и пятого цилиндров осуществляется аналогично. После этого нужно провернуть коленчатый вал ещё на 240 град. до совпадения стрелки и метки с цифрами (3) и (6) и произвести регулировку зазоров в клапанах третьего и шестого цилиндров.

Нужно помнить, что при повороте коленчатого вала от метки (1)-(4) к метке (2)-(5) метка (3)-(6) пропускается. Данное положение метки (3)-(6) соответствует расположению поршней третьего и шестого цилиндров около в.м.т на такте впуска, где наблюдается перекрытие фаз клапанов. Регулировка зазоров в данном положении запрещена. По завершении регулировки зазоров следует установить колпаки на место. Необходимо контролировать правильность установки резиновой прокладки и степень затяжки гаек крепления колпаков. В противном случае возможны течи масла из-под колпака.

На двигателях СМД-60 1971-1972 г.в. метки на маховике располагаются с учётом порядка работы цилиндров 1-4-2-5-3-6 [рис. 2]. Регулировка клапанных зазоров производится отдельно по каждому цилиндру – в клапанах первого цилиндра, далее коленчатый вал проворачивается до совмещения конца стрелки с меткой (4) и регулировка зазоров осуществляется в клапанах четвёртого цилиндра и потом последовательно во 2-5-3-6 цилиндрах.

2]. Регулировка клапанных зазоров производится отдельно по каждому цилиндру – в клапанах первого цилиндра, далее коленчатый вал проворачивается до совмещения конца стрелки с меткой (4) и регулировка зазоров осуществляется в клапанах четвёртого цилиндра и потом последовательно во 2-5-3-6 цилиндрах.

3*

Похожие материалы:

Регулировка зазоров в клапанном механизме двигателей семейства ЯМЗ-530 CNG.

Регулировка зазоров в клапанном механизме двигателей семейства ЯМЗ-530 CNG.

Тепловые зазоры в клапанном механизме необходимы для герметичной посадки клапана на седло при тепловом расширении деталей привода клапанов во время работы двигателя.

При больших тепловых зазорах уменьшается высота подъема клапанов, вследствие чего ухудшаются наполнение и очистка цилиндров, растут ударные нагрузки (появляется стук клапанов) и увеличивается износ деталей газораспределительного механизма.

При малых зазорах в результате теплового расширения деталей газораспределительного механизма не обеспечивается плотное прилегание клапанов к седлам, нарушаются газодинамические процессы в цилиндрах двигателя, ухудшаются мощностные и технико-экономические показатели двигателя. Кроме того, уменьшение зазора в приводе выпускных клапанов может привести к перегреву клапанов и их прогоранию.

Кроме того, уменьшение зазора в приводе выпускных клапанов может привести к перегреву клапанов и их прогоранию.

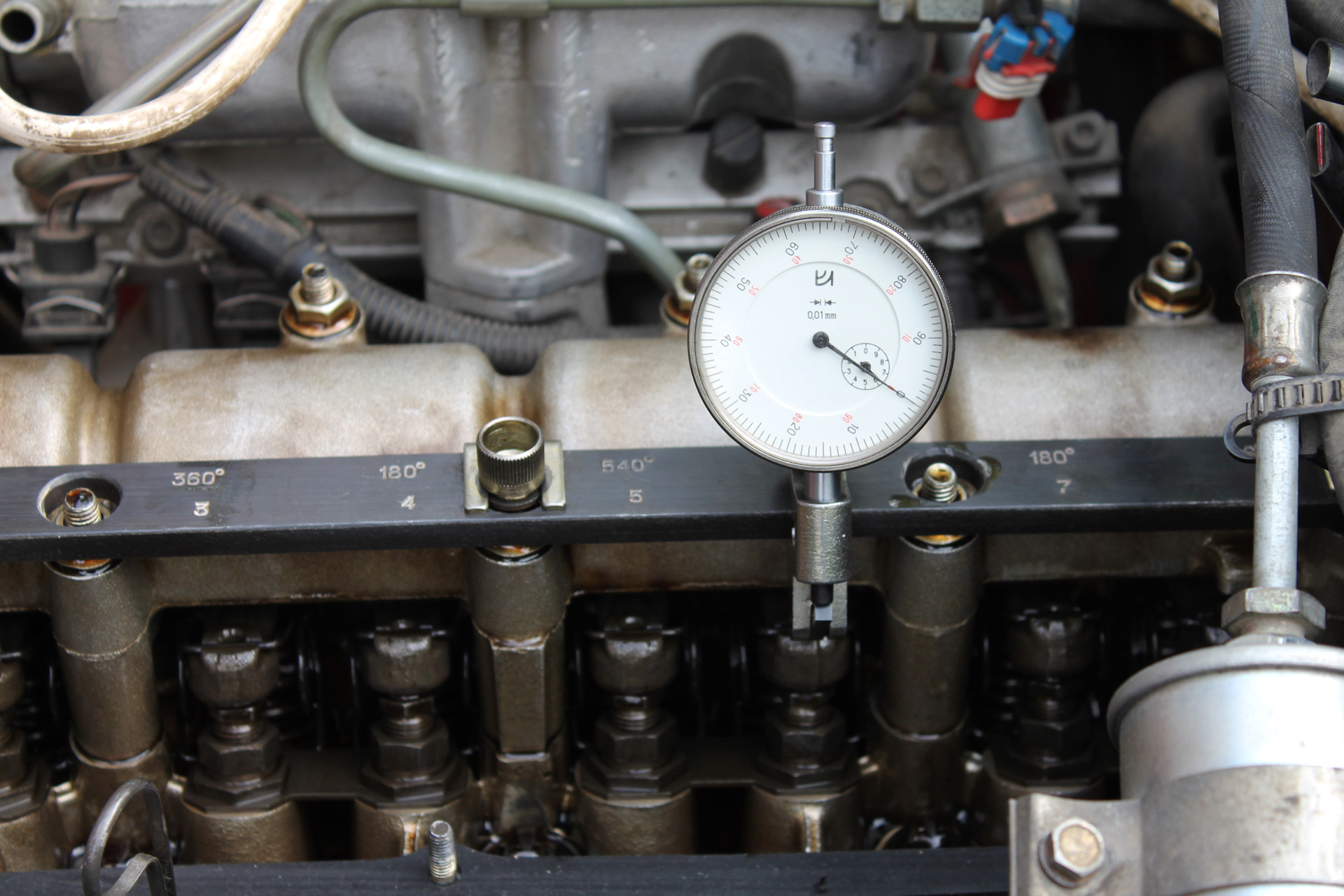

Регулировку тепловых зазоров в клапанном механизме проводить на холодном двигателе или не ранее, чем через один час после его остановки в соответствии с порядком работы цилиндров 1-3-4-2. Нумерация цилиндров начинается от вентилятора.

Величины зазоров между чашкой коромысла и торцом траверсы клапанов должны быть:

для впускных клапанов: 0,30 – 0,40 мм, для выпускных клапанов: 0,40 – 0,50 мм.

Проверку и регулировку зазоров проводить в следующей последовательности:

- Приготовить сумку с инструментом водителя и приспособлениями.

- Отсоединить от крышки головки цилиндров рукав отвода картерных газов

- Отвернуть болты крепления крышки головки цилиндров.

- Снять крышку головки цилиндров.

- Вынуть пробку 1, расположенную на торце картера маховика 2 с левой стороны двигателя под компрессором пневмотормозов.

Пробки на картере маховика.

1 – пробка; 2 – картер маховика; 3 – пробка.

- Установить шестерню проворота коленчатого вала в отверстие до упора, чтобы она вошла в зацепление с зубьями венца маховика.

- Установить поршень первого цилиндра в положение верхней мертвой точки (ВМТ) на такте сжатия, вращая коленчатый вал шестерней проворота по часовой стрелке (если смотреть со стороны вентилятора) одним из приведенных ниже способов:

СПОСОБ № 1: Вывернуть пробку 3 смотрового отверстия, расположенного ниже отверстия под шестерню для проворота коленчатого вала. Вращать коленчатый вал до появления в смотровом отверстии цифры «1» на наружном диаметре маховика. При этом в ВМТ будут находиться поршни 1 и 4 цилиндров. Один на такте сжатия (штанги толкателей впускных и выпускных клапанов свободно проворачиваются «от руки»), другой на выпуске. Если штанги первого цилиндра зажаты и не проворачиваются, необходимо коленчатый вал повернуть на один оборот (360 градусов).

СПОСОБ № 2: Вращать коленчатый вал до момента, когда впускные клапаны первого цилиндра полностью поднимутся (закроются). Продолжая вращать коленчатый вал, провернуть его еще на 135 (90+45) градусов. Это положение коленчатого вала соответствует такту сжатия в первом цилиндре. При этом оба впускных и выпускных клапана будут закрыты, а штанги свободно проворачиваться от «руки».

- После установки поршня первого цилиндра в ВМТ рекомендуется нанести маркером метку на гасителе или шкиве коленчатого вала (первоначальное положение).

- Проверить или отрегулировать зазор в приводе клапанов первого цилиндра.

- Для регулировки зазора необходимо:

- ослабить контргайку 3 регулировочного винта 2 коромысла 1 впускных или выпускных клапанов;

- вставить в зазор «траверса 4 – чашка коромысла 5» щуп, соответствующей толщины;

- вращать винт 2 до соприкосновения чашки 5 со щупом; придерживая винт от проворота, затянуть контргайку 3;

- проверить зазор по предельным щупам.

Регулировка клапанного механизма.

1 – коромысло; 2 – регулировочный винт коромысла; 3 – контргайка; 4 – траверса; 5 – чашка коромысла.

При правильно установленных зазорах щуп толщиной, соответствующей нижнему пределу зазора, должен проходить свободно, а щуп толщиной по верхнему пределу с усилием.

При последующей прокрутке коленчатого вала, из-за возможного биения поверхностей сопрягаемых деталей механизма привода клапанов, допускается изменение зазора до 0,05 мм от заданных предельных значений.

- Далее, регулировку зазоров проводить в соответствии с порядком работы цилиндров, т.е. в 3, 4 и 2 цилиндрах соответственно, каждый раз проворачивая коленчатый вал по часовой стрелке (если смотреть со стороны вентилятора) на пол-оборота (180 градусов) от первоначального положения.

- Демонтировать шестерню проворота коленчатого вала и установить пробки в отверстия на картере маховика.

- Пустить двигатель и прослушать его работу. При правильно отрегулированных зазорах стуков в клапанном механизме не должно быть. В случае наличия характерного стука клапанов, остановить двигатель и регулировку зазоров повторить.

- Установить крышку головки цилиндров и закрепить ее болтами.

- Подсоединить рукав отвода картерных газов.

- Пустить двигатель и убедиться в герметичности соединений крышки головки цилиндров и рукава отвода картерных газов.

Поделиться ссылкой:

Похожие статьи

Руководства по ремонту: Регулировка зазоров клапанов

В двигателях, не имеющих гидравлических толкателей, требуется периодически проверять и по мере надобности регулировать зазор клапанов. Зазор этот замеряется щупом между кулачком распредвала и регулировочной пластиной. Распредвал должен занять такое положение, чтобы над данным толкателем находилась самая низкая часть кулачка (см. рис. 221). Зазор клапанов можно мерить на теплом или холодном двигателе, помня о разности величин зазоров:

рис. 221). Зазор клапанов можно мерить на теплом или холодном двигателе, помня о разности величин зазоров:

— теплый двигатель 0,20-0,30 мм для впускного клапана 0,40-0,50 мм для выпускного клапана холодный двигатель 0,15-0,25 мм для впускного клапана 0,35-0,40 мм для выпускного клапана. Как правило, данный зазор выставляется на холодном двигателе. После пробега 1000 км зазор необходимо проверить и, в случае необходимости, отрегулировать.

Размещение клапанов показано на рис. 220.

Рис. 220. Клапаны двигателя:

А — выпускные; Б — впускные

Если зазор больше или меньше допустимого, то необходимо определить величину корректировки и провести регулировку следующим образом:

Снимите крышку клапанов.

Поршень 1-го цилиндра установите в ВМТ. Оба кулачка займут тогда положение, показанное на рис. 221. Для поворота коленвала используйте болты шкива. Шкив распредвала вращать нельзя, так как это вызовет растяжение зубчатого вала ремня.

Рис. 221. Положение кулачков 1-го цилиндра, установленного в ВМТ

221. Положение кулачков 1-го цилиндра, установленного в ВМТ

Измерьте зазор для обоих клапанов (первый — выпускной) и запишите результат.

Поверните вал трижды на пол-оборота, после первого поворота измерьте зазоры клапанов третьего цилиндра, затем — четвертого цилиндра, после четвертого — второго цилиндра. Запишите результаты измерений.

Сравните полученные значения с рекомендуемыми.

Определите, какие клапаны требуют регулировки. С толкателя клапана, который требует регулировки, удалите регулировочную шайбу. Для этого проверните распределительный вал так, чтобы кулачки были направлены в противоположную от толкателя сторону. Поверните толкатели так, чтобы они заняли положение, показанное на рис. 222.

Рис. 222. Правильная установка толкателей перед снятием регулировочных шайб

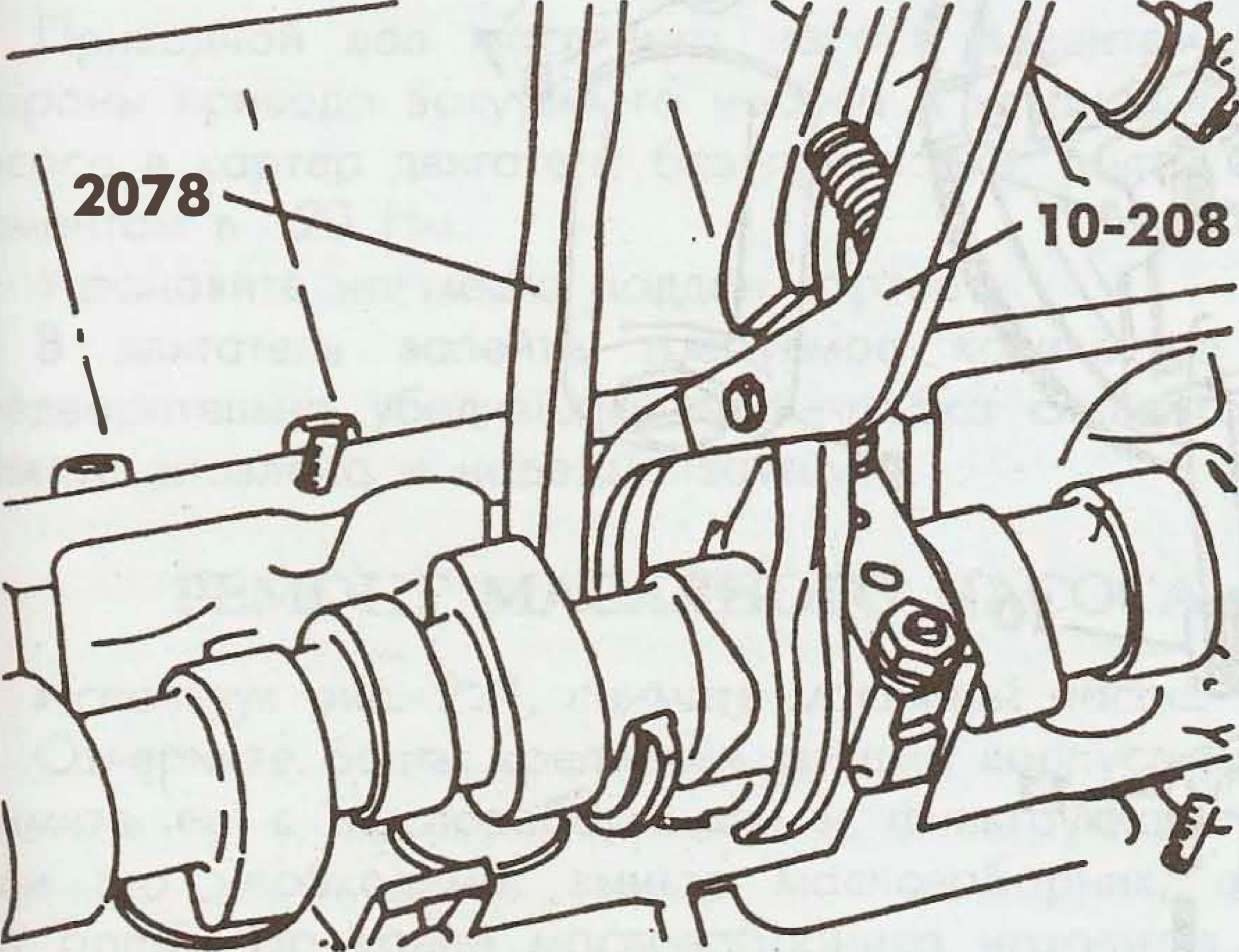

Для замены регулировочной шайбы необходимо использовать приспособление 2078 или аналогичное. Способ его применения следующий:

— Вставьте приспособление под распределительный вал и надавите с его помощью на толкатель вниз (рис. 223).

223).

Рис. 223. Снятие регулировочных шайб с помощью приспособлений

— Щипцами 10-208, вставленными в обе канавки толкателя, захватите регулировочную шайбу и удалите ее.

Если у вас отсутствует вышеуказанное приспособление, то удаление регулировочной шайбы будет затруднено.

На нижнем торце извлеченной шайбы указана ее толщина; сравните ее с измеренным зазором.

Подберите регулировочную шайбу необходимой толщины. Толщину шайбы надо обязательно проверить микрометром. Вложите новую шайбу на толкатель обозначением толщины вниз.

Шайбы выпускают толщиной 3,00-4,25 мм. Бывшие в употреблении шайбы можно снова использовать, если они не повреждены и не изношены. Ниже в табл. 13 приведен пример, как можно определить толщину шайбы.

Таблица 13

Размер | Выпускной клапан | Впускной клапан |

Рекомендованный размер | 0,4-0,5 мм | 0,2-0,3 мм |

результат измерений | 0,35 мм | 0,35 мм |

величина зазора | +0,05 мм | -0,05 мм |

Иногда не удается установить зазор, используя даже самую тонкую шайбу. Такая ситуация может случиться после фрезерования седла клапана, когда высота головки еще находится в допустимых размерах.

Такая ситуация может случиться после фрезерования седла клапана, когда высота головки еще находится в допустимых размерах.

Для этого случая выпускаются клапаны, укороченные на 0,5 мм.

Ниже в табл. 14 приведены данные о номенклатуре применяемых регулировочных шайб.

Таблица 14

Регулировочные шайбы и их номера для заказа

Толщина, мм | Номер заказа | Толщина, мм | Номер заказа |

3,00 | 056109555 | 3,65 | 056109568 |

3,05 | 056109556 | 3,70 | 056109569 |

3,10 | 056109557 | 3,75 | 056109570 |

3,15 | 056109558 | 3,80 | 056109571 |

3,20 | 056109559 | 3,85 | 056109572 |

3,25 | 056109560 | 3,90 | 056109573 |

3,30 | 056109561 | 3,95 | 056109574 |

3,35 | 056109562 | 4,00 | 056109575 |

3,40 | 056109563 | 4,05 | 056109576 |

3,45 | 056109564 | 4,10 | 056109577 |

3,50 | 056109565 | 4,15 | 056109578 |

3,55 | 056109566 | 4,20 | 056109579 |

3,60 | 056109567 | 4,25 | 056109580 |

Задать вопрос, обсудить статью

Как проверить регулировку зазора клапана

Термин «регулировка клапана» — это оксюморон. Фактически регулируется зазор между рычажным механизмом распределительного вала и клапана. Чаще всего его называют клапанной плетью. Эта система, соединяющая распределительный вал с клапаном, бывает разных конструкций. Все они требуют регулировки при первой сборке, но некоторые практически не требуют обслуживания после первоначальной настройки. Каждая система имеет свои сильные и слабые стороны как в производительности, так и в циклах обслуживания.Эта статья поможет вам проверить клапан и при необходимости отрегулировать зазор клапана.

Фактически регулируется зазор между рычажным механизмом распределительного вала и клапана. Чаще всего его называют клапанной плетью. Эта система, соединяющая распределительный вал с клапаном, бывает разных конструкций. Все они требуют регулировки при первой сборке, но некоторые практически не требуют обслуживания после первоначальной настройки. Каждая система имеет свои сильные и слабые стороны как в производительности, так и в циклах обслуживания.Эта статья поможет вам проверить клапан и при необходимости отрегулировать зазор клапана.

Часть 1 из 7. Основные сведения о вашей системе

- Примечание : Список инструментов ниже представляет собой полный список для регулировки любого типа клапанной системы. Обратитесь к Части 3, Шаг 2, чтобы узнать о конкретном инструменте, необходимом для того типа клапанной системы, над которой вы будете работать.

Часть 2 из 7: Определите, нужна ли вашему автомобилю регулировка клапана

Необходимый материал

Шаг 1. Прислушайтесь к шуму клапана .Необходимость регулировки клапанов определяется их звуком.

Точнее, чем громче стук в клапанном механизме, тем больше необходимость в регулировке. Правильно отрегулированный зазор клапана будет тихим. Некоторые системы всегда будут издавать легкий звук постукивания, но никогда не должны быть настолько громкими, чтобы перекрывать все остальные шумы, производимые двигателем.

- Примечание : Знать, когда клапаны слишком громкие, необходимо на собственном опыте. Не говоря уже о том, что они постепенно становятся громче, и мы часто не замечаем этого факта.Если вы не уверены, найдите кого-нибудь с опытом, который поможет вам определить необходимость корректировки.

Шаг 2: Определите источник шума . Если вы определили, что ваши клапаны нуждаются в регулировке, вы можете либо отрегулировать их все, либо отрегулировать только те, которые в этом нуждаются.

Двигатели с двумя головками, например, с V6 или V8, будут иметь два набора клапанов. Воспользуйтесь стетоскопом и найдите время, чтобы определить проблемный клапан, определив самый громкий из них.

Часть 3 из 7: Снятие клапанной крышки или крышек

Необходимые материалы

- Трещотка и головка

- Отвертка

Шаг 1: Снимите все компоненты, установленные над или на крышке клапана или крышках . Это могут быть жгуты проводов, шланги, трубы или впускной коллектор.

Не нужно полностью снимать все это с машины. Вам просто нужно освободить достаточно места для снятия крышки клапана с головки и доступа к регуляторам клапана.

Шаг 2: Отвинтите болты или гайки клапанной крышки . Поверните болты или гайки против часовой стрелки, чтобы снять их.

Убедитесь, что вы удалили их все. Часто они прячутся в ничего не подозревающих местах.

Наконечник : Часто есть скопление грязного масла, которое скрывает болты или гайки клапанной крышки. Обязательно удалите этот налет, чтобы тщательно осмотреть крышку клапана на предмет того, что ее удерживает.

Совет : Болты и гайки крышки клапана обычно устанавливаются по внешнему краю, но часто бывает несколько гаек или болтов, установленных в середине крышки клапана.Обязательно внимательно осмотрите их все.

Шаг 3: Осторожно, но надежно снимите крышку клапана с головки . Часто крышка клапана приклеивается к головке, и для ее снятия требуется дополнительное усилие.

Это потребует от вас найти безопасное место, где можно будет приподнять крышку клапана. Вы можете использовать отвертку с плоской головкой и втиснуть ее между крышкой клапана и головкой и осторожно поддеть, или вы можете использовать монтировку в качестве рычага и сделать то же самое в другом месте.

- Предупреждение : Будьте осторожны, чтобы не сломать крышку клапана. Не применяйте чрезмерную силу. Часто требуется продолжительное осторожное поддевание в нескольких местах, прежде чем крышка клапана уступит место. Если вы чувствуете, что слишком сильно любопытствуете, вероятно, так оно и есть.

Часть 4 из 7: Определите тип системы регулировки клапана, установленной в вашем автомобиле.

Шаг 1. Определите, какой тип регуляторов зазора клапанов установлен в вашем автомобиле. . Если вы не уверены после прочтения следующих описаний, вам необходимо обратиться к соответствующему руководству по ремонту.

Гидравлическая саморегулирующаяся система зазоров клапана является гидравлической и требует установки только начального предварительного натяга. Саморегулирование достигается с помощью гидравлического подъемника, который заряжается системой давления масла двигателя.

Термин «твердый толкатель» часто используется для описания негидравлического подъемника, но в основном это ссылка на клапанный механизм, который не является гидравлическим. Конструкция цельного толкателя может использовать или не использовать подъемники. У некоторых есть коромысла, а у других — кулачковые толкатели.Негидравлические клапанные системы требуют регулярной регулировки для поддержания надлежащего зазора клапана.

Толкатель кулачка просто перемещается непосредственно на выступ распредвала; он следует за кулачком. Он может быть в виде коромысла или подъемника. Различия между подъемником и толкателем кулачка часто являются семантическими.

Кулачковый толкатель Toyota с шайбой очень эффективен до тех пор, пока не потребуется регулировка. Регулировка кулачкового толкателя в виде шайбы требует замены прокладок, установленных в кулачковом толкателе, что является длительным процессом.

Требуются точные измерения, и обычно требуется несколько этапов разборки и повторной сборки, чтобы добиться правильного результата. Шайбы или проставки приобретаются отдельно или в комплекте от Toyota и могут быть довольно дорогими. По этой причине многие люди пренебрегают этим способом регулировки клапана.

Шаг 2. Определите, какие инструменты вам понадобятся для настройки вашей конкретной системы . Все, кроме гидравлической системы, потребуют щупа.

Для гидравлической системы подъемника потребуется головка и трещотка подходящего размера.

Для сплошного толкателя потребуются щупы, гаечный ключ правильного размера и отвертка с плоской головкой. Для толкателей кулачка требуется то же самое, что и для цельного толкателя. По сути, это системы одного типа.

Для цельных толкателейтипа «Тойота» требуются щупы, микрометр и инструменты для снятия распределительного вала и ремня ГРМ или цепи. Инструкции по снятию распределительного вала, ремня привода ГРМ или цепи привода ГРМ см. В руководстве по ремонту.

Часть 5 из 7: Проверка и / или регулировка клапанов для негидравлического типа

Необходимые материалы

Шаг 1. Подключите дистанционный выключатель стартера .Сначала подключите дистанционный выключатель стартера к меньшему проводу на соленоиде стартера.

Если вы не уверены, какой из проводов является проводом возбудителя, вам необходимо обратиться к электрической схеме в руководстве по ремонту, чтобы быть уверенным. Другой провод выключателя дистанционного стартера подсоедините к плюсовой клемме аккумуляторной батареи.

Если провод возбудителя стартера недоступен, вам нужно будет перевернуть двигатель вручную с помощью храповика или гаечного ключа на болте коленчатого вала. Многие автомобили имеют удаленный соленоид на крыле, к которому вы можете подключить удаленный выключатель стартера.

Всегда будет проще использовать дистанционный переключатель, но вам нужно будет оценить усилия, затрачиваемые на его подключение, по сравнению с усилиями, необходимыми для поворота двигателя вручную.

Шаг 2: Найдите правильный зазор клапана в инструкции по эксплуатации . Часто эту спецификацию можно найти под капотом вашего автомобиля на наклейке с выбросами или другой наклейке.

Будет выпускной и впускной.

Шаг 3: Установите первый комплект клапанов в закрытое положение .Расположите кулачки распределительного вала, которые контактируют с коромыслом или толкателями кулачка, прямо напротив носа кулачка.

Примечание : Крайне важно, чтобы клапаны находились в закрытом положении при регулировке клапанов. Их нельзя отрегулировать ни в каком другом положении.

Совет : Самый точный способ проверить зазор клапана — это проверить его в трех местах на нижней стороне выступа кулачка. Он называется базовой окружностью выступа кулачка.Вы хотите проверить это пространство с помощью щупа в центре основного круга и с каждой стороны от него, прежде чем он начнет подниматься к носу. Некоторые автомобили более чувствительны к этой настройке, чем другие. Часто вы можете просто проверить его в центре основного круга, но некоторые двигатели лучше всего проверять в трех точках, указанных выше.

Шаг 4: Вставьте правильный щуп . Это произойдет либо на выступе распределительного вала, либо в верхней части этого клапана.

Измерение распредвала всегда будет наиболее точным, но часто невозможно получить доступ к выступу распредвала.

Шаг 5: Переместите щуп внутрь и наружу, чтобы почувствовать, насколько затянута регулировка . Щуп не должен скользить слишком легко, но и не должен быть настолько узким, чтобы его перемещение было затруднено.

Если он слишком затянут или слишком ослаблен, вам нужно будет ослабить стопорную гайку и повернуть регулятор в нужном направлении, чтобы затянуть или ослабить его.

Шаг 6: Затяните контргайку . Обязательно удерживайте регулятор отверткой.

Шаг 7: Еще раз проверьте зазор с помощью щупа . Сделайте это после того, как затянете стопорную гайку.

Часто регулятор перемещается во время затяжки стопорной гайки. Если это так, повторите шаги 4-7 еще раз, пока щуп не покажет зазор правильным.

- Наконечник : Щуп на ощупь должен быть твердым, но не тугим.Если он легко выпадает из зазора, значит, он слишком ослаблен. Чем точнее вы это сделаете, тем тише будут работать клапаны после завершения. Потратьте больше времени на первые несколько клапанов, чтобы оценить ощущения от правильно отрегулированного клапана. Как только вы его получите, вы сможете быстрее пройти остальные из них. Каждый автомобиль будет немного отличаться, поэтому не ожидайте, что все они будут одинаковыми.

Шаг 8: Установите распределительный вал на следующий клапан . Это может быть следующий по порядку зажигания или следующий ряд на распределительном валу.

Определите, какой метод наиболее эффективен по времени, и следуйте этой схеме для остальных клапанов.

Шаг 9: Повторите шаги 3-8 . Делайте это до тех пор, пока все клапаны не будут отрегулированы на правильный зазор.

Шаг 10: Установите крышки клапанов . Обязательно установите любые другие компоненты, которые вы могли удалить.

Часть 6 из 7: Регулировка гидравлического подъемника

Необходимые материалы

Шаг 1: Определите правильную предварительную нагрузку подъемника для двигателя, с которым вы работаете .Вам нужно будет обратиться к руководству по ремонту для вашей марки и модели вашего года для получения этой спецификации.

Шаг 2: Установите первый клапан в закрытое положение . Для этого используйте дистанционный пускатель или проверните двигатель вручную.

Шаг 3. Поверните регулировочную гайку по часовой стрелке до нулевого зазора . Обратитесь к приведенным выше определениям для нулевой ресницы.

Шаг 4: Поверните гайку на дополнительную величину, указанную производителем . Это может быть всего четверть оборота или целых два оборота.

Самый распространенный предварительный натяг — один оборот или 360 градусов.

Шаг 5: Используйте дистанционный выключатель стартера, чтобы установить следующий клапан в его закрытое положение . Вы можете следить за порядком зажигания или за каждым клапаном, когда он входит в линию на распределительном валу.

Шаг 6: Установите крышку клапана . Обязательно установите любые другие компоненты, которые вы, возможно, удалили.

Часть 7 из 7: Регулировка толкателя сплошного толкателя Toyota

Необходимый материал

- Накидной ключ правильного размера

Шаг 1: Определите правильный зазор клапана .Для впускных и выпускных клапанов будет другой диапазон зазоров.

Шаг 2: Измерьте зазор каждого клапана перед разборкой . Будьте особенно осторожны при проведении этого измерения.

Он должен быть как можно более точным и измеряться таким же образом, как и описанные выше твердотельные толкатели.

Шаг 3. Вычтите указанную производителем сумму из фактически измеренной суммы . Следите за тем, для какого клапана он предназначен, и запишите разницу.

Вы добавите разницу к размеру оригинального подъемника, если зазор не соответствует спецификации.

Шаг 4: Снимите распределительный вал с головки . Сделайте это, если вы обнаружили некоторые клапаны, не соответствующие спецификации производителя.

Это потребует снятия ремня ГРМ или цепи ГРМ. Обратитесь к соответствующему руководству по ремонту за инструкциями во время этой части процедуры.

Шаг 5: Отметьте все кулачковые ролики по местоположению .Укажите номер цилиндра, впускной или выпускной клапан.

Шаг 6: Снимите кулачковые толкатели с головки . В более ранних моделях предусмотрена отдельная шайба, которую можно снять с толкателя или спортсмена, как некоторые ее называют.

Более новые конструкции требуют измерения самого подъемника и замены его, если он не соответствует спецификации.

Шаг 7: Измерьте толщину подъемника или вставленной шайбы . Если зазор клапана не соответствует спецификации, добавьте разницу между фактическим зазором и спецификацией производителя.

Вычисленное значение будет толщиной подъемника, который необходимо заказать.

- Примечание Жизненно важно, чтобы ваши измерения были как можно точнее из-за обширного характера разборки и повторной сборки распределительного вала. Имейте в виду, что измерения по этой шкале должны учитывать коэффициент погрешности, определяемый тем, насколько плотно или ослаблен щуп при проверке зазора клапана.

Шаг 8: Установите крышку клапана .Обязательно переустановите все остальные компоненты, которые вы, возможно, удалили.

У каждой системы есть свои сильные и слабые стороны. Обязательно внимательно изучите конструкцию машины, над которой работаете. Если у вас есть какие-либо вопросы о процессе, обратитесь к механику за подробным и полезным советом или проконсультируйтесь с сертифицированным механиком из YourMechanic, чтобы выполнить регулировку зазора клапана.

Практическое руководство. Регулировка зазора клапана — Transmoto

8 лет назад | слов: Иэн Хэнкок и Ник Доул

Эта статья впервые появилась в сентябрьском выпуске Transmoto за 2013 год (№ 35)…

Если ваш четырехтактный двигатель в последнее время стал немного трудно заводиться или мощность вашего велосипеда медленно ускользает, вполне справедливо поспорить, что вам нужно отрегулировать зазоры клапанов двигателя.Четыре или пять клапанов, которые контролируют поток топливно-воздушной смеси и выхлопных газов в головке двигателя, являются одной из частей всего двигателя, которые чаще всего используются вредителем. Под воздействием высоких оборотов клапанные зазоры уменьшаются по мере износа клапанов и седел клапанов. В результате зазоры клапанов нуждаются в регулярной проверке и, при необходимости, регулировке.

Проверка зазоров клапанов в современных четырехтактных двигателях — довольно простой процесс. Пока вы держите все в чистоте, мало что может пойти не так.Регулировка зазоров клапанов с помощью прокладок (если у вашего велосипеда есть эта система ковша и прокладок) сложнее, но не так сложно, как думают многие домашние механики. Когда два десятилетия назад на рынок вышли высокотехнологичные глушители с верхним расположением кулачков, их конструкция была печально известна из-за износостойких клапанов и седел, что означало регулярную регулировку зазора. Внедрение титановых клапанов и других высокотехнологичных материалов означало меньший износ и регулировку, однако рекомендуется проверять зазоры клапанов после обкатки велосипеда, а затем каждые 10–20 часов, в зависимости от рекомендаций производителя.Ник Доул из Teknik объясняет, как это делается.

Инструменты, которые вам понадобятся

- Набор гаечных ключей, Т-образных стержней и головок

- Шестигранный ключ

- Проволока

- Магнит

- Штангенциркуль

- Щупы

- Руководство пользователя

Сколько это будет стоить Я.

- Время работы: от 45 до 90 минут

- Комплект прокладок: от 50 до 100 долларов

Зачем нужно проверять и регулировать зазоры клапанов

Поскольку клапаны в вашем двигателе открываются и закрываются тысячи раз каждую минуту, клапаны и седла клапанов в алюминиевой головке со временем медленно изнашиваются.Это заставляет клапаны опускаться вверх в головку, уменьшая зазор между концом штока клапана и выступами кулачка. В свою очередь, это меняет степень открытия клапанов. Из-за металлической обработки клапанов и седел клапанов зазоры клапанов часто остаются неизменными после обкатки двигателя в течение примерно 40–120 часов, а затем начинают быстрее изнашиваться, требуя регулярной регулировки.

1. Освободите место

Перед тем, как закрутить гаечный ключ, тщательно вымойте велосипед, сняв седло и бак — грязь, попадающая в клапанный механизм после того, как вы снимете крышку клапана, обязательно закончится плохо.Снимите все принадлежности (например, рог или трубы) и отодвиньте кабели и жгут проводов в сторону, чтобы у вас был свободный доступ к крышке клапана. Затем тщательно продуйте всю поверхность воздухом, чтобы убедиться, что велосипед чистый, включая отверстие для свечи зажигания.

2. Снимите крышку

Выверните болты, удерживающие крышку клапана на месте и провод свечи зажигания. Теперь медленно потяните крышку клапана вверх и наденьте крышку на распределительные шестерни кулачка. Он плотно прилегает к большинству мотоциклов, но крышка спроектирована так, чтобы сниматься вместе с двигателем в раме.Убедитесь, что вы сняли прокладку с головки. Уберите крышку подальше от рабочей зоны.

3. Верхняя мертвая точка

Для проверки зазоров клапанов поршень должен находиться в верхней мертвой точке (ВМТ). Это момент в цикле, когда кулачки не оказывают никакого давления на клапаны; результирующий зазор между ними и есть зазор клапана. Чтобы повернуть двигатель и найти верхнюю мертвую точку, вам необходимо снять контрольные заглушки, чтобы получить доступ к кривошипу и контрольному отверстию на стороне звездочки двигателя.Проверьте боковую панель над страницей, чтобы узнать, как найти верхнюю мертвую точку.

4. Проверьте зазоры

Термин «зазор клапана» описывает зазор между кулачком (или коромыслами на Honda) и ковшом клапана. Используя узкую пару щупов, определите зазор методом проб и ошибок, посмотрев, какие щупы могут свободно проходить под кулачком. Запишите зазоры всех клапанов на листе бумаги, затем обратитесь к разделу «Выполнение математических расчетов» на странице.На всех мотоциклах, кроме YZ450F, начиная с 2010 года выпуска, выпускные клапаны расположены спереди, а впускные клапаны — сзади. Если зазоры в пределах допуска, скрепите велосипед болтами и отправляйтесь кататься. Если нет, продолжайте выполнять следующие действия.

5. Ослабьте приводную цепь

Если зазоры клапанов выходят за пределы допусков, установленных производителем, необходимо заменить прокладки на клапанах, не соответствующих техническим характеристикам. Чтобы снять кулачки и получить доступ к ковшам и шайбам, необходимо ослабить цепь привода ГРМ.На большинстве велосипедов установлены автоматические натяжители кулачковых цепей. Просто снимите болт крышки, а затем отверткой открутите натяжитель до щелчка и ослабления цепи.

6. Снимите кулачки

Чтобы снять распределительные валы, что необходимо для доступа к клапанам, которые не соответствуют спецификации, первым делом необходимо снять держатель цапфы. Открутите болты в порядке, рекомендованном производителем, чтобы предотвратить деформацию держателя. Два установочных штифта удерживают выравнивание кулачка и держателя цапфы, поэтому убедитесь, что вы ухватились за них (иначе они могут легко упасть в двигатель).Затем поднимите кулачки из сидений, чтобы получить доступ к ковшам и шайбам. Находясь вне велосипеда, оберните кулачки ватой.

7. Цепь привода ГРМ

Если вы регулируете только клапаны под одним распредвалом (впускным или выпускным, но не обоими), просто привяжите цепь привода газораспределительного механизма к кулачковому механизму кулачка, который не был снят. Если вы снимаете оба кулачка, важно, чтобы цепь не упала в кожухи, поэтому закрепите кусок проволоки вокруг цепи и оставьте длинный конец, который можно прикрепить к раме.Другой вариант — просто положить отвертку под цепь, как показано здесь.

8. Снимите ковши

Осторожно снимите ведра с клапанов с помощью плоскогубцев. Используйте только необходимое усилие, чтобы надежно удерживать ковши и не повредить их. В этом случае прокладка либо будет сидеть на верхней части клапана, либо застрять внутри ковша. Держите под рукой магнит и выполняйте этот процесс осторожно, чтобы не потерять прокладки двигателя или пола.Держите ковши и прокладки вместе и запишите, с каким клапаном они оторвались.

9. Измерьте регулировочные шайбы

С помощью штангенциркуля измерьте размер регулировочных шайб для клапанов, требующих регулировки. Поскольку вы записали зазоры ранее, вы будете использовать свои измерения от старой прокладки для расчета необходимой новой прокладки (см. Раздел «Выполнение математических расчетов» ниже). Производители используют прокладки в производственном процессе, чтобы компенсировать отклонения допусков в ковшах, кулачках, клапанах и головке.Естественно, не все прокладки на впуске и выпуске будут одинаковыми.

10. Соберите

После того, как вы установили правильные прокладки на место, пора переустановить прокладки, ковши, кулачок, держатель шейки, цепь привода ГРМ и крышку клапана. Следите за тем, чтобы цепь привода ГРМ была натянутой, и установите ее на правильные зубцы кулачка, следуя инструкциям производителя, чтобы не ошибиться в выборе времени для велосипеда. Также используйте рекомендованные спецификации для затяжки держателя журнала.

Поиск верхней мертвой точки

Верхняя мертвая точка — это точка во время цикла двигателя, в которой поршень находится в самой высокой части своего хода.На разных велосипедах есть разные способы определения ВМТ, но обычно процедура заключается в использовании гнезда для вращения кривошипа против часовой стрелки (правильное направление двигателя) до тех пор, пока метка на маховике не совпадет с меткой в контрольном отверстии. На этом этапе, как правило, на каждой шестерне кулачка есть маркер, который совмещается с верхней частью головки. Если маркер маховика правильный, но маркеры кулачковой шестерни отсутствуют, ваша цепь привода ГРМ растянулась и ее необходимо заменить.

Делаем математику

Клапанные зазоры обычно измеряются в сотых долях миллиметра.На листе бумаги нарисуйте круги, представляющие каждый клапан и зазор клапана над ним. В нашем случае впускной клапан был вне допуска на 0,08 мм, поэтому мы удалили это ведро и шайбу. Шайба имела размер 1,84 мм, или 184 сотых, которые мы написали внутри круга. Мы стремились к зазору 0,13 мм, что является верхним пределом диапазона допусков, чтобы учесть будущий износ. Это означало, что нужно выбрать прокладку на 0,05 мм (0,13–0,08 мм) меньше 184, а это 179. Повторите этот процесс для каждой прокладки, выходящей за пределы допуска.

Страница не найдена | WINCO

В этом месте ничего не было найдено. Попробуйте поискать или просмотрите ссылки ниже.

Ищи: Поиск

Рекомендуемые товары

WL16000HE-03 / A Упаковка

Рекоменд. Цена 6200,00 долл. СШАDE40I4

Рекоменд. Цена 24 300,00 долл. США

Категории продуктов

Категории продуктов

- Детали в архиве (929)

- Генераторы с двумя подшипниками (в архиве) (40)

- Резервные системы с воздушным охлаждением (Архив) (64)

- Дизель-генераторная установка (Из архива) (14)

- Генераторы аварийных автомобилей (Архив) (17)

- Контроллер двигателя (В архиве) (14)

- Мобильные дизельные генераторы (Архивировано) (30)

- Mobile Light Tower Systems (Архивировано) (9)

- Старые резервные генераторы Winpower (из архива) (32)

- Переносные генераторы (Архивные) (405)

- Генераторы ВОМ (В архиве) (135)

- Резервные системы с водяным охлаждением (Архив) (87)

- Wincharger (В архиве) (2)

- Winco Transfer Switches (Архивные) (34) Дизельные генераторные установки Winpower

- (Из архива) (32)

- Winpower Vapor Fuel Gen-Sets (Архивные) (15)

- Текущие продукты (280)

- Аксессуары (66)

- Аксессуары для аварийного режима ожидания (21)

- Портативные аксессуары (21)

- Аксессуары ВОМ (15)

- Принадлежности для безобрывного переключателя (10)

- Резервный коммерческий (28)

- Резервный дизельный (16)

- Резервный газ (12)

- Запчасти и аксессуары (32)

- Комплекты для обслуживания (32)

- Портативные генераторы (26)

- Портативные коммерческие устройства (26)

- Переносной мультитопливный (3)

- Prime (11)

- Diesel Prime (6)

- DR Prime Diesel (0)

- Прайм Пауэр Дизель (6)

- Первичный газообразный (5)

- Diesel Prime (6)

- ВОМ / 2 подшипниковых генератора (38)

- Генераторы ВОМ (34)

- Двухопорные генераторы (4)

- Запасные части (34)

- Двигатель (0)

- Концы генератора (0)

- Mecc Alte (0)

- Стэмфорд (0)

- Масло (0)

- WINCO (0)

- Генераторы пены для распыления (17)

- Автоматические переключатели (79)

- Панели быстрого подключения ASCO (10)

- Автоматические переключатели резерва (34)

- Ручные переключатели (35)

- Аксессуары (66)

- Без категории (441)

- Компоненты продукта (58)

Популярные товары

Поддержка модели: 25PTOC-3 / J

Поддержка модели: 50PTOC-3 / B

Поддержка модели: 40PTOC-4 / E

Поддержка модели: 45PTOC-17 / E

Рекомендуемая производителем розничная цена

Проверка и регулировка зазора клапана

УКАЗАНИЕ: Проверьте и отрегулируйте клапанный зазор при холодном двигателе.

1. ОТСОЕДИНИТЕ ВЫСОКОНТЯЖНЫЕ ШНУРЫ ОТ СВЕЧЕЙ ЗАЖИГАНИЯ (см. Стр. IG-11)

2. СНИМИТЕ КРЫШКУ ГОЛОВКИ ЦИЛИНДРА (см. Шаг 32 на странице EM-104)

3. УСТАНОВИТЕ ЦИЛИНДР №0.1 В ВМТ / СЖАТИЕ

(a) Поверните шкив коленчатого вала и совместите его канавку с установочной меткой «0» на крышке ремня газораспределительного механизма №1.

(b) Убедитесь, что толкатели клапана на цилиндре № 1 ослаблены, а толкатели клапанов на цилиндре № 4 затянуты.

Если нет, поверните коленчатый вал на один оборот (360 °) и совместите метку, как указано выше.

4. ПРОВЕРЬТЕ ЗАЗОР КЛАПАНА

(a) Проверяйте только указанные клапаны.

• С помощью щупа измерьте зазор между толкателем клапана и распределительным валом.

• Запись измерений зазора клапана. Они будут использоваться позже для определения необходимой замены регулировочной прокладки.

Клапанный зазор (холодный):

Впускной 0,19 — 0,29 мм (0,007 — 0,011 дюйма) Выпускной 0,28 — 0,38 мм (0,011 — 0,015 дюйма)

(b) Проверните коленчатый вал на один оборот (360 °) и совместите отметку, как указано выше.(См. Этап процедуры 3)

(c) Проверяйте только указанные клапаны. Измерьте клапанный зазор. (См. Этап процедуры (а))

5. ОТРЕГУЛИРУЙТЕ ЗАЗОР КЛАПАНА

(a) Снимите регулировочную шайбу.

• Поверните коленчатый вал так, чтобы выступ кулачка распределительного вала на регулирующем клапане был направлен вверх.

• Используя SST (A), нажмите на толкатель клапана и поместите SST (B) между распределительным валом и толкателем клапана. Удалите SST (A).

НСТ 09248-55010

УКАЗАНИЕ: Перед тем, как нажать на толкатель клапана, установите его выемку в сторону свечи зажигания.

• Снимите регулировочную шайбу с помощью маленькой отвертки и магнитного пальца.

(b) Определите размер сменной регулировочной шайбы, следуя формуле или таблицам:

• С помощью микрометра измерьте толщину съемной шайбы.

• Рассчитайте толщину новой прокладки, чтобы зазор клапана находился в пределах указанного значения.

T Толщина используемой регулировочной шайбы

A Измеренный зазор клапана

N Толщина новой регулировочной шайбы

Впуск N = T + (A — 0.24 мм (0,009 дюйма)) Выхлоп N = T + (A-0,33 мм (0,013 дюйма))

• Выберите новую регулировочную шайбу с толщиной, максимально приближенной к рассчитанной задвижке.

УКАЗАНИЕ: Доступны прокладки семнадцати размеров от 0,05 мм (0,0020 дюйма), от 2,50 мм (0,0984 дюйма) до 3,30 мм (0,1299 дюйма).

(c) Установите новую регулировочную шайбу.

• Установите новую регулировочную шайбу на толкатель клапана.

• Используя SST (A), нажмите на подъемник клапана и снимите SST (B).

НСТ 09248-55010

(d) Еще раз проверьте зазор клапана.

6. УСТАНОВИТЕ КРЫШКУ ГОЛОВКИ ЦИЛИНДРА (см. Шаг 7 на стр. EM-126)

7. Вновь ПОДКЛЮЧИТЕ ВЫСОКОНТЯЖНЫЕ ШНУРЫ К СВЕЧАМ ЗАЖИГАНИЯ

Продолжите чтение здесь: Регулировка выбора прокладки с помощью таблицы

Была ли эта статья полезной?

Как установить и отрегулировать зазор клапана, как в Pro

По сценарию Бобби Кимбро

Установка и регулировка зазора клапана часто упускается из виду как простая и бесхитростная задача для надлежащего обслуживания двигателя, однако многое можно получить, обращая внимание на зазор клапана.Хорошая первоначальная настройка и пристальное наблюдение за зазором клапана могут предупредить вас о проблеме, прежде чем она приведет к пагубной смерти вашей силовой установки. Мы проконсультировались с некоторыми ведущими производителями двигателей, чтобы узнать, что каждый должен знать о настройке и регулировке зазора клапана.

Об экспертах

Мы хотели знать все, что нужно знать о регулировке зазора клапана, поэтому мы связались с некоторыми из самых уважаемых производителей двигателей с высокими характеристиками, чей совокупный опыт в создании первоклассных гоночных двигателей насчитывает более 110 лет и чьи резюме читаются как пожизненные достижения участников в International Зал славы дрэг-рейсинга.Эти давние производители двигателей хорошо известны своим опытом и знаниями в области двигателей, поэтому мы собрали все необходимое, чтобы составить окончательное руководство по настройке зазора клапана. Обратимся к нашим экспертам:

Скотт Шафирофф имеет более чем тридцатилетний опыт работы как в гоночном, так и в гоночном двигателестроении. В настоящее время владелец Shafiroff Race Engines and Components.

Пэт Муси начал участвовать в гонках в 1969 году и по пути стал восьмикратным чемпионом Pro Street с более чем 40-летним опытом сборки двигателей.Владелец Pat Musi Performance.

Дэвид Рехер начал производство двигателей вместе с Бадди Моррисоном в 1971 году в задней части магазина автозапчастей в Мэнсфилде, штат Техас. Мастер-производитель двигателей Рехер возглавляет компанию Reher-Morrison Racing Engines на протяжении почти 40 лет.