Компания Механика — Расточка блока цилиндров

Расточка блока цилиндров – операция перед хонингованием

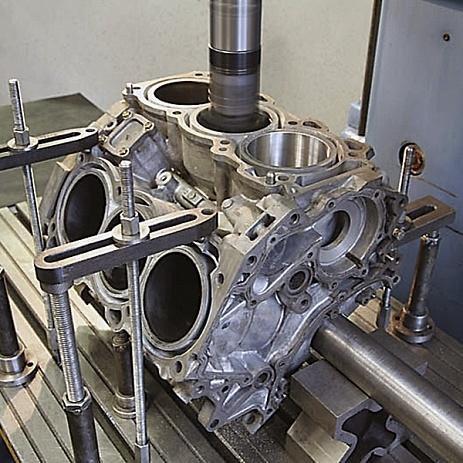

(фото: расточка блока цилиндров)

Когда необходим капитальный ремонт двигателя

Итак, расточка блока цилиндров. Эта операция входит в технологическую цепочку капитального ремонта двигателя.

А когда он требуется – капитальный ремонт? О тревожных симптомах мы писали в статье «Хонингование – операция финишная и… самостоятельная». Но следуя логике изложения, напомним о них.

Итак, снижение мощности, падение компрессии, увеличение расхода масла, характерный запах и цвет отработавших газов – все это признаки износа цилиндропоршневой группы. И самое правильное для водителя – прервать эксплуатацию и обратиться к профессиональным ремонтникам, например, в фирму «Механика».

А дальше – квалифицированная диагностика состояния цилиндров, поскольку простая замена поршневых колец, которую предложат на многих сервисах, вряд ли поможет. Нет, нужны замеры, замеры и еще раз замеры!

Нет, нужны замеры, замеры и еще раз замеры!

Снять металл

В зависимости от их результата специалисты «Механики» предложат три варианта:

- только хонингование как основную и одновременно финишную операцию;

- расточка цилиндров в ремонтный размер с последующим финишным хонингованием;

- гильзовка с финишным хонингованием, если последний ремонтный размер уже выбран предыдущей расточкой.

Вариант №2, т.е. расточка в ремонтный размер с финишным хонингованием, является самым распространенным.

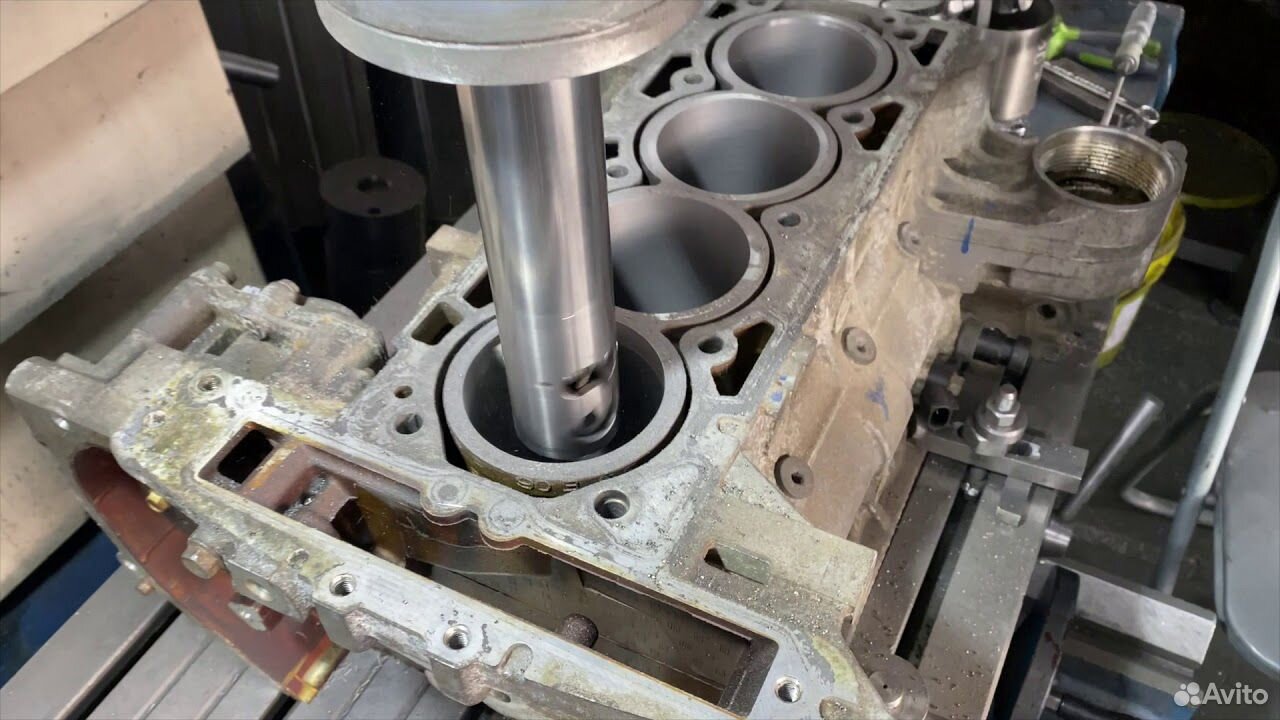

(фото: финишное хонингование)

Суть операции в следующем. Вертикальный шпиндель расточного станка с закрепленным резцом вращается и опускается вглубь цилиндра. Резец снимает лишний металл с зеркала, устраняет эллипсность, конусность и ступеньку выработки вблизи верхней мертвой точки поршня (ВМТ).

Важно, что резец, в отличие от хона, закреплен в шпинделе жестко. И если хон при обработке «плавает», волей-неволей повторяя конфигурацию внутренней поверхности цилиндра, то резец совершает рабочий ход строго по вертикали.

Именно этот фактор позволяет выставить инструмент таким образом, чтобы убрать эллипсность, а точнее, яйцеобразную форму изношенного цилиндра. И тем самым восстановить его геометрию – разумеется, уже в ремонтном размере. Кстати, одним только хоном убрать эллипс можно, а вот более причудливые бочкообразные износы – нет.

Казалось бы, операция расточки проста. На деле эта «простота» требует точного оборудования и высочайшей квалификации исполнителя. Об этом далее.

Расточка блока цилиндров в цифрах

Сколько металла снимается при расточке? Правильнее поставить вопрос так: сколько ремонтных размеров существует в современных моторах? Как правило, их два: 0,5 мм и 1 мм от номинала. Встречаются и исключения – 0,25 мм, например. Но это редко.

В компании «Механика» нам рассказали любопытные случаи. Не так давно были популярны пяти- и шестицилиндровые моторы Volvo. И производитель выпускал для них ремонтные поршни 0,2 и 0,4 мм.

Первый размер был никому не нужен – ну прямо как Неуловимый Джо. Почему? А потому что при износе 0,2 мм все продолжали благополучно ездить. А на размер 0,4 мм выходили редко, приезжая на ремонт, как правило, с износом более 0,5 мм. Но ремонтных поршней под этот износ у Volvo не было, поэтому двигатели приходилось гильзовать. Так что опыт у «Механики», прямо скажем, разнообразный.

Почему? А потому что при износе 0,2 мм все продолжали благополучно ездить. А на размер 0,4 мм выходили редко, приезжая на ремонт, как правило, с износом более 0,5 мм. Но ремонтных поршней под этот износ у Volvo не было, поэтому двигатели приходилось гильзовать. Так что опыт у «Механики», прямо скажем, разнообразный.

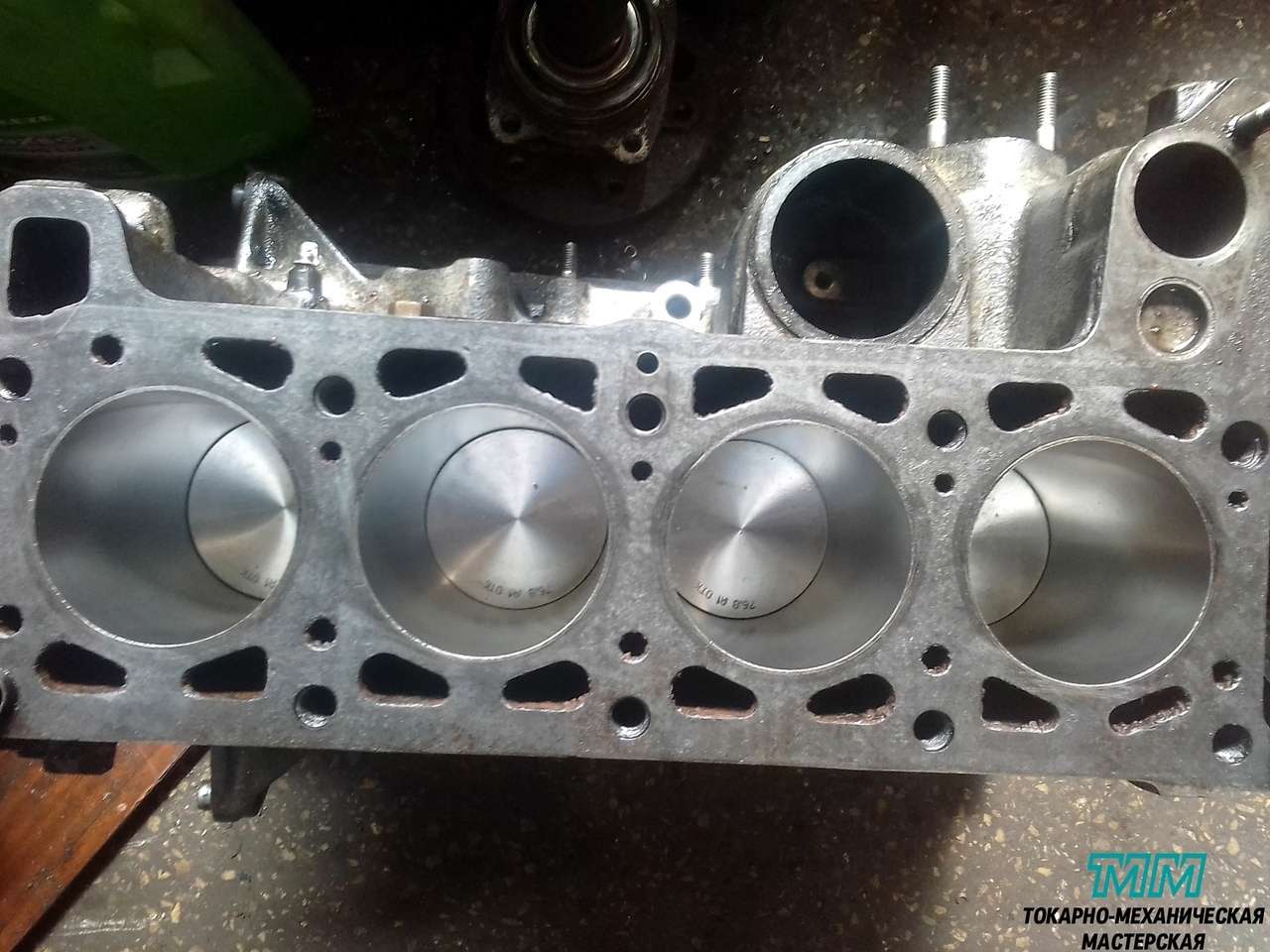

(фото: расточка цилиндров)

База под расточку: плоскость

В металлообработке едва ли не самое главное – базирование детали. Это важно и в токарном, и во фрезерном деле, и, конечно же, в специальных операциях по ремонту двигателя. Правильно выбранная база – это гарантия соосности, перпендикулярности и параллельности различных элементов детали при обработке. В нашем случае это обеспечение перпендикулярности осей цилиндров и коленчатого вала.

Рядные блоки, как правило, предварительно базируют по плоскости масляного поддона картера. Важно, чтобы эта поверхность была хорошо очищена, остатки прокладки здесь недопустимы.

После установки блока смотрят: а как расположена плоскость головки блока цилиндров (ГБЦ)? Дело в том, что она не всегда параллельна плоскости поддона картера. С помощью щупов и индикатора «выставляется горизонт» плоскости ГБЦ, то есть ее положение в продольном и поперечном направлениях.

С помощью щупов и индикатора «выставляется горизонт» плоскости ГБЦ, то есть ее положение в продольном и поперечном направлениях.

Далее блок фиксируется специальными зажимами, мастер с помощью центроискателя выставляет резец на необходимую величину съема и запускает станок.

Если производится ремонт 0,5 мм (от номинала или от первого ремонтного размера), то расточка проводится за один проход. Если по каким-то причинам выполняется ремонт «через размер», то делается два прохода инструмента.

Подача резца автоматическая, и на обработку четырех цилиндров уходит порядка часа.

База под расточку: скалка

Бывает, что привозят рядные блоки, которые уже однажды ремонтировали – когда-то, где-то, у кого-то. И базировали их просто по плоскости масляного поддона, не обеспечивая перпендикулярности осей цилиндров и коленчатого вала.

В этом случае для качественного ремонта требуется базировать блок по постелям коленчатого вала. Да клиент и сам часто просит: сделайте по постелям. Особенно если понимает суть вопроса, являясь, например, спортсменом-гонщиком.

Особенно если понимает суть вопроса, являясь, например, спортсменом-гонщиком.

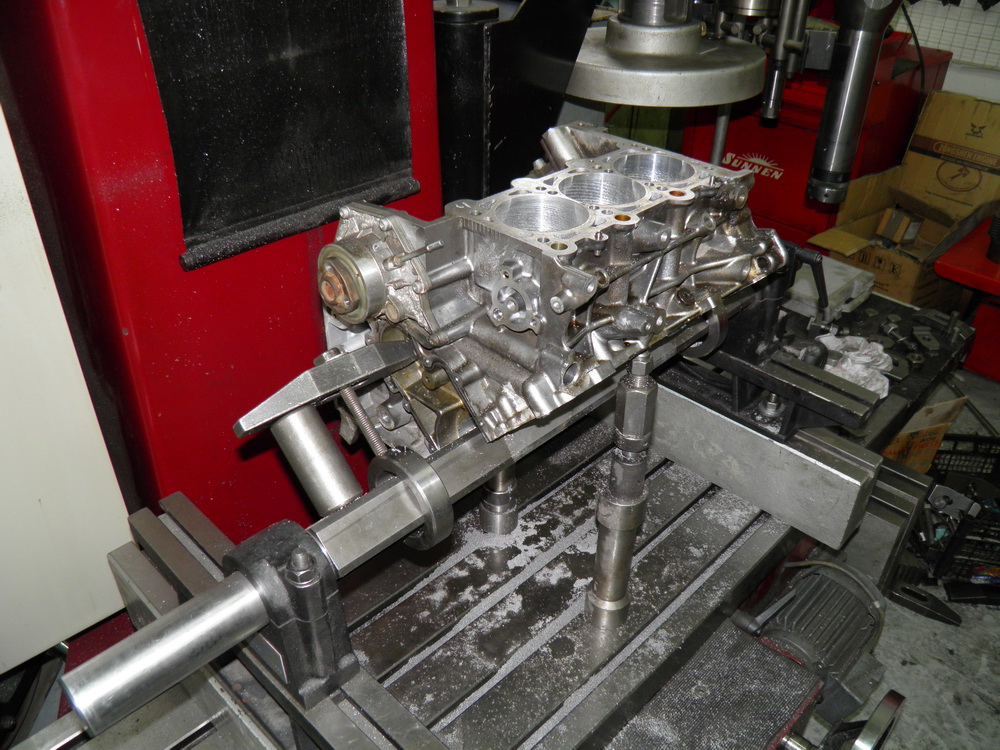

В этом случае для базирования используется скалка – шлифованный металлический стержень, установленный на призмы.

Скалка имитирует коренные шейки коленчатого вала. Выставлять блок в продольном направлении не требуется – только в поперечном, что и делается с помощью индикатора. Далее проводится расточка, гарантирующая перпендикулярность осей цилиндров и «колена».

Но заметьте – до сих пор мы говорили о рядных моторах. А блоки V-образные? Сразу скажем, что их базируют только по постелям коленвала на скалке –иначе сделать это невозможно.

После расточки блока в той же базе (на скалке!) обрабатывают плоскости ГБЦ. Тем самым обеспечивают параллельность этих плоскостей оси коленчатого вала. Кстати, об этом рассказывает руководитель «Механики» Дмитрий Николаевич Даньшов в ролике https://www.youtube.com/watch?v=MJY1PgZfnBA Советуем посмотреть.

Не оставим без внимания и оппозитные двигатели Subaru. Как растачивают их? А вот как: попарно. Сначала один полублок, потом другой.

Как растачивают их? А вот как: попарно. Сначала один полублок, потом другой.

И в заключение этого раздела подчеркнем особо: при расточке обязательно оставляется припуск на хонингование. Эта финишная операция выполняется всегда!

Преимущества «Механики»

Почему с ремонтом блока (и не только блока) стоит обращаться в компанию «Механика»? Основные аргументы приведены в уже упоминавшейся статье «Хонингование – операция финишная и… самостоятельная» – с ними легко ознакомиться. Мы же сделаем несколько добавлений.

Нельзя не упомянуть тщательность подготовки блока к ремонту. Его скрупулезно очищают и отмывают на специальном оборудовании под давлением. А после завершения операций удаляют технологическую грязь и прочищают масляные каналы – в том числе и ультразвуковым способом.

Станочный парк «Механики» разнообразен, здесь работают и станки советского производства, о чем руководство говорит с гордостью. Во-первых, поговорка «советское – значит отличное» родилась не на пустом месте. Во-вторых, фирма сама выпускает и модернизирует оборудование, отдельные его узлы и инструмент – здесь умеют и это. Поэтому станки живут долго и служат безотказно.

Во-вторых, фирма сама выпускает и модернизирует оборудование, отдельные его узлы и инструмент – здесь умеют и это. Поэтому станки живут долго и служат безотказно.

(фото: производственные цеха Механики)

И заканчивая этот рассказ, вернемся к базированию блока и скалкам. Кроме станков, компания «Механика» производит и специальные приспособления для работы с V-образными блоками. Оно обеспечивает точное базирование блоков на скалке и применяется при обработке плоскостей, гильзовке, расточке и хонинговании. Такую оснастку можно приобрести.

Производство оборудования – тоже аргумент в пользу фирмы, подчеркивающий уровень ее профессионализма.

Автор: Юрий Буцкий, к.т.н.

Как Расточить Блок Цилиндров Своими Руками

О самостоятельной расточке блока цилиндров задумываются экономичные автолюбители, либо те, кто привык все ремонтные манипуляции выполнять своими руками. По этому поводу у большинства водителей сразу возникает вопрос: насколько целесообразно проводить подобную процедуру, которую никак нельзя назвать легкой, в условиях гаражного бокса? Ведь выполнять шлифовку блока, не имея специального оборудования и определенных навыков довольно проблематично.

Заметим, что опытные мотористы не одобряют проведение подобной процедуры. Хотя она может быть использована как крайняя мера для восстановления работоспособности мотоциклетных либо мопедных двигателей. Расточить блок цилиндров автомобильного силового агрегата можно несколькими способами, каждый из которых требует определенных усилий и затрат. Все же лучше всего выполнить эту процедуру на специальном расточном станке, поскольку в этом случае риск повредить блок сведен к минимуму. На станке можно получить идеальную расточку цилиндра (в случае если она будет сделана профессионалом), а вот при ручном исполнении таких результатов вряд ли удастся достичь.

Для чего это нужно?

Само понятие «расточка блока» подразумевает процесс восстановления геометрии цилиндров силового агрегата при помощи специальных станков.

Растачивать цилиндры при капитальном ремонте необходимо по той причине, что находящиеся в них поршни под воздействием высокого температурного режима, давления и прочих постоянных нагрузок, являются причиной нарушения геометрической формы цилиндров. Говоря проще от постоянного трения и высоких нагрузок цилиндр вместо идеально круглой формы, приобретает форму эллипса. Из-за этого поршень уже не может полностью прилегать к его стенкам, в результате чего образовывается значительный зазор, через который отработанные газы либо топливо проникают в картер, а моторное масло – в камеру сгорания.

Естественно, из-за всего этого силовой агрегат значительно теряет свою мощность, увеличивается потребление топлива и масла. Одним из верных признаков, свидетельствующих о необходимости проведения расточки двигателя, является увеличенный расход моторного масла.

Помимо этого, следует обратить внимание на цвет отработанных газов. Если из выхлопной трубы начинает появляться сизовато-синий дым, не за горами капитальный ремонт силового агрегата.

Буквально несколько десятков лет назад невозможно было найти моторное масло либо охлаждающую жидкость хорошего качества, из-за этого возникали частые перегревы моторов. Доходило даже до того, что приходилось выполнять капремонт двигателя нового автомобиля спустя 30-50 тыс. км пробега. А агрегаты на грузовой и специальной технике приходилось восстанавливать намного чаще.

Сегодня ситуация изменилась кардинально. Современные смазывающие и охлаждающие жидкости позволяют значительно увеличить ресурс автомобильного двигателя. Сейчас средняя величина пробега до проведения капитального ремонта составляет примерно 200-250 тыс. км, причем, за год далеко не каждый автомобилист проезжает даже 12-15 тыс. км. Выходит, что этого ресурса силового агрегата должно хватить на более чем 15 лет эксплуатации. Далеко не каждое транспортное средство может выдержать столько.

Далеко не каждое транспортное средство может выдержать столько.

Расточка блока в последнее время крайне редко применяется в качестве необходимой ремонтной меры. В основном эта процедура используется при тюнинге для увеличения объема и мощности двигателя. Но, во втором случае расточка проводиться лишь тогда, когда состояние стенок цилиндров позволяет ее выполнить. В этом случае необходима установка поршней с большим диаметром. Также для обеспечения корректности работы силового агрегата потребуется большее количество топливной смеси, поскольку его объем увеличится, соответственно, возрастет мощность.

Какие моторы можно точить, а какие нельзя?

Как известно, блок цилиндров может быть изготовлен из чугуна либо алюминия. Первый вариант, несмотря на некоторые минусы, к которым относятся высокая масса и низкий теплоотвод, обладает хорошей прочностью и идеально поддается проточке. Алюминиевый блок, наоборот, намного легче и эффективнее отводит тепло.

Однако стенки его цилиндров покрывают специальным износостойким составом, из-за чего протачивать их не рекомендуется. Эта процедура попросту удалит покрытие со стенок, в результате чего цилиндры потеряют свою прочность и прослужат недолго.

Плюсы и минусы расточки

Среди плюсов можно выделить следующее:

- Прибавка мощности

- Увеличение эксплуатационного ресурса

- Снижение потребления масла

- Увеличение компрессии

- Улучшение динамики работы агрегата

К минусам можно отнести:

- Снижение КПД двигателя

- Уменьшение размера стенок цилиндра, из-за чего мотор быстрее нагревается

- Нарушение заводских характеристик силового агрегата, которое может негативно отразится на прохождении ТО

Способы самостоятельной расточки блока

Выполнить эту процедуру в домашних условиях можно двумя способами, которые практически ничем не отличаются друг от друга. Заранее предупреждаем, что процесс самостоятельной расточки довольно трудоемкий, и после его проведения нельзя гарантировать идеальный результат.

Заранее предупреждаем, что процесс самостоятельной расточки довольно трудоемкий, и после его проведения нельзя гарантировать идеальный результат.

Для выполнения первого способа расточки потребуется высокооборотистая электродрель, старый поршень и набор наждачной бумаги различной зернистости на влагостойкой, тканевой основе. Сам процесс можно описать так:

- в верхней центральной части поршня необходимо высверлить отверстие под шпильку, далее вставить и крепко затянуть ее;

- ножовкой по металлу необходимо сделать пропил в боковой части поршня, вставить в него край крупнозернистой наждачной бумаги, обернуть ей поршень и зафиксировать в том же пропиле;

- расточку следует начинать на минимальных оборотах, постепенно добавляя их. Во время расточки дрель нужно перемещать вверх и вниз плавными движениями;

- когда поршень, которым выполняется расточка, будет свободно проникать в цилиндр на 2/3, меняем наждачную бумагу на более мелкую и дотачиваем уже ей;

- после всех манипуляций следует «нулевкой» выполнить окончательную шлифовку;

Еще один способ при помощи деревянной заготовки, которая будет имитировать поршень. Для этого необходимо изготовить соответствующую оправку. Причем в диаметре она должна быть на 2-3 мм меньше поршня, и на 100-200 мм длиннее гильзы цилиндра. В заготовке также необходимо сделать боковой пропил для фиксации наждачной бумаги, а в верхней части по центру высверлить отверстие для воротка. Процесс выполняется по аналогии с первым способом. Единственное, что он более трудоемкий, поскольку выполняется вручную. В процессе проточки нужно периодически смазывать обрабатываемую поверхность цилиндра.

Для этого необходимо изготовить соответствующую оправку. Причем в диаметре она должна быть на 2-3 мм меньше поршня, и на 100-200 мм длиннее гильзы цилиндра. В заготовке также необходимо сделать боковой пропил для фиксации наждачной бумаги, а в верхней части по центру высверлить отверстие для воротка. Процесс выполняется по аналогии с первым способом. Единственное, что он более трудоемкий, поскольку выполняется вручную. В процессе проточки нужно периодически смазывать обрабатываемую поверхность цилиндра.

Равномерность расточки контролируется визуально, либо по заранее изготовленному шаблону, например, из того же дерева.

В качестве вывода стоит сказать, что это в принципе неплохой способ повышения мощности двигателя, пользоваться им или нет исключительно ваш выбор. Желательно для проведения данной процедуры обратиться к профессионалам, что все было значительно качественнее.

Расточка блока цилиндров двигателя | Тюнинг ателье VC-TUNING

Расточка блока цилиндров двигателяДанная процедура заказывается в VC-tuning, только под определенные тюнинг проекты.

Информационная статья в разделе TT.

Для увеличения технических показателей двигателя (в данном случае это мощность) возможна расточка блока цилиндров.

Стенки цилиндров поршневой системы двигателя автомобиля имеют достаточный запас толщины. Если немного уменьшить это значение, то можно значительно увеличить объём внутреннего пространства цилиндров. Такие манипуляции позволят сжигать большее количество горючего за тоже время, что и до расточки, и, следовательно, мощность двигателя достаточно хорошо возрастает.

Расточка головки блока цилиндров является сложным технологическим процессом, который требует достаточно много профессиональных навыков и наличия специального оборудования. Провести такую доработку двигателя в личном гараже не получится, придётся отправить весь механизм поршневой системы в специально оборудованную автомастерскую.

Для того чтобы увеличение объёма цилиндров прошло гладко, необходимо сообщить мастеру, производящему ремонт вашего автомобиля, размер гильз.![]() Расточенные гнезда под гильзы должны соответствовать своим размерам, иначе поршни будут работать неправильно и это повлечет за собой сбой всей системы. Перечислим основные требования, которые должны знать не только работники ремонтных автомастерских, предъявляемые к ремонтным гильзам блока цилиндров, это:

Расточенные гнезда под гильзы должны соответствовать своим размерам, иначе поршни будут работать неправильно и это повлечет за собой сбой всей системы. Перечислим основные требования, которые должны знать не только работники ремонтных автомастерских, предъявляемые к ремонтным гильзам блока цилиндров, это:

- Эллипс и форма гильзы должны быть не больше значения в 0,02мм, величина ширины стенки – 0,01мм.

- Обработка поверхности гильзы должна производиться по классу точности – не ниже 8.

- При обработке гильзы нужно учитывать припуск на расточку, который выбирают из каталога для ремонтных гильз.

Измерение глубины гнезда выполняют нутромером. Если полученный зазор меньше значения в 0,15 – все в порядке и поршневая система будет работать без посторонних стуков.

Измерение глубины гнезда выполняют нутромером. Если полученный зазор меньше значения в 0,15 – все в порядке и поршневая система будет работать без посторонних стуков. Поделывая расточку блока цилиндров на токарном станке, автомеханик должен выдерживать соосность цилиндров относительно базовой стороны. Параллельность деталей поршневой системы согласуют с соответствующими частями распределительного вала. При проведении расточки блока цилиндров оставляют припуск в 0,1 – 0,15мм. Это расстояние обеспечит избежание перекоса при хонинговании головки блока.

Процесс хонингования – обязательная операция при улучшении показателей мощности двигателя автомобиля. С наружной поверхности цилиндра и внутренней части гнезда под головку блока цилиндров хонингованием снимают слой материала, оставленного на припуск. Технологический процесс хонингования выполняется по определенной схеме.

расточка блока цилиндров

Расточка блока цилиндров двигателя является ремонтной операцией по восстановлению правильной геометрии изношенных цилиндров и нужного рабочего зазора между поршнями и стенками цилиндров (или гильз цилиндров). И вроде бы это не такая уж и сложная операция, при наличии некоторых знаний и нужного расточного оборудования, однако имеется ряд важных нюансов, о которых не знают, или просто не учитывают некоторые ремонтники и все эти нюансы и тонкости я постараюсь описать в этой статье.

И вроде бы это не такая уж и сложная операция, при наличии некоторых знаний и нужного расточного оборудования, однако имеется ряд важных нюансов, о которых не знают, или просто не учитывают некоторые ремонтники и все эти нюансы и тонкости я постараюсь описать в этой статье.

Перед тем как начать писать эту статью и всё, что связано с расточкой блока цилиндров я замечу, что эта статья будет полезна не только автомобилистам, но и конечно же владельцам мотоциклов — ведь цилиндры и ремонтные операции по их восстановлению у автомобилей и мотоциклов практически одинаковы.

После определённого пробега двигателя, каким бы качественным не было бы моторное масло и материал стенок блока цилиндров, они постепенно изнашиваются, их правильная геометрия теряется, зазоры между поршнями и стенками цилиндров увеличиваются и в итоге двигатель теряет былую компрессию и соответственно резвость (мощность ).

Кстати замер компрессии и выявление её низкого значения и является главным критерием того, что мотор пора разбирать а блок растачивать, если конечно с клапанным механизмом всё в порядке (как узнать от чего плохая компрессия я уже писал, например в статье про компрессию — ссылка чуть выше).

К тому же, кроме потери мощности, мотор уже хуже заводится и возрастает расход моторного масла и после каждой поездки приходится восстанавливать его уровень, что добавляет некоторые неудобства водителю и он начинает задумываться о ремонте. А вот как произвести такой ремонт правильно и будет описано в этой статье.

И если даже кто-то и не будет делать его самостоятельно (ведь не у каждого в гараже стоит расточной станок), зато после прочтения этой статьи у автовладельцев уже появится возможность грамотно проконтролировать работников автосервиса, которые выполняли расточку цилиндров и в любой момент водитель сможет произвести соответствующие проверочные замеры и оценить качество работы, а это важно знать, перед тем как начинать сборку двигателя.

К тому же ещё перед тем, как блок цилиндров начали растачивать, водитель по подготовительным действиям работников автосервиса (какие они должны быть я опишу ниже) сможет понять, доверять им расточку, или может быть лучше сменить мастерскую пока не поздно. Ведь не секрет, что после расточки цилиндров в некоторых мастерских, многие двигатели уже не проходят тот же ресурс, какой был у нового мотора.

Ведь не секрет, что после расточки цилиндров в некоторых мастерских, многие двигатели уже не проходят тот же ресурс, какой был у нового мотора.

А всё дело в правильных подготовительных операциях перед расточкой блока, так как правильная подготовка блока и оборудования очень важна (не менее чем сама расточка) и напрямую влияет на дальнейший ресурс отремонтированного двигателя. Все эти нюансы я опишу чуть ниже и надеюсь они помогут правильно выбрать ремонтную мастерскую и конечно же помогут существенно увеличить ресурс вашего мотора после его ремонта.

Расточка блока цилиндров — Важное — подготовка к работе и нужные приспособления.

И так, перед расточкой блока цилиндров очень важно сделать то, чем многие ремонтники пренебрегают, или просто не знают.

ПЕРВЫЙ ВАЖНЫЙ НЮАНС.

Как правило многие ремонтные мастерские, которые занимаются расточкой и хонинговкой блоков, при расточке цилиндров, главной-базовой плоскостью считают нижнюю плоскость блока мотора, к которой крепится поддон для масла. Говоря проще, станочники перед расточкой берут и ставят блок цилиндров двигателя на крепёжный стол своего станка, затем выверяют и совмещают ось расточной головки с осью растачиваемого цилиндра, далее зажимают блок цилиндров и начинают расточные операции.

Говоря проще, станочники перед расточкой берут и ставят блок цилиндров двигателя на крепёжный стол своего станка, затем выверяют и совмещают ось расточной головки с осью растачиваемого цилиндра, далее зажимают блок цилиндров и начинают расточные операции.

Но ведь никто из большинства ремонтников-расточников никогда и не задумывается (ну может быть только когда растачивал блок своего двигателя), а точно ли параллельна нижняя плоскость блока цилиндров мотора оси распределительного и коленчатого вала ??? А точно ли перпендикулярна нижняя плоскость растачиваемого блока осям всех цилиндров этого блока ???

И если даже при серийном производстве на наших автозаводах и выполнили это важное условие (что мне с трудом верится), то от каждодневных нагрузок от перевыполнения плана, постоянной нехватки времени и в процессе интенсивной эксплуатации оборудования, это условие со временем нарушилось. И может быть даже всего на чуть чуть — примерно на доли градуса, а может и больше, а кто это знает и кто вообще это проверяет, особенно сейчас ? Да всего лишь какие то единицы действительно грамотных мотористов, которых ещё нужно постараться найти.

К тому же на многих автозаводах (особенно отечественных) не учитывается процесс изменения формы блока, через некоторое время, в процессе старения блока цилиндров и их сразу же растачивают и отправляют на конвейр для сборки мотора (о процессе старения я ещё напишу ниже).

Не перпендикулярность оси цилиндра и оси коленчатого вала приведёт к быстрому износу деталей двигателя.

И конечно же в итоге, оси коленчатого вала (да и распределительного тоже) оказываются не строго перпендикулярны стенкам цилиндра (осям гильз цилиндров). Чудес не бывает и значит получается, что на шатуны и вкладыши двигателя постоянно будет давить пусть небольшая, но всё таки изгибающая сила.

А значит от этого кольца, поршни, да и стенки гильз цилиндров будут в процессе работы двигателя изнашиваться неравномерно (с одной стороны больше, с другой меньше). Добавим к этому ещё и то, что же между поршнями и стенками цилиндров, будет образовываться не правильная (неравномерная) плёнка моторного масла, то есть менее устойчивая клинообразная плёнка масла, которая будет постоянно выдавливаться из под клина трущейся пары (поршень-цилиндр).

Следует отметить, что неравномерный слой моторного масла в виде клина, будет образовываться и между шейками и вкладышами коленчатого вала (см. рисунок 3). В результате всего этого при эксплуатации двигателя будет происходить ускоренный износ деталей и разумеется ресурс такого двигателя будет совсем небольшим.

Прочитав то, что написано выше, не сложно сделать естественный вывод, что прежде чем расточнику начинать расточку цилиндров блока двигателя, следует обязательно проверить постели коренных вкладышей коленчатого вала (да и распредвала тоже и вообще любых постелей) на их точную соосность и цилиндричность.

А главное следует обязательно проверить точную перпендикулярность отверстий (осей) постелей относительно осям всех цилиндров двигателя. И уже исходя от этого, правильно закреплять блок в станке и обрабатывать поверхность цилиндров. Проверку можно произвести например с помощью специально сделанных приспособлений, на основе индикатора часового типа, да и вообще любой расточник, ну или фрезеровщик, знает как и с помощью чего произвести такую проверку, но самое печальное, что делают её лишь единицы.

И ещё один нюанс — если нижняя плоскость блока двигателя (которую считают базовой) не перпендикулярна осям всех цилиндров мотора, то лучше не подкладывать под нижнюю плоскость блока металлические пластинки, которые немного приподнимут блок с нужной стороны и компенсируют не перпендикулярность, а следует шлифануть нижнюю плоскость блока на шлифовальном станке (ну или хотя бы на фрезерном), чтобы исправить дефект несоответствия.

И только после этого можно буде уже спокойно ложить блок мотора на стол расточного станка, закреплять его и растачивать, ну и затем хонинговать цилиндры (опять же правильным — безабразивным хоном, которые не будет шаржировать поверхности стенок цилиндров). И именно так делают настоящие грамотные и профессиональные мотористы расточники (к сожалению их больше за рубежом).

И если даже многие авто или мото-владельцы не смогут самостоятельно произвести грамотную подготовку к расточке и саму расточку (ведь не у каждого есть дорогой расточной станок в гаражной мастерской), но зато Вы, уважаемые читатели моего сайта, прочитав эту статью, надеюсь уже сможете адекватно контролировать расточников в каком то автосервисе, которым вы доверите ремонт своего двигателя, а не тупо кивать с открытым ртом на всё, что они Вам говорят и просто безразлично смотреть на их действия, мол якобы они профессионалы и сами всё знают.

ВТОРОЙ ВАЖНЫЙ НЮАНС.

И ещё один очень важный момент, касающийся подготовке к расточке блока цилиндров или их хонинговке. Многие водители и даже ремонтники-расточники не ведают, что при сборке мотора и установки головки цилиндров на блок двигателя и затяжки всех крепёжных болтов головки, геометрическая форма цилиндров немного меняется, так как металл есть металл (любой сплав имеет некоторую пластичность и упругость).

И в реальности получается, что после обжатия всех крепёжных болтов головки динамометрическим ключом, с положенным моментом, сам цилиндр (или цилиндры) уже перестают быть строго цилиндрическим (после обжатия цилиндры принимают вид той же бочки), даже если их изготовили очень точно и до обжатия они были строго цилиндрическим.

Правильная хонинговка цилиндра. 1 — блок цилиндров, 2 — алюминиевая плита с отверстиями, вместо головки, 3 — хон с безабразивными брусочками.

Из выше описанного следует сделать вполне обоснованный и правильный вывод, что и растачивать любой цилиндр, следует обязательно ОБЖАТЫМ с таким же моментом, с каким он будет обжат вместе с головкой после сборки мотора. А для этого следует изготовить из толстой плиты (можно даже из старой головки) плиту, показанную на рисунке 2 слева.

А для этого следует изготовить из толстой плиты (можно даже из старой головки) плиту, показанную на рисунке 2 слева.

Плита изготавливается с отверстиями под расточной резец или хон (отверстия чуть больше диаметра цилиндров) и с отверстиями под крепёжные болты, с помощью которых плита прижмётся к цилиндрам так же как и головка на двигателе (с таким же положенным моментом).

И только после такой подготовительной операции можно смело начинать расточку блока цилиндров.

После расточки всех цилиндров и откручивания крепёжных болтов (ну и снятия плиты с блока цилиндров), геометрическая форма расточенных и отхонингованных цилиндров, тут же немного нарушится (форма станет примерно такой, как у песочных часов, в середине уже, а сверху и снизу шире).

Но нам теперь остаётся только установить на отремонтированный таким способом блок штатную головку двигателя и затем обжать весь бутерброд динамометрическим ключом с положенным моментом (с таким же как была обжата плита перед расточкой цилиндров), и геометрия расточенных цилиндров Вашего двигателя станет идеальной ! И конечно же цилиндры отремонтированного таким способом Вашего двигателя, станут лучше новых заводских!

Ведь при заводском серийном производстве большинства двигателей на заводах (по крайней мере отечественных), вышеописанную правильную технологию расточки и хонинговки вряд ли применяют (а если и применяют, то только на зарубежных автозаводах выпускающих престижные автомобили).

Ну и конечно же в большинстве ремонтных расточных мастерских, так грамотно и правильно двигатели тоже не обрабатывают и не ремонтируют, а если кто то из некоторых редких ремонтников и делает это, то только для своего двигателя и таких знающих мотористов ещё придётся поискать, чего я Вам очень советую, если конечно же вы желаете долго и без проблем и ремонта ездить на своём автомобиле (или мотоцикле) и не хотите в ближайшее время избавиться от своего любимого коня.

И ещё — учитывать и проверять первый из двух важных нюансов, которые я выделил выше оранжевым цветом, особенно очень важно перед расточкой блоков наших отечественных двигателей, которые собирают на заводе не выдерживая блоки некоторое время на полке, пока происходит процесс старения блока, при котором он меняет форму и происходит потеря геометрической формы всех ранее расточенных отверстий (отверстий цилиндров, постелей валов и т.п.).

И в итоге отечественные блоки со временем как бы «разъезжаются» то есть у них постепенно перекашиваются отверстия всех четырёх цилиндров , относительно постелей подшипников скольжения коленчатого вала и распредвала.

А всё, что необходимо сделать перед расточкой блока цилиндров — это:

- проверить и выполнить два основных нюанса, которые я выделил оранжевым цветом и подробно описал выше.

- доработать блок, если оси постелей коленвала и распредвала не перпендикулярны осям цилиндров.

- доработать блок (шлифануть плоскость) если нижняя плоскость блока не перпендикулярна осям цилиндров.

- затем установить и закрепить блок в поперечной плоскости станка правильно, согласно оси расточной головки.

- перепроверить и откорректировать положение блока цилиндров (с помощью индикатора часового типа) относительно оси расточной головки.

- затем следует обкатать поверхность стенок цилиндров носиком индикатора-нутромера, чтобы найти центра цилиндров (у фирменных расточных станков индикатор вмонтирован в станке — это видно на видео ниже и входит в комплектацию станка).

- ну и остаётся установить расточную головку под нужный диаметр расточки, с припуском на хонингование, которые я опишу ниже.

- произвести расточку блока цилиндров.

Ну а теперь переходим к цифрам, так сказать какие должны быть зазоры, замеры и прочие нюансы, которые будут полезны новичкам и не только.

Цилиндр двигателя — его износ, замеры и правильная геометрия нового цилиндра, или после расточки цилиндров.

Для начала рассмотрим немного, какой получается форма цилиндров после большого пробега двигателя и какой должна быть правильная геометрия нового цилиндра (цилиндров) двигателя, или после расточки, так как эти знания помогут произвести нужные замеры и вообще контролировать геометрию расточенных цилиндров.

Естественно любому понятно, что форма цилиндров двигателя должна быть по форме идеально ровного цилиндра, который имеет абсолютно одинаковые диаметры в любом месте по высоте, а так же при замерах в диаметрально противоположных направлениях (крест-накрест).

Но многие водители, да и практически все ремонтники знают, что изнашивается поршневая группа (цилиндр (гильза) и поршни) неравномерно, так как поршень испытывает наибольшее трение о цилиндр в его середине, и меньшее трение в низу и в верху. От этого форма выработки стенок цилиндров блока образуется в виде бочки (в середине износ больше, а сверху и снизу цилиндра меньше).

От этого форма выработки стенок цилиндров блока образуется в виде бочки (в середине износ больше, а сверху и снизу цилиндра меньше).

индикаторный нутромер

Так же следует учесть, что трение поршня о цилиндр больше спереди и сзади цилиндра, а с боков трение меньше. Это происходит от того, что шатун ходит и создаёт давление взад и вперёд, а не вправо-влево. И разумеется от этого и выработка получается неравномерной, то есть спереди и сзади она больше, а с боков меньше и в итоге цилиндр постепенно превращается в овал.

Такая же неравномерная выработка происходит конечно же и на поршне (поршнях), но поршень нам не важен, так как после расточки при сборке мотора будет заменяться новым, а вот знать как и где вырабатывается цилиндр (гильза) новичкам будет очень полезно.

Замер цилиндра мотоцикла индикаторным нутромером.

И из этих знаний и исходит то, как правильно замерять цилиндр, чтобы увидеть его износ и на сколько придётся растачивать. И значит замерять цилиндр с помощью нутромера следует в нескольких местах. Как пользоваться нутромером в интернете информации море, да и я уже об этом написал вот тут и мне нет смысла повторяться.

Как пользоваться нутромером в интернете информации море, да и я уже об этом написал вот тут и мне нет смысла повторяться.

Места замера цилиндра нутромером.

Кто не знает как пользоваться индикаторным нутромером и кому нужно узнать, то могут кликнуть на ссылку чуть выше и почитать статью в отдельной вкладке. А вот в каких местах производить замеры изношенного цилиндра смотрим на рисунке слева.

Там видно, что точный диаметр цилиндра (как изношенного, так и расточенного для проверки качества) измеряется нутромером в четырёх поясах, но замеры этих поясов производим как в продольном, так и в поперечном направлении (крест-накрест), чтобы узнать не только износ в виде бочки, но и в виде овала.

А вообще проверка цилиндров на износ (и вообще пора ли их растачивать или они ещё поработают) заключается в том, не превышает ли их износ максимально допустимый — 0,15 мм (это для четырёхцилиндровых моторов с объёмом 1,5 — 2.0 литра, а для большекубатурных моторов зазоры могут быть чуть больше, а для малокубатурных зазоры могут быть чуть меньше и максимально допустимые значения можно узнать в мануале конкретного двигателя).

Перед замерами сначала следует настроить индикаторный нутромер на ноль и для настройки нутромера в раскрученных мастерских используется специальный калибр (кольцо из набора), но он не у всех есть, особенно у гаражных мастеров. Но не беда, ведь индикаторный нутромер вполне возможно выставить по диаметру цилиндра в той части, где он не изнашивается ( ведь в самом верху цилиндра любого мотора образуется ступенька, куда поршень не доходит при работе мотора).

Поэтому, по разнице замеров ( размеров) в не изношенном в самом верху месте и в остальных поясах можно судить о степени износа цилиндров.

Также, нутромер можно настроить и по микрометру, а размер на микрометре выставляется по мануалу вашего автомобиля, в котором указывается диаметр нового цилиндра, или по номеру очередного ремонта). Замерив цилиндр в четырёх поясах и в диаметрально противоположных направлениях записываем показания.

И если максимальная степень износа в середине цилиндра (в районе выработанных в середине стенок в виде бочки) превышает 0,15 мм. , то это значит, что необходимо произвести расточку блока цилиндров до ближайшего ремонтного размера, оставив припуск в 0,03 мм., под дальнейшее хонингование с помощью хона, который подробно описан вот тут (припуск может быть и около 0,1-0,15 мм на диаметр, у двигателей с бóльшими рабочими объёмами, или с хонинговкой с абразивными брусками).

, то это значит, что необходимо произвести расточку блока цилиндров до ближайшего ремонтного размера, оставив припуск в 0,03 мм., под дальнейшее хонингование с помощью хона, который подробно описан вот тут (припуск может быть и около 0,1-0,15 мм на диаметр, у двигателей с бóльшими рабочими объёмами, или с хонинговкой с абразивными брусками).

После расточки хонингуем цилиндры блока только с помощью безобразивных брусков, и только они позволят не шаржироваться стенкам цилиндров вашего двигателя абразивной пылью и таким образом ваши кольца и поршни проработают положенный им ресурс — это важно и подробно я об этом уже писал в отдельной очень полезной статье о правильном капитальном ремонте вот здесь.

Там же описаны и правильные подготовительные операции перед расточкой блока цилиндров, которые так же позволят сделать ресурс отремонтированного мотора не хуже и даже лучше, чем у нового. Но о правильных подготовительных операциях я написал и здесь, чуть выше, в отдельном разделе — подготовка к расточке.

При хонинговке следует выдержать такой диаметр цилиндра (цилиндров), чтобы при установке выбранного ремонтного поршня зазор между ним и цилиндром был в пределах 0,025 — 0,045 мм. Как правило, по наружному диаметру новые поршни разбиты на пять классов А, В, С, D. E, через каждые 0,01 мм. Также следует напомнить, что наружная поверхность качественного поршня от любой авторитетной фирмы имеет сложную форму.

То есть по высоте форма поршня немного коническая (это можно проверить с помощью микрометра), а в поперечном сечении овальная, поэтому измерять диаметр нового поршня необходимо в плоскости, перпендикулярной поршневому пальцу и в районе пояса поршневого пальца.

Так же поршни по диаметру отверстия под поршневой палец делятся как правило на три класса 1 , 2, и 3 через каждые 0,004 мм., но у разных производителей могут быть и другие классы и размеры. Классы диаметров поршня и отверстия под поршневой палец обычно выбиваются на днище поршня.

Ещё следует учесть, что поршни делятся ещё на три группы по весу (массе) и разумеется на двигателе все поршни должны быть одинаковой группы по массе. А вообще я советую всегда и поршни, и шатуны (особенно от неизвестных производителей) взвешивать перед установкой на цифровых весах, и если есть даже небольшая разница в весе, то следует сточить в не ответственном месте лишний материал.

А вообще я советую всегда и поршни, и шатуны (особенно от неизвестных производителей) взвешивать перед установкой на цифровых весах, и если есть даже небольшая разница в весе, то следует сточить в не ответственном месте лишний материал.

Ну и поршни ремонтных размеров для отечественных и некоторых импортных автомобилей и мотоциклов обычно изготавливаются с увеличенным на 0,4 и 0,8 мм наружным диаметром (может быть и больше). Стрелка на поршне показывает, что при установке в цилиндр она должна быть направленна в сторону распредвала.

Выше было описано то, что нужно знать новичкам, ну а что касаемо самого процесса расточки блока цилиндров, то описывать его нет смысла, лучше посмотреть видеоролики на эту тему, которые я опубликовал ниже. Но следует всё же написать основное, говоря простым языком, а именно:

Расточка блока цилиндров необходима для восстановления правильной геометрии изношенных цилиндров (то есть чтобы удалить бочку и овал), а также чтобы восстановить требуемый зазор между цилиндром и поршнем. Восстановить требуемый зазор между родными изношенными поршнями и расточенными цилиндрами конечно же не получится, ведь диаметр расточенных цилиндров станет немного больше.

Восстановить требуемый зазор между родными изношенными поршнями и расточенными цилиндрами конечно же не получится, ведь диаметр расточенных цилиндров станет немного больше.

И разумеется зазор восстанавливают между новым ремонтным поршнем, который чуть больше по диаметру, и цилиндром. Для этого следует увеличить диаметр цилиндра с помощью расточки и хонинговки, в соответствии с наружным диаметром нового ремонтного поршня, плюс рабочий зазор. Ну и конечно же расточка уберёт и «бочку» и «овал» и как было сказано выше, восстановит правильную геометрию идеально ровного цилиндра.

Как было описано мной выше, среднее значение необходимого рабочего зазора у большинства серийных двигателей в пределах 0,04-0,05 мм. То есть говоря проще для новичков — это та величина рабочего зазора, на которую диаметр цилиндра должен быть больше наибольшего диаметра ремонтного поршня (как я уже говорил, измеряем наибольший диаметр на юбке поршня в месте перпендикулярном оси отверстия поршневого пальца), и рабочий зазор необходим чтобы поршень не заклинило в цилиндре от теплового расширения.

Зазор может быть и другим (например на большекубатурных моторах), в зависимости от диаметра цилиндров и поршней, а так же тепловой зазор зависит от материала поршня и разумеется, чем больше тепловое расширение материала поршня, тем больше должен быть рабочий зазор между поршнем и цилиндром двигателя. Раньше, когда поршни делали из такого же материала как и гильзы цилиндров, то есть из чугуна, рабочий зазор был очень мал, ведь тепловое расширение у гильзы и у поршня было практически одинаковым.

Кстати и сейчас, у самых современных двигателей, у которых блок цилиндров изготовлен из лёгкого сплава и имеет почти такое же тепловое расширение как и поршни, то есть блок цилиндров не имеет гильз, а имеет никасилевое покрытие, или ещё более современное покрытие керонайтом, рабочие зазоры соответственно меньше, чем у более старых чугунных блоков, или алюминиевых блоков с чугунными гильзами.

Конечно же любой грамотный расточник знает (или уточняет перед расточкой), какие должны быть рабочие зазоры между поршнем и цилиндром, в зависимости от материала цилиндров и их теплового расширения.

Но получить после расточки требуемый рабочий зазор между новым ремонтным поршнем и стенками цилиндров — это ещё не всё. Также обязательно следует добиться того, чтобы конусность и элипсность каждого цилиндра в блоке не превышали допустимые 0,01 мм.

Иначе в цилиндрах вашего двигателя не получится нужного рабочего зазора по всей поверхности стенок цилиндров и конечно же нормального прилегания поршневых колец к стенкам цилиндров по всей их поверхности. Ну и конечно же следует добиться того, чтобы все цилиндры были абсолютно параллельны относительно друг друга ( в пределах точности до 0,01 мм., по всей длине цилиндров). Иначе шатуны и поршни (а значит и вкладыши) будут работать с некоторым перекосом и будут изнашиваться неравномерно.

И ещё следует напомнить, что сама по себе качественная расточка цилиндров блока далеко не быстрая операция, ведь кроме учёта всех выше описанных мной важных нюансов и выверки положения блока цилиндров, относительно оси расточной головки станка, следует производить процесс растачивания стенок цилиндров с малой подачей, которая позволяет добиться нормального качества поверхности стенок цилиндров, а работа с малыми подачами требует определённого времени.

Но только учитывая все вышеописанные нюансы, можно гарантировать высокое качество расточки блока и всего ремонта вашего двигателя.

Совместить ось растачиваемого цилиндра с осью расточной головки совсем несложно с помощью подходящего по диаметру конуса, закрепляемого в шпинделе станка и опускаемого в цилиндр, и затем перепроверить соосность с помощью индикатора часового типа, так же закреплённого на шпинделе станка. И только после этого стоит закреплять блок к поверхности стола станка для дальнейшей расточки. Это показано в видеоролике чуть ниже. А вот другие проверочные операции (например добиться чтобы конусность и элипсность каждого цилиндра не превышали 0,01 мм.) сделать несколько сложнее.

Оборудование для расточки блока цилиндров.

Ну и напоследок следует написать несколько слов о том, с помощью чего производят сам процесс расточки цилиндров двигателей.

Как известно многим, расточные станки (особенно от авторитетных фирм), которые используют для расточки и хонинговки блоков цилиндров, имеют не малую цену и недоступны большинству гаражных мастерских и даже многим СТО широкого профиля.

И такое оборудование могут позволить себе лишь раскрученные специализированные СТО и технические центры. А чтобы окупить дорогой станок достаточно быстро, потребуется постоянная загрузка станка. И выдержать напряжённый режим работы разумеется сможет только качественное оборудование от авторитетных фирм.

К тому же качественное современное оборудование позволяет ускорить операции по настройке, расточке и хонинговке блоков в несколько раз, по сравнению с древним отечественным оборудованием. Чтобы понять на сколько быстрее, то следует отметить, что многие станки от европейских или американских производителей позволяют расточить четырёхцилиндровый блок цилиндров в течение 20-30 минут, при съеме слоя металла со стенок цилиндров до 0,5 мм (на диаметр).

До сих пор самым распространённым и надёжным были и остаются станки фирмы «Sunnen» американских производителей (например станок CV616). Их станки имеют целый ряд преимуществ перед отечественным оборудованием — высокая надёжность и производительность, описанная чуть выше, ну и разумеется достаточно высокая точность и простота настроек управления, а на современных станках наличие автоматики позволяет почти полностью автоматизировать процесс (например с помощью автоматической подачи хона на разжим брусков) при наличии заказов с одинаковыми параметрами.

К тому же некоторые станки, (например тот же CV616) позволяют без предварительной расточки сразу хонинговать стенки цилиндров под нужный окончательный диаметр цилиндров. Это существенно экономит время на обработку и электроэнергию.

Единственная задержка, и то в конце работы, нужна для быстрой смены брусков с более мелким зерном для финишного прохода (точнее для смены на специальные безабразивные щётки, которые не позволяют шаржироваться поверхности стенок цилиндров, как это происходит с обычными абразивными брусками, и в итоге поршневые кольца и сами поршни прослужат существенно дольше) .

Ну и естественно точность станков этой фирмы достаточно высока и позволяет добиться не только поверхности нужного класса шероховатости, но и конусности, а так же элипности цилиндров блока в пределах современных допусков, то есть не более 0,01 мм.

Ну и напоследок хочется отметить, что как правило вместе с расточкой блока в капремонт изрядно пробежавшего двигателя входит и шлифовка коленчатого вала с заменой вкладышей и подробно об этой операции желающие могут почитать вот здесь. Если же ваш двигатель имеет значительный пробег, то также не помешает произвести и ремонт постелей распределительного вала о котором я подробно описал в этой статье.

Вот вроде бы и всё, надеюсь эта статья о расточке блока цилиндров будет полезна, особенно новичкам, успехов всем.

Расточка блока цилиндров. Двигатель расточка на современном оборудовании с хонинговкой. Расточить блок за 1 -2 дня

Разобранный блок цилиндров помещают в специальный станок. Механик замеряет размер цилиндров, после чего определяет глубину задиров. Точность обработки поверхностей составляет примерно 0,001 мм. Механик выставляет станок под нужный размер.

Точность обработки поверхностей составляет примерно 0,001 мм. Механик выставляет станок под нужный размер.

Звоните: +7-499-686-12-80

1. Что такое расточка блока цилиндров, и какие причины приводят к ее необходимости.

Двигатель – важнейший агрегат автомобиля. В результате значительных нагрузок во время рабочего цикла, мотор автомобиля со временем начинает изнашиваться. Возникает нужда в капитальном ремонте ДВС автомобиля. Одним из признаков приближающегося капитального ремонта является падение компрессии в цилиндрах двигателя. Автовладелец начинает чувствовать, что машина плохо «тянет», медленно набирает скорость – другими словами.

Дело в том, что независимо от того, является ли двигатель дизельным или бензиновым, горючая смесь сжимается во время рабочего цикла. Если степень сжатия меньше, чем номинальная, КПД двигателя соответственно уменьшается. Это происходит благодаря увеличению зазоров в месте контакта поршневых колец и поверхностей поршней, в результате естественного износа, чаще всего. В тех случаях, когда в блоке цилиндров установлены сменные гильзы, расточка цилиндров не требуется, достаточно заменить их на новые. Если гильзы в блоке несъемные, то придется их растачивать на специальном станке, приводя форму и размер к нормальному виду.

Если степень сжатия меньше, чем номинальная, КПД двигателя соответственно уменьшается. Это происходит благодаря увеличению зазоров в месте контакта поршневых колец и поверхностей поршней, в результате естественного износа, чаще всего. В тех случаях, когда в блоке цилиндров установлены сменные гильзы, расточка цилиндров не требуется, достаточно заменить их на новые. Если гильзы в блоке несъемные, то придется их растачивать на специальном станке, приводя форму и размер к нормальному виду.

Помимо расточки гильз может понадобиться ремонт постелей(посадочных мест под шейки) коленчатого вала, если соответствующие втулки были провернуты во время вращения вала. Это может быть вызвано неправильной сборкой двигателя, недостатком моторного масла или сильной его загрязненностью в картере двигателя (обычно – металлической стружкой или песком).

Расточка блока цилиндров, обычно делается при износе стенок цилиндров, когда уже на поверхности появились глубокие царапины (задиры).

Двигатель при такой поломке, начинает есть больше масла, соответственно масло нужно постоянно подливать. В случае, если Вы не подольете вовремя масло до уровня, тогда у Вас будет масленое голодание, как следствие клин двигателя. Но это уже совсем другая поломка. После того, как у Вас разобрали двигатель, и обнаружили износ цилиндров. Вы соответственно должны либо поставить гильзы, либо Вам нужна расточка блока цилиндров под ремонтный поршень.

2. Как происходит расточка блока ДВС (Расточка блока цилиндров, происходит следующим образом).

Разобранный блок цилиндров помещают в специальный станок. Механик замеряет размер цилиндров, после чего определяет глубину задиров. Точность обработки поверхностей составляет примерно 0,001 мм. Механик выставляет станок под нужный размер, после чего начинается расточка блока цилиндров. Во время расточки цилиндра постоянно подается вода, это делается для того, что бы рабочая поверхность не нагревалась, и не было деформации поверхности блока цилиндров. После того, как все цилиндры расточены под один ремонтный размер (один цилиндр нельзя расточить, растачиваются только все сразу под один размер!) нужно сделать протоки для того что бы масло поступало в цилиндры для равномерной смазки. Это называется хонинговка цилиндров. Соответственно хонинговка цилиндров обязательная работа, так как без масленой пленки снова появятся задиры по цилиндрам. Соответственно хонниговка цилиндров происходит следующим образом: Блок цилиндров закрепляется на станину, при том для разных блоков нужна своя станина, для того что бы блок находился под определенным углом по отношению к резцу. Резец на станке настраивается под размер цилиндра, после чего происходит хонинговка цилиндров. Хон делается на каждый цилиндр, если это рядный мотор. В случае, если двигатель V-образный, то возможно сделать или одну сторону, или две. По одному цилиндру ни расточка, ни хонинговка не делается. При этом необходимо восстановить геометрию цилиндра, так как в процессе эксплуатации она неизменно нарушается. Это происходит в результате объективных причин, — поршневые кольца во время рабочего цикла неравномерно трутся о гильзу, в связи с чем плоскость стенок гильзы изнашивается так же неравномерно. Мастер, работающий на станке, на малых скоростях производит обработку поверхностей цилиндра, учитывая необходимые допуска по размерам. Эти размеры рассчитываются исходя из модели двигателя и размеров поршневых колец, которые будут монтироваться на двигатель во время сборки.

3. Заключительный этап. Хонингование.

Хонингование – это своего рода абразивная доводка поверхностей, необходимая для того, чтобы поршневые кольца плавно скользили по поверхности гильзы цилиндра, не образуя задиров. Хонингование производят, как правило, на специальных станках, однако, некоторые автолюбители делают это вручную при помощи специальных насадок.

После расточки блока необходимо произвести тщательную его промывку и продувку сжатым воздухом. Все частицы стружки нужно удалить.

4. Особенности эксплуатации ДВС.

Операции по расточке блока ДВС – процедура, с которой сталкивается большинство автомобилистов. Чаще всего — это плановое мероприятие при капитальном ремонте двигателя. Однако автолюбителям нужно следить, чтобы замена моторного масла производилась вовремя и по всем правилам. Необходимо стараться эксплуатировать мотор в щадящем режиме, то есть плавный разгон при плавном торможении. Тогда мотор обязательно проработает долго и без отказов

Расточка блоков | Сервис по ремонту двигателей и их комплектующих в Иваново

Стоит отметить, что силовой агрегат и все его основные части испытывают постоянные нагрузки, это – цилиндры, поршни, кольца, коленвал, распределительный вал (валы), клапана, вкладыши и т.д.

Особенно сильные нагрузки у поршня, он трется об цилиндр блока, причем этот процесс повторяется сотни — тысячи раз всего за одну минуту. Здесь идет максимальный износ, металл стенок стачивается, блок начинает терять свою первоначальную круглую форму. Если утрировать он становится — овальный, а не круглый. Прилегание поршней (а именно его колец) к стенкам начинает ухудшаться, соответственно горючая смесь или отработанные газы начинают поступать в картер, а масло наоборот в рабочую камеру – падает мощность, силовой агрегат начинает «жрать масло»! Из глушителя начинает лететь сизый (синеватый) дым. Это первые звоночки.

Раньше не было нормальных масел, зимой они дико густели, летом пригорали, смазывающие способности были низкие — моторы приходилось «капитались» уже через 30 – 50 000 пробега, а грузовые итого чаще. Зимой (как ни странно) агрегаты перегревались, все потому что опять же не было нормальных ТОСОЛОВ или антифризов, лили воду которая замерзала, образовывала пробки тут и до перегрева недалеко, пусть локального, пусть не на долго – НО ЭТОГО ХВАТАЛО.

Сейчас технологии шагнули ДАЛЕКО вперед. Есть различные полусинтетические или синтетические составы, не только масел, но и охлаждающих жидкостей. Поэтому сейчас двигатель ходит долго! Ресурс от ремонтов увеличился в разы, если не в десятки раз.

Конечно через 250 000 (в среднем) километров все равно предстоит ремонт, но просто вдумайтесь какой это пробег! В средних городах редко когда наезжают 15 000 в год, таким образом 250 000 хватит примерно на 15 лет.

Первая причина – как вы догадались ремонт, если есть возможность (про это чуть ниже) овальную форму или задиры внутри цилиндра убирают путем расточки, ставят больше поршни и мотор живет еще долгие тысячи километров.

Вторая причина – это банально увеличения объема. Опять же если позволяет блок (а точнее его стенки) происходит расточка, устанавливаются поршни больше диаметра, они имеют большую способность засасывать воздушно-топливную смесь. Если утрировать поршень диаметром в 79,8 мм, засосет гораздо меньше, чем с диаметром в 82 мм. Топливо сгорает больше, а соответственно давление воспламененной смеси на поршень выше, вот вам и увеличение мощности. ДЕЛАЮТ в основном тюнеры для прокачки своих «железных» коней.

Расточка блока цилиндров — технологический процесс

НАШИ УСЛУГИ ПО РАСТОЧКЕ И ГИЛЬЗОВКЕ БЛОКОВ ЦИЛИНДРА

1.

ПРОВЕРКА БЛОКА НА ГЕРМЕТИЧНОСТЬ . Выдавливает антифриз из системы охлаждения – значит, есть трещина в блоке или ГБЦ. Поэтому необходимо проверить сначала головку блока цилиндров, а потом сам блок.

2.

РАСТОЧКА БЛОКА. Необходимость расточки блока обуславливается выработкой в цилиндрах: глубокие задиры, эллипсность, конусность. Как следствие потеря компрессии.

3.

ГИЛЬЗОВКА БЛОКА ЦИЛИНДРОВ. Некоторые блоки подразумевают ремонт путем замены или установки гильз. Гильзовка блока цилиндров производится методом охлаждения гильзы в жидком азоте и нагревом самого блока цилиндров. Мы всегда хонингуем цилиндр перед запрессовкой гильз. Это необходимо для лучшей теплоотдачи гильзы и блока, и обязательное условие правильной гильзовки блока цилиндров.

4.

ХОНИНГОВКА ЦИЛИНДРОВ БЛОКА оставляет на стенках блока цилиндров определенные «царапины» с характерным углом наклона рисунка. Благодаря этой сложной операции на стенках блока цилиндров образуется масленая пленка, это снижает износ поршневых колец в разы. Мы СТРОГО соблюдаем технологию и рекомендации разработанные известной мировой фирмой KOLBENSCHMIDT. Хонингование проводится в 3 этапа: сначала черновое, потом чистовое, а затем плосковершинное.

5.

ШЛИФОВАНИЕ БЛОКА ЦИЛИНДРОВ. В результате работы двигателя и его перегрева может деформироваться плоскость, прилегающая к головке БЦ. Это может стать причиной попадания газов в масляную рубашку или охлаждения, а также антифриза в масло и наоборот.

СРЕДНЕЕ ВРЕМЯ РЕМОНТА БЛОКА ЦИЛИНДРОВ СОСТАВЛЯЕТ: расточка — 1-2 дня, гильзовка 2-3 дня, гильзовка V-образного блока 3-5 дней. Дело в том, что для точных измерений блок (желательно с поршнем) должны принять комнатную температуру от +16С до +22С — только это занимает примерно 4-8 часов.

ТОЧНОСТЬ — ЗАЛОГ ПРАВИЛЬНОЙ РАБОТЫ БЛОКА ЦИЛИНДРОВ И ПОРШНЕЙ!

Рассмотрим сегодня обработку самой большой детали в двигателе и самых больших заблуждений при его ремонте, это блок цилиндров и поршневая группа. От этого узла в большей мере зависит ресурс всего мотора в целом. Расточка цилиндров в ремонтный размер требуется при превышении максимально допустимого износа, для каждого двигателя указывается в инструкции по эксплуатации, обычно составляет 0.03-0.05 мм эллипсности и конусности и 0.1мм износ в верхней части цилиндра. В большинстве двигателей предусмотрено как минимум два ремонтных размера, а многие современные иномарки ни одного. Основной задачей расточки является:

1. Получить отверстие заданного размера с конусностью и эллипсностью не более 0.01мм.

2. Гарантировать перпендекулярность оси отверстия оси коленвала.

3. Обеспечить необходимую чистоту поверхности с заданным микрорельефом.

Миф первый: блок можно не растачивать, а сразу отхонинговать в размер.

Расточка блока необходима, поскольку цилиндры могут быть изношенны неравномерно, да и блок в процессе длительной эксплуатации пусть немного, но деформируется. Более того, при изготовлении блока не всегда соблюдаются необходимые технологические требования, что приводит, например, к непараллельности осей цилиндров. Подобная картина, кстати, не только у блоков отечественных автомобилей, но и у известных иномарок.Таким образом, благодаря расточке цилиндра можно выправить геометрию самого «кривого» блока — сделать оси цилиндров взаимно параллельными. Кроме того, здесь же решается еще одна задача — оси цилиндров приводятся в перпендикулярное положение к оси постели коленчатого вала (образующее отверстий подшипников коленчатого вала).

Изначальная причина — качество самого чугуна, исходного материала. Я не делал ни металлографию, ни исследования химического состава, но о снижении качества могу судить по тому, как обрабатывается данный блок. При расточке двух-трех блоков 15-летней давности твердосплавный резец требует заточки после каждых 2–3 блоков. Блоки моложе 7 лет можно растачивать и смену, и две, и три, а инструмент при этом не испытывает никаких затруднений чугунина сейчас стала попроще, помягче. Налицо явное снижение ресурса блока и мотора в целом.

Миф второй: чем зазор меньше тем лучше.

При кажущейся простоте достичь хорошего результата удается далеко не всегда и очень часто по причине одного из самых устойчивых мифов «поршень должен опускаться в цилиндр с небольшим усилием, а вы расточили так, что он туда падает». Прочитаем, инструкцию по ремонту, там сказано, что при расточке необходимо обеспечить гарантированный зазор между юбкой поршня и стенкой цилиндра не менее 0.05 мм и скажите мне за что должен зацепится поршень? А на исправном оборудовании попасть в размер в 0.01 мм не составляет труда так, что претензии о проваленных размерах не обоснованы. Занижение монтажного зазора намного хуже, чем его увеличение. А прибавим к этому нестабильное качество поршней отечественного производства.

Отечественных производителей много, но проблемы у всех сходные. Первая — плохое качество материала. Практически всегда в сплаве повышенное содержание железа и низкое — кремния. Часто заготовки не проходят цикл термообработки — искусственного ста рения. В процессе эксплуатации такие поршни неизбежно подвергаются деформации, их «ведет». Следовательно, их ни в коем случае нельзя монтировать в цилиндры с минимально разрешенным зазором. И даже установка с монтажным зазором в 7–8 соток для многих отечественных поршней не гарантия от теплового прихвата, а клиент требует обеспечить плавное, беззазорное перемещение поршня в расточенном цилиндре. Вот и оказывается расточник между двух огней с одной стороны недовольный клиент, с другой, инструкция. Невдомек горе ремонтнику, что если расточник пойдет у него на поводу, то работать двигатель плохо, но недолго, но недолго, что необходимый зазор в цилиндре всё равно появится, но уже в результате износа и со значительным нарушением геометрии цилиндра, а возможно и с задирами, что отрицательно скажется на ресурсе. Все наверное слышали рассказы бывалых о том «как хорошо двигатель собрали целый час таскали машину чтобы крутится начал».

Наиболее типичная операция, выполняемая практически в любой мастерской – расточка цилиндра до следующего ремонтного размера поршня. Расточка блока под установку гильз – уже следующая по сложности операция, при этом необходимо обеспечить требуемый натяг при посадке гильзы не менее 0.04-0.05 мм и чистоту поверхности блока для лучшего теплоотвода, гильзу в блок необходимо садить при помощи жидкого азота, зазор в поршневой увеличить ещё на пару соток, а плоскость блока обработать на фрезерном или шлифовальном станке.

Миф третий: поверхность цилиндра после обработки должна быть гладкой и блестящей.

При ремонте деталей двигателя и, в частности, блока цилиндров нет неответственных операций, однако финишная обработка особенно важна. Хонингование является именно такой финишной операцией, от качества и точности которой во многом зависит ресурс работы двигателя. При ремонте блока цилиндров необходимо выдержать целый ряд допусков формы и расположения поверхностей. Расположение и прямолинейность осей цилиндра осуществляется с помощью расточки, а круглость, цилиндричность, формирование микрорельефа и обеспечение определенной структуры металла на его поверхности достигается только хонингованием.

Хонингование (англ. Honing) — отделочная обработка внутренних цилиндрических поверхностей деталей мелкозернистым абразивным инструментом в виде брусков, смонтированных на хонинговальной головке (хоне). Абразивные бруски прижимаются к обрабатываемой поверхности, а сама хонинговальная головка, закрепленная в шпинделе хонинговального станка, совершает вращательное и возвратно-поступательное движения.

При этом микропрофиль поверхности цилиндра, зависит от характеристик применяемых абразивных брусков и режимов хонингования, в том числе от частоты вращения хонголовки, скорости ее вертикальной подачи, давления брусков на стенки, а также свойств и количества смазки, подаваемой в зону резания.

После расточки для хонингования должно оставаться не меньше 0.08 мм в противном случае остается слой деформированного материала, который негативно сказывается на долговечности поршневой группы, многие расточники пренебрегают этим правилом в силу природной лени или незнания элементарной технологии обработки.

Бруски для хонигования бывают абразивные и алмазные, первых хватает на 30-40 блоков, работать с ними сложнее, но правильнее, алмаз практически вечен, но есть проблема.

Алмаз – мелкая и не очень острая частица, и когда эти частицы плотно друг с другом связаны, для обработки отверстия требуется очень большое давление. Из-за этого алмаз «рвет» поверхность, в зоне резания под воздействием высоких температур образуются твердые частицы которые изнашивают поршень и кольца, а выступающий на поверхность чугуна графит закатывается в глубь образуя так называемую жестяную рубашку, поэтому непосредственно после хонингования с поверхности нужно удалить остатки металла щеткой. По возможности надо использовать керамические бруски для хонингования, поскольку благодаря эффекту самозатачивания они производят нарезку чище, чем инструмент с алмазной кромкой. Если использовать абразивные (не алмазные) бруски, то в большинстве случаев, хонингование происходит в два этапа.

Большую часть припуска снимают брусками с относительно крупным абразивом. При этом цилиндр должен приобрести правильную форму. После такой обработки микрорельеф поверхности цилиндра представляет собой чередование высоких острых выступов и глубоких впадин. Съем металла при хонинговании не должен быть меньше чем глубина неровностей оставшихся от резца при растачивании. Согласно справочникам шероховатость поверхности после чистового растачивания составляет Ra, мкм 25 — 12.5 значит чтобы удалить следы обработки резцом а заодно и деформированный слой чугуна надо не менее 0.05 — 0.08 мм.

Обработку продолжают брусками с более мелким абразивом. Микрорельеф поверхности по завершении этапа представляет собой чередование впадин (причем глубина впадин тоже чередуется) и относительно «плоскости» выступов. Таким образом, достигается увеличение площади опорной поверхности цилиндра. Большое значение имеет угол под которым пересекаются риски на поверхности цилиндра он должен составлять Ð 30°-60° . В этих микровпадинах задерживается масло необходимое для смазки колец, а бывалый клиент поводив по цилиндру пальцем утверждает, что цилиндр должен быть гладким и блестящим, а вы мне его весь исцарапали.

И так, подведем итоги поверхность цилиндра после РАСТОЧКИ и хонингования абразивными брусками НЕ ДОЛЖНА БЫТЬ ГЛАДКОЙ и главное, ЗАЗОР ДОЛЖЕН БЫТЬ ДОСТАТОЧНЫМ для нормальной работы двигателя.

Картина, как видим, безрадостная — в основном для тех механиков, которые стремятся во что бы то ни стало сделать в цилиндрах минимально возможные зазоры. Такие специалисты предпочитают измерять зазоры «голыми руками», поэтому нормальный зазор воспринимают весьма своеобразно: «прослабили», поршень ведь «болтается»! А как же ему не болтаться? Ведь во всех точках на боковой поверхности поршня, кроме, разумеется, тех мест, где его размер максимален, зазор за счет овальности и бочкообразности поршня будет больше номинального. Причем на верхней части, в зоне канавок под кольца, а также в направлении оси пальца, зазор между поршнем и цилиндром превышает номинальный в 10-15 раз!

Завершающей операция промывка блока от стружки и остатков абразива. Забудьте о бензине и керосине, промывать следует горячим раствором соды, иначе удалить абразив из поверхности цилиндра невозможно и он будет медленно, но верно изнашивать поршень и кольца. После промывки продуть каналы смазки и охлаждения и можно собирать двигатель.

НАШИ ПРЕИМУЩЕСТВА

| СОВРЕМЕННОЕ ОБОРУДОВАНИЕ | |

| Все работы выполняются на дорогом специализированном оборудовании, которое не допускает ошибок | |

| ВЫГОДНЫЕ ЦЕНЫ | |

| Мы предлагаем доступные цены для всех владельцев авто и СТО, поэтому наши услуги востребованы. | |

| ОГРОМНЫЙ ОПЫТ | |

| За время работы нашей фирмы, мастера осуществили починку более тысячи блоков цилиндров. | |

При помощи чего проводится расточка

Расточка и хонинговка проводятся при помощи разных станков. Для каждого такого спецоборудования требуется свой специалист, который научен, проводить расточку моторов. Итак, рассмотрим несколько вариантов расточных механизмов для автомобильных блоков цилиндров.

Пожалуй, самые распространенными являются вертикально-расточные станки для расточки блока цилиндров. Популярными они сталь, за счет того, что простые в работе и обслуживании, а также стоимость относительно других довольно низкая. Для примера приведем станок 2Е78П и его конструкцию.

- Шпиндель 0,48 мм — 2Е78П.71.000

- Шпиндель 0,78 мм — 2Е78П.72.000

- Шпиндель 0,120 мм — 2Е78П.73.000

- Шпиндель универсальный — 2Е78П.74.000

- Шпиндель специальный — 2Е78П.75.000

- Пульт управления — 2Е78П.83.000

- Электроаппаратура панели — 2Е78П.81.000

- Колонна — 2Е78П.30.000

- Стол — 2Е78П.40.000

- Основание 2Е78П.10.000

- Отсчетное устройство — 2Е78П.40.020

- Коробка скоростей и подач — 2Е78П.50.000

- Шпиндельная бабка — 2Е78П.23.000

- Электрооборудование сценка — 2Е78П.80.000

- Панель пульта — 2Е78П.82.000

- Пульт управления — 2Е78ПН.83.000

- Электроаппаратура панели — 2Е78ПН.81.000

- Основание — 2Е78ПН.10.000

- Электрооборудование станка — 2Е78ПН.80.000

- Панель пульта — 2Е78ПН.82.000

Следующим вариантом является — координатно-расточные станки. Эти стенды считаются точным оборудованием, что позволяет достаточно точно провести операции по растачиванию главного силового агрегата автомобиля.

Для наглядного примера возьмем стенд 2Л450АФ4.

- I — станина

- II — стойка

- III — блок направляющих

- IV — шпиндельная коробка

- V — шпиндель

- VI — пульт управления

- VII — стол и салазки

- VIII — механизм предварительного набора координат

- IX — привод перемещения стола

- X — привод перемещения салазок

- XI — коробка скоростей

Последняя группа станков для расточки блока цилиндров — горизонтально-расточные. Это самый дорогой вариант, который представляет собой возможность растачивать двигатель не только горизонтально, но и вертикально. Так, В этом случае можно даже проводить процесс шлифовки поверхности блока. Ярким представителем данной категории является — AMC-SCHOU L 2500.

| ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ | Станок L 2500 V | |

| Максимальная длина блока | мм | 2540 |

| Максимальное расстояние от встроенных параллелей до борштанги | мм | 850 |

| Шпиндельные скорости | об/мин | 750 |

| Быстрая подача в обе стороны | мм/мин | 1000 |

| Переменная подача в обе стороны | мм/мин | 1000 |

| Скоростная подача в обе стороны | мм/мин | 1000 |

| Максимальный ход борштанги | мм | 680 |

| Двигатели станка | ||

| Шпиндельный двигатель | кВт | 1.5 |

| Двигатель подачи шпинделя | кВт | 0.37 |

| Размеры | ||

| Высота | мм | 2200 |

| Полная длина | мм | 5100 |

| Полная ширина | мм | 800 |

| Требуемое рабочее место | мм | 7600×800 |

| Вес NETTO приблизительно. | кг | 2700 |

| Вес с упаковкой приблизительно (деревянная паллета) | кг | 3140 |

| Объем упаковки | куб.м | 12.82 |

Ремонт коленвала

Ремонт или замена коленчатого вала — процесс трудоемкий. Как правило, он требует практически полной разборки двигателя, осмотра и дефектовки всех его узлов и механизмов. Коленчатый вал снимают и измеряют осевые биения. В случае допустимой выработки поверхности шеек и шатунов коленчатого вала пришлифовывают под ремонтные размеры подшипников. Постель с выработкой тоже подлежит механической обработке с «одной установкой» на специальном станке. Расточка коленвала позволяет установить вкладыш следующего ремонтного размера.

Проточка постели коленчатого вала

Шлифовка коленчатого вала

Размеры шеек имеют ремонтные допуски. Простая шлифовка коленвала не поможет в случае, если износ или повреждения слишком сильные. Коленчатый вал — деталь недешевая, а если речь идет, например, о крупногабаритной сельхозтехнике, сумма будет внушительной. Даже сильно изношенные поверхности трения можно восстановить. Толщина выработки компенсируется с помощью наплавки электросваркой под флюсом, плазменного напыления твердых сплавов, газотермичекого напыления и др. Затем коленвал шлифуется, «доводится» до необходимых ремонтных размеров. Это технологически сложный процесс, его лучше доверить специалистам.

Автоматизированное газо-термическое напыление шеек и балансиров коленчатого вала

Качественно выполненное восстановление и шлифовка коленвала может обеспечить 100% ресурса его работы. Следует учитывать, что с увеличением ремонтного размера коленчатый вал может сместиться со своего заводского посадочного места. Потребуется точная установка коленвала с подборкой вкладышей. Коленвал с критическими повреждениями или осевым искривлением придется поменять.

Как проверить коленвал? Опытные автомобилисты могут определить характерный стук коленчатого вала на слух, используя медицинский стетоскоп. При плановых ТО можно снять поддон, визуально осмотреть коленчатый вал на предмет трещин и сколов и с помощью щупа выполнить контроль зазоров между полукольцами.

Замер осевых смещений коленвала с помощью щупа

Комплект измерительных стальных пластин щупов

Повышенное содержание металлической стружки в фильтре и поддоне указывает на износ пар трения. В таких случаях нужно срочно найти причину образования такой стружки.

Диаметр шеек коленвала можно измерить обычным микрометром. Параметры разбалансировки, биений и осевых люфтов коленчатых валов определяют с помощью специальных индикаторов. Для этого нужно либо разместить вал на специальный стенд или станок, либо установить индикатор с магнитным штативом на блок двигателя. Замер выполняется при вращении.

Это интересно: Датчик ДПКВ в системе электронного распределения впрыска

Стенд с установленным индикатором часового типа для замера биений коленчатого вала

Индикатор часового типа, установленный на блок двигателя

Для определения зазора между шейками коленчатого вала и подшипниками применяют калиброванную пластиковую проволоку и бумажный шаблон со специальной шкалой. Способ довольно прост и доступен. Кусочек проволоки устанавливают на обезжиренную поверхность шейки коленчатого вала. Для ее фиксации можно применить небольшое количество густой смазки. Затем шейка накрывается подшипником и крышкой. Крышки обтягиваются, проволока внутри раздавливается на плоскости шейки (резьбовые соединения нужно затягивать динамометрическим ключом). Болты раскручивают и снимают крышку. Далее остается измерить ширину расплющенной полоски шаблоном. Значение будет соответствовать достаточно точному значению зазора.

Измерение зазоров между шейкой и подшипником с помощью калиброванной проволоки и шаблона

Замена коленвала

Итак, как снять коленвал? Для этого потребуется полная разборка двигателя. Для замены необходимо:

- стандартный набор инструментов;

- динамометрический ключ;

- фиксатор коленвала MR 1-233.

Снятие коленвала возможно выполнить после демонтажа двигателя и установки его на ремонтный стенд, узлов ГРМ, оборудования двигателя, ГБЦ, шатунов и поршней.

Схема сборки и установки в блок двигателя коленчатого вала Skoda OCTAVIA TDI 1996-2002 г.в 1,9,1315,17 — болты крепежные, 3 — фланец, передний прижимной, 4 — вкладыш подшипника, 5 — звездочка цепной передачи, 6 — коленчатый вал, 7 — вкладыш подшипника, 8 — полукольца коленвала, 10 — крышка подшипника, 11 — установочный штифт, 12 — колесо датчика, 2 — уплотнительное кольцо (сальник), 14 — маховик и ведущий диск, 16 — промежуточная пластина, 18 — уплотнительная прокладка (с сальником).

Неисправности коленчатых валов

Рассмотрим типичные неисправности коленчатых валов:

- течи сальников коленчатого вала;

- «масляное голодание» рабочих поверхностей;

- механические повреждения коленчатых валов;

- естественный физический износ;

- ненормальный повышенный физический износ.

Как правило, первое, с чем сталкиваются автомобилисты, — это течь масла из-под резиновых уплотнений (сальников коленвала). Это широко распространенная проблема на двигателях с пробегом. Подтекающий сальник требует замены. В некоторых случаях замена масла на более вязкое поможет остановить течь на какое-то время.

Сальник коленвала требующий замены

Это интересно: Механическая коробка передач, принцип работы

Для коленчатых валов, как и для других деталей двигателя, наиболее опасно «масляное голодание». Причиной может быть поломка маслонасоса, забитый канал подачи масла, низкий уровень масла в двигателе. Это приводит к повышенному трению подшипников, нагреванию элементов. Дальнейшая эксплуатация двигателя в таком режиме приведет к его перегреву, полному заклиниванию и к капитальному ремонту. «Клин» на ходу может привести к критическим повреждениям вала или других узлов двигателя.

Вода и топливо попадая в масло меняют его хим. состав и степень вязкости. Причиной может быть значительный износ цилиндропоршневой группы, нарушенная структура прокладок, микротрещины в блоке двигателя или ГБЦ.

Повреждения шейки шатуна по причине отсутствия смазки