Раскоксовка двигателя — 10 мифов о процедуре

Жизнь автомобиля с человеческой не сравнить. Простая арифметика: на холостом ходу дизельный двигатель совершает минимум 600 оборотов в минуту – то есть, 10 в секунду. При этом поршень «ходит» 20 раз. Нажимаем на газ – число оборотов переваливает за тысячу. Прибавьте сюда постоянное действие высоких температур либо холод при запуске зимой… Человеку такой экстрим даже не снился! Поэтому забывать о такой процедуре, как раскоксовка двигателя с помощью препаратов LAVR ML202 или ML203 NOVATOR — это настоящее преступление.

История вопроса

Когда в СССР автомобили только появились, все знали, что периодически нужно очищать поршневые кольца от загрязнений.

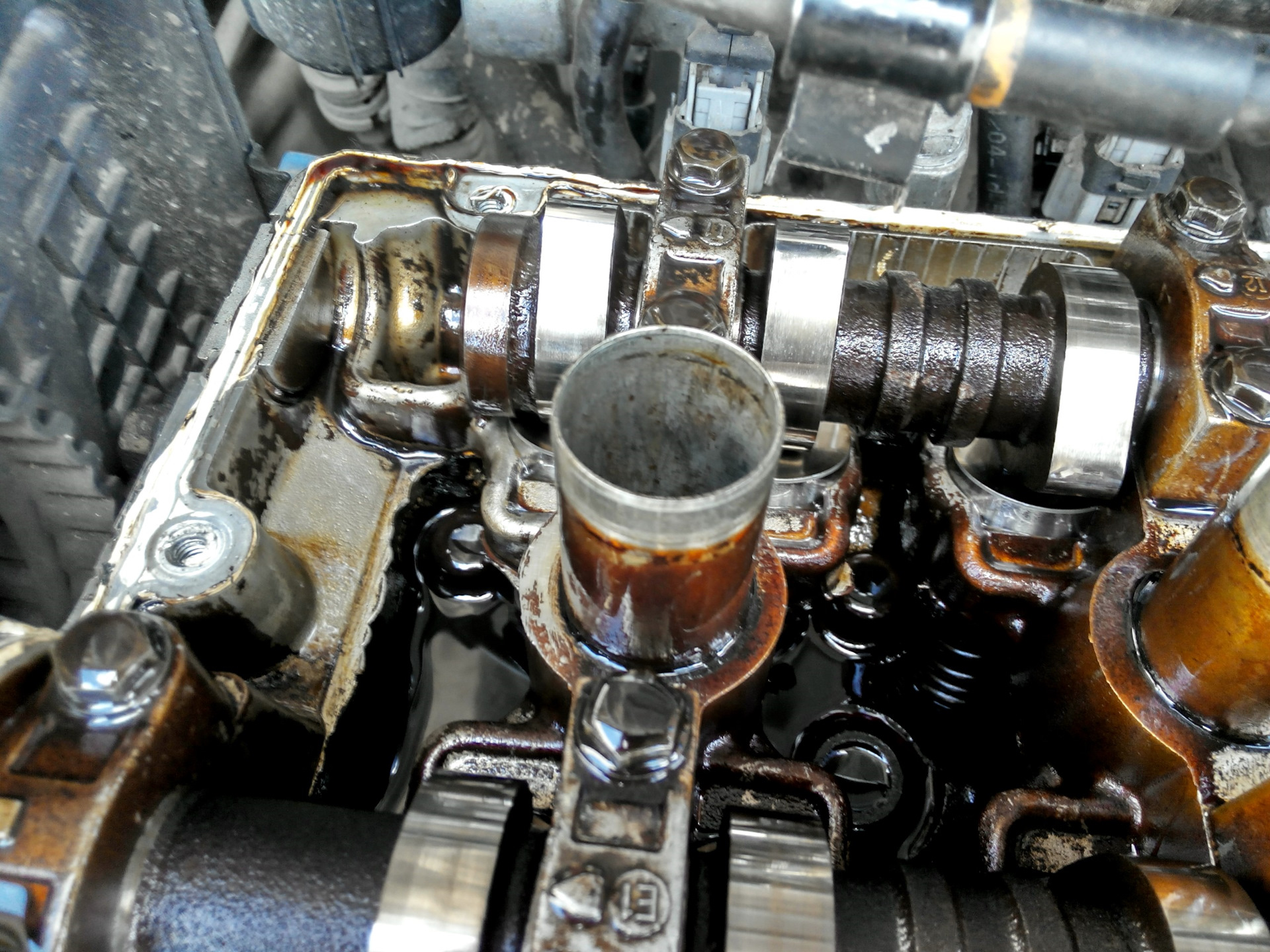

Масло тоже было так себе или даже хуже. Что же происходило с ним в двигателе? Оно окислялось на стенках цилиндров, становясь пленкой, а затем попадало в канавки поршней. Также в процессе горения топлива образовывалась сажа, которая перемешивалась с масляной пленкой. Со временем все это превращалось в единый монолит — стойкие твердые отложения, которые блокировали работу поршневых колец.

С загрязнениями советские автомобилисты боролись всеми доступными на то время способами: заливали двигатель керосином на ночь, позже стали добавлять растворители. Отчаянных автолюбителей не останавливал ни риск остаться вообще без машины, ни практически нулевая эффективность таких составов. Впрочем, сейчас владельцы «железных коней» тоже любят экспериментировать в ущерб себе. А некоторые вообще про раскоксовку двигателя забыли – расслабились, полагаясь на присадки в современных маслах и условно высокие стандарты топлива.

С тех времен современная автохимия, например, наши препараты ML202 — ML203 NOVATOR шагнули далеко вперед. Однако, она все-таки не всесильна, как думают некоторые. Поэтому мы решили развенчать самые популярные мифы о раскоксовке двигателя.

МИФ 1. СОВРЕМЕННЫМ ДВИГАТЕЛЯМ РАСКОКСОВКА НЕ НУЖНА

Ничего подобного! Конечно, за 10-15 лет ситуация с топливом или маслом изменилась в лучшую сторону. В советское время без паяльной лампы зимой вообще было невозможно завестись (умолчим о том, насколько было опасно подогревать таким образом поддон системы смазки: малейший подтек оставит от «Жигуля» горелые ножки да рожки), а сейчас легкий холодный запуск – нечто само собой разумеющееся.

Несмотря на это, проблема закоксовывания никуда не ушла, она даже усугубилась. Спасибо прогрессу: технологии совершеннее, зазоры между поршневыми кольцами и канавками меньше, система уязвимее. Даже тонкий слой отложений приводит к тому, что работа двигателя нарушается. Со временем отложений становится больше, проблемы становятся серьезнее – падение компрессии, калильное зажигание, детонация, ускоренный износ, а затем серьезная поломка. Не желаете раскошеливаться на капремонт – помните о раскоксовке двигателя.

МИФ 2. РАСКОКСОВКА ДВИГАТЕЛЯ – ЭТО УНИВЕРСАЛЬНОЕ ЛЕКАРСТВО ОТ ВСЕХ НАПАСТЕЙ

Спору нет, препараты LAVR практически легендарны. Но до «живой воды» из народных сказок им далеко. Раскоксовка двигателя – прежде всего ремонтно-профилактическая операция. Как осмотр у врача-гигиениста, если уж проводить параллели с медициной. Если есть проблемы с чистотой цилиндров, ML202 и 203 их устранят. Но если двигатель сильно изношен, никакая раскоксовка уже не поможет — только переборка и замена деталей.

МИФ 3. ПРОЦЕДУРА РАСКОКСОВКИ ДЛЯ ВСЕХ ДВИГАТЕЛЕЙ ОДИНАКОВА

Принцип един для всех моторов. Однако двигатели бывают разные – рядные, оппозитные, V-образные… Для каждого есть свои нюансы. Если сильно сомневаетесь, уточните их у наших экспертов по телефону или по электронной почте. Но общее правило одно: если у двигателя цилиндры под наклоном, лучше заливать больше жидкости. Подробно о раскоксовке оппозитных и V-образных двигателей, читайте здесь.

МИФ 4. Я ПОСТОЯННО ПОЛЬЗУЮСЬ ПРИСАДКАМИ В БЕНЗИН И ДЕЛАЮ ПРОМЫВКУ ФОРСУНОК ЖИДКОСТЬЮ С РАСКОКСОВЫВАЮЩИМ ЭФФЕКТОМ. ДЕЛАТЬ ЕЩЕ И РАСКОКСОВКУ НИ К ЧЕМУ

Наиболее эффективно удалить отложения можно «методом погружения» — то есть, заливая раскоксовывающий состав непосредственно в цилиндры. Так что одно другому не мешает. Но при этом возникают нюансы: подлезть к технологическим отверстиям порой непросто – нужны специальные инструменты и комфортные условия. На улице, под дождем или снегопадом, эту процедуру лучше не проводить. Именно поэтому мы советуем совместить раскоксовку двигателя с плановой заменой масла или свечей.

Именно поэтому мы советуем совместить раскоксовку двигателя с плановой заменой масла или свечей.

МИФ 5. ЧЕМ БОЛЬШЕ ЖИДКОСТИ ДЛЯ РАСКОКСОВКИ, ТЕМ ЛУЧШЕ ОЧИЩАЮТСЯ ЦИЛИНДРЫ

Жидкости должно быть достаточно для того, чтобы поршни были ею хорошо смочены. Объем препаратов рассчитан таким образом, чтобы жидкости для раскоксовки хватило для обработки всех цилиндров. 50-60 мл сверх требуемого количества двигателю не повредят, но заливать препарат ведрами тоже не стоит.

МИФ 6. РАСКОКСОВЫВАЮЩАЯ ЖИДКОСТЬ ДОЛЖНА ЧИСТИТЬ ДОБЕЛА

Наши препараты – для тех, у кого степень закоксовывания цилиндров средняя и выше. Часто бывает, что в старых двигателях отложения «держат» детали, как цементный раствор скрепляет кирпичи. Поэтому чистить добела такие системы не рекомендуется. К тому же, слишком едкие растворы могут повредить детали двигателя. Однако, наши составы гораздо сильнее многих аналогов или традиционных растворителей.

МИФ 7. ПОСЛЕ РАСКОКСОВКИ ДВИГАТЕЛЯ МАШИНА ВСЕГДА СИЛЬНО ДЫМИТ

ПОСЛЕ РАСКОКСОВКИ ДВИГАТЕЛЯ МАШИНА ВСЕГДА СИЛЬНО ДЫМИТ

Машина будет дымить в любом случае, но не всегда сильно. На поршне есть технологические выемки, которые задерживают жидкость. Кроме того, отложения пропитываются парами препарата и разбухают, не позволяя жидкости просачиваться дальше. Эти излишки препарата начинают сгорать при запуске двигателя после процедуры, превращаясь в белый дым из выхлопной трубы.

Чтобы дыма было меньше, мы рекомендуем удалять жидкость, оставшуюся в цилиндрах. Сделать это можно с помощью трубки со шприцем, которые идут в комплекте с препаратом для раскоксовки. Если необходимо, ее можно удлинить любой пластиковой трубкой. Если оставить жидкость в системе, запуск может быть затрудненным, а густой белый дым будет идти дольше. За катализатор переживать не стоит – препарат выгорает постепенно и без вреда для него.

За катализатор переживать не стоит – препарат выгорает постепенно и без вреда для него.

МИФ 8. ПОСЛЕ РАСКОКСОВКИ МОЖНО ДОЕХАТЬ ДО АВТОСЕРВИСА И УЖЕ ТАМ ЗАМЕНИТЬ МАСЛО

В принципе, можно. Но однозначный ответ на этот вопрос зависит от того, сколько масла у вас в системе, какого оно качества, сколько ехать до автосервиса, на какой скорости, какой будет нагрузка на автомобиль и т.д., и т.п. Поэтому мы рекомендуем менять масло, не отходя от кассы – то есть, сразу после раскоксовки, а не пускаться в рискованные вояжи.

МИФ 9. ПОСЛЕ РАСКОКСОВКИ БУДЕТ ТОЛЬКО ХУЖЕ, ПОТОМУ ЧТО УПАДЕТ КОМПРЕССИЯ В ЦИЛИНДРАХ

Как правило, старые двигатели буквально зарастают отложениями. Из-за этого поршни и кольца сильно изнашиваются. Если провести на таком автомобиле раскоксовку, то выяснится, что за годы эксплуатации детали изрядно износились. Поэтому и падает компрессия, а запуск становится затрудненным. Если обработка двигателя препаратами LAVR ML202 — ML203 NOVATOR прошла без хороших результатов, значит, двигателю пора на переборку.

МИФ 10. ПОСЛЕ РАСКОКСОВКИ ДВИГАТЕЛЬ НЕ ЗАПУСТИТСЯ

Во время раскоксовки двигателя цилиндры смачиваются жидкостью. Если их как следует не просушить, мотор может запуститься лишь после нескольких попыток. Поэтому после процедуры рекомендуется протереть насухо свечи и удалить излишки препарата из цилиндров.

А иногда дело совсем не в процедуре раскоксовки. Случается, что раскоксовку провели с помощью нашего препарата по всем правилам. Но автомобиль так и не запускается. Оказывается, на авто перепутаны местами высоковольтные катушки. Если вернуть их на свои места, двигатель запустится с пол-оборота!

Именно поэтому мы настаиваем на том, что следовать инструкции нужно неукоснительно. Да и фраза о том, что решившийся на процедуру раскоксовки автомобилист должен обладать элементарными навыками в обслуживании двигателя, тоже на коробке красуется неспроста. Так что будьте внимательны, следуйте рекомендациям специалистов — тогда ваш двигатель обрадует вас тихой и безукоризненной работой!

Купить раскоксовку можете по ссылкам: LAVR ML202 и ML203 NOVATOR.

ТАКЖЕ РЕКОМЕНДУЕМ ПРОЧИТАТЬ:

Какие отличия между раскоксовками ML203 NOVATOR и ML202

Раскоксовывание двигателя: пример на Hyundai Elantra 1,6

Раскоксовывание V-образных и оппозитных двигателей

Раскоксовка двигателя — без замены масла!!! ПРОСТО И ДОСТУПНО!

Раскоксовка двигателя — удаление нагара с поршневых и маслосьемных колец, чтобы они обрели «подвижность», тем самым устраняя увеличивающийся «масложор». Способы ее проведения сильно зависят от качества автохимии и устройства двигателя. В большинстве случаев после раскоксовки требуется поменять масло в двигателе, а зачастую требуется предварительно очистить крышку картера от краски (из-за реагентов раскоксовки она может отслоиться и забить решетку маслоприемника). В этой статье описаны разные варианты раскоксовки поршневых колец с заменой и

Масложор не зависит от пробега двигателя, а больше от манеры езды, и используемых моторного масла и топлива. Раскоксовка колец эффективнее всего именно как профилактика двигателя, проводимая периодически как ТО. Она на 100% устраняет «жор» масла, если он не более 0,5 л на 1000 км пробега, т.к. маслосъемные и компрессионные кольца еще не стерлись об стенки гильзы цилиндров. При более сильном расходе масла на угар можно не достичь желаемого результата.

Раскоксовка колец эффективнее всего именно как профилактика двигателя, проводимая периодически как ТО. Она на 100% устраняет «жор» масла, если он не более 0,5 л на 1000 км пробега, т.к. маслосъемные и компрессионные кольца еще не стерлись об стенки гильзы цилиндров. При более сильном расходе масла на угар можно не достичь желаемого результата.

СПОСОБЫ РАСКОКСОВКИ ПОРШНЕВЫХ КОЛЕЦ

Все способы раскоксовки поршневых колец двигателя можно разделить на 3 вида: «мягкая» раскоксовка, «жесткая» и в движении.

«Мягкая» раскоксовка двигателяМягкая раскоксовка поршневых колец — очистка поршневой группы от нагара через масляную систему двигателя. Раскоксователь (обычно это «промывка масляной системы с эффектом раскоксовки колец») заливается в моторное масло за 100-200 км до его замены, и до самой смены масла двигатель нужно эксплуатировать в щадящем режиме, избегая эксплуатации на максимальных оборотах. Состав «мягкой раскоксовки» должен размывать нагар с маслосъемных колец (которые чаще всего подвержены «залеганию» или коксованию) и поршневых канавок.

Главный минус таких «мягких» раскоксовок: с их помощью не получается очистить от нагара ни камеру сгорания, ни клапана двигателя. В основном это — традиционные промывочные жидкости масляной системы двигателя (5 или 7-минутки), с добавлением чистящих компонентов для удаления нагара. Такой метод можно применять не в клинических случаях загрязнения двигателя, а как профилактику, при каждой замене масла.

Раскоксовка димексидом

В последнее время популярна раскоксовка двигателя димексидом. В основном за счет возможности приобрести препарат в любом уголке России, а также хорошем растворения нагара в масляной системе двигателя. В масляную горловину заливают димексид из расчета 100 мл на 1 литр масла в двигателе. Минусов у этого способа раскоксовки три: обязательно нужно очистить поддон от краски, чтобы не забило сетку маслозаборника (краска отслаивается с поверхности поддона и попав на сетку маслозаборника, перекрывает подачу масла в насос, т.к. основное свойство димексида проникновение под поверхность кожи). Требуется хорошо промыть маслосистему (обычно 2 раза промывочным маслом) после слива димескида со старым маслом. Димексид хорошо очищает кольца, но нагар не полностью растворяется в масле, а кусочками отслаивается от стенок деталей двигателя и может забить маслоканалы в коленвале и шатунах.

Требуется хорошо промыть маслосистему (обычно 2 раза промывочным маслом) после слива димескида со старым маслом. Димексид хорошо очищает кольца, но нагар не полностью растворяется в масле, а кусочками отслаивается от стенок деталей двигателя и может забить маслоканалы в коленвале и шатунах.

Может по такому же принципу работает РАСКОКСОЙЛ ВАЛЕРА, т.к. его производитель не рекомендует долгое нахождение в масле этого реактива, опасаясь за отслаивание краски с поддона.

К «мягкой» очистке колец от нагара можно отнести и нашу присадку в масло АКТИВНУЮ ЗАЩИТУ ЭДИАЛ. Ее добавление в масло двигателя позволяет хорошо очистить кольца и канавки поршня от нагара и лаков (не хуже ДИМЕКСИДА), обычно изменения, от применения присадки, становятся заметны через 10-15 минут на холостом ходу и проезде до 50 км. Основное отличие ее от других «мягких» конкурентов: НЕ НАДО МЕНЯТЬ МАСЛО после применения (замена масла в двигателе производится планово). Наша присадка заливается как в «свежее» так и в «старое» масло и на ней катаются до конца срока службы масла. Желательно, чтобы автомобиль еще проехал на этом масле хотя бы 300 км, чтобы присадка сработала в полную силу. Нагар полностью расщепляется на молекулы и не забивает масляные каналы в колевале.

Желательно, чтобы автомобиль еще проехал на этом масле хотя бы 300 км, чтобы присадка сработала в полную силу. Нагар полностью расщепляется на молекулы и не забивает масляные каналы в колевале.

Ее дополнительным плюсом служит последующая защита пар трения от износа и усиление сопротивляемости масла на истирание.

Жесткая раскоксовка колец (старый «дедовский метод») более распространена. Суть этого способа раскоксовки довольно проста: в камеру сгорания через форсуночные или свечные отверстия заливается агрессивная жидкость которая размягчает и растворяет нагар в канавках и на днище поршня.

СПОСОБ ПРИМЕНЕНИЯ: автомобиль ставится горизонтально, двигатель прогревается до рабочей температуры, после чего отключают зажигание и выкручивают свечи или снимают форсунки. Поворачивая коленчатый вал, с помощью проволоки или отвертки выставляют поршни в положение близкое к среднему. В каждый цилиндр заливается антикокс (ЛАВР, МИЦУБИСИ ШУМА, ГРИНОЛ, ДИМЕКСИД, ХАДО или ВАЛЕРА) и оставляется там на определенное время – от 20 минут до 12 часов для размягчения нагара (в зависимости от производителя таких препаратов). Прогреть двигатель нужно для усиления процедуры, создается эффект «паровой бани», так нагар лучше «откисает» и размягчается.

Прогреть двигатель нужно для усиления процедуры, создается эффект «паровой бани», так нагар лучше «откисает» и размягчается.

Свечные колодцы при такой раскоксовке закрывают, слегка наживив свечи, чтобы двигатель быстро не остыл, и отключают зажигание. После прохождения определенного времени выкручиваются наживленные свечи зажигания, и путем прокрутки коленвала стартером из камеры сгорания удаляется вся очищающая жидкость, часто применяя для этого шприц с трубочкой. Это та, что не просочилась через поршневые колечки в картер. Свечные отверстия накрывают ветошью, чтобы грязь сильно не разлеталась из отверстий и не заляпала все подкапотное пространство. Затем закручивают свечи, заводят двигатель и дают ему поработать на переменных оборотах или проезжают около 50 км. Далее самое главное: требуется ОБЯЗАТЕЛЬНО сменить масло и свечи.

Хотя в последнее время некоторые производители уже не настаивают на замене свечей зажигания.

Данная методика сегодня довольно активно применяется как на СТО, так и автовладельцами самостоятельно.

В последнее время популярна МИЦУБИСИ ШУМА, т.к. она не опускается вниз при впрыскивании в камеру сгорания, а пенясь заполняет весь ее объем и чистит всю камеру сгорания, включая верхнюю ее часть и клапана. По такому же принципу работает ВАЛЕРА от ВМПАВТО и ЛАВР.

Минусы «жесткой» раскоксовкиЭффективность этого способа зависит от качества используемого антикокса (в советское время обычно применялся ацетон или смесь керосина с ацетоном в одинаковых пропорциях), а также от типа обслуживаемого двигателя. Часто удается убрать только нагар на который попала жижа чистящего сольвента (т.е. верх поршня и кольца), а стенки камеры сгорания и клапана почти не очищаются.

Такая химия довольно токсична и применяя ее в гараже можно отравиться ядовитыми парами. В зимнее время, на качество растворения нагара сильно влияет быстрое остывание двигателя, да и на морозе выкручивать свечи или снимать форсунки занятие не из приятных.

Непонятно сколько надо заливать по количеству сольвента в каждый цилиндр для наибольшего достижения результата, т. к. двигатели разные, разные объемы камеры сгорания и диаметры поршней, а инструкция по применению для всех двигателей одинакова (у 2,5л двигателя и у двигателя объемом 1,3л одинаковое количество поршней). Нальешь много, есть вероятность, что в масло просочится большое количество препарата и разрушит резиновые уплотнения, нальешь мало, можно толком ничего не почистить.

к. двигатели разные, разные объемы камеры сгорания и диаметры поршней, а инструкция по применению для всех двигателей одинакова (у 2,5л двигателя и у двигателя объемом 1,3л одинаковое количество поршней). Нальешь много, есть вероятность, что в масло просочится большое количество препарата и разрушит резиновые уплотнения, нальешь мало, можно толком ничего не почистить.

Особенности раскоксовки ГРИНОЛ

Особенно разрушительное действие у раскоксовки ГРИНОЛ. Уже через час после заливки в камеру сгорания она просачивается через колечки в картер и начинает отслаивать краску с поддона. Поэтому эту раскоксовку лучше всего применять для очистки деталей от нагара уже разобранного двигателя, опуская детали в ванну с ГРИНОЛОМ, тут ей нет конкуренции. К стати, сами разработчики этой раскоксовки показывают ролики именно с очисткой поршней со снятием с двигателя.

Часто после заливки в камеру сгорания раскоксовка быстро просачивается в картер двигателя (через замки колец) и не выполняет своих функций по очистке поршневых канавок и дренажных отверстий, не говоря уже о стенках камеры сгорания.

Довольно тяжело самостоятельно выставить поршни в среднее положение, для этой операции потребуется как минимум один помощник. Если автомобиль с АКПП (его взад-вперед не по толкаешь), значит для проведения раскоксовки потребуется подъемник или домкрат, чтобы поднять ведущие колеса.

Раскоксовка оппозитного двигателя

Конструкция двигателя сильно влияет на проведение очистки от нагара. Допустим надо раскоксовать автомобиль SUBARU с оппозитным двигателем: подняв капот, непонятно где вообще там находятся свечи зажигания, а надо еще добраться до них, выкрутить и попытаться залить антикокс в камеру сгорания. Оппозитные двигатели располагаются горизонтально и антикокс вытечет из камеры сгорания, пока будете вворачивать свечи на место. Выставить поршни в среднее положение на оппозитном двигателе вовсе проблематично, плюс раскоксовка будет очищать только нижнюю половинку камеры сгорания, и соответственно нижний сегмент колец. Хоть и создается эффект «паровой бани», но лучше все же когда нагар полностью залит реагентом, чем разложение его под паром.

Раскоксовка V-образного двигателя

Тоже самое можно сказать про V-образные двигатели, где доступ к свечам или форсункам затрудняют еще и навесные агрегаты. Плюс поршни под наклоном, раскоксовка будет неравномерно воздействовать на нагар, значит потребуется больше препарата для растворения нагара. Очистка колец таким методом дизелей вообще штука проблематичная. Сначала нужно добраться до форсунок (те же навесные агрегаты), потом снять их, а это зачастую требует специальных съемников или форсуночных ключей. После снятия форсунок следует поменять медные уплотнительные шайбы (для повторного использования они уже не подходят), которые надо предварительно купить, а это поездка в специализированный магазин, где они не всегда есть в наличии.

Еще одна проблема — образование задиров на гильзе. При «жесткой» раскоксовке двигателя от нагара происходит вымывание масла со стенки цилиндра чистящим реагентом и первый запуск двигателя осуществляется «по сухому» т.е. кольца трутся по гильзе без масла, что приводит к дополнительным задирам на гильзе и резкому износу поршневых колец.

Обязательно потребуется замена масла в двигателе, т.к. часть препарата через кольца проникает в картер и смешивается с маслом, что меняет его свойства и будет отрицательно воздействовать на резиновые уплотнения и сальники. Обычно подлежат замене и свечи зажигания.

Раскоксовка колец через топливо

Раскоксовка двигателя через топливо — выжигание нагара в процессе движения. Это самый простой по проведению, но не менее эффективный способ борьбы с нагаром. Суть метода — применение специальных присадок в топливо для борьбы с нагаром в камере сгорания. Тут наш РАСКОКСОВАТЕЛЬ ЭДИАЛ . Почистить двигатель используя нашу присадку это самый простой, не трудоемкий и бюджетный способ. Для его осуществления НЕ ТРЕБУЮТСЯ специальные навыки, инструмент и куча времени для снятия и установки свеч или форсунок. По времени введения препарата вы потратите не больше минуты.

Раскоксовка ЭДИАЛ заливается в бак автомобиля и вместе с топливом попадает в камеру сгорания. На работающем двигателе частицы присадки (попадая с топливом в камеру сгорания) проникают в толщу нагара и лаковых отложений и полностью выжигают их, а остатки удаляются через выхлопную систему. Существенное отличие нашего метода очистки двигателя от других, также и в том, что выжигание нагара происходит быстрее при повышенной нагрузке и скоростях. Т.е. эксплуатация автомобиля осуществляется без ограничений по нагрузке, в привычной манере езды, а езда по трассе значительно помогает очистке от нагара.

Существенное отличие нашего метода очистки двигателя от других, также и в том, что выжигание нагара происходит быстрее при повышенной нагрузке и скоростях. Т.е. эксплуатация автомобиля осуществляется без ограничений по нагрузке, в привычной манере езды, а езда по трассе значительно помогает очистке от нагара.

Раскоксовка маслосъемных колец

Самая проблемная зона в поршневых кольцах — маслосъемные кольца. Единственный эффективный способ их очистить это увеличение времени воздействия на нагар. Тут эффективнее всего одновременно применить 2 присадки: АКТИВНУЮ ЗАЩИТУ в масло двигателя и РАСКОКСОВКУ ЭДИАЛ в топливо автомобиля. Наши препараты будут мягко очищать поршневые канавки от нагара, освобождая кольца. Если кольца не «оживут»сразу, то на протяжении пробега до 300 км «жор» масла резко упадет или совсем прекратится.

Если расход масла на угар составлял около 1 литра на 1000 км пробега, то 100% достижения результата может не получиться, т. к. (по статистике) маслосъемные кольца могут быть просто стерты. Так же VAG-овские двигатели TSI тяжелее поддаются раскоксовке (плохо очищаются дренажные отверстия для слива масла с канавки поршня в картер. Особенно турбовые Фольсвагены (1,8л) этим страдают. Тут можно посоветовать несколько раз применить комплекс или после нашего комплекса в масло и топливо применить «жесткую» раскоксовку (ШУМУ) и заменить масло в двигателе. Это должно помочь.

к. (по статистике) маслосъемные кольца могут быть просто стерты. Так же VAG-овские двигатели TSI тяжелее поддаются раскоксовке (плохо очищаются дренажные отверстия для слива масла с канавки поршня в картер. Особенно турбовые Фольсвагены (1,8л) этим страдают. Тут можно посоветовать несколько раз применить комплекс или после нашего комплекса в масло и топливо применить «жесткую» раскоксовку (ШУМУ) и заменить масло в двигателе. Это должно помочь.

Раскоксовка клапанов

Если авто эксплуатируется в основном в городских условиях (низкие обороты и частая работа на холостом ходу), то клапана довольно быстро обрастают нагаром. Наша раскоксовка в топливо ЭДИАЛ хорошо очищает нагар на впускных клапанах, обеспечивая герметичность в паре «клапан-седло». Что устраняет пропуски зажигания и улучшает динамику и экономичность двигателя.

Виды закоксовки поршневых колец

При закоксовке кольца могут находиться в разном состоянии: быть утопленными в поршневые канавки (зацементированы в нагаре) или быть выдавленными из поршневых канавок нагаром попавшим между поршнем и кольцом. Первый вариант закоксовки самый простой и раскоксовка удаляя нагар позволяет кольцам обрести подвижность и они начинают снимать масло со стенок гильзы.

Первый вариант закоксовки самый простой и раскоксовка удаляя нагар позволяет кольцам обрести подвижность и они начинают снимать масло со стенок гильзы.

Во втором случае нагар накапливается между кольцом и стенкой поршневой канавки и выдавливает кольца из поршневых канавок, что усиливает их трение об стенки гильзы и кольца быстро стираются. В результате раскоксовки очищаются поршневые канавки от нагара и кольца «садятся»на место. Зазор между кольцом и стенкой гильзы увеличивается в результате чего «масложор» вырастает, а владелец авто «попадает» на «капиталку».

Поэтому-то и необходимо проводить раскоксовку как заметили расход масла на угар, а еще лучше делать раскоксовку периодически как профилактику двигателя. Это как гигиена полости рта у человека. Зубы вы чистите постоянно, убираете «зубной налет». Так и за двигателем необходимо ухаживать, не только менять масла и фильтры, но и убирать нагар. Как только появился «масложор» — делайте раскоксовку, чтобы не стерлись кольца (особенно маслосъемные). Не доводите коксование двигателя до критического состояния, когда «реанимировать» двигатель сможет только замена колец.

Не доводите коксование двигателя до критического состояния, когда «реанимировать» двигатель сможет только замена колец.

По нашему опыту в 95% случаев раскоксовка помогает избежать «капиталки», но иногда она наоборот приводит к ремонту двигателя («жор масла» резко вырастает). Это может быть связано с большим износом деталей ЦПГ (тут уже ничего не изменишь), или сама раскоксовка была проведена неправильно (тут все в ваших руках). Поэтому будьте внимательны при выборе средства и способа раскоксовки двигателя!!!

Что такое раскоксовка двигателя — блог kitaec.ua

В статье:

Вероятно, многие автолюбители знают о такой вещи, как раскоксовка двигателя. Кто-то и сам проводил ее на своем авто. Но немало и таких, кто вообще о подобной процедуре не слышал.

Единого мнения насчет раскоксовки нет. Кто-то относится к ней скептически и не видит необходимости тратить на нее время и деньги, кто-то считает, что она полезна для двигателя и приносит ощутимый результат. Попробуем разобраться в сути этого процесса, когда его проводить и что он дает.

Попробуем разобраться в сути этого процесса, когда его проводить и что он дает.

Почему в двигателе возникает нагар

Сгорание воздушно-топливной смеси может сопровождается образованием побочных продуктов, оседающих на стенках камеры сгорания и поршнях в виде нагара. Особенно страдают поршневые кольца, которые практически склеиваются и теряют подвижность из-за того, что в канавках собирается твердый смолистый слой. Весьма уязвимы к закоксовке впускные и выпускные клапаны, которые в результате хуже открываются или неплотно прилегают в закрытом положении, а бывает, даже прогорают насквозь. Накопление нагара на стенках уменьшает рабочий объем камер сгорания, снижает компрессию и повышает вероятность возникновения детонации, а также ухудшает теплоотвод.

Всё это в конечном итоге приводит к тому, что двигатель работает в менее эффективном режиме, мощность падает, расход горючего увеличивается. К тому же, такое положение негативно сказывается на рабочем ресурсе двигателя.

Интенсивность образования нагара возрастает, если заправляться горючим низкого качества, особенно при наличии в нем сомнительных присадок.

Еще одна возможная причина повышенной закоксовки двигателя — использование низкокачественного или не рекомендованного автопроизводителем моторного масла. Ситуацию может осложнить попадание существенного количества смазки внутрь камеры сгорания, например, через неплотно прилегающие маслосъемные кольца или сальники. Впрочем, надо отметить, что даже мнения специалистов-химиков, занимавшихся изучением данной проблемы, на этот счет расходятся. Некоторые считают, что моторное масло играет незначительную роль в образовании кокса в двигателе, другие называют его главным виновником.

Но даже если вы заправляетесь хорошим топливом на надежных АЗС и смазка надлежащего качества, нагар все равно может появляться. К этому будет приводить перегрев двигателя, длительное использование холостых оборотов и эксплуатация машины в городских условиях с частыми остановками на светофорах и движением в пробках, когда режим работы агрегата далек от оптимального, а смесь в цилиндрах сгорает не полностью.

Раскоксовка как раз и призвана очистить внутренности мотора от вязких наслоений. Обычно эта процедура позволяет восстановить нормальную работу двигателя, снизить расход моторной смазки и горючего, а также уменьшить вредные выбросе в выхлопе.

Однако в некоторых случаях раскоксовка не дает существенного эффекта, иногда даже ухудшает ситуацию. Это касается в основном сильно изношенных агрегатов, в которых закоксованный нагар служит своего рода уплотнителем. Его удаление сразу обнажит все изъяны двигателя, и вскоре может выясниться, что без капитального ремонта не обойтись.

Имеются два основных метода проведения раскоксовки мотора, которые весьма условно можно назвать мягким и жестким. Кроме того удаление кокса возможно в процессе движения автомобиля, такой способ именуется динамическим.

Мягкая раскоксовка

Этот метод предполагает очистку поршневой группы путем добавления очищающего препарата в моторное масло. Делать это лучше всего, когда подошел срок замены масла. После заливки средства нужно проехать пару сотен километров, не перегружая двигатель и избегая максимальных оборотов. Затем масло необходимо полностью заменить.

После заливки средства нужно проехать пару сотен километров, не перегружая двигатель и избегая максимальных оборотов. Затем масло необходимо полностью заменить.

В качестве очищающей добавки часто используют димексид. Он дешев и дает приемлемые результаты, но после его применения требуется промывка масляной системы промывочным маслом. Только после этого в систему можно заливать новую смазку.

Несколько дороже, но и эффективнее японское средство GZox Injection & carb cleaner. Хорошо зарекомендовал себя также корейский очиститель Kangaroo ICC300.

Мягкий способ очистки воздействует главным образом на нижние маслосъемные кольца. Но, как уже отмечалось выше, закоксовке подвержены не только поршневые кольца. Для более полной очистки от коксовых отложений применяется жесткий метод, когда специальное средство заливается непосредственно в цилиндры.

Жесткая раскоксовка

Раскоксовка жестким способом может занять немало времени и потребует некоторого опыта в обслуживании автомобиля. Препараты для раскоксовки весьма токсичны, поэтому помещение должно иметь хорошую вентиляцию, чтобы исключить отравление ядовитыми испарениями.

Препараты для раскоксовки весьма токсичны, поэтому помещение должно иметь хорошую вентиляцию, чтобы исключить отравление ядовитыми испарениями.

Жесткая раскоксовка может иметь свои нюансы в зависимости от конструкции двигателя (например, V-образного или оппозитного), но в общем случае процедура следующая:

- Запустите мотор и дайте прогреться до рабочего режима.

- Выключите зажигание и выкрутите свечи (или снимите форсунки на дизельном агрегате).

- Затем нужно поддомкратить ведущие колеса и провернуть коленвал так, чтобы поршни оказались в среднем положении.

- Влейте антикокс в каждый цилиндр через свечные колодцы. Чтобы чистящее средство не проливалось мимо, воспользуйтесь шприцем. Нужное количество рассчитывается исходя из объема цилиндров.

- Вкрутите свечи (не обязательно плотно), чтобы жидкость не испарялась и дайте химии поработать в течение времени, которое рекомендует производитель средства — от получаса до суток.

- Снимите свечи и извлеките жидкость с помощью шприца. Остатки чистящего средства можно удалить, несколько секунд покрутив стартером коленвал.

- Теперь можно установить свечи (форсунки) на место, запустить агрегат и оставить его работать на холостых оборотах минут на 15-20. За это время оставшаяся в камерах химия полностью выгорит.

В большинстве случаев после применения жесткой раскоксовки моторное масло и фильтр подлежат обязательной замене.

В качестве очищающей жидкости подойдут уже упоминавшиеся GZox и Kangaroo ICC300. Но, безусловно, самое лучшее средство — Shumma Engine Conditioner производства Мицубиси. Правда, и стоит оно весьма дорого. Значительно слабее действует украинский препарат Хадо. Еще хуже результаты у весьма раскрученной российской раскоксовки Лавр, которая к тому же формирует довольно агрессивную среду.

Ну, а если денег совсем жалко, но почистить всё же хочется, можно смешать 1:1 ацетон с керосином, добавить масло (четверть от полученного объема), чтобы уменьшить испарение, и залить примерно по 150 мл в каждый цилиндр. Оставить на 12 часов. Эффект будет, хотя особых чудес ждать не стоит. В общем, дешево и сердито. Смесь весьма агрессивная. После применения обязательно замените масло.

Оставить на 12 часов. Эффект будет, хотя особых чудес ждать не стоит. В общем, дешево и сердито. Смесь весьма агрессивная. После применения обязательно замените масло.

Динамическая раскоксовка

Этот способ предполагает очистку мотора во время движения и фактически является разновидностью мягкой раскоксовки. Специальные чистящие присадки добавляются в топливо. В процессе работы двигателя они вместе с горючей смесью попадают в цилиндры, где и производят свою работу, помогая выгореть нагару.

В качестве добавки для динамической раскоксовки подойдет, например, Эдиал, который нужно вливать в бак перед заправкой. Для его применения не требуется снимать свечи или форсунки и менять масло.

При регулярном использовании подобных средств вероятность образования вязких отложений в двигателе будет очень низкой. Однако нужно иметь в виду, что динамичная раскоксовка эффективна, только если агрегат изначально чистый или имеет невысокую степень закоксованности. В противном случае метод не даст желаемого результата и может даже ухудшить ситуацию.

Помните, что раскоксовка — не панацея от всех болезней двигателя. Лучше всего производить ее в качестве профилактики. Увеличившийся расход масла подскажет вам, что пора провести данную процедуру. Не стоит дожидаться, когда ситуация достигнет критической точки. Если упустить момент, поршневые кольца(и не только они!) могут оказаться поврежденными и тогда придется их менять.

Раскоксовка моторов как альтернатива капремонту: стоит ли делать и как правильно

Про причины

Примерно 50 лет назад перед конструкторами стояла задача создать двигатель, который бы мог переносить порой очень жесткие режимы работы поршневой группы и отвратительную работу масла. А еще – выдерживал бы длительную работу на грани детонации (а то и за ней), переобедненные смеси и длительную работу с максимальной нагрузкой и малыми оборотами. Примерно в тех же условиях работают и современные моторы.

Напомню на всякий случай, что детонация – это не хлопки недогоревшего топлива в глушителе, а процесс взрывного сгорания рабочей смеси в цилиндрах. Взрывная волна при этом разрушает детали двигателя, а температура сгорания повышается. Легкая детонация при раннем зажигании понемногу разрушает поршни, образуя на поверхности кратеры, портит свечи зажигания и клапаны. Но особенно разрушительна детонация смеси до момента зажигания – в этом случае давление в цилиндре повышается особенно резко, и взрывная волна может сломать поршневый палец, погнуть шатун или деформировать вкладыши. А если детонация появляется несколько тактов подряд, то резкий рост температуры отработавших газов (EGT) приводит в том числе к расплавлению поршней, особенно при наличии мест локального перегрева из-за утечек газа в картер.

Взрывная волна при этом разрушает детали двигателя, а температура сгорания повышается. Легкая детонация при раннем зажигании понемногу разрушает поршни, образуя на поверхности кратеры, портит свечи зажигания и клапаны. Но особенно разрушительна детонация смеси до момента зажигания – в этом случае давление в цилиндре повышается особенно резко, и взрывная волна может сломать поршневый палец, погнуть шатун или деформировать вкладыши. А если детонация появляется несколько тактов подряд, то резкий рост температуры отработавших газов (EGT) приводит в том числе к расплавлению поршней, особенно при наличии мест локального перегрева из-за утечек газа в картер.

Именно из-за риска детонации бензиновым моторам приходится довольствоваться малой степенью сжатия, смесью близкой к стехиометрической и регулировать рабочий процесс дросселированием.

Прогресс цикличен, и на новом этапе развития ДВС в очередной раз пришлось довести рабочий процесс до самого «края». В 1960-е у конструкторов была проблема с точным смесеобразованием (дело было до массового внедрения инжекторов), а химическая промышленность не могла еще дать качественное масло, сохраняющее свои свойства в разных условиях. Сейчас причины у детонации другие – просто повышение температуры и работа на грани возможного позволяет экономить топливо. Но суть тем не менее одна. Поршневая группа современных моторов – в зоне риска, вкладышам коленвала и всем подшипникам тоже достается, масло коксуется в блоке и особенно – на поршнях. Отсюда необходимость в «капиталке-лайт» на 120–150 тысячах километров пробега.

В 1960-е у конструкторов была проблема с точным смесеобразованием (дело было до массового внедрения инжекторов), а химическая промышленность не могла еще дать качественное масло, сохраняющее свои свойства в разных условиях. Сейчас причины у детонации другие – просто повышение температуры и работа на грани возможного позволяет экономить топливо. Но суть тем не менее одна. Поршневая группа современных моторов – в зоне риска, вкладышам коленвала и всем подшипникам тоже достается, масло коксуется в блоке и особенно – на поршнях. Отсюда необходимость в «капиталке-лайт» на 120–150 тысячах километров пробега.

Зачем это нужно

Подвижность поршневых колец, плотная посадка клапанов и чистота камеры сгорания – это три фактора, сильно влияющих на эффективность работы двигателя. Поршневые кольца отвечают за компрессию, отвод тепла от поршня и количество остающегося на стенках двигателя масла. При снижении их подвижности или полной закоксовке нарушается передача тепла от поршня к стенкам блока цилиндров, резко повышается температура самих поршневых колец и возрастает угар масла. Толщина слоя на стенках блока становится слишком большой, и температура верхнего слоя масляной пленки начинает расти. Все эти факторы самым негативным образом влияют на вероятность проявления детонации и способствуют разрушению поршня и поршневых колец, вплоть до прогаров и появления трещин.

Толщина слоя на стенках блока становится слишком большой, и температура верхнего слоя масляной пленки начинает расти. Все эти факторы самым негативным образом влияют на вероятность проявления детонации и способствуют разрушению поршня и поршневых колец, вплоть до прогаров и появления трещин.

Плотная посадка клапанов важна как для обеспечения компрессии, от которой зависит эффективность сгорания, так и для охлаждения собственно клапанов – тепло от тарелки клапана по большей части уходит в головку блока через его фаску. И если контакт плохой, то клапан перегревается, и вот уже снова поднимает голову детонация.

Ну и, наконец, от чистоты камеры сгорания и поршня зависит как степень сжатия мотора (ведь нагара может оказаться много), так и степень поглощения поршнем и ГБЦ тепла при сгорании топлива. А разнообразные твердые частицы нагара и неровности стенок способствуют появлению очагов все той же сокрушительной детонации, которой стараются всеми силами избегать.

Еще раз, резюмируя: на всех современных моторах условия работы столь суровые, что масло коксуется на поршневых кольцах, стенках цилиндров и клапанах весьма активно.

К 120–150 тысячам километров нужно с этим что-то делать, а если пренебречь, то можно за ближайшие 20–30 тысяч разрушить мотор детонацией. Вопрос – можно ли сэкономить на ремонте, ограничившись химической раскоксовкой?

Процесс раскоксовки. Дедовские методы

За долгие годы работы ДВС научились восстанавливать чистоту поршневой группы и камеры сгорания несколькими способами. Самым «дедовским», несомненно, можно считать попытку очистить все смесью керосина и бензина. Бензин в смеси не для лучшего сгорания, а чтобы керосин меньше вредил резиновым деталям мотора.

Достаточно залить смесь в цилиндры и изредка «шевелить» мотор, поворачивая коленвал туда-сюда для облегчения прохождения смеси к поршневым кольцам. Подержать, сколько можно, потом прокрутить мотор стартером, и остатки раскоксовочной смеси вместе с растворенной грязью вылетят. А немного смеси попадет в картер и испарится позже.

Метод вполне популярен и сейчас, благо компоненты доступны любому, а из инструментов нужен только свечной ключ. Да вот только эффективность его крайне низкая, ведь он был рассчитан на отмывание сравнительно низкотемпературной золы, причем процесс нужно было повторять буквально каждые пару месяцев. У современных моторов нагар совершенно другой: жесткий, высокотемпературный, даже если получается он за счет попадания в камеру сгорания масла.

Да вот только эффективность его крайне низкая, ведь он был рассчитан на отмывание сравнительно низкотемпературной золы, причем процесс нужно было повторять буквально каждые пару месяцев. У современных моторов нагар совершенно другой: жесткий, высокотемпературный, даже если получается он за счет попадания в камеру сгорания масла.

Куда более экзотическим способом оказалась раскоксовка водой, она же раскоксовка спиртом. Когда-то люди заметили, что на моторах, которым на форсаже впрыскивают водометанольную смесь, поршень и камера сгорания просто блестят. Поиски причины указали на воду – именно она отвечает за очистку камеры сгорания. Ударная доза пара отлично воздействует на все отложения, ведь вода – универсальный растворитель. А сочетание h3O+O2 – вообще штука убойная при высоких температурах. Разумеется, пар не проникает слишком глубоко, зато там, куда проникает, отшибает от металла буквально пласты наслоений. А они уже вылетают с выхлопными газами дальше.

На карбюраторном моторе процесс раскоксовки обычно заключался в смешивании бензина и водки в пропорции 1 к 1 и подаче смеси на вход карбюратора. Дальше все просто: включался «подсос», и мотор засасывал смесь. Час работы на холостых или неспешного движения – и агрегат чистый. Можно ездить дальше, но часто операцию проводили перед капремонтом, чтобы не отмывать детали вручную.

Дальше все просто: включался «подсос», и мотор засасывал смесь. Час работы на холостых или неспешного движения – и агрегат чистый. Можно ездить дальше, но часто операцию проводили перед капремонтом, чтобы не отмывать детали вручную.

Те же методы, но уже сегодня

По сути мало что изменилось с тех пор, но более стойкий нагар в намного меньшем объеме все равно вредит моторам. Да и закоксованные поршневые кольца легче, меньше, но зато «приклеиваются» в канавке уже совсем намертво. Дедовские методы приходится усовершенствовать.

К сожалению, за годы развития моторов они стали не только мощнее и компактнее, но и обросли целым рядом весьма хрупких и чувствительных ко всем процессам в камере сгорания компонентов, лямбда-сенсорами, датчиками EGT, форсунками непосредственного впрыска и, наконец, катализаторами и сажевыми фильтрами. Все они совсем не рады летящим из камеры сгорания кускам твердой сажи и каплям воды. И уж тем более не радуются непонятным углеводородам в жидкой фазе с примесями. Но необходимость в очистке мотора остается. Что делать?

Но необходимость в очистке мотора остается. Что делать?

Усовершенствование обычной раскоксовки керосином привело к появлению целого арсенала смесей. Порой мало отличающихся от «оригинала» гаражного розлива, а порой весьма инновационных и тщательно проработанных.

Большая часть смесей – это тот или иной набор растворителей. Самые бесполезные – в основном из керосина с минимумом примесей, более продвинутые содержат ксилолы и сольвенты, которые растворяют куда быстрее и лучше.

Но помимо весьма консервативных растворов, существуют и настоящие «шедевры» вроде состава Mitsubishi Shumma, который содержит еще и раствор аммиака (нашатырный спирт), и комплекс органических кислот. Разумеется, в названии этого состава не зря присутствует название автомобильной компании: это сервисная жидкость и, пожалуй, единственная в своем роде. Когда-то, при появлении серии моторов GDI с непосредственным впрыском, обнаружилось, что из-за жесткого рабочего процесса и типа впрыска у них повышенное содержание твердых веществ в газах и склонность к нагарообразованию. Компания разработала специальную смесь для профилактических работ на ТО, ведь не разбирать же мотор для очистки каждые 15-20 тысяч километров? Эффект от применения заметно более выражен, чем от обычных органических растворителей, этот состав и несколько ему подобных действительно способны изменить что-то в работе мотора и даже избежать уже назревающего ремонта.

Компания разработала специальную смесь для профилактических работ на ТО, ведь не разбирать же мотор для очистки каждые 15-20 тысяч километров? Эффект от применения заметно более выражен, чем от обычных органических растворителей, этот состав и несколько ему подобных действительно способны изменить что-то в работе мотора и даже избежать уже назревающего ремонта.

Раскоксовка водой тоже пригодилась. На моторах с впрыском бензина она проводится немного сложнее, чем на старинных карбюраторных, но суть та же. Вода в этом случае подается через капельницу или иное дозирующее устройство на повышенных оборотах. Эффект ровно тот же. Есть вариант, когда состав подается специальным аппаратом через топливную рампу двигателя, причем в процессе сочетается очистка водой и растворителями.

Кстати, новомодные системы впрыска воды для наддувных моторов работают именно как обычная водяная система раскоксовки, и эффект они обеспечивают тот же.

Есть ли эффект?

Агрессивная реклама многих простейших препаратов утверждает, что эффект от применения обычных органических растворителей при раскоксовке чуть ли не превращает старый мотор в новый, компрессия увеличивается и выравнивается, а мощность растет. На практике подобное воздействие простейших смесей можно получить лишь в очень запущенных случаях – например, на моторах, эксплуатирующихся короткими поездками, да еще и с «жором» масла.

На практике подобное воздействие простейших смесей можно получить лишь в очень запущенных случаях – например, на моторах, эксплуатирующихся короткими поездками, да еще и с «жором» масла.

Во всех остальных случаях это в основном плацебо: эффект минимален, если вообще есть.

Проблема, как я уже говорил, в том, что нагар у современных моторов обычно очень жесткий и стойкий даже к механическим методам очистки, а кольца очень плотно приклеиваются к поршням, к тому же жидкости очень сложно попасть в щель между поршнем и цилиндром, и еще сложнее добраться до второго и третьего колец. При длительной промывке положительный эффект более выражен, но в любом случае, дешевые «антикоксы» – это, по большей части, выброшенные на ветер деньги.

Профессиональные составы для раскоксовки обеспечивают куда лучший результат. Нет, я вовсе не про увеличение компрессии и восстановление работы поршневых колец, я про очистку камеры сгорания. При применении «на горячую», да еще и при длительном воздействии, агрессивная химия вычищает металл до блеска.

К сожалению, с поршневыми кольцами все не так хорошо: иногда эффект заметен, а иногда – нет, все зависит от конструкции мотора, ситуации и, наверное, от расположения звезд. Чаще всего компрессия возрастает, а вот масляный аппетит не уменьшается. Компрессионные кольца, как известно, расположены выше маслосъемных, и состав легко восстанавливает подвижность верхнего компрессионного кольца. Положение второго кольца обычно облегчается несильно, а вот для очистки маслосъемного и сливных отверстий в поршне проникающей через зазор смеси просто не хватает. Притом в этой зоне количество лакообразования и масла как раз максимально, а значит и химических веществ требуется много.

«Переборщить» с промывочным составом тоже можно, он весьма агрессивен по отношению к покрытию поршня, резиновым уплотнениям и маслу, поэтому стандартная методика применения достаточно осторожно советует короткую процедуру очистки и очень малые дозы составов. Но риск – дело благородное, и иногда нарушение правил помогает избежать серьезного ремонта.

Раскоксовка водой тоже крайне эффективна для очистки камер сгорания и клапанов, особенно впускных. Но изменения в работе поршневых колец, опять же, минимальны.

Риски

С положительными изменениями понятно, но есть же и шансы на негативное развитие событий? Помимо прогнозируемых рисков на загрязнение свечей, катализаторов и прочего, есть еще и ненулевые шансы получить кусок кокса прямо под поршневые кольца и царапину на зеркале цилиндра. Или большой кусок нагара прямо под клапан, что может привести к его поломке или столкновению клапана и поршня. К счастью, шанс на такого рода неприятность невелик, но и забывать о такой возможности не стоит.

Про раскоксовку водой стоит сказать, что при ее применении довольно высок риск гидроудара, особенно если проводить процедуру неаккуратно. Многие сервисы просто не берутся за эту работу, если не уверены в своих силах.

Где стоит применять

Чистота одинаково полезна для всех моторов, но положительный эффект более всего заметен для двигателей с масляным аппетитом, особенно – давним, для моторов с алюсиловым покрытием цилиндров и высокофорсированных двигателей, чаще – с турбонаддувом.

С масляным аппетитом все просто, в этом случае камера сгорания настолько зарастает, что степень сжатия может повыситься еще на единичку, а клапаны могут потерять подвижность. Очистка спасает ситуацию еще на какое-то время.

Алюсиловые моторы очень боятся попадания твердых частиц на стенки блока – покрытие слишком тонкое и легко повреждается даже сажей. Так что удалить все лишнее с поршня заранее, не дожидаясь появления действительно крупных отложений, действительно стоит. К тому же алюсиловое покрытие легко повреждают и залегшие поршневые кольца. Правда, и риск тут несколько повышенный, но зачастую такие двигатели настолько сложны и дороги в ремонте, что профилактическая сборка-разборка для них просто не вариант.

Ну а с турбомоторами все еще понятнее. Они работают во всех режимах и оборотах на пределе форсирования рабочего процесса, а значит даже небольшое улучшение характеристик камеры сгорания и поршня сильно облегчают им жизнь. Да и поршневые кольца у них работают при высоких температурах, так что лишний раз почистить хотя бы зону верхнего поршневого кольца уже за благо.

Нужно ли лично вам и что именно?

Если ваша машина старше пяти лет и/или имеет мотор из группы риска, то, скорее всего, химическая раскоксовка лишней не будет. Она позволит немного улучшить характеристики работы. А вот в запущенных случаях, когда хочется устранить масляный аппетит, все не так однозначно.

На моторах старой конструкции и с большим износом поршневой группы эффект, как ни странно, хорошо выражен, ведь зазоры увеличены, и жидкость легко проникает вниз. На сравнительно свежих конструкциях двигателей эффекта может и не быть вовсе, поскольку причины попросту нельзя устранить таким образом.

В общем, как временная мера раскоксовка может помочь в ряде случаев. Но если вы нацелены на долгую эксплуатацию машины, а не на продажу ее в ближайшие месяцы, то от «капиталки-лайт» с заменой колец вам никуда не уйти.

Опрос

А вы делали раскоксовку?

Всего голосов: votes_count»/>

наличие, описание с фото, характеристиками, сроки доставки

Эрозольная раскокосовка LAVR EXPRESS предназначена для удаления начальных углеродистых и лаковых отложений в поршневой системе. Уникальный состав и дозированное распыление хорошо проникают в область загрязнений и безопасно удаляют их. Количество препарата рассчитано так, что после раскоксовки вам не потребуются замена масла. Это делает раскоксовку с помощью LAVR EXPRESS максимально доступной для каждого автовладельца. Для применения этого препарата необходимо только выкрутить свечи. Всего за 15 минут средство прекрасно очищает

— днища поршней, особенно кромки и выборки

— компрессионные кольца

— маслосъемные кольца

— маслоотводящие каналы.

LAVR EXPRESS легко удаляет начальные отложения с компрессионных и маслосъемных колец на двигателях, подверженных закоксовке, и служит отличной профилактикой. Средство подойдет в случаях, когда двигатель прежде был раскоксован и теперь нуждается в периодической очистке, или в случае, если конструктивно двигатель склонен к закоксовыванию. Раскоксовка поршневых колец с помощью аэрозоля LAVR EXPRESS — это самый простой из всех существующих способов защиты двигателя. А результат — защита от капремонта, легкий запуск в морозы, минимальный расход топлива и масла даже в городских пробках.

Раскоксовка поршневых колец с помощью аэрозоля LAVR EXPRESS — это самый простой из всех существующих способов защиты двигателя. А результат — защита от капремонта, легкий запуск в морозы, минимальный расход топлива и масла даже в городских пробках.

ПРИМЕНЕНИЕ

Перед применением тщательно встряхнуть! Использовать при температуре баллона выше +15 °C.

Прогреть двигатель до температуры +70 °C.

Отключить систему зажигания. Демонтировать свечи зажигания на бензиновом двигателе и свечи накаливания или форсунки на дизельном двигателе.

При помощи удлинительной трубки распылить состав (до 3 секунд) в каждый цилиндр.

!!! Не увеличивайте время распыления препарата в цилиндр, т.к. состав имеет высокую проникающую способность. Высокая концентрация препарата в масле вызывает необходимость замены масла и может стать причиной повреждения ЛКП поддона картера.!!!

Закрутить свечи (форсунки) и подождать 15 минут.

Выкрутить свечи (форсунки). Накрыть технологические отверстия плотной тканью и прокрутить двигатель стартером в течении 5-10 секунд.

Удалить остатки состава с поверхностей сухой тканью.

Удалить остатки состава с поверхностей сухой тканью. Установить демонтированные узлы и детали. Убедиться в правильности сборки.

Запустить двигатель и дать поработать в течение 10 минут, периодически плавно повышая обороты до 1500 – 2500 об/мин.

! Не допускать попадания состава на лакокрасочные покрытия!

СОСТАВ: аминофункциональный растворитель >30%, углеводородный пропеллент.

Автохимия для раскоксовки

10 мая 2017

Автомобиль сегодня уже не просто роскошь, а необходимое средство передвижения, без которого просто не обойтись. Каждый день он проходит через тяжелые испытания, которые могут сильно отразиться на его работоспособности. Можно для примера прикинуть. Двигатель на холостых делает около 600 оборотов в минуту, то есть 10 в одну секунду. В это время поршень успевает совершить около 20 скачков туда-обратно. Если немного нажать на педаль газа, то обороты очень быстро перевалят за тысячу. А если ко всей картине добавить высокие температуры и холодную пору, когда заводится двигатель, то, разумеется, что такой экстрим может негативно отразится на работе «сердца» железного коня. Для того, чтобы двигатель стабильно работал даже после таких звериных испытаний, самым оптимальным вариантом станет — автохимия для раскоксовки.

Для того, чтобы двигатель стабильно работал даже после таких звериных испытаний, самым оптимальным вариантом станет — автохимия для раскоксовки.

Откуда пошел термин?

Когда в постсоветское время появились первые автомобили, все узнали, что поршневые кольца быстро загрязняются, а поэтому немного проводить их очистку. Лаки и шламы накапливались тогда намного быстрее, причиной чему было некачественное топливо. Да и масло в старые времена не отличалось лучшими показателями качества. Что же случалось с этим маслом? Оно окислялось и превращалось в тонкую пленку, после чего она попадала в поршневые канавки. Когда происходил процесс сгорания топлива, то эта пленка перемешивалась с появившейся сажей. Все это превращалось в одну густую и твердую кашу, которая становилась основным блокиратором работы поршневых колец. Это сегодня используется автохимия для раскоксовки поршневых колец, а раньше с этой проблемой боролись самыми различными способами. Для примера, двигатель на ночь могли заливать керосином, а уже позже изобрели первые растворители. Такие способы не приносили никакого эффекта, а в отдельных случаях могли привести к тому, что автомобилист и вовсе оставался без своего «железного коня». Сегодня многие забили о таком процессе, как раскоксовка двигателя и полагаются, что современные добавки, которые присутствуют в масле, помогут избежать подобных проблем. А другие водители и вовсе забыли о столь популярной ранее проблеме. Автохимия для раскоксовки колец сегодня пошла далеко вперед, но даже она не всегда является всесильной, а поэтому нужно развенчать несколько мифов, которые связаны с этим процессом.

Такие способы не приносили никакого эффекта, а в отдельных случаях могли привести к тому, что автомобилист и вовсе оставался без своего «железного коня». Сегодня многие забили о таком процессе, как раскоксовка двигателя и полагаются, что современные добавки, которые присутствуют в масле, помогут избежать подобных проблем. А другие водители и вовсе забыли о столь популярной ранее проблеме. Автохимия для раскоксовки колец сегодня пошла далеко вперед, но даже она не всегда является всесильной, а поэтому нужно развенчать несколько мифов, которые связаны с этим процессом.

Современные двигателя не нуждаются в раскоксовке

Полагать так не стоит. Пускай топливо и качество масло со старых времен значительно улучшилось, но все же свои проблемы есть. Сегодня холодный запуск двигателя дело совсем привычное, а раньше без паяльной лампы было просто не обойтись. Самое опасное было разогревать поддон системы смазки, ведь она капля и костер выше крыши.

Сегодня ситуация немного другая, но проблема и не собирается уходить. Зазоры между поршнями более тонкие и даже тонкий слой отложений может привести к тому, что мотор может выйти из строя. Сначала водитель столкнется с падением компрессии, потом с калильным зажиганием, после детонацией и все приведет к тому, что двигатель быстро выйдет из строя. Чтобы не допустить этого, лучшим выходом станет автохимия раскоксовка цена которой сегодня вполне доступна, а поэтому ее может позволить любой автовладелец.

Зазоры между поршнями более тонкие и даже тонкий слой отложений может привести к тому, что мотор может выйти из строя. Сначала водитель столкнется с падением компрессии, потом с калильным зажиганием, после детонацией и все приведет к тому, что двигатель быстро выйдет из строя. Чтобы не допустить этого, лучшим выходом станет автохимия раскоксовка цена которой сегодня вполне доступна, а поэтому ее может позволить любой автовладелец.

Раскоксовка поможет избавиться от всех «недуг» двигателя

Разумеется, что современные средства для проведения данного процесса довольно качественные. Но чудес творить они не могут. Такая автохимия, скорее, используется для профилактических работ. Подойдет она только для тех двигателей, которые еще не сильно износились. В противном случае на помощь придет банальная переборка, замена необходимых компонентов и прочее.

Процедура одинаковая для всех двигателей

Касательно принципа, то да, он везде одинаковый. Но все же присутствуют свои нюансы и зависят они от типа двигателя. Он бывают рядные, оппозитные и другие и каждый их вид подразумевает особую процедуру. Как именно провести процедуру для своего типа двигателя можно узнать в интернете или проконсультироваться по телефону со специалистом.

Он бывают рядные, оппозитные и другие и каждый их вид подразумевает особую процедуру. Как именно провести процедуру для своего типа двигателя можно узнать в интернете или проконсультироваться по телефону со специалистом.

Чем больше жидкости, тем лучше эффект

Здесь играть необходимо по такому правилу, чтобы поршни были хорошо смочены жидкостью. Объем одного средства рассчитывается так, чтобы его хватило для обработки всех цилиндров. Разумеется, что пару лишних миллиграмм средства не навредит двигателю автомобиля, но и заливать его не нужно. Обратиться за покупкой можно в интернет магазин автохимия раскоксовки, где можно значительно дешевле найти необходимое средство, прочитать инструкцию, отзывы, а также проконсультироваться с менеджерами касательно того или иного средства.

После проведения процедуры автомобиль начал сильно дымить

Да, верно, после такой процедуры, как раскоксовка, автомобиль будет дымить, но не во всех случаях сильно. Это нормальное явление, ведь жидкость может оставаться внутри обрабатываемой области, а после просто сгорать и выходить наружу в виде белого дыма. Для того, чтобы избавить от такого эффекта, необходимо удалить жидкость, которая остается внутри цилиндра. Сделать это довольно просто. Для этого понадобиться трубка и шприц, которые идут в комплекте со средством. Если трубка короткая, то ее можно удлинить с помощью любой другой, которая найдется в гараже. Если жидкость предварительно не откачать, то белого дыма может быть довольно много, а первый запуск может быть довольно проблематичный. За катализатор можно не переживать, ведь препарат ему не вредит и будет выгорать постепенно.

Для того, чтобы избавить от такого эффекта, необходимо удалить жидкость, которая остается внутри цилиндра. Сделать это довольно просто. Для этого понадобиться трубка и шприц, которые идут в комплекте со средством. Если трубка короткая, то ее можно удлинить с помощью любой другой, которая найдется в гараже. Если жидкость предварительно не откачать, то белого дыма может быть довольно много, а первый запуск может быть довольно проблематичный. За катализатор можно не переживать, ведь препарат ему не вредит и будет выгорать постепенно.

После процедуры необходимо заменить масло

Сделать это можно и на СТО и сразу после проведения процедуры. Специалисты советуют делать это сразу, ведь нужно учитывать, какого качества находится масло внутри системы, сколько придется ехать до СТО, какая будет нагрузка на автомобиль и прочее. Все это может навредить автомобилю, а поэтому лучше делать все и сразу. В любом случае, двигатель получит свою дозу «лекарства» и отблагодарит своей стабильной работой.

Залегание поршневых колец. Причины, последствия, ремонт или замена | SUPROTEC

Выражение «залегли кольца», это что?

Для начала разберемся, как устроена цилиндропоршневая группа. Во время работы двигателя поршень совершает возвратно-поступательные движения внутри цилиндра. Между этими деталями обязательно должен быть зазор, чтобы трение не мешало движению.

В то же время контакт деталей поршень/цилиндр должен быть по возможности герметичным, чтобы:

- максимально использовать энергию расширяющихся газов;

- не пропускать продукты сгорания в картер;

- при движении вниз снимать смазку, попавшую на внутреннюю стенку цилиндра.

Чтобы выполнить эти условия, на каждый поршень в большинстве случаев легковых автомобилей установлены три кольца: два компрессионных и одно маслосъемное. Компрессионные кольца обычно «сплошные» в сечении, а маслосъемные имеют прорезь, в которой устанавливается пружина, снаружи у них кромка для съема и разрезы для удаления масла. Благодаря такой конструкции кольца пружинят и плотно прилегают к стенкам цилиндра.

Благодаря такой конструкции кольца пружинят и плотно прилегают к стенкам цилиндра.

Поршень имеет три канавки, ширина которых на сотые доли миллиметра больше толщины поршневых колец. Поэтому кольца всегда зафиксированы и имеют свободу движения, плотно закрывая зазор.

Когда в поршневых канавках скапливается нагар или кокс, он играет роль клея. Кольца просто приклеиваются к канавкам, теряют подвижность и не могут упруго прижиматься к стенкам цилиндра, происходит нарушение плотности сопряжения пары поршень/цилиндр. Это явление называется залеганием или закоксовкой. Почему залегают кольца, разобрались, теперь узнаем, как это все диагностировать.

Признаки залегших колец

Ранее выяснили, что, когда залегли кольца в двигателе, нарушается герметичность прилегания поршня к цилиндру. Из этого следует, что газы из камеры сгорания частично «пролетают» в образовавшийся зазор, не выполняя полезной работы, попадают в картер.

Симптомы, что залегли кольца, обуславливаются главным образом падением компрессии в камере сгорания из-за зазоров между поршневым стаканом и стенкой гильзы. Проблемы начинаются с ухудшения динамических характеристик автомобиля. Двигатель плохо реагирует на работу с педалью газа. Это основной признак.

Проблемы начинаются с ухудшения динамических характеристик автомобиля. Двигатель плохо реагирует на работу с педалью газа. Это основной признак.

Если залегли маслосъемные кольца, пленка смазки остается на внутренней поверхности цилиндра (кстати, компрессионные кольца залегают гораздо реже). Во время рабочего хода поршня, когда воспламеняются пары горючего, смазывающая жидкость сгорает. Масло расходуется на угар, а из выхлопной трубы идет дым синеватого цвета. Это второй признак.

Затрудненный запуск двигателя в любую погоду – еще один признак залегших колец. Коленвал с противовесами имеет большую массу, чтобы его провернуть нужно значительное усилие. К тому же масло стекло в поддон картера, на первых оборотах сила трения также препятствует движению поршня. Если один или несколько цилиндров не работают, пуск затруднен.

Увеличенный расход топлива также может быть признаком, что в двигателе залегли кольца. Из-за зазора между поршнем и цилиндром энергия горючего не используется полностью: компрессия недостаточна. Поэтому бортовой компьютер завышает обогащение топливовоздушной смеси, чтобы компенсировать недостаток тяги. Это приводит к перерасходу горючего.

Поэтому бортовой компьютер завышает обогащение топливовоздушной смеси, чтобы компенсировать недостаток тяги. Это приводит к перерасходу горючего.

Чем опасна ситуация, когда залегли кольца в двигателе

Главная опасность в том, что когда залегли поршневые кольца, двигатель функционирует в нештатном режиме:

- неполное сгорание топлива, образование нагара;

- сбой работы отдельных цилиндров;

- выхлопные газы проникают в картер, деструкция масла;

- масло сгорает, образовывая лаки и нагар.

Эти, кажущиеся незначительными, неисправности приводят к серьезным проблемам и дорогому ремонту.

Попадая в поддон картера, агрессивные выхлопные газы вступают в реакцию с маслом. Химический состав смазывающей жидкости изменяется, оно не может выполнять свои функции. В результате ускоряется износ трущихся деталей, ухудшается отвод тепла.

Масло, не убранное залегшим маслосъемным кольцом, сгорает, провоцируя локальный перегрев деталей. При длительной эксплуатации в таком режиме появятся задиры на гильзе и юбке поршня. Сгорая, масло оставляет нагар, из-за которого часто возникает детонация, возможен прогар поршня.

Сгорая, масло оставляет нагар, из-за которого часто возникает детонация, возможен прогар поршня.

Что делать, если залегли кольца в двигателе

Ответ на данный вопрос банален: если довели двигатель своего «железного скакуна» до такого состояния, что залегли кольца, надо их раскоксовать — скажут на любом форуме. Для этого необходимо удалить нагар из поршневых канавок. Раскоксовку можно делать тремя способами:

- механическим очищением нагара,

- химическим растворением кокса,

- при помощи специальных присадок в топливо.

Рассмотрим каждую процедуру подробнее. «Народные способы», связанные с риском повредить прокладки и сальники современного автомобильного мотора, упоминать не будем.

Механическая раскоксовка

Этот способ подразумевает частичную или полную разборку двигателя, потому что поршни, на которых залегли кольца, необходимо извлечь. Очищать детали нужно вручную, используя мягкие щетки, ветошь и растворитель, керосин или ацетон.

Места, до которых трудно добраться щеткой, необходимо тщательно прочистить с помощью небольших кусочков ваты или ветоши смоченных в растворителе. Мастера часто используют пинцеты и другие приспособления, чтобы удалить весь нагар. Только в этом случае раскоксовка считается качественной.

Данный способ требует хорошего знания устройства авто, и силового агрегата в частности. Нужно ведь не только разобрать, но и потом правильно собрать мотор. Это причина, почему лучше доверить такую работу профессиональным автослесарям, хоть это и немалостоящее удовольствие.

Химическая раскоксовка

Этот способ поможет, если залегли маслосъемные кольца, а что делать не знаете – нет ни навыков, ни инструментов, чтобы разбирать двигатель, и нет возможности обратиться в автосервис. Чтобы раскоксовать мотор с помощью химии, нужно только уметь выкручивать свечи зажигания.

Алгоритм химической раскоксовки залегших колец:

- Прогреть двигатель до 80-90 °C.

- Отсоединить провода питания, вывернув свечи.

- Вывесить ведущий мост.

- Рычаг КПП установить на максимальную скорость.

- Провернуть коленвал так, чтобы все поршни встали в среднее положение.

- Залить в цилиндры по 40 мл средства, завернуть свечи.

- Подождать 60 минут, временами поворачивая вперед-назад ведущие колеса.

- Убедившись, что вся жидкость просочилась вниз, запустить мотор на час в режиме ХХ.

- Заменить масло и масляный фильтр.

- Проехать 20-30 км с нагрузкой около 3000 оборотов.

Главные недостатки этого способа:

- Нет возможности надежно проконтролировать, насколько хорошо удален кокс.

- Агрессивная химия может повредить уплотнители и сальники двигателя.

Раскоксовка с помощью присадок

Это наиболее простой и безопасный вариант чистки двигателя, если залегли кольца, а что делать вы не знаете. Достаточно добавить в топливо или моторное масло специальную присадку – не нужно ничего выкручивать-закручивать, вывешивать и ждать. Просто и удобно. Сегодня на рынке представлены средства импортного и отечественного производства. Бренды из стран ЕС и США традиционно пользуются авторитетом, но относительно дороги. Продукция отечественных производителей дешевле, и часто не уступает западным аналогам.

Просто и удобно. Сегодня на рынке представлены средства импортного и отечественного производства. Бренды из стран ЕС и США традиционно пользуются авторитетом, но относительно дороги. Продукция отечественных производителей дешевле, и часто не уступает западным аналогам.

Например, российская компания «Супротек» разработала линейку триботехнических составов, которые позволяют комплексно очистить мотор автомобиля. Промывки быстро удаляют самые стойкие загрязнения, а присадки в бензин и моторное масло поддерживают эффект «чистого двигателя» на протяжении длительного времени. «Очиститель топливной системы» Suprotec комплексно промывает камеру сгорания и топливную систему бензиновых моторов. Промывка добавляется в топливный бак. Ввиду высокой химической активности рекомендуется для разовой очистки, когда заметили симптомы, что залегли кольца в двигателе. Средство эффективно удаляет все виды нагаров из камеры сгорания, устраняя связанные с ними проблемы.

Чтобы закрепить эффект от «Очистителя топливной системы», рекомендуется использовать «Долговременную промывку двигателя» от «Супротек». Состав заливается в маслозаливную горловину. Это средство работает медленнее, но способно удалить самые стойкие отложения, к тому же оно абсолютно безопасно для резиновых и полимерных деталей. Из-за постепенного характера действия промывку необходимо добавлять в масло приблизительно за 200 километров до плановой замены масла.

Состав заливается в маслозаливную горловину. Это средство работает медленнее, но способно удалить самые стойкие отложения, к тому же оно абсолютно безопасно для резиновых и полимерных деталей. Из-за постепенного характера действия промывку необходимо добавлять в масло приблизительно за 200 километров до плановой замены масла.

Отличные результаты в профилактике такого явления как залегание поршневых колец показал триботехнический состав Suprotec Active. Эта присадка для добавления в моторное масло борется с корнем проблемы – она оптимизирует зазоры в узле кольцо-канавка-гильза. Это улучшает съем смазки со стенок цилиндра, препятствуя образованию нагара.

Конечно, совсем «убитый» двигатель никакая химия не спасет. Но если не запускать состояние автомобиля, в общем, и силового агрегата, в частности – вполне можно обойтись регулярным добавлением присадок в топливный бак или масляную систему. Это дешевле, чем ремонтировать мотор, когда залегли кольца или образовались задиры в ЦПГ.

Советы по профилактике

Основные причины закоксовки двигателя известны, она возможна, если:

- автомобиль несколько месяцев простоял без движения, а потом его начали эксплуатировать,

- постоянно совершаются только короткие поездки, когда мотор не успевает полностью прогреться;

- используется некачественное моторное масло, либо регулярно превышается интервал замены.

Значит, чтобы снизить риск залегания поршневых колец, нужно придерживаться несложных правил:

- Если машина долго простояла без движения, замените масло, прежде чем начнете на ней ездить.

- Время от времени совершайте длительные поездки, чтобы мотор прогрелся, и отложения полностью выгорели.

- Заливайте только рекомендованные производителем автомобиля сорта моторных масел.

Помните, что любую проблему легче предупредить, чем потом с ней бороться.

Признаки, причины и решения, если залегли кольца

Варианты решений расположены в порядке возрастания сложности выполнения. Если не помогает первый вариант, значит, проблема слишком серьезная.

Если не помогает первый вариант, значит, проблема слишком серьезная.

Признаки проблемы | Причина | Решение |

Падение компрессии. | Газы «пролетают» в зазор между поршнем и гильзой. | 1. Использовать «Очиститель топливной системы» Suprotec, или «Долговременную промывку двигателя». 2. Выполнить химическую или механическую раскоксовку. |

Из выхлопной трубы идет сизый дым. | Масло остается на стенках цилиндра и сгорает с топливом. | |

Затруднен пуск двигателя. | Мотор троит, недостаточная сила, чтобы провернуть коленвал. | |

Расход горючего увеличился. | Из-за троения ЭБУ повышает обогащение топливовоздушной смеси. |

Что такое коксоудаление?

Коксоудаление удаляет отложения накипи внутри промышленных трубопроводов. Периодическая чистка необходима для обеспечения бесперебойной и эффективной работы труб с минимальными потерями давления, загрязнением и другими проблемами. Некоторые компании выполняют это самостоятельно, в то время как другие могут нанимать консалтинговые фирмы для уборки. Такие фирмы специализируются на коксоудалении и имеют множество инструментов, позволяющих им выбрать наилучшие варианты для конкретной работы.

Периодическая чистка необходима для обеспечения бесперебойной и эффективной работы труб с минимальными потерями давления, загрязнением и другими проблемами. Некоторые компании выполняют это самостоятельно, в то время как другие могут нанимать консалтинговые фирмы для уборки. Такие фирмы специализируются на коксоудалении и имеют множество инструментов, позволяющих им выбрать наилучшие варианты для конкретной работы.

Один из методов заключается в пропускании агрессивных химикатов через трубки.Они разбивают накипь и очищают стенки труб, чтобы удалить ее. Другой вариант — очистка паром, при которой сжатый пар используется для продувки материала со стороны трубопровода. Оба варианта могут подвергнуть сантехнику сильному напряжению, что может способствовать усталости и преждевременному выходу из строя.

Оба варианта могут подвергнуть сантехнику сильному напряжению, что может способствовать усталости и преждевременному выходу из строя.

Механическое коксоудаление, иногда известное как очистка скребком, является предпочтительным методом очистки во многих отраслях промышленности.Это снижает вероятность деформации трубопроводов и не требует высоких экологических затрат, связанных с химической очисткой. В этом методе операторы вставляют гибкие чистящие заглушки, известные как скребки. Они простреливают трубы, протирая их узелками по бокам, чтобы удалить окалину. Вода помогает протолкнуть их и смыть мусор.

Несколько проходов коксоудаления могут гарантировать максимальную чистоту трубопроводов.У некоторых свиней есть функции ультразвука, позволяющие им вибрировать чешую, чтобы удалить ее больше. Они также могут быть оснащены камерами для оценки их эффективности, что позволяет оператору определить, нужен ли еще один проход, чтобы трубы были как можно более чистыми. Техники могут выбирать из множества скребков, предназначенных для труб разного диаметра, длины и состава, чтобы выбрать оптимальный инструмент для выполнения задачи.

Частота очистки может зависеть от объекта и от того, с чем оно работает. Чтобы трубы продолжали функционировать, важно регулярно чистить их, но чрезмерная чистка может быть дорогостоящей и может ускорить выход труб из строя. Технические специалисты могут проводить периодические осмотры, чтобы определить, когда необходима очистка скребков, и проверить наличие таких проблем, как трещины, указывающие на усталость металла. Они могут заменить участки поврежденной трубы, а также удалить кокс для очистки работоспособного водопровода.

Чтобы трубы продолжали функционировать, важно регулярно чистить их, но чрезмерная чистка может быть дорогостоящей и может ускорить выход труб из строя. Технические специалисты могут проводить периодические осмотры, чтобы определить, когда необходима очистка скребков, и проверить наличие таких проблем, как трещины, указывающие на усталость металла. Они могут заменить участки поврежденной трубы, а также удалить кокс для очистки работоспособного водопровода.

На предприятиях обычно ведутся журналы настила, чтобы задокументировать, когда они в последний раз очищались и какие материалы были обнаружены во время процесса. Записи могут помочь компаниям определить, когда проводить повторную очистку, а также выявить отклонения, которые могут указывать на неисправности оборудования и другие проблемы. Например, химические вещества, связанные с частичным сгоранием, могут указывать на то, что печи работают неэффективно.

Записи могут помочь компаниям определить, когда проводить повторную очистку, а также выявить отклонения, которые могут указывать на неисправности оборудования и другие проблемы. Например, химические вещества, связанные с частичным сгоранием, могут указывать на то, что печи работают неэффективно.

: значение, происхождение, определение — WordSense Dictionary

коксоудаление (английский)

Глагол

коксоудаление- Причастие настоящего коксоудаление

Это значение кокаина:

decoke (английский)

Происхождение и история

де- + коксСуществительное

коксо ( пл. обезуглероживание )