Масляный насос: описание,виды,ремонт,замена,устройство,принцип работы. | АВТОМАШИНЫ

Масляный насос приводится в действие крутящим моментом, поступающим от распределительного вала через зубчатую передачу или шкив. Существуют также автономные схемы привода насоса, использующие электродвигатель, однако они не получили широкого распространения.

Конструктивно насос представлен герметичным металлическим корпусом, в котором расположена одна пара или две пары шестерен. В паре шестерен одно из зубчатых колес является ведущим, то есть соединено шпонкой с валом привода, а второе вращается свободно. При проектировании и изготовлении масляных насосов основным требованием, предъявляемым к конструкции, является минимальный зазор между зубцами взаимодействующих шестерен, а также между зубцами каждой шестерни и корпусом. Это необходимо для обеспечения максимального КПД прибора.

Транспортировка смазочного материала осуществляется во впадинах, образующихся между зубьями взаимодействующих шестерен при их вращении.

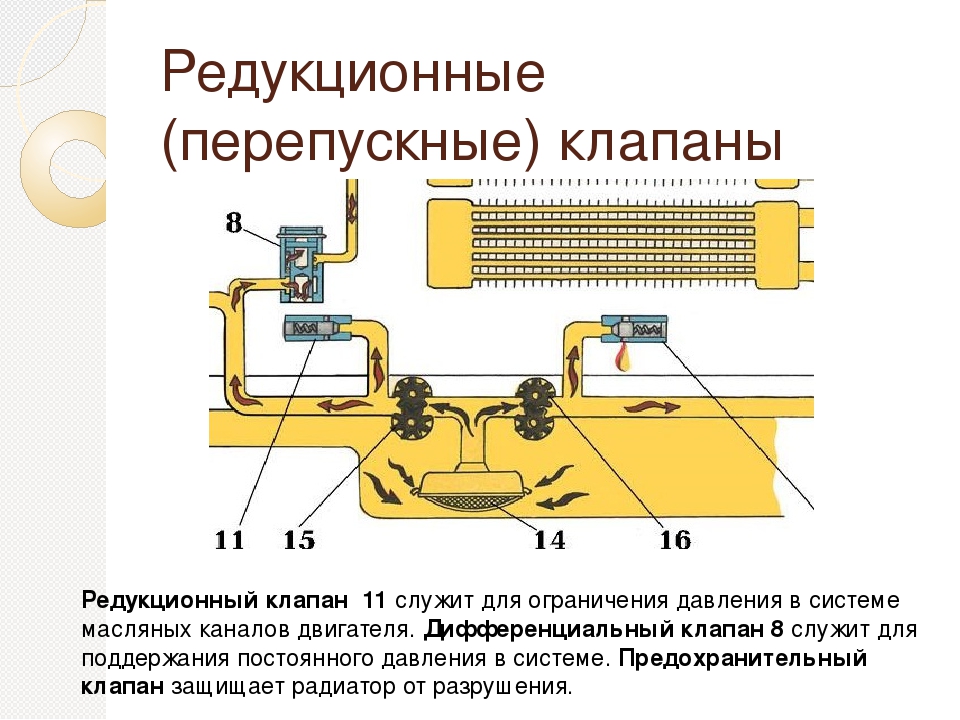

Редукционный клапан чаще всего располагается в корпусе масляного насоса и необходим для предохранения системы смазки от избыточных давлений, особо опасных во время пуска холодного ДВС, когда вязкость смазочного материала велика. Клапан располагают в канале, противоположные края которого соединены с камерами нагнетания и всасывания масляного насоса. Когда давление в норме, канал перекрыт поршнем или шариком, который поджимается пружиной. Сжатие пружины регулируют масляной пробкой, задавая тем самым давление в системе. При превышении порогового значения, поршень или шарик отходит от седла, открывая канал и выпуская часть нагнетаемого в главную магистраль масла обратно в камеру всасывания.

Современные масляные насосы делят на одно- и двухсекционные. Отличие двухсекционной системы от описанной выше конструкции заключается в наличии дополнительной секции корпуса, шестерни которой отвечают за подачу масла в масляный радиатор для его охлаждения, обычно – с последующим сливом в поддон.

Конструктивные особенности масляных насосов роторного типа

Как правило, масляный насос роторного типа состоит из небольшого количества деталей, среди которых:

- всасывающая и нагнетательная полости;

- внешний и внутренний роторы;

- вал привода.

Работа масляного насоса с роторами строится на взаимодействии двух роторов. В нерегулируемых конструкциях масло, которое засасывается внутрь, передается в систему роторными лопастями. Если давление становится избыточным, открывается редукционный клапан и лишнее масло сбрасывается.

Регулируемыми их делает наличие подвижного статора. У него есть специальная регулировочная пружинка, подкручивая или скручивая которую можно изменять объем камеры с роторами, за счет чего изменяется и общее давление в системе. Благодаря статору удается добиться стабильного давления в смазочной системе независимо от того, с какой интенсивностью вращается коленвал.

Устройство масляного насоса с возможностью регулировки также сложностью не отличается, но позволяет добиться гораздо большей эффективности работы смазочной системы.

Достоинства регулируемых масляных насосов

Сегодня регулируемые масляные насосы считаются гораздо более приемлемыми, чем нерегулируемые, ведь отличаются рядом весомых преимуществ, среди которых:

- примерно на треть меньшая отбираемая у двигателя мощность;

- меньший износ масла за счет снижения частоты и числа оборотов;

- масло меньше вспенивается.

То есть, регулируемый масляный насос позволяет обеспечить более ровную циркуляцию масла и больший промежуток между его заменами, что и делает его более предпочтительным оборудованием.

Признаки неисправности масляного насоса

Как и любая другая система с подвижными частями, масляной насос может выйти из строя.

О неисправностях в масляной системе будет сигнализировать лампа масла давления.

Причинами этого могут стать различные факторы, среди которых:

- снижение уровня масла в картере;

- поломка приборов, контролирующих давление;

- применение некачественного или неприспособленного для данного насоса масла;

- засорение масляного фильтра;

- поломка предохранительного или смазочного клапана;

- засорение самого масляного насоса и прочие проблемы.

Признаками проблем со смазочной системой становятся:

- снижение давления масла;

- увеличение его расхода.

Об этом обязательно просигнализирует контрольная лампа на приборной панели.

ОСНОВНЫЕ НЕИСПРАВНОСТИ

Конструкция масляного насоса, к какому типу бы он не относился, сравнительно простая, что обеспечивает ему надежность и длительный ресурс. И все же неисправности у него бывают, точнее она одна – снижение производительности, что приводит к падению давления в системе. А это уже может привести к более серьезным поломкам, поскольку узлы, которые недостаточно смазываются, начинают интенсивно изнашиваться из-за масляного «голодания». Произойти же это может по разным причинам.

- Первая из таких не относится к насосу, но приводит к негативным последствиям в его работе – закупорка сетки маслоприемника продуктами износа и грязью.

В результате этого масло в недостаточных количествах поступает к насосу. Устранить такую неисправность несложно – достаточно снять поддон и маслоприемник, после чего тщательно очистить и промыть сетку.

В результате этого масло в недостаточных количествах поступает к насосу. Устранить такую неисправность несложно – достаточно снять поддон и маслоприемник, после чего тщательно очистить и промыть сетку. - Проблема с падением давления может произойти из-за износа составных частей насоса или длительной его работы с маслом, в котором имелось большое количество загрязняющих элементов. Результатом этого является образование и увеличение зазоров между деталями насоса. Из-за этого через эти зазоры смазочный материал просто перетекает внутри нагнетающей полости и шестерни или роторы не способны его захватить, чтобы выполнить нагнетание в магистраль. В большинстве случаев работоспособность системы смазки восстанавливается путем замены изношенных элементов или узла в целом.

- Проблемы может создать и перепускной клапан. Из-за грязи он может заклинить в открытом положении, и масло будет постоянно перетекать в поддон. Устраняется такая неисправность разборкой и промывкой насоса и его каналов.

Преимущества масляных насосов с возможностью регулирования

Использование регулируемых маслонасосов более предпочтительно, поскольку такие модели дают ряд заметных преимуществ:

- снижение доли мощности, отбираемой у двигателя (примерно на 33%),

- снижение интенсивности отработки масла благодаря уменьшению количества оборотов, снижению частоты,

- снижение вспенивания масла.

Регулируемый масляный насос дает возможность получить равномерную циркуляцию масла в системе смазки и увеличить срок его службы (реже требуется замена), что дает заметную экономическую выгоду.

Особенности ремонта и замены

Ремонт масляного насоса может заключаться в замене рабочей пары (что не всегда целесообразно), замене редукционного клапана и РТИ, постановке втулок в изношенные посадочные отверстия. В ряде случаев возможно восстановление шестерен путем наплавки с последующей слесарной обработкой. Поддаются ремонту и нарушенные резьбовые соединения – их растачивают либо снабжают резьбовыми втулками.

Однако куда чаще масляный насос заменяется в сборе. Это связано с относительно невысокой стоимостью детали, а также большой трудоемкостью работ по восстановлению изношенных элементов. В таком случае процесс сводится к демонтажу изношенного маслонасоса и установке нового с герметичным подключением к прочим элементам системы смазки. Разумеется, при этом проводится замена моторного масла и фильтров, не будет лишней и последующая промывка системы.

От технического состояния элементов системы смазки во многом зависит характер работы, надежность и ресурс двигателя. Поэтому важно тщательно следить за их работой и не забывать проверять исправность деталей в ходе проведения ТО автомобиля.

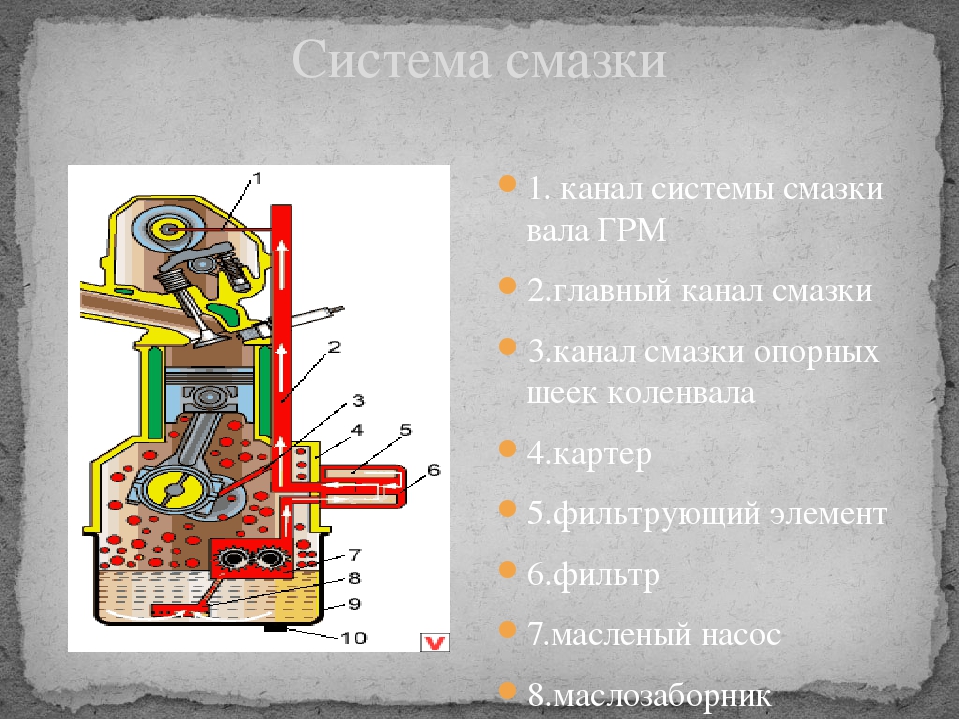

Назначение, устройство и работа приборов системы смазки

Маслоприемник

Маслоприемник размещен в поддоне так, что он забирает наименее загрязненное масло из верхних слоев (частицы металла, нагара и другие примеси находятся в нижних слоях масла и осаждаются на дне поддона). С этой же целью в некоторых двигателях маслоприемник делается плавающим.

Маслоприемник размещен в поддоне так, что он забирает наименее загрязненное масло из верхних слоев (частицы металла, нагара и другие примеси находятся в нижних слоях масла и осаждаются на дне поддона). С этой же целью в некоторых двигателях маслоприемник делается плавающим.Рис. Схема работы шестеренчатого масляного насоса: 1 — корпус насоса; 2 — нагнетательная полость; 3 — ведомая шестерня; 4 — ведущая шестерня; 5 — редукционный клапан; 6 — пружина клапана; 7 — впускная полость

Масляный насос служит для подачи масла к трущимся деталям двигателя под давлением. В автомобильных двигателях обычно применяются шестеренчатые масляные насосы, принцип действия которых состоит в следующем. Шестерни насоса, вращаясь в противоположные стороны, своими зубьями захватывают масло из впускной полости 7, сообщенной с маслоприемником. Заключенное между впадинами зубьев и корпусом масло переносится в нагнетательную полость 2. Когда зубья входят в зацепление, масло выдавливается из впадин и накапливается в нагнетательной полости, создавая в ней давление, под действием которого масло поступает к трущимся деталям двигателя.

В чугунном корпусе 4 масляного насоса размещены ведущая 2 и ведомая 3 шестерни.

Ведущая шестерня жестко связана с валом 5. На противоположном конце вала закреплена шестерня 6 привода насоса.

Ведомая шестерня насоса свободно вращается на оси 8, установленной в корпусе. Обе шестерни плотно прилегают к стенкам корпуса насоса.

Масляный насос приводится в действие распределительным или коленчатым валом.

Рис. Масляный насос: 1 — крышка насоса; 2 — ведущая шестерня; 3 — ведомая шестерня; 4 — корпус насоса; 5 — вал привода насоса; 6 — шестерня привода насоса; 7 и 9 — прокладки; 9 — ось ведомой шестерни; 10 — редукционный клапан; 11 — пружина клапана; 12 — регулировочная пробка

Давление в системе смазки зависит от количества масла, подаваемого насосом в магистраль, вязкости масла и изношенности деталей двигателя. При малом давлении в системе смазки количество подаваемого масла к трущимся деталям будет недостаточно. Инструкциями по эксплуатации автомобилей особо оговаривается минимально допустимое давление масла, при котором двигатель может нормально работать.

Чрезмерное давление может вызвать повреждение приборов системы смазки. Для предупреждения чрезмерного давления служит редукционный клапан, который ограничивает давление в системе смазки.

Редукционный клапан устанавливается в корпусе масляного насоса или в масляной магистрали. Работает он следующим образом. При нормальном давлении в системе смазки клапан (шарик) 5 под действием пружины 6 закрывает перепускное отверстие, соединяющее нагнетательную 2 и впускную 7 полости масляного насоса. Натяжение пружины клапана регулируется пробкой 12.

Рис. Фильтр грубой очистки масла: 1 — пробка сливного отверстия; 2 — отстойник; 3 — стержень очистительных пластин; 4 — корпус фильтра; 5 — перепускной клапан; 6 — пружина; 7 — корпус клапана; в — гайка; 9 — центральный стержень; 10 — гайка сальника; 11 — сальник; 12 — рукоятка; 13 — фильтрующая стальная пластина; 14 — промежуточная звездочка; 15 — очистительная пластина; 16 — прокладка; 17— стержень

Если давление в масляной магистрали повысилось и стало выше нормального, клапан . под действием давления, образовавшегося в нагнетательной полости 2, смещается влево, сжимая пружину, и открывает (перепускное отверстие. При этом в магистраль поступает только часть масла, а остальное масло по соединительному каналу перетекает из нагнетательной полости во впускную. Как только давление в масляной магистрали станет нормальным, клапан под действием пружины перекроет перепускное отверстие.

под действием давления, образовавшегося в нагнетательной полости 2, смещается влево, сжимая пружину, и открывает (перепускное отверстие. При этом в магистраль поступает только часть масла, а остальное масло по соединительному каналу перетекает из нагнетательной полости во впускную. Как только давление в масляной магистрали станет нормальным, клапан под действием пружины перекроет перепускное отверстие.

Масляные фильтры служат для тщательной очистки масла от механических примесей, не задержанных сеткой маслоприемника насоса.

На двигателях устанавливаются два масляных фильтра: фильтр грубой очистки, который присоединяется к системе смазки последовательно (через него проходит все масло, нагнетаемое насосом), и фильтр тонкой очистки, который присоединяется к системе смазки параллельно (через него проходит только небольшая часть масла).

Фильтр грубой очистки состоит из корпуса, колпака (отстойника) с пробкой и фильтрующего элемента. Фильтрующие элементы бывают пластинчатого или сетчатого типа.

Фильтрующий пластинчатый элемент состоит из стальных пластин 13 и промежуточных звездочек 14, собранных на центральном стержне 9. Между пластинами, разделенными звездочками, образуются зазоры (щели), через которые проходит масло.

Рис. Масляный фильтр грубой очистки двигателя ЯАЗ-М-206Б: 1 — прокладка стержня колпака; 2 — стержень колпака; 3 — колпак; 4 — наружный фильтрующий элемент; 5 — внутренний фильтрующий элемент; 6 — резиновое уплотнительное кольцо; 7 — корпус фильтра; 8 — прокладка болта корпуса; 9 — болт корпуса; 10 — пробка сливного отверстия

Все частицы, размер которых больше зазора между пластинами, задерживаются в зазорах между пластинами или остаются на наружной поверхности фильтрующего элемента и оседают в отстойнике, откуда они периодически удаляются через сливное отверстие. Фильтр очищается поворотом рукоятки 12. При этом поворачивается центральный стержень, а вместе. с ним и фильтрующий элемент. Очистительные пластины 15, входящие в зазоры между пластинами 13, неподвижны и при повороте фильтрующего элемента очищают наружную его поверхность и зазоры между пластинами 13.

Устройство фильтра с сетчатыми фильтрующими элементами показано на рисунке.

Масло входит через верхний канал в корпус 7 фильтра и затем под давлением проходит через очень мелкую сетку фильтрующих элементов 4 и 5. Очищенное масло через канал в центральной части корпуса уходит в масляную магистраль, как показано на рисунке стрелками.

Рис. Фильтр тонкой очистки: 1 — крышка корпуса фильтра; 2 — калиброванное отверстие; 3 — корпус фильтра; 4 — центральная трубка; 5 — прокладка; 6 — картонная пластина; 7 — перепускное отверстие; 8 — пробка сливного отверстия; 9 — втулка; 10 — пружина; 11 — грязевой отсек

Примеси, размер частиц которых больше ячеек сетки, задерживаются сеткой и оседают в колпаке 3, откуда они удаляются через отверстие, закрываемое пробкой 10. Часть примесей осаждается на поверхности фильтрующих элементов, вследствие чего сетки со временем засоряются и фильтр перестает работать. Поэтому фильтры такого типа должны периодически разбираться для очистки и промывки фильтрующих элементов.

В системе смазки предусмотрен перепускной клапан 5, который при засорении фильтра грубой очистки позволяет непрофильтрованному маслу проходить в магистраль, минуя фильтр.

Фильтр тонкой очистки состоит из корпуса 3, крышки 1 корпуса и фильтрующего элемента, который помещен на центральной трубке 4.

Фильтрующий элемент собран из картонных пластин 6 и прокладок 5. В прокладках сделаны грязевые отсеки 11, а в перемычках между отсеками — радиальные каналы.

На пластинах 6 сделано по наружной окружности пять вырезов, глубина которых немного больше ширины кольцевой поверхности прокладок 5. Образующиеся таким образом между прокладками и пластинами узкие щели служат для прохода масла в грязевые отсеки.

Фильтрующий элемент с обеих сторон закрыт стальными крышками и стянут скобами.

Фильтрация масла происходит следующим образом. Масло из главной магистрали поступает в фильтр через входную трубку и заполняет его корпус. Часть примесей, находящихся в масле, осаждается при этом на дно корпуса.

Находясь под давлением, масло через щели, образованные вырезами в пластинах 6, проходит в грязевые отсеки, а из отсеков через зазоры между пластинами и прокладками — в радиальные каналы в перемычках. Так как зазоры между пластинами и перемычками прокладок очень малы, то почти все примеси остаются в грязевых отсеках и в радиальные каналы поступает очищенное масло. Из радиальных каналов масло проходит в кольцевой зазор между элементом и центральной трубкой и затем через отверстие 2 и трубку стекает в картер. Фильтрующие элементы со временем засоряются и их необходимо периодически заменять.

Рис. Фильтр тонкой очистки двигателя ЯАЗ-М-206Б: 1 — пробка сливного отверстия; 2 — центральная трубка; 3 — калиброванное отверстие; 4 — крышка; 5 — пружина; 6 — гайка крышки; 7 — прокладка; 8 — фильтрующий элемент; 9 — корпус

На рисунке изображен фильтр, фильтрующий элемент 8 которого сформован из минеральной шерсти на стальном каркасе. Элемент устанавливается в корпус 9 и прижимается пружиной 5 к буртику центральной трубки 2.

Масло из главной магистрали поступает через входной штуцер во внутреннюю полость корпуса фильтра. Находясь под давлением, масло проходит через фильтрующий элемент.

Очищенное масло попадает через калиброванное отверстие 3 в центральную трубку 2 и стекает в картер.

В случае засорения фильтрующий элемент заменяется новым.

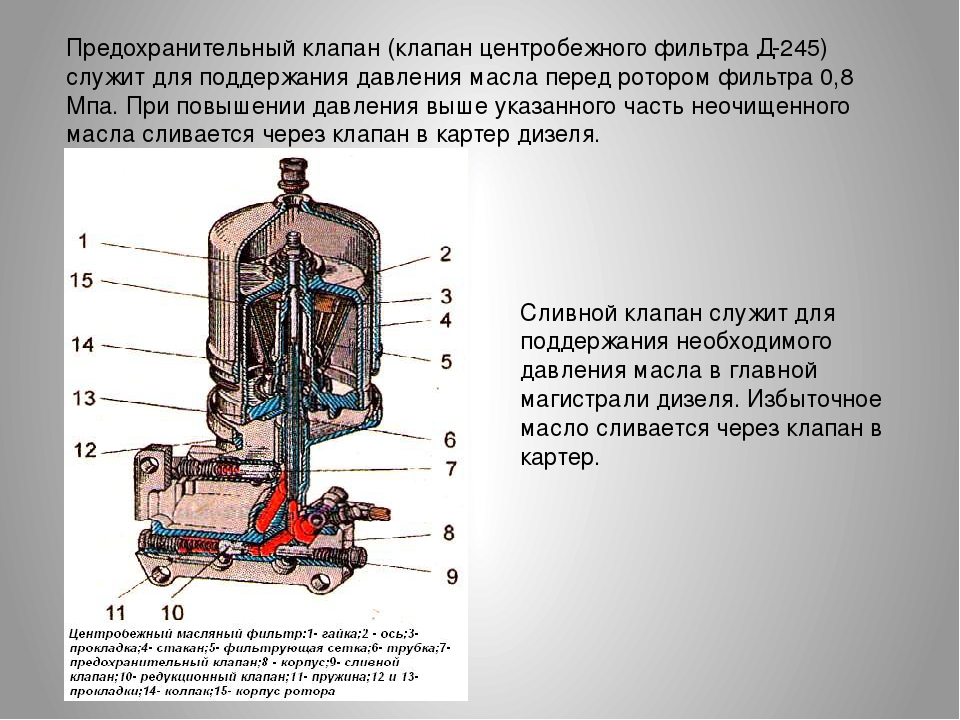

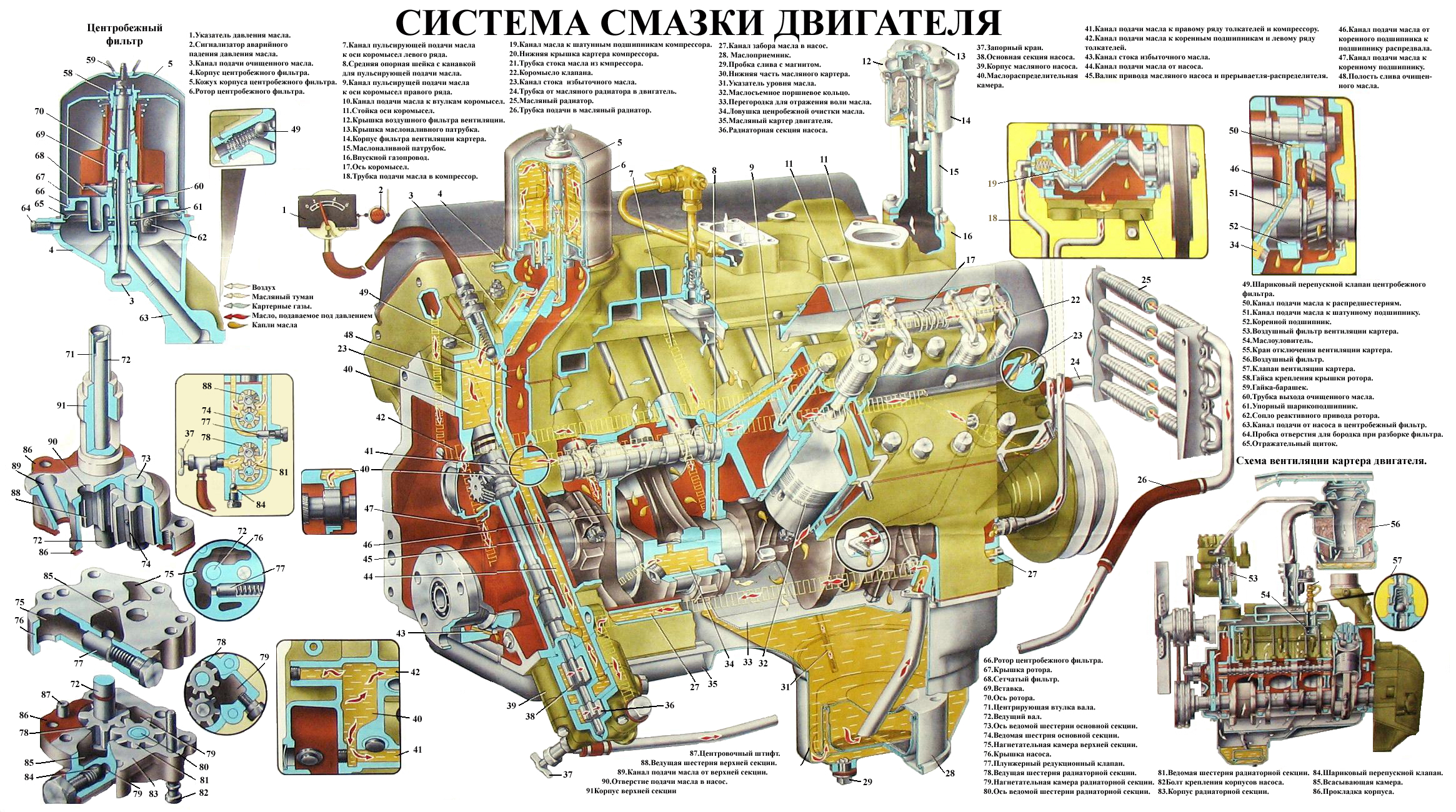

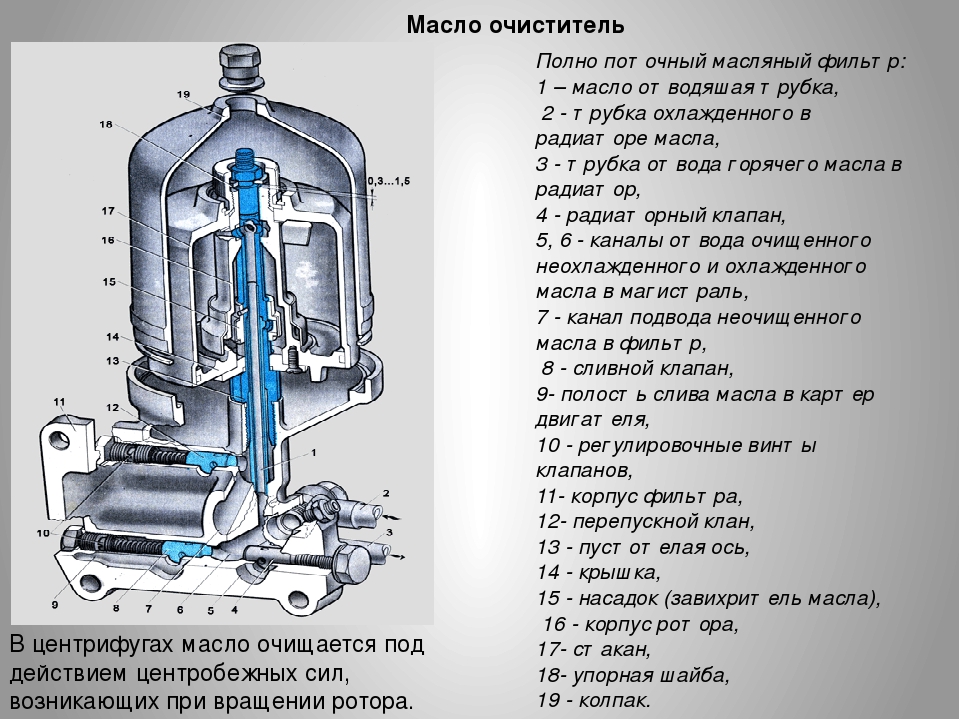

В последнее время в отечественной автомобильной промышленности стали широко применяться вместо фильтра тонкой очистки более совершенные фильтры центробежной очистки масла.

Фильтр центробежной очистки масла состоит из ротора 6, который, опираясь на шарикоподшипник 14, может свободно вращаться на оси 1, закрепленной в корпусе 15 фильтра. На ротор фильтра надет и закреплен фасонной гайкой 11 колпак 7.

Соединения колпака и ротора уплотнены резиновыми уплотнителем 5 и прокладкой 10. Снаружи все детали фильтра закрыты съемным кожухом 8.

Работает фильтр следующим образом. Масло из магистрали двигателя проходит, как показано на рисунке стрелками, через сверления в оси ротора и самом роторе, заполняет полость колпака и через фильтрующую сетку 9 и вертикальные каналы ротора поступает к двум жиклерам 2, через которые оно с силой выбрасывается в полость корпуса фильтра и по его стенкам стекает в картер двигателя.

Под действием реактивного момента струй масла, выбрасываемого под давлением из жиклеров, ротор вместе с колпаком и сопряженными с ним деталями приводится во вращение со скоростью порядка 5000—6000 об/мин.

Рис. Фильтр центробежной очистки масла двигателя автомобиля Урал-375: 1 — ось ротора: 2 — жиклер; 3 — поддон: 4 и 10 — прокладки; 5 — уплотнитель; 6 — ротор; 7 — колпак; 8 — кожух; 9 — фильтрующая сетка; 11 — гайка крепления колпака; 12 — гайка крепления ротора; 13 — барашек; 14 — шарикоподшипник; 15 — корпус фильтра

Под действием центробежных сил находящиеся во вращающемся вместе с ротором и колпаком масле механические примеси как более тяжелые, чем масло, отбрасываются к стенкам колпака 7, на которых и оседают, образуя плотный осадок. Очищенное таким образом масло далее выбрасывается через жиклеры ротора фильтра, освобождая место в полости колпака для поступления следующей порции неочищенного масла. Следует отметить, что процесс очистки масла в таком фильтре идет при работающем двигателе непрерывно и характеризуется очень высокой степенью очистки масла.

Накапливающийся на внутренних стенках колпака 7 осадок из механических примесей периодически удаляется при промывке колпака и фильтрующей сетки в бензине при техническом обслуживании автомобиля.

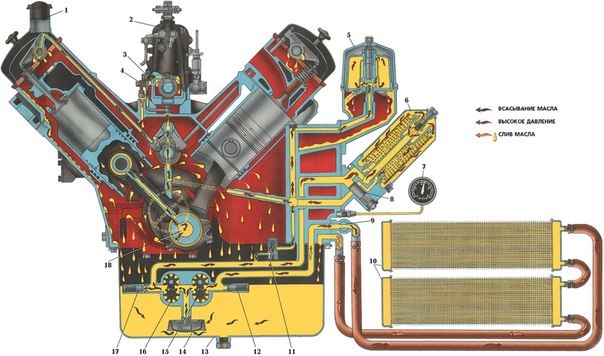

Масляный радиатор. Во время работы двигателя масло нагревается, становится менее вязким и легче выжимается из зазоров между трущимися поверхностями. Чтобы не допустить возникновения полусухого трения, необходимо охлаждать масло, поддерживая его температуру в определенных пределах. Масло частично охлаждается в поддоне двигателя, однако для современных многооборотных двигателей естественное охлаждение масла в поддоне недостаточно, приходится применять специальные масляные радиаторы.

Рис. Установка масляного радиатора на автомобиле ГАЗ-63: 1 — масляный радиатор; 2 — радиатор системы охлаждения двигателя; 3 — кран включения масляного радиатора

Обычно применяются трубчатые масляные радиаторы, которые устанавливаются перед водяным радиатором. Масляный радиатор 1 подключается к масляной магистрали параллельно, поэтому через него проходит только часть масла, нагнетаемого насосом в магистраль. Включается масляный радиатор краном 3 при работе автомобиля в тяжелых дорожных условиях и летом при температуре окружающего воздуха выше 20° С.

Масляный радиатор 1 подключается к масляной магистрали параллельно, поэтому через него проходит только часть масла, нагнетаемого насосом в магистраль. Включается масляный радиатор краном 3 при работе автомобиля в тяжелых дорожных условиях и летом при температуре окружающего воздуха выше 20° С.

На рисунке показан масляный радиатор двигателя ЯАЗ-М-206Б, включенный в систему охлаждения.

Радиатор состоит из корпуса 6, секций 2, омываемых охлаждающей жидкостью системы охлаждения двигателя, и крышки 1. Масло, проходя внутри секций, охлаждается или нагревается в зависимости от температуры охлаждающей жидкости системы охлаждения.

Контрольные приборы системы смазки служат для контроля за уровнем и давлением масла.

Переполнение поддона картера маслом приводит к чрезмерному нагарообразованию в камерах сжатия цилиндров, недостаток масла — к нарушению смазки трущихся деталей двигателя. Уровень масла проверяется маслоизмерительным стержнем, вставляемым в картер через специальное отверстие. На нижнем конце стержня нанесены метки верхнего, нижнего и промежуточных уровней масла. Нормальный уровень масла должен находиться около верхней метки. Если уровень масла находится ниже нижней метки, запускать двигатель нельзя.

На нижнем конце стержня нанесены метки верхнего, нижнего и промежуточных уровней масла. Нормальный уровень масла должен находиться около верхней метки. Если уровень масла находится ниже нижней метки, запускать двигатель нельзя.

Рис. Масляный радиатор двигателя ЯАЗ-М-206В: 1 — крышка; 2 — секция; 3 — выходное водяное отверстие; 4 — паронитовые прокладки; 5 — входной масляный канал; 6 — корпус; 7 — выходной масляный канал; 8 — входное водяное отверстие

Давление масла в системе смазки двигателя контролируется по манометру или по электрическому указателю давления, расположенным на щитке приборов. Стрелки этих приборов указывают давление масла в кг/см2.

На двигателе ЯАЗ-М-206Б для контроля за давлением масла, кроме манометра, используется также сигнальная лампочка, которая загорается, если давление в системе смазки падает ниже допустимого.

Устройство и назначение смазочных систем

Система смазки предназначена для подачи масла к деталям во время работы оборудования. Это снижает потери мощности, которые возникают из-за трения механизмов и уменьшает износ поверхностей. Заполняя пространство между деталями, масло не только охлаждает их, но и уплотняет зазоры и смывает продукты износа, унося их за собой. Смазочная система позволяет защитить детали механизма от коррозии и продлить срок его службы.

Это снижает потери мощности, которые возникают из-за трения механизмов и уменьшает износ поверхностей. Заполняя пространство между деталями, масло не только охлаждает их, но и уплотняет зазоры и смывает продукты износа, унося их за собой. Смазочная система позволяет защитить детали механизма от коррозии и продлить срок его службы.

Классификация систем смазки

Основное назначение и устройство систем смазки зависит от типа системы. В современном производстве преобладают автоматизированные виды смазочных систем. Их главным преимуществом является отсутствие влияния человеческого фактора на функционирование механизмов. В обязанности рабочего персонала входит лишь пополнение емкостей, всю остальную работу выполняют машины. Такой способ обеспечивает более точное дозирование смазки, за счет чего снижаются затраты и повышается производительность ресурса детали.

В некоторых видах производства все еще используются ручные системы смазки. В них подачей материала к узлам занимаются непосредственно работники. В зависимости от способа нанесения смазки, различают следующие виды систем:

В зависимости от способа нанесения смазки, различают следующие виды систем:

- индивидуальные – смазка наносится через масленку или посредством полива;

- централизованные – применяются насосы, приводы и трубопроводы;

- групповая – наносится посредством погружения.

Основные составляющие смазочных систем

Систем смазки состоит из масляных насосов, распределителей, контрольного оборудования и соединительных элементов. Насосы могут быть гидравлическими, пневматическими или электроприводными. Устройство и работа системы смазки у разных видов оборудования могут отличаться. Варианты исполнения систем также бывают разными, в зависимости от назначения и масштабов производства — от небольших станков до целых заводов для подачи масла по расписанию.

Смазочные системы позволяют:

- снизить износ оборудования;

- избежать простоя и выхода оборудования из строя;

- снизить расход смазки и энергопотребление;

- увеличить ресурс оборудования;

- уменьшить затраты на обслуживание и ремонт оборудования.

Смазочная система двигателя.

Система смазки двигателя

Назначение системы смазки и ее дополнительные функции

Смазочная система (система смазки) предназначена для подачи масла к трущимся поверхностям с целью уменьшения сил трения, а также для охлаждения деталей, удаления продуктов нагара и износа, предохранения деталей двигателя от коррозии.

Помимо этого, масло существенно уплотняет зазоры между сопряженными деталями.

Кроме перечисленных функций, смазочная система может выполнять и специфические задачи.

Моторное масло из смазочной системы применяется в гидрокомпенсаторах тепловых зазоров клапанов, гидронатяжителях привода газораспределительного механизма, в системах регулирования фаз газораспределения, в гидравлическом приводе вентилятора системы охлаждения и т. п.

Если рабочие поверхности деталей, сопрягаемых в подвижном соединении, абсолютно сухие, то имеет место сухое трение, сопровождающееся интенсивным выделением теплоты, изнашиванием поверхностей, и требующее значительных затрат энергии на относительное перемещение деталей.

Трение между поверхностями, разделенными достаточно толстым слоем масла, называется жидкостным. В этом случае усилие, необходимое для относительного перемещения деталей, значительно сокращается и существенно уменьшается изнашивание их рабочих поверхностей.

В двигателе внутреннего сгорания стойкое жидкостное трение удается осуществить только в подшипниках коленчатого вала на рабочих режимах.

Остальные сопряженные пары движутся возвратно-поступательно или качаются, поэтому на их поверхностях не удается сохранить масляный слой достаточной толщины. Такое трение, когда рабочие поверхности разделены лишь тонкой пленкой масла (толщиной менее 0,1 мм) называется граничным.

В зависимости от толщины пленки граничное трение может быть полужидким или полусухим. Последнее характеризуется возможностью «схватывания» микровыступов трущихся поверхностей, склонностью к задирам и эрозивному изнашиванию.

Полужидкое трение наиболее характерно для деталей цилиндропоршневой группы. В паре «выпускной клапан – направляющая втулка» возможно возникновение полусухого трения.

В паре «выпускной клапан – направляющая втулка» возможно возникновение полусухого трения.

Подача масла к трущимся поверхностям должна быть бесперебойной. При недостаточной смазке теряется мощность двигателя, повышается износ деталей и возрастает вероятность отказа из-за разрушения подшипников коленчатого вала, заклинивания поршней, распределительного механизма и т. п.

Нельзя допускать и избыточного смазывания, так как это может привести к попаданию масла в камеру сгорания и на электроды свечей зажигания, вследствие чего увеличивается нагарообразование в днищах поршней, стенках камеры сгорания и клапанах.

Это приводит к перегреву и перебоям в работе двигателя, а также к перерасходу масла.

***

Требования к системе смазки двигателя

Требования, предъявляемые к смазочной системе, основываются на ее функциях и задачах:

- бесперебойная подача масла к трущимся деталям на всех режимах работы двигателя, на подъемах и спусках автомобиля с уклоном до 35 % и при крене до 25 %, при температуре окружающей среды от +50 до -50 ˚С, при положительных и отрицательных горизонтальных и вертикальных ускорениях;

- достаточная степень очистки масла от механических примесей;

- прочная конструкция;

- удобство технического обслуживания;

***

Способы смазки деталей двигателя

В зависимости от способа подачи масла к трущимся поверхностям различают следующие способы смазывания:

- разбрызгиванием и посредством масляного тумана;

- под давлением;

- комбинированное.

Под давлением масло подводится к трущимся деталям из главной масляной магистрали, давление в которой создается насосом.

Смазка разбрызгиванием осуществляется специальными форсунками или подвижными деталями кривошипно-шатунного механизма (КШМ), а также путем создания масляного тумана из стекающего в картер масла.

Комбинированная система смазывания сочетает в себе первые два способа.

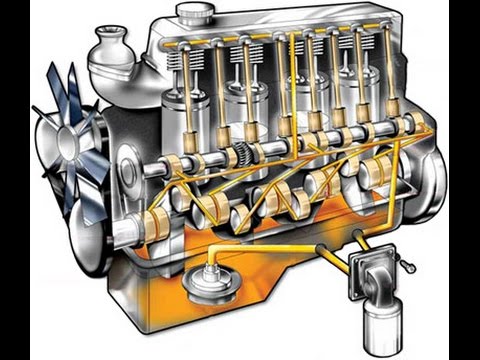

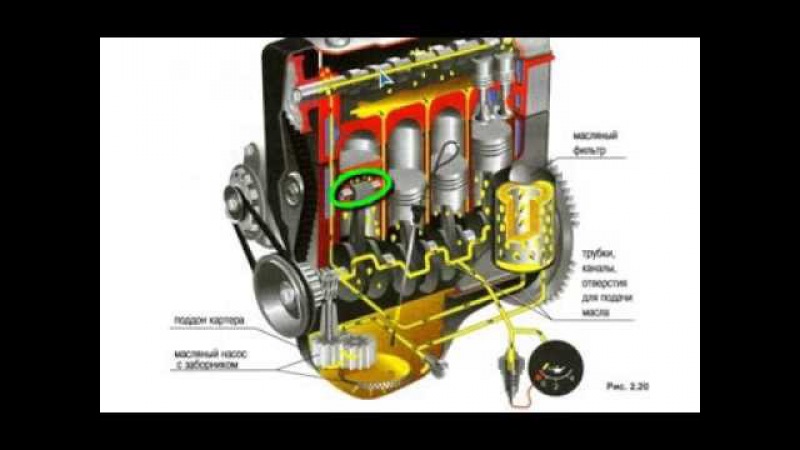

В современных автомобилях, как правило, система смазки имеет комбинированное устройство. Ее особенность заключается в следующем: к деталям, более всего подверженным износу, масло подается под давлением, а к тем, которые работают в более легких условиях, разбрызгиванием.

Под давлением масло подводится к коренным и шатунным подшипникам коленчатого вала, опорам распределительного вала, сочленениям привода газораспределительного механизма (ГРМ), зубчатым колесам привода распределительного вала, топливному насосу высокого давления (ТНВД) дизелей.

В некоторых двигателях под давлением смазываются сопряжения верхней головки шатуна с поршневым пальцем.

Разбрызгиванием масло подается на зеркало цилиндра из отверстия в кривошипной головке шатуна, а также разбрызгивается специальными форсунками на днище поршня. Масляные форсунки могут быть расположены у верхней головки шатуна или в нижней части цилиндра.

Подаваемое на днище поршня масло выполняет двоякие функции – во-первых, оно охлаждает днище поршня, во-вторых, при стекании по стенкам гильзы, оно смазывает сопрягаемую пару «поршень-гильза цилиндров», а далее, продолжая стекать в поддон и сталкиваясь с подвижными деталями КШМ, образует масляный туман, также смазывающий детали двигателя.

Существует способ смазывания самотеком, когда подача масла осуществляется по каналам из резервуаров, карманов, различных полостей и углублений, расположенных выше смазываемых поверхностей.

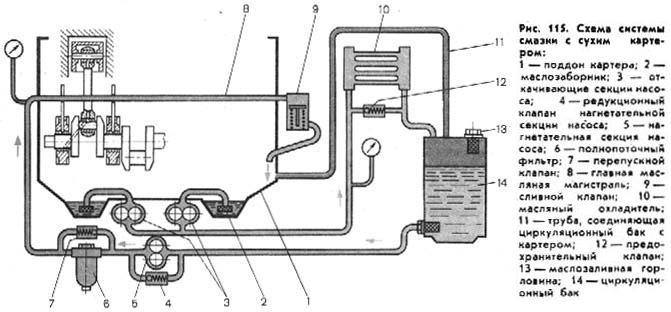

В зависимости от места размещения основного запаса масла смазочные системы могут быть с «мокрым» (рис. 1) или «сухим» (рис. 2) картером.

Для детального просмотра кликните по рисунку мышкой, и схема откроется в отдельном окне браузера.

Наибольшее распространение на автомобильных двигателях получили смазочные системы с «мокрым» картером, которые имеют более простую конструкцию. В этом случае основной запас масла находится в поддоне картера и при работе двигателя масло подается к трущимся деталям масляным насосом, затем оно самотеком возвращается обратно в поддон.

Это техническое решение имеет ряд недостатков, наиболее существенные из которых – вспенивание масла при высоких оборотах коленчатого вала, а также сильное плескание в картере, из-за чего может оголиться маслоприемник, что ведет к значительному снижению давления в системе смазки и масляному «голоданию».

Кроме того, относительно глубокий поддон негативно влияет на общие габариты и расположение центра тяжести двигателя и автомобиля в целом.

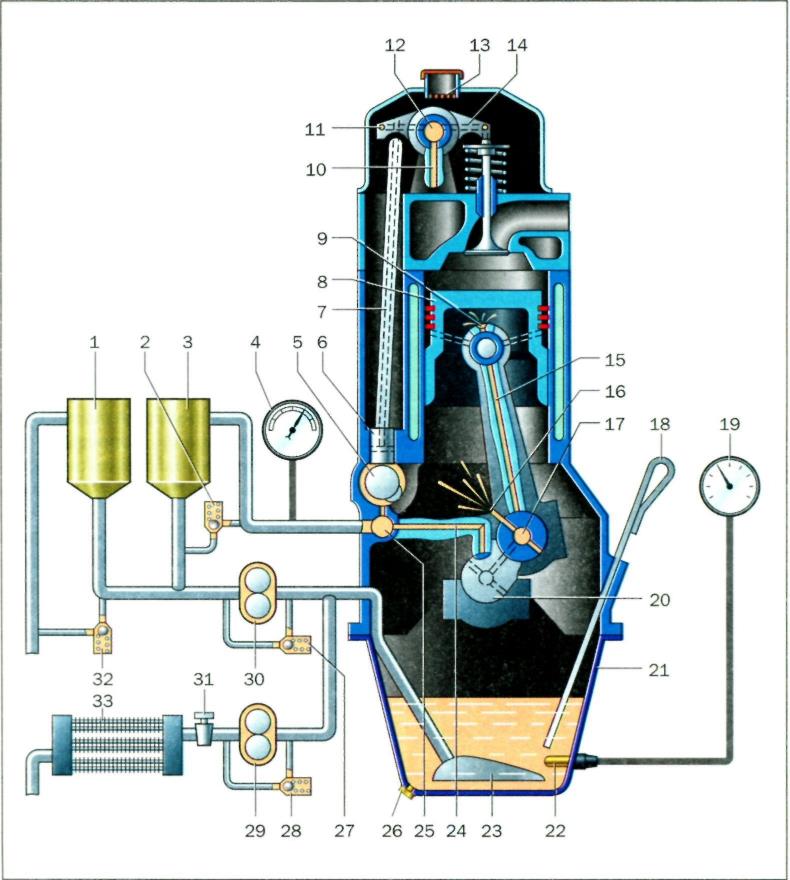

В системах с «сухим» картером основной запас масла содержится в отдельном масляном баке 5 (рис. 2) и масло подается к трущимся деталям нагнетающей секцией масляного насоса. Стекающее в поддон масло полностью удаляется из него откачивающими секциями масляного насоса 9 и вновь подается в масляный бак 5.

Такая смазочная система обеспечивает надежную смазку на крутых подъемах, спусках и уклонах без утечки масла через уплотнения между деталями двигателя, а также позволяет уменьшить высоту двигателя за счет менее глубокого поддона.

Кроме того, при «сухом» картере масло в меньшей мере нагревается от горячих деталей и подвергается вредному воздействию картерных газов, благодаря чему дольше сохраняет смазывающие свойства.

Из недостатков системы смазки с «сухим» картером можно отметить высокую стоимость, больший вес, более сложное устройство и больший заправочный объем в сравнении с системой смазки с «мокрым» картером.

Система смазки с «сухим» картером обычно применяется на автомобилях с высокофорсированными двигателями, предназначенными, например, для гонок, а также в некоторых моделях внедорожников, которым часто приходится передвигаться по бездорожью со сложным рельефом местности.

В некоторых случая такая система смазывания деталей двигателя используется для уменьшения габаритной высоты силового агрегата.

***

Работа системы смазки двигателя

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

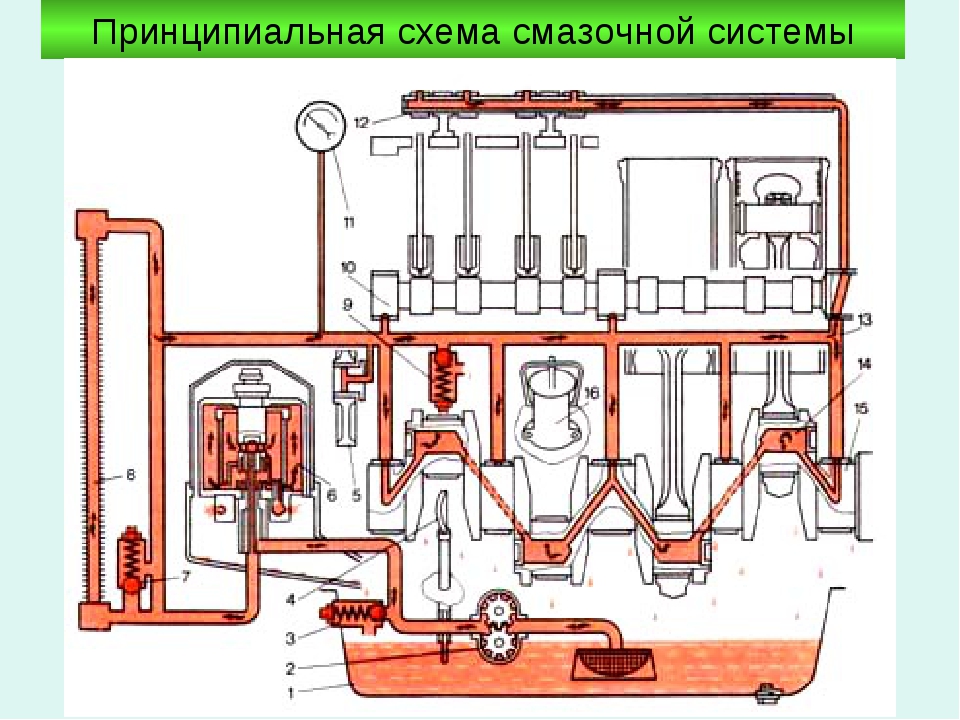

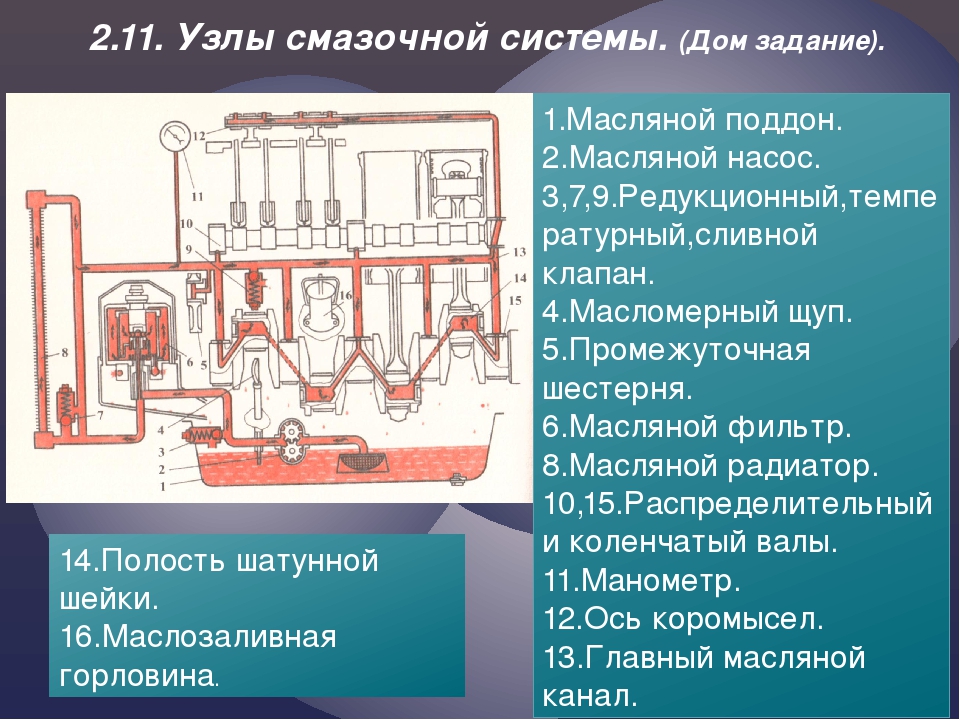

Схема работы системы смазки двигателя.

Работа смазочной системы

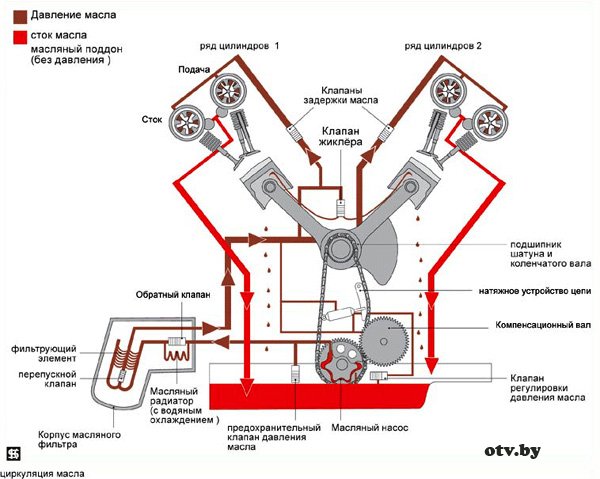

Принцип работы всех смазочных систем одинаков – масло из поддона («мокрый картер») или масляного бака («сухой картер») засасывается насосом через маслозаборник с сетчатым фильтром, и нагнетается в главную масляную магистраль.

Роль главной магистрали могут выполнять трубопроводы и (или) специально предусмотренные продольные каналы в блок-картере, откуда масло по поперечным сверлениям и каналам подводится к подшипникам коленчатого и распределительного валов, а также к другим точкам, нуждающимся в принудительной смазке.

Масло, вытекающее из коренных и шатунных подшипников коленчатого вала и подшипников распределительного вала, а также снимаемое с зеркала цилиндров маслосъемными кольцами, подхватывается кривошипами и противовесами коленчатого вала и разбрызгивается в картере, создавая в его пространстве масляный туман. Масляный туман, оседая, смазывает зеркало цилиндров, кулачки, зубчатые колеса распределительного вала, поршневые пальцы и другие детали кривошипно-шатунного и газораспределительного механизмов.

Масляный туман, оседая, смазывает зеркало цилиндров, кулачки, зубчатые колеса распределительного вала, поршневые пальцы и другие детали кривошипно-шатунного и газораспределительного механизмов.

В некоторых конструкциях капельки масла, оседая, самотеком поступают к толкателям. Масляный туман проникает также в зазор между стержнем клапана и его направляющей втулкой.

Некоторые детали двигателя (оси коромысел, узел осевой фиксации распределительного вала, распределительные зубчатые колеса) могут смазываться путем пульсирующей подачи масла. Прерывистость смазывания этих узлов осуществляется посредством золотникового устройства, образуемого лысками и канавками на опорных шейках распределительного вала.

В сетке маслозаборника масло проходит первичную фильтрацию, а после насоса – вторичную.

Часть масла проходит в масляный радиатор для охлаждения, и, охлаждаясь, стекает в масляный картер двигателя по шлангу.

Так как давление в главной масляной магистрали должно поддерживаться в определенных значениях (оно не должно сильно изменяться в зависимости от температуры масла и частоты вращения коленчатого вала двигателя), то в системе устанавливают редукционный клапан, который при критическом давлении открывается и возвращает часть масла во впускную полость насоса.

Предохранительный клапан установлен последовательно в магистраль радиатора и отключает его, если при малой частоте вращения коленчатого вала давление в смазочной системе падает ниже допустимого; этим достигается увеличение поступления масла в магистраль к подшипникам коленчатого и распределительного валов. В смазочной системе, показанной на рис. 2, перепускной клапан 6 радиатора установлен параллельно.

При засорении радиатора или пуске холодного двигателя, когда вязкость масла велика, клапан перепускает масло мимо радиатора, что ускоряет прогрев двигателя.

Давление масла в главной масляной магистрали контролируется манометром и (или) сигнальной лампочкой, которая загорается при недостаточном давлении масла в системе. Иногда для контроля температуры масла используют термометр.

Контроль уровня масла в системе осуществляется посредством специального щупа, на котором нанесены риски максимального и минимального допустимого уровня масла в поддоне картера.

Кроме основного контура циркуляции масла, могут быть предусмотрены следующие параллельные контуры:

- неполнопроточного (параллельного) фильтра тонкой очистки масла;

- смазочной системы воздушного компрессора пневмосистемы автомобиля.

Основными элементами смазочных систем являются масляный насос, редукционные клапаны, масляные фильтры и масляный радиатор.

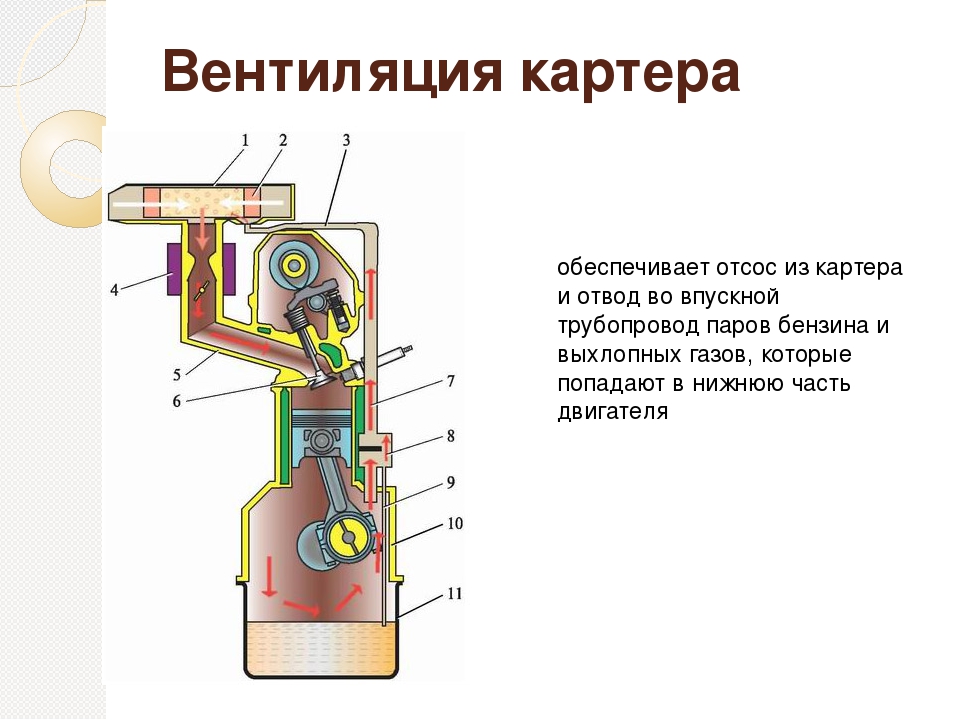

К смазочной системе относится и устройство для вентиляции картерного пространства.

***

Приборы и механизмы системы смазки двигателя

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Назначение, устройство и работа системы смазки двигателя. — Студопедия.Нет

Смазочная система двигателя необходима для непрерывной подачи масла к трущимся поверхностям деталей и отвода от них теплоты.

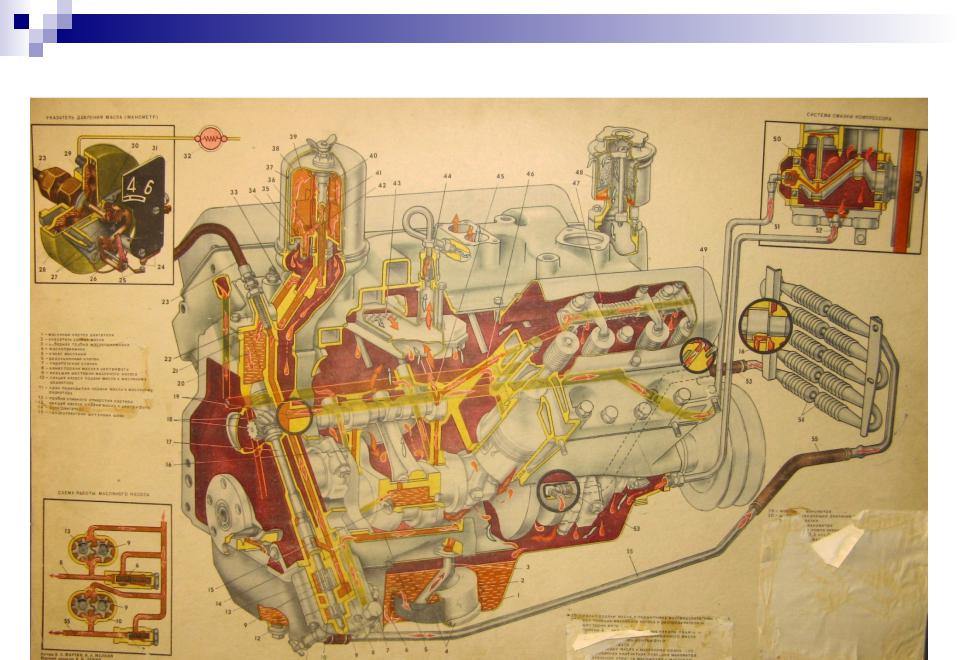

При работе двигателя масляный насос нагнетает масло по каналув центробежный фильтр. Далее оно поступает в магистраль, расположенную в правой части блок-картера, и по каналам в картере — к опорам коленчатого и распределительного валов. От коренных подшипников по каналам коленчатого вала масло попадает в шатунные подшипники и, выходя из них, разбрызгивается с внешней стороны на стенки цилиндров, образуя масляный туман. В летнее время для охлаждения масла включают радиатор с помощью крана. Клапан предотвращает падение давления в масляной магистрали из-за излишнего поступления масла в радиатор. В случае падения давления масла ниже допустимого значения на щитке приборов загорается сигнальная лампа.

Далее оно поступает в магистраль, расположенную в правой части блок-картера, и по каналам в картере — к опорам коленчатого и распределительного валов. От коренных подшипников по каналам коленчатого вала масло попадает в шатунные подшипники и, выходя из них, разбрызгивается с внешней стороны на стенки цилиндров, образуя масляный туман. В летнее время для охлаждения масла включают радиатор с помощью крана. Клапан предотвращает падение давления в масляной магистрали из-за излишнего поступления масла в радиатор. В случае падения давления масла ниже допустимого значения на щитке приборов загорается сигнальная лампа.

Устройство смазочной системы:

Масляный насос создает циркуляцию масла в смазочной системе. Его обычно устанавливают на блок-картере или крышке коренного подшипника коленчатого вала. Масляный радиатор используют в летнее время для охлаждения масла. Он представляет собой неразборный узел, состоящий из ряда стальных трубок овального сечения и двух боковых бачков. Для увеличения поверхности охлаждения трубки проходят через охлаждающие пластины. Фильтра служат для очистки масла в системе от примесей, которые появляются из-за износа трущихся деталей, попадания пыли из воздуха, образования нагара и отложения смолистых веществ. В двигателях используют фильтры тонкой очистки со сменными фильтрующими элементами и фильтры грубой очистки масла. При загрязнении фильтрующего элемента и охлажденном масле, поступающем под давлением, открывается перепускной клапан и масло направляется в масляную магистраль, минуя фильтр.

Для увеличения поверхности охлаждения трубки проходят через охлаждающие пластины. Фильтра служат для очистки масла в системе от примесей, которые появляются из-за износа трущихся деталей, попадания пыли из воздуха, образования нагара и отложения смолистых веществ. В двигателях используют фильтры тонкой очистки со сменными фильтрующими элементами и фильтры грубой очистки масла. При загрязнении фильтрующего элемента и охлажденном масле, поступающем под давлением, открывается перепускной клапан и масло направляется в масляную магистраль, минуя фильтр.

2. Неисправности приборов освещения и способы их устранения.

К характерным неисправностям системы освещения можно отнести: полный или частичный отказ в работе отдельных ламп освещения, частое перегорание нитей ламп, отказ в работе всех приборов освещения, нарушение регулировки света фар. Причинами отказа могут быть: обрыв в цепи, окисление или плохой контакт в соединениях цепи, короткое замыкание проводов на массу. Неисправный участок цепи может быть обнаружен с помощью контрольной лампы. Сгоревшие лампы заменяются на новые. Нарушение контакта восстанавливают зачисткой и подтяжкой клемм, оборванный провод сращивают или заменяют на новый. Частое перегорание нитей ламп обычно вызывается повышенным напряжением генератора. Поэтому следует проверить или заменить регулятор напряжения. Отказ в работе всех приборов может быть вызван срабатыванием предохранителей из-за короткого замыкания в цепях. Следует проверить состояние предохранителей и устранить короткое замыкание.Для световой сигнализации характерны те же неисправности, что и для приборов освещения. Кроме того, может быть неисправен переключатель или прерыватель указателей поворота, а также включатель сигнала торможения. Эти приборы подлежат ремонту в мастерской или замене на новые.

Неисправный участок цепи может быть обнаружен с помощью контрольной лампы. Сгоревшие лампы заменяются на новые. Нарушение контакта восстанавливают зачисткой и подтяжкой клемм, оборванный провод сращивают или заменяют на новый. Частое перегорание нитей ламп обычно вызывается повышенным напряжением генератора. Поэтому следует проверить или заменить регулятор напряжения. Отказ в работе всех приборов может быть вызван срабатыванием предохранителей из-за короткого замыкания в цепях. Следует проверить состояние предохранителей и устранить короткое замыкание.Для световой сигнализации характерны те же неисправности, что и для приборов освещения. Кроме того, может быть неисправен переключатель или прерыватель указателей поворота, а также включатель сигнала торможения. Эти приборы подлежат ремонту в мастерской или замене на новые.

Работы, проводимые на автомобиле УРАЛ-4320 при подготовке к преодолению водной преграды.

Перед преодолением брода необходимо тщательно проверить состояние дна, убедиться в отсутствии глубоких ям, крупных камней, топких мест, а также тщательно выбрать и проверить места входа автомобиля в воду и выхода его из воды.

Непосредственно перед переездом брода необходимо установить давление в шинах в пределах 0,15 … 0,05 МПа (1,5 … 0,5 кгс/см2) соответственно плотности прибрежного грунта. Закрыть кран на трубке вентиляции картера двигателя.Отключить вентилятор, для чего ослабить натяжение приводного ремня перемещением генератора на кронштейне Вывернуть коническую пробку со шплинтом из нижней крышки картера сцепления и завернуть герметичную пробку. В аккумуляторную батарею следует установить гидростатические пробки.Перед входом в воду двигатель должен поработать 3…5 мин со средней частотой вращения коленчатого вала. При этом автомобиль не должен двигаться; за это время при закрытом кране вентиляции в картере двигателя создается некоторое избыточное давление.

При входе в воду автомобиля водитель должен открыть дверь кабины для того, чтобы вода быстро затопила кабину, не позволяя ей всплывать и разгружать передний мост. При выходе из брода двери кабины должны быть открыты, чтобы вода быстрее вылилась из нее. Входить в брод следует осторожно, не создавая большой волны перед автомобилем; двигаться при преодолении брода следует на первой или второй передаче коробки передач и на пониженной передаче раздаточной коробки, избегая маневрирования.

Входить в брод следует осторожно, не создавая большой волны перед автомобилем; двигаться при преодолении брода следует на первой или второй передаче коробки передач и на пониженной передаче раздаточной коробки, избегая маневрирования.

При переезде брода нельзя останавливаться, так как вода сразу же начнет вымывать грунт из-под колес, и они будут погружаться. Двигаться надо по возможности по прямой, избегая крутых поворотов.

Протяженность брода, если дно его тщательно разведано и не представляет опасности, может быть достаточно большой и ограничивается только временем движения автомобиля в воде, которое должно быть в пределах 10 … 15 мин. После каждого преодоления брода необходимо проверить состояние масла во всех агрегатах, приоткрывая на них спускные пробки.

Если в каком-либо агрегате в масле будет обнаружена вода — сменить масло в агрегате. Наличие воды в масле можно определить по изменению цвета.

Каждый раз после выхода из брода следует 2…3 раза затормозить автомобиль рабочим тормозом для удаления воды из тормозных камер.

Билет 7

1. Охлаждающие жидкости и требования к ним. Растворы для удаления накипи.

В качестве охлаждающей жидкости применяется низкозамерзающая жидкость ТОСОЛ-А40М или ОЖ-40 «Лена», а также различные антифризы или вода.

Охлаждающая жидкость должна отвечать следующим основным требованиям: иметь достаточно высокую температуру кипения и теплоемкость; обладать температурой замерзания ниже температуры окружающего воздуха; не образовывать на водяной рубашке двигателя и приборах системы охлаждения накипи; не вызывать коррозию деталей двигателя и быть нейтральной к уплотнительным соединениям в системе охлаждения; быть безопасной в обращении.

Удаление накипи с поверхности рубашки охлаждения головки и блока цилиндров и в радиаторах, производится главным образом химическим способом. 10 %-ный раствор каустической соды, кислотные растворы или керосиновый контакт пропускают через рубашку охлаждения блока и головки цилиндров в специальной установке. Раствор каустической соды, подогретый до 80—90 °С, применяют при удалении накипи, содержащей силикатные и гипсовые отложения, только с чугунных блоков и головки цилиндров. После удаления или размягчения накипи детали промывают водой.

Раствор каустической соды, подогретый до 80—90 °С, применяют при удалении накипи, содержащей силикатные и гипсовые отложения, только с чугунных блоков и головки цилиндров. После удаления или размягчения накипи детали промывают водой.

Широко применяют для удаления накипи кислотные растворы, главным образом раствор соляной кислоты. Для предотвращения коррозии в раствор соляной кислоты добавляют ингибитор (замедлитель коррозии). При обработке чугунных деталей используют ингибиторы ПБ-5, ПБ-6. Накипь на деталях из алюминиевых сплавов удаляют 6%-ным раствором молочной кислоты с уротропином в качестве ингибитора. После удаления накипи детали промывают 0,5—1 %-ным раствором хромпика. Продолжительность обработки одного блока цилиндра кислотным раствором в установке составляет 20—30 мин.

Накипь из системы охлаждения двигателя периодически удаляют, применяя раствор соляной кислоты. При этом выделяется углекислота, которая разрыхляет накипь и отделяет ее от стенок деталей двигателя, часть накипи переходит в раствор и удаляется из системы охлаждения последующей промывкой.

Соляная кислота разрушает детали двигателя, поэтому к кислотному раствору добавляют специальную присадку — пассиватор («Антра», КС, Ж-1, и др.), которая, не влияя на удаление накипи, ослабляет действие соляной кислоты на металл, уменьшает выделение вредного для здоровья кислотного тумана и взрывоопасного водорода

При образовании накипи ее очищают заправкой системы водой с добавлением 20г техническоготриалона на один литр воды. С таким раствором автомобиль используют 4 …5 дней, при этом в конце дня раствор сливают и заливают новый.

Принципы смазки двигателя

Основная цель смазки — уменьшить трение между движущимися частями. Поскольку жидкие смазочные материалы или масла легко циркулируют, они повсеместно используются в авиационных двигателях. Теоретически жидкостная смазка основана на фактическом разделении поверхностей, чтобы не происходило контакта металла с металлом. Пока масляная пленка остается неповрежденной, металлическое трение заменяется внутренним жидкостным трением смазки. В идеальных условиях трение и износ сведены к минимуму.Масло обычно подается по всему двигателю во все области, требующие смазки. Преодоление трения движущихся частей двигателя потребляет энергию и создает нежелательное тепло. Уменьшение трения во время работы двигателя увеличивает общую потенциальную выходную мощность. Двигатели подвергаются нескольким видам трения.

В идеальных условиях трение и износ сведены к минимуму.Масло обычно подается по всему двигателю во все области, требующие смазки. Преодоление трения движущихся частей двигателя потребляет энергию и создает нежелательное тепло. Уменьшение трения во время работы двигателя увеличивает общую потенциальную выходную мощность. Двигатели подвергаются нескольким видам трения.

Типы трения

Трение можно определить как трение одного предмета или поверхности о другой. Одна поверхность, скользящая по другой, вызывает трение скольжения, как это бывает при использовании подшипников скольжения.Поверхности не являются полностью плоскими или гладкими и имеют микроскопические дефекты, вызывающие трение между двумя движущимися поверхностями. [Рис. 6-1] Трение качения возникает, когда ролик или сфера катятся по другой поверхности, например, в шариковых или роликовых подшипниках, также называемых подшипниками качения. Величина трения, создаваемого трением качения, меньше, чем трение, создаваемое трением скольжения, и этот подшипник использует внешнее кольцо и внутреннее кольцо с шариками или стальными сферами, катящимися между движущимися частями или дорожками. Другой тип трения — это трение обтирания, возникающее между зубьями шестерни. При этом типе трения давление может изменяться в широких пределах, а нагрузки, прикладываемые к шестерням, могут быть экстремальными, поэтому смазка должна выдерживать нагрузки.

Другой тип трения — это трение обтирания, возникающее между зубьями шестерни. При этом типе трения давление может изменяться в широких пределах, а нагрузки, прикладываемые к шестерням, могут быть экстремальными, поэтому смазка должна выдерживать нагрузки.

Функции моторного масла

Помимо уменьшения трения масляная пленка действует как подушка между металлическими частями. [Рис. 6-2] Этот эффект амортизации особенно важен для таких деталей, как коленчатые валы и шатуны поршневых двигателей, которые подвергаются ударным нагрузкам.Когда поршень опускается во время рабочего хода, он прикладывает нагрузки между шатунным подшипником и шейкой коленчатого вала. Несущие свойства масла должны предотвращать выдавливание масляной пленки, вызывающее контакт металла с металлом в подшипнике. Кроме того, когда масло циркулирует в двигателе, оно поглощает тепло от поршней и стенок цилиндров. В поршневых двигателях эти компоненты особенно зависят от масла для охлаждения.

В поршневых двигателях эти компоненты особенно зависят от масла для охлаждения.

Охлаждение масла может составлять до 50 процентов общего охлаждения двигателя и является отличной средой для передачи тепла от двигателя к маслоохладителю. Масло также способствует образованию уплотнения между поршнем и стенкой цилиндра, предотвращая утечку газов из камеры сгорания.

Масла очищают двигатель, уменьшая абразивный износ, собирая инородные частицы и перенося их на фильтр, где они удаляются. Диспергатор, присадка в масле, удерживает частицы во взвешенном состоянии и позволяет фильтру улавливать их, когда масло проходит через фильтр.Масло также предотвращает коррозию внутри двигателя, оставляя масляный слой на деталях, когда двигатель выключен. Это одна из причин, по которой нельзя останавливать двигатель на длительное время. Покрытие из масла, предотвращающего коррозию, не задерживается на деталях, позволяя им ржаветь или разъедать.

Моторное масло — это кровь двигателя, и очень важно, чтобы двигатель выполнял свои функции и увеличивал интервал между капитальными ремонтами.

Рекомендует бортмеханик

Устройство и принцип работы трансформатора

Назначение и виды трансформатора.

Трансформатор представляет собой статическое электромагнитное устройство, преобразующее преобразование переменного напряжения. Т.е. эта машина позволяет опускать или поднимать. Устанавливаемые на силовые трансформаторы осуществляют междугороднюю передачу электроэнергии высоким напряжением до 1150кВ. А непосредственно в местах потребления идет падающее напряжение в пределах 127-660В. При таких значениях обычно находятся различные электрические компоненты, которые устанавливаются на заводах, фабриках и в жилых домах. Электроизмерительные приборы, электросварка и другие элементы в цепи высокого напряжения также требуют применения трансформатора.Они бывают одно- и трехфазные, двух- и многообмоточные.

Существует несколько типов трансформаторов, каждый из которых определяется своими функциями и назначением. Силовой трансформатор преобразует электрическую энергию в сетях, которые предназначены для использования и приема этой энергии. Трансформатор тока предназначен для измерения больших токов в устройствах электрических систем. Трансформатор напряжения преобразует высокое напряжение в низкое. Автотрансформаторная электрическая и электромагнитная связь, за счет прямого соединения первичной и вторичной обмоток.Импульсный трансформатор преобразует импульсные сигналы. Изолирующий трансформатор отличается тем, что первичная и вторичная обмотки не связаны друг с другом электрически. Одним словом, во всех видах принцип работы трансформатора очень похож. Еще можно выбрать гидротрансформатор, принцип которого заключается в передаче крутящего момента на трансмиссию от двигателя. Это устройство позволяет плавно изменять скорость вращения и крутящий момент.

Силовой трансформатор преобразует электрическую энергию в сетях, которые предназначены для использования и приема этой энергии. Трансформатор тока предназначен для измерения больших токов в устройствах электрических систем. Трансформатор напряжения преобразует высокое напряжение в низкое. Автотрансформаторная электрическая и электромагнитная связь, за счет прямого соединения первичной и вторичной обмоток.Импульсный трансформатор преобразует импульсные сигналы. Изолирующий трансформатор отличается тем, что первичная и вторичная обмотки не связаны друг с другом электрически. Одним словом, во всех видах принцип работы трансформатора очень похож. Еще можно выбрать гидротрансформатор, принцип которого заключается в передаче крутящего момента на трансмиссию от двигателя. Это устройство позволяет плавно изменять скорость вращения и крутящий момент.

Рекомендовано

Происхождение славян.Влияние разных культур

Славяне (под этим именем), по мнению некоторых исследователей, появились в повести только в 6 веке нашей эры. Однако язык национальности несет в себе архаичные черты индоевропейского сообщества. Это, в свою очередь, говорит о том, что происхождение у славян ч …

Однако язык национальности несет в себе архаичные черты индоевропейского сообщества. Это, в свою очередь, говорит о том, что происхождение у славян ч …

Устройство и принцип действия трансформатора.

Принцип работы трансформатора — это проявление электромагнитной индукции. Это устройство состоит из магнитопровода и двух расположенных на нем обмоток.Один — электричество, второй — подключение потребителей. Как упоминалось выше, эти обмотки называются первичной и вторичной соответственно. Магнитопровод из листа электротехнической стали, элементы которого изолированы лаком. Часть, в которую входит катушка, называется сердечником. Причем такая конструкция получила более широкое распространение, поскольку имеет ряд преимуществ — простую изоляцию обмоток, простоту ремонта, хорошие условия охлаждения. Как видно, принцип работы трансформатора не так уж и сложен.

Трансформаторы имеют конструкцию брони, значительно уменьшающую их габариты. Чаще всего встречаются однофазные трансформаторы. В таком оборудовании боковые ярма выполняют защитную роль обмотки от механических повреждений. Это очень важный фактор, потому что небольшие трансформаторы не имеют корпуса и размещаются с другим оборудованием в общем пространстве. Трехфазные трансформаторы обычно изготавливаются с тремя стержнями. Конструкция банистерия также используется в трансформаторах большой мощности.Хоть это и увеличивает стоимость электроэнергии, но позволяет уменьшить высоту магнитопровода.

В таком оборудовании боковые ярма выполняют защитную роль обмотки от механических повреждений. Это очень важный фактор, потому что небольшие трансформаторы не имеют корпуса и размещаются с другим оборудованием в общем пространстве. Трехфазные трансформаторы обычно изготавливаются с тремя стержнями. Конструкция банистерия также используется в трансформаторах большой мощности.Хоть это и увеличивает стоимость электроэнергии, но позволяет уменьшить высоту магнитопровода.

Трансформаторы различают по типу шатунов: стыковые и ламинированные. В стыках шатунов и коромысла отдельно собраны и соединены опорные детали. И ламинированные листы накладываются внахлест. Ламинированные трансформаторы находят большее применение, потому что они имеют гораздо более высокую механическую прочность.

Принцип работы трансформатора также зависит от цилиндрических, круглых и концентрических обмоток.Оборудование на большую и среднюю мощность имеет газовое реле.

Устройство и принцип работы

ч.

1 Структура

2. тепловой равновесие

3. встроенный потенциал

4. Вперед и обратное смещение

P-n-переход состоит из двух полупроводниковых области с противоположным типом легирования, как показано на Рисунке 1 .Область слева — тип p с акцепторной плотностью Н а , а область справа — n -типа с донорной плотностью N d . Предполагается, что легирующие примеси мелкие, так что электрон (дырка) плотность в типе n ( p -типа) область примерно равна донорной (акцепторной) плотности.

Рисунок 1: | Поперечное сечение p-n перехода |

Будем считать, если не указано иное, что легированные области однородно легирован и что переход между двумя областями резкий.Мы будем называть эту структуру резким p-n соединение.

Часто мы будем иметь дело с p-n-переходами, у которых одна сторона явно более легированный, чем другой. Мы обнаружим, что в таком В этом случае необходимо рассматривать только низколегированную область, поскольку она в первую очередь определяет характеристики устройства. Мы будем ссылаться на такая структура, как односторонний резкий p-n переход.

Спай смещен напряжением В а как показано на рисунке 1 .Мы будем называть переход прямосмещенным, если положительное напряжение применяется к p -допированный область и обратно смещенный, если отрицательное напряжение приложено к p — легированный область. Контакт к типу p область также называется анодом, а контакт с n-типом область называется катодом по отношению к анионам или положительным носители и катионы или отрицательные носители в каждой из этих областей.

1. Плоская диаграмма

Принцип работы будет объяснен с использованием мысленный эксперимент, эксперимент, который в принципе возможен но не обязательно исполняемый на практике.Мы представляем, что можно соедините обе полупроводниковые области вместе, выровняв оба энергии проводимости и валентной зоны каждой области. Это дает так называемая плоская диаграмма, показанная на Рисунке 2 .

Рисунок 2: | Зонная диаграмма p-n перехода (а) до и (б) после слияния областей n-типа и p-типа |

Обратите внимание, что это не приводит к автоматическому выравниванию Энергии Ферми, E Fn и E Fp .Также обратите внимание, что эта плоская диаграмма не является диаграммой равновесия. поскольку и электроны, и дырки могут снизить свою энергию, пересекая соединение. Поэтому ожидается движение электронов и дырок. до достижения теплового равновесия. Схема представлена на рисунке 2 (б) называется плоской диаграммой. Это название относится к горизонтальному края полосы. Это также означает, что в полупроводник и бесплатно.

2. Тепловое равновесие

Для достижения теплового равновесия электроны / дырки близко к металлургическому соединению, диффузия через соединение в область p-типа / n-типа, где почти нет электронов / дырок. подарок.Этот процесс оставляет ионизированные доноры (акцепторы) позади, создание области вокруг перекрестка, в которой нет подвижных перевозчики. Мы называем эту область областью истощения, простирающейся от x . = — x p до x = x n . Заряд ионизированных доноров и акцепторов вызывает электрическую поле, которое, в свою очередь, вызывает дрейф носителей в противоположном направлении. направление. Диффузия носителей продолжается до тех пор, пока дрейф ток уравновешивает диффузионный ток, тем самым достигая теплового равновесие, на что указывает постоянная энергия Ферми.Эта ситуация показан на рисунке 3 :

Рисунок 3: | Энергетический диапазон диаграмма p-n перехода в тепловом равновесии |

В тепловом равновесии нет внешнего напряжения применяется между материалом n-типа и p-типа, есть внутренний потенциал, f i , что вызвано разницей рабочих функций между n-типом и Полупроводники p-типа.Этот потенциал равен встроенному потенциалу, что будет более подробно описано в следующем разделе.

Обратите внимание, что это не приводит к автоматическому выравниванию энергии Ферми. Электроны (дырки) близки к металлургическим. переход диффузный через переход в область p-типа (n-типа) где почти нет электронов (дырок). Этот процесс оставляет ионизированные доноры (акцепторы) позади, создавая область вокруг узел, в котором нет операторов мобильной связи. Мы называем этот регион область истощения, обозначенная символом w как показано на рисунке выше.Заряд от ионизированных доноров и акцепторы создают электрическое поле, которое, в свою очередь, вызывает дрейф перевозчиков в обратном направлении. Распространение носителей продолжается до тех пор, пока дрейфовый ток не уравновесит диффузионный ток, тем самым достигая равновесия. Эта ситуация показана ниже:

pnband1.gif

3 В встроенный потенциал

Встроенный потенциал в полупроводнике равен потенциалу на область обеднения в тепловом равновесии. Поскольку термический равновесие означает, что энергия Ферми постоянна на всем протяжении p-n диод, внутренний потенциал должен быть равен разности между энергии Ферми каждой области.Он также равен сумме основной части потенциалы каждой области, так как объемный потенциал количественно определяет расстояние между энергией Ферми и собственной энергией. Этот дает следующее выражение для встроенного потенциала.

(номер 8)

(1) |

Пример 4.1 | An резкий кремниевый p-n-переход состоит из области p-типа, содержащей 2 х 10 16 см -3 акцепторов и область n-типа, содержащая также 10 16 см -3 акцепторы дополнительно к 10 17 см -3 доноры. Рассчитайте тепловая равновесная плотность электронов и дырок в p-типе области, а также обеих плотностей в области n-типа. Рассчитайте встроенный потенциал p-n перехода. Рассчитайте встроенный потенциал p-n переход на 400 К. |

Решение | тепловые равновесные плотности: В модели p -type область: п. = Н a = 2 х 10 16 см -3 n = n i 2 / p = 10 20 /2 х 10 16 = 5 х 10 3 см -3 В тип n область n = Н d — Н а = 9 х 10 16 в см -3 с = n i 2/ n = 10 20 / (1 х 10 16 ) = 1.11 х 10 3 см -3 Встроенный потенциал получается из: Аналогичным образом встроенный потенциал при 400 К равен: , где собственная плотность носителей при 400 K был получен из примера 2.4.b |

4. Прямое и обратное смещение

Рассмотрим теперь p-n-диод с приложенным смещением напряжение, В a . Прямое смещение соответствует приложению положительного напряжения к анод (область p-типа) относительно катода (область n-типа).А обратное смещение соответствует отрицательному напряжению, приложенному к катод. Оба режима смещения показаны на Рисунке 4 . Приложенное напряжение пропорционально разнице между Энергия Ферми в квазинейтральных областях n-типа и p-типа.

При приложении отрицательного напряжения потенциал на полупроводник увеличивается, а вместе с ним и ширина обедненного слоя. Как приложено положительное напряжение, потенциал на полупроводнике уменьшается, а с ним и ширина обедненного слоя.Общий потенциал через полупроводник равен встроенному потенциалу минус приложенное напряжение, или:

(1) |

Рисунок 4: Диаграмма энергетических зон p-n перехода при обратном и прямом направлениях смещение

404: Страница не найдена

WhatIs.com Ищите тысячи технических определений Просмотреть определения :- А

- B

- С

- D

- E

- F

- G

- H

- I

- Дж

- К

- л

- M

- N

- O

- -П,

- Q

- R

- S

- т

- U

- В

- Вт

- Х

- Y

- Z

- #

- Сеть Techtarget

- Технический ускоритель

- Что такое.com

- Просмотреть определения

По теме

Выберите категорию

- AppDev

- Программное обеспечение для бизнеса

- Компьютерные науки

- Потребительские технологии

- Дата-центр

- ИТ-менеджмент

- Сеть

- Безопасность

- Хранение и данные Mgmt

- Agile, Scrum, XP

- Яблоко

- DevOps

- Интернет-приложения

- Java

- Linux

- Microsoft

- Открытый исходный код

- Операционные системы

- Программирование

- Программные приложения

- Разработка программного обеспечения

- Веб-сервисы, SOA

- Amazon Web Services (AWS)

- Google — Android

- Microsoft — Windows

- Открытый исходный код

- Оракул

- Salesforce

- SAP

- VMware

- Письмо для бизнеса

Что такое операционная система? Типы ОС и функции

- Домашняя страница

Тестирование

- Назад

- Гибкое тестирование

- BugZilla

- Cucumber

- Тестирование базы данных

- Тестирование ETL 904 904 904 9011 909 JUnit

- LoadRunner

- Ручное тестирование

- Мобильное тестирование

- Mantis

- Почтальон

- QTP

- Назад

- Центр качества (ALM11)

- RPA

- Центр качества (ALM11

- RPA

- Тестирование Solenium

- SAPU

- TestLink

SAP

- Назад

- ABAP

- APO

- Начинающий

- Basis

- BODS

- BI

- BPC

- CO

- Назад

- CRM

- Crystal Reports

- FICO HRM

- 904 904 9011 904 904 904 904 MIMO

- HAN10

- Назад

- PI / PO

- PP

- SD

- SAPUI5

- Безопасность

- Менеджер решений

- Successfactors

- SAP Tutorials

0 Назад

Web УгловойJS

- ASP.Net

- C

- C #

- C ++

- CodeIgniter

- СУБД

- JavaScript

- Назад

- Java

- JSP

- Kotlin

- Maria

- Kotlin

- MY

- Linux 904 js

- Perl

- Назад

- PHP

- PL / SQL

- PostgreSQL

- Python

- ReactJS

- Ruby & Rails

- Scala

- SQL Server

Обязательно учите!

- Назад

- Бухгалтерский учет

- Алгоритмы

- Android

- Блокчейн

- Бизнес-аналитик

- Создание веб-сайта

- Облачные вычисления

- COBOL

- Компилятор 904

- Учебные пособия по Excel

- Программирование на Go

- IoT

- ITIL

- Jenkins

- MIS

- Сеть

- Операционная система

- Назад

- 9010 904 904 904 904 904 904 PM Управление проектами Salesforce

- SEO

- Разработка программного обеспечения

- VBA

Big Data

- Назад

- AWS

- BigData

- Cassandra

- Cognos

- Хранилище данных

- DevOps 6411 904 904 904 904 904 MicroShare 11 904 10

- MongoDB

- NiFi

Концепции информационной безопасности | Компьютеры в опасности: безопасные вычисления в век информации

для сохранения жизней (e.g., управление воздушным движением или автоматизированные медицинские системы). Планирование на случай непредвиденных обстоятельств связано с оценкой рисков и разработкой планов предотвращения или восстановления после неблагоприятных событий, которые могут сделать систему недоступной.

Традиционное планирование на случай непредвиденных обстоятельств для обеспечения доступности обычно включает реагирование только на стихийные бедствия (например, землетрясения) или случайные антропогенные события (например, утечка токсичного газа, препятствующая проникновению на объект). Однако планирование на случай непредвиденных обстоятельств должно также включать обеспечение реагирования на злонамеренные действия, а не просто стихийные бедствия или несчастные случаи, и как таковое должно включать явную оценку угрозы, основанную на модели реального противника, а не на вероятностной модели природы.

Например, простая политика доступности обычно формулируется следующим образом: «В среднем терминал должен отключаться менее чем на 10 минут в месяц». Конкретный терминал (например, банкомат или клавиатура и экран агента по бронированию) работает, если он правильно отвечает в течение одной секунды на стандартный запрос на обслуживание; в противном случае он не работает. Эта политика означает, что время работы на каждом терминале, в среднем по всем терминалам, должно составлять не менее 99,98 процента.

Политика безопасности для обеспечения доступности обычно принимает другую форму, как в следующем примере: «Никакие входы в систему со стороны любого пользователя, который не является авторизованным администратором, не должны приводить к прекращению обслуживания системой какого-либо другого пользователя.»Обратите внимание, что в этой политике ничего не говорится о сбоях системы, за исключением тех случаев, когда они могут быть вызваны действиями пользователя. Вместо этого она определяет конкретную угрозу, злонамеренное или некомпетентное действие обычного пользователя системы и требует В нем ничего не говорится о других способах, которыми враждебная сторона может отказать в обслуживании, например, перерезав телефонную линию; для каждой такой угрозы требуется отдельное утверждение, указывающее степень сопротивления этой угрозе. считается важным.

Примеры требований безопасности для различных приложений

Точные потребности систем в безопасности будут варьироваться от приложения к приложению даже в пределах одного приложения. В результате организации должны понимать свои приложения и продумывать соответствующие варианты для достижения необходимого уровня безопасности.

Автоматизированная кассовая система, например, должна сохранять конфиденциальность личных идентификационных номеров (PIN-кодов) как в хост-системе, так и во время передачи для транзакции.Он должен защищать целостность учетных записей и отдельных транзакций. Защита конфиденциальности важна, но не критично. Доступность хост-системы важна для экономического выживания банка, но не для его фидуциарной ответственности. По сравнению с наличием

.

В результате этого масло в недостаточных количествах поступает к насосу. Устранить такую неисправность несложно – достаточно снять поддон и маслоприемник, после чего тщательно очистить и промыть сетку.

В результате этого масло в недостаточных количествах поступает к насосу. Устранить такую неисправность несложно – достаточно снять поддон и маслоприемник, после чего тщательно очистить и промыть сетку.