Система смазки двигателя

Содержание статьи

Назначение системы смазки

Детали кривошипно-шатунного и газораспределительного механизмов перемещаются относительно друг друга. Этому перемещению препятствует сила трения, величина которой зависит от относительной скорости перемещения, удельного давления деталей одной на другую и от точности обработки трущихся поверхностей. Для преодоления сил трения бесполезно затрачивается мощность двигателя. Помимо этого, трение деталей вызывает их нагрев. При чрезмерном нагреве зазоры между деталями уменьшатся настолько, что деталь перестанет перемещаться, т.е. заклинится.

Одним из наиболее эффективных способов уменьшения трения является ввод слоя смазки между трущимися поверхностями. Смазка, прилипая к поверхности, создает на ней прочную пленку, которая, разделяя детали, заменяет сухое трение между ними трением частиц смазки между собой. Так как в работающем двигателе масло беспрерывно циркулирует, оно одновременно охлаждает трущиеся детали и уносит твердые частицы, образовавшиеся в результате их износа.

На современные системы смазки, кроме вышеперечисленных, возлагаются еще и управляющие функции. Моторное масло работает в гидрокомпенсаторах тепловых зазоров клапанов, гидронатяжителях привода ГРМ, системах регулирования фаз газораспределения.

Подача масла к трущимся поверхностям должна быть бесперебойной. При недостаточной подаче масла теряется мощность двигателя, повышается износ деталей и в результате их нагрева возможно выплавление подшипников, заклинивание поршней и остановка двигателя. Избыточная подача масла приводит к проникновению его в камеру сгорания, что увеличивает отложение нагара и ухудшает условия работы свечей зажигания.

Принцип работы

Так как отдельные детали двигателя работают в неодинаковых условиях, то смазка их также должна быть неодинакова. К наиболее нагруженным деталям масло подается под давлением, а к менее нагруженным – самотеком или разбрызгиванием.

При работе двигателя масляный насос обеспечивает непрерывную циркуляцию масла по системе. Под давлением оно поступает в масляный фильтр, а далее к коренным и шатунным подшипникам коленвала, поршневым пальцам, опорам и кулачкам распредвала, оси коромысел привода клапанов. В зависимости от конструкции мотора масло подается под давлением к валу турбокомпрессора, на внутреннюю поверхность поршней для их охлаждения, в гидротолкатели клапанов и исполнительные механизмы систем фазовращения.

На поверхности цилиндров масло попадает путем разбрызгивания через отверстия в нижней головке шатуна или форсунки в нижней части блока цилиндров. Попадая на стенки цилиндров, оно снижает трение при движении поршня и обеспечивает свободу перемещения компрессионных и маслосъемных колец.

Со смазанных под давлением деталей капли масла падают в поддон. Попадая на вращающиеся части кривошипно-шатунного механизма, они разбрызгиваются, создавая в картере так называемый масляный туман. Оседая на деталях двигателя, он обеспечивает их смазку. Осажденное масло затем стекает в поддон картера, и цикл повторяется вновь.

Оседая на деталях двигателя, он обеспечивает их смазку. Осажденное масло затем стекает в поддон картера, и цикл повторяется вновь.

Устройство системы смазки

Система смазки двигателя включает в себя поддон картера с пробкой слива масла, масляный насос с редукционным клапаном, маслоприемник с сетчатым фильтром, масляный фильтр с предохранительным и перепускным клапанами, систему масляных каналов в блоке цилиндров, головке цилиндров, коленчатом и распределительном валах, датчик давления масла с контрольной лампой и маслозаливную горловину. В некоторых двигателях в систему смазки включен масляный радиатор.

Поддон картера представляет собой резервуар для хранения масла. Уровень масла в поддоне контролируется с помощью щупа, на котором нанесены метки максимально и минимально возможного уровня. Из поддона масло поступает через маслоприемник с сетчатым фильтром к масляному насосу. Маслоприемник может быть неподвижным или плавающего типа. Емкость системы смазки легкового автомобиля, в зависимости от объема и типа двигателя, может составлять от 3,5 до 7,5 литров. Причем указываемая в инструкции емкость имеет два значения – одно относится непосредственно к системе смазки двигателя, а второе указывает на необходимое количество масла с учетом емкости масляного фильтра.

Причем указываемая в инструкции емкость имеет два значения – одно относится непосредственно к системе смазки двигателя, а второе указывает на необходимое количество масла с учетом емкости масляного фильтра.

В зависимости от конструкции двигателя давление масла в нем должно составлять от 2 до 15 бар. Масляный насос служит для создания необходимого давления в системе смазки и подачи масла к трущимся поверхностям. Масляный насос может иметь привод от коленчатого вала, распределительного вала или дополнительного приводного вала.

В автомобильных двигателях в основном применяются шестеренные насосы в силу своей простоты и дешевизны. Они бывают двух типов: с наружным и внутренним зацеплением. В первом шестерни насоса расположены рядом, а во втором – одна шестерня внутри другой. Поэтому насос с внутренним зацеплением более компактен. Ведущая шестерня устанавливается на приводном валике, а ведомая свободно вращается. Шестерни устанавливают в корпусе насоса с небольшими зазорами. Во время работы вращающиеся в разные стороны шестерни захватывают масло из поддона и переносят его во впадинах между зубьями в масляную магистраль. При повышении частоты вращения коленвала производительность насоса пропорционально возрастает, в то время как потребление масла самим двигателем меняется незначительно. Кроме того, шестеренные насосы не создают высокого давления, отнимают до 8% мощности мотора и не всегда способны обеспечить работу систем современного автомобиля (например, систем изменения фаз газораспределения). Поэтому были разработаны масляные насосы регулируемой производительности, которые способны создавать более высокие значения давления масла, отнимают меньше мощности у двигателя и обеспечивают постоянство давления в системе, независимо от оборотов коленвала. К таким конструкциям относятся, например, пластинчатый (шиберный) насос, героторный насос и насос с маятниковыми золотниками.

Во время работы вращающиеся в разные стороны шестерни захватывают масло из поддона и переносят его во впадинах между зубьями в масляную магистраль. При повышении частоты вращения коленвала производительность насоса пропорционально возрастает, в то время как потребление масла самим двигателем меняется незначительно. Кроме того, шестеренные насосы не создают высокого давления, отнимают до 8% мощности мотора и не всегда способны обеспечить работу систем современного автомобиля (например, систем изменения фаз газораспределения). Поэтому были разработаны масляные насосы регулируемой производительности, которые способны создавать более высокие значения давления масла, отнимают меньше мощности у двигателя и обеспечивают постоянство давления в системе, независимо от оборотов коленвала. К таким конструкциям относятся, например, пластинчатый (шиберный) насос, героторный насос и насос с маятниковыми золотниками.

В некоторых двигателях устанавливают двухсекционные масляные насосы. Первая секция предназначена для подачи масла в систему смазки двигателя, вторая – для подачи масла в масляный радиатор.

Производительность масляного насоса рассчитывается с запасом так, чтобы даже при самых неблагоприятных условиях

трущимся поверхностям. Однако при этом в непрогретом двигателе давление масла может превысить допустимые значения.

Для предотвращения разрушения масляных магистралей в системах смазки с нерегулируемым насосом служит редукционный клапан.

Самая распространенная конструкция представляет собой плунжер и пружину установленные в корпусе с отверстиями. При избыточном давлении в системе плунжер, сжимая пружину, перемещается, и часть масла поступает обратно в поддон картера. Величина давления, при которой срабатывает клапан, зависит от жесткости пружины. Устанавливается редукционный клапан на выходе масляного насоса. В некоторых системах устанавливают редукционный клапан и в конце масляной магистрали – для предотвращения колебаний давления при изменении гидравлического сопротивления системы и расхода масла.

Качество масла в двигателе снижается с течением времени, так как оно засоряется мелкой металлической пылью, появляющейся в результате износа деталей, частицами нагара, образовывающегося в результате сгорания его на стенках цилиндров. При высокой температуре деталей масло коксуется, образуются смолы и лакообразные продукты. Все эти примеси являются вредными и оказывают существенное влияние на ускорение износа деталей автомобиля. Для очистки масла от вредных примесей в системе смазки устанавливается фильтр, который заменяется при каждой смене масла. Подробнее о фильтрах.

В жаркое время года и при эксплуатации автомобиля в тяжелых дорожных условиях температура масла настолько повышается, что оно становится очень жидким и давление в системе смазки падает. Для предотвращения разжижения масла в систему смазки могут включаться масляные радиаторы. Они бывают двух типов: с воздушным и с жидкостным охлаждением. Первые устанавливаются перед радиатором системы охлаждения и охлаждаются потоком воздуха.

В более простых конструкциях радиатор подключается вручную водителем с помощью краника.

Для контроля давления масла в системе смазки устанавливается датчик с контрольной лампой красного света на панели приборов. Ее мигание или свечение при работе двигателя сигнализирует о недопустимом снижении давления. В этом случае двигатель необходимо немедленно заглушить. В некоторых автомобилях датчик давления масла может быть связан с блоком управления, который при опасном снижении давления сам останавливает двигатель. Кроме контрольной лампы, в комбинацию приборов могут включаться указатель давления масла и указатель температуры масла. На некоторых современных автомобилях, кроме датчика давления, ставят и датчик контроля уровня масла вместе с контрольной лампой уровня.

В картере работающего двигателя через зазоры, имеющиеся между зеркалом цилиндра и кольцами, проникают пары топлива и отработавшие газы. Пары топлива конденсируются и разжижают смазку, а отработавшие газы, содержащие в себе пары воды и сернистые соединения, также отрицательно влияют на качество масла и уменьшают срок его службы. Помимо этого, отработавшие газы создают в картере избыточное давление, которое «выдавливает» масло из двигателя через уплотнения. Особенно характерна такая ситуация для изношенных моторов. Поэтому газы необходимо выводить. Но так как они токсичны, то их не просто выбрасывают в атмосферу, а смешав с воздухом, дожигают в цилиндрах.

Для этого служит система принудительной вентиляции картера. Основными ее частями являются клапан, маслоотделитель и воздушные шланги. Воздух из впускного тракта через шланг системы вентиляции поступает в картер, где смешивается с картерными газами, а затем через клапан снова направляется во впускной коллектор. Производительность системы зависит от нагрузки двигателя. При малых оборотах разряжение на впуске высокое, плунжер клапана системы вентиляции открыт немного, поэтому и количество пропускаемых картерных газов невелико. С ростом оборотов разряжение падает, и клапан открывается на большую величину – соответственно и увеличивается объем пропускаемых картерных газов. Маслоотделитель предотвращает попадание масляного тумана во впускной тракт и, соответственно, в цилиндры двигателя. В маслоотделителе скорость истечения картерных газов вначале замедляется, а затем они приводятся во вращательное движение. В результате капли масла осаждаются на стенках и стекают в поддон.

Основные неисправности системы смазки

Внешними признаками неисправности системы смазки являются пониженное или повышенное давление масла в системе и ухудшение качества масла вследствие загрязнения.

Понижение давления возможно в результате недостаточного уровня масла, разжижения его, подтекания через неплотности в соединениях, загрязнения сетчатого фильтра маслоприемника, износа деталей масляного насоса, заедания редукционного клапана в открытом положении и вследствие износа подшипников коленчатого и распределительного валов.

Проверять уровень масла следует на прогретом двигателе, но не сразу после его остановки, а через 3-5 минут с тем, чтобы масло успело стечь. Если уровень ниже нормы, необходимо долить масло в поддон картера, предварительно выявив и устранив причину. Внешним осмотром выявляются течи масла из-под крышки привода распределительного вала, крышки клапанного механизма, блока цилиндров, масляного фильтра, а также из пробки заливной горловины, через штуцер датчика давления масла, из-под крышки маслоотделителя

системы вентиляции картера и через уплотнитель маслоизмерительного щупа.

Уровень масла может падать вследствие износа сальников стержней клапанов, износа и закоксовывания поршневых колец или их поломки, износа поршней и их канавок, износа цилиндров двигателя, износа стержней клапанов и их направляющих втулок, а также закоксовывания прорезей маслосъемных колец или заполнение их масляными отложениями. Эти неисправности приводят к повышенному расходу масла и, соответственно, падению давления в системе.

Повышение давления в системе смазки возможно вследствие применения масла с повышенной вязкостью, заедания редукционного клапана в закрытом положении и засорения маслопроводов.

Так как коленвал совершает вращательное движение, то под действием центробежных сил на стенках его масляных каналов откладываются продукты износа двигателя. Со временем проходное сечение этих каналов уменьшается настолько, что шатунный подшипник начинает испытывать масляное голодание. Усиленному загрязнению каналов способствует применение некачественного или не соответствующего двигателю масла, регулярная эксплуатации мотора в интенсивных режимах и несвоевременная замена масла.

Каналы подвода масла к гидрокомпенсаторам со временем также могут закоксовываться, и тогда гидрокомпенсатор перестает работать. Если его заклинит при открытом клапане, это приведет к выбиванию клапана поршнем. При этом разрушается сам гидрокомпенсатор и возможны повреждения распредвала, поршней, шатунов и появление трещин в головке блока цилиндров. Вероятны масляные проблемы и с гидронатяжителями, обеспечивающими натяжку ремней и цепей привода распредвалов. Их каналы также забиваются, что может стать причиной поломки ГРМ и разрушения головки блока цилиндров. При наличии в ГРМ механизма изменения фаз газораспределения грязь может спровоцировать отказ или нарушение его работы.

При эксплуатации автомобиля возможны случаи, когда может быть неисправен указатель давления масла. Для проверки правильности действия указателя давления вместо датчика ввертывают штуцер контрольного манометра и, сравнивая показания с проверяемым прибором, судят о его работе.

Система смазки двигателя трактора

_____________________________________________________________________________

_____________________________________________________________________________

____________________________________________________________________________________________

Использование предохранительных муфт при применении ВОМ и карданных валов

Система смазки представляет совокупность механизмов и устройств, соединенных между собой маслопроводами и каналами и служащих для очистки и охлаждения масла и подачи его к трущимся деталям двигателя в необходимом количестве.

Техобслуживание и ремонт тракторов

Масло, попадая в зазоры между трущимися деталями, уменьшает их износ, охлаждает детали и удаляет продукты износа с трущихся поверхностей. Масло может подводиться к трущимся поверхностям деталей под давлением, разбрызгиванием, самотеком. В зависимости от способов подвода масла различают системы смазки разбрызгиванием и комбинированные.

Комбинированная система смазки

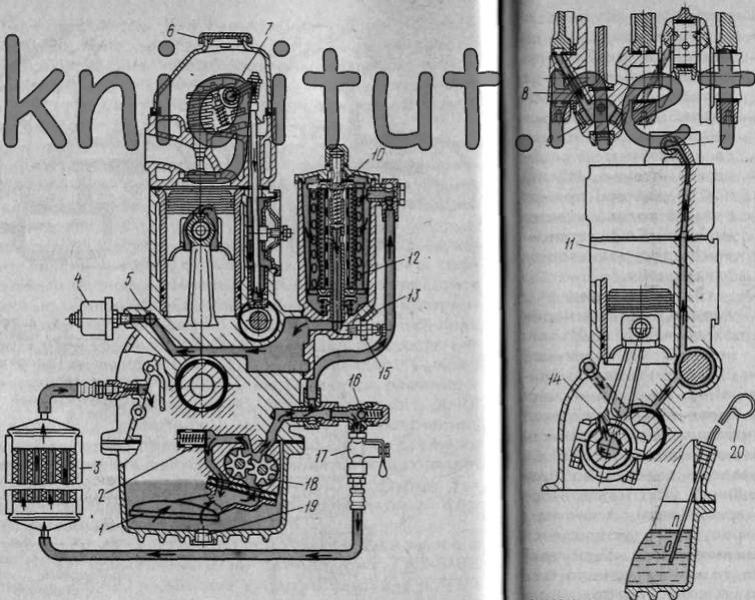

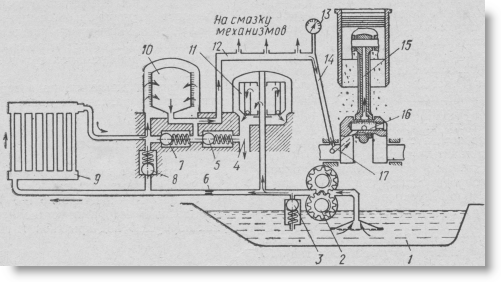

Система, в которой масло к наиболее нагруженным деталям подается под давлением, а другие детали смазываются разбрызгиванием или самотеком, получила название комбинированной и имеет наибольшее распространение на дизелях. Система смазки разбрызгиванием используется только на пусковом двигателе ПД-46. Схема устройства комбинированной системы смазки. Масло заливается в поддон через заливную горловину, и ее уровень контролируется по меткам масломерной линейки. В нижней части поддона имеется пробка для слива масла при смене его.

Из поддона масло через сетку маслозаборника засасывается масляным насосом и направляется по каналам в блок-картере к фильтру, который представлен на схеме полнопоточной реактивной центрифугой.

В фильтре-центрифуге масло очищается и разделяется на два потока: один, меньший по объему, создающий реактивный момент и вращающий ротор центрифуги, сливается по каналу в поддон картера, большая часть масла (около 80%) через отверстие и маслоотводящую трубку поступает в переключатель, затем в масляный радиатор на охлаждение. Очищенное и охлажденное масло направляется в главную масляную магистраль, идущую вдоль блока-картера двигателя.

Из главной магистрали масло по каналам в поперечных перегородках картера поступает к коренным подшипникам коленчатого вала. От коренных шеек коленчатого вала часть масла по сверлениям в валу поступает в полости шатунных шеек коленчатого вала, где происходит дополнительная (центробежная) очистка масла и затем смазываются трущиеся поверхности шатунных подшипников. Масло, выдавливаемое из зазоров коренных и шатунных подшипников, разбрасывается вращающим коленчатым валом, образуя внутри блок-картера масляный туман, и смазывает поверхности гильз, поршней, поршневых пальцев, втулок, верхних головок шатунов.

Опорные шейки распределительного вала механизма газораспределения также смазываются под давлением маслом, которое подводится к ним по сверлениям из главной магистрали. От одной из опорных шеек распределительного вала (на схеме от третьей) масло пульсирующим потоком (когда совпадают отверстия при вращении вала) по каналам подается во внутреннюю полость валиков коромысел и через отверстия в валиках смазывает втулки коромысел.

Вытекая из втулок и разбрызгиваясь, масло смазывает трущиеся поверхности

остальных деталей механизма газораспределения: клапаны,

регулировочные болты штанги, толкатели, кулачки распределительного вала

и стекает в поддон картера. Подшипник промежуточной шестерни

газораспределения и втулка шестерни привода топливного насоса

смазываются под давлением маслом, подводимым через каналы из главной

магистрали.

Зубья распределительных шестерен смазываются разбрызгиванием. Для контроля за давлением и температурой масла в системе имеются приборы: манометр и дистанционный термометр, устанавливаемые на щитке приборов в кабине трактора. Нормальная температура масла в дизеле при его полной загрузке 85-90С, а давление — 2,5-4,5 кгс/см2.

Для поддержания нормального режима работы системы смазки в нее включены три автоматически работающих клапана: редукционный масляного насоса, предохранительный и сливной. Редукционный клапан предотвращает чрезмерное повышение давления, создаваемое масляным насосом при пуске холодного двигателя, перепуская масло из нагнетательной полости в поддон картера. Клапан отрегулирован на давление — 9 кгс/см2.

Предохранительный клапан перепускает масло непосредственно в главную магистраль помимо фильтра при сильном загрязнении его. Этим самым предотвращается аварийное состояние (чтобы главная магистраль не осталась без масла), если засорен фильтр. Клапан отрегулирован на перепад давления 3,0-4,5 кгс/см2.

Сливной клапан поддерживает определенное давление масла в главной магистрали — 2,5-4,5 кгс/см2, перепуская излишнее масло в поддон картера. Комбинированную систему смазки с полнопоточной центрифугой имеют двигатели Д-240, Д-50, Д-37Е, Д-65Н, СМД-14, Д-21. На двигателях СМД-60, СМД-62 также применена комбинированная система смазки с полнопоточной центрифугой, однако эта система имеет ряд особенностей.

На дизелях установлены двухсекционные масляные насосы, и масло из поддона картера засасывается через маслозаборник с сетчатым фильтром одновременно в нагнетательную и радиаторную секции насоса. Нагнетательная секция масляного насоса подает масло по каналам в блок-картер, в фильтр — полнопоточную центрифугу и далее в магистраль.

Радиаторная секция нагнетает масло в радиатор, откуда охлажденное масло сливается в поддон картера. Масло, подаваемое из магистрали к коренным и шатунным подшипникам по сверлениям в шатунах, под давлением смазывает также и поршневые пальцы. Кроме того, под давлением смазываются подшипники водяного насоса, воздушного компрессора, турбокомпрессора и автоматической муфты опережения впрыска топлива.

Для смазки подшипника турбокомпрессора масло поступает из главной магистрали по маслоподводящим трубкам, предварительно пройдя дополнительную очистку в масляном фильтре турбокомпрессора. Отличительной особенностью этой системы является также наличие насоса предпусковой прокачки масла, который обеспечивает подачу масла в систему перед запуском основного двигателя.

Шестерня привода насоса предпусковой прокачки находится в постоянном зацеплении с шестерней пускового двигателя, и после запуска пускового двигателя насос начинает подавать масло из поддона через обратный клапан в главную магистраль двигателя. После работы пускового двигателя при прогреве в течение 1-2 мин давление масла в масляной магистрали дизеля устанавливается 0,5-1,0 кгс/см2.

После пуска дизеля обратный клапан перекрывает обратный ход масла из магистрали в насос. В блок-картер ввертывается датчик аварийного давления масла. При снижении давления до 1,3-1,9 кгс/см2 на щитке приборов загорается красным светом контрольная лампа аварийного давления. На двс ЯМЗ-240Б комбинированная система смазки имеет следующие особенности. В системе так же как у СМД-60, установлен двухсекционный масляный насос с нагнетательной и радиаторной секциями и масляный насос предпусковой прокачки масла.

В отличие от двигателя СМД-60 маслозакачивающий насос дизеля ЯМЗ-240Б имеет самостоятельный привод от электродвигателя МН-1 постоянного тока с питанием от аккумуляторных батарей. Управление маслозакачивающим насосом осуществляется из кабины трактора. Фильтрация масла в этой системе проходит в полнопоточном фильтре тонкой очистки, представляющим собой два фильтрующих сменных элемента.

На двигателе АМ-41 в комбинированной системе смазки установлена центрифуга с двумя параллельно работающими роторами. Масляный насос также имеет две секции — нагнетательную и радиаторную.

Основные сведения о маслах

Все масла разделяются на моторные, трансмиссионные, индустриальные и консистентные смазки.

Моторные масла. Длительное время моторные масла подразделялись по назначению, способу производства, вязкости. Эти показатели входили в марку масла. Так, первая буква говорила о назначении масла: А — автотракторное (автол), Д — дизельное; вторая буква о способе очистки: С — селективная очистка, К — кислотная.

Буква 3 означала, что масло загущено специальной присадкой для поддержания определенной вязкости. Буква П показывала на наличие в масле моющей, антикоррозионной или комплексной присадки, а цифра-кинематическую вязкость масла в сантистоксах. Например, масло АКЗп-10 — автотракторное, кислотной очистки, загущенное, с присадкой и вязкостью 10 сСт; Дп-8 — дизельное, масло с присадкой, вязкостью 8 сСт.

По новой классификации (ГОСТ 17479-72) все моторные масла обозначаются буквой М — моторное и делятся по вязкости: летние и зимние на 7 классов (6, 8, 10, 12, 14, 16, 20). Цифра указывает на вязкость масла в сСт при 100С. Всесезонные масла маркируются дробью, где в числителе стоит вязкость масла при минус 18С, а в знаменателе — вязкость при 100С.

Индекс 3 при цифре указывает на наличие в масле загущающей присадки. По условиям работы масел в двигателе различной степени форсирования моторные масла подразделяются на шесть групп А, Б, В, Г, Д, Е, а группы Б, В, Г — еще на шесть подгрупп. Подгруппы Бб Вб Г1 предназначены для карбюраторных двигателей, а Б2, Вг, Гг — для дизелей.

Группа А — масла без присадок предназначены для нефорсированных двигателей (практически не используется). Группа Б — масла, содержащие 3-5% присадок. Например, М-8Б2 (ДС-8), М-10Б2 (ДС-11), всесезонные М-43/8БЧ (ДСЗп-8) используются для малофорсированных двигателей, работающих на малосернистом топливе — Д-20, Д-28, Д-40, Д-54, КДМ-46.

Группа В — масла, содержащие 4-7% присадок. Например, М-8В2 (М-8В), М-10В2 (М-10В), М-12В2 (ДП-11) используются для средиефорсированных двигателей — Д-21, Д-50, СМД-14, Д-38М, А-01М.

Группа Г — масла, содержащие 7-12% присадок, например, М-8Г2 (М-8Г), М-10Г2 (М-ЮГ) используются для высокофорсированных дизелей, работающих на сернистом топливе с содержанием серы до 1%, — Д-37Е, Д-240, АМ-41, СМД-60 СМД-62, ЯМЗ-238НБ, ЯМЗ-240Б, Д-130.

Группы Д и Е — масла, содержащие до 18—25% присадок, используются только для дизелей, работающих в очень тяжелых условиях. Для смазки двигателей необходимо употреблять те масла, которые рекомендованы заводами изготовителями тракторов.

Трансмиссионные масла предназначены для смазки механизмов силовой передачи и рулевого управления. В трансмиссиях современных тракторов используется трансмиссионное масло с присадкой ЭФО марки ТЭ-15 ЭФО или автотракторное масло АК-15, АК-Ю. В тракторах Т-150 и Т-150К в трансмиссиях употребляют то же масло, что и в двигателе — М-8Г2 — зимой и М-ЮГ2 — летом.

Индустриальные масла — индустриальное 20, веретенное 3 и другие используются для отдельных механизмов или как рабочая жидкость, например, в гидравлической системе рулевого управления трактора Т-150К. Консистентные смазки представляют собой густые маслообразные пластические продукты, получаемые в результате смешивания минеральных масел с различными загустителями.

Консистентные смазки применяются для смазки механизмов тракторов, к которым затруднена непрерывная подача жидкого масла, где оно не удерживается. В качестве консистентных смазок используют универсальные среднеплавкие жировые солидолы УС-1, УС-2, УС-3 (ГОСТ 1033-51) и синтетические солидолы ПС-1 и С. Для смазки тросов, рессор используется графитная смазка УСсА (ГОСТ 3333-55). Для смазки напряженных узлов с повышенной температурой 60-110С применяют тугоплавкие универсальные смазки УТ и УТС (консталины).

Устройство масляных насосов

Схема действия масляного насоса: ведущая шестерня; ведомая шестерня; нагнетательный канал; редукционный клапан; входной канал; фильтрующая сетка. В системах смазки современных дизелей применяются масляные насосы шестеренчатого типа. Насос представляет корпус, в котором помещены две шестерни — ведущая и ведомая.

Ведущая шестерня приводится в действие от распределительной шестерни

коленчатого вала через шестерню и валик привода. При вращении

шестерни в канале создается разрежение и масло через сетчатый

маслозаборник поступает в канал, заполняя впадины между зубьями.

Вращаясь в этом объеме между корпусом и зубьями шестерни, масло попадает

в нагнетательную полость, где выдавливается входящими в

зацепление зубьями и под давлением следующих порций поступает в

нагнетательный канал и систему.

При повышении давления выше нормального (особенно при пуске холодного двигателя) срабатывает редукционный клапан. Как только давление масла в полости превышает давление пружины, клапан опускается и через открывшееся отверстие масло перепускается в поддон.

Устройство и работа масляных фильтров и радиаторов

При работе двигателя масло постепенно загрязняется частицами от износа деталей, пылью, продуктами окисления (нагар, смолистые отложения). С целью удлинения срока службы масла и уменьшения износа деталей на всех современных дизелях установлены фильтры для непрерывной очистки масла во время работы.

В последнее время наибольшее распространение в качестве масляного фильтра получила полнопоточная реактивная центрифуга. В центрифуге масло очищается под действием центробежных сил, возникающих при вращении ротора центрифуги. Центрифуга дизеля СМД-60 представляет ротор, установленный в корпусе на оси и закрытый колпаком, который плотно прижимается к корпусу гайкой.

Ротор центрифуги состоит из остова и крышки, отлитых из алюминиевого сплава. Для уплотнения между крышкой и остовом установлено с двух сторон резиновое кольцо. В бобышках остова ротора с двух сторон ввернуты две форсунки с калиброванными отверстиями. Внутри оси ротора имеется ступенчатое сверление для подвода масла внутрь ротора и установки маслоотводящей трубки.

В нижней части остова закреплен маслоотражатель с защитной сеткой и насадкой, препятствующим смыву отложений со стенок ротора струей входящего масла. В корпусе центрифуги установлен перепускной клапан. Работает центрифуга следующим образом. Масло, нагнетаемое масляным насосом под давлением 7-9 кгс/см2, по сверлениям в корпусе центрифуги подается внутрь ротора, где разделяется на два потока. Масло, идущее на привод ротора, через защитную сетку поступает к соплам форсунок, откуда вытекает с большой скоростью, создает реактивный момент, вращающий ротор с частотой около 6000 об/мин.

Под действием центробежной силы взвешенные в масле твердые частицы осаждаются на стенках ротора. Масло, вышедшее из форсунок, стекает в поддон картера, а основная масса очищенного масла (80%) по маслоотводящей трубке поступает в главную магистраль двигателя. Во время вращения ротора, в результате различных диаметров верхней и нижней шеек оси, возникает осевая сила, которая несколько поднимает ротор и благодаря этому уменьшается трение в подпятнике нижней оси. Осевое перемещение ротора ограничивается шайбой, закрепленной на оси гайкой.

Центрифуга дизеля Д-240 трактора МТЗ-80/82 не имеет форсунок для выхода масла в нижней крышке ротора или остове, а вращение ротора достигается за счет четырех тангенциальных отверстий в верхней части остова. Работает она следующим образом. Из масляного насоса по каналу, кольцевому каналу внутри оси и отверстиям масло проходит в насадку.

Через щели в насадке масло выбрасывается, приобретая вращательное движение, и через отверстия в остове ротора попадает во внутренний стакан; отражательный буртик остова направляет масло вверх. Проходя вверх, масло очищается под действием центробежных сил, а продукты сгорания и износа деталей отлагаются на внутренних стенках ротора.

Очищенное масло в верхней части остова под давлением с большой скоростью выбрасывается через тангенциальные отверстия во внутреннюю проточку остова к входным радиальным отверстиям. При этом возникает реактивная сила, которая вращает ротор. Затем масло по маслоотводящей трубке поступает в главную магистраль. В корпусе центрифуги установлены предохранительный клапан, сливной клапан и редукционный клапан.

На дизельном двигателе ЯМЗ-240Б очистка масла происходит путем фильтрации, для чего на нем установлен масляный фильтр тонкой очистки масла. Фильтр состоит из корпуса, Двух фильтрующих элементов, колпака, уплотнительной чаши, пружины, стержня, сливной пробки и перепускного клапана.

Масло, подаваемое насосом через канал в корпусе, поступает в полость между колпаком и наружной поверхностью фильтрующего элемента, проходит через фильтрующую массу, очищаясь при этом от механических примесей, и попадает в центральный масляный канал. Фильтрующий элемент состоит из металлического каркаса с фильтрующим патроном из древесной муки на пульвербакелитовой основе.

В перепускном клапане установлено контактно-сигнализирующее устройство. При открытии перепускного клапана, вследствие повышения давления, шток замыкает контакты и сигнальная лампа на щитке приборов загорается — «фильтр забит». При возвращении клапана в первоначальное состояние электрическая сеть размыкается и лампочка гаснет.

Масляный фильтр турбокомпрессора. Для дополнительной очистки масла, поступающего в турбокомпрессор, на двигателях СМД-60, СМД-62, Д-130 установлен дополнительный фильтр. Масло из главной магистрали по маслоподводящей трубке поступает в фильтр. Пройдя через сетчатый фильтр, масло дополнительно очищается и по сверлению в корпусе и трубке подводится к подшипнику турбокомпрессора.

Масляные радиаторы предназначены для охлаждения масла потоком воздуха, создаваемым вентилятором системы охлаждения, поэтому они устанавливаются впереди водяных радиаторов. Они состоят из верхнего и нижнего маслосборников и трубок между ними. Для увеличения поверхности охлаждения на трубке радиатора навивается стальная лента.

Обслуживание системы смазки

Правильный уход за системой смазки — одно из основных условий длительной и надежной работы двигателя. В двигатель заливают масло, соответствующее инструкции. Ежесменно перед запуском двигателя проверяют уровень масла в поддоне картера и при необходимости доливают до верхней метки масломерной линейки. Постоянно следят за плотностью присоединения маслопроводов.

При ТО-1 через 60 моточасов сливают отстой из корпусов и промывают в дизельном топливе фильтры грубой очистки. При ТО-2 сменяют масло в системе смазки двигателя и промывают реактивную центрифугу. При работе на маслозаменителях и сернистом топливе промывку центрифуги на ряде двигателей (СМД-60, Д-240) проводят через 120 ч работы. На двигателях СМД-60, СМД-62, Д-130 промывают и фильтр турбокомпрессора. Замену масла необходимо вести на прогретом двигателе, когда масло теплое и хорошо стекает из системы. При смене масла промывают фильтры и сапуны.

Обслуживание системы смазки предполагает также постоянное наблюдение в процессе работы двигателя за давлением масла. При падении давления ниже 1,0 кгс/см2 двигатель должен быть остановлен и выявлены причины падения давления (недостаточный уровень масла, забита сетка маслозаборника, нарушена регулировка сливного или редукционного клапана, неисправны приборы, показывающие давление, засорены фильтры).

О работе центрифуги судят по частоте вращения ротора, определяемой с помощью вибрационного тахометра КИ-1308В, или по продолжительности вращения ротора после остановки двигателя. На прогретом двигателе устанавливают максимальный скоростной режим и останавливают двигатель, резко выключив подачу топлива. После остановки двигателя ротор центрифуги должен вращаться, создавая характерный шум не менее 40 с.

_____________________________________________________________________________

_____________________________________________________________________________

__________________________________________________________________________

Сервис и регулировки МТЗ-82__________________________________________________________________________

Эксплуатация и сервис МТЗ-82.1, 80.1, 80.2, 82.2

Ремонт МТЗ-80 Обслуживание и эксплуатация МТЗ-1221 Техобслуживание и эксплуатация МТЗ-320 Эксплуатация и сервис тракторовНазначение смазочной системы. — Студопедия.Нет

ДЕПАРТАМЕНТ ОБРАЗОВАНИЯ И НАУКИ ТЮМЕНСКОЙ ОБЛАСТИ ГАПОУ ТО «ТЮМЕНСКИЙ ЛЕСОТЕХНИЧЕСКИЙ ТЕХНИКУМ»

А. Л. Панов

Смазочная система

Учебное пособие по части курса

Устройство автомобилей

Тюмень 2016

ББК 39.34

П 16

Рецензенты: преподаватель ГАПОУ ТО «ТЛТ» В. Н. Брагин,

к. т. н., доцент кафедры СХ и ММ Государственного аграрного университета Северного Зауралья И. И. Сторожев

П 16Панов А. Л. Смазочная система: Учебное пособие по части курса Устройство автомобилей / ГАПОУ ТО «ТЮМЕНСКИЙ ЛЕСОТЕХНИЧЕСКИЙ ТЕХНИКУМ». – Тюмень, 2016.

Учебное пособие по части курса Устройство автомобилей включает в себя адаптированный конспект по теме Смазочная система, тестовые задания для самостоятельной подготовке по теме, рекомендательные списки литературы.

Материалы составлены в соответствии с ФГОС по специальности 23.02.03 Техническое обслуживание и ремонт автомобильного транспорта, утвержденным приказом Министерства образования и науки Российской Федерации от «22» апреля 2014 г. № 383 и с учетом особенностей обучения в ГАПОУ ТО «ТЛТ».

Адресовано студентам и преподавателям техникумов и колледжей технического профиля.

Печатается по решению Методического совета ГАПОУ ТО «Тюменский лесотехнический техникум» от «20» января 2016 года протокол № 3

ББК 39.34

© А. Л. Панов, 2016

©ГАПОУ ТО «ТЛТ», 2016

СОДЕРЖАНИЕ

1 Адаптированный конспект по теме смазочная система 4

1.1 Назначение смазочной системы 4

1.2 Способы подачи масла к трущимся деталям. Виды систем смазки 4

1.3 Основные части комбинированной смазки изучаемых двигателей 4

1.4 Пути подвода масла к трущимся деталям 5

1.5 Устройство и работа узлов и приборов системы 6

1.6 Назначение, расположение и работа редукционного, перепускного, предохранительного и других клапанов системы смазки 16

1.7 Влияние качества очистки масла на долговечность двигателя 17

1.8 Система вентиляции картера. Влияние системы вентиляции на загрязнение окружающей атмосферы 18

1.9 Контроль за работой смазочной системы 19

2 Тесты для самоконтроля по теме смазочная система 21

Литература 32

1 Адаптированный конспект по теме смазочная система

1.1 Назначение смазочной системы

Смазочная система предназначена для подвода масла к трущимся поверхностям деталей (в необходимом количестве, под определенным давлением, требуемого состояния и качества) для уменьшения износа и механических потерь на трение. Кроме этого, масло отводит от смазываемых поверхностей частицы износа и теплоту и предохраняет их от коррозии.

1.2 Способы подачи масла к трущимся деталям. Виды систем смазки

Масло к трущимся поверхностям деталей двигателя может подводится разными способами: под давлением, капельным способом (разбрызгиванием масла) или масляным туманом.

В современных двигателях из-за наличия различных способов подачи масла к трущимся поверхностям сопряженных деталей смазочная система называется комбинированной.

В пусковом двигателе П – 23М трактора Т – 130 применяется система смазки разбрызгиванием, а в пусковых двигателях ПД – 10У (большинства дизелей) и ПД – 8 трактора Т – 40, трущиеся поверхности КШМ смазываются смесью бензина и масла.

1.3 Основные части комбинированной смазки изучаемых двигателей

Основными частями комбинированной смазочной системы являются: поддон, предохранительные клапаны, радиатор, радиаторная секция масляного насоса, нагнетательная секция, клапан ограничения давления, полнопоточный фильтр, главная смазочная магистраль, перепускной клапан главной магистрали, клапан сливной, перепускной клапан центрифуги, кран маслопровода, центрифуга, манометр, указатель уровня масла, сапун.

1.4 Пути подвода масла к трущимся деталям

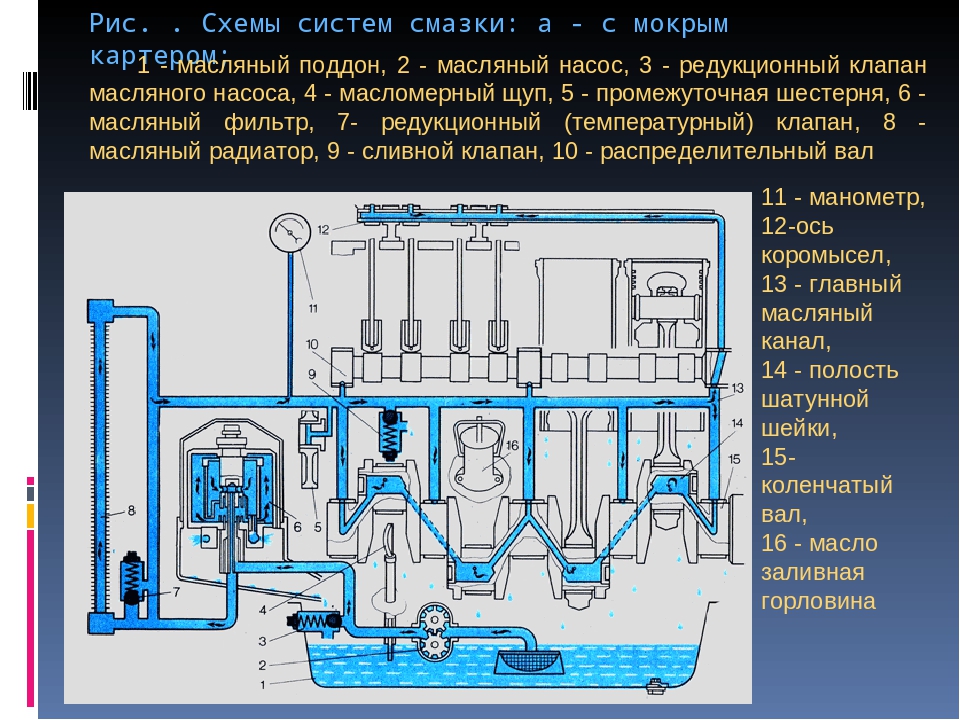

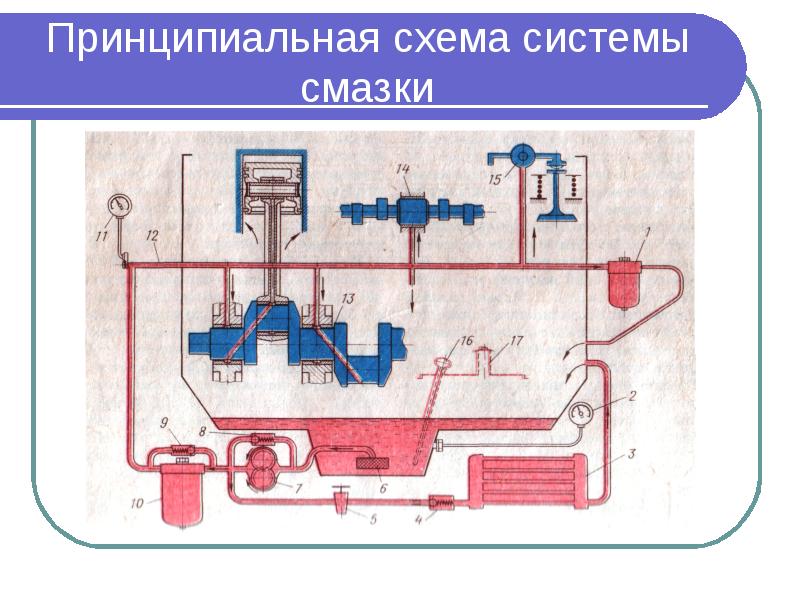

Секцией 11 (рис. 1) смазочного насоса по каналу в правой стенке блока цилиндров масло подается в полнопоточный фильтр 13 со сменным фильтрующим элементом тонкой очистки, откуда оно направляется в главную магистраль 14.

Из главной магистрали по каналам в блоке цилиндров масло поступает к коренным подшипникам коленчатого вала и по отверстиям в его щеках поступает к шатунным подшипникам. Одновременно масло по вертикальным каналам в блоке поступает к опорным шейкам распределительного вала и по наклонным каналам к втулкам коромысел, а от них направляется к регулировочным винтам и верхним наконечникам штанг.

Стекая по внутренним отверстиям штанг, масло смазывает толкатели и кулачки распределительного вала двигателя.

Масло поступает разбрызгиванием на стенки цилиндров дизеля, где оно снимается маслосъемным кольцом, отводится внутрь поршня и смазывает поршневой палец. Из наклонных каналов блока масло поступает для смазывания подшипников компрессора 1 и топливного насоса 2 высокого давления. Кроме того, от нагнетательной секции насоса через кран 3 и регулятор-выключатель 4 масло подается в гидромуфту 5 привода вентилятора.

Радиаторная секция 10 масляного насоса по маслопроводу подает масло к центрифуге 19, из которой оно постоянно сливается в поддон картера через сливной клапан 16 или проходит в радиатор 8, если кран 18 маслопровода открыт.

Рисунок 1 — Смазочная система дизеля КамАЗ-740:

1 — компрессор; 2 — топливный насос; 3 — кран; 4 — регулятор-выключатель гидромуфты; 5 — гидромуфта вентилятора; 6 — поддон; 7, 9 — предохранительные клапаны; 8 — радиатор; 10 — радиаторная секция масляного насоса; 11 — нагнетательная секция; 12 — клапан ограничения давления; 13 — полнопоточный фильтр; 14 — главная смазочная магистраль; 15 — перепускной клапан главной магистрали; 16 — клапан сливной; 17 — перепускной клапан центрифуги; 18 — кран маслопровода; 19 — центрифуга; 20 — манометр; 21 — указатель уровня масла; 22 — сапун.

1.5 Устройство и работа узлов и приборов системы

Маслоприемник.

Чтобы масляные насосы могли забирать масло из поддона двигателя, их снабжают неподвижными маслоприемниками (реже плавающими). Неподвижные маслоприемники получили широкое распространение. Они расположены в нижней части поддона, и воздух через них, как правило, не может попасть в смазочную систему. Маслоприемник насоса является первичным фильтром, так как масло может попасть внутрь трубки 19 (рис. 2, в) только пройдя через фильтрующую сетку 21. На корпусе есть ребра, в которые кромкой упирается сетка, образуя щели между нею и корпусом. Если фильтрующая сетка засорена, то масло поступает в трубку 19 через щели (рис. 2, г).

Масляный насос и его привод.

Назначение масляного насоса — подавать масло под давлением к основным трущимся поверхностям и к приборам его очистки и охлаждения. На автотракторных двигателях получили распространение одно- и двухсекционные шестеренные масляные насосы, т, е. насосы, имеющие одну или две пары зубчатых колес.

Шестеренные масляные насосы устанавливают в поддоне (двигатели автомобилей «Волга», МАЗ-5335, КамАЗ-5320 и др.) или снаружи блока цилиндров (двигатели автомобилей ГАЗ-53А, ГАЗ-53-12, ЗИЛ-130 и др.).

Масленый насос приводится в движение через шестерни от распределительного вала или от коленчатого вала.

Схема работы шестеренного масляного насоса показана на рисунке 3. При работе насоса зубчатые колеса вращаются в направлениях, показанных стрелками. Масло, поступающее к насосу по каналу 2, заполняет впадины между зубьями колес и переносится ими к отводящему каналу 5. Во время вращения колес между двумя парами зубьев масло сжимается в замкнутом пространстве, в результате чего между зубчатыми колесами возникают значительные «распирающие» силы. Для уменьшения этих сил на корпусе или крышке насоса делают разгрузочную канавку, по которой масло выходит из образовавшегося замкнутого пространства в полость нагнетания или всасывания.

Рисунок 2 — Масляный насос и маслоприемник:

а — конструкция; б — схема работы; в — поступление масла при чистой сетке; г — поступление масла в случае засорения сетки; 1 — корпус нижней секции насоса; 2 – болт, соединяющий корпуса секций насоса; 3 — прокладки; 4 — ведомое зубчатое колесо верхней секции; 5 — вал насоса; 6 — корпус верхней секции; 7 — ведущее зубчатое колесо верхней секции; 8 — стопорное кольцо; 9 — крышка масляного насоса; 10 — штифт; 11 — ведущее зубчатое колесо нижней секции; 12 — ведомое зубчатое колесо нижней секции; 13 и 15 — редукционные клапаны; 14 — место установки крана включения масляного радиатора; 16 — верхняя секция; 17 — нижняя секция; 18 — корпус маслоприемника; 19 — трубка; 20 — пружина; 21 — сетка.

Рисунок 3 — Схема работы шестеренного насоса:

1 — редукционный клапан; 2 — подводящий канал; 3 — ведомое зубчатое колесо; 4 — корпус насоса; 5 — отводящий канал; 6 — ведущее зубчатое колесо.

Масляные фильтры.

В смазочных системах используют масляные фильтры грубой и тонкой очистки. В современных двигателях широкое распространение получили фильтры тонкой очистки, которые подразделяют на фильтры со сменным фильтрующим элементом и фильтры центробежной очистки масла (центрифуги). Центрифугу очищают от грязи без замены каких-либо частей. Если в смазочной системе через фильтры тонкой очистки проходит только часть масла, то они называются неполнопоточными, а в том случае, если через них проходит все масло, они называются полнопоточными.

Фильтр грубой очистки служит для очистки масла от крупных механических примесей и смолистых отложений размером более 50 ÷ 120 мкм. Конструктивно они могут быть пластинчато-щелевого или сетчатого типа. В настоящее время фильтры грубой очистки применяют в смазочной системе весьма ограниченно (двигатели некоторых моделей автомобилей МАЗ, КамАЗ и др.).

Фильтры тонкой очистки со сменным фильтрующим элементом задерживают частицы размером более 40 ÷ 50 мкм они имеют в качестве сменных фильтрующих элементов ленточно-бумажные, картонные пакеты или другие материалы, в которых масло фильтруется, просачиваясь через микропоры данного элемента (двигатели автомобилей семейства АЗЛК-2141, ГАЗ-24-10 «Волга», ГАЗ-53-12, КамАЗ-5320 .и др.).

Рисунок 4 — Фильтр тонкой очистки со сменным фильтрующим элементом двигателя ЗМЗ-402.10:

1 — пробка сливного отверстия; 2 — сливная трубка; 3 — корпус фильтра; 4 — датчик указателя давления масла; 5 — пружина перепускного клапана; 6 — перепускной клапан; 7 — пружина; 8 — болт сливной трубки; 9 — уплотнение фильтрующего элемента; 10 — крышка; 11 — маслопровод; 12 — фильтрующий элемент; 13 — датчик лампы аварийного давления масла; 14 — привалочная плоскость корпуса.

Масло, нагнетаемое насосом (рис. 4), по маслопроводу 11 подводится к фильтру, просачивается через микропоры картонного фильтрующего элемента, проходит через многочисленные отверстия внутрь сливной трубки и по каналу в привалочной плоскости 14 корпуса поступает в блок цилиндров.

В результате сопротивления чистого фильтра давление масла снижается примерно на 0,01 ÷ 0,02 МПа. В сливной трубке установлен перепускной клапан 6 с пружиной 5. Он вступает в работу и перепускает неочищенное масло в блок цилиндров при засорении фильтрующего элемента, когда его сопротивление оценивается снижением давления, равным 0,07 ÷ 0,09 МПа.

Центробежный очиститель хорошо очищает масло от механических примесей и смол.

Неполнопоточный фильтр центробежной очистки масла.

При работе двигателя масло поступает внутрь оси 1 (рис. 5), проходит через выходные отверстия и направляется во внутреннюю полость ротора. Затем проходит через фильтрующую сетку 7, идет вниз и выпрыскивается под давлением из жиклеров 2 в корпус фильтра.

Под воздействием струй масла, направленных в противоположные стороны, создается реактивный момент, который вращает ротор, заполненный маслом. При этом под действием центробежных сил механические примеси, находящиеся в масле, оседают плотным слоем на стенках колпака 5 ротора. Очищенное масло, выпрыскиваемое жиклерами, стекает в масляный поддон двигателя. Частота вращения ротора фильтра достигает 5000 ÷ 7000 мин-1, что обеспечивает качественную очистку масла.

Полнопоточный центробежный фильтр тонкой очистки масла с гидрореактивным приводом ротора.

Масло от смазочного насоса по масляному каналу 11 (рис. 6) подается под вставку 6 центрифуги, откуда небольшая часть масла, пройдя сетчатый фильтр 5, поступает к двум жиклерам 2, отверстия которых направлены в противоположные стороны. Масло, выбрасываемое из жиклеров 2 (показано стрелками) в двух противоположных направлениях, создает крутящий момент, приводящий ротор 3, установленный на упорном подшипнике 10, во вращение с частотой 5000 ÷ 6000 об/мин. При этом основная часть масла, поступающая в полость колпака 4 ротора, подвергается центробежной очистке. Продукты изнашивания, нагара и смолистые отложения, находящиеся в масле, отбрасываются под действием центробежной силы к внутренней поверхности колпака 4 ротора и равномерно распределяются по ней в виде осадка, который удаляют при чистке центрифуги (одновременно со сменой масла в двигателе).

Рисунок 5 — Фильтр центробежной очистки масла (неполнопоточный):

1 — ось; 2 — жиклеры; 3 — корпус фильтра; 4 — ротор; 5 — колпак ротора; 6 — крышка; 7 — фильтрующая сетка; 8 — радиально-упорный подшипник.

Рисунок 6 — Центробежный фильтр тонкой очистки масла двигателя ЗИЛ-508 (полнопоточный):

1 — канал масляной магистрали; 2 — жиклеры; 3 — ротор; 4 — колпак ротора; 5 — сетчатый фильтр; 6 — вставка центрифуги; 7 — кожух; 8 — ось ротора; 9 — трубка ротора,; 10 — подшипник; 11 — масляный канал от смазочного насоса; 12 — корпус; 13 — перепускной клапан.

Очищенное масло через радиальные отверстия оси 8 ротора, трубку 9 и канал 1 поступает в распределительную камеру масляной магистрали. Канал 1 соединен с перепускным клапаном 13, который при изнашивании подшипников коленчатого вала или загустении масла (при пуске холодного двигателя) перепускает часть неочищенного масла в магистраль, помимо центрифуги (показано штриховыми стрелками).

Активно-реактивная центрифуга.

При работе двигателя по каналу 2 (рис. 7) масло подается под давлением от насоса в кольцевой канал, находящийся между пустотелой осью 4 и трубкой 3. Далее оно попадает через выходные отверстия 7 в неподвижный насадок 5. В нем имеются щели 16, через которые масло выбрасывается в тангенциальном направлении (по касательной) внутрь стакана 14 и ротора. Вытекая с большой скоростью из щели 16, масло движется вращательно и, воздействуя на стенки остова и стакана 14, передает вращение ротору.

Рисунок 7 — Схема работы центрифуги с активно-реактивным приводом ротора дизеля Д-243:

1 — корпус; 2 — подводящий канал; 3 — маслоотводящая трубка; 4 — пустотелая ось; 5 — насадок; 6 и 7 — выходные отверстия в остове и оси; 8 — остов; 9 и 15 — верхняя и нижняя крышки; 10 — колпак; 11 — шайба; 12 — тангенциальное отверстие; 13 — радиальное отверстие в оси ротора; 14 — стакан; 16 — щель в насадке; 17÷19 — соответственно сливной, радиаторный и перепускной клапаны.

Очищенное масло направляется через тангенциальные отверстия 12 во внутреннюю проточку верхней части остова, вызывая реактивную силу, и поступает через радиальные отверстия 13 в маслоотводящую трубку 3 и далее в главную масляную магистраль. Таким образом, ротор центрифуги вращается за счет суммарной энергии двух потоков масла: активного действия струй при поступлении в ротор по щелям 16 и реактивного действия струй при выходе из ротора через отверстия 12.

В корпусе фильтра установлены три клапана: сливной, радиаторный и перепускной. Сливной клапан 17 поддерживает давление в масляной магистрали, а перепускной 19 — в роторе. Оба клапана регулируют винтами. Радиаторный клапан служит для перепуска холодного масла в масляные каналы, минуя радиатор.

Масляный радиатор.

Для поддержания температуры масла в требуемых пределах используют радиаторы, которые получили распространение в двигателях тракторов и грузовых автомобилей, так как они часто работают в тяжелых условиях.

Рисунок 8 — Масляный радиатор:

а – схема масляного радиатора; б – кран закрыт; в – кран открыт; 1 и 4 — шланги; 2 — масляный радиатор; 3 – бачок; 5 – кран; 6 – штуцер с предохранительным (ограничительным) клапаном.

Радиаторы устанавливают и на легковые автомобили, если они имеют форсированные двигатели или двигатели большой мощности.

Масляный радиатор (рис. 8) располагают перед водяным радиатором, чтобы он при движении автомобиля интенсивно обдувался встречным потоком воздуха.

1.6 Назначение, расположение и работа редукционного, перепускного, предохранительного и других клапанов системы смазки

Чтобы поддержать требуемое давление в смазочной системе и обеспечить нормальную работу ее приборов, систему оборудуют автоматически действующими клапанами: редукционным, перепускным и предохранительными. Эти клапаны по типу могут быть плунжерные и шариковые.

Все клапаны являются редукционными, т. е. действуют при перепаде давления и поддерживают постоянное давление в определенной части смазочной системы (после насоса, в главной масляной магистрали, после фильтра центробежной очистки и т. д.). По назначению клапаны делят на предохранительные, сливные и перепускные. Предохранительные клапаны защищают смазочную систему или отдельные ее агрегаты от перегрузок. Обычно их устанавливают после насоса. При давлении более 0,5 ÷ 0,8 МПа часть масла через предохранительный клапан сливается в поддон. Такое давление может возникнуть при очень вязком масле (низкой температуре), засорении системы.

Сливной клапан поддерживает давление масла в главной масляной магистрали. Манометр в кабине показывает давление именно после него. Если давление в главной масляной магистрали больше нормы (0,2 ÷ 0,4 МПа), то сливной клапан открывается, и часть масла направляется в поддон.

Перепускные клапаны при большом сопротивлении прибора пропускают поток масла из подводящей магистрали в отводящую. Например, при засорении фильтра — от входа в него сразу в главную масляную магистраль, при холодном масле — мимо радиатора и т. п. Эти клапаны срабатывают при перепаде давления 0,01 ÷ 0,015 МПа. К ним относят клапан-термостат (его устанавливают только на некоторых тракторных двигателях), который пропускает масло мимо радиатора при большой вязкости масла (низких температурах). Если же температура масла 100 ÷ 105 °С, то клапан-термостат направляет его через радиатор.

1.7 Влияние качества очистки масла на долговечность двигателя

В процессе работы двигателя свойства масла постепенно ухудшаются: понижается его вязкость и маслянистость. Масло загрязняется твердыми механическими примесями, состоящими из нагара и мельчайших металлических частиц, которые появляются в масле в результате изнашивания деталей. Кроме того, масло загрязняется смолами и продуктами окисления.

Очистка масла способствует сохранению свойств масла на более длительный период, а также защите трущихся поверхностей от механических частиц.

Тщательная фильтрация масла значительно повышает надежность и долговечность двигателя.

1.8 Система вентиляции картера. Влияние системы вентиляции на загрязнение окружающей атмосферы

При работе двигателей некоторое количество отработавших газов проникает в картер и поддон через зазоры между поршневыми кольцами и поршнем и стенками цилиндра. Это количество газа увеличивается по мере изнашивания деталей цилиндропоршневой группы, а также при возрастании нагрузки на двигатель. В газах содержатся загрязняющие масло сернистые соединения и пары воды, которые образуют серную и сернистую кислоты, значительно ухудшающие качество масла. Кроме того, содержащиеся в газах пары воды вызывают вспенивание масла и образование эмульсии, что затрудняет поступление масла к трущимся поверхностям. Прорвавшиеся в картер газы повышают в нем давление, что может вызвать выдавливание масла через манжеты и сальники коленчатого вала. Недопустимо также проникновение отработавших газов под капот двигателя, а затем в кузов или кабину автомобиля, так как содержащиеся в газах вредные примеси опасны для пассажиров и водителя.

Благодаря вентиляции картера в нем поддерживается атмосферное давление, а отработавшие газы выводятся либо в атмосферу, либо во впускной коллектор двигателя. При этом увеличиваются срок службы масла и долговечность двигателя, уменьшается выброс токсичных веществ (углеводородов).

Вентиляция картера может быть выполнена с отводом газов наружу (открытая система) или в систему воздухоподготовки двигателя (закрытая система).

Открытую систему устанавливают на тракторных двигателях. Картерные газы при повышении давления через сапун выходят в атмосферу. Сапун имеет нитяную набивку, которая не пропускает пыль в картер при понижении в нем давления (например, при остывании двигателя).

Закрытую систему применяют чаще, так как она более эффективна. В ней газы из картера отсасываются непосредственно во впускной трубопровод двигателя или воздушный фильтр, а затем поступают в карбюратор и далее в цилиндры. При этом в карбюраторе осаждается смола, нарушается смесеобразование и несколько увеличивается расход масла. Применение закрытой системы позволяет дополнительно сжигать пары бензина, содержащиеся в картерных газах. Закрытые системы вентиляции картера позволяют уменьшить выброс токсичных веществ в атмосферу с отработавшими газами двигателей.

1.9 Контроль над работой смазочной системы

Состояние (температуру, давление, степень загрязненности) и количество масла, а также состояние масляных фильтров и радиаторов контролируют с помощью механических и электрических контрольных устройств.

Значение давления в смазочной системе двигателей показывает указатель давления масла (манометр), находящийся на панели приборов в кабине. В некоторых автомобилях на панели приборов имеются контрольные лампы аварийного снижения давления масла, а также указатели температуры масла в системе. Так, в двигателе автомобиля ВАЗ-21213 сигнальная лампа загорается при давлении масла 0,02 ÷ 0,06 МПа.

При работе двигателя нужно систематически следить по контрольным приборам за температурой и давлением масла. Низкое давление в смазочной системе может быть следствием его утечки в маслопроводах, недостаточного уровня в поддоне картера, засорения сетки масляного насоса или фильтрующего элемента. Причиной снижения давления масла может быть износ подшипников коленчатого и распределительного валов. В этом случае двигатель направляют в ремонт. Причиной резкого падения давления может быть отсутствие масла в поддоне, выход из строя масляного насоса, датчика и указателя давления масла.

2 Тесты для самоконтроля по теме смазочная система

Назначение смазочной системы.

1. Для подвода масла к трущимся поверхностям деталей (в необходимом количестве, под определенным давлением, требуемого состояния и качества).

2. Для уменьшения износа и механических потерь на трение.

3. Масло отводит от смазываемых поверхностей частицы износа и теплоту и предохраняет их от коррозии.

4. Назначение системы смазки полностью оговорено в ответах с 1 по 3.

Система смазки двигателя КамАЗ-740. Схема с пояснениями.

В двигателях автомобилей КамАЗ применена комбинированная система смазки. В зависимости от размещения и условий работы деталей масло подается либо под давлением, либо разбрызгиванием, либо самотеком. К наиболее нагруженным деталям масло подается под давлением, к остальным — разбрызгиванием и самотеком.

Система смазки представляет собой ряд приборов и агрегатов для хранения, подвода, очистки и охлаждения масла:

- поддон картера двигателя;

- маслозаборник;

- масляный фильтр грубой очистки;

- масляный фильтр тонкой очистки;

- масляный насос;

- маслопроводы;

- масляный радиатор;

- контрольно-измерительные приборы и датчики.

Масло из поддона через маслоприемник с сетчатым фильтром поступает в секции масляного насоса. Из нагнетающей секции масло через канал подается в полнопоточный фильтр, а оттуда в главную масляную магистраль. Затем по каналам в блоке и головках цилиндров масло под давлением подается к деталям КШМ и ГРМ, ТНВД и компрессору.

К шатунным подшипникам масло подается по каналу коленчатого вала от ближайшей к ним коренной шейки.

Опоры штанг и толкателей газораспределительного механизма омываются пульсирующей струей, а остальные детали — разбрызгиванием или самотеком масла.

Масло, снимаемое со стенок цилиндра маслосъемными кольцами, отводится через сверления в поршневых канавках внутрь поршня и смазывает опоры поршневого пальца в верхней головке шатуна и бобышках поршня.

Из главной смазочной магистрали масло под давлением подается к термосиловому датчику, а при открытом кране включения гидромуфты — в саму гидромуфту.

Из радиаторной секции масляного насоса масло подается к фильтру центробежной (тонкой) очистки и через открытый кран включения масляного радиатора в сам радиатор, а из него в поддон картера двигателя. Если кран включения масляного радиатора закрыт, то из центрифуги (фильтр центробежной очистки) масло поступает в поддон через сливной клапан.

1 — фильтр центробежной очистки масла; 2 — кран включения масляного радиатора; 3 — перепускной клапан центробежного фильтра; 4 — сливной клапан центробежного фильтра; 5 — перепускной клапан полнопоточного масляного фильтра; 6 — главная масляная магистраль; 7 — полнопоточный фильтр очистки масла; 8 — клапан системы смазки; 9 — нагнетающая секция масляного насоса; 10 — радиаторная секция масляного насоса; 11 — предохранительный клапан нагнетающей секции; 12 — масляный радиатор; 13 — предохранительный клапан радиаторной секции; 14 — поддон; 15 — гидромуфта привода вентилятора; 16 — термосиловой датчик; 17 — кран включения гидромуфты; 18 — топливный насос высокого давления; 19 — компрессор; 20 — сапун; 21 — указатель уровня масла; 22 — манометр.

Система смазки двигателя автомобиля. Состав и принцип работы

каталог товаров

-

МОТОРНЫЕ МАСЛА

-

Все Liqui Moly Масла

- Liqui Moly 0w20

- Liqui Moly 0w30

- Liqui Moly 0w40

- Liqui Moly 5w20

- Liqui Moly 5w30

- Liqui Moly 5w40

- Liqui Moly 5w50

- Liqui Moly 10w40

- Ликви Моли с Молигеном

- Liqui Moly с Молибденом

- Liqui Moly полусинтетическое

- Liqui Moly для авто с пробегом

- Ликви Моли для Форд

- Ликви Моли для Вольво

- LIqui Moly для Ваз

- Liqui Moly BMW

- LIqui Moly для MB

- LIqui Moly дизельное

-

Синтетическое масло

- 0w30 синтетические

- 0w40 зимнее синтетическое

- 5w20 синтетическое

- 5w30 синтетическое

- 5w40

- 5w50

- 10w60

-

Полусинтетические масла

- Масло 10w50

- Масло 10w40

- Масло 10w30

- Дизельные масла

- Масло Mobil 1

- Meguin

- Масло Shell

- Ликви Моли синтетика

- Масло Top Tec

- Liqui Moly Optimal

- Оригинальные масла

- Универсальные масла

- Масла для новых автомобилей

- HC-синтетические масла

- Специальные масла

- Минеральные масла

- Фильтры

- Масло для авто с пробегом

-

Все Liqui Moly Масла

-

Грузовые масла

- Синтетические масла

- Минеральные масла

- Meguin грузовой

- Mobil Delvac для грузовиков

- Гидравлические масла

-

МАСЛО В КОРОБКУ

- Масло МКПП (механика)

- Масло для АКПП и ГУР

- Motul трансмиссия

- Мобил для трансмиссии

- Motul гидравлика

- Масло Робот CVT

- 75W90

- 75W80

- БОЧКИ МАСЛА

- Консистентная смазка

- Индустриальные масла

-

Антифризы Спецжидкости

- Антифризы

- Незамерзающая жидкость

- Средства для системы охлаждения

- Мочевина

- Тормозная жидкость

- Антифризы mobil

- Антифризы liqui moly

Общие сведения о лубрикаторах и смазочных системах

Смазочные устройства и системы смазки распределяют масла и смазку по механическим устройствам, таким как подшипники, конвейерные цепи, железнодорожные рельсы, пневматические инструменты или сальники, с целью минимизации трения между движущимися частями. Смазочные материалы уменьшают трение качения и скольжения, сводят к минимуму износ и коррозию, повышают эффективность, изолируют загрязнения и имеют решающее значение для работы многих движущихся механических компонентов.Лубрикаторы могут быть самыми разными: от простейшего ручного шприца для смазки до сложных автоматизированных центральных систем, которые периодически распределяют смазочные материалы во множество точек смазки на производственном предприятии, на корабле или в аналогичных ситуациях, когда механическое оборудование работает и нуждается в преимущества смазочных материалов.

Что касается систем, то данная статья в первую очередь обращается именно к этим последним, внешним системам. Хотя в двигателе внутреннего сгорания определенно используется система смазки, ее нельзя будет покупать скрытно, но по большей части она присуща самому двигателю.Некоторые очень большие низкооборотные дизели используют внешние лубрикаторы для впрыска масла на стенки цилиндров, но это особые области применения.

В строительной технике используются системы смазки, обеспечивающие эффективную работуузлов и компонентов.

Изображение предоставлено: Lestertair / Shutterstock.com

Основная идея лубрикаторов и систем смазки состоит в том, чтобы взять ручную, важную задачу — снизить трение за счет смазки или смазки — и устранить некоторые неудобные, иногда опасные и, безусловно, повторяющиеся аспекты деятельности, используя автоматизацию для меньшего или в большей степени.Если оставить в стороне шприцы для смазки, в этой статье будут рассмотрены системы смазки, охарактеризованные следующими тремя классами:

- Лубрикаторы одноточечные

- Многоточечные системы смазки

- Централизованные, автоматизированные системы

Также будут обсуждаться некоторые специальные области применения систем смазки. Для получения дополнительной информации о типах масел и пластичных смазок, обычно используемых в смазочных материалах, см. Соответствующее руководство по смазочным материалам.

Особые типы оборудования

Одноточечные лубрикаторы

Одноточечные лубрикаторы предназначены для одиночной пресс-масленки, например, на опорных блоках или подшипниках двигателя. Они могут быть с пружинным приводом, с электрохимическим давлением или с двигателями с батарейным питанием. Одноточечные лубрикаторы также используются для дозирования масла к механическим компонентам и иногда называются капельными лубрикаторами или масленками. Они оснащены щетками и представляют собой эффективный метод смазки роликовой цепи.

Вязкость смазки зависит от температуры и влияет на способность лубрикатора распределять смазку по компоненту. Такое поведение может повлиять на выбор лубрикаторов для использования вне помещений. Моторизованные или поршневые лубрикаторы не работают против какого-либо противодавления в компоненте и могут быть рассчитаны по времени для периодической подачи известного объема масла или смазки. Электрохимические лубрикаторы вырабатывают сжатый газ, который вытесняет смазку из устройства с постоянной скоростью.Скорость можно отрегулировать в соответствии с использованием компонента, но на скорость будут влиять колебания вязкости.

Электрохимические лубрикаторыобычно приобретаются как одноразовые устройства, которые можно настроить для дозирования смазки в течение определенного периода времени, например, одного месяца, трех месяцев или одного года. После установки устройства в точке смазки установщик активирует его, что начинает процесс электрохимического производства газа, создающего давление в устройстве. Поскольку смешивание различных пластичных смазок может ухудшить характеристики смазочного материала, производители этих устройств обычно продают их с предварительно заполненными различными составами.

Моторизованные лубрикаторы, поскольку они более сложные и, следовательно, более дорогие, обычно продаются в виде повторно заправляемых единиц. Как правило, аккумулятор меняют во время заправки.

Эти узлы очень популярны для смазки подшипников и подшипниковых узлов конвейеров, двигателей, насосов и воздуходувок. Их можно установить непосредственно на подшипник или их можно подвести к точке смазки поблизости, чтобы обойти ограждения или барьеры или упростить замену / заправку в труднодоступных или опасных местах.

Узлы с пружинным приводом — самые простые из одноточечных лубрикаторов. Для работы им не нужны батареи или электричество. Пружины можно выбирать из нескольких диапазонов, чтобы соответствовать выбору смазочных материалов и рабочих температур. Многие из них многоразовые; некоторые предназначены для одноразового использования.

Масляные лубрикаторыбывают нескольких видов: самотечные или капельные, фитильные и постоянного уровня. Масленки с гравитационным потоком полагаются на регулируемые вручную игольчатые клапаны для подачи прерывистого потока масла к механическим компонентам.Подсчет капель в минуту осуществляется путем наблюдения за ними через смотровое стекло, которое является неотъемлемой частью масленки. Добавление фитиля или щетки в масленку с гравитационным потоком позволяет маслу лучше достигать детали, как, например, в случае кулачкового толкателя или роликовой цепи.

Даже в старых капельных лубрикаторах используются прозрачные резервуары и стаканы.Изображение предоставлено: MRo / Shutterstock.com

Лубрикаторы постоянного уровня используются в основном с закрытыми подшипниками и зубчатыми передачами, для обеспечения надлежащей смазки которых требуется определенный уровень масла в корпусе.Внешний лубрикатор определяет падение уровня в корпусе и добавляет необходимое количество подпитки. Эти системы обычно не имеют питания и включают в себя прозрачные масляные резервуары, которые необходимо время от времени пополнять.

Многоточечные лубрикаторы

Самым простым из многоточечных лубрикаторов является групповая компоновка Церка, очень распространенная на мобильном оборудовании, которая позволяет механику распределить каплю смазки на все основные компоненты с одной станции. Это не совсем лубрикатор как таковой, каждый смазочный ниппель жестко прикреплен к своему конкретному компоненту, что предотвращает частое ползание со стороны механика или оператора для проведения этого базового обслуживания.На следующем этапе все точки смазки связываются с одним фитингом Zerk, и оператор смазывает все сразу с помощью ручного пистолета. Такие приспособления популярны на строительной технике и аналогичных машинах, где регулярная и частая смазка является постоянной рутиной.

Подвод нескольких точек смазки к центральному месту несколько упрощает смазочные работы.Изображение предоставлено: Стивен Дилкс / Shutterstock.com

Автоматические многоточечные лубрикаторы сочетают в себе идею одноточечного лубрикатора и нескольких мест смазки для достижения автоматизированного дозирования смазки с помощью одного электрического подключения.Эти устройства часто имеют программируемые функции, ограниченный набор сигналов тревоги, а также резервуары значительной емкости.

Централизованные, автоматизированные системы

Автоматизированные системы смазки можно охарактеризовать как одно-, двух- и многорядные. Система обычно включает в себя насос, устройства измерения и мониторинга, контроллер, а также необходимые трубки и фитинги для каждой точки смазки.

Решение об установке одно- или двухмагистральной системы основывается на количестве точек, требующих смазки.Однолинейные системы обычно могут обрабатывать почти тысячу точек, в то время как двухлинейные системы могут обрабатывать почти вдвое больше. Оба обычно способны достигать расстояния до 100 ярдов или около того от насоса / резервуара. Однолинейные системы часто подходят для автономных машин, например, в упаковочной, полиграфической и подобных отраслях. Более крупные двухпоточные системы подходят для тяжелых, грязных перерабатывающих производств, таких как сталелитейные или цементные заводы.

Системы описываются как параллельные или прогрессивные.Параллельные системы будут распределять смазку в каждую точку независимо от состояния любой другой точки. То есть, если одна точка смазки заблокирована, все остальные точки в системе все равно будут смазаны. Прогрессивные системы полагаются на то, что каждая точка в системе успешно смазывается до того, как будут обработаны последующие точки. У каждого подхода есть свои преимущества. В параллельных системах вероятность нехватки нескольких точек сводится к минимуму. В прогрессивных системах можно потерять несколько очков из-за одной блокировки, но это маловероятно, поскольку любая неисправность в системе будет быстро очевидна.

Ни один из методов не требует подачи электроэнергии на точки смазки. Эти системы приводятся в действие гидравлически, дозируемое количество определяется отверстиями, которые можно приобрести в различных фиксированных размерах или в виде регулируемых единиц. Электроэнергия требуется для насоса и для одного или двух датчиков давления, которые расположены прямо перед последними дозирующими устройствами. Электромагнитные клапаны могут быть добавлены для создания многозонных систем; эти клапаны, конечно, требуют энергии для работы. Смазка не подается постоянно, а впрыскивается в течение части системного цикла.В циркуляционных системах смазки масло обычно подается непрерывно. Автоматизированными системами смазки можно управлять с помощью базовых таймеров задержки или с помощью более сложных программируемых логических контроллеров или ПЛК, которые могут определять, когда система работает, количество циклов и т. Д. И которые предлагают уровни сигналов тревоги для состояния низкого резервуара, заблокированных выходов и т. Д. и т.д., а также обеспечивают мониторинг расхода и температуры. Насосы обычно конфигурируются для работы с маслом или смазкой, но они могут быть ручными, гидравлическими, пневматическими или электрическими.Форсунки, используемые в однолинейных системах, полагаются на давление в системе для преодоления сопротивления пружины в форсунках. Они индивидуально регулируются для дозирования определенных объемов смазки и рассчитываются на основе максимального количества, вводимого за один выстрел. В одной системе смазки можно комбинировать форсунки разной мощности. Обычно штифт или шток обеспечивают визуальную индикацию того, что каждый инжектор работает. Разделительные клапаны используются для разделения цикла смазки на полупериоды с помощью перемещающихся поршней, что позволяет смазывать большее количество точек с помощью данной системы.Такие клапаны обычно объединяются в группы и могут устанавливаться с закупоренными портами, чтобы позволить позднее расширение системы смазки.

Приложения

Строительное оборудование использует автоматические и ручные системы для смазывания многих соединений кранов, экскаваторов и аналогичного крупного механического оборудования. В оборудовании, используемом для пищевой промышленности и упаковки, используются автоматические системы смазки для распределения смазки во многих точках, которые часто подвергаются мойке. Конвейерные системы и подвесные тележки полагаются на автоматическую смазку конвейерных цепей.На железных дорогах применяется автоматическая смазка на крутых поворотах, чтобы уменьшить износ гребней колес и шум.

В станкахиспользуются системы смазки для уменьшения трения на путях, а также для подачи смазочно-охлаждающей жидкости в сам процесс обработки. Так называемые системы смазки с минимальным количеством смазки стали популярными благодаря своей способности уменьшать количество смазки, используемой при удалении металла. Редукторы часто оснащены распылительными лубрикаторами, которые непрерывно направляют масло в зубчатое зацепление.Воздушное оборудование обычно требует, чтобы FRL или лубрикаторы-регуляторы были установлены перед точками подачи.

Типичный автоматический многоточечный лубрикатор для конвейерной цепи.Изображение предоставлено: DropsA USA

Примечания к выбору

Как и любая автоматизированная система, лубрикаторы и системы смазки усложняют то, что можно считать рутинной, но необходимой ручной задачей. Одним из преимуществ смазки оборудования вручную является то, что механик или оператор вынуждены обходить его и визуально и на слух проверять работоспособность и состояние машины.Регулярные визуальные осмотры могут выявить проблемы до того, как они перерастут в более серьезные поломки, которые могут привести к затратам, связанным с простоем оборудования. Этот риск не исчезает с добавлением автоматизированной системы, и ее добавление добавляет еще один уровень сложности к проблеме обеспечения правильной работы системы. Производители лубрикаторов и систем смазки добились многих успехов, чтобы обеспечить правильную работу своего оборудования и сообщить пользователям о неисправностях.

Автоматизация некоторых или всех аспектов смазки дает множество преимуществ. Правильно откалиброванные автоматические системы смазки могут подавать нужное количество смазки или масла — таким образом, избегая неудач, связанных с добавлением слишком большого или слишком малого количества смазки — и делают это по регулярному графику. Мало того, что этот регулярный и последовательный int

Shinichi TAKAO, et al. — Mitsubishi Air Lubrication System — статьи и патенты

Для проверки эффективности снижения выбросов CO2 MALS компания MHI установила это на «YAMATAI», модульном носителе, управляемом NYK дочернее предприятие.В качестве первого постоянного установка системы, потому что у них мелкосидящий корпус который создает относительно низкое давление воды, что сводит к минимуму количество электроэнергии, необходимое воздуходувке для подачи воздуха в дно сосуда. Кроме того, плоское широкое дно позволяет чтобы лучше удерживать подаваемый воздух под днищем емкости.

MHI ожидает снижения выбросов CO2 примерно на 10 процентов на YAMATAI благодаря MALS, компания уже ожидая второго применения технологии с завершение эскизного проекта «МАЛС-14000CS», Новый Контейнеровоз размером 14 000 TEU (двадцать футов) Panamax.Новый Panamax относится к размеру кораблей, которые смогут пройти через Панамский канал после завершения его запланированное расширение в 2014 году — в частности, поставки с общим длина 366 м (1200 футов), ширина 48,8 м (160 футов) и тропический осадка в пресной воде 15,2 м (49,8 фута).

Другие экологически чистые функции включают скруббер Sox для удаление оксида серы из дымовых газов и очистка балластных вод система.

Это не первый случай, когда слой воздуха предлагается в качестве способ уменьшить трение между корпусом корабля и водой.В то время как МАЛС создает слой пузырьков воздуха, нагнетая воздух в дно сосуда, исследователи также рассматривают возможность разработки супергидрофобные поверхности по образцу водного папоротника сальвинии Молеста, который может оставаться полностью сухим при погружении в удерживая слой воздуха на поверхности листьев, используя крошечные волосы. Сочетание МАЛС с такой поверхностью означало бы, что воздух не нужно было бы непрерывно закачивать на дно сосуд.

Тем временем Wired сообщил, что зерновой конгломерат Archer Daniels Midland заказал три сухогруза, которые будут построен с MALS.

Однако механизм снижения сопротивления воздушной смазки

Метод еще не изучен, включая причины

и эффекты изменения плотности жидкости и турбулентности

эффекты модуляции пузырьков воздуха внутри пограничного слоя. CFD

будет играть важную роль в определении этих причин путем

обеспечение детального понимания физических явлений.

Когда Mitsubishi выпустила свою систему воздушной смазки, это было всего лишь один из нескольких методов энергосбережения для судов.В Mitsubishi Air Lubrication System

(MALS) была первой системой такого рода, обещающей энергию экономия и сокращение выбросов с судов с использованием инновационных технология воздушной смазки.

Однако судоходная отрасль вскоре осознала потенциал технологии, а вскоре и крупные игроки, такие как группа компаний NYK и Damen Shipyards Group представили собственные исследования и эксперименты на том же.

Согласно DNV, одной из ведущих мировых классификаций общества, система воздушно-пузырьковой смазки является одним из многообещающих технологии, которые помогут судам повысить их эффективность и снизить потери энергии.