Гильзовка

СТОИМОСТЬ ГИЛЬЗОВКИ

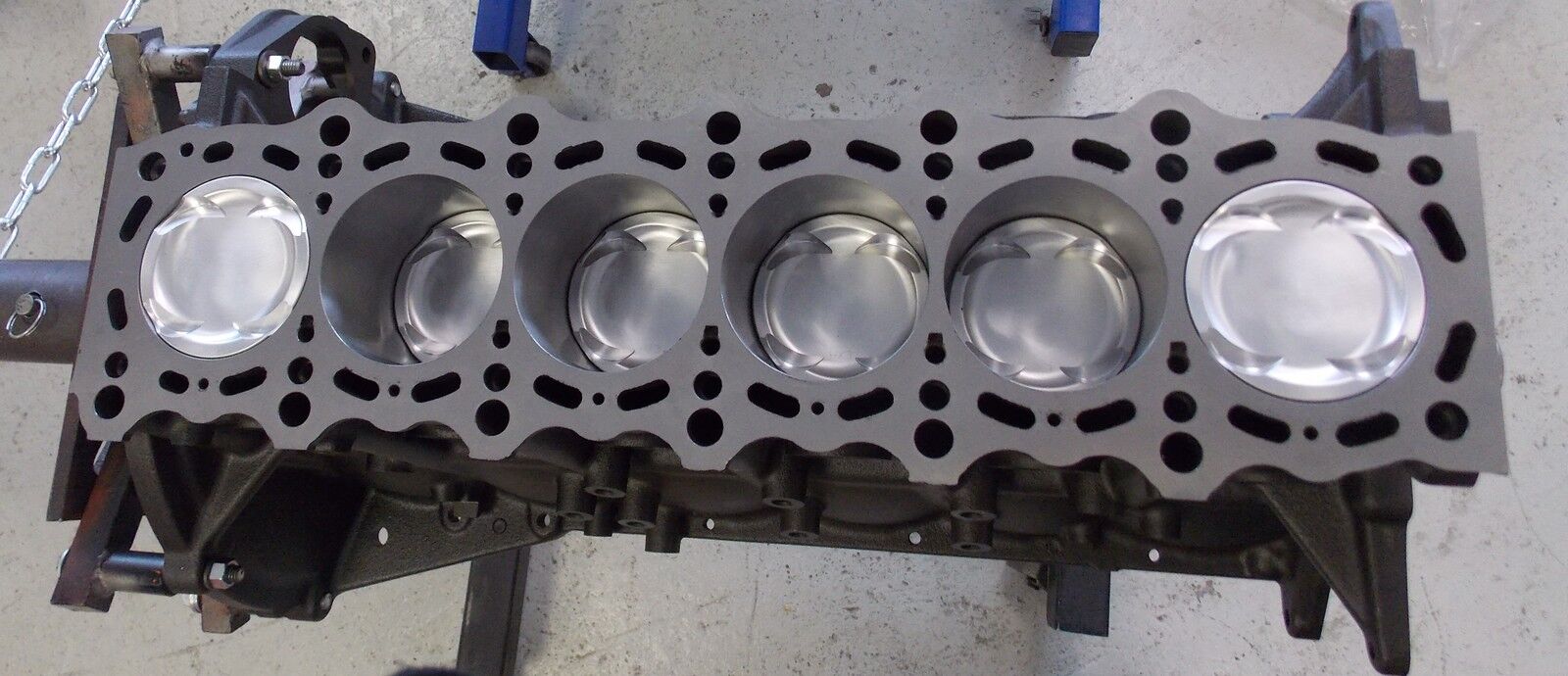

Наряду со штатным ремонтом отверстий блока цилиндров, включающим расточку и хонингование, в нашем техцентре также осуществляется ремонт цилиндров с помощью ремонтных гильз.

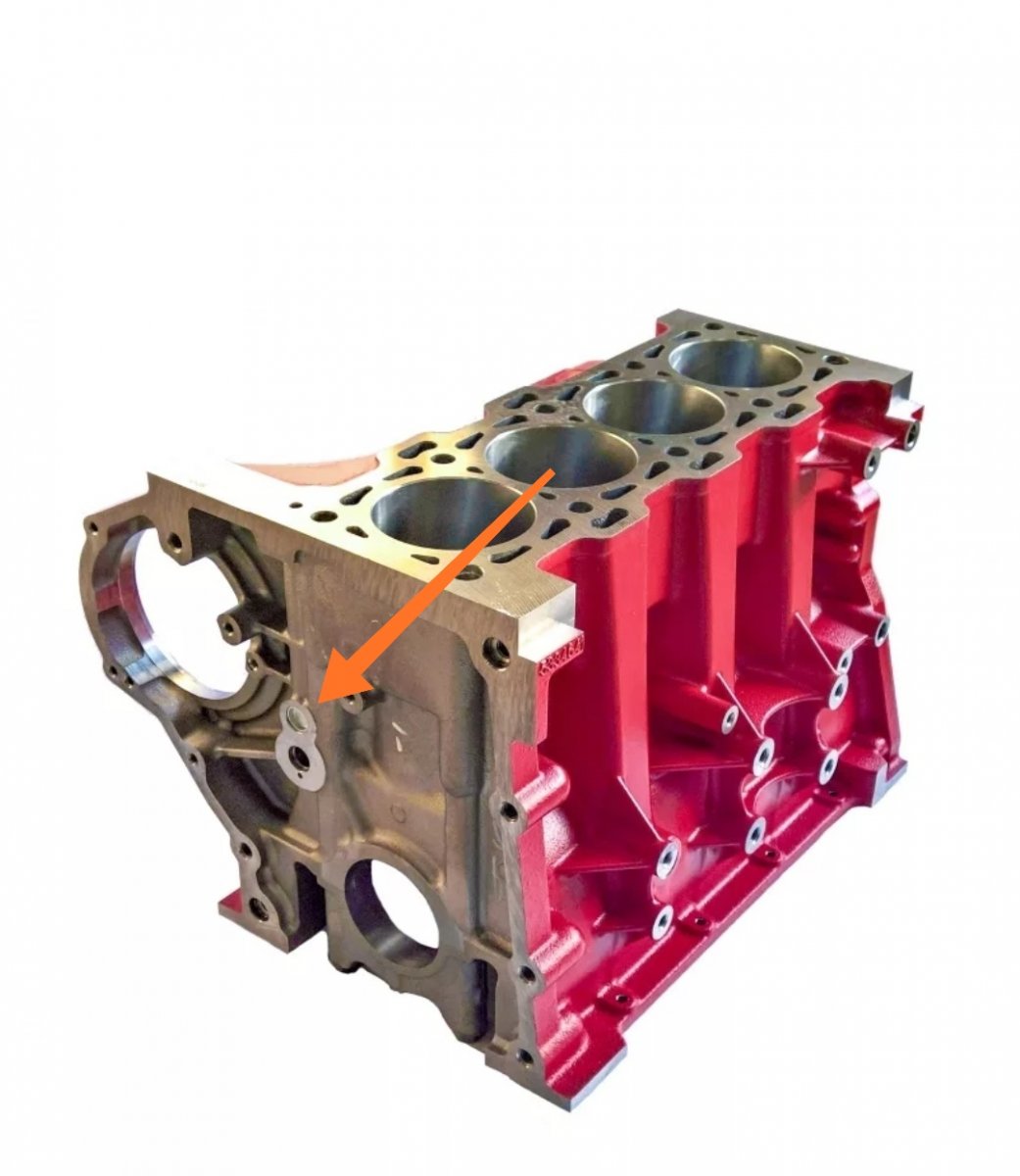

Вследствие длительной эксплуатации, низкого качества топлива, несвоевременного обслуживания, а так же неквалифицированного ремонта (выход поршневого пальца), на стенках цилиндров обнаруживаются неровности, задиры или износ такой величины, что невозможно их устранить даже при растачивании до максимально возможного размера. Блоки цилиндров с такими повреждениями можно восстановить, только установив в них ремонтные гильзы. Для этого цилиндр растачивается до диаметра, равного наружному диаметру гильзы, минус величина натяга, необходимая для надежного удержания гильзы в блоке цилиндров.

В числе прочих наш техцентр устанавливает гильзы фирмы Darton.

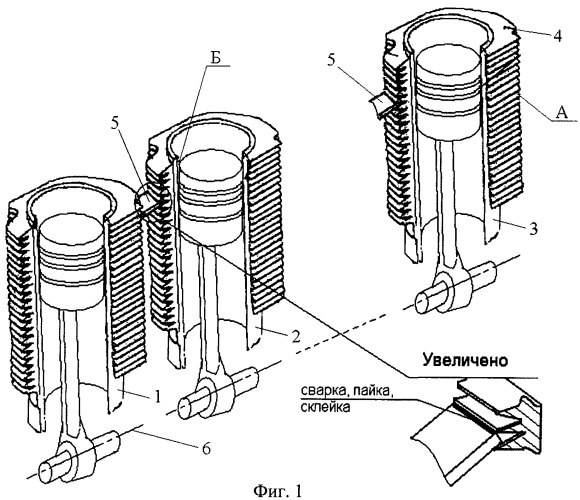

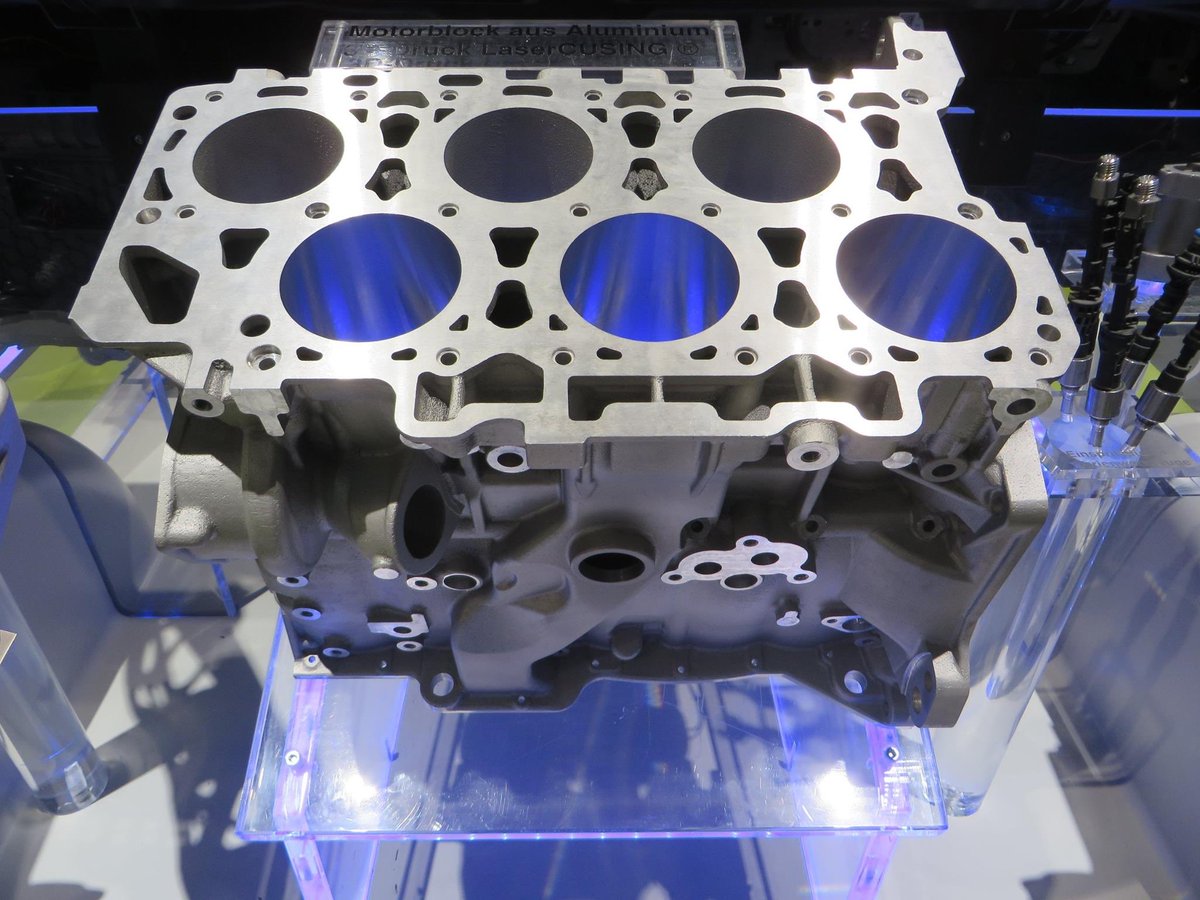

В нашем техцентре, основываясь на опыте различных фирм, разработана оригинальная технология ремонта алюминиевых блоков цилиндров тонкостенными чугунными гильзами.

Индивидуальный подход к каждой модели алюминиевого блока цилиндров позволяет осуществлять ремонт с максимальной надежностью фиксации ремонтной гильзы.

Применение оригинальных технологий, специального оборудования и высокая квалификация персонала, позволяет производить ремонт блоков цилиндров любой сложности.

Пример гильзовки блока цилиндров двигателя МВ 272

Современные дизельные двигатели устанавливаемые на автомобили Volkswagen и Audi (BPD,BPE,AXE,AXD и т.д.), в условиях эксплуатации в России, часто выходят из строя вследствие того, что ионно-плазменное напыление стенок цилиндров разрушается.

Наш техцентр разработал технологию гильзования таких цилиндров.

Результат работы превзошел все ожидания- ресурс двигателя вырос, по сравнению с заводским напылением.

Из чего делают современные двигатели: новые материалы на службе автопроизводителей

На протяжении многих десятков лет моторы изготавливали из самых обычных материалов — стали, чугуна, меди, бронзы, алюминия. Совсем немного пластика, иногда какие-то мелкие элементы, вроде корпусов карбюраторов, — из магниевых сплавов. На волне тенденции к всемерному облегчению конструкций и увеличению мощности при улучшении экологической составляющей состав материалов с тех времен заметно изменился. Из чего же сегодня делают двигатели? Разбираемся.

На волне тенденции к всемерному облегчению конструкций и увеличению мощности при улучшении экологической составляющей состав материалов с тех времен заметно изменился. Из чего же сегодня делают двигатели? Разбираемся.

Большая часть автовладельцев наверняка знает главный тренд современного автомобилестроения: увеличение мощности двигателя при постоянном уменьшении его объема и массы. Секрет такого сочетания кроется в том числе в новых материалах и конструктивах. Ну и, разумеется, тщательной проработке всех элементов силового агрегата, а также уже не скрываемом отсутствии избыточных (читай: невыгодных) запасов прочности.

Как ни странно, всевозможные нанотрубки и прочий хай-тек, о котором постоянно говорят в СМИ, в моторостроении на самом деле почти не применяются. В серийных моторах самыми дорогими и сложными материалами являются кремнийникелевые покрытия, металлокерамический композит (например, известный как FRM у Honda), различные полимерно-углеродные композиции и постепенно появляющиеся в серийных двигателях титановые сплавы, а также сплавы с высоким содержанием никеля, например Inconel. В целом же двигателестроение остается очень консервативной областью машиностроения, где смелые эксперименты в серийном производстве не приветствуются.

В целом же двигателестроение остается очень консервативной областью машиностроения, где смелые эксперименты в серийном производстве не приветствуются.

Прогресс обеспечивается в основном «тонкой настройкой» и применением давно известных технологий по мере их удешевления. Основная масса серийных агрегатов состоит в основном из чугуна, стали и алюминиевых сплавов — по сути, самых дешевых материалов в машиностроении. Однако тут все же есть место для новых технологий.

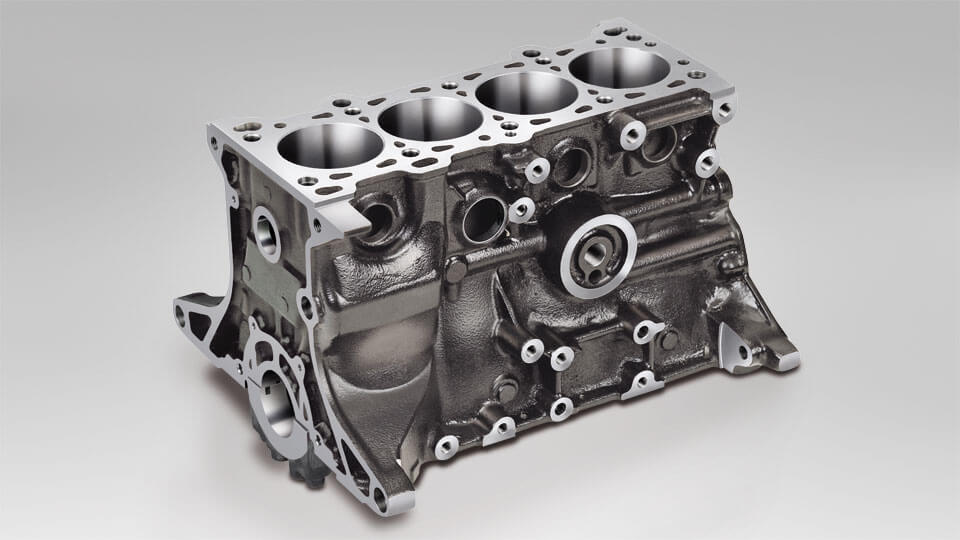

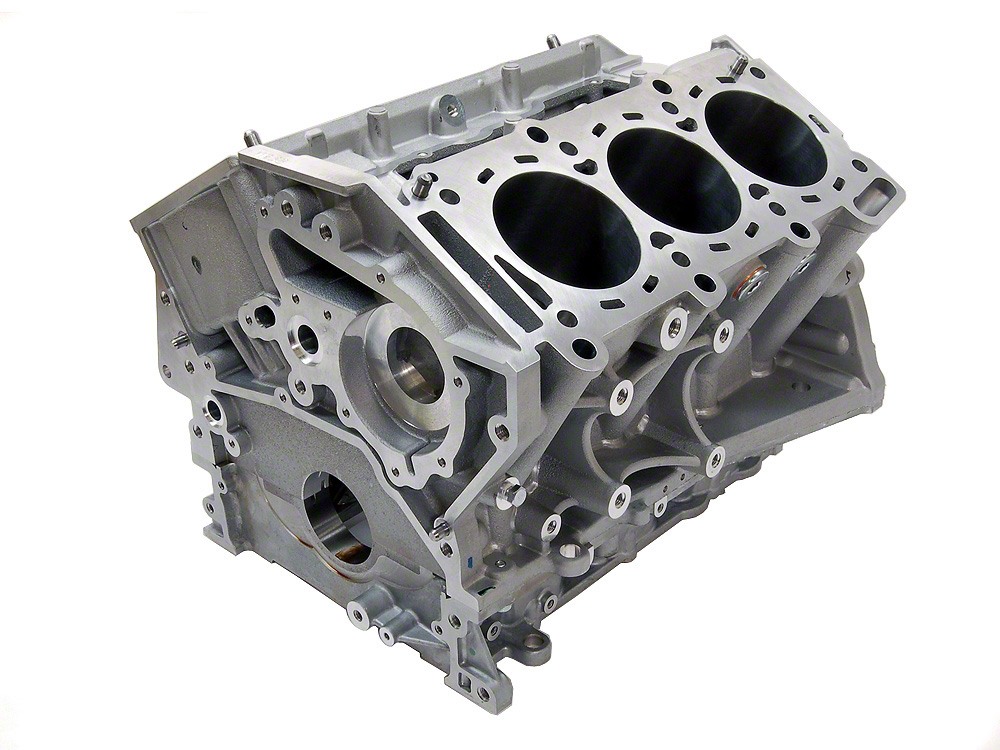

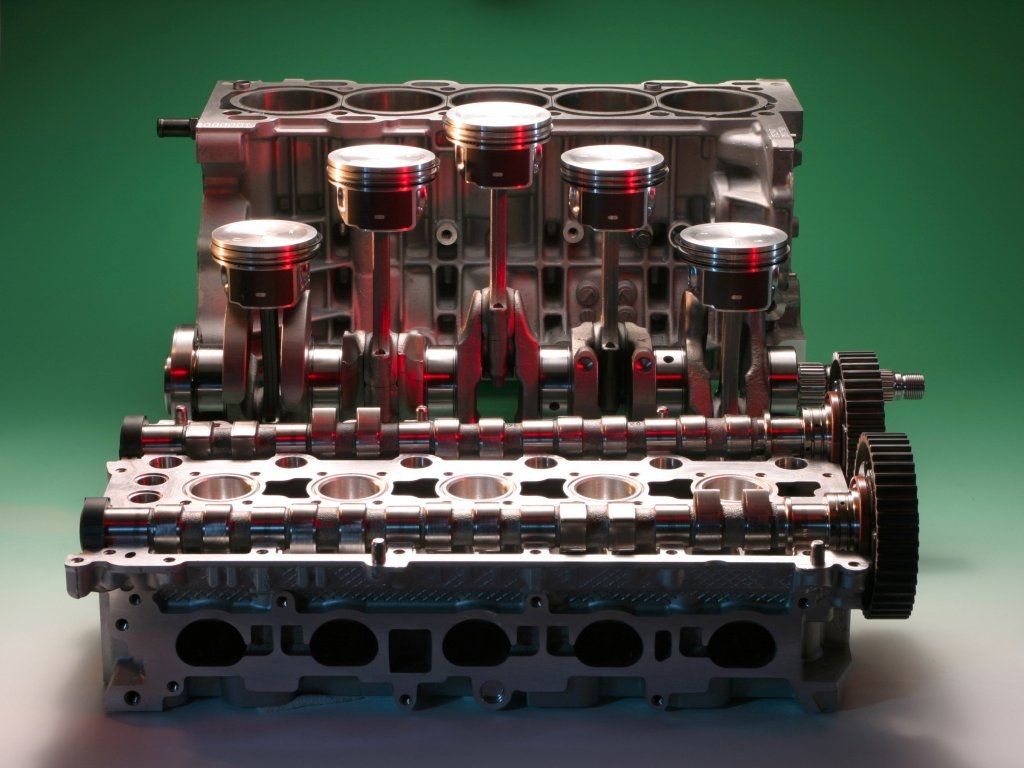

Самая крупная деталь любого мотора — блок цилиндров. Она же самая тяжелая. Долгие десятки лет основным материалом для блоков служил чугун. Он достаточно прочен, хорошо льется в любую форму, его обработанные поверхности обладают высокой износостойкостью. Список достоинств включает и невысокую цену. Современные моторы небольшого рабочего объема по-прежнему льются из чугуна, и вряд ли в ближайшее время индустрия полностью откажется от этого материала.

Основная задача в совершенствовании сплавов чугуна — это сохранение высокой твердости поверхности при улучшении его вспомогательных качеств, иначе это может привести к необходимости использования чугунных же гильз для блока цилиндров из более износостойкого сплава.

Алюминий в качестве материала блока применяется также очень давно и совершенствуется примерно в том же направлении. Усилия направлены в основном на улучшение возможностей его обработки, на снижение коэффициента расширения при сохранении необходимой пластичности материала, повышение необходимых аспектов прочности сплавов.

Также развиваются технологии использования вторичного алюминия низкой очистки. Для таких сплавов применяются технологии, отличные от литья, причем налицо тенденция к изготовлению из алюминия блоков цилиндров более компактных моторов. Например, двигатель Volkswagen серии EA211 сегодня имеет алюминиевый блок, который оказался на 40% легче чугунного.

Магниевые сплавы значительно менее популярны. Они легче алюминиевых, но имеют значительно более низкую коррозийную стойкость, не переносят контакта с горячей охлаждающей жидкостью, со стальными крепежными деталями повышенной температуры.

Компоненты двигателя

Если с самой большой деталью мотора новые технологии и материалы не очень «дружат» в целом, то в частностях возможны интересные сюрпризы. Гильзы цилиндров у любого блока являются точкой приложения всех новейших технологий и материалов. Высокопрочный чугун, методы поверхностного упрочнения алюминиевых высококремнистых сплавов, гальванические покрытия на основе сплава карбида кремния с никелем, металлокерамические матрицы и стальное напыление широко используются даже на серийных моторах. Про чугун и высококремнистый алюминий говорить не будем, все же сами технологии не только старые, но и массовые.

Упрочненные чугунные гильзы по технологии CGI (Compacted Graphite Iron) появились для реализации экстремально высокой степени форсирования у дизельных моторов. Этот чугун сильно отличается от распространенного серого чугуна. У него на 75% выше прочность на разрыв, на 40% выше модуль упругости, и он в два раза устойчивее к знакопеременным нагрузкам. А его сравнительно невысокая стоимость и прочность позволяют создавать литые чугунные блоки с массой меньше, чем у алюминиевых. Но в основном его применение ограничено гильзами и коленчатыми валами. Гильзы получаются очень тонкими, теплопроводными и при этом столь же технологичными и надежными, как обычные гильзы из чугуна. А коленчатые валы по прочности соперничают с коваными стальными при заметно меньшей себестоимости.

Покрытие по технологии Nicasil, в общем-то, не редкость и далеко не новинка, но оно остается одним из самых высокотехнологичных и перспективных в своей сфере. Изобрели его еще в 1967 году для роторно-поршневых двигателей, и засветиться в массовом автомобилестроении оно успело. Porsche его применял для гильз цилиндров с 1970-х, а в 1990-е его попытались применить и на более массовых моторах, например в BMW и Jaguar, но недостатки технологии и высокая цена заставили отказаться от него в пользу более дешевых методов поверхностного упрочнения высококремниевых сплавов, например по технологии Alusil.

Изобрели его еще в 1967 году для роторно-поршневых двигателей, и засветиться в массовом автомобилестроении оно успело. Porsche его применял для гильз цилиндров с 1970-х, а в 1990-е его попытались применить и на более массовых моторах, например в BMW и Jaguar, но недостатки технологии и высокая цена заставили отказаться от него в пользу более дешевых методов поверхностного упрочнения высококремниевых сплавов, например по технологии Alusil.

Тем не менее это покрытие все еще остается лучшим выбором для создания рабочей поверхности в любом мягком металле, потому под различными торговыми наименованиями применяется в массовом и особенно гоночном двигателестроении. Например, под маркой SCEM в моторах Suzuki. Его недостатки в основном связаны с очень высокой стоимостью обработки и слабой приспособленностью к массовому производству при использовании с крупными многоцилиндровыми блоками.

Его недостатки в основном связаны с очень высокой стоимостью обработки и слабой приспособленностью к массовому производству при использовании с крупными многоцилиндровыми блоками.

Металлокерамическая матрица (MMC), более известная как FRM в моторах Honda, — еще один оригинальный и интересный материал. Например, двигатель на суперкаре NSX имел гильзы, выполненные по такой технологии. Опять же технология далеко не новая, но, как и материал, очень перспективная. Покрытие типа Nicasil тоже относится к MMC, но его приходится наносить гальваническим методом, и в качестве матрицы выступает достаточно твердый никель.

В технологии FRM материалом матрицы служит алюминий, а MMC получается в процессе заливки гильзы из волокнистого материала на основе карбоновой нити в алюминиевый блок. Использование углеродного волокна более технологично. К тому же матрица получается намного более толстой, чуть более мягкой, намного более упругой и абсолютно интегрированной в материал блока. Отслоение, как это происходило с Nicasil, попросту невозможно. Задиры и локальные повреждения в силу структуры материала ему почти не страшны, а в случае износа цилиндр можно расточить благодаря большому запасу по толщине.

Отслоение, как это происходило с Nicasil, попросту невозможно. Задиры и локальные повреждения в силу структуры материала ему почти не страшны, а в случае износа цилиндр можно расточить благодаря большому запасу по толщине.

Минусы у такого покрытия тоже имеются. Во-первых, немалая цена, во-вторых, жесткое отношение к поршневым кольцам, поскольку его структура плохо «настраивается». Тут не создать полноценной сетки хона, правда, масло хорошо удерживается в волокнах и без того. Края волокон очень жесткие, и даже сверхтвердые кольца имеют ограниченный ресурс, а поршень в местах контакта интенсивно изнашивается при малейшем биении, что подразумевает использование поршней с минимальным зазором и очень короткой юбкой. К тому же покрытие очень маслоемкое. В итоге у моторов постоянно наблюдался повышенный расход масла, что на определенном этапе не позволило выполнять жесткие экологические требования.

Впрочем, сейчас эта проблема уже не актуальна, новые катализаторы и новые поколения малозольных масел позволяют об этом не беспокоиться. Ну и, разумеется, цена нанесения покрытия такого типа заметно выше, чем у алюсила или чугунных гильз, но все же меньше, чем у Nicasil-подобных материалов.

Ну и, разумеется, цена нанесения покрытия такого типа заметно выше, чем у алюсила или чугунных гильз, но все же меньше, чем у Nicasil-подобных материалов.

Покрытия MMC разных типов также используются в целом ряде деталей двигателей. Например, в седлах клапанов в ГБЦ, упрочнениях крайних постелей распредвалов, особо нагруженных местах креплений элементов конструкции. Это позволяет широко применять цельноалюминиевые детали и снижать массу конструкции за счет упрощения. Некоторые детали двигателей могут иметь крупные элементы из MMC, например клапаны. Но это и сейчас удел не серийных конструкций.

Титановые сплавы также давно пытаются использовать в конструкции машин. В двигателях этот прочный, легкий и очень эластичный материал с превосходной химической стойкостью применяется очень ограниченно в силу высокой стоимости. Но можно найти серийные конструкции с деталями из титана. Титановые шатуны, например, давно устанавливаются в моторах Ferrari и тюнинговом подразделении AMG. Еще титан — неплохой выбор для пружин, шайб, рокеров и прочих элементов ГРМ, деталей теплообменников EGR, а также разных крепежных элементов. Кроме того, он используется для производства рабочих элементов высокопроизводительных турбин, а иногда —— для производства клапанов и даже поршней.

Еще титан — неплохой выбор для пружин, шайб, рокеров и прочих элементов ГРМ, деталей теплообменников EGR, а также разных крепежных элементов. Кроме того, он используется для производства рабочих элементов высокопроизводительных турбин, а иногда —— для производства клапанов и даже поршней.

Теоретически детали из высококремнистых титановых сплавов с высоким содержанием интерметаллидов и сицилидов могут применяться в двигателях, но у большинства титановых сплавов наблюдается серьезная потеря прочности уже при температурах свыше 300 градусов — изменение пластичности в больших пределах и большой коэффициент расширения, что не позволяет создавать из них долговечные детали с низкой массой. Ограниченное применение имеет в двигателестроении и 3D-печать из титановых сплавов, например для создания выпускных систем на спорткарах.

А вот покрытия из нитрида титана — одни из самых популярных средств упрочнения поршневых колец. Этот материал отлично работает по кремниевому упрочненному слою гильз цилиндров. Его же используют как напыление на фаски клапанов, в том числе титановых, на торцы толкателей клапанного механизма и другие узлы двигателя. Начиная с 1990-х годов использование этого метода упрочнения неуклонно возрастает, и он вытесняет хромирование, азотирование и ТВЧ-закалку. Также нитрид титана является перспективным типом покрытия для гильз цилиндров: он может наноситься методом PA-CVD (плазмохимическое осаждение из газовой фазы), а значит, такие технологии могут стать серийными в ближайшее время, если будет спрос на новые износостойкие покрытия цилиндров.

Его же используют как напыление на фаски клапанов, в том числе титановых, на торцы толкателей клапанного механизма и другие узлы двигателя. Начиная с 1990-х годов использование этого метода упрочнения неуклонно возрастает, и он вытесняет хромирование, азотирование и ТВЧ-закалку. Также нитрид титана является перспективным типом покрытия для гильз цилиндров: он может наноситься методом PA-CVD (плазмохимическое осаждение из газовой фазы), а значит, такие технологии могут стать серийными в ближайшее время, если будет спрос на новые износостойкие покрытия цилиндров.

Уже упомянутая 3D-печать также активно применяется для создания высокопрочных и высокоточных жаростойких деталей сплав Inconel. Это семейство никельхромовых жаростойких сплавов давно служит материалом для создания выпускных клапанов, верхних компрессионных колец, пружин и даже выпускных коллекторов, корпусов турбин и крепежного материала для высокотемпературного применения.

В последние годы, в связи с развитием технологий 3D-печати и активным использованием в них Inconel-сплавов, мелкосерийные ДВС все чаще обзаводятся деталями из этого очень перспективного материала. Рабочий диапазон деталей из него минимум на 150–200 градусов выше, чем у самых жаростойких сталей, и доходит до 1200 градусов. Как материал упрочнения сплавы Inconel используются серийно уже достаточно давно, так, в моторах Mercedes-Benz покрытие из Inconel применяется на моторах серий M272/M273.

Рабочий диапазон деталей из него минимум на 150–200 градусов выше, чем у самых жаростойких сталей, и доходит до 1200 градусов. Как материал упрочнения сплавы Inconel используются серийно уже достаточно давно, так, в моторах Mercedes-Benz покрытие из Inconel применяется на моторах серий M272/M273.

Пластмассы также продолжают внедрять в конструкции двигателей. Выполненные из пластика элементы системы впуска и охлаждения — дело уже привычное. Но дальнейшее расширение номенклатуры маслостойких и теплостойких пластмасс с низким короблением позволило создать пластмассовые картеры ДВС, клапанные крышки, направляющие, корпуса малых конструкций внутри двигателя. Концепты моторов с блоком цилиндров из пластмассы, а точнее, из полимерно-углеродных композиций, уже были представлены публике. При незначительно меньшей прочности, чем у легких сплавов, пластик в производстве обходится дешевле и значительно лучше перерабатывается.

Каков итог?

Изучение вопроса применяемости материалов в двигателестроении показывает четкую направленность: для снижения массы и улучшения других характеристик применение каких-то суперматериалов либо не особо требуется, либо невозможно в принципе в силу физических и химических свойств. Развитие технологий идет путем эволюционным — усовершенствования как самого производства, так и традиционных материалов, реорганизации рабочего процесса и конструкторской оптимизацией. Так что даже в среднесрочной перспективе мы вряд ли увидим революцию в производстве ДВС, скорее речь будет идти о постепенном отказе от этого типа двигателя в принципе в пользу электротехнологий, хотя и там пока не наблюдается бурного технологического прорыва.

Развитие технологий идет путем эволюционным — усовершенствования как самого производства, так и традиционных материалов, реорганизации рабочего процесса и конструкторской оптимизацией. Так что даже в среднесрочной перспективе мы вряд ли увидим революцию в производстве ДВС, скорее речь будет идти о постепенном отказе от этого типа двигателя в принципе в пользу электротехнологий, хотя и там пока не наблюдается бурного технологического прорыва.

признаки, причины – почему антифриз уходит в цилиндры двигателя

Если антифриз уходит в двигатель, то это серьезная проблема, требующая максимально быстрого решения. Поэтому каждый автомобилист должен уметь распознавать ее признаки, знать меры предосторожности и способы устранения.

Содержание:

Как понять, что охлаждающая жидкость попала в двигатель

Обширная практика позволяет выделить главные признаки проникновения антифриза в блок цилиндров. В их число входят следующие явления:

- В расширительном баке уровень охлаждающей жидкости (ОЖ) постепенно снижается.

Нужно помнить, что это неоднозначный показатель того, что антифриз уходит именно в блок цилиндров.

Нужно помнить, что это неоднозначный показатель того, что антифриз уходит именно в блок цилиндров. - Выхлоп становится густым и светлым. Зимой так происходит практически всегда, поэтому нужно обратить внимание на запах. Если в нем ощущается присутствие охлаждающей жидкости, то стоит задуматься.

- Изменяется цвет масла. На щупе могут появиться светлая эмульсия или слишком черная субстанция.

- При выкручивании свечи зажигания ощущается запах антифриза.

- Под горловиной для заливки моторного масла наблюдается эмульсия.

Что следует знать. Этими признаками обычно сопровождаются проблемы, связанные с тем, что антифриз попадает в цилиндры двигателя. Нужно помнить, что эти симптомы хоть и точны, но далеко не однозначны. К примеру, выхлопные газы могут стать белыми из-за сгорания масла. В любом случае при обнаружении вышеописанных симптомов нужно обратить внимание на систему охлаждения. Важно понимать, что охлаждающая жидкость – это смесь этиленгликоля (или пропиленгликоля) с дистиллированной водой. Попадание этого состава в систему смазки и его смешивание с моторным маслом значительно ухудшают свойства смазочного материала. Эксплуатация двигателя с таким маслом приведет к быстрому износу его комплектующих и необходимости капремонта.

Попадание этого состава в систему смазки и его смешивание с моторным маслом значительно ухудшают свойства смазочного материала. Эксплуатация двигателя с таким маслом приведет к быстрому износу его комплектующих и необходимости капремонта.

Другие признаки наличия ОЖ в моторе. Диагностировать попадание антифриза в двигатель можно и по возникновению постороннего шума, обычно в виде характерного стука, которого раньше не наблюдалось. Стучать начинают вкладыши коленчатого вала и распредвала. Почему это происходит? Если по каналам системы смазки начинает циркулировать масло, смешанное с антифризом, первыми страдают нагруженные подшипники скольжения, которые чаще называют вкладышами. На поверхности этих деталей появляются задиры, вызывающие стук. После разборки двигателей с такими повреждениями можно увидеть, что на вкладышах буквально стерт фрикционный слой, а металлическая поверхность покрыта царапинами и задирами. Гладкая и блестящая поверхность подшипника скольжения привычного серого цвета становится бурой, покрытой пятнами и повреждениями.

Почему повреждаются детали двигателя. Чтобы разобраться, почему в результате смешивания антифриза с моторным маслом возникают задиры на вкладышах, достаточно рассмотреть поверхность поврежденных деталей под микроскопом. При большом увеличении можно увидеть шарики белого цвета, размер которых составляет 20–35 микрон. Они плотно покрывают поверхность пострадавших подшипников скольжения. Т. е., обладая абразивными свойствами, эти твердые частицы стирают фрикционный слой и образуют задиры. Химический анализ позволяет определить, что в составе таких частиц присутствуют фосфор, кальций, сера и другие элементы. Эти включения образуются из присадок моторных масел в результате нагревания и взаимодействия с антифризом. Присадки быстро растворяются в воде, которая входит в состав охлаждающих жидкостей, а высокая температура в двигателе значительно ускоряет протекание химических процессов. Вода быстро испаряется с поверхности вкладышей, а оставшиеся твердые песчинки вызывают ускоренный износ деталей.

Причины попадания антифриза в цилиндры

Прокладка ГБЦ. Люди, знакомые с основами устройства автомобильных двигателей внутреннего сгорания, знают, что ОЖ циркулирует по специальным изолированным каналам. Так как силовой агрегат не цельный, то в месте примыкания ГБЦ к самому блоку создается высокая концентрация стыков этих каналов. Для герметизации используется специальная прокладка, которая не дает антифризу уходить в двигатель или наружу. Но из-за естественного старения или перегрева свойства прокладки могут быть нарушены. В результате в силовой агрегат может попадать охлаждающая жидкость.

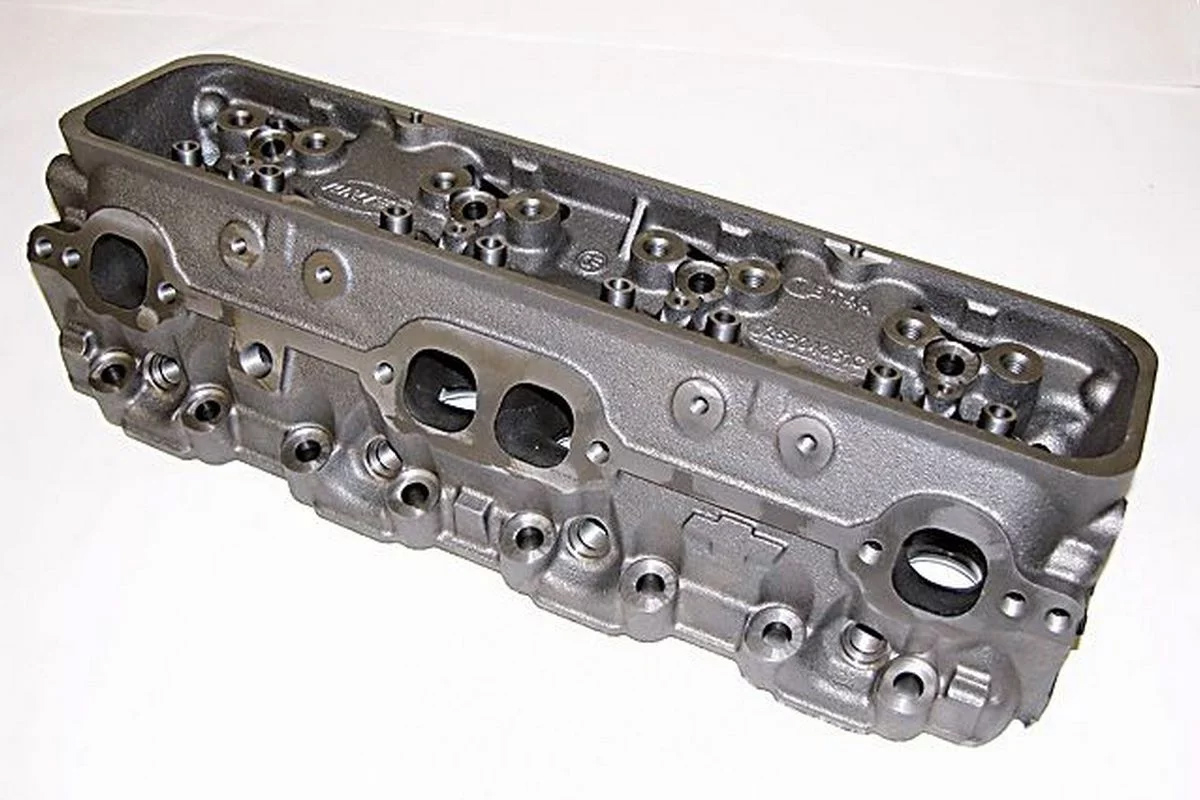

Дефекты ГБЦ. Головка блока цилиндров со временем может получить повреждения, при которых даже новая прокладка не сможет обеспечить герметичность плоскостей прилегания. К примеру, перегретая ГБЦ может деформироваться или треснуть. В проблемных местах прокладка не будет нормально прилегать к поверхности, что позволит антифризу уходить в двигатель.

Трещины в блоке цилиндров. Это самая плохая ситуация. Трещины в каналах системы охлаждения неизбежно будут пропускать ОЖ, в том числе и во внутреннее пространство силового агрегата.

Это самая плохая ситуация. Трещины в каналах системы охлаждения неизбежно будут пропускать ОЖ, в том числе и во внутреннее пространство силового агрегата.

Что предпринять, если в цилиндры попадает антифриз

Когда причины ухода охлаждающей жидкости в двигатель определены, нужно понять, как устранить проблему. Алгоритм действий напрямую зависит от характера проблемы. Проще всего неисправность устраняется в случае с прогоранием или повреждением прокладки ГБЦ. Тогда ее нужно просто заменить. Делать это самому или обратиться к профессионалам? Здесь каждый должен решать самостоятельно. Стоимость прокладки невелика. Но для вскрытия двигателя понадобятся специальные навыки и инструменты, включая динамометрический ключ. Если вы испытываете проблемы с повторением последовательности действий при ремонте или не знаете, в каком порядке и с каким усилием нужно затягивать болты, то лучше обратиться в автосервис.

Как происходит замена прокладки ГБЦ. Если вы решили заменить прокладку ГБЦ своими руками, нужно ознакомиться с рекомендациями производителя в отношении порядка проведения работ, силы затягивания головки динамометрическим ключом, других важных пунктов. В общем случае прокладку головки блока цилиндров меняют в такой последовательности:

В общем случае прокладку головки блока цилиндров меняют в такой последовательности:

- снимают минусовую клемму АКБ, обесточивая автомобиль. При необходимости сливают антифриз;

- отсоединяют навесные элементы БЦ. Демонтируют крышку клапанов, воздушные фильтры и различные патрубки, которые к ней присоединяются. Чтобы при последующей сборке ничего не перепутать, можно делать отметки маркером на корпусе агрегата или нарисовать схему расположения деталей на листе бумаги;

- откручивают винты крепления ГБЦ с помощью специальной головки с воротком;

- отсоединяют головку и удаляют старую прокладку;

- поверхности соприкосновения зачищают и промывают бензином;

- устанавливают новую прокладку и выполняют сборку в обратной последовательности.

Устранение трещины цилиндра. Самый распространенный способ заделывания трещины, образовавшейся на БЦ, – это заваривание. Для выполнения подобной работы требуются определенные навыки, поэтому лучше доверить ее опытному специалисту. Любое нарушение технологии может привести к тому, что шов снова разойдется, и проблема останется. Ремонт по устранению дефекта начинают с засверливания концов трещины под углом 90°. Это делается, для того чтобы не допустить последующего расхождения шва. Затем блок цилиндров разогревают до +650 °С. На трещину накладывают присадочный чугунно-медный провод и с помощью флюса делают сплошной сварочный шов. Деталь охлаждают в термошкафу. Охлаждение не должно быть резким, чтобы не вызвать разрыва сварки. Шов можно выполнить и без разогрева, применяя электросварку и медные электроды в жестяной обертке. В этом случае заделанную трещину дополнительно укрепляют эпоксидной смолой.

Любое нарушение технологии может привести к тому, что шов снова разойдется, и проблема останется. Ремонт по устранению дефекта начинают с засверливания концов трещины под углом 90°. Это делается, для того чтобы не допустить последующего расхождения шва. Затем блок цилиндров разогревают до +650 °С. На трещину накладывают присадочный чугунно-медный провод и с помощью флюса делают сплошной сварочный шов. Деталь охлаждают в термошкафу. Охлаждение не должно быть резким, чтобы не вызвать разрыва сварки. Шов можно выполнить и без разогрева, применяя электросварку и медные электроды в жестяной обертке. В этом случае заделанную трещину дополнительно укрепляют эпоксидной смолой.

Серьезный ремонт неизбежен. Нужно сказать, что если антифриз попадает в двигатель, то его головку придется снимать в любом случае для промывки и устранения всех последствий. Но если проблема возникла в результате дефектов ГБЦ или самого блока, то выполнить ремонт будет намного сложнее и дороже, чем просто заменить прокладку. К примеру, если головка блока цилиндров испытала термическую деформацию, ее придется заменить на новую. Еще хуже, если охлаждающая жидкость попадает в цилиндры из-за трещин в самом блоке. Часто проще купить новый двигатель, чем восстанавливать агрегат с подобным повреждением.

К примеру, если головка блока цилиндров испытала термическую деформацию, ее придется заменить на новую. Еще хуже, если охлаждающая жидкость попадает в цилиндры из-за трещин в самом блоке. Часто проще купить новый двигатель, чем восстанавливать агрегат с подобным повреждением.

Когда необходима замена блока. Таким образом, если для устранения неисправности простой замены прокладки недостаточно, выполняется шлифовка плоскости прилегания ГБЦ к блоку. Это бывает необходимо, когда под воздействием высоких температур головку повело. В этом случае нужно обращаться в автосервис, т. к. данная работа требует высокой точности. Мастер сервисного центра выполнит дефектовку, и если окажется, что головка деформирована слишком сильно, шлифовка уже не поможет, и нужно менять ГБЦ. Если охлаждающая жидкость проникает в двигатель через трещины цилиндров, устранить которые не представляется возможным, потребуется замена блока: достаточно часто это означает установку нового или контрактного мотора.

Последствия ухода антифриза в двигатель

это важно! Если в цилиндрах обнаружена охлаждающая жидкость, то эксплуатацию двигателя нужно срочно прекратить до устранения поломки. Занимательно, что сам антифриз в чистом виде, несмотря на свою высокую химическую активность, не вредит силовому агрегату. Но, когда он смешивается с моторным маслом, этиленгликоль вступает в реакцию, в результате которой образуются твердые нерастворимые включения. Их твердости достаточно, чтобы оказывать абразивное воздействие на металлические поверхности мотора, а это уже серьезная угроза для агрегата.

Сопутствующие опасности. От преобразования охлаждающей жидкости после контакта со смазкой сильно страдают маслоканалы. На их стенках начинают скапливаться отложения эмульсии, которые чем-то напоминают накипь в чайнике. Из-за этого пропускная способность магистралей резко снижается, что негативно влияет на качество смазки. При этом фрагменты отложений быстро выводят из строя масляный фильтр, а сам смазочный материал утрачивает свои первоначальные свойства. Очевидно, что попадание антифриза в двигатель – это очень опасное явление для технического состояния автомобиля. К главным негативным последствиям можно отнести повышенный износ и перегрев силового агрегата. Если вовремя не устранить проблему, то она может стать поводом для срочного капитального ремонта или даже причиной полного выхода из строя мотора.

Очевидно, что попадание антифриза в двигатель – это очень опасное явление для технического состояния автомобиля. К главным негативным последствиям можно отнести повышенный износ и перегрев силового агрегата. Если вовремя не устранить проблему, то она может стать поводом для срочного капитального ремонта или даже причиной полного выхода из строя мотора.

Другие последствия. Помимо того, что в результате смешивания с антифризом масло теряет способность обеспечивать защиту пар трения, охлаждающая жидкость также утрачивает свои эксплуатационные характеристики. Прежде всего снижаются ее теплоемкость и температура кипения. Кроме того, уменьшается общий уровень антифриза в системе охлаждения, что само по себе снижает эффективность ее работы. Если происходит деформация головки блока цилиндров, возможна ситуация, когда возникают проблемы с поршнями и кольцами. В частности, на корпусах поршней могут появиться задиры из-за перегрева и изменения геометрии. Может случиться также залегание маслосъемных и компрессионных колец. Присутствие антифриза в моторном масле обычно вызывает общее снижение эффективности двигателя. Это проявляется потерей мощности, нестабильной работой. Мотор начинает «чихать» и «троить». Эксплуатация двигателя в таком состоянии не только вредна для агрегата, но и небезопасна при езде.

Присутствие антифриза в моторном масле обычно вызывает общее снижение эффективности двигателя. Это проявляется потерей мощности, нестабильной работой. Мотор начинает «чихать» и «троить». Эксплуатация двигателя в таком состоянии не только вредна для агрегата, но и небезопасна при езде.

Подведя итоги

Теперь вы понимаете, почему антифриз уходит в двигатель и что с этим делать. На самом деле это достаточно распространенная проблема. Но если внимательно следить за возможными признаками и контролировать уровень охлаждающей жидкости, то с ней можно и не столкнуться. Если охлаждающая жидкость все-таки начала попадать в цилиндры, то не нужно паниковать. Прогоревшая прокладка ГБЦ – это самая вероятная причина, которую проще всего ликвидировать.

Как нумеруются цилиндры, виды их расположения в двигателе

С момента изобретения первого ДВС перед инженерами стояла очень ответственная цель –снять максимум мощности с конкретного объема силового агрегата. Стараясь решить эту задачу, конструкторы проводили эксперименты с числом и компоновкой камер сгорания.

Содержание статьи:

В разное время в серийных моделях авто использовались, как маленькие одноцилиндровые ДВС, так и огромные агрегаты с 16-ю цилиндрами. На разных моделях камеры сгорания расположены и нумеруются по-разному и начинающему автолюбителю эта информация будет очень полезна.

Как располагаются цилиндры в двигателях

Существуют разные модели двигателей – это и старинные одно- и двухцилиндровые ДВС, традиционные рядные четырех- и шестицилиндровые модели.

Статья по теме: Признаки, причины и последствия перегрева двигателя автомобиля

Более крупные агрегаты имели V-образные блоки – такие агрегаты могли иметь восемь и более камер сгорания.

Рядное расположение

При рядном расположении в блоке цилиндры располагаются в один ряд. В такой конфигурации существуют двух, трех, четырех, пяти и даже шестицилиндровые моторы.

Двух- и трехцилиндровые ДВС сейчас устанавливаются на современных авто не так часто, хотя популярность их медленно набирает обороты.

Этому способствовали умные системы приготовления топливной смеси и турбины – например, турбированная версия двухцилиндрового ДВС хетчбека Fiat 500. Трехцилиндровый рядный двигатель можно встретить на «Деу Матиз» и многих других.

Что касается рядной «четверки», то такие блоки устанавливаются в большинстве двигателей для легковых авто – объемы таких движков начинаются от 1 л., а самый объемный рядный ДВС – 2,4 л. и более.

Пятицилиндровые двигатели с рядным расположением на автомобилях, производимых серийно, стали появляться в 70-х годах. В числе первых можно выделить дизельные модели Mercedes – они устанавливались в 1974 году на модели в кузове W123.

А уже в 1976 году построили пятицилиндровый мотор от Audi. Начиная с конца 80-х годов рядная пятерка уже никого не удивляла и успешно устанавливалась на самые разные автомобили Fiat, Volvo и других автобрендов.

Читайте также: Как снять магнитолу без съемников и ключей

Рядная «шестерка», которая в 80-х и 90-х была очень популярна в Европе, нынче превратилась в вымирающий вид.

Про восьмицилиндровые модели и говорить не стоит – с такой компоновкой давно попрощались еще в 30-е годы.

Почему? С увеличением объемов блоки также увеличивались. Это создавало конструкторам и инженерам массу проблем при компоновке.

К примеру, втиснуть рядную восьмерку в переднеприводный автомобиль получилось только в двух случаях – это Austin Maxi 2200, который производился в 60-х, и Volvo S80.

В два ряда

Как сделать большой рядный ДВС короче и компактнее?

Двигатель можно “разрезать” пополам, установить две части рядом и заставить поршни вращать один коленчатый вал. Такие моторы имеют форму буквы “V».

Здесь камеры сгорания располагаются в два ряда под углом друг к другу. Такая конфигурация очень популярна у производителей и уступает только рядной «четверке».

Самые популярные модели – это те, где угол развала блока составляет 60 и 90 градусов. В такой конфигурации можно встретить шести- , восьми- , двенадцатицилиндровые моторы.

В первые такой силовой агрегат появился на Lancia Aurelia, это был 1950 год. За счет своих компактных размеров автомобиль быстро стал популярным среди автомобилистов.

Важно знать: Почему из глушителя автомобиля капает вода

Восемь камер сгорания в этой конфигурации располагаются по четыре в два ряда. Это самая компактная компоновка для крупнообъемных ДВС. Самый большой объем за всю историю автомобилестроения в такой V-компоновке составлял 13 литров. В случае с двенадцатью цилиндрами разница только в их количестве.

Со смещением

Конструкторы и инженеры искали компромиссное решение, чтобы создать мощный и в тоже время компактный силовой агрегат для легковых авто в среднем классе. Двигатель со смещением – это шестицилиндровый V-образный блок.

Цилиндры расположены друг напротив друга в шахматном порядке. Шесть цилиндров под углом в 15 градусов образуют достаточно узкий и короткий агрегат. Среди примеров можно привести VR6, которые устанавливались на «Golf» от Фольксваген.

Оппозитный тип

Как известно, на V-образном блоке угол развала двух частей составляет – 90 или 60 градусов. Если угол развала между двумя частями будет 180 градусов, то это оппозитный двигатель.

Здесь цилиндры располагаются друг напротив друга, горизонтально. Коленчатый вал в таких моделях общий, установлен в центре, а поршни двигаются от него.

Одним из первых таких конструкций стала отечественная разработка, которая использовалась при строительстве дирижабля «Россия». Кстати, несмотря на передовую конструкцию ДВС, дирижабль в небо не взлетел. Также можно вспомнить французские агрегаты от Gorbon-Brille.

Это интересно: Как покупать автомобиль с пробегом с рук

А тот, кто разработал и запустил традиционный привычный каждому оппозитный мотор, это Фердинанд Порше. Первая партия автомобилей «Жук» комплектовалась именно этими ДВС в 1937 году.

Первая партия автомобилей «Жук» комплектовалась именно этими ДВС в 1937 году.

Аналогичную конструкцию применили и на «Ford» А, С, F. В 1920 году баварский автомобильный концерт предложил свою конструкцию оппозитного мотора.

Моторы W

В данных силовых агрегатах соединены для ряда камер сгорания с VR-расположением. В каждом ряду цилиндры размещаются под углом 15 градусов.

Оба ряда находятся под углом в 72 градуса. В случае с восьмицилиндровым мотором, блок представляет собой два V-образных блока, которые находятся под углом в 72 градуса.

Нумерация цилиндров в разных типах ДВС

Что касается стандартов нумерации камер сгорания, то их нет. На то, как они пронумерованы в ДВС, влияют такие факторы:

- Тип привода;

- Тип ДВС, компоновка блока;

- Поперечное либо продольное расположение агрегата под капотом;

- Сторона вращения.

На стандартных переднеприводных авто с поперечно установленным двигателем нумерация начинается со стороны ГРМ. Так, возле ремня ГРМ находится первый цилиндр и дальше все остальные. Последний находится около КПП.

Примеры

В многоцилиндровых V-образных двигателях первый цилиндр расположен в ряду с водительской стороны.

В двигателях американского производства камеры сгорания и их нумерация может отличаться и не поддаваться логике.

Так, для рядных четверок и шестерок первым может быть цилиндр около радиатора, в то время, как на всех прочих моделях нумерация начинается в сторону салона. Если нумерация обратная, то первым считается цилиндр ближайший к салону.

К сведению: Как убрать грыжу на колесе машины и чем она опасна

Французы очень оригинальны и применяют два способа нумерации камер сгорания ДВС.

- На рядных четверках нумерация начинается от маховика.

- Если это V-образная шестерка, тогда ближний к радиатору ряд – это первые три цилиндра, а ряд ближе к салону – последние три.

Как определить порядок работы цилиндров

Разные версии однотипных ДВС могут работать по разным схемам. К примеру, ЗМЗ-402 мотор работает следующим образом – 1-2-4-3. А вот ЗМЗ-406 имеет другой порядок – 1-3-4-2.

Шестицилиндровые моторы с рядным расположением работают по такой схеме – 1-5-3-6-2-4.

Порядок работы восьмицилиндрового двигателя будет следующим – 1-5-4-8-6-3-7-2.

Тема обширная, поэтому обязательно поделись своим опытом или мнением в комментария ниже.

Электрические цилиндры стандартные серии CMS.. и модульные серии CMSM..| SEW-EURODRIVE

Интересная альтернатива пневматическим или гидравлическим цилиндрам: электромеханические электрические цилиндры CMS. . . Благодаря запатентованной смазке в масляной ванне они обеспечивают точное и надежное линейное движение с максимальной динамикой. Будь то непосредственный монтаж двигателя или монтаж с помощью адаптера.

. . Благодаря запатентованной смазке в масляной ванне они обеспечивают точное и надежное линейное движение с максимальной динамикой. Будь то непосредственный монтаж двигателя или монтаж с помощью адаптера.

В зависимости от требования: стандартная или модульная комплектация

Электрические цилиндры стандартной серии CMS.. / модульной серии CMSM.. Электрические цилиндры стандартной серии CMS.. / модульной серии CMSM..В условиях применения, где присутствует линейное движение, зачастую предъявляются высокие требования к профилю командировки. Вот почему Вам следует внедрять интеллектуальные приводные системы и комбинировать наши энергосберегающие электрические цилиндры с нашими интеллектуальными инверторами.

Ваши преимущества: приводные системы, в которых возможны различные профили командировок , которые предлагают высокий уровень гибкости позиционирования, новые возможности программирования, управления мощностью и функцию диагностики. Для обеспечения бесперебойного выполнения Ваших производственных процессов.

Для обеспечения бесперебойного выполнения Ваших производственных процессов.

Наша стандартная серия CMS.. позволяет осуществить быстрый и непосредственный монтаж двигателя. Она представлена тремя размерами двигателей для аксиально последовательных применений. Используется запатентованная смазка в масляной ванне , что значительно увеличивает срок службы электрических цилиндров поколения CMSB .. ..

Модульная серия CMSM.. представлена как дополнение к стандартной конструкции. Также используется запатентованная смазка в масляной ванне , линейный блок легко присоединяется к нашим синхронным серводвигателям серии CMP.. с помощью адаптера. Решающее преимущество: Чрезвычайно компактные диски с полным набором функций, предлагаемых модульной системой двигателей СМР.. .

Независимо от того, заказываете ли Вы по аксиально параллельную или последовательную конфигурацию модульной серии CMSM .., мы поставим Вам подходящий адаптер..

Задача решена только наполовину, если нет инвертора? В этом случае скомбинируйте наши электрические цилиндры с подходящей инверторной технологией.

Особенности двигателя MPI в автомобилях Volkswagen

Двигатель MPI в автомобилях Volkswagen: принцип работы, особенности, преимущества и недостатки. Двигатель MPI является инжекторной конструкцией, где применяется многоточечное устройство топливного впрыскивания. Поэтому этот мотор получил соответствующее наименование «Multi-Point-Injection». Иными словами, для каждого двигательного цилиндра разработан собственный инжектор-форсунка. Именно такая схема была воплощена автоконцерном «Volkswagen».

Этот тип двигателя устанавливается на самую популярную модель Volkswagen Новый Polo седан, некоторые комплектации Golf и Jetta (частично Golf и Jetta комплектуются также и TSI-двигателями). На Passat В8, Passat СС, Tiguan устанавливают сейчас (2016 года) только двигатели TSI. На Touareg устанавливают FSI.

Двигательное устройство MPI является наиболее устаревшим из всего моторного ряда «Volkswagen». Но, тем не менее, отличается превосходной практичностью и безотказностью. Некоторые специалисты отмечают, что теперь такой вид двигателя не отвечает нынешним требованиям в плане экономичности и экологичности. Более того еще недавно можно было утверждать, что такой вид мотора был снят с изготовления. А последней автомобильной моделью автоконцерна, где он применялся, была Skoda Oktavia 2-ой серии.

Некоторые специалисты отмечают, что теперь такой вид двигателя не отвечает нынешним требованиям в плане экономичности и экологичности. Более того еще недавно можно было утверждать, что такой вид мотора был снят с изготовления. А последней автомобильной моделью автоконцерна, где он применялся, была Skoda Oktavia 2-ой серии.

Но внезапно двигатель MPI возродился и снова стал востребованным. Осенью 2015 года «Volkswagen» запустил производственную линию моторов на своем калужском заводе, где стали выпускать двигательную конструкцию MPI 1,6 серии EA211.

Особенности двигателя MPI

О главном отличии таких двигателей уже было написано — это многоточечная подачи бензина. Но те, кто хорошо с двигателями автомобилей могут отметить, что и TSI-моторы также обладают многоточечным впрыскиванием.

Потому переходим к другой отличительной черте — в MPI отсутствует наддув. Т.е. нет турбокомпрессоров, чтобы нагнетать смесь топлива в цилиндры. Обыкновенный бензонасос, подающий топливо под давлением три атмосферы в особенный коллектор впуска, где оно далее перемешивается с воздушной массой и затягивается через клапан впуска непосредственно в цилиндр. Как видно, это достаточно схоже с деятельностью карбюраторного двигателя. Никакого прямого топливного впрыскивания в цилиндр, как в FSI, GDi или TSI-устройствах нет.

Обыкновенный бензонасос, подающий топливо под давлением три атмосферы в особенный коллектор впуска, где оно далее перемешивается с воздушной массой и затягивается через клапан впуска непосредственно в цилиндр. Как видно, это достаточно схоже с деятельностью карбюраторного двигателя. Никакого прямого топливного впрыскивания в цилиндр, как в FSI, GDi или TSI-устройствах нет.

Еще одна особенность — присутствие водяной системы, благодаря которой смесь топлива охлаждается. Это происходит в связи с тем, что в области цилиндровой головки устанавливается повышенный температурный режим, а поступление бензина осуществляется под довольно низким давлением. Потому все это может закипеть и сформировать газовые воздушные пробки.

Преимущества

Двигатель MPI отличается собственной неприхотливостью к топливному качеству и может осуществлять работу на 92-ом бензине.

По своей конструкции этот мотор очень прочен, и его наименьший пробег без какого-нибудь ремонтных работ, как информирует изготовитель, составляет 300 тыс. км, естественно, если вовремя будут заменены масла, а также фильтры.

км, естественно, если вовремя будут заменены масла, а также фильтры.

Благодаря не очень сложной конструкции двигатель MPI в случае поломки можно легко и недорого отремонтировать и вообще это заметно отражается на его цене. Обычная конструкция выгодно отличает его по сравнению с TSI, где присутствует насос повышенного давления и турбокомпрессорное устройство. Двигатель MPI также меньше склонен перегреваться.

Еще одним преимуществом мотора считается присутствие опор из резины, расположенных непосредственно под двигателем. Это значительно дозволяет уменьшить шум и дрожание во время передвижения.

Недостатки

Можно отметить, что двигатель MPI не очень динамичен. Из-за того, что процесс топливного перемешивания осуществляется в выпускных особых каналах (до того как топливо попадет в цилиндры), такие моторы считаются ограниченными. Восьмиклапанная система с набором ГРМ говорит о недостатках в мощности. Таким образом, они рассчитаны на не очень быстрые поездки.

Из недостатков можно выделить то, что MPI менее экономичен. Многоточечное впрыскивание по своей эффективности уступает наддуву вместе с прямым топливным впрыскиванием в цилиндр, как это сделано в двигательном устройстве TSI.

И все же, если складывать преимущества и недостатки, то выходит, что эти двигатели вполне сравнимы в плане конкурентоспособности, в особенности для российских дорог. Неслучайно для «Шкода Йети» немецкие производители отказались от 1.2-литрового двигателя TSI, отдав предпочтение проверенному и непритязательную 1.6-литровую движку MPI.

| 0010-021017-0010 | Болт M6×25 | Крышка головки цилиндра двигателя CF188, 6 КПП 3 двигателя CF188, 24 Цилиндр двигателя CF188, 11 Цилиндр двигателя 191Q, 4 КПП 3 двигателя 191R(A), 19 Цилиндр двигателя 191R(A), 4 Крышка головки цилиндра двигателя 196S-B, 6 Цилиндр двигателя 196S-B, 11 Цилиндр двигателя 191S, 4 Головка цилиндра 1 v2 двигателя 2V91W, 27 Головка цилиндра 1 двигателя 2V91W, 27 Головка цилиндра 2 v2 двигателя 2V91W, 6 Головка цилиндра 2 двигателя 2V91W, 6 КПП 3 двигателя 2V91W, 11 КПП 3 двигателя 196S-B, 24 КПП 3 двигателя 191S, 19 Стартер двигателя 2V91W, 7 КПП 3 двигателя 2V91Y (X10), 11 Стартер двигателя 2V91Y (X10), 7 Цилиндр двигателя 2V91Y (X10), 6 Крышка головки цилиндра двигателя CF188-A, 6 КПП 3 двигателя CF188-A, 24 Цилиндр двигателя CF188-A, 11 Крышка головки цилиндра двигателя 196S-C, 6 Цилиндр двигателя 196S-C, 11 Головка цилиндра 1 v2 двигателя 2V91W (U8), 27 Головка цилиндра 2 двигателя 2V91W (U8), 6 Головка цилиндра 1 двигателя 2V91W (U8), 27 Головка цилиндра 2 v2 двигателя 2V91W (U8), 6 Стартер двигателя 2V91W (U8), 7 Стартер двигателя 2V91Y (U10), 7 Цилиндр двигателя 2V91Y (U10), 6 КПП 3 двигателя 2V91Y (U10), 11 Головка цилиндра 2 двигателя 2V91W (Z8), 6 Головка цилиндра 2 v2 двигателя 2V91W (Z8), 6 КПП 3 двигателя 2V91W (Z8), 11 Головка цилиндра 1 двигателя 2V91Y (U10), 16 Головка цилиндра 1 двигателя 2V91Y, 21 КПП 3 двигателя 2V91Y, 11 Цилиндр двигателя 2V91Y, 6 Головка цилиндра 1 двигателя 2V91W (Z8), 27 Головка цилиндра 1 v2 двигателя 2V91W (Z8), 27 Левая крышка картера двигателя 157MJ-3A, 5 Стартер двигателя 157MJ-3A, 1 КПП 3 двигателя 2V91W (U8), 11 Стартер двигателя 172MM-2A, 12 Масляный поддон двигателя 268MQ, 8 Правая и левая крышки картера двигателя 268MQ, 32 Система смазки двигателя 268MQ, 12 Масляный поддон двигателя 283MT, 8 Система смазки двигателя 283MT, 12 Правая и левая крыша картера двигателя 283MT, 32 Головка цилиндра 2 двигателя 2V91W-A, 4 Масляный поддон двигателя 283MT (650 MT), 8 КПП 3 двигателя 2V91W-A, 11 Правая и левая крышки картера двигателя 283MT (650 MT), 32 Головка цилиндра 1 двигателя 2V91W-A, 27 Головка цилиндра 2 v2 двигателя 2V91W-A, 4 Система смазки двигателя 283MT (650 MT), 12 Стартер двигателя 2V91W-A, 7 Головка цилиндра 1 v2 двигателя 2V91W-A, 27 Головка цилиндра 1 двигателя 2V91Y (ZFORCE 1000 Sport), 21 Кпп 3 двигателя 2V91Y (ZFORCE 1000 Sport), 11 Стартер двигателя 2V91Y (ZFORCE 1000 Sport), 7 Цилиндр двигателя 2V91Y (ZFORCE 1000 Sport), 6 | 00″>29₽ | ||

| 0180-023003 | Прокладка натяжителя цепи распредвала | Цилиндр двигателя CF188, 9 Цилиндр двигателя 191Q, 5 Цилиндр двигателя 191R(A), 5 Цилиндр двигателя 196S-B, 9 Цилиндр двигателя 191S, 5 Цилиндр двигателя 2V91Y (X10), 4 Цилиндр двигателя CF188-A, 9 Цилиндр двигателя 196S-C, 9 Цилиндр двигателя 2V91Y (U10), 4 Цилиндр двигателя 2V91Y, 4 Цилиндр двигателя 1P72MM-A(A1), 9 Цилиндр двигателя 2V91Y (ZFORCE 1000 Sport), 4 | 29₽ | ||

| 0700-024008 | Ось | Цилиндр двигателя 191Q, 9 Цилиндр двигателя 191R(A), 9 Цилиндр двигателя 191S, 9 Система газораспределения двигателя 268MQ, 13 Система газораспределения двигателя 283MT (650 MT), 13 Система газораспределения двигателя 283MT, 13 | 47₽ | ||

| 0GQ0-023100-00010 | Цилиндр | Цилиндр двигателя 191Q, 2 | 00″>3 526₽ | ||

| 0GQ0-023100-00020 | Цилиндр | Цилиндр двигателя 191Q, 2 | 3 526₽ | ||

| 0GR0-023001 | Прокладка цилиндра | Цилиндр двигателя 191Q, 6 Цилиндр двигателя 191R(A), 6 Цилиндр двигателя 191S, 6 | 29₽ | ||

| 0GR0-023200 | Натяжитель цепи | Цилиндр двигателя 191Q, 8 Цилиндр двигателя 191R(A), 8 Цилиндр двигателя 191S, 8 | 1 157₽ | ||

| 0GR0-023300 | Башмак натяжителя | Цилиндр двигателя 191Q, 7 Цилиндр двигателя 191R(A), 7 Цилиндр двигателя 191S, 7 | 592₽ | ||

| 0GR0-023400 | Натяжитель цепи | Цилиндр двигателя 191Q, 3 Цилиндр двигателя 191R(A), 3 Цилиндр двигателя 191S, 3 Цилиндр двигателя 2V91Y (X10), 5 Цилиндр двигателя 2V91Y (U10), 5 Цилиндр двигателя 2V91Y (ZFORCE 1000 Sport), 5 | 00″>1 216₽ | ||

| 30406-00500 | Направляющая 2х11,8 | Цилиндр двигателя 191Q, 1 Левая половина картера двигателя 191Q, 28 Левая половина картера двигателя 191R(A), 28 Цилиндр двигателя 191R(A), 1 Цилиндр двигателя 191S, 1 Правая половина картера (c 2014) двигателя 2V91W, 20 Правая половина картера двигателя 2V91W, 20 Цилиндр двигателя 2V91W, 4 Правая половина картера двигателя 2V91Y (X10), 18 Цилиндр двигателя 2V91Y (X10), 11 Левая половина картера двигателя 191S, 28 Левая половина картера двигателя 2V91W, 20 Левая половина картера (c 2014) двигателя 2V91W, 23 Крышка картера двигателя 2V91Y (X10), 5 Левая половина картера двигателя 2V91Y (X10), 23 Правая половина картера (c 2014) двигателя 2V91W (U8), 20 Цилиндр двигателя 2V91W (U8), 4 Правая половина картера двигателя 2V91W (U8), 20 Левая половина картера двигателя 2V91W (U8), 20 Левая половина картера двигателя 2V91Y (U10), 16 Правая половина картера двигателя 2V91Y (U10), 5 Цилиндр двигателя 2V91Y (U10), 11 Крышка картера двигателя 2V91Y (U10), 14 Левая половина картера двигателя 2V91W (Z8), 19 Правая половина картера двигателя 2V91W (Z8), 21 Левая половина картера (c 2014) двигателя 2V91W (Z8), 21 Правая половина картера (c 2014) двигателя 2V91W (Z8), 21 Цилиндр двигателя 2V91W (Z8), 4 Крышка картера v2 двигателя 2V91Y, 14 Крышка картера двигателя 2V91Y, 4 Правая половина картера v2 двигателя 2V91Y, 5 Левая половина картера двигателя 2V91Y, 2 Цилиндр двигателя 2V91Y, 11 Правая половина картера двигателя 2V91Y, 5 Левая половина картера (c 2014) двигателя 2V91W (U8), 23 Цилиндр двигателя 2V91W-A, 4 Крышка картера двигателя 2V91W-A, 5 Левая половина картера двигателя 2V91W-A, 23 Правая половина картера двигателя 2V91W-A, 18 Правая половина картера v2 двигателя 2V91W-A, 18 Крышка картера двигателя 2V91Y (ZFORCE 1000 Sport), 5 Правая половина картера для ZFORCE 1000 SPORT EPS, 18 Левая половина картера двигателя 2V91Y (ZFORCE 1000 Sport), 2 Правая половина картера двигателя 2V91Y (ZFORCE 1000 Sport), 18 Цилиндр двигателя 2V91Y (ZFORCE 1000 Sport), 11 | 00″>29₽ |

| Министерство энергетики

Двигатели внутреннего сгорания обеспечивают исключительную управляемость и долговечность, от них в Соединенных Штатах полагается более 250 миллионов транспортных средств, работающих по шоссе. Наряду с бензином или дизельным топливом они также могут использовать возобновляемые или альтернативные виды топлива (например, природный газ, пропан, биодизель или этанол). Их также можно комбинировать с гибридными электрическими силовыми агрегатами для увеличения экономии топлива или подключаемыми гибридными электрическими системами для расширения ассортимента гибридных электромобилей.

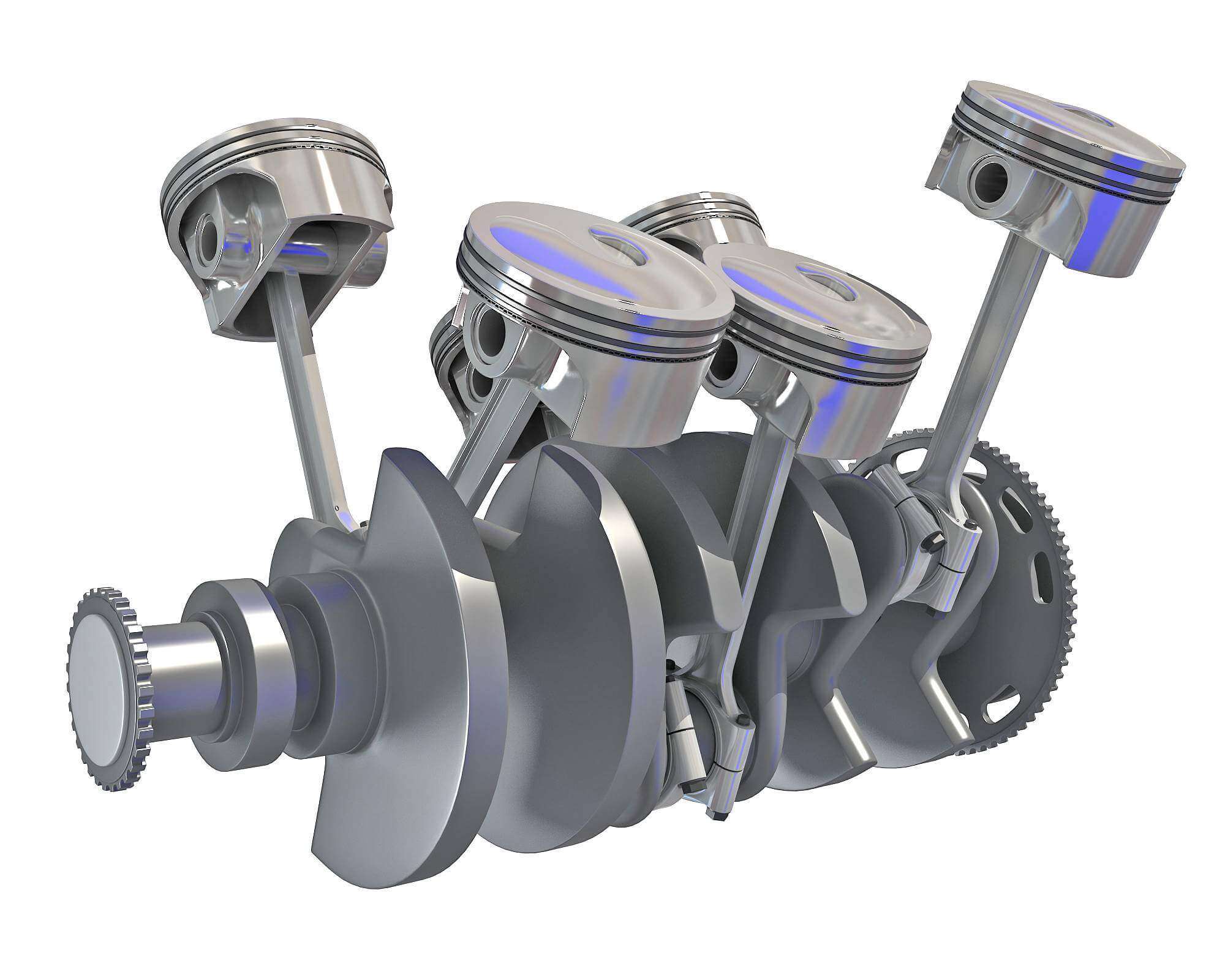

Как работает двигатель внутреннего сгорания?

Горение, также известное как горение, является основным химическим процессом высвобождения энергии из топливно-воздушной смеси. В двигателе внутреннего сгорания (ДВС) воспламенение и сгорание топлива происходит внутри самого двигателя. Затем двигатель частично преобразует энергию сгорания в работу. Двигатель состоит из неподвижного цилиндра и подвижного поршня. Расширяющиеся газы сгорания толкают поршень, который, в свою очередь, вращает коленчатый вал.В конечном итоге это движение приводит в движение колеса транспортного средства через систему шестерен трансмиссии.

Затем двигатель частично преобразует энергию сгорания в работу. Двигатель состоит из неподвижного цилиндра и подвижного поршня. Расширяющиеся газы сгорания толкают поршень, который, в свою очередь, вращает коленчатый вал.В конечном итоге это движение приводит в движение колеса транспортного средства через систему шестерен трансмиссии.

В настоящее время производятся два типа двигателей внутреннего сгорания: бензиновый двигатель с искровым зажиганием и дизельный двигатель с воспламенением от сжатия. Большинство из них представляют собой четырехтактные двигатели, а это означает, что для завершения цикла требуется четыре хода поршня. Цикл включает четыре различных процесса: впуск, сжатие, сгорание, рабочий ход и выпуск.

Бензиновые двигатели с искровым зажиганием и дизельные двигатели с воспламенением от сжатия различаются по способу подачи и воспламенения топлива.В двигателе с искровым зажиганием топливо смешивается с воздухом, а затем вводится в цилиндр во время процесса впуска. После того, как поршень сжимает топливно-воздушную смесь, искра воспламеняет ее, вызывая возгорание. Расширение дымовых газов толкает поршень во время рабочего хода. В дизельном двигателе только воздух всасывается в двигатель, а затем сжимается. Затем дизельные двигатели распыляют топливо в горячий сжатый воздух с подходящей дозированной скоростью, вызывая его возгорание.

После того, как поршень сжимает топливно-воздушную смесь, искра воспламеняет ее, вызывая возгорание. Расширение дымовых газов толкает поршень во время рабочего хода. В дизельном двигателе только воздух всасывается в двигатель, а затем сжимается. Затем дизельные двигатели распыляют топливо в горячий сжатый воздух с подходящей дозированной скоростью, вызывая его возгорание.

Улучшение двигателей внутреннего сгорания

За последние 30 лет исследования и разработки помогли производителям снизить выбросы ДВС определенных загрязняющих веществ, таких как оксиды азота (NOx) и твердые частицы (PM), более чем на 99%, чтобы соответствовать стандартам выбросов EPA. .Исследования также привели к улучшению характеристик ДВС (мощность в лошадиных силах и время разгона 0-60 миль в час) и эффективности, помогая производителям поддерживать или увеличивать экономию топлива.

Узнайте больше о наших передовых исследованиях и разработках двигателей внутреннего сгорания, направленных на повышение энергоэффективности двигателей внутреннего сгорания с минимальными выбросами.

3-цилиндровый как 8-тактный двигатель

Деактивация цилиндра

3 цилиндра как 8-тактный

Каток CDA

И.Введение

Отключение цилиндров обсуждается с 1980-х годов как мера по снижению расхода топлива и, соответственно, выбросов CO₂ бензиновых двигателей. При работе в условиях малой нагрузки система управления двигателем прерывает подачу топлива к нескольким цилиндрам двигателя и деактивирует их зажигание. В этом случае затронутые цилиндры будут только буксироваться. С системами, которые реализуют регулируемые фазы газораспределения, такие как переключающие или отключающие элементы (переключаемые толкатели, переключаемые толкатели роликового пальца, складывающиеся поворотные элементы и системы переключения кулачков), а также полностью регулируемые системы, такие как электрогидравлическая система UniAir от Schaeffler, клапаны деактивированные цилиндры также остаются закрытыми, чтобы минимизировать потери цикла зарядки и предотвратить прокачку воздуха. Эффект экономии топлива при отключении цилиндров достигается за счет смещения точки нагрузки на оставшиеся цилиндры, которые все еще активно работают. Это приводит к большему наполнению и соответствующему дросселированию системы впуска. Увеличенный заряд снижает потери тепла стенками во время процесса высокого давления, а эффект дросселирования сводит к минимуму работу по обмену заряда. Оба фактора значительно повышают эффективность работы двигателя при постоянном выходном крутящем моменте. Еще несколько лет назад концепции отключения цилиндров обычно применялись для больших двигателей с шестью или восемью цилиндрами.В зависимости от используемой системы деактивация цилиндров включала либо отключение всего ряда цилиндров, либо отдельных цилиндров обоих рядов в конфигурации с V-образным двигателем. Из-за все более строгих пределов выбросов CO₂ системы отключения цилиндров также все чаще используются на небольших рядных двигателях с четырьмя или, в некоторых случаях, только тремя цилиндрами [1, 2].

Эффект экономии топлива при отключении цилиндров достигается за счет смещения точки нагрузки на оставшиеся цилиндры, которые все еще активно работают. Это приводит к большему наполнению и соответствующему дросселированию системы впуска. Увеличенный заряд снижает потери тепла стенками во время процесса высокого давления, а эффект дросселирования сводит к минимуму работу по обмену заряда. Оба фактора значительно повышают эффективность работы двигателя при постоянном выходном крутящем моменте. Еще несколько лет назад концепции отключения цилиндров обычно применялись для больших двигателей с шестью или восемью цилиндрами.В зависимости от используемой системы деактивация цилиндров включала либо отключение всего ряда цилиндров, либо отдельных цилиндров обоих рядов в конфигурации с V-образным двигателем. Из-за все более строгих пределов выбросов CO₂ системы отключения цилиндров также все чаще используются на небольших рядных двигателях с четырьмя или, в некоторых случаях, только тремя цилиндрами [1, 2].

II. Анализ вибрации трехцилиндрового двигателя

Возбуждение вибрации, однако, имеет решающее значение, особенно при отключении цилиндров на трехцилиндровых двигателях.В результате нерегулярного интервала зажигания статическая деактивация цилиндра приводит к доминирующему 0,5-му порядку двигателя, поскольку последовательность зажигания повторяется только после двух оборотов двигателя. За счет интеграции соответствующих концепций демпфирования, таких как комбинация двухмассового маховика Schaeffler со специально адаптированными пружинными характеристиками, а также центробежных маятников, можно снизить возбуждение трансмиссии до приемлемого уровня даже при очень низких оборотах двигателя. Напротив, регулярный интервал зажигания 480 ° CA, связанный с чередующейся системой деактивации цилиндров, дает более управляемый доминантный 0. 75-й заказ на двигатели, в соответствии с которым интеграция двухмассового маховика и центробежного маятника также расширяет потенциальный диапазон применения до более низких оборотов двигателя. Чтобы оценить эти возможности для трехцилиндрового двигателя, Schaeffler проанализировала концепцию деактивации цилиндров качения (RCD) путем проведения расчетов моделирования и экспериментов на работающем двигателе. При этом через определенные промежутки времени отключаются отдельные цилиндры двигателя.

75-й заказ на двигатели, в соответствии с которым интеграция двухмассового маховика и центробежного маятника также расширяет потенциальный диапазон применения до более низких оборотов двигателя. Чтобы оценить эти возможности для трехцилиндрового двигателя, Schaeffler проанализировала концепцию деактивации цилиндров качения (RCD) путем проведения расчетов моделирования и экспериментов на работающем двигателе. При этом через определенные промежутки времени отключаются отдельные цилиндры двигателя.

Это затем приводит к «1.5-цилиндровый режим »с общим процентом отключения 50%. Из-за чередующейся последовательности запущенных и необожженных циклов в цилиндре возбуждение повторяется после того, как два цилиндра проходят через него. Это приводит к вышеупомянутому удвоенному интервалу зажигания на 480 ° CA по сравнению с работой двигателя на всех доступных цилиндрах. Периодическое возбуждение вибрации повторяется после двух третей полного оборота распределительного вала вместо одного полного оборота, как это было бы в случае, если бы постоянно назначенный цилиндр должен был быть отключен в статической системе.

В дополнение к улучшенным характеристикам возбуждения вибрации, еще больший потенциал для снижения расхода топлива представляет собой главное преимущество деактивации цилиндров качения, поскольку обеспечивается более высоким процентом деактивации 50% по сравнению с 33% при статической деактивации цилиндров (Рисунок 1) . Этот более высокий процент, однако, также означает, что порог ограничения для выходного крутящего момента или среднего эффективного давления в карте двигателя для отключения цилиндров ниже.

Рисунок 1 Уровень деактивации и возбуждение крутильных колебаний различных стратегий деактивации для трехцилиндровых двигателей

III. Стратегия работы системы деактивации роликовых цилиндров

В контексте вышеупомянутых преимуществ, предлагаемых этими системами, Schaeffler в течение некоторого времени работал над концепциями деактивации цилиндров качения, которые могут быть применены к трехцилиндровому двигателю [3]. В процессе также было исследовано, какая операционная стратегия приводит к наибольшей экономии топлива. Современные системы дезактивации цилиндров обычно удерживают свежий воздух в деактивированном цилиндре, сжимают его и расширяют без возгорания. Альтернативный подход заключался бы в ограничении остаточного газа или отключении уже откачанного баллона. Поскольку впускной и выпускной клапаны на деактивированном цилиндре закрыты, цикл зарядки также отсутствует, а это означает, что цилиндр проходит через фазы сжатия и расширения дважды — без сгорания — за один оборот распределительного вала.Напротив, активно работающий цилиндр завершает традиционный четырехтактный процесс, нагнетая, сжимая, воспламеняя, работая и выбрасывая сгоревший газ. Таким образом, возбуждение деактивированного цилиндра происходит дважды за один оборот распределительного вала, тогда как возбуждение рабочего цилиндра происходит только один раз [4].

В процессе также было исследовано, какая операционная стратегия приводит к наибольшей экономии топлива. Современные системы дезактивации цилиндров обычно удерживают свежий воздух в деактивированном цилиндре, сжимают его и расширяют без возгорания. Альтернативный подход заключался бы в ограничении остаточного газа или отключении уже откачанного баллона. Поскольку впускной и выпускной клапаны на деактивированном цилиндре закрыты, цикл зарядки также отсутствует, а это означает, что цилиндр проходит через фазы сжатия и расширения дважды — без сгорания — за один оборот распределительного вала.Напротив, активно работающий цилиндр завершает традиционный четырехтактный процесс, нагнетая, сжимая, воспламеняя, работая и выбрасывая сгоревший газ. Таким образом, возбуждение деактивированного цилиндра происходит дважды за один оборот распределительного вала, тогда как возбуждение рабочего цилиндра происходит только один раз [4].

Чтобы оценить потенциал трех возможных рабочих стратегий для отключения цилиндров качения на трехцилиндровом двигателе, Schaeffler подверг каждую стратегию сравнительному моделированию. На Рисунке 2 показаны рассчитанные эффекты на расход топлива в установившейся рабочей точке 2000 об / мин со средним эффективным давлением 2 бара.

На Рисунке 2 показаны рассчитанные эффекты на расход топлива в установившейся рабочей точке 2000 об / мин со средним эффективным давлением 2 бара.

Рисунок 2 Потенциал экономии топлива при различных операционных стратегиях отключения цилиндров в установившемся режиме работы

При снижении расхода топлива на 12,5% стратегия RCD с откаченными цилиндрами (рис.2, справа) предлагает дополнительный потенциал экономии по сравнению с примерно 10% -ным снижением, достигаемым при статической деактивации цилиндров (CDA) второго цилиндра, как применительно к полной работе двигателя на всех цилиндрах.Это можно объяснить распределением потери эффективности по отдельным режимам работы в верхней части графика. Обычная система отключения цилиндров уже способна значительно снизить насосные потери, возникающие при работе всех цилиндров. Это основная причина снижения расхода. Однако количество газа, заключенного в цилиндре, которое является результатом постепенного выравнивания давления по сравнению с эффектом продувки, оказывает дополнительное отрицательное влияние на эффективность из-за непрерывных фаз сжатия и расширения и вытекающих из этого потерь тепла стенками. В установке дезактивации прокатного цилиндра с ограниченным остаточным газом температура и давление ограниченного газа очень высоки. Это, таким образом, резко увеличивает потери тепла стенками, поскольку повышенное внутреннее давление в цилиндре создает массовый поток большого объема. Результатом является даже более высокий расход топлива на +12%, чем при работе на всех цилиндрах, а это означает, что стратегия ограничения остаточного газа совершенно не подходит для реализации системы деактивации цилиндров качения. При работе с заправкой свежим воздухом расход топлива может быть снижен только примерно на 4% по сравнению с работой на всех цилиндрах, несмотря на то, что потери при отключении значительно ниже.Проблема здесь заключается в медленном сгорании, которое возникает в результате полного разрушения падающего потока из-за двух промежуточных сжатий свежей газовой смеси. Это снижает эффективность высокого давления примерно на 3%.

В установке дезактивации прокатного цилиндра с ограниченным остаточным газом температура и давление ограниченного газа очень высоки. Это, таким образом, резко увеличивает потери тепла стенками, поскольку повышенное внутреннее давление в цилиндре создает массовый поток большого объема. Результатом является даже более высокий расход топлива на +12%, чем при работе на всех цилиндрах, а это означает, что стратегия ограничения остаточного газа совершенно не подходит для реализации системы деактивации цилиндров качения. При работе с заправкой свежим воздухом расход топлива может быть снижен только примерно на 4% по сравнению с работой на всех цилиндрах, несмотря на то, что потери при отключении значительно ниже.Проблема здесь заключается в медленном сгорании, которое возникает в результате полного разрушения падающего потока из-за двух промежуточных сжатий свежей газовой смеси. Это снижает эффективность высокого давления примерно на 3%.

Во время деактивации прокатки с откачкой цилиндров с помощью подходящей арматуры, потери, накопленные во время неиспользованных рабочих циклов, сводятся к минимуму. Такой подход снижает расход топлива по сравнению с традиционной системой отключения цилиндров еще на 2-3% в рассматриваемой рабочей точке.В испытательном двигателе остаточный выхлопной газ отработанного рабочего цикла в сочетании с отключенными и откачанными цилиндрами составлял менее 10%. Таким образом, общее количество остаточных выхлопных газов было вдвое меньше, чем при работе на всех цилиндрах или при статической деактивации цилиндров. Причина этого в том, что впускной и выпускной клапаны не открываются одновременно в любое время, что значительно снижает возможность активного контроля внутренней фракции остаточного газа. Это указывает на идею о том, что улучшение контроля фракции остаточного газа в сочетании с системой деактивации роликового цилиндра может еще больше снизить расход топлива.

Такой подход снижает расход топлива по сравнению с традиционной системой отключения цилиндров еще на 2-3% в рассматриваемой рабочей точке.В испытательном двигателе остаточный выхлопной газ отработанного рабочего цикла в сочетании с отключенными и откачанными цилиндрами составлял менее 10%. Таким образом, общее количество остаточных выхлопных газов было вдвое меньше, чем при работе на всех цилиндрах или при статической деактивации цилиндров. Причина этого в том, что впускной и выпускной клапаны не открываются одновременно в любое время, что значительно снижает возможность активного контроля внутренней фракции остаточного газа. Это указывает на идею о том, что улучшение контроля фракции остаточного газа в сочетании с системой деактивации роликового цилиндра может еще больше снизить расход топлива.

IV. Конструкция испытательного двигателя

Многообещающие результаты моделирования побудили Schaeffler проанализировать потенциал системы деактивации цилиндров качения на физическом испытательном двигателе, подвергнутом всесторонней серии динамометрических испытаний. Базовым двигателем, использованным для испытаний, является трехцилиндровый бензиновый двигатель объемом 1,0 литр от Ford. Этот двигатель имеет установленную на заводе систему непосредственного впрыска, турбонагнетатель и гидравлические регуляторы фаз фаз газораспределения на впускной и выпускной сторонах.Клапаны приводятся в действие толкателями ковша в поколении двигателей, используемых для испытаний. Между тем, также доступна новая, пересмотренная версия двигателя, в которой используются толкатели пальцев в клапанном механизме.

Базовым двигателем, использованным для испытаний, является трехцилиндровый бензиновый двигатель объемом 1,0 литр от Ford. Этот двигатель имеет установленную на заводе систему непосредственного впрыска, турбонагнетатель и гидравлические регуляторы фаз фаз газораспределения на впускной и выпускной сторонах.Клапаны приводятся в действие толкателями ковша в поколении двигателей, используемых для испытаний. Между тем, также доступна новая, пересмотренная версия двигателя, в которой используются толкатели пальцев в клапанном механизме.

Чтобы интегрировать систему деактивации цилиндров качения в тестовый объект в качестве физического оборудования, клапаны всех трех цилиндров двигателя должны иметь возможность управлять независимо друг от друга. Минимальным требованием для этого является выполнение нулевого хода во всех последовательностях срабатывания клапана с помощью переключающих элементов. Большая гибкость в реализации стратегии экономии топлива и низкого уровня выбросов доступна в форме бесступенчатого клапана на стороне впуска, который можно настроить практически без ограничений для последовательности подъема клапана и фаз газораспределения. Еще в 2009 году Schaeffler запустила свою электрогидравлическую систему UniAir, которая предлагала очень универсальный подход к реализации широкого диапазона стратегий фаз газораспределения для серийного производства. Система может использоваться не только для отключения цилиндров, но также может уменьшить дроссельную заслонку двигателя с помощью стратегий раннего закрытия впускного клапана (EIVC) или позднего закрытия впускного клапана (LIVC), а также путем изменения высоты подъема клапана, так что общая Преимущества системы перевешивают затраты, связанные с дополнительным оборудованием.Базовых механических систем на стороне выпуска, которые переключаются между полным подъемом и нулевым подъемом, достаточно для отключения системы цилиндров качения.

Большая гибкость в реализации стратегии экономии топлива и низкого уровня выбросов доступна в форме бесступенчатого клапана на стороне впуска, который можно настроить практически без ограничений для последовательности подъема клапана и фаз газораспределения. Еще в 2009 году Schaeffler запустила свою электрогидравлическую систему UniAir, которая предлагала очень универсальный подход к реализации широкого диапазона стратегий фаз газораспределения для серийного производства. Система может использоваться не только для отключения цилиндров, но также может уменьшить дроссельную заслонку двигателя с помощью стратегий раннего закрытия впускного клапана (EIVC) или позднего закрытия впускного клапана (LIVC), а также путем изменения высоты подъема клапана, так что общая Преимущества системы перевешивают затраты, связанные с дополнительным оборудованием.Базовых механических систем на стороне выпуска, которые переключаются между полным подъемом и нулевым подъемом, достаточно для отключения системы цилиндров качения. Это может быть переключение толкателей роликового пальца или толкателя ковша.

Это может быть переключение толкателей роликового пальца или толкателя ковша.

Для перехода на систему отключения цилиндров качения испытательный двигатель был оснащен системой UniAir на стороне впуска. Переключаемые толкатели ковша со стороны выпуска заменяют стандартные детали серийного производства.Регуляторы фаз газораспределения на впускном и выпускном распредвалах базового двигателя были настроены на оптимизированные, но фиксированные фазы газораспределения. Реализация конструкции новой системы привода клапана для прототипа потребовала серьезных изменений в базовом двигателе. Эти изменения затрагивают головку блока цилиндров, ременную передачу и периферию двигателя (рис. 3).

Рисунок 3 Сравнение серийного и испытательного двигателя

Комплексная модернизация головки блока цилиндров была проведена в сотрудничестве с Ford и поставщиком услуг по разработке. При этом весь установленный на заводе клапанный механизм был снят со стороны впуска и заменен алюминиевым модулем UniAir. Модуль включает в себя все компоненты для приведения в действие впускных клапанов, включая систему привода UniAir, распределительный вал и соответствующие опоры подшипников, в одном блоке (рис. 4). Масляные каналы используются для подключения модуля к системе смазки двигателя.

При этом весь установленный на заводе клапанный механизм был снят со стороны впуска и заменен алюминиевым модулем UniAir. Модуль включает в себя все компоненты для приведения в действие впускных клапанов, включая систему привода UniAir, распределительный вал и соответствующие опоры подшипников, в одном блоке (рис. 4). Масляные каналы используются для подключения модуля к системе смазки двигателя.

Рисунок 4 Модуль головки блока цилиндров UniAir

Относительно высокая конструкция впускной стороны по сравнению с серийным решением была в основном выбрана для прототипа, потому что она позволяет интегрировать модуль UniAir в головку блока цилиндров без необходимости вносить какие-либо изменения в геометрию или расположение впускного канала. расположение клапанов, свечей зажигания и форсунок.Это также причина того, что стандартные толкатели ковша были просто заменены переключаемыми со стороны выпуска. Дополнительные каналы, фрезерованные в держателе распределительного вала, соединяют эти толкатели переключения с гидравлическим контуром системы деактивации цилиндров, при этом толкатели приводятся в действие независимо для каждого цилиндра через отдельные электромагнитные клапаны управления потоком масла. На рис. 5 показана модифицированная головка блока цилиндров с обоими модулями клапанного механизма.

На рис. 5 показана модифицированная головка блока цилиндров с обоими модулями клапанного механизма.

Рисунок 5 Головка блока цилиндров с модулями клапанного механизма для сторон впуска и выпуска

На рис. 6 показаны кривые подъема клапана, полученные с помощью новой системы клапанного механизма.Пунктирные линии представляют кривые подъема двигателя серийного производства, а сплошные линии показывают подъем клапана после переоборудования. На кривых подъема серийного двигателя вы можете увидеть возможность изменения времени открытия и закрытия клапанов с помощью фазовращателей. С другой стороны, время выпуска отработавших газов испытательного двигателя является заранее определенным или фиксированным, в то время как система UniAir обеспечивает высокую степень изменчивости на стороне впуска, как указывает зеленая линия на рисунке 6. Эта линия определяет максимальный подъем клапана, который возможен с системой UniAir, а это означает, что подъем клапана может принимать практически любой характер ниже этой линии.

Рисунок 6 Сравнение кривых подъема клапана для базового двигателя и переделанного испытательного двигателя RCD

Эта гибкость закладывает основу для снижения расхода заряда с помощью стратегий EIVC или LIVC. Впускные клапаны также могут быть быстро открыты с минимальным подъемом в точке 1 для регулирования остаточного газа — относительно нагрузки двигателя — за счет небольшого опережения подъема кулачка загрузочного кулачка. Чтобы подготовиться к отключению цилиндра, остаточный газ в целевом цилиндре выталкивается во впускной коллектор и удерживается там для следующего рабочего цикла срабатывания.Во время следующего подъема впускного клапана этот газ входит в камеру сгорания вместе со свежим газом для кондиционирования топливовоздушной смеси. В то же время в запущенном цилиндре дополнительно дросселируется с использованием стратегии EIVC или LIVC, как показано на Рисунке 7.

Рис. 7 Стратегии управления остаточным газом и подъемом впускного клапана с помощью системы UniAir для деактивации роликового цилиндра

7 Стратегии управления остаточным газом и подъемом впускного клапана с помощью системы UniAir для деактивации роликового цилиндра

Установление оптимальных условий для смеси шихты положительно влияет на стабильность процесса сгорания и неочищенные выбросы в первом рабочем цикле после дезактивации.Поскольку впускной распределительный вал тестового двигателя расположен выше, чем у серийного двигателя из-за модифицированного модуля UniAir, пришлось перепроектировать весь ременной привод вместе со всеми натяжными роликами и натяжными роликами (рис. 8). В процессе разработки новой компоновки Schaeffler использовала свой обширный собственный опыт в разработке и применении индивидуальных приводных решений для клапанных механизмов с соответствующими узлами ременного привода ГРМ.

Рисунок 8 Ременной привод ГРМ новой конструкции