как не превратить шины в старую картину — журнал За рулем

Скоро вы смените летние шины на зимние (или уже успели?). А помните, как их правильно хранить? К главным правилам добавим один лайфхак, то есть хитрость, если вам больше нравится это слово.

Эта осень долго радовала нас теплом, словно в компенсацию за «пропущенное» лето. Но скоро летние шины все равно отправятся на «зимовку» — гараж ли, подвал, балкон. Некоторые выберут сезонное хранение шин. Им напоминать о правилах хранения не нужно, за них вспомнят специально обученные ответственные люди, хотя… Перечислим, в общем, несколько простых правил.

Четыре простых правила

1. Шины или колеса в сборе (шины на дисках) должны храниться в сухом, хорошо проветриваемом помещении. Желательно темном, чтобы на резину не попадали прямые солнечные лучи и она не растрескивалась. Так что балкон для этого дела не подходит, равно как и отапливаемая лоджия.

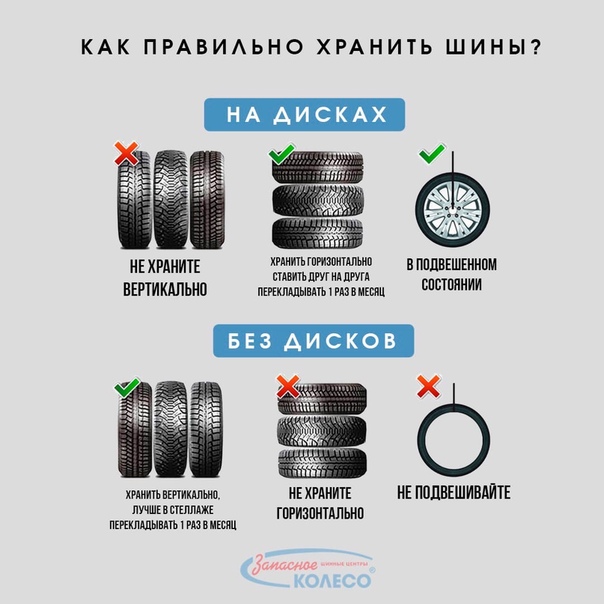

2. Шины без дисков следует хранить в вертикальном положении, плотно прижав друг к другу, и ничего не ставить сверху, чтобы они не деформировались. С этой же целью шины нужно переворачивать до трех раз в месяц — напоминает процесс ухода за вином. Интересно, а на всех складах сезонного хранения знают и выполняют это требование?

С этой же целью шины нужно переворачивать до трех раз в месяц — напоминает процесс ухода за вином. Интересно, а на всех складах сезонного хранения знают и выполняют это требование?

3. Шины на дисках можно хранить «лежа», положив в стопку. Но и их также желательно «перетасовывать» хотя бы раз в месяц, заодно проверяя давление. Сниженное говорит о негерметичности шины или нарушении геометрии колесного диска. Займитесь этим, пока есть время.

Еще лучше колеса не складывать, а подвешивать, чтобы они не касались поверхностей (потолка, стен).

4. Перед отправкой на хранение шины (или колеса в сборе) необходимо вымыть и высушить. Складывать мокрые шины в целлофановые пакеты нельзя — влага практически не будет испаряться, что повредит резине.

Зачем чернить?

К этому общеизвестному списку можно добавить еще один пункт — нечто вроде простейшего лайфхака: перед «зимовкой» обработать шины чернителем покрышек. Удивились? Ведь считается, что «чернилки» используют в эстетических целях: убрать с резины въевшуюся пыль, добавить глубины цвета и блеска боковинам. В общем, баловство для тех, кто озабочен внешним видом «тачки», или перекупщиков, старающихся пустить пыль в глазах. Все это так, да не совсем. Вспомните, для чего вы чистите обувь. Не только для блеска, но и защиты от воды и грязи.

В общем, баловство для тех, кто озабочен внешним видом «тачки», или перекупщиков, старающихся пустить пыль в глазах. Все это так, да не совсем. Вспомните, для чего вы чистите обувь. Не только для блеска, но и защиты от воды и грязи.

Вы же видели совсем старые шины. Что бросается в глаза? — кракелюры на боковинах. Кракелюры в первоначальном понимании — это трещины красочного слоя и лака на картинах старых мастеров. Даже на Моне Лизе они есть. Но ей уже вряд ли помочь, а шинам можно.

Хорошие чернители кроме декоративной выполняют еще и защитную функцию, создавая на поверхности шины пленку, которая защищает резину от высыхания и растрескивания. Но выбирать для этого нужно составы на основе силикона. Такой есть, например, у ASTROhim, он долго держится на поверхности даже при ежедневной эксплуатации авто, а значит защитит покрышки и во время хранения.

Почему силикон?

Силиконовые чернители заполняют микротрещины, которые неизбежно появляются на шинах, а со временем разрастаются — тем более в неблагополучной среде (при эксплуатации на плохих дорогах, в южных или, напротив, северных регионах, под нагрузкой, при неправильном давлении). Применение чернителей простое: побрызгал из спрея или аэрозоля с расстояния 20–30 см, и все. На обработку комплекта колес уйдет несколько минут.

Применение чернителей простое: побрызгал из спрея или аэрозоля с расстояния 20–30 см, и все. На обработку комплекта колес уйдет несколько минут.

Конечно, чернитель не сделает шины вечными, но, возможно, на сезон, а то и на два срок их службы продлит.

Резиновые кракелюры: как не превратить шины в старую картинуСкоро вы смените летние шины на зимние (или уже успели?). А помните, как их правильно хранить? К главным правилам добавим один лайфхак, то есть хитрость, если вам больше нравится это слово.

Резиновые кракелюры: как не превратить шины в старую картинуКак не убить шины неправильным хранением — Российская газета

Как хранить автомобильные шины правильно? Многие водители вообще не задаются этим вопросом, между тем при ряде условий неправильно складирование покрышек может буквально убить их всего за несколько месяцев. Чтобы этого избежать, нужно следовать четким инструкциям.

Подготовьте шины к хранению

Помните о том, что, как только резина снята, ее нужно тщательно помыть и очистить от грязи.

Это требование важно вдвойне, если вы меняете резину после зимнего сезона, когда на поверхности покрышек сохраняются остатки зимних реагентов. Не ограничивайтесь промывкой боковин. Грязь в углублениях протектора не менее вредна для здоровья покрышек.

Также не будет лишним перед постановкой «на прикол» обработать весь комплект консервантом, который защитит покрышки от влияния внешней среды. При этом избегайте средств с содержанием растворителя как связующего и очищающего компонента. Предпочтение нужно отдать специализированному консерванту, он же кондиционер для шин. Такие смазки защищают резину от губительного воздействия ультрафиолета, влажности и других вредных факторов межсезонного хранения.

Храните на дисках

Идеальный вариант хранения сменной резины — в накаченном состоянии на колесных дисках. При такой схеме вы можете попросту поставить весь набор в гараже или на балконе вертикально.

Еще лучше — подвесить весь комплект к потолку или стенам на ремнях или, как вариант — на специальных трубах, которые крепятся к стене на кронштейнах. В любом случае вы получите практически идеальные, тепличные условия хранения для вашей резины, и заботиться нужно будет разве что о том, чтобы в гараже или на балконе была оптимальная температура.

В любом случае вы получите практически идеальные, тепличные условия хранения для вашей резины, и заботиться нужно будет разве что о том, чтобы в гараже или на балконе была оптимальная температура.

Храните при правильной температуре

Допустимо сезонное хранение шин в диапазоне — от 0°C до +35°С, но самым оптимальным режимом будет от +10 до +25 градусов, а влажность воздуха должна составлять не более 60%.

Кроме того, следует избегать воздействия ультрафиолета, попросту говоря — не допускать постоянного нахождения резины под лучами солнца. Чтобы исключить вредное воздействие ультрафиолета, стоит упаковать колеса в специальные пакеты из синтетики или ткани или как минимум накрыть комплект покрывалом и обеспечить стабильную температуру без перепадов.

Не завязывайте пакеты, чтобы обеспечить шинам вентиляцию. Кроме того, следите, чтобы от источника тепла и солнца было расстояние не менее 1,5 метров. Избегайте также утепленных гаражей (в том числе с обогревателями), равно как непрослушиваемых помещений.

Защитите от солнца и осадков

Если вы оставили сменный комплект резины под постоянным воздействием солнечных лучей, то совершили непростительную ошибку. Из-за влияния ультрафиолета со временем меняется структура резины, снижается ее эластичность и запускается процесс растрескивания структуры боковин.

Нужно оберегать покрышки также и от атмосферных осадков — дождя и снега. Если вы храните комплект на незастекленном балконе, как минимум следует накрыть покрышки водонепроницаемой тканью или картоном. Как максимум — защитить резину, обработав ее специальными силиконовыми составами, которые продаются в автомагазинах. На открытом воздухе допускается хранить шины не более 1 месяца.

Как хранить шины без дисков

Хранить шины без дисков лучше всего вертикально, на стеллажах. Максимально же высокие шансы навредить резине будут, если вы сложите все четыре колеса одно на другое в своеобразную пирамиду.

В этом случае колеса, которые окажутся снизу, будут испытывать повышенную нагрузку, и их форма после сезона хранения может измениться настолько, что при последующем шиномонтаже между боковиной и диском образуется просвет, через который будет подтравливать воздух.

Если все же вы вынуждены хранить колеса именно горизонтально, не формируйте «пирамиды» из более, чем двух колес, и время от времени меняйте колеса местами. Шины без дисков также не стоит подвешивать. В противном случае вы увеличиваете вероятность деформации покрышки. Если же другого варианта нет, следите, чтобы опора для подвешивания была не слишком тонкой и периодически переворачивайте колеса на 25-30 градусов.

Как правильно хранить шины: советы и инструкции

Большинство российских автомобилистов использует сезонные шины. Климатические условия на большей части нашей огромной страны таковы, что без двух комплектов резины не обойтись. Это необходимо для безопасного движения в любое время года.А правильно ли хранят автолюбители второй комплект шин, который ждет своего сезона? И как правильно хранить покрышки? Давайте разберемся.

Какие факторы влияют на долговечность шин?

Автомобильные шины имеют свойство стареть. Срок их годности не превышает пяти лет. И если хранить шины с нарушением условий, этот срок можно заметно сократить. На резину не должны попадать прямые солнечные лучи. Она не должна храниться рядом с нагревательными приборами, в очень сухих и жарких помещениях. При этом сильные морозы и высокая влажность также противопоказаны шинам, как и резкие перепады температур. Недопустимо воздействие на шины агрессивных к резине веществ: бензина, растворителя, моторного масла, различных химикатов. Нежелательно попадание на покрышки выхлопных газов. Очень важно, чтобы шины при хранении не подвергались длительной деформации.

И если хранить шины с нарушением условий, этот срок можно заметно сократить. На резину не должны попадать прямые солнечные лучи. Она не должна храниться рядом с нагревательными приборами, в очень сухих и жарких помещениях. При этом сильные морозы и высокая влажность также противопоказаны шинам, как и резкие перепады температур. Недопустимо воздействие на шины агрессивных к резине веществ: бензина, растворителя, моторного масла, различных химикатов. Нежелательно попадание на покрышки выхлопных газов. Очень важно, чтобы шины при хранении не подвергались длительной деформации.Что будет, если неправильно хранить шины?

Резина, из которой изготовлены покрышки под воздействием лучей солнца, высокой температуры, очень низкой влажности, а также сильных морозов и резких перепадов температур, стареет, «дубеет» и растрескивается. Такая шина теряет свои характеристики и о ее дальнейшей эксплуатации можно забыть. Прежде всего, это касается зимних шин, особенность которых — особо мягкий состав резиновой смеси. Если такая покрышка состарилась, ее важнейшие, зимние свойства резко снизятся.

Если такая покрышка состарилась, ее важнейшие, зимние свойства резко снизятся.Попадание на резину агрессивных веществ приводит к ее разрушению, вплоть до полного выхода из строя. Последствие хранения шин в деформированном состоянии — проблемы с их балансировкой и неравномерный износ протектора при движении.

Подготовка шин к хранению

Перед отправкой на хранение, шины необходимо подготовить: тщательно вымыть, очистить протектор от камней и другого мусора и обязательно высушить. Если колеса хранятся в сборе с дисками, также нужно очистить и вымыть диски. Распространенная ошибка — использование полиэтиленовых пакетов. В них хранить шины не рекомендуется. Как минимум нужно сделать отверстия для вентиляции, чтобы внутри пакета не скапливался конденсат. Лучше приобрести специальные дышащие чехлы. Перед отправкой на сезонное хранение покрышки можно обработать специальным защитным спреем.Как правильно хранить шины без дисков

Есть три метода складирования шин: сложив в стопку, поставив на ребро или подвесив. Как же правильно хранить резину без дисков? Только вертикально! Причем желательно поворачивать шины раз в месяц. В горизонтальном положении — стопкой, хранить покрышки без дисков не рекомендуется. Тем более нельзя их подвешивать. Это приведет к деформации шин.

Как же правильно хранить резину без дисков? Только вертикально! Причем желательно поворачивать шины раз в месяц. В горизонтальном положении — стопкой, хранить покрышки без дисков не рекомендуется. Тем более нельзя их подвешивать. Это приведет к деформации шин.Как правильно хранить шины на дисках

В этом случае правила хранения другие. Собранные колеса лучше хранить стопкой, но не более четырех штук. Хранить в вертикальном положении допустимо, но не желательно. А вот подвешивать смонтированные колеса как раз рекомендуется. Важно, чтобы в шинах поддерживалось рабочее давление.Где хранить резину

Конечно там, где условия позволяют обеспечить максимальную сохранность. Вопрос выбора места для хранения каждый владелец решает сам. Для сохранности шин — это очень важный выбор. Далее рассмотрим некоторые возможные варианты помещений для хранения. Но сначала напомним, что шины нельзя складировать на грязном, мокром или холодном полу. Лучший способ хранения — на стеллаже.

На балконе

Можно хранить шины на балконе? Конечно, если он застеклен, а еще лучше — утеплен. Холодный, продуваемый всеми ветрами, заливаемый дождем и засыпаемый снегом балкон — не самый лучший склад для покрышек. Обязательно укрывать шины от солнца, особенно летом.В гараже

Тот же случай, что и с балконом! Если гараж утеплен и хорошо вентилируется, то это далеко не худшее место для хранения шин. В простейшем металлическом боксе трудно соблюдать температурный режим. Летом — жара, зимой — мороз, в зимний и осенний период — высокая влажность. Такой гараж разве только от солнца сможет шины защитить. При хранении в гараже важно избегать контакта резины с агрессивными веществами, которые там хранятся.В подвале, кладовой в квартире

Если такое помещение теплое и сухое, то это оптимальное место для хранения покрышек. Конечно, в сыром подполе или в кладовке рядом с батареей отопления хранить шины не стоит.В шинном центре

Здесь ваши шины будут храниться в специально оборудованном помещении, где поддерживается оптимальная влажность и температура, на стеллажах, специально приспособленных для хранения покрышек.

Хранение шин на автомобиле

Иногда приходится хранить шины на… автомобиле. Когда машина не эксплуатируется зимой или если водитель по каким то причинам, долго не пользуется автомобилем. Оптимальный вариант — поднять машину на специальные подставки, сняв нагрузку с шин. Если это сделать невозможно, желательно поднять давление в шинах и время от времени перекатывать автомобиль, чтобы избежать деформации покрышек.Где нельзя хранить шины

Как мы уже говорили, недопустимо хранение шин на улице, под прямыми лучами солнца, в жарком или сыром помещении, рядом с нагревательными приборами. Запрещено хранить покрышки в общественных местах, как бы привлекательно они не выглядели: коридорах многоквартирных домов, на лестничных клетках, чердаках. Это мало того, что мешает соседям, так еще и правилам пожарной безопасности противоречит. Вряд ли стоит хранить резину в квартире, если нет отдельного помещения — кладовой

Вряд ли стоит хранить резину в квартире, если нет отдельного помещения — кладовойОсобенности хранения зимних и летних шин

Есть ли разница в правилах хранения зимних и летних шин? Принципиальных различий здесь нет. Зимние шины желательно более тщательно мыть. Ведь они загрязнены специальными противогололедными реагентами, которые негативно воздействуют на резину. Еще зимние покрышки следует особо тщательно укрывать от солнца и высокой температуры, чтобы замедлить старение резины и сохранить эксплуатационные характеристики шин.

Подведем итоги

Итак, шины перед хранением необходимо очистить, вымыть и высушить, обработать защитным составом. Хранить их нужно в сухом помещении без резких перепадов температур. Для складирования использовать полки или стеллажи. Важно защищать резину от воздействия солнечных лучей. Лучше использовать для хранения специальные чехлы, а не полиэтиленовые пакеты.

Если следовать нескольким основным советам и соблюдать правила хранения, то шины будут в отличном состоянии, сохранят эксплуатационные качества и автовладельцу не придется раньше времени тратиться на новый комплект покрышек.

Если следовать нескольким основным советам и соблюдать правила хранения, то шины будут в отличном состоянии, сохранят эксплуатационные качества и автовладельцу не придется раньше времени тратиться на новый комплект покрышек. Как лучше всего хранить шины в межсезонье?

На носу уже середина осени, а вместе с ней — сезонная переобувка шин. Где и как хранить снятые шины — каждый выбирает в зависимости от своего бюджета. Есть три варианта, где можно оставить резину до весны: на балконе, в гараже, у дилера, или в шинном центре. Разбираем, какой удобнее, выгоднее и безопаснее.

Готовим шины к хранению

Для начала поговорим о подготовке летних шин к зимовке. Снятые колёса необходимо помыть, обработать защитным составом, тщательно высушить и поместить на хранение. Если есть подозрение на прокол — ремонтируем повреждение.

Снимая резину с обода, пометьте направление вращения, расположение шин на машине и положение соска ниппеля. Перед хранением колёс в сборе снизьте давление до 1-1,5 бар.

Перед хранением колёс в сборе снизьте давление до 1-1,5 бар.

| Если вы решили воспользоваться услугами шиномонтажа — предварительно посетите ремзону в слякотную погоду и посмотрите, как работает персонал. Если снятые колёса отправляют в специальную мойку, после разбортировки сушат горячим воздухом, а затем упаковывают в пакеты — нам с таким сервисом по пути. | |

| Когда колёсный крепёж бросают в грязь на полу, колёса чистят металлической щёткой и постукиванием молотком по диску, грязные мокрые шины засовывают в старые пакеты — таких «мастеров» обходим стороной, даже если их «услуги» стоят совсем недорого. |

Правила хранения шин

Бытует мнение, что хранить шины без «дисков» нужно строго вертикально. В этом есть доля правды. Однако горизонтально лежащая на полке резина также чувствует себя нормально. А вот полиэтиленовые пакеты лучше развязать, чтобы от влажности не выросла плесень.

В этом есть доля правды. Однако горизонтально лежащая на полке резина также чувствует себя нормально. А вот полиэтиленовые пакеты лучше развязать, чтобы от влажности не выросла плесень.

Подвешивать покрышки на стену с помощью крючьев нежелательно, хотя ничего страшного в этом нет.

Как складировать колёса в сборе?

Здесь полёт фантазии безграничен:

- хранение в стопке — компактно,

- размещение на настенных кронштейнах — экономит место;

- в вертикальном положении вдоль прохода — распространенный вариант складирования.

Если кто-то скажет, что вертикально хранить колёса нельзя, поинтересуйтесь, почему они не становятся квадратными, будучи установленными на автомобиль, которым пользуются редко.

Где хранить резину?

Услуги хранения предлагают как дилерские станции, так и крупные шинные центры. Удовольствие это не бесплатное, поэтому по возможности убедитесь в соответствии условий хранения заявленной цене. Многие помнят скандал, когда именитая компания брала шины на хранение, маркировала их, и складывала в кучу на заднем дворе.

Многие помнят скандал, когда именитая компания брала шины на хранение, маркировала их, и складывала в кучу на заднем дворе.

- Оптимальное место для складирования колёс — тёплый гараж.

- Если его нет — попробуйте обратиться к начальнику склада на работе.

- Тоже не получилось — значит, везём «обувку» на дачу или тащим на балкон.

| Внимание! Постарайтесь обеспечить при хранении минимальную влажность (чтобы избежать коррозии «дисков» и корда, а также предотвратить появление плесени и грибка) и спрятать покрышки от солнечных лучей, чтобы резина раньше времени не потрескалась. Но сильно пугаться солнца не стоит — уезжая в командировку летом, мы спокойно оставляем авто на открытой парковке аэропорта, и с колёсами ничего не случается. |

Создавать «тепличные условия» излишне, но аккуратность не помешает: бросать дорогостоящие детали в сыром подвале точно не стоит.

Каждые 2 месяца колеса можно не переворачивать, как того рекомендуют некоторые сайты. Главное — не заваливать их тяжелым скарбом.

Уделив должное внимание зимнему хранению колёс, весной вы будете вознаграждены удовольствием от бесшумных и красивых летних шин, устанавливая на автомобиль чистую и ухоженную резину.

Эксперт Topdetal.ru Илья И.

Срок годности при хранении резины | Прецизионная полимерная инженерия

Добро пожаловать в Инженерный центр

Новичок в хабе?

Получите доступ ко всему эксклюзивному контенту и преимуществам наших участников, используя форму ниже

Эластомеры подвержены износу из-за старения. Скорость ухудшения зависит от ряда факторов: —

- Температура хранить между 15-25 ° C (59-77 ° F) и вдали от прямых источников тепла

- Свет избегать воздействия прямых солнечных лучей, искусственного света или ультрафиолета

- Влажность рекомендуется ниже <65%

- Озон Не размещайте рядом с электродвигателями или высоковольтным электрооборудованием

- Химические среды избегать контакта с любыми жидкостями или парами

- Деформация Следует избегать растяжения, изгиба и скручивания.Не вешайте, не складывайте и не сворачивайте

Присоединяйтесь к нашему списку рассылки

- Новые продукты и материалы

- Консультации отраслевого эксперта

- Примеры из практики

- Ближайшие выставки и события

Все эластомерные детали, производимые PPE, имеют четкую маркировку с датой отверждения на упаковке.

При правильных условиях детали можно хранить в течение периода времени, указанного в столбце «Начальное хранение» ниже. По истечении этого времени детали необходимо визуально осмотреть на предмет остаточной деформации, механических повреждений, трещин, затвердевания или липкости (размягчения).Если какие-либо из них будут обнаружены, детали следует выбросить.

Если детали находятся в удовлетворительном состоянии, необходимо провести дальнейшие испытания, чтобы убедиться, что их рабочие характеристики не изменились. Затем детали можно хранить в течение «длительного периода хранения» до того, как потребуются дальнейшие проверки и испытания.

Посетите страницу «Эластомерные материалы от A до Z», чтобы получить более подробную информацию о каждом типе материала.

| Life Group | ASTM | Тип материала | Начальное хранилище | Расширенное хранилище | |||||

| Группа A | NR | Натуральный каучук | 5 лет | 2 года | |||||

| IR | Полиизопропен | ||||||||

| BR | Полибутадиен | ||||||||

| SBR | Стирол-бутадиен | ||||||||

| AU | Полиуретан | ||||||||

| EU | Полиуретан | | ACM | Акрил | 7 лет | 3 года | |||

| ECO | Эпихлоргидрин | ||||||||

| CR | Неопрен | ||||||||

| HNBR | Гидрофенированный нитрил | IIR-нитрил | 75IIR | ||||||

| Нитрил | |||||||||

| Группа C / X | CSM | Хлорсульфон Полиэтилен | 10 лет | 5 лет | |||||

| EPDM | Этилен пропилен | ||||||||

| FFKM | Перфторуглерод | ||||||||

| HPE | Высокоэффективный эластомер (Kimura ® ) | ||||||||

| VMQ | Силикон | ||||||||

| FVMQ | Фторсиликон | 2072||||||||

| Немецкий | Натуркаучук |

| Английский | Натуральный каучук (NR) |

| Французский | Каучук натуральный |

| Испанский | Caucho натуральный |

| Номер CN / HS * | 4001 и далее. |

(* Комбинированная номенклатура / Гармонизированная система ЕС)

Описание продукта

Каучук — собирательный термин для высокомолекулярных веществ природного или синтетического происхождения (натуральный каучук или синтетический каучук).

Натуральный каучук (сокращенно NR) в основном состоит из полиизопрена и собирается из молочно-белого латекса ряда видов растений, произрастающих в тропиках, прежде всего из семейства молочайных (Euphorbiaceae).Каучуковое дерево (Hevea brasiliensis) приобрело большое коммерческое значение. Это дерево произрастает в регионе Амазонки и в настоящее время культивируется практически во всех тропических регионах Южной Америки, Африки и Азии. 90% мирового производства натурального каучука производится из каучукового дерева.

В коре делается диагональный разрез, позволяющий латексу выделяться. Латекс имеет примерно следующий состав:

| Составляющие | В процентах |

| Вода | 55… 70 |

| Резина | 30… 40 |

| Смолы | 1.5… 2 |

| Белок | 1,5… 3 |

| Ясень | 0,5… 1 |

| Сахар | 1… 2 |

Латекс, богатый каучуком, можно консервировать путем добавления аммиака и для специальных целей его можно транспортировать в страны, в которых он перерабатывается, в виде концентрата латекса в жидкой форме. Это делается в бочках или в танк-контейнерах. Гораздо чаще собранный латекс фильтруют, разбавляют его водой, а затем заставляют его коагулировать, используя такие вещества, как уксусная кислота или муравьиная кислота, или с помощью электрофореза.Это отделяет необработанный натуральный каучук от воды, образуя твердую массу (коагулят), которую затем обрабатывают. Коагуляция также может происходить в форме самокоагуляции на панели для отвода (кружево дерева) и сборных чашках (отходы скорлупы и комки чашек). Такой коагулянт имеет более высокую степень загрязнения и, следовательно, используется в марках натурального каучука, которые имеют менее строгие требования в отношении загрязнения.

Различают следующие виды натурального каучука:

| Блины | |

| Бледный креп каучук — один из самых качественных крепов.Коагуляция этого высококачественного натурального каучука достигается гидросульфитом натрия (NaHSO 3 ). Чистый сгусток промывают и измельчают. Таким образом получаются листы толщиной от 1,2 до 1,5 мм и шириной 24 см. В процессе промывки из коагулята удаляется значительное количество компонентов сыворотки, которые могут вызвать гниение. Листы сушат в сушильных камерах от 2,5 до 4 дней при 37 ° C или сушат на воздухе в течение 5-10 дней на сушильных полах. Избыточные температуры приводят к появлению пятен на листах обесцвечивания в результате окисления.Листы упаковываются в тюки и продаются как «тонкий светлый креп». Креп 10 мм из Шри-Ланки продается как «толстый светлый креп». |

| л. | ||

| Различают два разных типа листов: | ||

| ADS (листы воздушной сушки) Простыни, высушенные на воздухе, встречаются реже. По внешнему виду они похожи на RSS (ребристые дымчатые листы), но более прозрачны, так как производятся в помещениях, свободных от табачного дыма. | ||

| RSS (ребристые дымчатые листы) (см. Рисунок 1) Свежий латекс разбавляют до содержания каучука 15-16% и коагулируют в резервуарах для коагуляции с использованием муравьиной кислоты или уксусной кислоты. Комки сгустка образуются после того, как кислота подействует в течение 3-4 часов. После фрезерования и промывки получаются листы толщиной от 2,5 до 3,5 мм, шириной 24 см и длиной 90 или 135 см. Последний стан — это тисненый стан, который придает листам ребристую структуру.Поскольку эти резиновые листы моются не так интенсивно, как крепы, они содержат более высокую долю компонентов сыворотки, которые вызывают появление плесени и гниения. По этой причине листы проходят дополнительный процесс консервации, в ходе которого их коптят в коптильнях. Листы вывешиваются в коптильнях и сушатся в течение недели при температуре до 60 ° C. Дым от сжигания древесины гевеи (каучукового дерева) и других органических материалов, таких как кокосовая шелуха, сохраняет листы. Специфический запах этих листов вызван материалами, из которых производится дым.Листы спрессовываются в тюки и обертываются защитными листами. Поверхность защищена от окисления путем нанесения раствора для покрытия тюков и талька. Рисунок 1: Производство ребристых копченых листов | ||

| Технически заданный натуральный каучук (TSR) — Стандартный каучук | |||||||||

| TSR делятся на несколько классов, которые изложены в технических спецификациях, разработанных ISO, и производятся с использованием новых технологий обработки.В зависимости от качества TSR используются различные формы коагулята: латекс, коагулированный естественным путем в сборных чашках (комки чашек), резиновые листы или латекс, коагулированный с добавлением кислоты. Для создания TSR используются разные методы, например: процессы Heveacrumb или Dynat. В процессе Heveacrumb каучуковый коагулят пропускается через крепирующие валки, настроенные на скорость трения, и задействованные силы сдвига разрывают сгусток на мелкие кусочки. Этот процесс описывается как крошение. В процессе Dynat в основном используются куски чашки.После естественной или кислотной коагуляции каучук гранулируется с помощью резака с вращающимся ножом. После гранулирования крошку промывают и сушат при повышенной температуре до 140ºС. Затем крошки прессуют в блоки по 33 1/3 кг, заворачивают в полиэтиленовую пленку (высококачественные полиэтиленовые пакеты) и расфасовывают в деревянные или стальные сундуки. [69] Преимущества технически заданных каучуков по сравнению с обычными листовыми и креповыми каучуками следующие:

|

| Консервированные концентраты латекса | |

| Аммиак добавляется в латекс, чтобы он оставался жидким, и его концентрируют путем взбивания или центрифугирования. Полученный концентрат можно транспортировать в жидком виде. В зависимости от количества добавленного аммиака различают латекс с высоким содержанием аммиака (HA) с 0,60-0,80% аммиака и латекс с низким содержанием аммиака (LA) с 0.20 — аммиак 0,29%. |

Латекс можно перерабатывать для производства других резиновых изделий:

| Обезжиренная резина | |

| Обезжиренный каучук производится из обезжиренного латекса. Обезжиренный латекс производится как побочный продукт при приготовлении концентрата латекса. Его содержание в сухом каучуке составляет всего от 3 до 7%. Однако он также имеет очень низкое содержание грязи. Коагуляция обезжиренного латекса может быть спонтанной или обработкой кислотой.Важно поддерживать как можно более низкое содержание аммиака. Дальнейшая обработка такая же, как и для копченого листа. [69] |

| Резиновый порошок | |

| Чтобы снизить транспортные расходы, латекс можно превратить в тонкий резиновый порошок вместо того, чтобы транспортировать его в виде концентратов латекса. Это делается путем распыления латекса и его сушки горячим воздухом. Эта форма резины может храниться в течение длительного времени и отличается особой эластичностью. |

Качество / Срок хранения

| л. | |

| Ребристые дымчатые листы классифицируются на основе визуальной оценки (RSS IX, RSS 1, RSS 2, RSS 3, RSS 4 и RSS 5). Марки были описаны в Зеленой книге, опубликованной Международной конференцией по качеству и упаковке резины. Перед сортировкой листы разделяются и проверяются. Окисленные пятна или полосы, непрочные, нагретые, недокуренные, перегоревшие, непрозрачные и обгоревшие листы недопустимы. RSS IX — высший сорт. Резина должна быть предоставлена производителем в отличном качестве сушки. Резина должна быть сухой, чистой, прочной, прочной и равномерно прокуренной, без пятен, пятен, ржавчины, пузырей, песка, грязной упаковки и любых других посторонних предметов. Упаковка должна быть чистой. Маленькие пузыри с булавочной головкой, если они разбросаны, не будут иметь препятствий. Остальные классы RSS 1 — RSS 5 представляют собой последовательное снятие этих требований. Недостаточно отвержденная резина показывает пятна, которые не были достаточно высушены во время копчения или сушки. |

Старение натурального каучука

Процессы старения резины, особенно в результате атмосферных условий, могут начаться еще на этапе транспортировки и отрицательно повлиять на качество резины: воздействие кислорода, тепла и света являются основными причинами симптомов старения, а ведущими являются процессы окисления. к образованию гидроксидов. Они, в свою очередь, реагируют либо расщеплением молекул, либо установлением новых поперечных связей. Результат — размягчение или затвердевание: окисленная резина.

Отвердение натурального каучука при транспортировке и хранении можно предотвратить путем добавления химических веществ (гидрохлорида гидроиламина) для достижения постоянной вязкости. [69]

Рекомендуемая продолжительность хранения для натурального каучука [72]

| Первоначальное хранение | 5 лет |

| Расширенное хранилище | 2 года |

Рекомендуемая температура хранения для натурального каучука [73]

| Оптимальная температура хранения | 15-30 ° С |

Хранение концентратов латекса [71]

| Макс.продолжительность хранения | 6-12 месяцев |

| Температура хранения и транспортировки | 5-35 ° С |

Использование по назначению

Натуральный каучук может применяться в самых разных областях по всему миру. Уникальное сочетание свойств натурального каучука невозможно полностью воспроизвести синтетически. Однако каждое отдельное свойство можно улучшить с помощью (синтетического каучука).

Обработка натурального каучука для изготовления резиновых изделий

Натуральный каучук смешивается с различными добавками, предназначенными для придания конечному продукту требуемых свойств, форм и затем вулканизируется (см. Рисунок 3).

Рисунок 3: Схема, показывающая переработку резины [70]

Мастикация — это предварительная стадия обработки резины-сырца. Этот процесс включает использование специального механического оборудования и добавок (например, ароматических меркаптанов — серосодержащих соединений) при низких температурах для измельчения молекул каучука на более мелкие единицы. Это улучшает пластичность и снижает вязкость.

После жевания каучук смешивают с наполнителями, пластификаторами и химическими веществами для каучука до образования однородной массы в мельницах или закрытых месильных машинах.

Последующий конечный продукт предварительно формуют прессованием, литьем под давлением или каландрированием. Например, пресс-формовочные машины используются для производства автомобильных шин, подошв и каблуков для обуви и пробок. Например, тонкие бесшовные резиновые изделия производятся методом окунания.

На заключительном этапе обработки формованная резиновая смесь вулканизируется. Самая важная среда вулканизации — это сера, которую добавляют в резиновую смесь перед ее нагреванием.

Шинная промышленность является крупнейшим в мире потребителем натурального каучука.Шины для автомобилей, велосипедов и самолетов, а также многие другие виды резиновых изделий, такие как уплотнения, шланги, приводные ремни, напольные покрытия, конвейерные ленты, формованные изделия, поролон, пропиточные вещества и медицинское оборудование, изготавливаются из натурального каучука.

Фигуры

(Щелкните отдельные рисунки, чтобы увеличить их.)

Рисунок 4 | Рисунок 5 |

Страны происхождения

| Европа | |

| Африка | Кот-д’Ивуар, Гана, Камерун, Либерия, Нигерия, другие прибрежные страны Западной Африки |

| Азия | Китай, Индия, Индонезия, Камбоджа, Малайзия, Филиппины, Шри-Ланка, Таиланд, Вьетнам |

| Америка | Бразилия |

| Австралия |

В этой таблице представлены только некоторые из наиболее важных стран происхождения, и ее не следует рассматривать как исчерпывающую.

Юго-Восточная Азия производит около 80% мирового натурального каучука. Остальная часть делится между Юго-Западной Азией, Африкой и Латинской Америкой.

Вернуться к началу

Упаковка

| Блины | |||

| Светлый креп-каучук либо упакован в двухслойный мешок (полиэтиленовая пленка внутри, бумага снаружи), либо тюки завернуты в полиэтиленовую пленку и упакованы в деревянные ящики.Более толстые блины также можно упаковать в мешковину. Вся поверхность тюка должна быть покрыта достаточным количеством талька, чтобы волокна не прилипали к резине. | |||

| л. | |||

Резиновые листы складываются в тюки (например, 60 см x 60 см и 100-113 кг на тюк), сжимаются и упаковываются в защитные листы. На поверхность наносится защитное покрытие и тальк для защиты от окисления и предотвращения прилипания листов друг к другу.Они образуют фон для нанесения трафаретов отгрузочных знаков. Тюки транспортируются в ящиках или навалом в контейнерах (см. Рисунок 6). Обезжиренную резину нельзя использовать в качестве защитных листов.

Листы также можно просто сложить и упаковать в полиэтиленовые пакеты в виде тюков по 35 кг. 36 тюков вместе образуют грузовую единицу массой 1260 кг на поддон. Они объединяются в термоусадочную пленку или полиэтиленовую пленку. Также можно использовать металлические ящики. | |||

| Технически заданный натуральный каучук (TSR) — Стандартный каучук | |||

TSR индивидуально завернуты в полиэтиленовую пленку и укладываются на поддоны. Они объединяются в термоусадочную пленку или кожух из пластиковой пленки, а также прикрепляются к поддону пластиковой лентой (см. Рисунок 7). Маркировочная полоса должна быть прикреплена к каждой грузовой единице.

В качестве альтернативы, TSR можно упаковать в деревянные или стальные ящики и закрепить на поддонах (см. Рисунок 3). Ящики объединяются в блоки, прикрепляясь к поддону стальными ремнями.

TSR обычно упаковываются в тюки по 33 1/3 кг. Обычно на поддон загружается 36 тюков. | |||

| Концентрат латексный | |||

| Концентраты латексные фасуются в цистерны, бочки и малогабаритные емкости.Вместимость ствола обычно составляет 205 кг. [69] | |||

Когда используются деревянные упаковочные контейнеры или материалы для крепления груза, при определенных обстоятельствах может потребоваться соблюдение карантинных правил страны назначения (правила ввоза упаковочных контейнеров из цельной древесины — стандарт IPPC) и фитосанитарный сертификат может быть приложен к товаросопроводительным документам. Информацию можно получить в фитосанитарных органах заинтересованных стран.

Вернуться к началу

Транспорт

Обозначения

Генеральные грузы | Наливные грузы (латексные концентраты) | Пожарная опасность (легковоспламеняющиеся твердые вещества) Класс 4.1 Код IMDG (касается резинового лома и остатков) |

Транспортные средства

Судно, автомобильный, железнодорожный

Контейнерный транспорт

Стандартные контейнеры должны использоваться при соблюдении лимитов по влагосодержанию товаров и упаковки.Идеальные условия могут быть обеспечены изолированными контейнерами или открытыми контейнерами в хорошо вентилируемых нижних трюмах (защита от солнечного излучения и колебаний температуры).

Контейнеры-цистерны для резины в жидком виде.

Обработка груза

Запрещается обрабатывать груз, если идет дождь или снег.

Фактор укладки

Требования к складскому пространству

Для морских перевозок натуральный каучук предпочтительно укладывать под палубой. Трюмы / контейнеры должны быть сухими, чистыми и беспыльными.Не храните рядом с источниками тепла.

Сегрегация

Волокнистый трос, сетки из тонкого волокна или маркировка используются для целей сегрегации.

Крепление груза

Из-за его значительной чувствительности к ударам и давлению упаковки с этим грузом должны быть закреплены таким образом, чтобы не допустить их повреждения друг друга. Пространства между упаковками или поддонами должны быть заполнены, чтобы не допустить соскальзывания или опрокидывания. Выбрав правильный размер упаковки или грузовую единицу (модуль площади или несколько модулей площади), трюмы могут быть плотно загружены (без мест).

Вернуться к началу

Факторы риска и предотвращение потерь

RF Температура

Натуральный каучук требует определенной температуры, влажности / влажности и, возможно, условий вентиляции (SC VI) (климатические условия хранения).

| Срок | Диапазон температур | Источник |

| Оптимальный температурный диапазон движения | 5-25 ° С | [1] |

| Оптимальная температура движения | 20 ° С | [1] |

Температура выше 30 ° C и воздействие солнечного света даже в течение нескольких часов приводят к активации вызывающих гниение бактерий, особенно в сочетании с влагой и белками.Кроме того, поощряется окисление и связанный с ним молекулярный распад, а на резине появляются мягкие пятна, липкость и она деформируется (окисленная резина).

Если пункт назначения находится в более холодном климате, тюки застревают в результате падения температуры, что затрудняет разгрузку контейнера или транспортного средства. На рисунках 9 и 10 показаны типичные температурные условия во время рейса из Сингапура в Европу. При этом самые высокие температуры зафиксированы в Аденском заливе и в Красном море.Так как нельзя превышать температуру 30 ° C (критическая температура движения), контейнеры по возможности следует размещать под палубой. Оптимальная температура движения для резины — 20 ° C. Температура 25 ° C должна поддерживаться практически постоянно в течение длительного периода. Это значение было зарегистрировано как верхний предел температуры перемещения на рисунках 6 и 7.

Рисунок 9 | Рисунок 10 |

Резина начинает плавиться прибл.180 ° С.

Нижний предел составляет 5–6 ° C, так как существует опасность затвердевания в результате кристаллизации. Это может вызвать трудности при разгрузке контейнера или транспортного средства, поскольку застрявшие тюки порвутся.

Латексные концентраты также следует защищать от экстремальных температур во время транспортировки и хранения. Если бочки подвергаются воздействию прямых солнечных лучей в тропическом и субтропическом климате, высокие температуры могут привести к снижению качества.

При температуре ниже 4 ° C концентраты латекса имеют тенденцию коагулировать, что является необратимым процессом.Это приводит к трудностям при разгрузке, повреждению и дополнительным расходам. [74]

Вернуться к началу

RF Влажность / влажность

Натуральный каучук требует определенной температуры, влажности / влажности и, возможно, условий вентиляции (SC VI) (климатические условия хранения).

Содержание воды в каучуке составляет 1,08%, поэтому из-за низкого содержания воды каучук относится к классу влагосодержания 1 (WCC 1) (классы влагосодержания).

Необходимо строго избегать попадания влаги из-за дождя, морской воды или конденсата, так как это может привести к гниению, плесени, пятнам плесени и обесцвечиванию.Резина, которая намокла и впитала слишком много влаги, называется отбеленной резиной.

Натуральный каучук не гигроскопичен. Плохая теплопроводность резины может привести к конденсации на поверхности капиллярной воды, что, в свою очередь, приводит к образованию плесени и гниению.

Поскольку в середине грузового блока могут появиться пятна плесени и грибка, невозможно обнаружить повреждение при приемке партии груза. Это можно обнаружить только при разгрузке контейнера или транспортного средства.

Повреждение от влаги сопровождается неприятным или резким запахом.

В любом случае повреждения всегда должен задаваться вопрос о том, была ли резина влажной с самого начала, то есть было ли это случайным повреждением, за которое несет ответственность производитель, или повреждение произошло во время транспортировки, поскольку в результате дождя, конденсата или морской воды (в случае загрузки на палубу негерметичных контейнеров). Микробиологический анализ продукта, описанный профессором Штанчевым (см. Влагостойкость натурального каучука — только на немецком языке), можно использовать для определения времени появления влаги.Учитываются три аспекта:

| Наблюдение за стадиями роста плесени | |

| Температурные требования формы | |

| Потребность микроорганизмов в кислороде |

Вернуться к началу

RF Ventilation

Натуральный каучук требует определенной температуры, влажности / влажности и, возможно, условий вентиляции (SC VI) (климатические условия хранения).

Если резина сухая для транспортировки или контейнер сухая, вентиляция не требуется.

Вернуться к началу

РФ Биотическая активность

Натуральный каучук проявляет биотическую активность 3-го порядка.

Относится к классу товаров, в которых процессы дыхания приостановлены, но при этом продолжаются биохимические, микробные и другие процессы разложения.

Вернуться к началу

RF Gases

Химическое разложение и выделение газа во время обработки приводят к образованию полостей на резиновых листах или внутри них (пузырей и пузырей).Внутренние поверхности пузырей часто липкие, тогда как пузыри сухие и нелипкие.

Вернуться к началу

RF Самонагревание / самовозгорание

Курение должно быть запрещено при загрузке контейнеров и на складах, поскольку натуральный каучук легко воспламеняется из-за высокого содержания углеводородов. При горении натуральный каучук выделяет значительное количество тепла (до 1200 ° C) и дыма. Выделяется большое количество газообразных продуктов и несгоревших твердых частиц в виде густого черного дыма, что затрудняет доступ к очагу пожара.При горении резины образуются разбрызгивающиеся горящие капли смолы, которые могут вызвать распространение огня.

Лом и остатки натурального каучука относятся к классу 4.1 МКМПОГ (легковоспламеняющиеся твердые вещества).

В случае опасности возгорания пожарный персонал должен надеть автоматический дыхательный аппарат и защитную одежду.

Пена, CO 2 , сухие химикаты или распыленная вода могут использоваться для тушения пожара. [72]

Вернуться к началу

RF Odor

Тюки резины источают сильный запах резины, который в случае повреждения может стать проникающим запахом.

| Активное поведение | Неприятный запах, поэтому не храните рядом с продуктами питания, предметами полулюкса и кормами для животных. Кислый и неприятный запах: это происходит из-за гниения резины. |

| Пассивное поведение | Не чувствителен к запаху. |

Вернуться к началу

RF Загрязнение

| Активное поведение | Нет. |

| Пассивное поведение | Резина очень чувствительна к загрязнениям. Термопластические свойства резины означают, что инородные тела поглощаются путем проникновения или прилипания. Осколки застревают в резиновых тюках. Это касается и резины, упакованной в тонкие фанерные ящики. Они могут расколоться даже при низких нагрузках, поэтому их еще называют «грязной упаковкой». В зависимости от степени проникновения загрязнения его можно удалить путем пилинга. Склады и контейнеры должны содержаться в абсолютной чистоте от любых загрязнений, таких как трава, осколки труб, бумага, текстильные отходы, графит, уголь, рудная пыль, цемент, медная крошка с катодных медных пластин, сера, сульфат меди и марганец. остатки разрушают резину. Это может вызвать образование отверстий, например, при производстве резиновых перчаток. |

Вернуться к началу

RF Механические воздействия

Резину следует укладывать таким образом, чтобы избежать риска защемления.

Хрупкие деревянные ящики могут расколоться даже при нормальной нагрузке. Отверстия в резине, образованные осколками дерева, могут отрицательно повлиять на стоимость.

Прочная резина: Резина, устойчивая к деформации, т. Е. К растяжению и сжатию. Слабая резина: ребристые дымчатые листы, которые легко рвутся или отделяются при резком натяжении.

Вернуться к началу

RF Токсичность / опасность для здоровья

Этот фактор риска не оказывает существенного влияния на транспортировку этого продукта.

Вернуться к началу

RF Усадка / недостача / кража

Рекомендуется контролировать погрузку и разгрузку.

Вернуться к началу

РФ Заражение насекомыми / болезни

При использовании деревянных упаковочных контейнеров или материалов для крепления груза, при определенных обстоятельствах может потребоваться соблюдение карантинных правил страны назначения (Правила импорта для упаковочной тары из массива дерева — стандарт IPPC) и фитосанитарный сертификат может быть приложен к транспортным документам.Информацию можно получить в фитосанитарных органах заинтересованных стран.

Вернуться к началу

Безопасное хранение резиновых изделий — уплотнения, прокладки, уплотнительные кольца

В следующих рекомендациях указаны наиболее подходящие условия для хранения эластомерных изделий, как отдельных, так и композитных.

1. Температура

Температура хранения не должна превышать 50 ° C. Низкие температуры не причиняют постоянного вреда, если с резиновыми изделиями обращаться осторожно и не деформировать.Перед использованием предметы, снятые с низких температур, следует нагреть примерно до 30 ° C.

2. Влажность

Оптимальная влажность составляет около 65% при отсутствии сквозняков.

3. Свет

Важна защита от прямых солнечных лучей и сильного искусственного света с высоким содержанием ультрафиолета. Если они не упакованы в непрозрачные контейнеры, рекомендуется закрывать окна красными или оранжевыми сетками или покрытиями.

4. Кислород и озон

Эластомерные изделия по возможности должны быть защищены от циркуляции воздуха.Поскольку озон особенно вреден для резины, в складских помещениях не должно быть оборудования, которое может вызвать электрические искры или разряд. Для изделий из вулканизированной резины следует использовать упаковку, хранение в герметичных контейнерах или другие подходящие средства.

5. Деформация

По возможности, резиновые изделия следует хранить в расслабленном состоянии, без напряжения или сжатия. Если положить предмет на горизонтальную поверхность и избежать подвешивания или раздавливания, он не будет растягиваться и деформация сведена к минимуму.

6. Контакт с жидкими и полутвердыми материалами

Следует избегать контакта с жидкостями и полутвердыми материалами, особенно с растворителями, такими как масла или консистентные смазки, если они не упакованы производителем.

7. Контакт с металлами

Металлы, такие как марганец, железо и медь, или медные сплавы, могут оказывать вредное воздействие на резину. Слой бумаги, полиэтилена или целлофана разделит их.

8. Контакт с неметаллами

Следует избегать контакта с другими каучуками или креозотами.

9. Ротация запасов

Эластомеры следует хранить в течение как можно более короткого периода времени, и следует практиковать строгую ротацию запасов.

10. Очистка

Органические растворители, такие как трихлорэтилен, четыреххлористый углерод и нефть, являются наиболее вредными агентами. Мыло, вода и метилированный спирт наименее вредны, и все части перед использованием следует просушить при комнатной температуре.

11. Срок годности

В таблице показан срок хранения компонентов уплотнения, изготовленных из наиболее распространенных материалов, в идеальных условиях.Хранение в менее чем идеальных условиях сократит срок службы.

| Базовый полимер Дизайн ISO | Первичный срок хранения | Продление срока хранения после повторной проверки |

|---|---|---|

| Фторуглерод (FKM) Этиленпропилен (EPDM) | 10 | 5 |

| 7 | 3 | |

| TPU-AU | 5 | 2 |

| Технические термопласты: Ацеталь (POM) / Полиамид (PA) Стеклонаполненный нейлон (PA ) / PTFE Полифениленсульфид (PPS) | Без ограничений | — |

| Инженерные термореактивные пластмассы: T560 несущая полоса | Без ограничений | — |

Перед установкой после хранения необходимо тщательно проверить следующее:

а. Механическое повреждение

б. Остаточная деформация

c. Трещины или растрескивание поверхности

d. Липкость или смягчение / упрочнение поверхности

Тонкие компоненты (менее 1,6 мм {1/16 дюйма}), как правило, подвержены более сильному воздействию.

Появление «налета» относительно неважно, за исключением некоторых нетоксичных применений.

Руководство по деградации резины и ее причинам, вызывающим ухудшение

Каучук — чрезвычайно полезный и податливый материал.Однако, как и для большинства материалов, разложение резины со временем будет происходить из-за общих факторов окружающей среды, таких как тепло, свет и озон. Естественно, это может ухудшить работу критически важных резиновых деталей, таких как уплотнения и уплотнительные кольца, и может привести к отказу машины. Читайте дальше, чтобы узнать больше о типичных причинах порчи резины и практических способах предотвращения порчи резины.

Что такое износ резины?

Большинство эластомеров со временем разрушаются, и наиболее частыми причинами ухудшения качества резины являются воздействие света, кислорода (озона) и тепла.Молекулярные изменения, вызванные этими условиями окружающей среды, могут значительно повлиять на механические свойства и, следовательно, на срок службы резиновых изделий, таких как уплотнения и уплотнительные кольца.

Окислительное и термическое старение резины ускоряется напряжением и химически активными газами, такими как озон, что приводит к растрескиванию, обугливанию и обесцвечиванию. Однако добавление антиоксидантов, УФ-стабилизаторов и антиозонатов может замедлить или предотвратить эти типы проблем.

Окислительная деградация каучука может вызвать его затвердевание или размягчение, в зависимости от структуры эластомера.Отверждение более распространено, потому что свободные радикалы, образующиеся под действием тепла, кислорода и света, объединяются с образованием новых поперечных связей, что снижает гибкость резины.

Как портится резина?

Как мы кратко коснулись выше, двумя основными формами разрушения резины являются: затвердевание (или охрупчивание) и размягчение. С молекулярной точки зрения эти химические процессы известны как «упрочнение цепи» и «разрыв цепи» соответственно. Химический состав полимера будет определять, какой тип ухудшения в конечном итоге произойдет.

Например, полимерный полибутадиен и его сополимерные производные, такие как стирол-бутадиен-стирол (SBS) и нитрильный каучук (NBR), разрабатываются с использованием процесса, называемого сшиванием, который включает соединение полимерных цепей вместе в одну единую молекула. Свободные радикалы, образующиеся под действием тепла, кислорода и света, объединяются с образованием новых поперечных связей, что снижает гибкость и приводит к затвердеванию. Это цепная закалка.

Натуральный каучук (полиизопрен) и другие полимеры изопрена, с другой стороны, подвержены разрыву цепи.Эти типы каучука разрабатываются с использованием полимеризации, которая влечет за собой связывание нескольких идентичных молекул — или мономеров — с образованием полимера. По существу, их основная полимерная цепь склонна к разложению, что является актом разрыва цепи и приводит к размягчению резинового материала.

Некоторые другие полимеры, такие как EPDM, могут подвергаться сшивке и разрыву цепи. Однако реакции сшивания имеют тенденцию преобладать, что приводит к большей вероятности затвердевания с течением времени.

Как остановить порчу резины

Еще до производства резинового изделия можно использовать метод компьютерного моделирования, известный как анализ методом конечных элементов (FEA), для прогнозирования реакции резинового материала на условия напряженно-деформированного состояния.Анализ напряжений методом FEA показывает, будет ли предложенная конструкция функционировать в соответствии со спецификациями конструкции до изготовления пресс-формы. Это может помочь предотвратить износ резины в долгосрочной перспективе и обеспечить значительную экономию средств.

После доставки резиновых изделий их, как правило, следует хранить в холодных, темных, сухих и бескислородных условиях, чтобы замедлить эффекты разложения резины. Не бойтесь, если у вас есть резиновые детали, особенно резиновые уплотнения, которые начинают проявлять признаки износа.Повреждение или атмосферные воздействия не обязательно должны означать конец срока службы резинового уплотнения или изделия, замена которых может быть дорогостоящей, а иногда и сложной.

При правильных методах восстановления резины и достаточном уровне ухода и обслуживания резиновые уплотнения и некоторые полимерные изделия часто можно вывести из строя и восстановить их работоспособность. Следуйте этим простым и практичным инструкциям, чтобы остановить разрушение резины и вернуть вашим резиновым уплотнениям былую красоту.

- Шаг 1. Подготовка — Удалите весь мусор и детрит с резинового предмета, который вы собираетесь восстановить.

- Шаг 2: Очистка — Сотрите излишки грязи, чтобы предотвратить будущий износ, затем дайте полностью высохнуть.

- Шаг 3. Состояние — Нанесите соответствующий кондиционер для резины (проверьте информацию о продукте).

- Шаг 4: Полироль — Отшлифуйте поврежденные участки резины напильником или наждачной бумагой и повторно нанесите кондиционер.

Для получения более подробной информации прочтите наше руководство по восстановлению поврежденных или изношенных уплотнений. Для получения дополнительной информации о выборе подходящего резинового материала для вашего продукта и предотвращении деградации резины, пожалуйста, свяжитесь с Martin’s Rubber сегодня по телефону +44 (0) 23 8022 6330 или по электронной почте [email protected].

Как производится резина для промышленного использования

Процесс производства резины

Производство резины — это многоступенчатый процесс, который начинается с производства каучукового дерева или нефтехимии и заканчивается получением широкого диапазона конечных продуктов.Резиновые штампы, обувь, резинки, гидрокостюмы для серферов, шланги и множество промышленных товаров — все это сделано из резины.

Каучук перерабатывался людьми еще с 1600 г. до н.э., когда первые культуры коренных народов Мезоамерики производили стабилизированный каучук для контейнеров, гидроизоляции и мячей для отдыха.

Процесс затвердевания резины — вулканизация — был заново открыт Чарльзом Гудиером в 1839 году, когда он случайно уронил натуральный каучук на горячую плиту, где он затвердел и стабилизировался в процессе «варки».”

Сегодня существует такой спрос на каучук, что большая часть его синтетическая, а не натуральный каучук, который получают из каучуковых деревьев. Процесс создания этих двух типов сильно различается, но оба они производят некоторые из важных объектов для современной промышленности.

Типы резины

Процесс изготовления резины зависит от типа резины, о которой вы говорите. Метод изготовления натурального каучука полностью отличается от метода изготовления синтетического каучука.Натуральный каучук начинается с латекса каучукового дерева, а синтетический каучук начинается с основы нефтехимии.

Один вид каучукового дерева в основном отвечает за большую часть существующего сегодня натурального каучука, произрастающего в Южной Америке и распространенного на плантациях Юго-Восточной Азии. Разные каучуковые деревья производят разный состав резины.

Как производится натуральный каучук

Когда толкатели отрывают кору каучукового дерева, они повреждают протоки растений.При этом высвобождается латекс, вещество молочно-белого цвета. Оттуда латекс стекает по канавкам в большие чашки, где они собираются резиновыми толкателями и отправляются на переработку в известную нам резину.

Как латекс превращается в натуральный каучук?

Технически переработка резины начинается с момента сбора урожая, когда сборщики забирают латексный сок с каучуковых деревьев.

Затем латекс фильтруют и упаковывают в бочки, а затем отправляют на изготовление листов.Для этого в латекс добавляют кислоту, в результате чего материал становится комковатым. Эту комковатую жидкость можно свернуть в листы на мельнице, которая удаляет воду для сушки и копчения.

Затем следует предварительная вулканизация, при которой латексные листы обрабатываются химическими веществами и медленно нагреваются.

Когда латекс готов для изготовления копченых листов резины, компании добавляют в латекс кислоту. Это вызывает комкование материала. Затем скомканная жидкость раскатывается в листы на мельнице.Вода удаляется, и листы можно сушить и коптить.

Наконец, латекс подвергается предвулканизации. Превулканизация включает в себя химическую обработку и бережное нагревание при низких температурах. При дальнейшем нагревании материал превращается в затвердевшую черную резину, с которой все мы так хорошо знакомы.

Что такое синтетический каучук?

Производство синтетического каучука начинается с использования нефтехимических продуктов на химических предприятиях, включая неопрен (полихлоропрен) и эмульсионный бутадиен-стирольный каучук (E-SBR), синтетический каучук, из которого состоит большинство автомобильных шин.

Производство синтетического каучука начинается с нефти, угля или других углеводородов, которые очищаются для получения нафты. Затем нафта объединяется с природным газом для получения мономеров, таких как бутадиен, стирол, изопрен, хлоропрен, этилен или пропилен.

Затем вещество полимеризуется с использованием катализатора и технологического пара. В результате цепочки полимеров образуют каучук, который при необходимости можно вулканизировать.

Сравнение свойств натурального каучука и синтетического каучука

Синтетические каучуки доступны во многих формах благодаря широкому спектру применения на промышленном рынке.Несколько примеров включают стирол-бутадиеновый каучук, полибутадиеновый каучук и полиизопреновый каучук.

Поскольку синтетический каучук используется по-разному, его свойства варьируются от формы к форме. Но в целом есть несколько явных различий между натуральным и синтетическим каучуком, которые важно отметить.

Свойства натурального каучука

Натуральный каучук устойчив к износу от сколов и разрывов благодаря своей высокой прочности на разрыв. Однако более вероятны повреждения от тепла, света и озона.Его липкие свойства, особенно по отношению к стальному корду, делают его обычным для автомобильных шин.

Синтетический каучук

Синтетический каучук более устойчив к истиранию, чем натуральный каучук. Устойчивость к жирам и маслам также делает его популярным выбором для работы в агрессивных средах.

Синтетический каучук также обладает высокой устойчивостью к нагреванию и времени — многие разновидности синтетического каучука даже являются огнестойкими. Это делает его обычным выбором для электрической изоляции. Синтетический каучук также эластичен даже при относительно низких температурах.

Синтетический каучук сегодня более широко используется из-за его доступности и простоты производства, а также в особых случаях, когда требуется его устойчивость к экстремальным температурам и коррозии.

Чтобы проверить свойства натурального или синтетического каучука в различных средах и ситуациях, обратитесь в ACE Products and Consulting.

Использование синтетического каучука

Различные типы синтетического каучука используются для изготовления различных резиновых изделий в зависимости от уникальных свойств разновидности.

Полихлоропрен (CR):

- Чехлы для ноутбуков

- Прокладки

- Ремни автомобильных вентиляторов

- Шланги

Стирол-бутадиен (SBR):

- Автобусные шины

- Авиационные шины

- Конвейерные ленты

- Подошвы

Этилен-пропилен-диеновый мономер (EPDM):

- Коллекторы солнечные панели

- Вибраторы механические

- Электроизоляция

- Радиаторы

Акрилонитрилбутадиен (NBR):

- Лабораторные перчатки

- Манжеты сальники

- Синтетическая кожа

- Ремни клиновые

- Кольца уплотнительные

Полисилоксан (SI):

- Покрытия

- Герметики

- Формы (в стоматологии и др.)

Существует бесчисленное множество других областей применения различных синтетических каучуков, от жевательной резинки и спортивных товаров до ремней и молдингов.

Натуральный каучук обычно используется для производства автомобильных шин с высокими эксплуатационными характеристиками, требующих отличной прочности на разрыв даже при высоких температурах, вызванных трением. Шины для самолетов, шины для тяжелых грузовиков и даже шины для сложных гоночных автомобилей часто изготавливаются из натурального каучука.

Что такое силиконовая резина?

Силиконовый каучук, как и резина, является эластомером.Чтобы отличить их друг от друга, необходимо взглянуть на атомную структуру двух веществ. Основа силикона состоит из кремния и кислорода, в то время как у большинства каучуков скелет состоит из углерод-углеродных связей.

Силикон обычно не реагирует, стабилен и устойчив к экстремальным условиям окружающей среды. По сравнению с резиной силикон более устойчив к нагреванию, химическим веществам и озону.

Силиконовая резина использует

Желаемые свойства силикона и вулканизированного силиконового каучука делают его обычным для широкого спектра продуктов.

Силиконовый каучук используется в изоляторах, автомобилях, кулинарии, выпечке и хранении пищевых продуктов, в одежде, особенно в спортивной, и обуви. Силиконовый каучук также часто встречается в электронике, медицинских устройствах и в силиконовых герметиках для домашнего ремонта.

Услуги по тестированию резины от ACE Products and Consulting

Готовы проверить пределы возможностей вашего натурального или синтетического каучука? Усовершенствованная аккредитованная лаборатория ACE по стандарту ISO / IEC 17025 и эксперты по испытанию резины всегда готовы помочь.

Расскажите нам о своих задачах и целях сегодня — мы готовы приступить к работе!

Обработка каучука — обзор

1 Введение

Химическая промышленность играет важную роль в развитии страны, предлагая широкий спектр продуктов и используя сырье, полученное из нефти и природного газа, соли, масла и жиров , биомасса и энергия из угля, природного газа и небольшой процент из возобновляемых источников энергии. Хотя производство органических химикатов первоначально началось с угля и спирта из ферментационной промышленности, позже из-за доступности нефти и природного газа доминировали на сцене, и теперь более 90% органических химикатов производится из нефти и природного газа.Однако рост стоимости нефти и природного газа и постоянное уменьшение запасов побудили химическую промышленность использовать альтернативные виды сырья, такие как уголь, биомасса, метан угольных пластов, сланцевый газ и песчаная нефть, в качестве альтернативного источника топлива и химического сырья.

Однако научные и инженерные интересы не всегда совпадали, и поэтому поддержание партнерских отношений между химиками и инженерами с упором на промышленные процессы и производство органических химикатов является возможностью для обеих дисциплин, которые могут создать настоящий симбиоз.Этот тип сотрудничества вызван желанием промышленных предприятий получить доступ к химическому и инженерному опыту, необходимому для разработки новых технологий на переднем крае технологических инноваций. Как с химической точки зрения, так и с инженерной точки зрения, симбиотические отношения представляют собой прекрасную возможность применить концепции научных и инженерных исследований для решения проблем, которые приносят пользу множеству процессов.

Кроме того, общий термин промышленная органическая химия включает тысячи химикатов и сотни процессов.Как правило, набор строительных блоков (исходное сырье) объединяется в серию стадий реакции для получения как промежуточных, так и конечных продуктов. Более того, органические химические вещества, особенно нефтехимия, играют незаменимую роль в современном мире. Они являются важными ингредиентами пластмасс, синтетических волокон, каучука, удобрений и химических полупродуктов, которые превращаются в широкий спектр промышленных продуктов. Они являются основными строительными блоками важных материалов, поддерживающих отрасли здравоохранения, питания, транспорта и связи.Органические вещества также сделали возможным создание многих важных специальных предметов, таких как защитная одежда и материалы, используемые для исследования космоса. Первичные органические химические строительные блоки (получаемые в основном при переработке нефти) — с использованием бензола, толуола и изомеров ксилола в качестве примеров (рис. 3.1) — являются ключевым подмножеством вторичных строительных блоков большого объема и набором третичных строительных блоков большого объема. блоки, которые участвуют в различных типах реакций и большом количестве процессов, используемых при производстве органических химикатов.

Рис. 3.1. Избранные примеры (бензол, толуол и ксилолы) органических химических строительных блоков.

Сектор промышленной органической химии производит органические химические вещества (химические вещества, содержащие углерод), которые используются в качестве промежуточных или конечных продуктов. Промышленная органическая химия использует сырье, получаемое из нефти и природного газа (около 90%) и из регенерированного конденсата каменноугольной смолы, образующегося при производстве кокса (около 10%). Химическая промышленность производит сырье и промежуточные продукты, а также широкий спектр готовой продукции для промышленности, бизнеса и индивидуальных потребителей.Важные классы химических веществ, производимых предприятиями органической химической промышленности, включают: (1) нециклические органические химические вещества, такие как уксусная, хлоруксусная, адипиновая, муравьиная, щавелевая кислоты и их соли металлов, хлораль, формальдегид и метиламин; (2) растворители, такие как амиловый, бутиловый и этиловый спирты; метанол; амил, бутил и этилацетаты; этиловый эфир, простой эфир этиленгликоля и простой эфир диэтиленгликоля; ацетон, сероуглерод и хлорированные растворители, такие как четыреххлористый углерод, тетрахлорэтилен и трихлорэтилен; (3) многоатомные спирты, такие как этиленгликоль, сорбит, пентаэритрит и синтетический глицерин; (4) синтетические отдушки и ароматизирующие вещества, такие как кумарин, метилсалицилат, сахарин, цитраль, цитронеллаль, синтетический гераниол, ионон, терпинеол и синтетический ванилин; (5) химикаты для обработки резины, такие как ускорители и антиоксиданты, как циклические, так и ациклические; (6) пластификаторы, как циклические, так и ациклические, такие как сложные эфиры фосфорной кислоты, фталевый ангидрид, адипиновая кислота, лауриновая кислота, олеиновая кислота, себациновая кислота и стеариновая кислота; (7) синтетические дубильные вещества, такие как конденсаты сульфоновой кислоты; и (8) сложные эфиры и амины многоатомных спиртов, жирных и других кислот.

Относительно небольшое количество предприятий по производству органических химикатов представляют собой заводы, производящие один продукт (или однопроцессный процесс), и многие технологические подразделения спроектированы так, чтобы быть гибкими (с опциями), так что уровни производства сопутствующих продуктов (или побочных продуктов) могут варьироваться в широких пределах диапазоны. Такая гибкость требуется для учета изменений свойств чистоты сырья, которые могут изменить производительность и используемые процессы даже на краткосрочной (менее года) основе. Кроме того, побочные продукты процесса также являются ценными продуктами для продажи, и стоимость этих побочных продуктов может изменить экономику процесса.

Типичный процесс химического синтеза включает объединение нескольких исходных материалов в серии единичных операций — нефтеперерабатывающая промышленность — лучший пример интеграции серии единичных процессов для производства желаемых продуктов (Speight, 2014a, 2016). Это не всегда так в индустрии органических химикатов, где первая операция обычно представляет собой химическую реакцию для получения продукта или промежуточного продукта, который приводит к желаемому химическому веществу. Кроме того, существует некоторая дифференциация между производимыми химическими веществами: химические продукты, как правило, синтезируются в реакторах непрерывного действия, в то время как специальные химические вещества обычно производятся в реакторах периодического действия.Многие, но не все реакции (1) протекают при высоких температурах, (2) включают металлические катализаторы и (3) включают один или два дополнительных компонента реакции. Выход органического химического вещества будет / может определять количество, тип и побочные продукты, включая газообразные выбросы. Производство многих органических специальных химикатов часто требует серии из двух или более стадий реакции, и после завершения реакции желаемый продукт должен быть отделен от побочных продуктов с помощью операции второй установки. На стадии разделения можно использовать ряд методов разделения, таких как отстаивание, дистилляция или охлаждение, и для конечного продукта может потребоваться дополнительная обработка (например, с помощью распылительной сушки или гранулирования) для производства товарного продукта.Используемая технология разделения зависит от многих факторов, включая фазы разделяемых веществ, количество компонентов в смеси и важность извлечения побочных продуктов. Многочисленные методы, такие как дистилляция, экстракция, фильтрация и отстаивание, могут использоваться по отдельности или в комбинации для выполнения разделения.

Наконец, регулирующие законы, касающиеся вредных выбросов, образующихся при производстве органических химикатов, являются важной движущей силой, формирующей отрасль.Чтобы свести к минимуму вредное воздействие загрязнителей химической промышленности, производителей регулируют многочисленные местные, государственные и федеральные законы. Например, федеральный Закон о чрезвычайном планировании и праве на информацию требует от многих производителей предоставлять подробные данные о любых выбросах в Агентство по охране окружающей среды США (US EPA). Аналогичным образом, Закон о предотвращении загрязнения требует, чтобы те же компании сообщали о своей деятельности по удалению отходов и сокращению загрязнения. Другие федеральные нормативные акты, влияющие на производителей, включают Закон о безопасной питьевой воде, Закон о чистом воздухе с поправками и другие законы, ограничивающие использование опасных отходов.Помимо юридических ограничений, Агентство по охране окружающей среды США и Ассоциация производителей химикатов (CMA) спонсируют успешные программы добровольного сокращения загрязнения, которые поощряют экологическую уязвимость. Агентство по охране окружающей среды США продолжало следить за отраслью, и в свете того, что в настоящее время уделяется большое внимание химической безопасности и контролю за загрязнением, вполне вероятно, что правила будут и дальше добавляться и изменяться.

Существуют также добровольные программы, в которых компании-члены работают с общественностью для решения таких вопросов, как химическая безопасность.Механизм этих программ включает комбинацию сбора информации от общественности о различных проблемах, которые решаются, и сообщение о ходе работы общественности. Несмотря на то, что ужесточение федеральных и государственных нормативных требований представляет собой постоянную проблему для участников химической промышленности, положительные признаки указывают на то, что отрасль органической химии успешно устраняет эти препятствия. В целом химической промышленности удалось сократить различные выбросы отходов, которые фигурируют в Реестре выбросов токсичных веществ.

Предыдущая глава (глава 2) познакомила читателя с разнообразными, но фундаментальными аспектами органической химии. Однако органическая химия в том виде, в каком она практикуется на промышленной стадии, не так проста и / или прямолинейна. Промышленная органическая химия является чрезвычайно всеобъемлющей и практичной дисциплиной, и, хотя работа в ней приносит пользу от понимания фундаментальной науки о органической химии, все же существует потребность в получении ценных знаний о химической технологии. Основы органической химии предоставляют, но другие химические вещества, используемые и производимые в промышленных процессах, представляют собой значительную (но ценную) проблему для (1) понимания процессов, (2) параметров процесса, (3) свойств исходного сырья, (4) ) свойства продуктов, (5) свойства побочных продуктов и (6) влияние этих различных химикатов на окружающую среду.Эти эффекты трудно понять только на основе лабораторных химических исследований, и именно по этой причине данная глава включена в книгу.

Таким образом, в этой главе рассматриваются основы органической химии с промышленной точки зрения и представлены различные процессы, которые используются на регулярной (почти повседневной) основе. Это даст читателю возможность понять необходимые связи между лабораторной органической химией и химией промышленных процессов, что является необходимым и растущим явлением в химическом сообществе.Эти химический и инженерный секторы промышленности давно поддерживают тесные связи, поскольку химия указывает путь к синтетическим путям, а инженерия указывает путь, с помощью которого эти пути могут быть реализованы в коммерческих масштабах.

Хранение углеводов в древесине и коре каучуковых деревьев, подверженных разному уровню потребности в углероде, вызванной выпуском латекса | Физиология деревьев

Аннотация

Когда текущий уровень углеводов, производимых фотосинтезом, недостаточен для удовлетворения потребности в углероде для поддержания, роста или метаболизма, деревья используют запасенные углеводы.На каучуковых деревьях ( Hevea brasiliensis Muell. Arg.), Однако, предыдущее исследование (Silpi U., A. Lacointe, P. Kasemsap, S. Thanisawanyangkura, P. Chantuma, E. Gohet, N. Musigamart, A. Clement, T. Améglio и P. Thaler.2007. Запасы углеводов в качестве конкурирующего поглотителя: данные по простукиванию каучукового дерева. Tree Physiol. 27: 881–889) показали, что дополнительный сток, созданный в результате постукивания латекса, не приводит к уменьшению, но в увеличении накопления неструктурных углеводов (NSC) в стволе древесины.В этом исследовании была дополнительно изучена реакция хранения НСК на выделение латекса, чтобы лучше понять компромисс между регенерацией латекса, биомассой и хранением. Три системы отбора были сравнены с неиспользованным контролем за 2 года. Растворимые сахара и крахмал анализировали в коре и древесине с обеих сторон ствола на расстоянии от 50 до 200 см от земли. Результаты подтвердили за 2 года, что на обработанных деревьях хранится больше NSC, в основном крахмала, чем в необработанном контроле. Более того, альтернативная система выпуска с двойной резкой, которая давала более высокий выход латекса, чем традиционные системы, привела к еще более высоким концентрациям NSC.У всех обработанных деревьев увеличение хранения произошло вместе с уменьшением радиального роста ствола. Это было интерпретировано как сдвиг в распределении углерода в сторону создания резервов за счет роста, чтобы покрыть повышенный риск, вызванный простукиванием (повторное ранение и потеря углерода в латексе). В коре крахмала было меньше, чем в древесине, тогда как для растворимых сахаров — наоборот. Полученный NSC был вдвое ниже и менее изменчив в коре, чем в древесине. Хотя регенерация латекса происходит в коре, изменения, связанные с выпуском латекса, были более заметны в древесине, чем в коре.Исходя из сезонной динамики и различий между двумя сторонами ствола в ответ на постукивание, мы пришли к выводу, что крахмал в древесине ведет себя как долгосрочный резервный отсек на всем уровне ствола, тогда как крахмал в коре является локальным буфером. Растворимые сахара в древесине и коре действовали как промежуточный, готовый к использованию отсек. Наконец, динамика запасов углеводов является важным параметром для оценки долгосрочной работы латексных систем выпуска.

Введение