Отработанные нефтяные масла, как один из наиболее опасных источников загрязнения природной среды.

10.09.2012

В настоящее время, загрязнение окружающей среды нефтью и продуктами её переработки, является одной из проблем для охраны природной среды.

Отработанные нефтепродукты являются легковоспламеняющейся смесью циклических углеводородов (в большей степени нафтенового ряда) у которой плотность 0,905г/см3 и молекулярная масса 300… 500, температура вспышки не опускается ниже 100°С, а температура застывания не поднимается выше -10°С (зависимость от состава). Отработанные нефтепродукты по токсичности можно отнести к 4 классу опасности, однако все вопросы о токсичности нефти и нефтепродуктов еще не совсем разработаны. Всё это объясняется их непростым, совокупным химическим составом и различиями в химических свойствах. Установлено, что наиболее токсичны углеводороды, у которых температура кипения колеблется от 150 до 280°С. Некоторые фракции нефтепродуктов, имеют четко выраженное канцерогенное действие. Острое отравление большего количества видов рыб, в основном наступает при большом содержании эмульгированных нефтепродуктов 16-97мг/л. Токсичность растворимых в воде нефтепродуктов тоже зависит от химического состава. Состоящие из многих компонентов фракции, вызывают острое отравление водных гидробионтов, в концентрациях 25-29мг/л и подострое отравление 15-19мг/л. При содержании в этих фракциях нафтеновых кислот не более 65%, смерть рыб наступала в концентрациях 0,03-0,1 мг/л. Рыбохозяйственные ПДК нефтепродуктов в пресноводных водоемах 0,001 мг/л, в морской воде 0,05 мг/л. Предельно допустимое содержание паров углеводородов отработанных нефтепродуктов в воздухе зоны для работы – 300мг/м3.

Пожароопасность отходов, в которых содержатся нефтепродукты, обуславливается:

1. способностью к поддержанию горения;

2. самостоятельным воспламенение и возгорание.

Самостоятельное воспламенение – это процесс, при котором нефтепродукты воспламеняются без какого-либо контакта с открытым огнем. Температурой самостоятельного воспламенения называется та температура, при которой нефтепродукты могут воспламениться без побочного источника открытого огня. Температура самостоятельного воспламенения минеральных масел равна 315°С, топливного бензина – 510°С, керосина – 435°С, дизельного топлива – 336°С. Эта температура зависит от нескольких факторов: 1.от фракционного состав;2. от химического состава. Чем тяжелее нефтепродукты по групповому составу, тем ниже температура их самовоспламенения.

Самостоятельное возгорание – самопроизвольное горение горючих субстанций в результате повышенного процесса окисления. Окисление – это процесс, при котором происходит соединение горючего вещества с кислородом воздуха. Появление ржавчины на металле, состояние гниения органических веществ, горение – всё это процесс окисления. Процесс окисления, который является результатом самовозгорания, зависит от большого количества факторов, основным из которых является скорость окисления. С увеличением этой скорости также увеличивается величина выделившегося тепла; если же процесс окисления медленный, то количество выделяемого тепла будет небольшим. При этом, та часть выделившегося тепла, которая больше, будет рассеиваться в окружающей среде, а меньшая, соответственно, будет расходоваться на самонагревание субстанции и увеличение времени процесса окисления. Хотелось бы заметить, что скорость окисления в большей степени зависит от температуры горючего вещества и температуры окружающей среды. Увеличение температуры горючего вещества на каждые 10°С повышает скорость окисления в два раза.

Нефтепродукты, а особенно смазочные вещества, вступая в реакцию с кислородом воздуха, в самом начале окисляются медленно, при этом выделившееся в процессе окисления тепло начинает вызывать увеличение температуры. С повышением температуры, процедура окисления ускоряется и, как следствие, происходит большее выделение тепла. Этот процесс будет продолжаться до тех пор, пока величина температуры не возрастет настолько, что промасленные хлопчатобумажные изделия (ветошь, тряпки, промасленная спецодежда и т.д.) и другие подобные им материалы, начнут обугливаться, а затем последует воспламенение и горение.

Наиболее склонны к процессу окисления смазочные масла. Важно очень осторожно обращаться с любыми промасленными материалами, какими бы смазочными маслами они не были смочены. Так, если 4…5 кг хлопчатобумажных тряпок смочить 250… 300г олифы при температуре равной 25°С, то через 2 часа их температура увеличится до 58…60°С, через 3 часа – до 187… 190°С, а через 4 часа температура уже будет равна 300°С и эта ветошь либо тряпки загорятся без внешнего постороннего источника огня. Безопасные на первый взгляд, любые промасленные материалы, заброшенные в угол либо забытые и оставленные без присмотра, могут легко воспламениться, и явиться следствием пожара без посторонних источников огня.

Отработанные нефтяные масла считаются одним из наиболее серьёзных источников загрязнения природной среды — почвы, источников воды и грунтовых вод. Огромный экологический урон наносит слив отработанных масел в грунт и водоёмы.

Зарубежные исследователи пришли к выводу, что при транспортировке, добыче и переработке, аварийные сбросы и потеря нефти по объемам ниже, чем при сливе отработанных нефтепродуктов.

Сдать отработанное масло на переработку — это единственно правильный способ утилизации, поскольку он является экологичным и не нарушает экосистему. Вторсырье очищают на специальном оборудовании. Полученное масло практически не отличается по характеристикам от первоначального. Ввиду высокой стоимости оборудования для переработки, выгоднее продать отработанное масло компаниям, которые специализируются на очистке. Компания «Нектон Сиа» предоставляет такую услугу. Таким образом, обеспечивается забота об экологии и появляется возможность заработать. Как правило, специалисты компании по переработке масла самостоятельно откачивают его из резервуара и вывозят с территории заказчика. В каждом случае покупка отработанного масла должна иметь гарантию безопасной транспортировки. Стоимость продукта зависит от разных факторов: типа отработанного масла, общего состояния, наличия механических примесей и пр.

Печи на отработанном масле | ТС Груп Энергия

Промышленные печи на отработанном маслеПечи на отработанном масле приобрели популярность по нескольким причинам — это появление синтетических масел, которые проще сжигать, чем более старые масла без присадок, и возможность приобретения “отработки” — масла, слитого с двигателя и трансмиссии, загрязненного частицами металла. Поскольку это непригодное вещество требует переработки, вывоза и хранения, предприятиям проще избавиться от него как можно быстрее, чтобы не вступать в конфликт с экологическим законодательством.

Купить отработку у тех, кто занимается изготовлением из нее печного топлива, невозможно — это лицензированные предприниматели и фирмы, которые не станут продавать сырье вместо собственного продукта. Но приобрести отработанное масло в автосервисе возможно по очень невысоким ценам.

Если вы сами руководите автосервисом, то есть имеете доступ к отработке в больших количествах, то пустить ее в оборот можно достаточно просто — использовать в качестве топлива. Но для этого потребуется печь с определенными параметрами, в которой отработка не просто сгорит, а выгорит полностью, даст высокую температуру и не будет признана проверяющими источником вредного выброса.

Для этого нужно изготовить печь, способную полностью выжечь все компоненты отработанного масла. Это не так просто, если учесть его сложный состав и некоторые тонкости процесса горения таких продуктов. В частности, следует создать конструкцию, которая позволит окислам азота, крайне вредным соединениям, не выходить в атмосферу, а принимать участие в процессе сжигания прочих компонентов топлива.

При таком течении событий окислы азота обратятся в воду, углекислый газ и азот, то есть, менее опасные с экологической точки зрения вещества. А сгорание отработки в печи окажется практически полным, что очень важно — ее придется меньше чистить при получении большого количества тепла.

Печь на отработке — преимущества и недостатки

Что следует учесть при изготовлении печи на отработке, каковы главные принципы, сложности и преимущества такого решения?

Преимущества

- Печь работает на дешевом и доступном топливе.

- Эффективность сгорания достаточно высока, чтобы получить высокую температуру корпуса печи, а, значит, высокую теплоотдачу в пределах примерно 500 — 700 градусов.

- Конструкция печи позволяет собрать ее из стали при помощи сварочного аппарата, что при наличии опыта и материала вовсе не сложно.

- Горение в такой печи поддерживается самостоятельно — таковы физические принципы ее работы. Регулировать горение можно за счет ограничения подачи топлива простой дроссельной заслонкой.

Недостатки

Вспомним о сложностях и недостатках.

- Высокая температура корпуса печи требует выделения для нее особого места, очищенного от всего горючего как минимум на полметра от устройства.

- При обогреве такой печью тепло распространяется неравномерно, проще сказать, что вблизи очень жарко, вдали — холодно.

- Печь на отработке масла работает по принципу излучения, а не нагрева воздуха.

- Всегда сохраняется вероятность закипания топлива в камере предварительного разогрева, а при определенных условиях — выброса кипящего топлива из корпуса.

- Печь очень активно поглощает кислород в помещении.

- В конструкции следует учитывать высокую температуру в дымоходе, значит, в местах контакта с кровлей необходимо создать защитный слой из негорючего тугоплавкого материала. Дымоход в самом простом варианте может быть только вертикальным — о причинах мы напишем ниже.

- Возможны претензии пожарных, если печь установлена в сервисе или мастерской.

Можно ли сбалансировать преимущества и недостатки конструкции или найти экономичную, эффективную и безопасную альтернативу самодельной отопительной печи на отработанном масле? Можно, по крайней мере, нивелировать некоторые недостатки конструкции и в полной мере использовать весь ее потенциал.

Как работает печь на отработанном масле

Принцип работы печки на отработке масла — сжигание маслянистой жидкости поэтапно для полного сгорания всех ее компонентов. При использовании отработки с синтетическими присадками вместо чистого ректификата нефти это становится возможным. Все трансмиссионные и моторные масла сейчас содержат синтетические присадки, облегчающие нашу задачу.

Почему разговор идет о двух этапах? — масло состоит из легких и тяжелых компонентов, которые горят (окисляются с выделением тепла) при разных температурах. Им необходимо разное количество кислорода, разная температура и разделение на участки, где будут проходить специфические процессы. Получить эффект полного сгорания можно можно за счет разделения вещества на фракции уже в процессе горения.

Пиролиз имеет свойство сохранять стабильность, поддерживать сам себя, и мы можем получить процесс, который упрощенно описывается примерно так:

— разогретое предварительно топливо загорается в нижней части камеры сгорания печи на отработанном масле, легкие вещества горят, создавая первичную температуру и тягу для испарения более тяжелых фракций;

— в средней части камеры сгорания происходит нагрев тяжелых компонентов до температуры горения и максимальный приток кислорода снаружи;

— горячая пиролизная смесь поступает в верхнюю часть печи, где проходит процесс “дожигания” разложившегося на пары и газы топлива с разложением окислов азота и активной отдачей тепла;

— продукты горения уходят в дымоход, тепло отдается помещению в виде излучения.

Особенности горения топлива в печах на отработке

Почему в такой печи, работающей на отработанном масле, возможно использование только вертикального дымохода? Зачем создавать среднюю часть печи в виде вертикальной трубы с отверстиями для притока кислорода? Дело в том, что хорошую тягу и полное сгорание всех компонентов можно получить только при разогреве всей смеси. Если пары станут пролетать по камере сгорания с большой скоростью, то не останется времени именно на этот разогрев, и смысл

Но если применить знание законов физики, то можно добиться снижения скорости тяжелых компонентов, дать им время на разогрев — за счет возникающей в вертикальной части камеры сгорания силы Кориолиса. Она является следствием вращения Земли вокруг своей оси, а действие ее выражается в том, что в вертикальной трубе жидкости и газы закручиваются спиралью. Благодаря этому закручиванию газовые компоненты перемешиваются, задерживаются в области горения на время, достаточное для полного разогрева и сгорания строить такое сооружение пропадет.

Получить такой эффект можно разными способами, но в простейшем варианте можно добиться определенного соотношения высоты и диаметра вертикальной части камеры сгорания и дымохода, если не нарушать строго рассчитанные размеры. При нарушении возникнет эффект неполного сгорания, на трубе начнет оседать сажа и копоть, повалит черный дым, и часть газов начнет прорываться в помещение через отверстия для притока кислорода.

После прогрева газов в камере сгорания и насыщения смеси кислородом начинается фаза дожигания, которая происходит в верхней части печи. Там может быть либо своеобразное расширение с перегородкой, либо воронка определенной формы — в них должен произойти скачок температуры, после которого кислород отдаст часть несгоревших веществ окислам азота. На этом этапе дожигания и совершается обращение опасных и вредных компонентов в углекислоту, водяные пары и азот.

Как усовершенствовать печку на отработанном масле

Что можно усовершенствовать в этой конструкции, чтобы добиться большей функциональности и избавиться от ограничений?

- Можно добиться увеличения тепловой мощности печи, работающей на отработанном масле, чтобы часть лучистой энергии преобразовать в нагрев воздуха, получить конвекционную схему для более равномерного прогрева.

- Можно обойти требование строить только вертикальный дымоход — в таком случае мы можем использовать горизонтальные участки для большей отдачи тепла помещению и снижения опасности от разогрева кровли. Так удобнее вывести дымоход в стену, что гораздо проще, чем, прокладывать его через крышу.

- Можно создать систему равномерной подачи топлива в нижнюю часть камеры сгорания, чтобы добавлять отработку не слишком часто, не контролировать постоянно ее количество в камере подогрева.

Получить два первых оптимизирующих эффекта можно, используя силу движения воздуха, наддув, но с определенными ограничениями. Дело в том, что подача воздуха в камеру сгорания снизу бесполезна. Она приведет только к потере температурного баланса и потере эффекта перемешивания от силы Кориолиса, то есть, сведет к нулю все преимущества пиролизного процесса.

Делать какие-либо вьюшки и лючки для поддува в печи на отработке просто бесполезно и даже опасно — они могут дать эффект выброса пламени, топлива или струи горящего газа наружу. В отличие от дровяной печи, эта система балансирует сама себя и на этапе горения-дожигания не нуждается в принудительном притоке воздуха. Ей достаточно отверстий в вертикальной части камеры сгорания.

На этапе выброса газов можно помочь печи — установить вентилятор в дымоходе, чтобы проталкивать продукты горения по горизонтальной трубе, компенсируя потерю тяги от ее прокладки. Фактически это означает, что вентилятор будет “дуть вслед газам”, создавая избыточное давление для их выталкивания в сторону выхода из трубы.

Способы создания наддува — инжектор и эжектор

Существует два варианта создания такого устройства.

- Первый подход предполагает установку в “колене” дымохода вентилятора постоянного действия, который будет поддерживать тягу и выгонять газы. При его выключении отработанные газы начнут возвращаться в помещение, а эффективность работы печи на отработанном масле резко снизится. Можно между дымоходом и вентилятором установить клапан в виде простой “хлопушки”, который будет легко приподниматься от потока воздуха, создаваемого вентилятором, и столь же легко захлопываться при его выключении. Вариант не слишком удобен именно по причине необходимости постоянно поддерживать тягу вентилятором. Использовать можно компьютерный, вытяжной кухонный или небольшой промышленный вентилятор, создающий устойчивый поток воздуха для эжекторного наддува.

- Второй подход несколько сложнее в исполнении, он хорош в случаях, когда часть дымохода проложена с некоторым наклоном. В колено дымохода вводится тонкая трубка, а через нее периодически подается сжатый воздух, мгновенно увеличивающий тягу. При использовании этой системы — инжекторной — можно резко увеличивать эффективность горения топлива с одновременным снижением его потребления. В результате будет возможно за короткое время сильно разогреть печь, а потом перевести ее в более “спокойный режим”.

Использование наддува целиком зависит от возможностей хозяина печи и особенностей места ее размещения. В любом случае, отопительные печи на отработанном масле подходят для гаражей и мини-мастерских, но требуют соблюдения правил пожарной безопасности — удаления от корпуса предметов, расчистки пространства и контроля за температурой.

Нельзя забывать, что погасить такую печь до полного выгорания топлива в принципе невозможно. Пламя будет поддерживать само себя в виде ленивого язычка, который мгновенно разгорится при получении новой порции масла.

Отбор тепла от печи на отработке

Отбор тепла от корпуса печи можно организовать двумя способами:

— установкой на некотором расстоянии вентилятора, который будет постоянно дуть на корпус, прогоняя мимо него воздух для равномерного распределения. Обычный бытовой вентилятор не сможет критически понизить температуру в камере сгорания и не станет причиной прекращения дожигания топлива. При этом комфорта в помещении будет больше, но стоит обратить внимание вот на что — вентилятор может частично выдувать газы через отверстия в вертикальной части камеры сгорания. Это довольно рискованно для находящихся в помещении;

— оборудованием на корпусе печи змеевика с постоянно протекающей водой — своего рода водогрейного контура. Его можно заменить водогрейной рубашкой, расположенной в верхней трети камеры сгорания. Непременное условие — между элементами приема тепла и корпусом камеры сгорания должен оставаться зазор для доступа воздуха. Опускать контур отбора тепла ниже не стоит.

Если к такой системе подключить принудительную циркуляцию, то ее хватит на обогрев дома или дачи, а на небольшое строение хватит и естественной циркуляции теплоносителя. Напоминаем, что все эти решения требуют правильного расчета, потому что неумеренный отбор тепла приведет к потере эффективности дожигания, а излишний — к расплавлению или растрескиванию трубок с водой. При ограничении доступа воздуха в камеру сгорания печь также потеряет эффективность.

Длительность работы и расход топлива

Расход топлива в такой печи составляет примерно литр на час работы, а при использовании вентилятора наддува — до полутора литров. Если вы хотите добиться более длительной работы печи без долива масла, то можно установит рядом с ней емкость большего размера и соединить нижние части трубкой. Принцип сообщающихся сосудов сработает — жидкость в камере сгорания и дополнительной емкости окажется на одном уровне.

Нет смысла делать камеру сгорания большой, потому что топливо в ней не прогреется до нужной температуры. Дополнительная емкость с дроссельной заслонкой поможет создать запас топлива на несколько часов горения, даже на ночь, не рискуя “перелить” или прервать подачу отработки.

Опасности, сложности, альтернативы самодельной печи на отработке

Описанная нами конструкция обладает серьезными недостатками.

Описанная нами конструкция обладает серьезными недостатками.

- Самодельная печь на отработке является прибором с частично открытой камерой сгорания, и это исключает ее установку в жилых помещениях. Кроме того, ее корпус раскаляется до очень высоких температур, что тоже опасно. Вам придется строить для нее отдельное помещение и проводить тепло в дачный домик либо по воздуховоду, либо с использованием теплоносителя. Это сводит к нулю все преимущества использования отработки и простоты конструкции.

- Подобное устройство при пожаре станет поводом для отказа в страховых выплатах — печь не сертифицирована, проверок не проходила, паспорта не имеет.

- При попадании в резервуар печи отработки с большим содержанием воды возможное мгновенное вскипание смеси с выбросом паров — это взрыв, от которого пострадают люди и строение.

- Использование такой печи в автосервисе или мастерской предпринимателя — источник проблем с пожарными службами, бесконечные штрафы.

Форсунки и пламенные чаши

Более безопасный вариант конструкции — использование форсунки или чаши сгорания топлива с капельной подачей, но здесь возникает масса технологических и конститутивных сложностей. Изготовление этих узлов связано с работой очень точного современного оборудования. Форсунка должна работать при постоянном притоке сжатого воздуха, а подача топлива каплями в чащу связана с точными дозировками и подъемом отработки на высоту — над камерой сгорания.

Пламенная чаша рассматривается как вариант создания печи на отработанном масле, но ее конструкция очень сложна в изготовлении. Без навыков такое устройство не построить. Для него придется покупать или собирать вентилятор поддува — “улитку” для закручивания потока воздуха, рассчитывать место установки. Это задача для профессионалов, но в промышленности, где есть профессионалы, она непопулярна. Там выгоднее использовать форсунку или горелку с подачей сжатого воздуха, фильтром и насосом подкачки топлива.

Пламенная чаша с фильтрующим пористым элементом хоть и дает устойчивое экономичное горение, не может быть собрана в полностью безопасную конструкцию своими руками. Это слишком сложно. Более того, никакие инспекторы и страховщики не станут признавать такое устройство безопасным, а экспертиза обойдется невероятно дорого.

Печь на отработке промышленного изготовления

Желающим все же воспользоваться возможностями отработки — особенно владельцам автосервисов, мастерских — лучше поискать и купить печь, работающую на отработанном масле промышленной разработки и сборки. Для обогрева производственных помещений существует более эффективный вариант с вентилятором поддува, который создает хорошие условия для перемешивания воздуха. При этом нагрев воздуха происходит в теплообменнике без попадания туда продуктов сгорания отработки.

Любителям паллиативных решений, самодеятельности и экзотики хотелось бы посоветовать — соотносите выгоды от использования такой печи с ее ограниченными возможностями и стоимостью. Для того, чтобы самодельная печка на отработке стала безопасной и удобной, придется затратить немало труда и докупить много оборудования. Не проще ли сразу купить готовое и сертифицированное изделие, которое можно не только ставить в гараже!

Согласитесь, что для отопления одного гаража и сарая усилия просто неадекватны! А для безопасного обогрева производства, даже самого малого, есть компактные и производители печи, нагреватели воздуха и котлы на отработанном масле. Изготовить печь на отработке самостоятельно весьма сложно и хлопотно. Ее безопасность и производительность в любом случае окажутся гораздо ниже, чем у проверенных промышленных изделий с современными горелками и даже чашами сгорания.

А. Григорьев

Для предприятий, на которых в результате их деятельности скапливаются большие объемы отработанного масла, внедрение отопительного оборудования, использующего «отработку» в качестве топлива, представляет выгодное решение целого ряда проблем.

Подписаться на статьи можно на главной странице сайта.

Идея использования отработанных масел (ОМ) в качестве топлива для отопления в ряде зарубежных стран эксплуатируется уже достаточно давно и весьма эффективно и регулируется четкой законодательной базой. В США это целая индустрия: около 60 % собранной «отработки» отправляется на вторичную переработку, остальное утилизируется, в том числе сжигается в теплогенераторах малых и средних отопительных систем. Во многих странах ЕС существует полный запрет на сжигание ОМ. В целом в западно-европейских странах собирается около 75 % «отработки» – при этом 25 % регенерируется, а 50 % используется в качестве топлива.

В России же процесс использования топлива из отработанного масла пока не имеет под собой четкой законодательной базы. Соответствующее оборудование сертифицируется как отопительное, работающее на жидком топливе. Для организации системы теплоснабжения на ОМ необходимо составить проект, учитывающий воздействие на окружающую среду всего объекта в целом.

В России также не существует налаженной системы сбора, восстановления и утилизации ОМ, а действующие перерабатывающие предприятия из собранных масел восстанавливают солидол и низкосортные масла, которые в технике на сегодняшний день малоприменимы. Однако использование «отработки» для отопления в нашей стране весьма перспективно, потенциал топливной базы на основе отработанных технических масел от автотранспорта и иных видов техники в России составляет до 500 млн т/год и более. Повторно используется меньше половины (40–48 %): 14–15 % из них идет на регенерацию, остальное используется как топливо.

Одно из самых перспективных направлений утилизации ОМ подразумевает использование его в качестве топлива для обогрева промышленных объектов. Такой подход позволяет предприятию сократить расходы на теплоснабжение за счет отказа: от услуг энергоснабжающих организаций, потребления традиционного газового или жидкого топлива, затрат на утилизацию отработанного масла как опасного промышленного отхода. При этом снижается и нагрузка на окружающую среду – сжигание «отработки» с помощью высокотехнологичного оборудования экологически безопаснее ее неконтролируемой «утилизации». Содержание вредных соединений в продуктах сгорания горелок на ОМ должно соответствовать нормативам, установленным для горелочных устройств на обычном дизтопливе.

Очевидно, что для таких предприятий, как автотехцентры, судоремонтные верфи, автопарки, насосные станции, где постоянно идет сбор ОМ, его использование для обогрева собственных производственных помещений особенно выгодно. В то же время, по оценкам специалистов, средняя цена на отработанное масло в два–три раза ниже, чем на дизельное топливо, при почти одинаковой калорийности. Поэтому использование этого топлива оказывается рентабельным даже независимо от объемов собственного «производства» масла. Конечно, при проведении технико-экономического обоснования применения отопительного оборудования на ОМ необходимо учитывать затраты на проведение регулярных регламентных работ по очистке нагревателей и теплообменных поверхностей.

Наибольшее распространение в качестве теплоагрегатов, работающих на отработанном масле, получили печи и воздушные теплогенераторы.

Печи на отработанном топливе

Печи, работающие на ОМ, обычно не отличаются большой мощностью и используются для обогрева отдельных помещений автомастерских, складов запчастей и др. В этих теплогенераторах сжигание топлива производится в камере сгорания в особой чаше, обычно чугунной, топливо на которую подается капельным способом. Под действием высокой температуры масло выпаривается, а образовавшиеся пары смешиваются с воздухом и сгорают. Воздух в камеру сгорания подается принудительно под небольшим давлением, что обеспечивает стабильный режим горения.

В частности, нагнетательным вентилятором оснащены теплогенераторы на отработанном масле ЖАР-25 и ЖАР-100. В этих устройствах вентилятор управляется электронным контролером, и благодаря этому появляется возможность изменения мощности, что приводит к более экономному расходованию топлива. К тому же блок управления таких теплогенераторов снабжен функцией автоматического поддержания температуры.

Продукты сгорания топлива нагревают теплообменник и отводятся на улицу по дымоходу, который должен иметь протяженность не менее 4 м. Тепло отдается с теплообменника печи излучением или отводится с помощью вентилятора.

Розжиг в таких печах часто производится вручную, предварительно чаша прогревается сжиганием в ней небольшого количества топлива. Во время работы топливо подается из топливного бака (закрепленного на печи или находящегося в удалении) автоматически с помощью насоса.

Безопасность работы теплогенератора обычно обеспечивается с помощью датчика температуры, защищающего печь от перегрева, и датчика перелива топлива.

Датчик температуры размещается на внутренней стенке корпуса и включается в цепь привода насоса подачи топлива. В случае срабатывания датчика насос отключается, топливо перестает подаваться в камеру сгорания, горение прекращается.

При нарушении режима горения возможен перелив топлива через края тарелки. В этом случае срабатывает датчик перелива и также отключает насос подачи топлива.

При освоении топливной ниши ОМ в России изначально распространение получили печи зарубежных производителей, такие как Kroll W401, W401L (США), Thermobile AT 306, 307, 400, 500 (Нидерланды). Появились и аналоги отечественного производства – например, отопители нa отработанном масле «Tеплон Т 603» (ЗАО «Беламос»), «Тайфун ТГМ 300» (ООО «Фирма Биляр»), «Жар 25» (ООО «Лепта») и др.

Более эффективного сжигания топлива в печах на «отработке» удается добиться с помощью распыления его тонким слоем. В этом случае ОМ подается из встроенного или внешнего бака дозирующим насосом в камеру сгорания, где и происходит распыление. Насосом создается давление в 4–5 атм, за счет подключения к магистрали сжатого воздуха, что и вызывает сверхтонкое распыление.

Но даже распыление ОМ сжатым воздухом позволяет сжечь только около 70 % топлива. Остальная часть осаждается на теплообменнике и значительно снижает теплоотдачу, поэтому чаши в печах на отработанном топливе, как и стенки теплообменника, нуждаются в периодической очистке. Для разных агрегатов время между очистками колеблется от 6 до 800 ч работы и более, в зависимости от применяемой в них технологии сжигания и чистоты используемого топлива.

Для еще большего повышения эффективности работы печей на ОМ американской компанией Clean Burn была разработана технология вторичного дожига отработанного масла на мишени. Она размещается в камере сгорания на небольшом расстоянии от задней стенки, и на ней оседают капельки ОМ. В печах с применением мишени дожига чистка теплообменников стала необходима лишь через каждые 800 ч работы.

Площадь теплопередачи в таких печах определяется площадью камеры сгорания. Для увеличения теплопередачи ряд компаний-производителей стали использовать трубчатый теплообменник, а эффективность теплоотдачи повышается с помощью принудительной вентиляции.

Компанией «Техно-Климат» на базе отопителя KrollW401 разработана модель теплогенератора на ОМ Euronord EcoHeat, в которой испарительная (капельная) схема сгорания топлива сочетается с высокоэффективным радиальным вентилятором обдува (рис. 1). Теплогенератор обеспечивает подачу в помещение большого объема нагретого воздуха при полном отсутствии побочного теплового излучения, за счет этого увеличивается КПД прибора и появляется возможность более гибко регулировать обогрев помещения.

Рис. 1. Теплогенератор, работающий на отработанном масле

При установке особого устройства подачи топлива такой теплогенератор способен работать в полностью автоматическом режиме (без ручной дозаправки). Данное устройство имеет в своем составе поплавок, контролирующий уровень топлива в баке отопителя, и схему управления, которая включает насос стандартного агрегата подачи топлива Kroll или Euronord при снижении уровня топлива в баке ниже заданного.

Воздушное отопление на «отработке»

Наибольшая эффективность сжигания отработанного топлива достигается в камерах сгорания воздушных теплогенераторов с помощью дутьевых горелок. КПД таких стационарных агрегатов достигает 93 %. Камеры сгорания теплогенераторов выполняются из высокотемпературной нержавеющей стали и могут работать с любыми типами горелок. В качестве топлива может быть использовано дизтопливо, газ, животные жиры, отработанное или растительное масло. Таким образом, преимущества воздушного отопления, не требующего промежуточного теплоносителя, сочетаются в таких системах с экономическими преимуществами топлива из ОМ.

В воздушных теплогенераторах (рис. 2) раскаленные продукты сгорания, проходя внутри теплообменника, нагревают его и отводятся за пределы помещения. Нагнетаемый вентилятором воздух обдувает теплообменник, нагревается и поступает в помещение через регулируемые жалюзи или систему воздуховодов. Теплоотдача начинается сразу после включения установки.

Мощность таких теплоагрегатов достигает 1,5 МВт, благодаря чему с их помощью можно создавать автономные системы отопления помещений большого объема и любого назначения: складов, ангаров, цехов, торгово-выставочных комплексов, сельскохозяйственных объектов, спортивных сооружений, помещений автосервисов и др. Их можно использовать в технологических процессах, на специфических производствах – для подготовки горячего воздуха, сушки и нагрева материалов и изделий.

Рис. 2. Теплогенераторы воздушного отопления на отработанном масле

На российский рынок такие воздушные теплогенераторы часто поставляют те же компании, которые производят и печи, работающие на ОМ, например, Kroll (Германия) – установки серий S и SKE, EnergyLogic (США) и др.

Для предотвращения отрыва пламени от горелки и возникновения эффекта обратной тяги в воздухонагревателях EnergyLogic предусмотрена автоматическая система регулирования по разряжению в дымоходе.

Для удобства размещения производители предусматривают вертикальные и горизонтальные модули теплогенераторов. Воздухонагреватели EnergyLogic могут быть установлены под потолком обогреваемого помещения, прикреплены к стене, размещены на платформе из негорючего материала либо расположены на стойках на топливном баке. Конструкция аппаратов позволяет подавать нагретый воздух в разных направлениях, разделять воздушные потоки и направлять их в систему вентиляции. Для обогрева больших помещений возможно проектирование коллекторной системы подачи топлива к нескольким горелкам, установленным на работающих в каскаде воздушных теплогенераторах.

Очистка теплообменных поверхностей воздушных теплогенераторов производится при помощи промышленного пылесоса каждые 2–6 мес.

Водяное отопление на ОМ

Отопление на отработанном масле может быть не только воздушным, но и водяным. Примером такого котельного оборудования могут служить водогрейные котлы EL-200B и EL-500B (максимальная мощность – 58,3 и 146 кВт) фирмы EnergyLogic. Они оснащены двумя топливными баками, в первом из которых происходит отстаивание нерастворимых примесей и твердых частиц. Масло после отстаивания подается через фильтр, задерживающий частицы размером более 100 мкм, в основной питающий бак. Перед подачей на форсунку горелки топливо еще раз очищается на фильтре тонкой очистки, разогревается до температуры 50–75 °С, в зависимости от состава масла, и смешивается в форсуночном блоке с первичным воздухом, нагнетаемым встроенным компрессором. В зону горения от вентилятора горелки поступает также вторичный воздух. Качество сжигания ОМ по такой технологии сопоставимо со сжиганием обычного печного топлива. Блок подогрева топлива изготовлен из особого сплава. Его очистку следует проводить примерно раз в два месяца.

Система подачи топлива EnergyLogyc включает и запатентованный дозирующий насос, регулирующий подачу горючего в зависимости от его характеристик, – для обеспечения оптимальных условий горения. Насос может подавать топливо на расстояние до 45 м.

Котел EL имеет двухходовую конструкцию с полностью водоохлаждаемой топкой. В дымогарные трубки встроены турбулизаторы из нержавеющей стали. Корпус котла имеет теплоизоляцию из плотного слоя стекловолокна. Крышка дымосборной камеры – съемная, что облегчает осмотр, техническое обслуживание и очистку внутренних поверхностей котла. При этом не требуется демонтировать горелку. Котел оснащен змеевиком для подготовки горячей воды, а при необходимости подключается также к отдельному бойлеру.

Горелки на «отработке»

Принцип работы большинства горелок на ОМ европейского производства схож с описанным выше. Встроенный топливный насос закачивает горючее в герметичную промежуточную камеру с электронагревателем. После нагрева масла до температуры, на которую настроен регулировочный термостат, включается роторно-компрессорная группа горелки. Вращающийся в гильзе ротор с лопатками осуществляет забор первичного воздуха из помещения и смешивает с ним топливо из промежуточной камеры. Затем готовая топливно-воздушная эмульсия через форсунку подается под давлением в камеру сгорания. Вентилятор горелки нагнетает вторичный воздух.

Рис. 3. Горелка для сжигания отработанного масла

Такая технология позволяет добиться наиболее полного сгорания топлива и, как следствие, до минимума снизить загрязнение форсунки и выбросы в окружающую среду. Конструкции горелок различных фирм могут отличаться устройством компрессора (у большинства горелок он встроенный) и типами используемых фильтров.

На российском рынке представлены универсальные (способные сжигать различное топливо, в том числе – отработанное масло) горелки фирмы Kroll (номинальная тепловая мощность – от 28,5 до 195 кВт; расход топлива – 2,4–16,5 кг/ч), горелки Giersch мощностью от 51 до 200 кВт (расход топлива – 4,3–16,5 кг/ч), Euronord EcoLogiс мощностью от 20 до 240 кВт.

Горелки с ротационными форсунками выпускает и немецкая компания Saacke. Высокая эффективность сжигания топлива (в том числе битумов, гудронов и остатков тяжелых минеральных масел) при их использовании обеспечивается за счет качественной регулировки различных потоков топлива. Подаваемый в горелку воздух разделяется на первичный (25 %), распыляющий топливную пленку после кромок вращающегося стакана, вторичный (70 %), обеспечивающий сгорание основной массы топлива, и третичный (5 %), защищающий вращающиеся лопатки от перегрева и препятствующий отложению продуктов сгорания.

Снижение образования оксидов азота в ротационных горелках Saacke обеспечивается подачей газов рециркуляции в область зоны первичного сжигания.

Ротационные горелки обладают широким диапазоном регулирования (1:10), причем избыток воздуха остается практически неизменным при снижении нагрузки до 20 % номинальной.

Модели горелок Euronord EcoLogiс, которые поставляет на российский рынок ООО «Техно-Климат», оснащены двухступенчатым нагревателем топлива в камере подогрева. Это позволяет быстро нагреть первую порцию топлива до рабочей температуры и обеспечить быстрый запуск горелки, а также поддерживать температуру в камере подогрева самым экономичным способом. На мощных моделях горелок Euronord EcoLogic используется сдвоенная схема подключения сжатого воздуха для стабильной работы горелки в режиме максимальной мощности.

«Рекордсменами» по мощности можно назвать универсальные горелки итальянской фирмы Ar-Co. Их типоразмерный ряд включает модели мощностью от 23 до 1395 кВт. Самая мощная горелка этого ряда расходует 120 кг топлива в час, а ее габариты составляют 1520х920х600 мм.

Появились и отечественные разработки в этой области. Так, ООО «Общемаш» производит автоматическую горелку ОМС-600 мощностью 11,8–117,7 кВт (расход топлива – 1,2–11,3 кг/ч; габаритные размеры – 275х300х475 мм; потребляемая электрическая мощность – 0,35 кВт).

Все упомянутые выше горелки являются универсальными, т. е. могут работать как на ОМ, так и на дизельном и печном топливе, мазуте, а также на рапсовом и растительном масле. Форма факела – правильный овал, близкий к сфере. При переходе с одного вида топлива на другое не требуется демонтаж горелки, необходимо лишь произвести регулировку подачи первичного и вторичного воздуха, а также температуры предварительного разогрева топлива. Температура нагрева должна обеспечивать вязкость, необходимую для оптимального сгорания конкретного горючего. Например, отработанное масло требует подогрева до 70 °С при вязкости 7 °Е, а дизельное топливо – до 20 °С (вязкость – 1,6 °Е). От вида топлива зависит содержание СО2 и сажи в дымовых газах. Содержание углекислого газа должно составлять 8–14 %, а сажи – 1–2,5 (по шкале Бахараха). Корректировка этих значений возможна изменением количества воздуха в смеси. Температура отходящих газов – примерно 260 °С.

Статья опубликована в журнале «Промышленные и отопительныек котельные и мини-ТЭЦ» , 2 (7)`2011.

Опубликовано: 07 июня 2011 г.

вернуться назад

Читайте также:

Рассверливаем отверстия. Голубого пламени на старте нет. В зависимости от подачи воздуха: Минимальная подача: пламя желтое, только на нижнем ряде, хвостики до стенок не достают. Печка набирает масло и испарить его не успевает. Сажа растет выше зоны горения. Скопившееся масло коксуется в чаше. В дымоходе дымок(парок) вонь и легкий налет сажи. Если в этом режиме убавить подачу на самый минимум, масло испариться, но как только на чистую но разогретую чашку капнет масло — оно сразу испарится сбивая пламя. Потом бум — самовоспламениться. Коптит как паровоз из трубы. Ну и явное желание убегать :).

Добавляем воздуха до красно желтого (темно желтого). Горит шипит не тухнет. Греет неплохо. Появляется небольшой гул из выхлопной. Дымоход воняет не сильно но парок(дымок) идет. Сажи в дымоходе намного меньше. Струй пламени и чаши не видно в топке. Только равномерное свечение. Горят 2 — 3 ряда начиная с самого нижнего. Дожигатель чистый. В чаше масло коксуется. На рубашке следов от струй нету. Вполне рабочий режим. Теплее чем от синего.

Добавляем ещё до желто синего: Пара(дыма) нет. Запах есть, но не навязчивый. Печка конкретно гудит басом. Горение на нижнем ряде желто белое пламя без струй. На фоне этого проглядывает голубые струи из более высоких рядов. Чашу не видно. Сажи нет но в чаше растет раскаленный до красна уголек. Рубашка чистая, видны точки от верхних рядов.

Добавляем ещё: Пламя на нижних рядах начинает становиться полу прозрачным . Из дымохода появляется запах. Гул от печи перебивается гулом мотора воздуха. Топка чистая. Уголек в чаше растет. По теплу никаких изменений, но начинает ощутимо грется дымоход.

Добавляем еще: Пламя прозрачное. Непонятно сверху или с низу проскакивают кольцевые струйки желтого цвета. Дым есть (мало). Запаха нет. Рубашка внизу слегка зарастает сажей и уголек растет в чашке активно. По теплу немного холоднее чем на предыдущем шаге, но «недостающее» тепло активно прогревает дымоход.

На максимуме: струек нету есть вихрь не достающий до стенок. С трубы легкий дымок и запах. Нарастает сажа ниже области горения и уголек в чаше. Рубашка покрывается налетом.

Если взять желто-синий режим и поиграться с подачей топлива — шаг вниз и получаем как на максимальной подаче воздуха. Если вверх — горение переходит от синего к белому и смещается выше, вплоть до выхода пламени в трубы. Нижние ряды гаснут. Чем выше по трубе плямя — тем больше копоти запаха и уходит в красный цвет.

Для себя так и не решил какое лучше — желтое, бело синее, или полупрозрачное.

Пс. Масло из одной бочки. Подача порционная деление по 1 секунде (секунда течет 7 отдыхает или 3 секунды течет 5 отдыхает) Чаша — конус с большим углом основания.

Теперь по излучению.

В несветящихся пламенах наблюдаются два типа излучения:

1) электронная эмиссия радикалов в ультрафиолетовой и видимой областях,

2) молекулярная эмиссия воды и двуокиси углерода в инфракрасной области спектра.

Электронная эмиссия составляет очень небольшую долю общей лучистой энергии освобождающейся в процессе горения, и ее влиянием на лучистый теплообмен можно пренебречь.

В светящихся пламенах, помимо указанных типов излучения, испускается излучение от нагретых твердых частиц, присутствующих в таких пламенах. Значительная доля этого излучения, являющегося излучением абсолютно черного тела, находится в ближней инфракрасной области. Лучистая энергия зоны горения резко возрастает при превращении несветящегося пламени в светящееся. В экспериментах, добавление небольших количеств топлива с большой склонностью к дымообразованию, нaпример бензола или вязкого нефтепродукта, увеличивало излучательную способность пламени от 0,15 до 0,40 (обратите внимание – почти в 4 раза). Вообще излучательная способность или лучистая энергия пламени, возрастает в несколько раз, если пламя становится светящимся, из-за наличия твердых продуктов сгорания.

Затраты на сажеобразование.

В разных источниках данные расходятся от 0,01% до 10 % (возьмем середину). Давайте, зададим себе вопрос, готовы ли мы пожертвовать 5% топлива, что бы наша печь стала в 4 раза теплее? Думаю, ответ очевиден.

Используемая литература

1 Леенсон И. А. «Химия и жизнь» №2, 2011.

2 ВАРНАЦ Ю. «ФИЗИЧЕСКИЕ И ХИМИЧЕСКИЕ АСПЕКТЫ, МОДЕЛИРОВАНИЕ, ЭКСПЕРИМЕНТЫ, ОБРАЗОВАНИЕ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ»

3 Двойнишников В.А. «Конструкция и расчет котлов и котельных установок».

4 КАНТОРОВИЧ Б.В. «ОСНОВЫ ТЕОРИИ ГОРЕНИЯ И ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА»

5 Сполдинг Д.Б. «ОСНОВЫ ТЕОРИИ ГОРЕНИЯ»

6 Талантов А.В. «ОСНОВЫ ТЕОРИИ ГОРЕНИЯ»

7 Хитрин Л.Н. (ред.) — Основы горения углеводородных топлив — 1960

Какое то время назад я увидел в интернет обсуждение похожего вопроса: вопроса про утилизацию отработанного масла, экологические нормы по сжиганию отработанного масла, отходы и тд. Скопировал себе цитатами, к сожалению, не помню источник.

Здесь привожу в качестве диалога между участниками.

Вопрос:

Автосервис обслуживает машины, проводит плановое ТО, в договоре ни единой строчки про отходы, как с ними быть и чьи они????? Часть отходов забирают, а часть нет. В наш проект эти отходы не включены — что делать? Как в принципе подтверждается собственность на отходы? По определению они того, кто их образовал, но как подтвердить это документально? Как доказать, что отходы, например, принадлежат моему предприятию?

Ответ:

В ФЗ «Об отходах производства и потребления» (статья 19, ч. 1) сказано только: Индивидуальные предприниматели и юридические лица, осуществляющие деятельность в области обращения с отходами, обязаны вести в установленном порядке учет образовавшихся, использованных, обезвреженных, переданных другим лицам или полученных от других лиц, а также размещенных отходов. То есть на СТО надо вести учет всех отходов, кому бы они не принадлежали.

Принадлежность устанавливается договором обслуживания.

В нем прописывается строка: с передачей, или без передачи права собственности на замененные детали исполнителю.

Если в договоре ничего не прописали, а запчасти оставили на СТО, то это собственность СТО, как отходы, брошенные на ее территории.

Вопрос по лицензии.

Если в договоре указать, что все отходы наши — то лицензия нужна обязательно. А если нет? Не нужна тогда лицензия?

Ответ:

С лицензией вопрос неоднозначный

Согласно ГОСТ Р 51769-2001: ДОКУМЕНТИРОВАНИЕ И РЕГУЛИРОВАНИЕ ДЕЯТЕЛЬНОСТИ ПО ОБРАЩЕНИЮ С ОТХОДАМИ ПРОИЗВОДСТВА И ПОТРЕБЛЕНИЯ пункт 4.6. «Лицензии выдают на осуществление такого вида деятельности по обращению с отходами, в результате которого юридическое или физическое лицо, ее осуществляющее, получает прибыль (транспортирование, переработка, складирование, захоронение, уничтожение отходов и т.п.)»

В соответствии с Федеральным законом от 2 июля 2005 года № 80-ФЗ лицензируется деятельность по сбору, использованию, обезвреживанию, транспортировке, размещению опасных отходов, а деятельность по обращению с опасными отходами исключена из лицензируемых видов деятельности и лицензированию не подлежит.

Так что если нет транспортировки, остальное отпадает.

Еще одно мнение по данному вопросу: Нашим автосервисом заключены договора на вывоз и т.д. отходов со специализированными отходами. То есть после ремонта у нас остаются отходы (лом, фильтры, отработанное масло). Отработанное масло, по ГОСТу, можно использовать. Вот мы и купили сертифицированный котел на отработанном масле для подогрева воды, где сжигаем это отработанное масло. Отработанное масло — не отход, а сырье. В итоге мы ничего не собираем, не вывозим, не утилизируем, не размещаем. Побольше договоров!

Ответ на это мнение:

Отходы, не представляющие ресурсной ценности (фильтры, масла, шлам автомойки, тормозные жидкости отработанные, охлаждающие жидкости отработанные возможно покрышки и др.) бесспорно ваши — так как они образовались в результате вашей хозяйственной деятельности, и платить за НВНОС то же должны вы, т.к. есть определение Конституционного суда, что плата за негативное воздействие — фискальный сбор за право заниматься какой-либо деятельностью (а именно загрязнять окружающую среду при осуществлении основной деятельности).

Отходы, представляющие ресурсную ценность (лом чёрных металлов, лом цветных металлов) собственность тех, на чьём балансе числится автотранспорт, если другое не оговорено в договоре обслуживания (например «образующийся лом является собственностью ремонтной организации СТО»). Причём вам же не выгодно прописывать в договоре передачу прав собственности на лом — тогда вам надо получать ещё лицензию на заготовку лома.

Если вы заключили договора на обслуживания с лицензированными организациями — на вывоз и захоронение на свалке или полигоне ТБО, то это ещё автоматически не значит, что вы не должны платить за НВНОС. Платить за собственные отходы должны вы, если только вы не передали их лицензированной организации, которая их использует или обезвреживает (но никак не захоранивает).

Сжигать отходы можно, только если выполнены следующие условия

1. Установлен состав.

2. Проведены инструментальные замеры выбросов.

3. Разработаны ПДВ, проект СЗЗ;

4. Есть положительное заключение ГЭЭ.

Ответ: Автосервис является собственником отработанного масла. На своей территории ему никто не запретит использование своих отходов. Предприятия с гидравлическим оборудованием, спокойно добавляет отработанные масла в гидравлику. И лицензии на это не нужно, только АКТ использования. Плата ноль от сжигания только появляется еще один источник выбросов, по новой надо делать ПДВ.

Комментарий:

Вот по этой причине и требуется лицензирование на деятельность по использованию отходов для автосервиса (ГЭЭ должна оценить допустимо ли так использовать отработку смеси масел, знает ли сжигающий, что он сжигает и что полетит). Тем более СЗЗ установлена как для автосервиса, а в этом случае надо как для установок по сжиганию жидкого топлива, и может они очень даже и не вписываются.

А отработка от гидравлики может быть разная.

Ответ на данный комментарий:

По этой причине требуется разработка ПДВ, он и выбросы определит и СЗЗ.

Маслозавод без лицензии сжигает шелуху подсолнечника в котельной и контролирует выбросы, а не состав шелухи.

Может мой пост был не совсем понятным, но я там писал об использовании отработанных моторных масел и других в гидравлике.

И о том, что для использования СВОИХ отходов на своей территории лицензии и других разрешений не нужно.

Такой вот интересный диалог. Кто правее или убедительнее – вам судить.

устройство и варианты изготовления своими руками

Отслужившее свой срок индустриальное масло является ценным углеводородным сырьём, подлежащим утилизации. Один и способов его применения заключается в сжигании в специальных печах. Печка на отработке способна обогреть жилое и производственное помещение, а сделать ее можно своими руками.

Содержание статьи

Технологии применения

Существуют различные технологии, позволяющие использовать отработанное масло:

- тонкая очистка от загрязняющих частиц и суспензий и подготовка для вторичного использования;

- разделение на фракции в установках для крекинга с целью получения жидкого печного топлива;

- непосредственное сжигание в специально оборудованных топочных камерах, которыми для этой цели может быть оборудован котёл или печка.

Вторичное использование масел по прямому назначению возможно далеко не всегда. Для этой цели годится не любое вторичное сырьё. Очистке с целью повторного использования обычно подвергается отработка одного типа масла (а не смесь различных продуктов). Например, слитое трансмиссионное масло очищается от металлической стружки, твёрдых и жидких загрязнений, после чего вновь заливается в редуктор.

Для осуществления крекинг-процесса требуется наличие оборудования, которое обычно используется на нефтеперерабатывающих заводах. Таким образом, для переработки надо перевозить сырье на специализированные предприятия.

Использование отработки в качестве готового топлива более удобно, его можно осуществлять на месте. Для этой цели пригодно масло любого типа, а также произвольные смеси различных видов масел.

Целесообразность использования отработанного масла

На рынке отопительных агрегатов представлен широкий выбор котлов, воздушных обогревателей и печей заводского изготовления, рассчитанных на сжигание отработанных масел. Они представляют собой разновидность агрегатов, работающих на жидком топливе. Такие установки могут применяться в системах водяного и воздушного отопления зданий различного назначения, таких как жилой коттедж, загородный домик, производственный цех или офис, складское помещение, гараж, теплица.

Обратите внимание! В экономическом отношении применение отопления на отработке имеет важное преимущество – низкую стоимость топлива.

В наибольшей степени это имеет отношение к предприятиям, осуществляющим обслуживание различных видов техники, связанное с заменой масла. Кроме пунктов автосервиса, сюда относятся все крупные промышленные предприятия, имеющие машинный парк автомобильной, строительной и другой техники, депо организаций железнодорожного транспорта, обслуживающие дизельные электровозы.

Все производственные субъекты, перечисленные выше, имеют некоторый, постоянно пополняемый объём отработанных смазочных материалов, подлежащих утилизации. Она, в свою очередь, требует определённых затрат, в том числе и со стороны владельца вторичного сырья. В таких условиях использование отработки в качестве жидкого топлива может принести прямую выгоду.

Рассмотреть возможность организации отопления с использованием масляной отработки также имеет смысл, когда есть возможность дёшево приобретать это топливо регулярно и в достаточных количествах.

Принцип работы горелок на отработке

Отработанное масло как жидкое топливо имеет свои особенности. Во-первых, оно существенно гуще дизельного топлива, по консистенции ближе к мазуту. Во-вторых, и это более важно, отработка чаще всего содержит различные твёрдые и жидкие включения. Это мельчайшая металлическая стружка, образующаяся в результате износа трущихся металлических поверхностей, частицы кокса, возникающие при воздействии на масло высоких температур. При сборе отработанного масла в него могут попадать влага, охлаждающие жидкости и другие посторонние включения.

Особенности технологии сжигания отработанных масел заключаются в следующем:

- необходимость предварительной очистки отработки от механических загрязнителей;

- разогрев масла перед подачей в камеру сгорания, обеспечивающий повышение текучести топлива и испарение влаги;

- особая конструкция самой камеры сгорания, обеспечивающая горение не жидкой субстанции, а паров перегретого масла.

Центральным элементом большинства конструкций горелок котлов и печей на отработке является тарельчатая деталь, на плоскую поверхность которой подаётся предварительно разогретое масло. В процессе работы тарелка разогревается до очень высокой температуры, благодаря чему масло на ней мгновенно испаряется и вспыхивает. Дозированная подача разогретого масла производится через форсунку или капельницу. Изменением интенсивности подачи отработки регулируется нагрузка котла или печки.

Виды конструкций

Полное сгорание такого вида топлива, как масляная отработка, возможно только при его испарении или газификации. Все котлы и печи на отработке используют различные методы газификации. По этому признаку все агрегаты подразделяются на две категории. К первой относятся котлы и печи, осуществляющие предварительную газификацию топлива (имеющие горелки Бабингтона с наддувом). Ко второй – агрегаты, оборудованные испарителями, газифицирующими отработку в процессе сгорания (капельные и пиролизные).

Горелки с наддувом

В основе таких конструкций лежит принцип, запатентованный в своё время Робертом Бабингтоном. Первоначально горелки Бабингтона использовались в котлах и печах, работающих на дизельном топливе. Впоследствии такие горелки стали применяться в некоторых агрегатах, предназначенных для использования в качестве топлива смеси отработанных масел. Принцип работы печей для отработки с наддувом заключается в следующем.

Предварительно разогретая отработка под действием небольшого давления или самотёком подаётся на некую поверхность, обычно имеющую форму полусферы, в которой имеется одно или несколько отверстий малого диаметра. К отверстиям с обратной стороны поверхности подведены трубки, по которым поступает сжатый воздух. При попадании капель горячего масла в струи воздуха, происходит распыление топлива, то есть образование топливно-воздушной смеси, которая подаётся в камеру сгорания. Так обеспечивается оптимальный баланс паров топлива с кислородом, благодаря чему происходит практически полное сгорание отработки.

Избытки масла, которые не были распылены струями воздуха, стекают по поверхности вниз, возвращаясь вновь в топливный бак. Подача воздуха может осуществляться компрессором или напорным вентилятором.

Горелки с капельной подачей топлива

Конструкции такого типа считаются наиболее простыми, поэтому чаще всего используются при кустарном изготовлении горелок своими руками. Камеры сгорания агрегатов капельного типа обычно устроены следующим образом.

В нижней части камеры располагается ключевой элемент конструкций этого вида – чаша-испаритель, на которой происходит процесс горения. Предварительно разогретая отработка подаётся по трубке небольшого диаметра и каплями или тонкой струйкой падает на чашу. Раскалившаяся в процессе горения чаша мгновенно испаряет поступающую жидкость, пары которой тут же воспламеняются. Основная часть камеры сгорания располагается выше испарителя.

Пиролизные котлы на отработке

Процесс пиролиза характеризуется тем, что горение топлива и газифицированных горючих компонентов, называемых пиролизным газом, происходит раздельно. Обычно пиролизные котлы отличаются протеканием процесса горения при недостатке кислорода. Однако данное условие не является обязательным. В какой-то мере пиролиз имеет место при любом сгорании различных веществ.

При горении паров масляной отработки также происходят процессы пиролиза, в результате которого выделяется газ, содержащий горючие компоненты. В конструкциях пиролизных печей созданы условия для полного использования энергии, содержащейся в газах. Для этой цели несколько изменяется устройство камеры сгорания. Удлиняется путь, который проходят горящие газы, движущиеся в направлении дымовой трубы.

Конструктивно это достигается следующим образом. Камера сгорания окружается водяной рубашкой, снабжённой вертикальными сквозными проходами для раскалённых газов, в которых продолжают догорать пиролизные компоненты.

Масляная отработка, поступающая в камеру сгорания печи, испаряется и воспламеняется в нижней области камеры. При этом часть вещества сгорает сразу, выделяя тепло, другая часть под воздействием температуры подвергается пиролизному разложению. Продукты этого разложения вместе с раскалёнными газами поднимаются в верхнюю область камеры, нагревая при этом водяную рубашку печи или котла. По ходу своего движения продукты пиролиза продолжают тлеть в условиях недостатка кислорода, потреблённого открытым пламенем сгоревшей части топлива.

Далее горящие газы, достигая закрытого верхнего торца, двигаются через проходы в водяной рубашке. Они направляются опять вниз, где располагается выход к дымовой трубе. На протяжении этого зигзагообразного пути происходит догорание частиц топлива, сопровождающееся теплоотдачей от камеры сгорания к водяной рубашке.

Очевидно, что такой замысловатый путь догорающие газы не в состоянии пройти только под воздействием естественной конвекции. Для обеспечения работоспособности такого устройства печи необходимо наличие дополнительного дутья. Принудительный приток воздуха обеспечивается обычно вентилятором с регулируемыми оборотами, направляющим воздух вниз камеры сгорания. Для увеличения экономичности печи или котла забираемый из атмосферы воздух перед подачей в камеру сгорания можно нагревать, используя тепло выходящих дымовых газов.

Печь на отработке из газового баллона

Следует заметить, что цены на заводские агрегаты, рассчитанные на сжигание масляной отработки довольно высоки. Это относится как к европейским, так и отечественным продуктам. С другой стороны, основы конструкции камеры сгорания таких отопительных приборов очень просты. Эти два обстоятельства привели к тому, что многие пытаются самостоятельно изготовить печку на отработке, при этом имеется множество успешных примеров.

Печь-буржуйка отличается от котла тем, что отапливает то помещение, в котором она установлена путём нагревания окружающего воздуха своими стенками. Как отопительное устройство печь уместно использовать для обогрева гаража, сарая, небольшой мастерской.

При выборе подручных материалов, из которых можно сварить печь своими руками, мастера часто останавливаются на газовых баллонах. Действительно, форма и размер этих ёмкостей почти идеально подходят для изготовления корпуса печи. Чаще используются резервуары от газобаллонного оборудования автомобилей, которые имеют форму цилиндра с закруглёнными торцами.

В торце баллона, который будет располагаться внизу, прорезается отверстие для приваривания перфорированной трубы диаметром около 100 мм. Это будет камера сгорания. Перфорированная часть располагается внутри баллона.

Чашей-испарителем будет служить нижний выпуклый торец баллона. Подача топлива осуществляется через трубу, проходящую насквозь через верхний торец, а выпускная труба приваривается к боковой поверхности баллона в его верхней части.

Вместе с подачей топлива следует предусмотреть принудительное нагнетание воздуха в камеру сгорания. Для этого часто используют автомобильные вентиляторы, производительность которых можно регулировать, изменяя напряжение питания.

Для изготовления печки на отработке своими руками нужны чертежи, которые необходимо составить самостоятельно, либо воспользоваться готовыми.

Как изготовить печь из листового металла

Использовать листовой металл при изготовлении самодельной печи в некотором смысле предпочтительней, чем газовый баллон. Стальной лист можно выбрать большей, чем стенки баллона, толщины, что обеспечит более длительную эксплуатацию. По возможности следует выбирать жаропрочную сталь, которая будет лучше работать в условиях высоких температур.

Корпус печи при таком выборе материала будет иметь прямоугольную форму. В остальном конструкция камеры сгорания может быть такой же, как у газобаллонного аналога. Плоская форма верхнего торца печи на отработке может быть использована как варочная поверхность, на которой можно вскипятить чайник и приготовить еду.

Чтобы увеличить площадь варочной поверхности, ввод топлива с наддувом можно осуществлять через боковую стенку агрегата. Схема для изготовления своими руками печи на отработанном масле поможет правильно выбрать материал и выполнить оптимальный раскрой.

Меры безопасности

При эксплуатации печей и котлов, работающих на масляной отработке, следует помнить, что они являются объектами повышенной пожарной опасности в той же мере, как и любые другие отопительные агрегаты на жидком топливе.

Во избежание неконтролируемого возгорания в помещении, где работает печь, необходимо соблюдение следующих правил:

- применять следует только тот вид топлива, на который рассчитан используемый агрегат;

- применяемое топливо не должно содержать воду, что чревато резким её закипанием в камере сгорания с последующим выбросом пара с горящим маслом;

- условия хранения отработки должны исключать ее возгорание и попадание в нее влаги.

Кроме пожарной опасности необходимо помнить о токсичности продуктов горения, удаляемых дымовой трубой. По этой причине очень важно постоянно следить за исправностью системы удаления дымовых газов и не допускать их скопления в обогреваемом помещении.

При использовании отопительных агрегатов заводского производства безопасный уровень эксплуатации обеспечивается соблюдением всех пунктов инструкции для пользователя, а также своевременным и полным проведением мероприятий по техническому обслуживанию оборудования.

Кроме перечисленного, существует достаточно серьёзная опасность получения ожога о печную поверхность, которая разогревается до очень высокой температуры. Расположение устройства должно сводить к минимуму возможность случайного прикосновения к его поверхности незащищённой кожей.

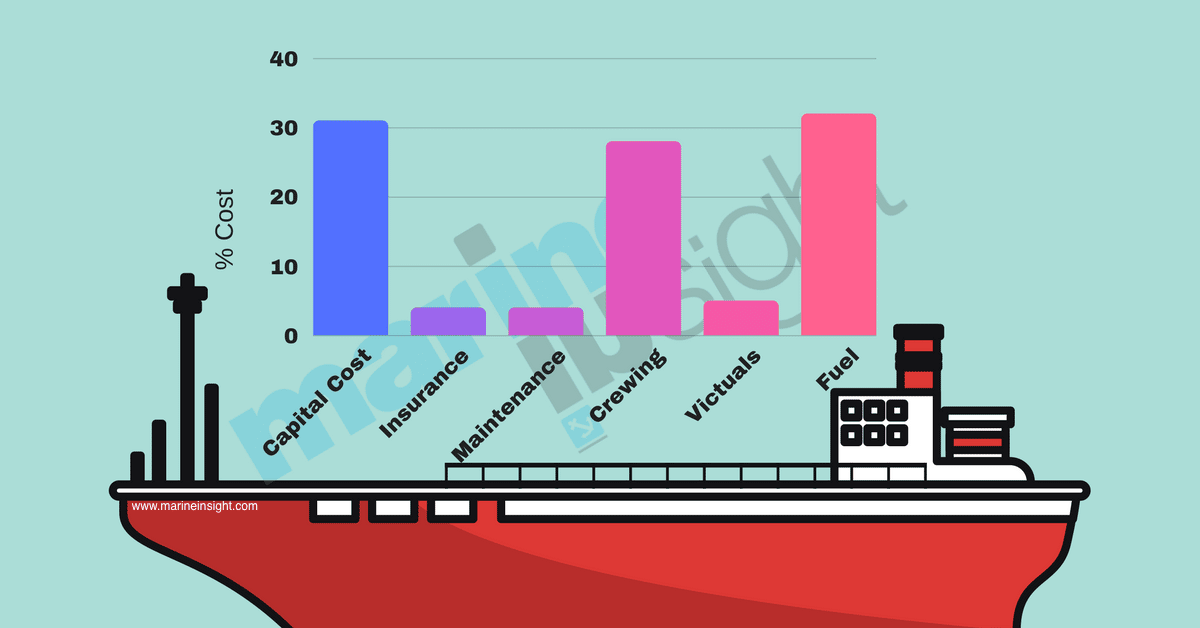

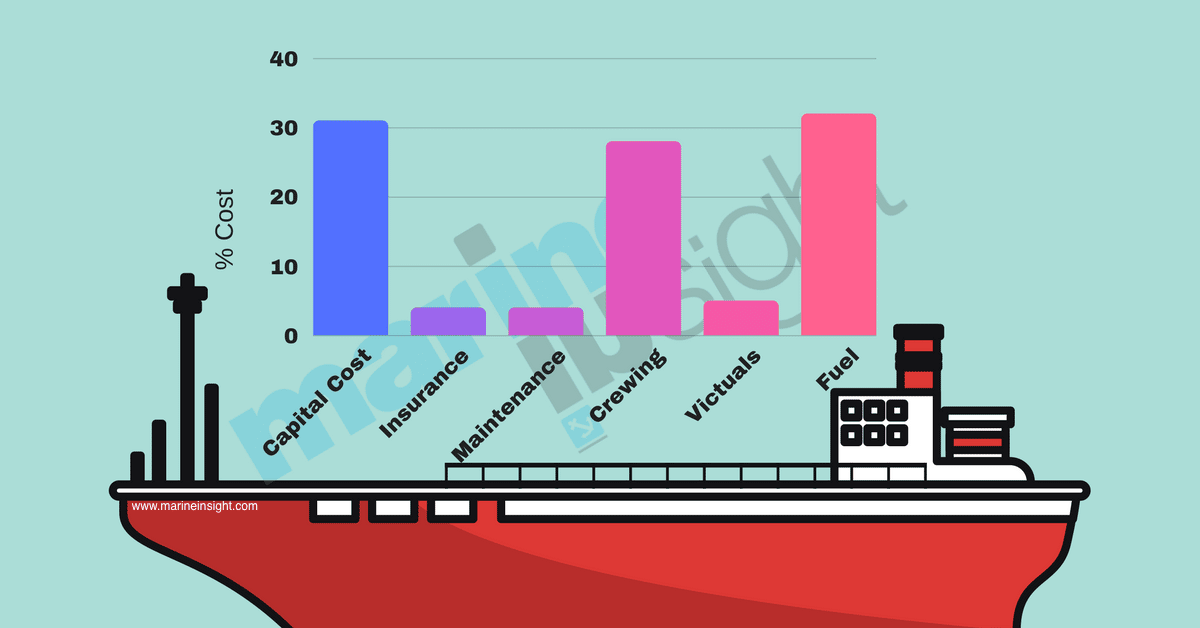

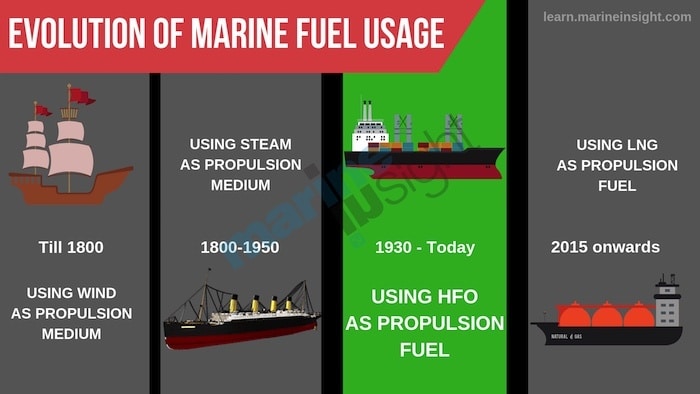

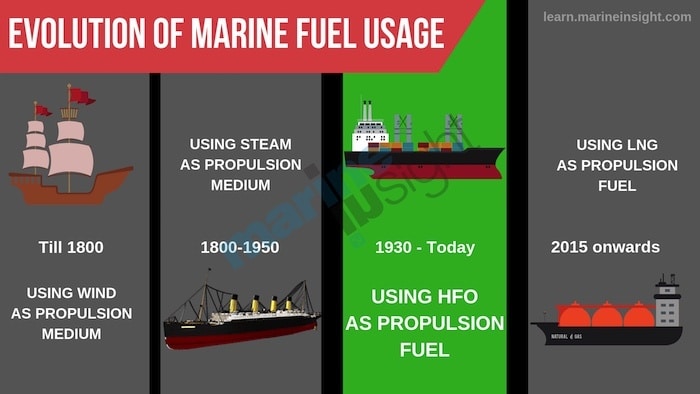

Мегаморшневые двигатели кораблей сжигают тонны топлива каждый день, чтобы приводить в движение массивно загруженные суда. Известно, что в этих двигателях используется низкосортное жидкое топливо для снижения эксплуатационных расходов на судне, поскольку стоимость топлива составляет 30-50% от общих эксплуатационных расходов судна.

К сожалению (или к счастью), не всегда возможно использовать низкосортное топливо, такое как мазут или HFO, в регулируемых областях, известных как ECAs или области контроля выбросов.Морское газойлевое топливо или MGO является одним из наиболее широко используемых чистых видов топлива в таких случаях.

Связанные чтения : Загрузить БЕСПЛАТНУЮ электронную книгу — Руководство по соблюдению ECA для судов + 4 бонуса

Судоходная отрасль является одной из первых компаний, работающих в сфере транспорта, для разработки и соблюдения строгих природоохранных законов для перемещения грузов Мировой. Борьба с загрязнением воздуха с судов была главной задачей Комитета по защите морской среды, и, следовательно, был введен в действие ряд правил, направленных на сокращение вредных выбросов с судов, таких как Sox и NOx.

См. Также: Загрязнение моря судами — Советы по сокращению и переработке отходов в море

С постоянно меняющейся технологией на судах топливо, которое используется для работы судовых двигателей, также быстро меняется. В последнее время СПГ рассматривается как «будущее топливо» для судоходной отрасли, однако отрасль в целом еще не приспособилась к этим изменениям, и поэтому Marine Gas Oil по-прежнему является одним из наиболее предпочтительных видов чистого топлива, используемого на судах.

Процент эксплуатационных расходов на судне

Содержание серы в морском газойле:

Морской газойль, используемый на судах, представляет собой смесь компонентов легкого цикла (газ), содержащую около 60% ароматических углеводородов.Из-за высокой ароматической природы плотность морского газойля, смешанного с LCGO, будет выше, чем газойль из нефтеперерабатывающего завода при атмосферной перегонке. Плотность MGO обычно составляет около 860 кг / м3 (при 15 ° C).

Содержание серы и цетановый индекс:

Морской газойль также считается мазутом с низким содержанием серы или LSFO, поскольку в нем содержание серы составляет прибл. 0,10 и 1,50 м / м%.

См. Также : часто задаваемые вопросы: пределы содержания серы в зонах контроля выбросов

Типы чистого мазута для морской промышленности, доступные на рынке:

- Остаточное морское топливо или мазут РМ — это тип дизельного топлива, которому необходимо обогрев для использования

- Перегонять судовое или мазутное масло, которое не требует предварительного нагрева для использования.Кроме того, он может быть классифицирован как топливо DMA, которое выглядит яснее и ярче; Марки судового дизельного масла DMB и DMC, которые не обязательно должны быть прозрачными и светлыми.

RM и DM являются типами морских масел, которые могут быть дополнительно разделены на группы в зависимости от содержания серы в судовом мазуте.

— LSFO: Продукты с содержанием серы выше 0,10%, но с пределом серы 0,50%

— ULSFO: Продукты с максимальным содержанием серы 0,10%

В настоящее время на рынке ULSFO нового возраста обычно есть только от 10 до 15 частей на миллион (ч / млн) серы или 0.От 001% до 0,0015%.

Цетановый индекс является одним из основных свойств морского мазута, применимого только к морскому газойлю и дистиллятному топливу. Он определяет качество зажигания в процессе сгорания в дизельном двигателе. Цетановый индекс рассчитывается из цетанового числа топлива, которое указывается в «свойстве судового топлива» в накладной на бункер.

См. Также : способы обеспечения эффективного сгорания в судовых двигателях

В целом, двигатель с более высокими оборотами требует топлива с высоким цетановым индексом.Газойль с низкой температурой помутнения может храниться на борту в барабанах только из-за его низкой температуры вспышки.

Предел серы внутри и снаружи ECA

Общие проблемы, связанные с MGO

Микробное загрязнение, вызванное бактериями и грибками, происходит в топливе с количеством воды. Из-за бактериального присутствия топливные системы будут создавать проблемы, такие как засоренные топливные фильтры и неустойчивая работа двигателя. Возможные показатели микробиологического загрязнения:

— Мутное появление на поверхности масла

— Взвешенные примеси в масле

— Наличие эмульсии или слизистого слоя раздела между водой и газойлем

— Дурной запах из сливного отверстия резервуара с Небольшой выброс ила во время слива

Топливные насосы судовых двигателей рассчитаны на минимальную вязкость.Вязкость Marine Gas Oil очень низкая по сравнению с конструктивным фактором насоса, что приводит к недостаточной гидродинамической смазке, вызывая износ и истирание.

См. Также : Вискозиметр и регулятор вязкости, используемые на судах

Уменьшение вязкости топлива может привести к увеличению утечки топлива между поршнем насоса и цилиндром.

Утечка может привести к горячему пуску, а трудности с настройкой топлива начинаются с трудностями, особенно в изношенных топливных насосах.

Из-за низкой вязкости морского газойля внешние и присоединенные топливные насосы могут не подавать топливо под требуемым давлением, что в конечном итоге приведет к снижению расчетной выходной мощности двигателя.

Топливные насосы генератора

Сжигание MGO в четырехтактном двигателе

Установленный на судах дизельный генератор в настоящее время работает как на остаточном, так и на дистиллятном топливе. Отложения седла клапана (на впускном клапане) значительно меньше при использовании дистиллятного топлива по сравнению с использованием остаточного мазута. Это потому, что дистиллятное топливо, такое как Marine Gas Oil, производит меньше отложений при сжигании.

Эффективность 4-тактного судового двигателя на судне измеряется на основе остаточного масла, а конструкция двигателя делается с акцентом на использование остаточного топлива.Большинство 4-тактных двигателей оснащены инжекционными форсунками с водяным охлаждением, чтобы снизить температуру наконечника форсунки (чтобы избежать коксования топлива, которое может вызвать отложения, известные как трубы на наконечнике форсунки).

При использовании дистиллятного топлива устройство охлаждения форсунки будет дополнительно снижать температуру дистиллятного топлива, уже имеющего очень низкую вязкость. Дополнительное охлаждение водой также может вызвать переохлаждение сопла, что приведет к падению температуры ниже точки росы серной кислоты в газе сгорания и коррозии сопла.Чтобы решить эту проблему, инженер должен отключить охлаждение форсунки во время работы с жидким мазутом.

См. Также : Важные особенности конструкции и эксплуатации генератора Необходимо знать судовым инженерам

Другая проблема, связанная с использованием морского газойля, — это утечка. Поскольку вязкость топлива намного ниже, чем у обычного топлива двигателя, это ускоряет утечку топлива из насосов, а также загрязняет смазку. Чтобы решить эту проблему, большинство 4-тактных двигателей оснащено смазочным уплотнительным маслом на топливном насосе.Это масло герметизирует проход дистиллятного топлива, чтобы минимизировать утечку.

См. Также : Ситуации, когда судовой генератор должен быть немедленно остановлен

Большинство остаточного топлива несовместимо с уплотнительным смазочным маслом, поэтому инженер должен убедиться, что уплотнительное масло отключено, чтобы избежать проблем совместимости, иначе это приведет к к проблемам, таким как заклинивание топливного насоса и т. д.

Во время сжигания мазута с низким содержанием серы или LSFO также может наблюдаться лакировка в подкладке.Морской газойль образует отложения, которые прилипают к поверхности гильзы и нарушают смазку масляной пленки в гильзе. Конструкция двигателя и использование ароматического топлива в качестве основного топлива для горения являются важными факторами, которые могут способствовать увеличению образования лака.

BN смазочного масла, используемого в 4-х тактных двигателях, которые в основном работают на дистиллятном мазуте, находится в диапазоне от 10 до 16 мг КОН / г. Когда двигатель работает с остаточным топливом, BN смазочного масла поддерживается на уровне 30-55 мгКОН / г.При использовании дистиллятного топлива для более продолжительной работы (более 1000 часов) всегда рекомендуется заменять смазочное масло с более низким общим базовым числом (TBN) на значение, указанное выше. Для более короткой работы для двигателя не критично продолжать использовать смазочное масло с BN 30-55 мг КОН / г.

См. Также : Процедура замены мазута для главных и вспомогательных двигателей судна

Сжигание MGO в двухтактном двигателе:

- Двухтактные двигатели обычно работают на мазуте за пределами ECA и до поступления в выбросы. Области контроля они переключают топливо с HFO на LSFO.

- Во время процесса переключения происходит смешивание тяжелого мазута с дистиллятным топливом с низким содержанием ароматических углеводородов. Это увеличивает риск сгорания двух несовместимых топлив внутри цилиндра двигателя, что приводит к осаждению асфальта тяжелого топлива в виде тяжелого осадка и приводит к засорению фильтра.

См. Также : Почему используются двухтактные двигатели Чаще всего, чем 4 на кораблях?

- Как следует из названий, LSFO производит незначительное количество серной кислоты, и, следовательно, если не использовать правильное смазочное масло TBN, щелочные компоненты, произведенные в цилиндре, не будут нейтрализованы.Это может нанести вред вкладышу и другим частям камеры сгорания. Эти щелочные отложения приведут к удалению масляной пленки цилиндра, что приведет к контакту металла с металлическими деталями между гильзой и поршневыми кольцами, что приведет к истиранию и заклиниванию двигателя.

- Инженер, эксплуатирующий судовой двигатель, должен обеспечить переключение на смазочное масло LOW TBN при переключении на LSFO и наоборот при использовании тяжелого мазута

- Утечки во время работы MGO или LSFO — еще одна проблема Опытный в 2-х тактных морских двигателях.Это связано с тем, что вязкость МГО ниже, чем у ГФО.

Связанные чтения: Понимание горячей и холодной коррозии в морских двигателях

Для новых морских двигателей, работающих на тяжелом топливе, инженеры-офицеры должны оценить состояние цилиндров и доложить изготовителю двигателя после замены топлива на LSFO на проверьте отложения и задиры на деталях камеры сгорания, таких как поршень, заводная головка, вкладыш и кольцо.

Обязанности персонала судна при получении Marine Gas Oil

- При получении LSFO во время работы бункера, проверьте накладную поставки бункера, чтобы убедиться, что качество масла соответствует спецификациям мазута основного и вспомогательного двигателей производителей

- В течение Во время бункеровки персонал судна должен обеспечить тщательную установку бункерной линии, чтобы не смешивать получаемый морской газойль с различными сортами, присутствующими на борту.

- Всегда целесообразно использовать пустой резервуар для приема морского газойля или для приема газа. MGO в баке, который заполнен аналогичной марки.

- Убедитесь, что администрация судна работает с персоналом бункерного снабжения при заказе правильного сорта и стандартного топлива ISO с требуемым содержанием серы для использования в ECA.

- При деаэрации во время работы бункера удаляются воздушные волны, попадающие в бункер, что может повлиять на бункер. количество

См. также : 13 Злоупотребления в бункеровочных операциях Моряки должны знать о

Загрязнение топлива может произойти в любой части цепочки поставок, т.е.е. в компаниях, производящих топливо, когда топливо находится у дилеров или у конечных потребителей. Это коллективная ответственность всех, чтобы избежать загрязнения.

Следовательно, образец должен быть отправлен в береговую лабораторию, как только бункер будет получен на судне.

Уход на борту:

- Убедитесь, что хранилище газойля не загрязняет воду. Таким образом, важно поддерживать хороший слив воды и ведение домашнего хозяйства.

- Проверьте фильтры топливопровода, когда используется дистиллятное топливо

- Проверьте содержание воды в топливе и убедитесь, что образец отправлен в береговую лабораторию для проверки смазочного масла и микробных загрязнений и т. Д.через равные промежутки времени

- При необходимости сливайте баки, заполненные MGO

- . При использовании дистиллятного топлива в судовом генераторе обязательно отключайте охлаждающую воду форсунки, чтобы избежать переохлаждения форсунки форсунки.

- Экипаж должен иметь отличные знания о процедуре переключения с HFO на LSFO при входе в ECA и наоборот с минимальной возможностью смешивания топлива во избежание проблем несовместимости.

- Во время процесса перехода необходимо следить за мониторингом. температура топливной системы и когда HFO изменяется на LSFO и наоборот, вязкость в системе не должна падать ниже 2 сСт или превышать 20 сСт.

- Компания должна обеспечить выполнение всех технических требований при использовании LSFO или морского газойля. Если судно впервые курсирует в ECA, компания должна пересмотреть процедуры управления топливным маслом, чтобы обеспечить экипажу предварительные знания о переходе с ГФО на LSFO и смазочном масле с низким ТБН для основного двигателя и т. Д.

- Использованные бункерные резервуары для судового газа Нефть или мазут с низким содержанием серы следует регулярно очищать, чтобы на них не было ила, который нельзя сливать при нормальной работе.

См. Также : Важные моменты, которые следует учитывать при очистке танков на судах

Инженер должен обеспечить правильную вязкость мазута, а давление в топливном насосе должно поддерживаться при работе двигателя на морском газойле.

Большая часть дизельного топлива не требует предварительного нагрева (Distillate Marine fuel). Поддерживайте правильную температуру, если используется остаточное судовое топливо.