Станок для расточки тормозных барабанов

Проточка тормозных барабанов: возвращаем работоспособность тормозам вашего авто

Любые материалы под воздействие силы трения постепенно разрушаются, какими бы прочными они не были. Это правило не обходит стороной и барабанную тормозную систему автомобиля. Хоть элементы этой системы и изготовлены из качественных и прочных материалов, они всё равно постепенно изнашиваются. А ездить с изношенной барабанной тормозной системой очень сложно, так как из-за сильной вибрации кажется, что авто вот-вот развалится на части.

Деформациям и износу более подвержены системы (в том числе и тормозные барабаны) тех авто, водители которых любят полихачить на дороге. Но даже те, кто ездит спокойно, должны периодически проводить осмотр и профилактику тормозной системы, так как от этого зависит их жизнь и жизнь окружающих.

1. Расточка тормозных барабанов грузовых и легковых автомобилей.

Задняя система торможения, которой и сейчас оснащаются многие грузовые и легковые автомобили (более популярны подобные системы на грузовом автотранспорте), включает в себя тормозной барабан и механизм «саморазводки» колодок.

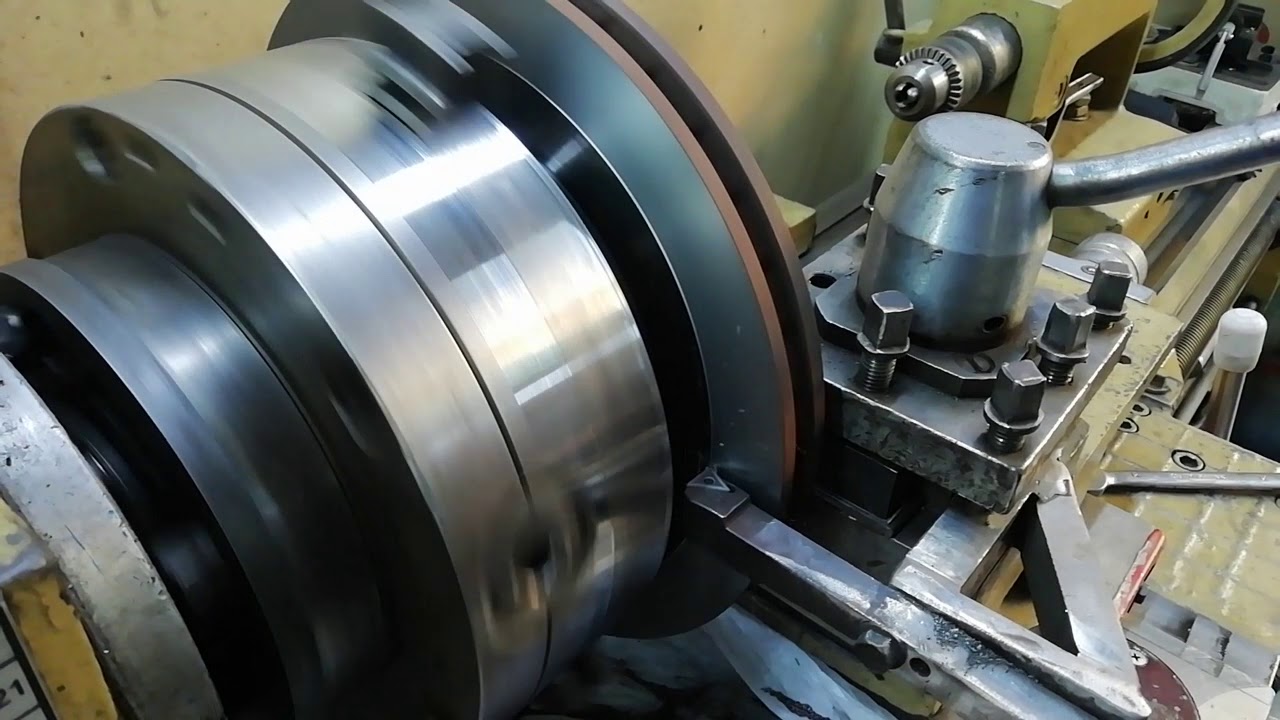

Во время торможения тормозные барабаны и колодки испытывают большие нагрузки. Эти нагрузки тем выше, чем выше скорость движения транспортного средства и больше давление на педаль тормоза. А в жёстких и малоблагоприятных условиях эксплуатации механизмы барабанных тормозных систем очень быстро засоряются (между барабанами и колодками системы попадает песок, камешки или грязь). Кроме того, тормозные колодки изготовлены из неоднородного материала. Ввиду этого в процессе эксплуатации автомобилей на поверхности барабана возникают борозды, неровности и канавки по всему радиусу, а также происходит частичная деформация барабанов. А это приводит к уменьшению рабочей площади тормозного барабана, быстрому и неравномерному износу колодок и, как следствие,к появлению вибрации во время торможения, проклиниванию тормозной системы, разности тормозных усилий на разных колёсах.

Застрявшие в тормозной системе сторонние элементы провоцируют скрип во время торможения. При этом эффективность торможения заметно падает. Поэтому периодически следует проводить профилактику всей тормозной системы. Только с регулярной профилактикой барабанные тормоза будут работать эффективно.

Профилактику барабанной системы торможения осуществляют при помощи расточки или проточки тормозных барабанов, во время которой протачивают кромку на рабочей поверхности барабанов. Таким образом, достигается минимальный зазор между барабаном и колодкой. Тормозную колодку в барабанной системе торможения заменяют после достижения 60-80 тысяч километров. А профилактику систему необходимо делать каждые 20-30 тысяч километров пробега авто. Если автомобиль эксплуатируется в условиях города, то износ тормозной системы наступает значительно быстрее из-за необходимости постоянного использования тормозной системы. Поэтому профилактику тормозной системы для городских авто стоит проводить чаще (примерно каждые 15-20 тысяч километров пробега).

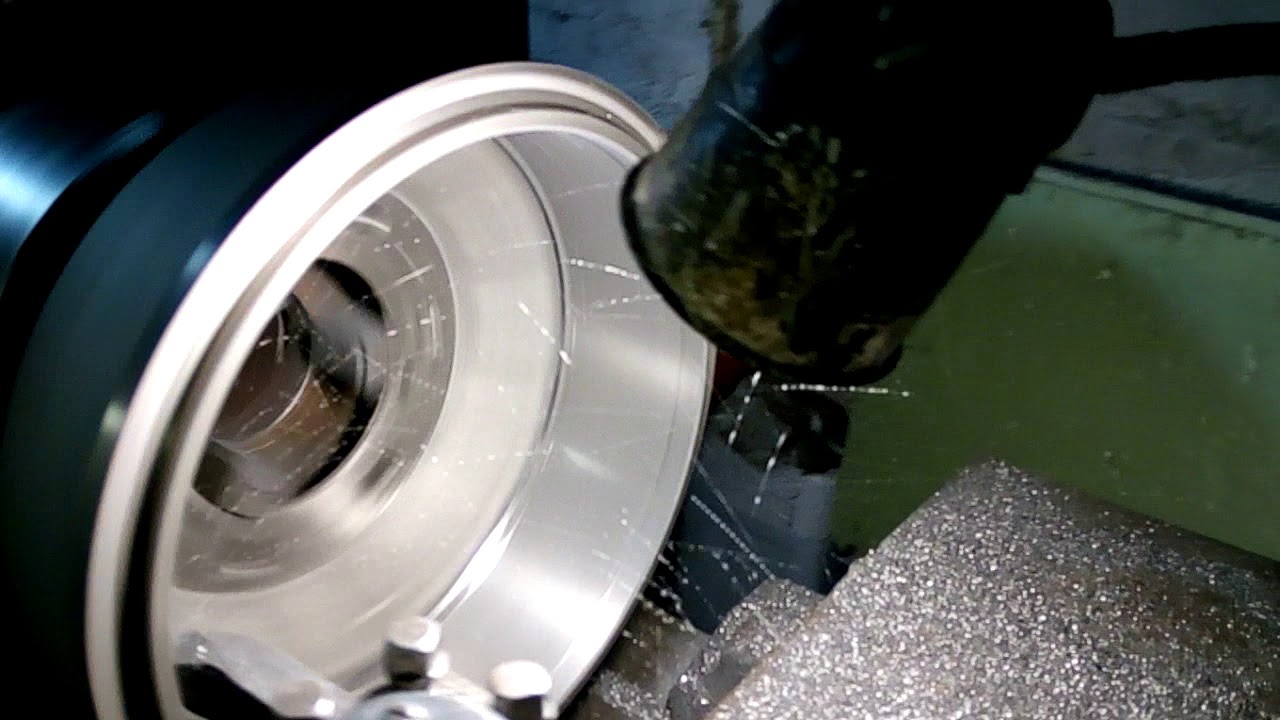

Проточка (расточка) тормозных барабанов – это процесс удаления дефектов и неровностей с поверхности барабана методом удаления слоя металла на специализированном стенде или станке. Иногда такой процесс называют реставрацией или профилактическим ТО.

Снимать слои металла один за другим можно несколько раз до тех пор, пока барабаны не достигнут минимально допустимой толщины. Значение минимально допустимой толщины тормозного барабана можно узнать в инструкции по эксплуатации.

2. Проточка тормозных барабанов грузовых и легковых авто – неисправности.

Перед тем, как принимать решение о необходимости проточки тормозных барабанов, необходимо точно удостовериться в их неисправности. Признаки неисправностей барабанной тормозной системы автомобиля:

1. Появление заметных вибраций при торможении (которых раньше не было).

2. Шум при нажатии на педаль тормоза.

3. Ощутимое «биение» педали тормоза и руля.

4. Ухудшение качества торможения.

Чтобы определить неисправность тормозных барабанов достаточно на небольшой скорости слегка притормозить. Если автомобиль начнёт вибрировать и трястись, значит барабаны нуждаются в ремонте. Выделяют два основных способа восстановления тормозной системы барабанного типа на легковых и на грузовых автомобилях:

Если автомобиль начнёт вибрировать и трястись, значит барабаны нуждаются в ремонте. Выделяют два основных способа восстановления тормозной системы барабанного типа на легковых и на грузовых автомобилях:

1. Замена тормозных барабанов новыми.

2. Проточка тормозных барабанов или расточка тормозных барабанов.

Покупка и монтаж новых тормозных барабанов – это лучший вариант. Но стоимость новых деталей (а при активном пользовании автомобилем покупать их придётся часто) немала и придётся не каждому по карману. Поэтому более дешёвый и несложный в исполнении вариант проточки тормозных барабанов очень популярный среди автомобилистов для обновления тормозной системы. Процедура проточки тормозных барабанов включает такие этапы:

1. Первичный этап проточки. На этом этапе необходимо снять 0,5 миллиметров верхнего слоя металла и определить степень изношенности рабочей поверхности барабана, его общее состояние, наличие микротрещин.

2. Вторичный этап проточки. На этом этапе поверхность барабана сглаживается, выравнивается, удаляются неровности и борозды. В процессе этого снимается ещё 0,25 миллиметра верхнего слоя металла.

В процессе этого снимается ещё 0,25 миллиметра верхнего слоя металла.

3. Финишный этап проточки. На этом этапе шлифуется поверхность тормозного барабана и удаляются все мелкие сколы и зазубрины, полученные после проточки.

После проточки получаются тормозные барабаны с идеально ровной поверхностью, а эффективность работы тормозной системы возрастает в разы. Важно! Проточка тормозных барабанов справляется только с неровностями на их поверхности. Исправить же геометрическое несовершенство барабанов, возникшее в результате перепадов температуры, не получиться.

3. Станок и стенд для расточки тормозных барабанов – вариант решения проблемы.

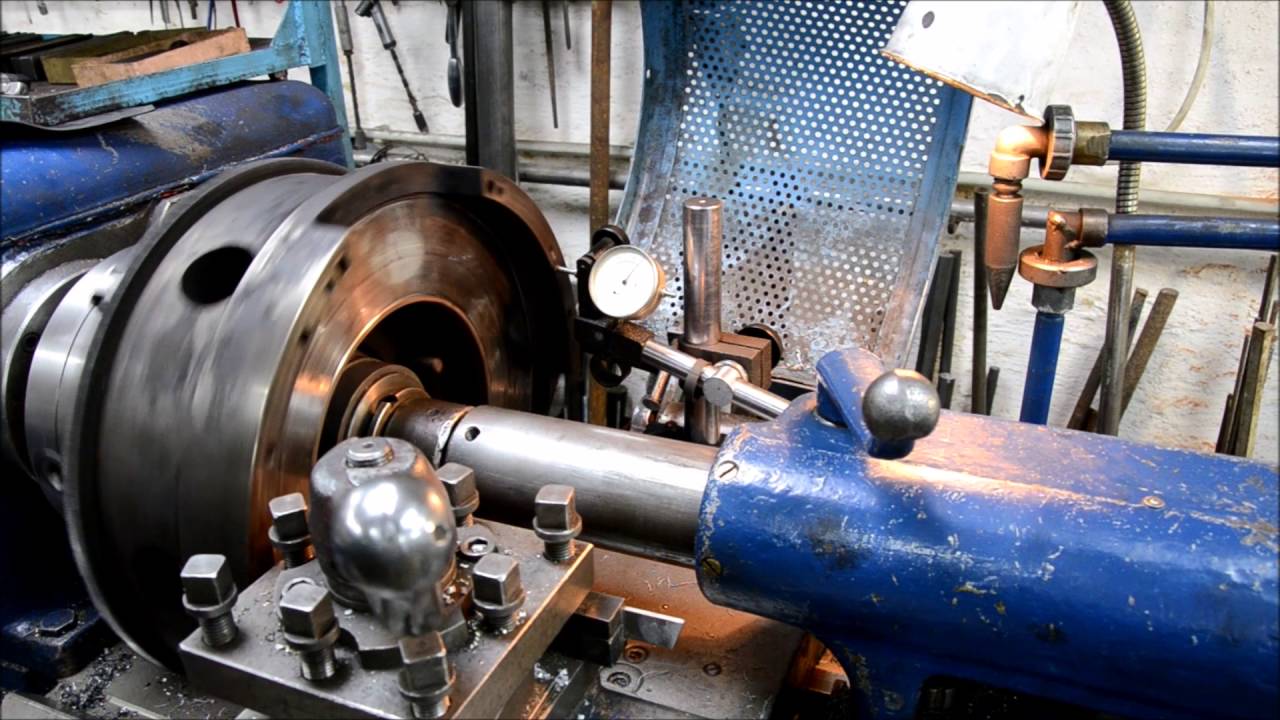

Растачивая барабан, мало просто снять верхний слой металла, необходимо также выдержать все параметры балансировки. Неточности в обработке могут привести к некорректной роботе тормозной системы и поставят под сомнение безопасность водителя и пассажиров. Так что к процессу расточки следует подойти со всей ответственностью и внимательностью. Осуществлять расточку тормозных барабанов можно тремя способами:

Осуществлять расточку тормозных барабанов можно тремя способами:

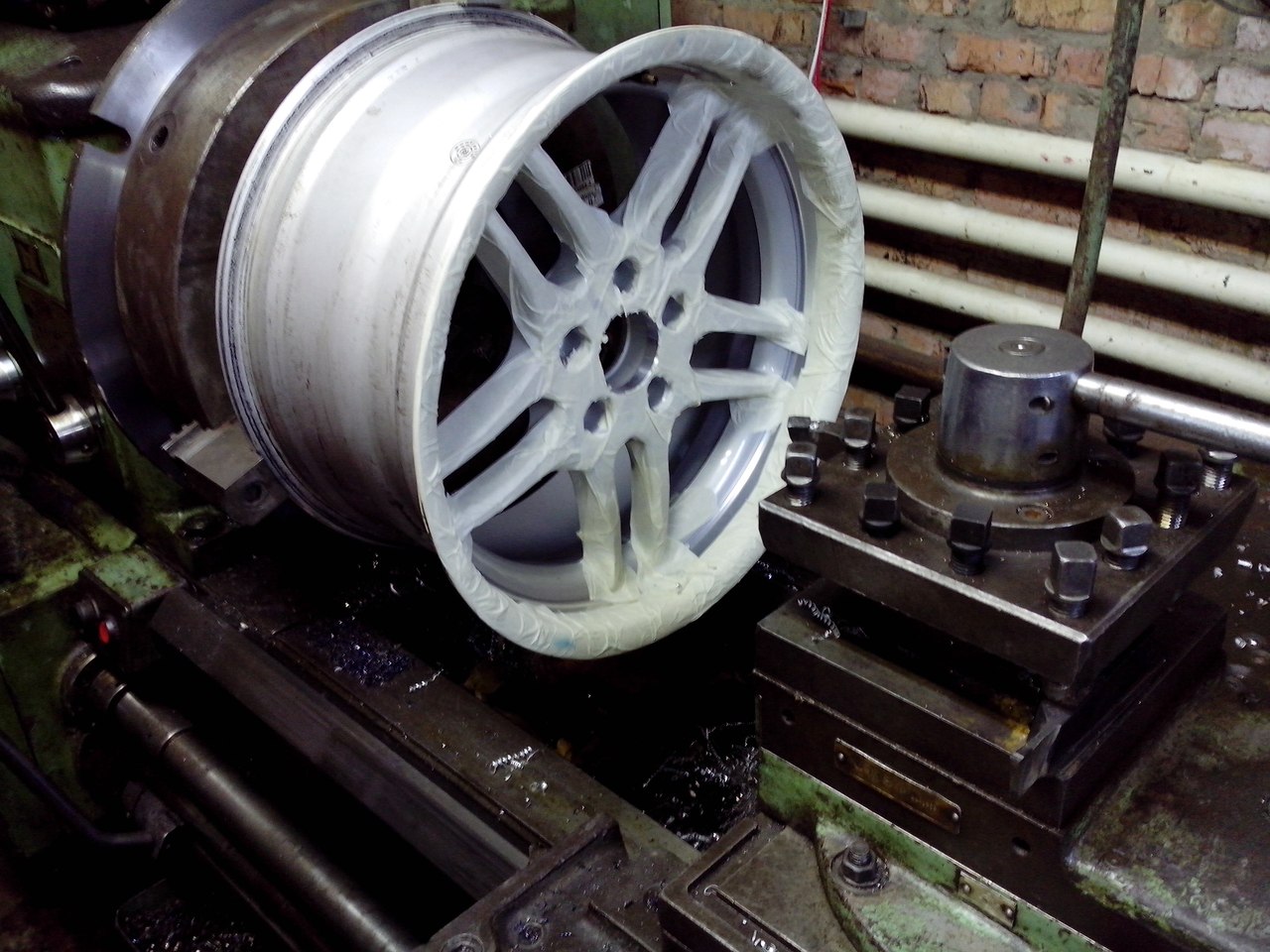

1. Снимая тормозные барабаны и обрабатывая их на стационарном токарном станке либо на стенде для расточки барабанов.

2. Не снимая тормозные барабаны, используя портативный станок для расточки.

3. Самостоятельно при помощи подручных средств.

Последний вариант крайне не рекомендуется использовать, ввиду частых ошибок во время обработки. Ведь для правильной проточки необходимо быть опытным токарем и иметь у себя в гараже хотя бы токарный станок. Раньше при возникновении необходимости расточить тормозной барабан, автомобилист обращался к опытному токарю в токарную мастерскую, который и проводил сложную и трудоёмкую работу. Токарь должен был обладать немалым опытом подобной работы, чтобы соблюсти все заданные параметры и достичь необходимого результата.

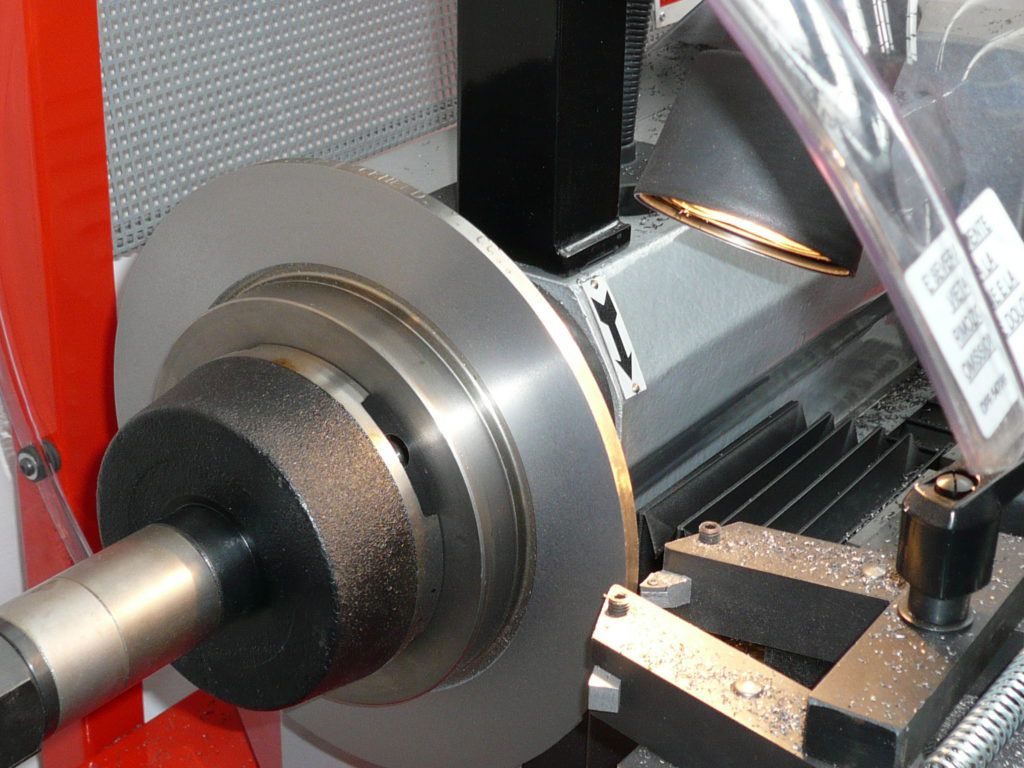

Сегодня же в современных автомастерских используют станок для расточки тормозных барабанов или стенд для расточки тормозных барабанов, в которых можно запрограммировать необходимые параметры, а процесс расточки и шлифовки будет происходить в автоматическом режиме по заданной программе.

1. Увеличение эффективности работы тормозной системы.

2. Увеличение срока эксплуатации тормозных барабанов.

3. Устранение биения тормозной педали и руля.

4. Экономию денежных средств (на покупке новых барабанов).

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?auto.today

Станок Р-185 | станок для расточки барабанов Р-185 по выгодной цене

Станок Р-185 — станок для расточки тормозных барабанов и обточки тормозных накладок с комбинированным (механическим и ручным) приводом продольной подачи суппорта и ручным приводом поперечной подачи каретки

Станок для расточки Р-185 предназначен для расточки тормозных накладок и расточки тормозных барабанов грузовых, легковых автомобилей и автобусов на станциях технического обслуживания и автотранспортных предприятиях .

Технические характеристики станка Р-185:

Диаметр расточки тормозного барабана (номинал), мм 200-680 Частота вращения шпинделя (номинал), об/мин 40, 60, 100 Продольная подача суппорта (номинал), мм/об 0,2; 0,3; 0,4; 0,6 Продольный ход суппорта, мм от 250 Поперечный ход каретки, мм от 50 Установленная мощность привода, кВт 1,1 Источник питания, В/Гц 380/50 Габаритные размеры, мм 775х900х1350 Масса без приспособлений, кг 400

Устройство и принцип работы станка для расточки тормозных барабанов Р-185:

В корпусе смонтирован шпиндель. Электродвигатель устанавливается на корпус с помощью кронштейна. Через клиноременную передачу вращение передается валу червячному, далее червячному колесу, посаженному на шпиндель. Вращение шпинделя через вал промежуточный и редуктор передается на ходовой винт. На корпусе монтируются направляющие продольного суппорта, блок аппаратный с панелью управления. Поперечная подача каретки с резцедержателем осуществляется вручную маховичком. Отключение ходового винта и реверс подачи осуществляются рукояткой. При отключенном редукторе маховичком суппорт можно перемещать вручную. Зазоры в направляющих регулируются регулировочными болтами, причем каретка центральным болтом может стопориться, что исключает ее самопроизвольное перемещение при рабочем ходе суппорта. Блок аппаратный устанавливается на корпус и крепится двумя винтами. Внутри блока аппаратного расположены приборы пуска и управления. На лицевой стороне блока расположена панель с органами управления и сигнализации: рукоятка включения автоматического выключателя «Сеть»; сигнальная лампа включения сети; кнопка пуска и остановки электродвигателя. Станок для расточки тормозных барабанов Р-185 состоит из оправки, комплекта центрирующих конусов и втулок различных длин. Для обточки тормозных накладок используется приспособление, состоящее из оправки, сменных планшайб, фиксаторов, ограничителей, роликов, втулок и прижимных планок. На конусах и планшайбах нанесена маркировка в соответствии с моделью ремонтируемого автомобиля.

Отключение ходового винта и реверс подачи осуществляются рукояткой. При отключенном редукторе маховичком суппорт можно перемещать вручную. Зазоры в направляющих регулируются регулировочными болтами, причем каретка центральным болтом может стопориться, что исключает ее самопроизвольное перемещение при рабочем ходе суппорта. Блок аппаратный устанавливается на корпус и крепится двумя винтами. Внутри блока аппаратного расположены приборы пуска и управления. На лицевой стороне блока расположена панель с органами управления и сигнализации: рукоятка включения автоматического выключателя «Сеть»; сигнальная лампа включения сети; кнопка пуска и остановки электродвигателя. Станок для расточки тормозных барабанов Р-185 состоит из оправки, комплекта центрирующих конусов и втулок различных длин. Для обточки тормозных накладок используется приспособление, состоящее из оправки, сменных планшайб, фиксаторов, ограничителей, роликов, втулок и прижимных планок. На конусах и планшайбах нанесена маркировка в соответствии с моделью ремонтируемого автомобиля. Шпиндель имеет три скорости вращения за счет перестановки клинового ремня по трех ручьевым шкивам.

Шпиндель имеет три скорости вращения за счет перестановки клинового ремня по трех ручьевым шкивам.

Механическое перемещение суппорта станка для расточки барабанов Р-185 имеет четыре подачи, осуществляемые перестановкой зубчатых колес с числом зубьев 41 и 58, а также реверсом, выполненным так, что при обратном перемещение суппорта его подача в 1,5 раза меньше, чем при прямом перемещении. Таким образом, установка имеет 4 подачи: 0,2 и 0,3 или 0,4 и 0,6 мм/об.

В среднем положении, когда колесо 58 не сцеплено с другими колесами, возможно ручное перемещение суппорта маховичком продольной подачи. Поперечная подача каретки суппорта осуществляется вручную маховичком поперечной подачи. Комплектация: Станок для расточки барабанов Р-185; Приспособление для расточки тормозных барабанов ЗИЛ, КамАЗ, ГАЗ; Приспособление для обточки тормозных накладок ЗИЛ, КамАЗ; Кожух (патрубок) отсоса. Дополнительные опции: Приспособление для расточки тормозных барабанов автомобилей МАЗ, Супер МАЗ, ЛиАЗ, ГАЗ-24, ВАЗ, М-412, ЗАЗ; Приспособление для обточки тормозных накладок автомобилей МАЗ, Супер МАЗ, ЛиАЗ, ГАЗ-24, ВАЗ, М-412, ЗАЗ.

sm-market.ru

Расточка тормозных барабанов.

Проточка тормозных барабанов, также называемая расточкой, восстанавливает поверхностный слой металла, за счет устранения дефектов и неровностей образовавшихся за период эксплуатации автомобиля. После этого рабочая поверхность восстанавливается. Необходимый к снятию слой для всех моделей разный. Сегодня данная работа доверяется профессионалам СТО, но есть ли возможность осуществить процесс самостоятельно? Рассмотрим это ниже.

Система торможения автомобиля, барабан тормозной задний

Большая часть автомобилей имеет систему торможения, расположенную на задних колесах.

Ее строение обусловлено наличием тормозного барабана, который оснащен автоматически разводящимися колодками.

Но механизм довольно сильно подвержен загрязнению.

Этому способствуют не самые хорошие погодные условия, с преобладанием грязи и пыли.

В таких условиях, нарушение работоспособности наступает каждые 12-14 тысяч километров пробега, в зависимости от степени загрязненности места передвижения.

При должном уходе, риски возникновения проблем снижаются до нуля.

Под уходом подразумевается проточка барабанов.

Осуществляется это по средствам снятия небольшого слоя.

Проведя замену колодок, собрав тормозной механизм, создаются условия, при которых щель между барабаном и колодками, минимальная.

Колодки тормозные задние ВАЗ

Замена тормозных колодок осуществляется при достижении 80 тыс. км пробега. Технический осмотр проводится, преодолев 30 тыс. км.

Автомобиль, эксплуатируемый в городских условиях, подвергается большим нагрузкам, в том числе тормозная система.

Она, из-за частого использования, испытывает значительный перегрев, утрачивая свои полезные свойства, что соответственно снижает работоспособность.

Структура тормозной колодки неоднородна.

Находясь в рабочем состоянии, на поверхности барабана возникают деформации, выраженные в виде канавок и бороздок.

Эта аномалия приводит к быстрому выходу из строя.

В результате этого появляются вибрации, которые снижают качество торможения.

Неисправности тормозной системы

Как определить снижение эффективности тормозной системы?

Конечно, в первую очередь возникнут значительные изменения в качестве торможения.

Это выражается в смягчении процесса, при котором тормозной путь увеличивается.

В дополнение к основному признаку возникает тряска руля и педали.

Также она может сопровождаться вибрацией.

При задействовании тормоза возникают посторонние звуки, не характерные для нормального функционирования.

Перечисленные признаки являются свидетельством потери работоспособности тормозной системы.

В таком случае целесообразно произвести замену тормозных колодок или произвести проточку барабанов, т. е. снять небольшой слой металла, либо установить новые.

Если финансовая составляющая позволяет, то более правильный путь, это покупка новых деталей.

Но затраты на автомобиль являются серьезной статьей бюджета, чего только стоит бензин, поэтому возникает необходимость экономии.

Безопасность превыше всего, но проточка барабанов способна ее обеспечить, сэкономив при этом деньги.

Поэтому в народе этот способ зарекомендовал себя с лучшей стороны.

Способ устранения, отработавшего свой срок слоя, называют расточкой или проточкой.

Деталь закрепляется, и по средствам шлифовки удаляется дефектный слой. Процесс чаще всего называют профилактическим.

Проточка тормозного барабана

Каждая компания определяет границы самостоятельно.

Имеются определенные показатели допустимого снятия.

Здесь указывается максимально возможная толщина стачивания структуры барабана.

Если детали оригинальные, то данная информация указана в нормативных документах.

Рассматриваемый процесс, несмотря на кажущуюся простоту, является серьезным делом.

Очень важно, проводя мероприятия по приведению детали в рабочее состояние, не забывать про размеры центральной части системы (ступица) и придерживаться параметров по отношению к ней.

В обратном случае, результатом станет чрезвычайное происшествие. Здесь очень важно внимание.

Расточка тормозного барабана с помощью станка

Для расточки понадобиться специализированный станок.

Еще сравнительно недавно, большинству автомобилистов, для восстановления работоспособности барабана, требовалось обращаться за помощью к специалистам.

Осуществлялся их демонтаж и транспортировка в пункт ремонта.

Специалисты области, знающие все о данном процессе, реанимировали детали.

Без совершенного оборудования это достаточно длительное и трудное дело.

В настоящее время, станки более развитые.

Их комплектация подразумевает компьютерное оснащение, по средствам которого задаются параметры обработки.

Здесь отсутствует человеческий фактор, что способствует снижению ошибок.

Из всего сказанного можно сделать вывод: восстановление барабана по средствам токарного станка более выгодно, да и безопасность от этого не пострадает; время службы барабанов увеличивается; устраняются проблемы, указанные в начале статьи.

Самостоятельная шлифовка возможна, но для этого необходимо обладать соответствующим станком и знаниями, совмещенными с опытом.

Если этого нет, то более выгодным вариантом будет обращение за помощью к профессионалу.

prosedan.ru

Станки для расточки тормозных барабанов, обточки тормозных накладок

|

motek99.ru

| МОБИЛЬНАЯ ВЕРСИЯ САЙТА | ||

Универсальный станок с лебедкой для расточки (проточки) торомозных дисков и тормозных барабанов легковых и грузовых автомобилей. Станок токарного типа с ручным приводом поперечной подачи каретки и с комбинированным (ручным и механическим) приводом продольной подачи суппорта. Цикл расточки грузового барабана: подъем, установка, проточка, снятие – составляет 40 минут. Станок обеспечивает расточку тормозных барабанов, дисков и тормозных накладок грузовых и легковых автомобилей Станок токарного типа с ручным приводом поперечной подачи каретки и с комбинированным (ручным и механическим) приводом продольной подачи суппорта. Цикл расточки грузового барабана: подъем, установка, проточка, снятие – составляет 40 минут. Станок обеспечивает расточку тормозных барабанов, дисков и тормозных накладок грузовых и легковых автомобилей | 450 000 руб | |

| ВСЁ ОБОРУДОВАНИЕ | поставка во все регионы России компенсация транспортных расходов | ЗАДАТЬ ВОПРОС |

| Р-185 АСО (Россия) | Установка для расточки тормозных барабанов и обточки тормозных накладок накладок грузовых и легковых отечественных и импортных автомобилей и автобусов, токарного типа, с комбинированным (механическим и ручным) приводом продольной подачи суппорта и ручным приводом поперечной подачи каретки. | 0. 0 (0 оценок) 0 (0 оценок) |

Станок для расточки тормозных барабанов и обточки тормозных накладок ТТН-420

Станок «ТТН-420» предназначен для расточки тормозных барабанов и тормозных накладок грузовых и легковых автомобилей, а так же для расточки тормозных дисков автомобилей отечественного и импортного производства на станциях технического обслуживания и автотранспортных предприятий.

Станок «ТТН-420» токарного типа с ручным приводом поперечной подачи каретки и с комбинированным (ручным и механическим) приводом продольной подачи суппорта.

Технические характеристики:

|

Параметры |

ТТН-420 |

|

Максимальные размеры барабана (мм) |

От 180 до 650 |

|

Максимальные размеры диска (мм) |

|

|

Скорость вращения шпинделя (об/мин) |

30. 52. 85 |

|

Скорость подачи каретки (мм/ об/мин) |

0-10 |

|

Двигатель (кв) |

1.1/1400 |

|

Габаритные размеры (мм) |

700x900x1130 |

|

Питание |

380v 50/60 HZ |

|

Масса (кг) |

500

|

Расточка тормозных колодок грузовых автомобилей

Без выходных

Проточка (расточка) тормозных колодок (накладок) грузовиков, прицепов и полуприцепов в размеры барабана МАЗ (420 и 410) КАМАЗ ЗИЛ Мамонт Татра ЧМЗАП (440, 420 и 300), ПАЗ, КАВЗ

Проточка (расточка) барабана

МАЗ (в т.ч. прицеп) КАМАЗ ЗИЛ ГАЗ Мамонт СЗАП L1 ЛиАЗ КАВЗ RABA

Татра ЧМЗАП Тонар Газель Соболь Хундай Hyundai BPW SAF ROR DAF Scania Скания Даф VOLVO MAN Мерседес Mercedes Рено Renault IVECO

Ивеко Kassbohrer Leyland Sisu Вольво

Американские грузовики и прицепы

Kenworth, Peterbilt, International Harvester, Freightliner, ROR

Со ступицей и без ступицы

Наклепка накладок на колодки

Работы осуществляются на оборудовании,специально предназначенном для данных операций

Снять накладки 100р колесо

Зачистить 100р колесо

Просверлить накладки 200р колесо

Наклепать 400р колесо

Проточить накладки МАЗ, КамАЗ 400р колесо, остальные 600р

Проточить барабан 800р

Барабан Соболь, Газель 600р

Легковые 400р

Есть колодки в сборе МАЗ под любой диаметр в отличном состоянии с роликами

Также колодки ЗиЛ, BPW, МАЗ 410 евро

Подшипники ступичные МАЗ,КамАЗ,ЗИЛ,BPW,SAF,ROR

Накладки (в т.ч.ремонтные) DAF 95XF 420,422,424 мм, VOLVO 410,412,414 мм , BPW , SAF 5 отверстий на 180 -420,422,424,426 мм, на 200 мм номинал, SAF 4 отверстия на 180- 420, 422мм , ROR на 178 -419,421,425 мм

СПб Юг

Как правильно должна быть выполнена проточка тормозных барабанов своими руками у легковых или грузовых автомобилей? Стоит ли этим заниматься самому, или все-таки довериться профессионалам? Разберемся в этом, казалось бы, не очень сложном процессе.

Расточка тормозных барабанов грузовых и легковых автомобилей

Многие автомобили по-прежнему оснащены задней системой торможения, которая состоит из тормозного барабана с установленным в нем механизмом «саморазводки» колодок. В условиях эксплуатации автомобиля на территориях постсоветских стран этот механизм довольно быстро засоряется и через каждые 9-14 тыс. км. пробега он практически перестает правильно работать. Впрочем, если вы будете вовремя делать профилактику этой системы, то сами по себе задние барабанные тормоза довольно эффективны.

Одним из важнейших моментов профилактики системы торможения, как для легковых, так и для грузовых автомобилей, является проточка или расточка тормозных барабанов (протачивается кромка на рабочей поверхности). В результате, после правильной замены колодок и обратной сборке тормозного механизма, обеспечится минимально допустимый зазор между колодками и поверхностью барабана.

Тормозные колодки в тормозной системе барабанного типа подлежат замене при достижении пробега около 60-80 тыс.км. Но профилактику системы торможения, и в частности колодок, стоит производить не реже, чем каждые 20-30 тыс.км. При эксплуатации автомобиля в городе во много раз возрастает частота использования системы торможения, а также нагрузка на неё. Частое использование тормозов приводят к довольно сильному нагреву, что резко снижает эффективность и очень негативно влияет на выполнение ими их прямых функций.

Материал, из которого изготовлены тормозные колодки, имеет неоднородную структуру, и поэтому и в процессе эксплуатации на рабочей поверхности барабана по всему радиусу образуются канавки и борозды, происходит частичная деформация. Это приводит к появлению вибрации и повышенному износу колодок, и как результат – значительное снижение эффективности торможения.

Определить неисправность в работе тормозной системы автомобиля можно по следующим признакам:

- Появление вибрации;

- Нажимая на педаль тормоза, слышим характерный шум;

- Ощущается биение руля и педали;

- Ухудшение качества торможения.

Проточка тормозных барабанов грузовиков и «легковушек» – неисправности

Как для грузовиков, так и для легковых автомобилей, существует два способа восстановить тормозную систему:

- заменить тормозные барабаны на новые;

- выполнить проточку тормозных барабанов.

Оптимальное решение в данной ситуации – купить новые барабаны. Но зачастую стоимость замены деталей на новые довольно высока. И при постоянной эксплуатации автомобиля дополнительные расходы могут быть не каждому по карману. Вариант расточки автомобильных барабанов дешевле, поэтому пользуется большим спросом у автомобилистов. Именно к этому способу решения данной проблемы всё чаще и чаще прибегают многие наши сограждане.

Проточить или расточить – это означает, что на специальном станке или стенде методом проточки устраняются дефекты и неровности с рабочей поверхности путем удаления (снятия) слоя метала. Специалисты иногда называют этот процесс – реставрация или профилактическое техническое обслуживание.

Так сколько же именно нужно снимать? Для каждой отдельной модели производитель устанавливает минимально допустимую толщину. Вот именно эти цифры и являются нормативно допустимыми. И увидеть вы их можете либо в руководстве пользователя, если на автомобиле установлены штатные барабаны, либо в эксплуатационной инструкции от производителя.

Станок и стенд для расточки тормозных барабанов – вариант решения проблемы

Ещё не так давно автомобилист даже не стоял перед выбором, где и как производить расточку. Просто снимал их и относил в токарную мастерскую. Где уже опытный токарь, хорошо знающий свое дело, в порядке очереди давал вашей запчасти «вторую жизнь». Это был довольно сложный и трудоёмкий технологический процесс.

Расточка – это не просто банальное протачивание верхнего слоя рабочей поверхности. Важно также придерживаться всех параметров при балансировке, относительно барабана и ступицы колеса. Неточности или сбой в одном из этапов этого процесса могут привести к серьезным, а иногда и к трагическим последствиям. Поэтому к этим моментам рекомендуется подойти со всей ответственностью и вниманием.

Сейчас в распоряжении современных мастеров СТО есть специализированный чудо-станок, в котором возможно все параметры запрограммировать, и шлифовка, проточка, или расточка барабана происходит в режиме заданной программы. Что позволит минимизировать вероятность ошибок и погрешностей в этом технологическом процессе.

Более того, очень часто нет нужды и вовсе снимать тормозной барабан с автомобиля.

Проточка со снятием, как правило, осуществляется на стационарном токарном станке или специализированном стенде для расточки барабанов. Процесс без снятия осуществляется при помощи переносного специализированного станка для проточки. Возможен вариант самостоятельной расточки или шлифовки барабанов подручными средствами, хотя этот способ выглядит довольно сомнительным в плане его эффективности и дальнейшей безопасности эксплуатации.

В случае профессиональной проточки мастером на специализированном оборудовании, мы получим:

- устранение биения;

- повышение эффективности работы тормозной системы;

- увеличение срока эксплуатации тормозных барабанов;

- реальную экономию семейного бюджета (что приятно радует).

Ну а теперь подытожим:

Вполне возможно самостоятельно произвести проточку тормозного барабана. Однако для совершения этого процесса вам, как минимум, необходимо быть готовыми выполнить два условия: быть токарем определенной квалификации и иметь токарный станок. Во всех других случаях, пользуясь здравым смыслом, лучше не рисковать.

В Техцентре «Пит-Стоп Сервис» специалисты токарно-фрезерного цеха выполнят проточку тормозных барабанов для отечественных и зарубежных автомобилей. Мы гарантируем предоставление высокого качества услуг по доступным ценам для Вас.

Мы работаем со следующими видами транспортных средств:

- легковые (Ваз, УАЗ, Волга и т.д.)

- грузовые до 2-х т (ГАЗель, Ситроен, Фиат и т.д.)

- грузовые свыше 2-х т (МАЗ, КамАЗ, Скания и т.д.)

Зачем нужна проточка тормозный барабанов

При выполнении работ по замене колодок важным моментом является проточка тормозных барабанов, а именно проточка кромки на тормозных барабанах, которую вырабатывают тормозные колодки при эксплуатации. Таким образом, после замены колодок и сборке всего тормозного механизма обеспечивается минимальный зазор между плоскостью поверхности барабаном и плоскостью колодки.

При несвоевременном или неправильном облуживании тормозной механизм барабанного типа теряет свою эффективность, увеличивается тормозной путь или появляется увод автомобиля в сторону, следовательно, повышается риск попасть в ДТП.

Работа выполняется опытными сотрудниками Техцентра «Пит-Стоп Сервис» с использованием современного оборудования и оригинальных запчастей. На все виды токарно-фрезерных работ мы предоставляем гарантию от 1 (одного) до 6 (шести) месяцев в зависимости от вида работ.

Проточка и замена тормозных барабанов

Тормозные системы барабанного типа до сих пор остаются одними из самых популярных в грузовых автомобилях. Они обладают массой преимуществ – долговечны, износостойкие, эффективные и довольно легко заменяемые. Однако в процессе эксплуатации этот механизм может выйти из строя, либо просто износиться. На внутренней поверхности барабана образуются борозды и неровности в результате трения о них тормозных накладок. В следствии этого площадь соприкосновения накладки с колодкой уменьшается, а следовательно и эффективность торможения тоже снижается.

В таких случаях следует проводить проточку тормозных барабанов. Данная манипуляция избавляет от необходимости замены полностью всего барабана. Выполняется проточка на специальном оборудовании после демонтажа элемента с автомобиля. Специалистами нашего сервисного центра выполняется высококачественная проточка тормозных барабанов, в результате чего их поверхность становится ровной и гладкой. Поэтому сила трения при торможении вновь увеличивается, и как следствие улучшается эффективность торможения.

Наш сервисный центр оборудован современным оборудованием, в том числе и специальными стендами для проточки тормозных барабанов. У тормозного барабана стачивается строго непригодный слой металла, ни миллиметра лишнего. Поэтому продлевается срок службы барабанного механизма.

Однако в некоторых случаях проточка барабанов не приносит желанного эффекта. Обычно такие ситуации возникают, когда проточка осуществлялась уже не один раз, и корпус барабана сточился слишком сильно. Кроме того, при увеличении внутреннего диаметра барабана в результате проточки, накладки могут до конца не доставать до поверхности, в результате чего уменьшается эффективность торможения. В таких случаях приходится менять полностью барабан на новый, т.к. никакие ремонтные работы не смогут восстановить работоспособность тормозной системы.

При замене тормозных накладок мы внимательно осматриваем и поверхность барабана, чтобы определить, насколько она повреждена. Если имеются значительные борозды и выступы, мы всегда рекомендуем клиентам проточить барабан, что замедлит износ накладки. Эта недорогая и быстрая операция сможет сократить более значительные затраты в будущем, если ее не провести вовремя.

Проточка тормозных дисков грузовых автомобилей в Екатеринбурге — Автотранс-Сервис

Тормозная система современного автомобиля работает в самых тяжелых условиях.

Во время интенсивного торможения нагрев тормозных дисков происходит до очень высоких температур, это приводит к появлению вибрации и их искривлению. По данным автосервисов, искривления тормозных дисков появляются уже при среднем пробеге 10 000 км в период гарантийного срока.

Для решения проблемы вибрации тормозных дисков, устранения борта тормозного диска наша компания производит проточку тормозных дисков. После проточки тормозных дисков устраняется биение и колебания, удаляются канавки и шероховатости тормозных дисков.

Признаки неисправности тормозных дисков:

- Биение руля

- Биение тормозной педали при торможении

Причины возникновения вибрации при торможении:

- Искривление тормозного диска — (перегрев тормозного диска)

- Кольцевые неровности на тормозном диске (установка колодок низкого качества, несвоевременная замена)

Последствия эксплуатации автомобиля при биении тормозного диска:

- Выход из строя ступичного подшипника

- Выход из строя шарового соединения

- Выход из строя рулевой рейки

Есть два варианта решения этой проблемы

- Замена тормозных дисков на новые (дорогой ремонт)

- Проточка тормозных дисков (не дорогой ремонт)

Такая услуга как проточка тормозных дисков позволит избежать замены тормозных дисков на новые и существенно сэкономит Ваши деньги! Практически тормозной диск «реанимируется», приобретая свойства новой детали.

Проточка тормозных дисков производится на токарном станке, это гарантия высокого качества выполненных работ с минимальными потерями толщины диска и полное отсутствие неровностей и биения тормозных дисков! Проточка тормозных дисков производится одновременно с двух сторон, соответствуя плоскости притирания тормозных колодок.

Проточка тормозных дисков и барабанов

Проточка тормозных дисков и барабанов

Грузовой автосервис «РегионТрансСервис 72» предлагает качественную и недорогую услугу проточки тормозных дисков и барабанов грузовых и легковых автомобилей в Тюмени. Мы занимаемся ремонтом автотранспорта уже более 10 лет, преимущества нашего предложения:

- современное специализированное оборудование;

- опытные мастера;

- гарантия качественного выполнения работы;

- оперативное выполнение ремонта;

- возможность предварительной записи;

- честные выгодные цены.

Профессиональная проточка тормозных барабанов и дисков

Если при торможении водитель чувствует биения на руле и педали тормоза, а в ряде случаев и вибрацию, передающуюся на кузов автомобиля, следует проверить тормозные диски – скорее всего, они износились или покоробились. Износ тормозных барабанов проявляется сходными признаками – вибрацией, скрежетом, плохой работой стояночного тормоза.

Покупка новых тормозных дисков и барабанов стоит достаточно дорого, поэтому более целесообразно отремонтировать старые путем их проточки. В ходе этой работы:

- стачиваются все неровности и буртики;

- устраняются искривления поверхности;

- восстанавливается необходимая точность геометрии.

Проточка дисков автомобиля может выполняться различными методами – со снятием со ступицы или вместе со ступицей, в некоторых случаях – непосредственно на автомобиле без демонтажа. Наши специалисты имеют большой опыт работы и в каждом конкретном случае подбирают наиболее оптимальный вариант.

Важным преимуществом нашего предложения является наличие специализированного оборудования. В ходе восстановления изношенной детали оно определяет наличие и величину биений, устраняет дефекты поверхности и дисбаланс. После ремонта рабочие характеристики восстановленных дисков и барабанов даже превышают заводские требования к новым деталям.

Наш автосервис работает в рабочие дни с 9:00 до 19:00. Вы можете записаться на выполнение интересующих вас работ или получить консультацию, воспользовавшись обратным звонком или позвонив по контактному телефону: +7 (982) 936-18-58.

Как отремонтировать барабанные тормоза

Барабанные тормоза могут быть «старой технологией», но они все еще используются в качестве задних тормозов на большинстве легковых и грузовых автомобилей. Вплоть до начала 1970-х годов барабанные тормоза использовались как спереди, так и сзади почти на всех транспортных средствах. Но в 1970-х годах передние барабанные тормоза были заменены дисковыми. Барабанные тормоза остались сзади, потому что тормозные нагрузки меньше, поэтому дисковые тормоза не нужны. Барабанные тормоза также дешевле в производстве, чем дисковые, и обеспечивают более простую установку стояночного тормоза.

КАК РАБОТАЮТ БАРАБАННЫЕ ТОРМОЗА

Барабан является частью барабанного тормоза в сборе, который также включает в себя колесный цилиндр, пару колодок, возвратные пружины и прижимные пружины, опорную пластину, некоторый тип механизма саморегулирования для поддержания зазоров в накладках и стояночный тормоз. механизм.

Барабан обычно чугунный, но некоторые из них алюминиевые с чугунной гильзой. Барабан обеспечивает поверхность трения, о которой трутся накладки, когда колодки выталкиваются наружу под действием гидравлического давления в колесном цилиндре.Поскольку накладки трутся о барабан, они создают трение, замедляющее колесо и останавливающее транспортное средство. Это генерирует много тепла, которое барабан поглощает и рассеивает, поэтому накладки не становятся слишком горячими и не начинают тускнеть. Некоторые барабаны имеют ребра охлаждения, которые увеличивают их охлаждающую способность. Барабан также защищает внутренние компоненты тормоза от дорожных брызг и грязи. Некоторые барабаны также имеют пружину, обернутую вокруг внешней стороны, чтобы гасить вибрации и шум.

Типовые компоненты тормозного барабана.Возвратные пружины, прижимные пружины и другое внутреннее оборудование обычно следует заменять

при установке новых тормозных колодок на автомобиль с большим пробегом. Также рекомендуются новые колесные цилиндры.

Передние барабаны на старых заднеприводных легковых и грузовых автомобилях установлены на шпинделе и поддерживаются парой колесных подшипников. Задние барабаны на заднеприводных легковых и грузовых автомобилях установлены на ступице оси, а на переднеприводных легковых автомобилях и минивэнах — на шпинделе или ступице.Большинство из них будут иметь герметичные ступичные подшипники, но некоторые могут иметь подшипники, требующие периодического обслуживания.

КАК СНИМАТЬ ЗАДНИЕ ТОРМОЗНЫЕ БАРАБАНЫ

Барабаны необходимо снимать для осмотра или обслуживания задних тормозов. Барабаны всегда следует снимать, даже если обслуживаются только передние тормоза. Но задние барабаны нельзя снимать, чтобы сэкономить время и силы, особенно если автомобиль проехал мало миль (менее 50 000 миль) и впервые затормозил.

Первым шагом при снятии барабана является снятие колеса.Затем обувь необходимо снять, чтобы накладки очистили внутреннюю кромку барабана. Это необходимо, потому что по мере износа барабанов на них часто образуется гребень, который будет цепляться за обувь. На большинстве барабанных тормозов, которые имеют саморегулирующуюся звезду колеса, отвертку или инструмент для регулировки тормоза можно вставить через прорезь в опорной пластине, чтобы отодвинуть регулятор.

Если барабан прилип к оси или башмакам и не хочет отрываться, используйте большой молоток SOFT, чтобы ударить по

.перед барабаном.НЕ бейте по барабану стальным молотком, потому что вы можете треснуть или расколоть чугунный барабан. Если барабан отказывается сдвинуться с места, вы можете использовать тупой инструмент в виде воздушного молота, чтобы ударить его по поверхности барабана. Вибрация должна ослабить его, чтобы он оторвался.

Если это не сработает, попробуйте съемник барабана. Это инструмент, похожий на большой съемник шестерен. У него есть пальцы, которые сжимают боковые стороны барабана, и большой винт посередине, который прижимается к ступице оси.

ВНИМАНИЕ: Барабаны иногда со значительным усилием выскакивают при снятии съемником.Кроме того, барабан может упасть на землю и повредиться или сломать вам палец ноги, поэтому убедитесь, что вы хорошо держите его, когда он выйдет из строя. Лучший способ снять барабан съемником — медленно затянуть винт, постукивая по поверхности барабана мягким молотком или воздушным молотком, чтобы ослабить его вибрацию. Вы также можете использовать пропановую горелку, чтобы нагреть центральное отверстие в барабане, чтобы помочь ему расшириться от ступицы.

КАК СНИМАТЬ ПЕРЕДНИЕ ТОРМОЗНЫЕ БАРАБАНЫ

На старых автомобилях с передними барабанными тормозами барабаны обычно легче снимать.Все, что вам нужно сделать, это снять тормозные колодки сзади с помощью инструмента для регулировки тормозов или отвертки, снять колесо, затем пылезащитный колпачок на ступице и снять гайку ступицы со шпинделя. Внешний подшипник ступицы колеса при снятии обычно выпадает из барабана. Поэтому внешний подшипник ступицы колеса следует осторожно снять и отложить в сторону, чтобы он и внутренние подшипники ступицы были очищены, осмотрены и снова смазать смазкой, прежде чем барабан вернется на транспортное средство.

ИЗБЕГАЙТЕ ТОРМОЗНОЙ ПЫЛИ

Барабаны улавливают много тормозной пыли, которая может содержать волокна асбеста.Воздействие асбестовой пыли может увеличить риск рака легких и других заболеваний легких, поэтому необходимо соблюдать осторожность, чтобы не вдыхать пыль и не попадать на одежду. Пыль следует удалить, очистив барабаны изнутри аэрозольным очистителем тормозов. Никогда не используйте сжатый воздух для сдува пыли с барабанов или других деталей тормоза.

КАК ИЗМЕРЯТЬ ИЗНОС БАРАБАНА

Когда барабаны сняты, их следует измерить, чтобы определить, насколько они изношены. Штампованный или отлитый на лицевой стороне или снаружи большинства барабанов — это спецификация «максимального диаметра» или «машины для», которая относится к максимально допустимому внутреннему диаметру барабана, который разрешен ПОСЛЕ того, как барабан был заменен на поверхность.Барабан также может иметь спецификацию «выбросить». Если барабан уже изношен для отказа от спецификации или не может быть повернут без превышения максимального диаметра, выбросьте его.

Если внутренний диаметр барабана превышает спецификации, он изношен и НЕОБХОДИМО заменить. Тонкие бочки могут быть опасны! .

Для измерения внутреннего диаметра барабана требуется специальный калибр. Если у вас нет манометра, в большинстве магазинов автозапчастей, занимающихся ремонтом барабанов, есть такой инструмент, и они должны знать, как им пользоваться (если они не возьмут ваши барабаны в другое место!).Если внутренний диаметр барабана соответствует максимальным характеристикам или превышает их, или не может быть восстановлен без превышения максимального значения, барабан является мусором, и его нельзя восстанавливать. Большинство барабанов для легковых автомобилей и легких грузовиков сконструированы из металла, достаточного для обеспечения износа (или восстановления поверхности) около 0,060 дюйма, прежде чем потребуется замена.

Зачем заменять изношенные барабаны? Вот пять веских причин:

1. Тонкие барабаны опасны. Если не заменить, барабан может изнашиваться до такой степени, что он может буквально распасться.А если выходит из строя барабан, то тормоза тоже!

2. Пониженная эффективность торможения. Увеличенный внутренний диаметр сильно изношенного барабана не будет соответствовать новому набору футеровки, если футеровка не будет изогнутой (а этого больше никто не делает). Следовательно, накладки входят в контакт только посередине, что снижает их эффективную тормозную способность.

3. Увеличенный ход педали. Износ увеличивает расстояние между башмаками и барабаном. Если барабан чрезмерно изношен, механизмы саморегулирования могут не справиться со всей слабиной, что приведет к низкому уровню педали.Также существует вероятность того, что колесный цилиндр может чрезмерно расшириться до точки, где он протечет или развалится, что приведет к отказу тормозов.

4. Затухание тормозов. Тонкие барабаны не могут поглощать и рассеивать столько тепла, как толстые. Изношенный барабан имеет меньшую массу, поэтому тормоза могут перегреться и выйти из строя гораздо раньше.

5. Шум. Тонкие барабаны могут способствовать возникновению шума, поскольку не могут гасить вибрации.

ПРОВЕРКА ТОРМОЗНОГО БАРАБАНА

Бочкитакже следует проверять на наличие следующих условий:

* Незначительные точечные коррозии и царапины допустимы, если канавки не слишком глубокие и их можно удалить путем шлифовки.Перед повторным использованием барабана необходимо удалить смазку или масляные загрязнения, так как смазка может вызвать заедание и неравномерное торможение.

* Любые трещины опасны, потому что они ослабляют металл и увеличивают риск поломки. Треснувшие барабаны не подлежат повторному использованию.

* Барабан овальной формы или яйцевидной формы может возникнуть в результате включения стояночного тормоза, когда барабан горячий. Фиксированное положение башмаков предотвращает нормальное сжатие барабана при охлаждении, что приводит к необратимой деформации.Это может вызвать пульсацию педали при торможении. Биение барабана не должно превышать 0,005 дюйма. Если биение не может быть устранено путем шлифовки, замените барабан.

* Состояние «раструба» может возникнуть в широких барабанах, если внутренний край барабана деформируется наружу. Результат — неравномерный контакт башмака с барабаном, неравномерный износ накладок и снижение эффективности торможения. Чтобы проверить это условие, измерьте внутренний диаметр барабана рядом с внутренним и внешним краем барабана.Если разница составляет более 0,005 дюйма, барабан необходимо заменить на поверхность или заменить.

* Износ ствола барабана в тех местах, где центральная часть изнашивается больше, чем края. Если перекос не удастся устранить с помощью шлифовки, его придется заменить.

* Твердые пятна или глянцевые пятна на барабане. Это вызвано чрезмерным нагревом, который вызывает металлургические изменения в металле. Твердые пятна можно определить по выступающим или обесцвеченным пятнам на фрикционной поверхности барабана.Твердые участки могут вызывать стук, пульсацию педалей и заедание при торможении. При шлифовке верхняя часть стирается с любых твердых участков, но обычно они возвращаются, как только барабан возвращается в эксплуатацию и снова начинает изнашиваться. Единственное постоянное лекарство от твердых пятен — это новый барабан.

* Сломанные или поврежденные шпильки колеса. При необходимости замените.

ПОВЕРХНОСТЬ ТОРМОЗНОГО БАРАБАНА

Барабаны должны иметь относительно гладкую внутреннюю поверхность трения. Шероховатая поверхность сокращает срок службы тормозов, а также снижает эффективность торможения.Поэтому, если барабаны шероховатые, их придется заново покрыть, чтобы восстановить поверхность трения до нового состояния.

Барабаны всегда следует заменять попарно. Никогда не работайте с одним барабаном, а не с другим, потому что разница в диаметре может повлиять на поперечный баланс тормозов. Внутренние диаметры обоих барабанов должны находиться в пределах 0,010 дюйма друг от друга. Большая разница может вызвать нежелательные колебания тормозного усилия из стороны в сторону.

Новые барабаны поступают с завода в законченном состоянии и готовы к установке, поэтому дополнительная шлифовка не требуется, а только сокращает потенциальный срок службы барабана.

Когда барабан устанавливается на токарный станок для шлифовки поверхности, он должен быть установлен прямо и надежно, чтобы минимизировать биение. Лента глушителя должна быть обернута вокруг барабана с внешней стороны, чтобы гасить вибрации и уменьшать вероятность появления следов дребезга при резке барабана. Тормозной токарный станок также должен иметь острые насадки для инструментов (затупившиеся биты не оставят хорошей отделки на барабане). Когда барабан разрезается, необходимо удалить минимальное количество металла, которое необходимо для восстановления поверхности барабана, и не более того.Это продлит срок службы барабана.

Как правило, наилучшая обработка барабана достигается медленным неглубоким резом. Чем ровнее покрытие, тем лучше. Скорость токарного станка от 100 до 200 об / мин, скорость поперечной подачи не более 0,002 дюйма в минуту и глубина резания менее 0,002 дюйма обычно обеспечивают идеальную поверхность.

Если барабаны вращаются слишком быстро, резец может оставить на поверхности крошечные бороздки, которые могут прогрызть новый набор накладок, а также издать шум.

Один из способов узнать, находится ли поверхность в рекомендованном диапазоне 80 микродюймов или меньше, — это попытаться написать свое имя на фрикционной поверхности шариковой ручкой. Если вы видите непрерывную линию чернил, покрытие должно быть достаточно гладким. Но если чернильная линия разбита на маленькие точки, поверхность будет слишком шероховатой.

Бочки с шлифованной поверхностью следует обрабатывать осторожно и хранить лицевой стороной вниз, пока они не будут снова помещены в автомобиль.

УСТАНОВКА ТОРМОЗНОГО БАРАБАНА

Распространенная ошибка, которую совершают многие люди, — это не чистить барабаны после того, как их перевернули.После шлифовки на внутренней поверхности барабанов остается много мусора, а также рваный и складчатый металл. Большая часть этого мусора будет сбита тормозными накладками при первом включении тормозов, но некоторые из них застревают в накладках и могут способствовать шуму тормозов. Поэтому для достижения наилучшего результата протрите барабаны изнутри мыльной водой и жесткой щеткой.

После того, как барабаны были заменены на поверхность и очищены, необходимо соблюдать осторожность во время установки, чтобы не допустить попадания жирных отпечатков пальцев на внутреннюю поверхность.

На передних барабанах с обслуживаемыми колесными подшипниками подшипники необходимо очистить, проверить и снова смазать консистентной смазкой. Также потребуются новые сальники и свежая смазка для ступичных подшипников.

Перед тем, как барабаны будут снова надеты, можно использовать «калибр барабана / башмака» для предварительной регулировки башмаков по внутреннему диаметру барабанов. В этом нет необходимости, но можно сэкономить время, потому что, если колодки вынуты слишком далеко, они зацепятся за барабан, не давая ему соскользнуть обратно на тормоз.А если обувь зашита слишком далеко, потребуется большая корректировка, чтобы вытащить ее.

После того, как барабаны установлены на место, необходимо отрегулировать башмаки до тех пор, пока они не выйдут из барабана (небольшое или полное отсутствие ощущения сопротивления при вращении барабана вручную). Регулировка повлияет на ход педали, поэтому ее нужно делать правильно.

Нажмите здесь, чтобы узнать больше о тормозной направляющей

Другие статьи о тормозах:

Тормозные смазкиОсмотр и обслуживание цилиндра барабанного тормозного колеса

Обслуживание тормозной гидравлики

Тормозная жидкость: горячая тема

Прокачка тормозов

Устранение неисправностей в силовых тормозах

Обслуживание стояночного тормоза

Устранение общих проблем тормозов

Полное устранение тормозов JobВыключить визг тормозов

Устранение шума тормозов

Подробнее о тормозном шуме

Устранение тормозной пыли

Асбест все еще представляет опасность

Щелкните здесь, чтобы увидеть больше технических статей Carley Automotive

Обслуживание барабанных тормозов

Это скрежет, который следует за вами по городу — по крайней мере, он звучит так, как будто он следует, потому что звук идет из задней части вашего автомобиля.Вы слышите это, только когда нажимаете на тормоза. Вы берете фонарик, чтобы проверить толщину задних колодок, но потом понимаете, что у вас задние барабаны, а не диски. Что ж, пора решить проблему, потому что вы износили накладки на задних тормозных колодках, и этот скрежет означает, что колодки переходят металл в металл с внутренней стороны барабанов.

Почему некоторые производители автомобилей до сих пор используют барабанные тормоза вместо дисковых тормозов высшего качества? Барабаны легче и имеют меньшее трение, когда их не применяют, что важно для увеличения пробега.И они используются на многих легких грузовиках и небольших передних автомобилях на задней оси, потому что эти автомобили имеют большой наклон вперед и не нуждаются в задних тормозах, которые столь же эффективны, как передние.

ТОРГОВЫЙ СПИСОК

Вам потребуется купить комплект тормозных колодок. Купите такую ось, чтобы вы могли работать с обоими задними колесами одновременно, независимо от того, насколько вы сломаны. Не покупайте дешевую и наименее дорогую обувь — выбирайте хотя бы середину линейки.Если вы водите машину или буксируете прицеп, попросите запчасти премиум-класса. Я люблю заменять оборудование одновременно, потому что оно может сильно заржаветь. Это особенно верно, если вы живете или регулярно ездите рядом с соленой водой, или если вы буксируете лодочный прицеп, и ваши задние колеса часто оказываются под водой. Вы должны найти комплект оборудования, который будет включать пружины, регуляторы, фиксирующие зажимы и штифты, а также другие важные детали.

Вы можете или не сможете обработать фрикционную поверхность барабанов, в зависимости от того, насколько сильно они изношены.Поэтому вам лучше проверить наличие запасных барабанов, прежде чем выводить автомобиль из эксплуатации.

Кроме того, если вы не работаете с барабанными тормозами на регулярной основе, вам понадобится руководство по обслуживанию, предназначенное для вашего автомобиля.

JACK IT UP

Начните с ослабления всех гаек на задних колесах. Заблокируйте оба передних колеса в обоих направлениях. Затем поставьте автомобиль на опоры безопасности — никогда не работайте с автомобилем, который стоит на домкрате. Снимаем колесо. Я предпочитаю класть снятое колесо под раму машины рядом с местом, где я работаю.Таким образом, если машина упадет, она сможет приземлиться на что-то толще моей головы. Большие куски дерева — тоже хороший вариант, но бетонные блоки — нет. Бетон может рассыпаться под действием падающего автомобиля. Пожалуйста, выключите стояночный тормоз. И если у вас есть только одно колесо в воздухе, переведите трансмиссию в нейтральное положение: вам нужно будет вращать ступицу во время этой процедуры, и если одно колесо находится на земле, а трансмиссия находится в парковке или на любой передаче, вы можете т.

СЕЗАМ ОТКРЫТЫЙ

Снять барабан — часто легче сказать, чем сделать.Некоторые тормозные барабаны просто зажаты между ступицей и колесом и удерживаются на месте не чем иным, как зажимом, чтобы барабан не упал вам на ногу, когда колесо снято. У других может быть винт с крестообразным шлицем для достижения той же цели. Все тормозные барабаны имеют обработанное отверстие в центре, которое находится на площадке на ступице. Это необходимо для того, чтобы барабан оставался соосным оси. Слишком часто коррозия и дорожная грязь проникают туда на несколько тысячных дюйма, что затрудняет удаление барабана.Начните с нескольких ударов по барабану молотком с мягкой головкой в надежде, что удар размельчит коррозию и позволит барабану освободиться.

Конечно, это никогда не срабатывает сразу. Смочите область проникающим маслом и снова постучите. Не бейте так сильно, чтобы барабан не вмятился, не треснул или не погнулся. Если барабан по-прежнему не сдвигается с места, убедитесь, что стояночный тормоз действительно выключен, а трос, который его приводит в действие, не завис. Пришло время проверить руководство, чтобы узнать о том, как снять барабан.

В нашем примере автомобиля, Suzuki Grand Vitara, просверлены два 8-миллиметровых отверстия и врезаны в поверхность барабана. Мы ввернули в них пару 8-миллиметровых болтов, и они аккуратно оттолкнули барабан. Устойчивые барабаны могут потребовать нагрева и большого инструмента, называемого съемником барабана. Если вам нужен съемник барабана, магазин автозапчастей, в котором вы продали обувь, должен иметь возможность арендовать — или, если вы попросите вежливо, одолжить — вам его.

После того, как барабан переместится на несколько миллиметров, убедитесь, что на внутренней поверхности барабана нет выступа, препятствующего его выходу.Возможно, вам придется отпустить регулятор через заднюю часть опорной пластины и втянуть башмаки настолько, чтобы позволить барабану очиститься.

Сначала снимите удерживающие винты или зажимы, удерживающие барабан. Этот барабан снимается путем ввинчивания болтов в предусмотренные для этого отверстия.

Удалите ржавчину с контактной площадки ступицы, где центрируется барабан.

Нажмите на пружины и поверните удерживающие зажимы, чтобы освободить башмаки от опорной пластины.

Используйте старую отвертку , чтобы снять пружины с башмаков, чтобы две башмаки разделились и оторвались от ступицы.

ГДЕ ЭТА ВЕСНА?

Теперь пора снять пружины, фиксаторы и башмаки.Если у вас нет хорошего руководства для магазина с внятной разнесенной схемой, вам нужно сделать снимки крупным планом или хотя бы нарисовать диаграммы того, что и где находится. В противном случае вам придется собрать гигантскую трехмерную головоломку, и я гарантирую, что вы не вспомните, как это сделать без некоторых наглядных пособий. Используйте отвертку и плоскогубцы, чтобы снять пружины. Нажмите фиксирующие зажимы и поверните фиксирующие штифты на 90 градусов, и весь беспорядок упадет на землю.

ПРОВЕРИТЬ

Барабан должен иметь блестящую поверхность, чтобы ногтем не зацепить ни одну из бороздок.Если у вас был контакт металл-металл, вам необходимо обработать или заменить барабаны — оба барабана необходимо повернуть до одинакового диаметра, иначе автомобиль будет отклоняться от центра каждый раз, когда вы нажимаете на тормоз. Механический цех это знает. Максимально допустимый диаметр отливается в барабан. Проверьте глубину фрикционного материала на обуви. В инструкции по эксплуатации указывается минимально допустимая толщина. Если какая-либо из четырех ботинок изношена более чем наполовину, замените их.

Осторожно оттяните чехол на рабочем цилиндре тормоза и проверьте наличие жидкости.Небольшое количество влаги является нормальным явлением, но в случае скопления жидкости замените цилиндр и прокачайте систему.

Очистите опорную пластину от грязи, ржавчины или порошка тормозной пыли с помощью аэрозольного очистителя тормозов или профессионального пылесоса. Используйте проволочную щетку, чтобы очистить каждую сопрягаемую поверхность между барабаном и ступицей, чтобы удалить любые следы коррозии и грязи, которые могут привести к поломке барабана. Покройте эти поверхности тонкой пленкой противозадирного состава на случай, если вам когда-нибудь понадобится снова снять барабан.Нанесите немного высокотемпературной тормозной смазки на шарниры регулировочных стоек и опорную пластину.

СНОВА ВМЕСТЕ

Очистите фрикционную поверхность барабана растворителем или очистителем для тормозов, чтобы на фрикционных поверхностях не оставались масляные отпечатки пальцев. Очистите все оборудование, если вы не заменяете его, и смажьте регулятор высокотемпературной смазкой. Полностью задвиньте регулятор, чтобы новые башмаки позже очистили барабан. Теперь соберите башмаки, регулятор, пружины и фиксаторы.Вам понадобятся эти фотографии или схемы. Поверьте мне. Возможно, вам придется вращать регулировочное звездообразное колесо, удерживая собачку второй отверткой и ослабив зазор между башмаком и барабаном. Теперь можно повесить барабан и переустановить колесо.

Саморегулирующийся механизм активируется по-разному на разных автомобилях. Некоторые используют ручной тормоз для включения автоматических регуляторов тормоза, в то время как другие просто требуют, чтобы вы задействовали тормоза при движении задним ходом. Если педаль постоянно опущена, возможно, вам придется вручную провернуть звездочку регулятора на несколько щелчков.

Отогните уплотнительную манжету обоих колесных цилиндров и проверьте на влажность. Утечка тормозной жидкости означает, что цилиндр необходимо заменить, а затем удалить воздух из тормозной системы.

Вы можете измерить толщину фрикционного материала, чтобы убедиться, что обувь имеет приемлемый срок службы. В случае сомнений замените всю обувь.

Тормозные барабаны имеют маркировку с указанием максимально допустимого внутреннего диаметра и никогда не должны обрабатываться сверх установленного предела.

Этот контент создается и поддерживается третьей стороной и импортируется на эту страницу, чтобы помочь пользователям указать свои адреса электронной почты. Вы можете найти больше информации об этом и подобном контенте на сайте piano.io.

Тормозные барабаны и диски Токарный станок

T8445FCV оснащен механической подачей.

Станок представляет собой своего рода бесконечно надежный токарный станок. Он может выполнять ремонт диска тормозного барабана и колодки автомобилей от мини-легковых до среднетяжелых грузовиков.Необычной особенностью этого оборудования является его двухшпиндельная перпендикулярная друг другу конструкция. Тормозной барабан / башмак можно разрезать на первом шпинделе, а тормозной диск можно разрезать на втором шпинделе. Это оборудование имеет более высокую жесткость, точное позиционирование заготовки и простое в эксплуатации.

Основные характеристики

Модель | T8445FCV | T8445A |

Диаметр барабана.Вместимость | Φ180-Φ450 мм | Φ180-Φ450 мм |

Диаметр диска. Вместимость | ≤Φ400 мм | ≤Φ400 мм |

Скорость шпинделя (3 ступени) | 30, 50, 85 об / мин | 30, 50, 85 об / мин |

Путешествие с инструментальной стойкой | 170 мм | 170 мм |

Скорость подачи | 0-0.5 мм / мин | 0,3 0,16 мм / мин |

Мотор | 1,1 кВт / 1400 об / мин | 1,1 кВт / 1400 об / мин |

Габаритные размеры (Д × Ш × В) | 820 × 1080 × 1180 мм | 720 × 850 × 1140 мм |

Размеры упаковки (Д × Ш × В) | 820 × 1080 × 1280 мм | 720 × 850 × 1240 мм |

Н.W./G.W. | 320/350 кг | 360/390 кг |

Принадлежности

1. Режущий брус и расточный резак

2.Шпиндель

3. Установочная втулка

4. Центрирующая втулка.

Почему барабанные тормоза все еще используются в современных автомобилях?

Первое слово, которое вы ассоциируете с тормозами, вероятно, это диск, не так ли? Дисковые тормоза существуют уже несколько десятилетий и заменили барабанные тормоза на передних колесах большинства автомобилей.Их превосходная тормозная способность, особенно в сырую погоду, делает их большим шагом вперед в области безопасности.

Вы можете удивиться, узнав, что многие современные автомобили все еще имеют барабанные тормоза, особенно на задних колесах. Почему? Оказывается, тому несколько причин.

ПроизводствоБарабаны более экономичны для производителей автомобилей. Дисковые тормоза на самом деле немного усложняют ситуацию. Использование дисковых тормозов на задних колесах требует от автопроизводителей установки отдельного тормоза только для парковки.В такой конкурентной отрасли задние барабаны — разумный выбор для чистой прибыли автопроизводителя.

БезопасностьИз-за своей превосходной теплоемкости диски, возможно, безопаснее барабанов. Но большая часть тормозной мощности исходит от ваших передних тормозов. Даже при панической остановке ваши задние тормоза испытывают меньшую нагрузку и меньше нагреваются, чем передние.

В высокопроизводительных автомобилях и транспортных средствах, предназначенных для буксировки, автопроизводители иногда используют дисковые тормоза как спереди, так и сзади.Однако при повседневном вождении типичного легкового автомобиля дисковые тормоза спереди и барабанные сзади не мешают. Отчасти поэтому барабанные тормоза по-прежнему являются нормой для новых автомобилей, несмотря на их старинные технологии.

ДолговечностьИз-за меньшего напряжения, пониженного нагрева и замкнутой среды, которая удерживает потенциально повреждающий материал от ваших барабанных тормозов, весьма вероятно, что ваши тормозные колодки барабанного тормоза в задней части прослужат дольше, чем ваши колодки дискового тормоза в фронт.

Если в вашей машине есть барабанные тормоза, рекомендуется время от времени проверять их. Поскольку барабан закрыт, вы не на что действительно способны смотреть. Если у вас нет опыта самостоятельной работы с тормозами, разборку барабанного тормоза лучше оставить профессионалам. Когда вы меняете шины, это идеальное время для проверки тормозов и / или обслуживания тормозов.

Преимущества барабанов:

- Эффективность: более высокий крутящий момент при заданном давлении в трубопроводе для барабана того же диаметра по сравнению сдиск. Вот почему диск почти всегда имеет больший диаметр, чем барабан, который он заменяет на автомобилях, которые могут иметь любую тормозную систему. Для обеспечения адекватного крутящего момента необходим диск большего диаметра.

- Вес: барабанные системы весят меньше, чем сопоставимые дисковые системы.

- Стояночный тормоз: барабанные тормоза являются более совершенными стояночными тормозами благодаря заклиниванию колодки относительно барабана. После включения стояночного тормоза любая попытка повернуть колесо приводит к более сильному захвату барабанного тормоза (как дверной упор клиновидного типа).

- Перетаскивание: много времени уходит на разработку систем, которые оттягивают колодки от диска, чтобы минимизировать потери энергии из-за сопротивления колодки ротором. В барабанной тормозной системе пружины отталкивают колодки от барабана, так что при нормальных рабочих температурах тормозное сопротивление незначительное или отсутствует. Думаю, я бы сказал, что барабаны имеют более высокие потери, чем диск, из-за того, как они обычно настраиваются. Но при правильной настройке в холодном состоянии должно быть небольшое сопротивление, но по мере того, как барабан нагревается и расширяется, сопротивление уменьшается или оно незначительно?

Ознакомьтесь со всей продукцией тормозной системы, доступной на NAPA Online, или доверьтесь одному из наших 17 000 центров NAPA AutoCare для обслуживания и ремонта тормозов.Для получения дополнительной информации о барабанных тормозах поговорите со знающим экспертом в местном магазине NAPA AUTO PARTS

Фото любезно предоставлено Wikimedia Commons.

Майк Хагерти — автомобильный журналист, чьи работы с 1997 года освещались на радио, телевидении, в печати и в Интернете. Он является издателем и редактором MikeHagertyCars.com, а также публикует обзоры автомобилей для Los Altos Town Crier и losaltosonline.com. Предыдущие выпуски включали KFBK и KFBK.com в Сакраменто, Калифорния, филиалы телевидения ABC и радиостанции Hearst-Argyle и Emmis в Фениксе, Аризона; Журналы AAA для Аризоны, Оклахомы, Северо-Западного Огайо, Южной Дакоты и Горного Уэста, а также BBCCars.com.

| Crash Forensics может провести полное тестирование любой автомобильной тормозной системы, включая гидравлическую, воздушную, электрическую, вакуумную и тормозную. Наши испытания тормозов выявят как катастрофические отказы, так и неисправности тормозов. Мы очень болезненно относимся к опасениям, что состояние автомобиля после аварии может измениться во время испытаний. Таким образом, наше тестирование структурировано таким образом, чтобы мы могли получать результаты без изменения состояния подозрительной системы.Узнайте больше о тестировании пневматических тормозов или обратитесь к нашему эксперту по автомобильным тормозам. Что не совсем понятно в отношении отказов тормозов, так это то, что настоящие катастрофические отказы тормозов случаются редко. Тормозные системы на современных автомобилях должны иметь различные отказоустойчивые механизмы, снижающие вероятность полного отказа. Вообще говоря, у транспортных средств есть две отдельные тормозные системы, поэтому в случае отказа какого-либо компонента не сработает только часть тормозной системы транспортного средства (частичный отказ). Это позволяет водителю остановиться, но в случае паники для этого требуется большее расстояние. Чаще всего тормозные характеристики влияют на эффективность торможения. К недостаткам торможения относятся такие вещи, как масляные тормоза, неправильно отрегулированные тормоза, смещение тормозных накладок, заедание тормозных суппортов и т. Д. Транспортные средства с недостатками торможения в большинстве случаев все еще будут иметь возможность останавливаться, но также потребуются более длинные расстояния. При нормальной остановке автомобиль с частичным отказом или недостаточным торможением может развить достаточное торможение. Однако, когда транспортное средство в этом состоянии попадает в паническую ситуацию с высоким спросом, он не сможет замедлить или остановиться так быстро, как ожидает водитель.Эта неспособность обеспечить требуемое торможение часто воспринимается водителем как катастрофическая неисправность. Затухание тормозов Теория тормозов Тепло тормозной системы рассеивается за счет излучения, теплопроводности и конвекции из-за температурного градиента. Излучение — это передача тепла через пространство. Проводимость — это передача тепла частям тормозной системы и другим прикрепленным частям автомобиля. Конвекция — это передача тепла от тормоза воздуху, движущемуся через тормоз.В результате ограничений на то, насколько быстро тепловая энергия может рассеиваться за счет излучения, теплопроводности и конвекции, тормозная система иногда может накапливать тепло быстрее, чем его можно удалить. Этот дисбаланс между теплом, поступающим в систему, и теплом, покидающим систему, называется насыщением. Если этот дисбаланс сохраняется и нагрев системы достигает определенных температурных порогов, может произойти затухание тормоза. Температурные пороги замирания тормозов различаются в зависимости от тормозной системы и категории наблюдаемого замирания.Затухание тормоза можно разделить на четыре основные категории, включая: замирание при трении, механическое замирание, замирание жидкости и замирание домино. Затухание при трении На трение тормоза влияет температура на поверхности трения.Профиль нагрева / трения отличается от футеровки к футеровке и может быть линейным или криволинейным. Либо трение тормозных накладок может постепенно снижаться (линейно) по мере накопления тепла в тормозе, либо, альтернативно, трение накладок может нарастать, пока не достигнет пика, а затем быстро начнет уменьшаться (криволинейно). Как правило, более желательна линейная зависимость теплового трения, поскольку ее затухание постепенное и предсказуемое. Гидравлические тормоза Тормозные накладки изготавливаются из различных материалов, которые в процессе производства связываются смолами («клеем»).Эти смолы часто обвиняют в снижении трения на поверхности трения. Часто оспариваемое утверждение заключается в том, что «газообразное обесцвечивание подшипника» происходит, когда газы смолы, выходящие из перегретой футеровки, создают слой газа на поверхности трения. Этот слой газа обвиняют в уменьшении трения на поверхности трения тормоза, так же как слой воды уменьшает трение между шиной и дорогой во время аквапланирования. Выцветание подшипников из-за газовых выбросов также часто связано со склонностью к выцветанию новых тормозных накладок (Green Fade).Считается, что новые футеровки производят большее количество газов смолы, и при нормальном вождении новые облицовки действительно производят запах, связанный с этими уходящими газами смолы. Газообразное замирание подшипников также обычно связано с плавлением металла и фрикционного материала, создающего этот смазочный газ. Противники этих утверждений считают, что эти газы не могут производиться со скоростью, которая может идти в ногу со скоростью вращающегося тормоза, и не верят, что замирание газовых подшипников является истинной причиной замирания тормозов.Смолы также могут уменьшить трение на поверхности трения, когда тормозные накладки становятся глазурованными. Глазурованные тормозные накладки могут способствовать выцветанию тормозов, особенно «домино». Сообщается, что остекление тормозной накладки происходит, когда смолы в накладке «плавятся» и повторно затвердевают, образуя твердую «корку» на поверхности накладок, обычно из-за коротких циклов торможения. Эта твердая поверхность на накладке снижает трение на поверхности трения тормоза. Глазурованные накладки легко узнать по аномально блестящей поверхности. Чтобы предотвратить выцветание и остекление, в тормозных барабанах и роторах часто просверливают отверстия или делают пазы. Ранние хотродеры начали сверлить тормоза из-за своей веры в выгорание газовых подшипников. Даже сегодня роторы с просверленными отверстиями и прорезями все еще широко используются в производственных приложениях, включая серийные мотоциклы и спортивные автомобили. Наверное, нет никаких сомнений в эффективности просверленных или шлицевых тормозов в снижении выцветания и остекления. Тем не менее, также сообщается, что тормоза для сверления и прорезания пазов уменьшают выцветание и остекление как за счет нагнетания или продувки воздуха через фрикционную поверхность, чтобы она оставалась прохладной, так и за счет шлифования фрикционной поверхности футеровки, чтобы предотвратить ее остекление. Неполный контакт поверхности трения также является одной из причин уменьшения трения. Поверхность трения тормоза, которая имеет неполный контакт, не будет равномерно распределять тепло по поверхности трения, и части поверхности трения, которые находятся в контакте, станут более горячими, чем обычно. Тормоза в таком состоянии легко нагреваются до угасания трения. Признаки выхода тормозов из строя из-за неполного контакта поверхности трения рассматриваются как локальное обесцвечивание (т.е. воронение) металлической поверхности трения. Неполный контакт поверхности трения очень распространен. Это может быть вызвано следующими причинами:

Дисковые тормоза Тормозной ротор и толщина барабана также являются элементом затухания трения.Если барабан или ротор слишком тонкие, их способность накапливать тепло будет снижена. Это также может привести к тому, что фрикционные поверхности станут более горячими, чем при тех же обстоятельствах. Тормоза с чрезмерно тонкими барабанами и / или роторами могут легко нагреться до точки исчезновения трения. Кроме того, недостаточная толщина барабана может вызвать чрезмерное тепловое расширение барабана. Эти эффекты на затухание тормозов обсуждаются в следующем разделе. Механическое затухание Барабанные тормоза также очень чувствительны к затуханию тормозов, поскольку они являются самоподдерживающимися.В самоактивном тормозе, когда накладка прикладывается к барабану, вращение барабана пытается тянуть за собой накладку и башмак. Это самовозбуждающее действие увеличивает силу, прилагаемую к фрикционной поверхности футеровки. Когда замирание снижает трение на фрикционной поверхности в самоактивном тормозе, совокупное уменьшение приложенной силы на фрикционной поверхности приводит к комбинированному снижению торможения. Двумя распространенными типами барабанных тормозов с автоматическим возбуждением, используемых в автомобилях, являются барабанный тормоз Leading-Trailing и барабанный тормоз Duo-Servo.Барабанный тормоз Leading-Trailing имеет фиксированный якорь на одной стороне колодок. Барабанный тормоз Duo-Servo имеет «плавающее» крепление. В тормозах Leading-Trailing только передний башмак имеет автономное питание. В тормозе Duo-Servo обе колодки имеют автономное питание. Следовательно, барабанный тормоз Duo-Servo может иметь большее снижение прилагаемой силы на поверхности трения, чем барабанный тормоз с ведущим / ведомым тормозом, и более подвержен затуханию. Fluid Fade Тормозная жидкость, используемая в легковых и грузовых автомобилях, обычно имеет точку кипения около 401 градуса на уровне моря. Тормозная жидкость также гигроскопична, что позволяет ей впитывать влагу. Со временем тормозная жидкость загрязняется влагой. При этом температура кипения тормозной жидкости будет понижена, поскольку температура кипения воды на уровне моря составляет всего 212 градусов.Мокрая тормозная жидкость содержит всего 3,5% воды, а точка кипения влажной тормозной жидкости падает до 284 градусов. Я много раз проверял температуру кипения тормозной жидкости и тестировал образцы, которые кипели при температуре до 260 градусов. По этой причине рекомендации по уходу за тормозной жидкостью заключаются в том, что ее следует промывать примерно каждые 4 года. Барабанные тормоза Температура кипения жидкости также снижается с увеличением высоты.Например, температура кипения воды снижается примерно на 1% на каждые 1000 футов над уровнем моря. Таким образом, прохождение горных перевалов, которые часто превышают 11000 футов, движение по шоссе Пайкс-Пик с высотой 14 110 футов или по Маунт-Эванс-роуд, которое достигает вершины на высоте 14 130 футов, может легко вызвать затухание тормозов из-за значительного падения точки кипения тормозной жидкости. . Эти места также предъявляют повышенные требования к тормозной системе, что приводит к перегреву тормозов и является наиболее частым местом, где тормозная система выцветает. Domino Fade Выцветание домино — это характеристика, которая характерна для тяжелых грузовиков, которые часто имеют дисбаланс между тормозами трактора и прицепа. Легкое, устойчивое торможение может не активировать все тормоза тяжелого грузовика. Жесткие короткие нажатия на педаль тормоза способствуют более равномерному торможению и лучшему распределению тепла по тормозной системе. По этой причине в руководстве CDL рекомендуется, чтобы водители грузовиков использовали технику резкого торможения при движении на крутых склонах. |

Как заменить тормозные колодки на барабанных тормозах

Какой тип задних тормозов у вас есть?

Вот так выглядит тормозной барабан с выключенным колесом.Мэтт Райт

Прежде чем подумать о замене задних тормозов, вам необходимо выяснить, каким типом задних тормозов оснащен ваш автомобиль или грузовик. Есть только два варианта: барабан или диск. Эта статья расскажет, как заменить барабанные тормоза. Самый простой способ узнать, какой у вас тормоз сзади, — это просто взглянуть. Не волнуйтесь, для этого не нужно разбирать машину. Во многих легковых и грузовых автомобилях вы можете видеть сквозь колесо. Если вы не можете, вам, возможно, придется поднять машину домкратом и снять одно колесо, чтобы проверить, есть ли у вас там барабан или диск.С хорошим обзором вы увидите либо тусклый черный барабан, либо блестящий металлический диск. Здесь нет серой зоны. Барабаны довольно грубые и матовые. Диски очень блестящие, потому что их поверхность предназначена для создания максимального тормозного трения.

Снимите заднее колесо и тормозной барабан

Тормозной барабан в процессе снятия для доступа к задним тормозным колодкам.Мэтт Райт

Прежде чем вы сможете получить доступ ко всем сложным деталям тормоза, вы должны добраться до них, удалив некоторые тяжелые детали.Они прячутся за большим тормозным барабаном, который вы видите, когда снимаете колесо. Прежде чем приступить к работе с тормозами, убедитесь, что ваш автомобиль надежно закреплен на домкратах. Безопасность прежде всего! При снятом колесе нужно снять тормозной барабан.

Снятие узла задней тормозной колодки

Вот так это выглядит внутри при снятом тормозном барабане.Мэтт Райт