Хон самодельный — Абразивная обработка

Заранее прошу прощения у модератора, процесс изготовления подробно описывать не буду, считаю это не очень интересным, так как работу токарного и фрезерного станков так или иначе видели все… поэтому:

Хон самдельный.

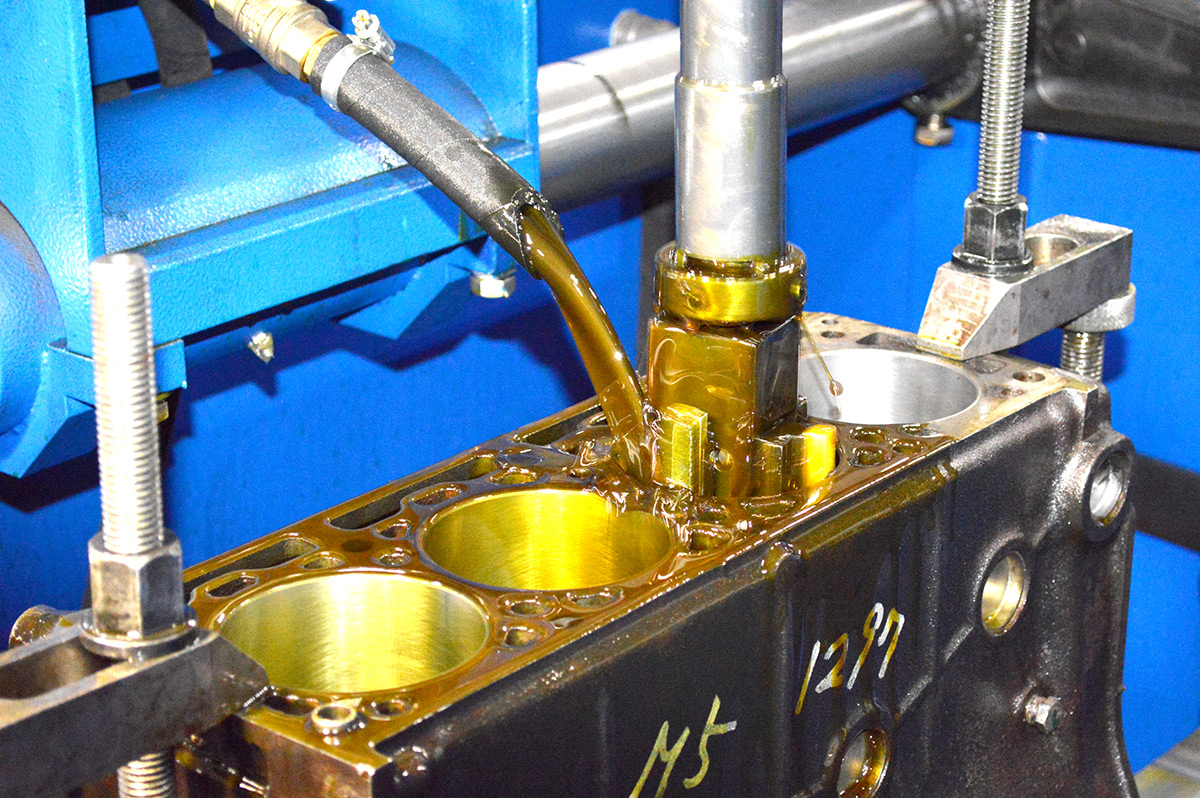

Достались с хонинговальным станком хоны еще советского производства. Попытался ими работать, но очень скоро отказался. Выбросил все, не сумел выжать из них требуемую точность обработки цилиндра. Дело было достаточно давно, купить что-либо стоящее взамен тогда было просто негде, «буржуи» к нам свои буржуйские хоны еще не возили, пришлось изобретать самому. Благо, бруски (алмазные) для хонов, советские и за смешные деньги, на барахолке можно было найти без проблем. В результате получилось вот такое сооружение.

На втором рисунке этот же хон в разобранном виде.

Это рабочий хон для диаметров от 80 до 110 мм. Работает он уже много лет. Точность обработки – конус, эллипс, седло, бочка – в пределах сотки, что вполне соответствует требованиям к точности обработки цилиндров двигателей внутреннего сгорания.

К отличительным особенностям хона можно отнести двухопорное, жесткое закрепление брусков. Собственно алмазные бруски вклеены в стальные планки, опирающиеся своими плоскими наклонными опорными поверхностями на плоские же наклонные поверхности двух сухарей, верхнего и нижнего, т.е., образуют клиновой механизм с плоскопараллельным перемещением брусков. Изменение размера хонингования и рабочая подача брусков осуществляется синхронным осевым перемещение обоих сухарей вдоль расточки корпуса хона при помощи винта. В приведенной конструкции предусмотрена ручная подача брусков. Но без особых проблем ее можно приспособить и под автоматическую подачу от механизмов хонинговального станка. Планки с брусками удерживаются от выпадения из корпуса надетыми сверху пружинками от «сальников».

Эксплуатация оборудования для расточки и хонингования цилиндров двигателя автомобиля (урок 16)

1. ПМ.01. Техническое обслуживание и ремонт автотранспорта МДК 03.04 Производственное оборудование Глава 1. Технологическое и

диагностическое оборудование, приспособления иинструмент для технического обслуживания и ремонта автомобилей

Тема 4. Эксплуатация оборудования для ремонта агрегатов автомобиля

Урок № 16

Особенности эксплуатации оборудования для расточки и хонингования цилиндров двигателя

Учебное пособие для студентов вузов

ТИПАЖ И ТЕХНИЧЕСКАЯ ЭКСПЛУАТАЦИЯ ОБОРУДОВАНИЯ ПРЕДПРИЯТИЙ АВТОСЕРВИСА

Глава 5.

Техническая эксплуатация оборудования 279

Техническая эксплуатация оборудования 279https://avtorazborka77.ru/salon/honingovanie-tsilindrov-chto-eto-takoe.html

2. Хонингование цилиндров: что это такое?

3. Хонингование – это процесс обработки поверхности металла с использованием алмазной крошки. Основное применение оно нашло для

шлифовки конусных ицилиндрических деталей. Данная операция удобна при изготовлении отверстий

4. Получаемая величина шероховатости поверхности соответствует уровню чистовой токарной зачистки или шлифовке крупнозернистым

абразивным кругом.Только методом хонингования можно добиться нужного результата при работе с

блоком цилиндров

5. В местах сопряжения деталей должна находиться смазка, которая удерживается специально нанесенной хонинговальной сеткой

6. Для процесса хонингования используются специальные станки. Это приспособления с горизонтальным или вертикальным расположением в

пространстве шпинделя. Каждый изних имеет свое назначение в зависимости от проводимой работы.

Хонинговальное

Хонинговальноеоборудование специализировано под узкий профиль. Изготовление универсальных станков

отошло в прошлое

7. В процессе хонингования происходит абразивное воздействие на поверхность обрабатываемой детали. Целью является получение нужной

шероховатостиповерхности и достижение необходимой точности размеров с помощью

хонинговального инструмента

8. В этом качестве выступает алмазный брусок. Часто алмазная крошка располагается на керамической связке. Керамическое

хонингование находит применение наряду сбакелитовым.

У полученных деталей минимизируются потери на трение при работе в сопряжении с

другими элементами конструкции

9. Различается несколько видов хонингования:

Сухое. При таком процессе

не участвует смазочная

жидкость.

Вибрационное. Это метод,

в котором дополнительную

помощь оказывает

вибрация.

Электрохимическое. В

процессе не только

участвуют механические

силы, но и воздействует

электрохимический

фактор.

Экструзионное

хонингование.

Плосковершинное,

или платохонингование.

10. Платохонингование по сравнению с обычным имеет свои особенности. Применяется для обработки блока цилиндров. Между цилиндрами и

кольцами существует зазор, который заполняется маслом.платохонингования поверхностный слой сопрягаемых деталей делается рыхлым. В процессе работы

он стирается, и детали надежно прилегают друг к другу. Минимальный оставшийся зазор заполняется

маслом

11. Главные плюсы Хонинговка деталей имеет ряд положительных сторон. К преимуществам относятся:

После проведения хонингования

поверхностный слой деталей

приобретает повышенную

прочность, что сказывается на

длительности их эксплуатации.

Значительно меньший процент

получения бракованных деталей.

Связано это с тем, что

хонинговальный инструмент не

создает большого давления на

поверхность изделия.

Широкий выбор зернистости

хонинговального инструмента. Это

позволяет легче выходить на

нужный уровень требований к

обрабатываемой детали.

С помощью хона есть возможность

устранения брака при сверлении

отверстий на станке.

Одновременно на оборудовании

совершается хонингование

нескольких отверстий, что

повышает скорость выполнения

работы.

12. Как выполняется процесс хонингования?

• Во время расточкиблока цилиндров

токарь оставляет

небольшой запас для

последующей, более

точной, обработки.

Далее блок цилиндров

перемещается на

хонинговальный станок,

где с помощью более

крупного, чернового,

абразива наносится

первичный хон

13. После этого производится финишное хонингование мелким абразивом с высокой точностью обработки, в результате чего удается

расточить цилиндры с погрешностью до1–2 мкм, а также нанести сетку хона, которая будет противостоять износу двигателя на

протяжении более долгого времени и позволит уменьшить продолжительность приработки

поршневых колец

14.

В случаях, когда блок двигателя изношен незначительно, возможно применение специальных хонинговальных щеток, которые используются даже в ручных

В случаях, когда блок двигателя изношен незначительно, возможно применение специальных хонинговальных щеток, которые используются даже в ручныхдрелях для быстрого восстановления хона

15. Такие приспособления состоят из абразивных шариков, крепящихся на нейлоновых прутках, что позволяет создавать незначительное

давление на стенкицилиндров и приспосабливаться к различным диаметрам цилиндров

16. После нанесения хона блок необходимо тщательно вымыть от мелких частиц металла, оставшихся в каналах сетки хона. После этого

двигатель можно собирать и начинать обкатку17. ИНСТРУМЕНТ ДЛЯ ХОНИНГОВАНИЯ

В качестве абразивных

материалов используются

бруски отличаются не

только геометрическими

параметрами, но и

степенью абразивности

материала,

износостойкостью.

Для профессиональной

обработки используется

хон, в котором набор

абразивных брусков

закреплен в металлической

оправке, а сами бруски

расположены равномерно

по периметру

хонинговальной головки.

Конструкция оправки

позволяет выставить

желаемый наружный

диаметр.

18. Хонинговальная головка крепится муфтой к стальному штоку. Сам шток закреплен в патроне станка, которые и задает алгоритм

движения хона19. Для хонингования цилиндров своими руками используется 2 вида любительского инструмента:

• гибкие хонинговальные щетки(бутылочный ершик).

Приспособление представляет

собой насадку для ручной дрели

или шуруповерта, на конце которой

находится хонинговальный

«ершик». В качестве абразивных

материалов используются

шлифовальные камни,

закрепленные на пружинящих

ножках;

• 3-лапые приспособления для

ручной хонинговки. В качестве

абразивных материалов

используются шлифовальные

камни. Шток инструмента можно

зафиксировать в патроне

шуруповерта либо дрели.

20. Используемое оборудование

• С учётом перечисленныхтребований промышленность

выпускает специальные хоны,

применяемые для обработки

деталей двигателей внутреннего

сгорания.

Подобные инструменты

Подобные инструментыимеют изменяемый диаметр,

используются в хонинговальных

станках и обладают ограниченным

ресурсом.

• Соответствие техническим

требованиям должно

подтверждаться сертификатом,

который получен в органах

стандартизации. Недопустимо

производить хонинговку с помощью

оборудования, не соответствующего

утверждённым стандартам. Это

может привести к нежелательным

последствиям.

21. Станки для хонингования

22. THE END

Оборудование для расточки блока цилиндров

Виды и особенности станков для расточки блока цилиндров

Сам процесс расточки цилиндров – операция не слишком долгая. Но достаточно много времени уходит на то, чтобы блок цилиндров правильно установить на рабочем столе вертикального расточного станка. Ведь геометрия расточенных цилиндров, геометрия всех других поверхностей и их положение относительно друг друга, зависят от того, насколько правильно и точно будет выставлен блок цилиндров на расточном станке.

Какие станки могут использоваться для расточки блока цилиндров?

Для решения этой задачи могут применяться три варианта станков. Первый вариант – вертикально-расточные станки для расточки блока цилиндров. Используются в подавляющем количестве случаев.

Второй вариант – координатно-расточные станки. Это более дорогое оборудование, позволяющее особо точно выставлять режущий инструмент, особо точно позиционировать блок цилиндров на рабочем станке. Все настройки режимов резания происходят в электронном виде.

Чрезвычайная точность обработки на координатно-расточных станках достигается за счет использования серводвигателей и электронного управления. Все данные по позиционированию устанавливаемого на рабочий стол блока цилиндров, все передвижения шпинделя станка высвечиваются на дисплее.

Координатно-расточные станки используются гораздо реже и только в достаточно крупных сервисах. Это связано с высокой ценой такого станка.

Вертикально-расточной станок для расточки блока цилиндров

Третий вариант станков – горизонтально-расточные.

Возможен вариант, когда вместо вертикально-расточных станков используются несколько модернизированные фрезерные станки. Но нужно сказать, что проблема таких станков в том, что часто не удается достигнуть нужной точности резания и основное – точно выполнить установку блока цилиндров на рабочий стол станка.

Расположение цилиндров в двигателе может быть как вертикальным, так и V-образным. Поэтому существуют разные рабочие столы на вертикально-расточных станках. Если для установки и позиционирования блока цилиндров с вертикальным расположением цилиндров подойдет станок с обычным рабочим столом, на котором блок цилиндров устанавливается на горизонтальной плоскости, то для V-образных двигателей нужен поворотный рабочий стол, чтобы совместить оси цилиндров с осью шпинделя.

Основная проблема расточки блока цилиндров заключается именно в том, чтобы правильно позиционировать блок цилиндра по отношению к нескольким плоскостям.

Координатно-расточной станок для расточки блока цилиндров

Если это сделано неправильно или не совсем точно, можно получить вместо идеально расположенных поверхностей, поверхности которые будут несоосны и не перпендикулярны. Если цилиндры так расточить, затем получится, что расположение и ход поршней будет неправильным. Это вызовет неправильные зазоры в поршневой группе, износ деталей от трения. Причем этот износ будет неравномерным.

Если цилиндры так расточить, затем получится, что расположение и ход поршней будет неправильным. Это вызовет неправильные зазоры в поршневой группе, износ деталей от трения. Причем этот износ будет неравномерным.

Это связано с тем, что при проточке на расточном станке может появляться конусность цилиндров. Или не исчезнет эллипсоидность цилиндров. А именно устранение эллипса цилиндра является одним из приоритетов расточки.

Некоторые станки для расточки блока цилиндров поддерживают функцию хонингования головки цилиндра. Для этого в шпиндель вставляется хонинговальная головка. Процесс хонингования обычно происходит после выполнения проточки цилиндров на расточном станке. В некоторых случаях хонингование происходит вместо классической расточки.

Для чего нужна расточка цилиндров двигателя?

Расточка цилиндров нужна, если цилиндры двигателя потеряли свою геометрическую форму в процессе эксплуатации. Это происходит в результате трения колец поршня о поверхность цилиндра. Изменение геометрии цилиндра, естественно не такое, чтобы его можно было увидеть невооруженным взглядом. Изменение формы (эллипсность или конусность) цилиндра выясняется при помощи специального мерительного инструмента, который вставляется в шпиндель расточного станка. Измерить обычным штангенциркулем подобные изменения тоже не удастся.

Изменение геометрии цилиндра, естественно не такое, чтобы его можно было увидеть невооруженным взглядом. Изменение формы (эллипсность или конусность) цилиндра выясняется при помощи специального мерительного инструмента, который вставляется в шпиндель расточного станка. Измерить обычным штангенциркулем подобные изменения тоже не удастся.

Кроме изменения геометрии цилиндра выполняется и изменение диаметра цилиндра в процессе работы. Причем это происходит неравномерно. В процессе проточки поверхностей диаметр цилиндра, естественно, увеличивается. Но цилиндр нельзя растачивать бесконечно, и потом ставить новые кольца под расточенный размер. Существуют определенные пределы ремонтной расточки. Как только достигается этот предел дальше растачивать нельзя. И нужно менять весь узел.

Горизонтально-расточной станок для расточки блока цилиндров

Расточка цилиндров убирает раковины, или механический износ, который образуется на зеркале цилиндра. Убираются так же задиры и заусенцы. Но нужно понимать, что если глубина механического локального износа больше определенных пределов, растачивать становится бессмысленно. Сколько не убирай металл с внутренней поверхности, механическое повреждение все равно остается. И из-за этого нарушаются зазоры между кольцами и поверхностью цилиндра. А это приводит к падению компрессии, перерасходу топлива, перерасходу масла.

Но нужно понимать, что если глубина механического локального износа больше определенных пределов, растачивать становится бессмысленно. Сколько не убирай металл с внутренней поверхности, механическое повреждение все равно остается. И из-за этого нарушаются зазоры между кольцами и поверхностью цилиндра. А это приводит к падению компрессии, перерасходу топлива, перерасходу масла.

При работе двигателя внутри цилиндров образуется выработка в виде вертикальных рисок. И это приводит к тому, что происходит, своего рода, разгерметизация всей системы. Т.е. кольца поршня могут и прилегать нормально к поверхности цилиндра, но за счет вертикального дефекта, газы будут прорываться не в ту сторону. Расточка, при определенной глубине такого дефекта, может спасти.

Расточка цилиндра выполняется и в случае, если двигатель подвергается форсированию. Это нужно для того, чтобы увеличить мощность двигателя, за счет увеличения объема цилиндра.

Но следует понимать, что если просто расточить цилиндры и увеличить объем двигателя, форсирование двигателя, как таковое не произойдет.

Нужен целый комплекс мероприятий, по увеличению поступления воздуха, отладки газораспределительной системы, замены выхлопной системы под новые условия. Отлаживается или меняется топливная система.

Нужно понимать, что без опыта работы на расточном станке, именно в плане расточки цилиндров, браться за такую работу нерационально. Даже вполне подготовленный токарь-расточник не всегда справится с этой задачей. Слишком много ошибок можно допустить, прежде всего, по позиционированию блока цилиндров на рабочем столе станка.

Вертикально-расточные станки для ремонта блока цилиндров

Максимальный диаметр расточки | мм | 31 — 155 |

Максимальная глубина расточки | мм | 350 |

Максимальная ширина фрезерования | мм | 298 |

Макс. площадь фрезерования | мм | 200 x 825 |

Максимальное перемещение головки шпинделя (диам) | мм | 530 |

Расстояние от оси шпинделя до колонны | мм | 335 |

Размер рабочего стола | мм | 400 x 1000 |

Макс. | мм | 880 |

Максимальное поперечное перемещение стола | мм | 100 |

Скорости вращения шпинделя (6) | Об/мин | 105 — 210 — 280 |

Скорость подачи рабочей головки шпинделя (3), за оборот | мм | 0.06 — 0.12 — 0.18 |

Подача головки шпинделя быстрая, вверх/ вниз, в минуту | мм | 1200 |

Скорость подачи стола (2), в минуту | мм | 52 — 104 |

Рабочая подача головки шпинделя и вращение шпинделя | кВт | 1.2 — 0.9 |

Быстрый ход шпиндельной головки вверх и вниз | кВт | 0.060 |

Подача стола | кВт | 0.072 |

Заточный станок | кВт | 0. |

Размеры станка (ДхШхВ) | мм | 2570х1175х1920 |

Вес нетто | кг |

1800 |

Вес брутто | кг | 2000 |

Сроки изготовления | раб./дней | 90 |

CB155 стандартная комплектация: 1. Параллельная опора

2. Измерительный прибор

CB155M стандартная комплектация: 1. Универсальный адаптер 2. Фрезерная головка 3. Ms3 step down bush 4. Параллельная опора

5. Измерительный прибор

Дополнительная комплектация (для CB155/CB155M)

1. MA31 шпиндель с измерительным прибором 2. MA52 шпиндель с измерительным прибором 3. MA60 шпиндель 4. MA53 и MA60 используйте такой же измеряющий прибор 5. Встроенное быстрое зажимное приспособление 6. Универсальное приспособление V-блока 7. Приспособление V-блока 90 и 60

8. Зажимное устройство цилиндра мотоцикла

Зажимное устройство цилиндра мотоцикла

Станки для расточки цилиндров

Станки для расточки цилиндров в блоках обязательные элементы любого СТО. Без такого оборудования невозможно произвести капитальный ремонт двигателя. На данной странице представлены станки различного размера, мощности, а так же совмещающие в себе и прочие полезные функции. Обратите внимание на нашу продукцию ниже, многие образцы оборудования могу включать дополнительные функции, которые значительно облегчат вам техническое оснащение вашей СТО.

PDF-файл со станками для расточки цилиндров

Обращайтесь к нашим менеджерам, если вы хотите купить станок для расточки цилиндров в России. Они дадут всю необходимую информацию об условиях поставки, сроках и ценах.

Станок для расточки цилиндра модели FT7, предназначен для работы с блоками двигателей как больших, так и маленьких размеров. Рабочая часть легко перемещается по всему периметру обрабатываемого блока, благодаря инновационному подходу к схематическому устройству станка. Станок имеет электронную систему управления с панелью, которая оснащена всеми необходимыми индикаторами для высокоточной работы.

Станок имеет электронную систему управления с панелью, которая оснащена всеми необходимыми индикаторами для высокоточной работы.

Комплектация стандартного образца включает центрирующее устройство, шпиндель со штифтом, цифровой индикатор с циферблатом. Машина запускается с помощью панели управления, с помощью которой регулируется глубина расточки, скорость вращения рабочей части и другие компоненты интенсивности обработки детали. Благодаря автоматической настройке и регулировке рабочего процесса станок FT7 всегда позволяет добиться отличного качества шлифовки.

Широкий ряд комплектующих, стандартных для современных станков для расточки цилиндра, в модели FT7 дополнены небольшими, но весьма качественными приборами, среди которых: смазочная система стола и колонны, элемент подающий головку и другие.

| Модель | FT7 |

| Диапазон рабочего диаметра | 39 — 180 мм |

| Масса нетто / брутто | 1500 / 1800 кг |

| Максимальная рабочая глубина | 400 мм |

| Максимальное поперечное перемещение шпинделя | 58 мм |

| Мощность мотора подачи шпинделя | 0,4 кВт |

| Скорость вращения шпинделя | 50 — 1000 об/м |

| Скорость вращения шпинделя шаг | 5 — 16 мм / с |

| Максимальное продольное перемещение шпинделя | 1058 мм |

| Минимальная шлифовочная подача | 0,005 мм |

| Максимальная шлифовальная подача | 0,5 мм |

| Диапазон вращения шпинделя кормов | 0. 42 — 0.80 мм / с 42 — 0.80 мм / с |

| Общий размер | 1600 x 950 x 2095 мм |

| Мощность двигателя | 1,1 кВт |

Расточный станок AC 170 был разработан для удовлетворения потребностей всей линейки (30 — 170 мм) легковых и грузовых блоков цилиндров. Шлифование превосходного качества и высокой точности достигается путем сочетания испытанных механических схем и инновационных технических решений, которые позволяют улучшить производительность и адаптивность станка. Все компоненты, поставляемые в стандартной комплектации AC 170, такие как центрирующее устройство со штифтом на шпинделе и циферблатный индикатор, панель управления со всеми функциями для быстрого доступа ко всем элементам управления, или индикатор глубины расточки, помогают оператору быстрее и с меньшими трудностями выполнить свою работу. Кроме того, регулируемая скорость вращения шпинделя с цифровым индикатором позволяет получать отличное качество шлифовки. Маленькие, но полезные приборы, такие как система смазки колонны и стола или быстрая подача головки входят в и без того широкий комплект оборудования.

| Модель | AC 170 |

| Диаметр обрабатываемого цилиндра | 30 — 170 мм |

| Продольный ход стола | 850 мм |

| Высота блока | 650 мм |

| Ход резца максимальный | 1020 мм |

| Подвижность стола | 1030 х 370 мм |

| Поперечный ход стола | 120 мм |

| Мощность двигателя шпинделя | 1,5 кВт |

| Подача резцов | 0,12 мм / об. |

Станок BM160 – это вертикально расточный станок, который способен не только обрабатывать цилиндры, но и обрабатывать фрезерную плоскость. Он весьма легок в освоении технологичного процесса, благодаря современной системе управления, которую внедрили в управление данного станка. Любой оператор очень быстро освоит все особенности станка BM160 для расточки цилиндра, благодаря операционной системе EasyTouch.

Преимущества станка BM160 перед подобными моделями:

- Оборудование имеет четкое движение по всем осям и направлениям станка, которое достигается с помощью программного обеспечения.

- Станок имеет небольшой размер, с рабочей зоной не больше 1.5 кв. метра, при этом, нисколько не уступая машинам с аналогичными показателями крутящего момента, достигающими 200 – 500 оборотов в минуту.

- Шпиндельная система включает 3 варианта оснащения. Режущий инструмент имеет видов MA52 и MA60 достигает 1.5 мм, и имеет точность расточки не более 0,005 мм.

- Фрезы станка имеют 8 резцов, которые способны удирать до 1 мм за движение вне зависимости от материала.

| Модель | BM160 |

| Растачивания | 160 мм |

| Максимум рабочая глубина | 350 мм |

| Максимальная фрезеровальная площадь | 300 × 800 мм |

| Номинальный крутящий момент на 50-500 оборотов в минуту | 120 нм |

| Номинальный крутящий момент на 500-780 оборотов в минуту | 100 нм |

| Мощность двигателя шпинделя | 4 кВт |

| Мощность двигателя рабочего стола | 0,4 кВт |

| Мощность двигателя шпинделя вертикальное движение | 0,4 кВт |

| Габаритные размеры | 2670 × 1170 × 1920 мм |

| Размер упаковки | 2200 × 1200 × 2200 мм |

| Масса нетто / брутто | 1800 / 2100 кг |

TXM170A, TXM200A, TXM250A это серия станков для расточки цилиндров вертикального типа является одним из самых популярных и распространённых станков. Каждая из его разновидностей имеет схожие характеристики и назначение. Символы в названии являются аббревиатурой, в которой под буквами T, X и M, значатся технологические процедуры, для которых и создан данный станок:

Каждая из его разновидностей имеет схожие характеристики и назначение. Символы в названии являются аббревиатурой, в которой под буквами T, X и M, значатся технологические процедуры, для которых и создан данный станок:

- T – расточка цилиндров

- X – фрезерование плоскости

- M – шлифование плоскости

Цифры в названии моделей обозначают максимальный размер растачиваемого диаметра отверстия цилиндров двигателя. Данная машина для обработки деталей моторной группы, широко применяется в таких процедурах как: расточка цилиндров блока ДВС, расточка гильз блока цилиндров моторов и компрессоров, сверление отверстий, расточка отверстий высокой точности, шлифовка плоскостей, фрезерование поверхности блока картера. Модели станка TXM170A, TXM200A и TX250A, имеют размер упаковки 1900x2250x2280 мм. Данные модели поставляется так же в альтернативных видах исполнения, и большим количеством аксессуаров дополнительного навесного оборудования, среди которых дополнительные расточные шпиндели, внутренний микрометр, универсальный прибор.

| Модель | TX170A | TX200A | TX250A |

| Максимальная длина расточки, мм | 400 | 500 | 500 |

| Максимальный растачиваемый диаметр, мм | 170 | 200 | 250 |

| Скорость вращения шпинделя, мин-1 | 120 до 1200 | ||

| Плоскость шлифования, мм | 400 × 1000 | ||

| Максимальный диаметр сверления, мм | 30 | ||

| Плоскость фрезерования, мм | 400 × 1000 | ||

| Скорость подачи шпинделя, мм/мин | 14 до 900 | ||

| Расстояние от торца шпинделя до поверхности стола, мм | 0 до 700 | ||

| Перемещение шпинделя, мм | 700 | ||

| Расстояние от оси шпинделя до вертикальных направляющих, мм | 375 | ||

| Ускоренные перемещения шпинделя, мм/мин | 1000 | ||

| Продольная подача стола, мм/мин | 32 до 1350 | ||

| Рабочая поверхность стола, мм | 500 × 1250 | 500 × 1500 | |

| Максимальное поперечное перемещение стола, мм | 200 | ||

| Максимальное продольное перемещение стола, мм | 1500 | ||

| Количество Т-образных пазов | 5 | ||

| Мощность двигателя, кВт | 42860 | ||

| Точность | Шероховатость при фрезеровании | Ra 3.2 | |

| Шероховатость при расточке | Ra 2.5 | ||

| Измеренная точность | H7 | ||

| Шероховатость при шлифовании | Ra 0.8 | ||

| Габаритные размеры упаковки, мм | 2250 × 1900 × 2280 | ||

| Габаритные размеры станка, мм | 2600 × 1630 × 2300 | ||

| Масса нетто/брутто, кг | 3300 / 3600 | 3500 / 3800 |

Станок модели T8018, в трех видах исполнения T8018A, T8018B и T8018C в любой момент можно заказать у нас. Данный аппарат предназначен для расточки отверстий блока цилиндра. Станок T8018 отличается особенно высокоточной работой, так как имеет бесступенчатую регулировку режимов работы. Оператор станка может свободно определять режимы вращения шпинделя.

Модель T8018B имеет коробку скоростей, которая превосходно подходит для автоматического определения частоты вращения рабочей части.

Станок модификации T8018C имеет удлиненную рабочую часть, Шпиндель этой модификации способен намного глубже проникать в обрабатываемый блок, благодаря чему используется для расточки цилиндров удлиненных блоков.

Станки T8018 моделей T8018A, T8018B и T8018C, поставляются с рядом дополнительного специального оборудования, а так же аксессуарами, среди которых дополнительные шпиндели, приспособление для работы с V-образными блоками, специальное оборудования для работы с цилиндрами.

Данный станок демонстрирует высокую работоспособность и производительность на любых сроках эксплуатации, а так же имеет несколько весомых достоинств:

- Простота в использовании

- Пневматические элементы работают плавно, быстро и точно

- Станок имеет большую разбежку в регулировании скорости работы шпинделя

- Имеются высокоточные инструменты настройки и измерения (в т. ч. вертикальные)

- Жесткая рабочая часть, уверенно справляется со сплавами любых блоков

| Модель | T8018A | T8018B | T8018C |

| Диапазон частот вращения шпинделя, мин-1 | 140-610 | 175, 230, 300, 350, 460, 600 | |

| Максимальная длина расточки, мм | 450 | 650 | |

| Диапазон растачиваемых диаметров, мм | 30 до 180 | 40 до 180 | |

| Скорость подачи шпинделя, мм | 0.05, 0.10, 0.20 | ||

| Расстояние от оси шпинделя до станины, мм | 320 | 315 | |

| Ускоренные перемещения шпинделя, м/мин | 23774 | ||

| Перемещение шпинделя, мм | 500 | 800 | |

| Перемещение стола | Поперечное, мм | 100 | 150 |

| Продольное, мм | 800 | 1500 | |

| Размер стола, мм | 1200 × 500 | 1680 × 450 | |

| Быстрые перемещения, мм / мин | 2800 | ||

| Габаритные размеры станка, мм | 2000 × 1235 × 1920 | 2680 × 1500 × 2325 | |

| Габаритные размеры упаковки, мм | 1400 × 1400 × 2250 | 1580 × 1910 × 2575 | |

| Мощность двигателя | Главный двигатель, кВт | 3 | 37713 |

| Двигатель ускоренных перемещений, кВт | 0.75 | ||

| Масса нетто / брутто, кг | 2000 / 2200 | 3500 / 3700 |

Модель станка TB8016 это электромеханическая машина, в состав которой входит пневматическая система, которая используется для производства работ по расточке цилиндров моторов различных размеров и характеристик. Чаще всего станок TB8016 используется для обработки блоков V-образного образца. Пневматическая система используется для высокоточной центровки рабочей части. Благодаря такой системе значительно сокращается время необходимое для установки блока в нужное положение.

Среди преимуществ данного оборудования:

- Высокая производительность

- Идеальная точность обработки

- Легкое управление

- Пневматическая система производящая быстрое центрование

- Высокоточные измерительные приборы

- Долгий срок службы машины

- Твердые и долговечные сплавы режущей головки.

| Модель | TB8016 | |

| Скорость быстрых перемещений | 430, 640 мм/с | |

| Максимальная длина расточки | 320 мм | |

| Скорость подачи шпинделя | 0.09 мм/с | |

| Размеры упаковки | 1500 × 1140 × 2070 мм | |

| Масса нетто / брутто | 1300 / 1500 мм | |

| Диаметр расточки | 39 до 160 мм | |

| Перемещение расточной головки | Продольное | 1000 мм |

| Поперечное | 45 мм | |

| Мощность двигателя | 0.85 / 1.1 кВт | |

| V-образный блок | 30°, 45° | |

| Габаритные размеры станка | 1250 × 1050 × 1970 мм | |

| Скорость вращения шпинделя (4 шага) | 125, 185, 250, 370 | |

| Давление воздуха | 0.6 МПа |

Вертикально-расточные станки ROBBI для расточки блоков и цилиндров

Расточные станки ROBBI — это недорогие, но качественные станки, которые выпускаются на основании 75-летнего опыта фирмы в производстве прецизионного оборудования для восстановления двигателей. Станки предназначены для расточки всех типов блоков цилиндров, включая гильзы и цилиндры мотоциклов, с возможностью обработки плоскости. Все модели имеют плавно регулируемую с помощью частотных преобразователей скорость вращения и подачу шпинделя и большой набор оснастки для обработки любых деталей.

Станки модификаций S, а также станки моделей SPES и OLIMPIA имеют плавно переменную подачу стола и возможность установки фрезерной головки для фрезерования. Окраска в любой цвет по выбору заказчика.

Каждый такой станок спроектирован так, чтобы обеспечить высокую точность и одновременно быть простым в использовании. Поэтому особенности наладки станка разработаны с учетом потребностей оператора и являются быстрыми, простыми и не требуют специальных знаний и навыков. Заключительный выбор легок: станки надежны, удобны и точны, их цены приемлемы, что означает выгодное возвращение инвестиций. Оперативная связь с производителем гарантирует, в случае необходимости, консультации и быструю поставку требуемых запчастей и расходных материалов.

ОТЛИЧИТЕЛЬНЫЕ ОСОБЕННОСТИ СТАНКОВ:

- Исключительная жесткость и точность станка благодаря литой чугунной станине.

- Плавная регулировка частоты вращения и вертикальной подачи шпинделя, а также подачи стола.

- Большой выбор расточных шпинделей и приспособлений.

- Быстрые снятие/установка шпинделей.

- Быстрое и точное центрирование шпинделя в цилиндре по индикатору на расточной бабке.

- Быстрая настройка верхнего и нижнего крайних положений шпинделя.

- Простое крепление V-образных и рядных блоков цилиндров.

- Быстрая установка фрезерной головки для обработки плоскости.

- Возможность установки сегментированного шлифовального круга для шлифования плоскостей

- Возможность установки хонинговальных головок для ручного хонингования отверстий.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Диаметры расточки со стандартными шпинделями | мм | 31-150 | 31-180 | 31-320 | 31-320 | 31-400 |

| Максимальная глубина расточки | мм | 380 | 460 | 700 | 860 | 1100 |

| Максимальное вертикальное перемещение расточной головки | мм | 580 | 830 | 930 | 1230 | 1330 |

| Расстояние от стола до расточной головки | мм | 1090-510 | 1260-430 | 1530-600 | 1860-600 | 2130-600 |

| Максимальное расстояние от шпинделя до направляющих колонки | мм | 280 | 340 | 370 | 450 | 520 |

| Используемые размеры стола | мм | 900×370 | 1200×400 | 1550×500 | 1800×600 | 3000×700 |

| Обрабатывающая поверхность для верхней плоскости блока* | мм | 250* | 320* | 380* | 420* | 480* |

| Продольный ход стола | мм | 880 | 980 | 1530 | 1780 | 2530/2950 |

| Поперечный ход стола | мм | 65 | 80 | 130 | 180 | 230 |

| Скорость вращения шпинделя | об/мин | 240-480 | 0-500 | 0-500 | 0-500 | 0-500 |

| Автоматическая подача расточной головки | мм/об | 0,13 | 0,09-0,18 | 0,05-0,25 | 0,05-0,25 | 0,05-0,25 |

| Автоматическая подача стола для обработки плоскости* | мм/мин | — /40-80 | — /40-80 | — /40-80 | 0-150 | 0-150 |

| Главный шпиндельный двигатель вращения | кВт | 1-0,75 | 2 | 3 | 5 | 7,5 |

| Двигатель быстрой подачи расточной головки | кВт | 0,75 | 0,75 | 0,75 | 0,75 | 1,25 |

| Двигатель быстрой автоматической подачи стола для обработки плоскости* | кВт | 0,3/0,17* | 0,3/0,17* | 0,3/0,17* | 0,3/0,17* | 0,3/0,17* |

| Двигатель привода расточной головки | кВт | 0,5 | 0,5 | 0,5 | 0,5 | 1,0 |

| Габариты: длина x ширина x высота | мм | 1700x1080x2000 | 1800x1200x2170 | 2150x1350x2400 | 2800x1500x3170 | 4150x1750x3400 |

| Требуемое рабочее пространство для установки станка | мм | 2580x1145x2230 | 2780x1250x2570 | 3680x1480x2700 | 4780x1750x3570 | 5680x2480x3700 |

| Приблизительно чистый вес | кг | 1350 | 1600 | 2400 | 3600 | 4400 |

| Приблизительно вес брутто | кг | 1600 | 1850 | 2750 | 3850 | 4750 |

| Размеры и объем упаковки | м/м3 | 1,36×1,24×2,20= 3.710 | 1,56×1,30×2,30= 4,664 | 2,65×1,5×2,54 = 6,1215 | 3,56×2,30×3,30= 8,664 | 3,65×2,5×3,54 = 10,1215 |

* Для модификаций станков S и SPES, предусматривающих возможность обработки плоскости блоков цилиндров.

КОМПЛЕКТ СТАНДАРТНОГО ОБОРУДОВАНИЯ

- Электрическое оборудование с системой управления низкого напряжения.

- Полный комплект оснастки, включая фрезерную головку и инструмент для обработки плоскости блоков (модификации S, SPES).

- 2 параллели 100мм с болтами.

- 2 параллели 220мм с болтами (300мм для MAX и SPES).

- 4 фиксирующих зажима с болтами.

- Система управления процессом расточки.

- Система центрирования.

- Система управления подачей расточной головки.

- Набор гаечных ключей.

- Инструкция по эксплуатации и список запасных частей.

ДОПОЛНИТЕЛЬНОЕ ОБОРУДОВАНИЕ (НА ЗАКАЗ)

- Электронная система быстрого центрирования с LCD-дисплеем

- Автоматическая плавно переменная подача стола 0-150 мм/мин

- Приспособления и инструмент для заточки резцов, включая электрический двигатель, абразивный круг, алмазный круг, зажимное приспособление.

- Расточные шпиндели различных размеров, комплекты режущего и измерительного инструментом, а также центрирующих устройств.

- Специальный сверлильный шпиндель с конусом Морзе №3.

- Крепление для быстрого зажима рядных блоков цилиндров.

- Универсальное крепление для V-образных блоков.

- Универсальное крепление для зажима гильз.

- Крепление для зажима цилиндров мотоциклов.

- Специальный шпиндель для обработки плоскостей с конусом Морзе №3.

- Нутромеры для измерения диаметра цилиндра различных диапазонов.

- Специальный шлифовальный шпиндель с сегментированным шлифовальным кругом для прецизионной обработки плоскостей.

- Специальное хонинговальное приспособление для хонингования цилиндров с системой подачи СОЖ.

Регулируемое наклонное крепление для зажима V-образных блоков цилиндров. | Автоматическая плавно переменная подача стола | ||

Комплекты расточных шпинделей | Приспособление для заточки резцов |

Наиболее полная информация о расточных станках ROBBI и их дополнительном оборудовании, условиях поставки, гарантиях и многих других полезных вещах представлена в русском каталоге станочного оборудования ROBBI.

Скачать инструкцию по эксплуатации расточного станка для расточки блоков цилиндров в формате PDF (3,9 Мб)

Рекомендуем также посмотреть наше слайд-шоу о том, как производятся станки на заводе ROBBI в Италии.

СМЦ «АБ-Инжиниринг» также поможет сделать эскизный проект и скомплектовать оборудованием участок механической обработки деталей по конкретному техническому заданию.

Вы можете отправить запрос на станочное оборудование ROBBI с нашего сайта.

Сравнение станков ROBBI со станками других производителей

Другие станки ROBBI…

Мы готовы предложить Вам любой вариант оборудования Вашего цеха станками любого производителя — от самой дорогой TOP-модели до самого дешевого, но не менее качественного станка.

Ремонт деталей и узлов двигателя

Как вы думаете, — что может быть общего между человеком и двигателем автомобиля? Когда человек маленький, он не может говорить и пожаловаться на то, что его беспокоит. Вырастая, мы начинаем говорить и сообщать о проблемах в организме.

Когда двигатель автомобиля новый, то ему не о чем нам сообщать. Он работает «как часы», но с возрастом двигатель начинает сообщать нам о проблемах «внутри себя». Как? Первое, что мы можем услышать – это стук двигателя. Вернее, стук деталей, расположенных внутри головки блока цилиндров или в самом блоке цилиндров.

Стук в двигателе может происходить по разным причинам, возникать при заводке, и пропадать после прогрева. Это может стучать и распредвал, и коленвал и т.д. Одной из причин появившегося стука может являться зазор между поршнем и цилиндром. Вот именно об этом сегодня и речь.

Важно помнить, как бы мы не хотели услышать стук в двигателе, он, рано или поздно, появится, и нужно быть готовым к этому неприятному явлении.

Почему изменяется зазор между поршнем и цилиндром

Да, а почему? Вроде бы и эксплуатация двигателя проходит в штатных условиях. И моторное масло заливаем в соответствие с рекомендациями производителя. То есть не жалеем денег, лишь бы двигатель был «накормлен» тем, что сказали давать производители.

- даже процесс правильной эксплуатации двигателя не сможет снять с повестки дня объективных причин увеличения зазора между поршнем и цилиндром. Не забывайте, что все детали двигателя работают в условиях экстремальных, а именно, в постоянно высоком температурном режиме. Естественного изменения свойств металла никак не избежать. Отодвинуть по времени можно, а избежать нельзя. У поршня происходит естественный износ канавок для колец, отверстия под палец, юбки поршня;

- неисправности, возникающие в процессе эксплуатации. Незафиксированный перегрев двигателя, нарушение регулировки движущихся деталей, перекос цилиндров, некачественное масло, попадание топлива или охлаждающей жидкости в масло и т.д.

Эти и другие причины подводят нас к тому, что зазор между поршнем и цилиндром отклоняется от заданных параметров.

Результат нарушения зазора между поршнем и цилиндром

Увеличившийся зазор между поршнем и цилиндром приводит к стуку, ухудшению компрессии двигателя, перерасходу масла, и к выходу из строя двигателя. Уменьшение зазора между цилиндром и поршнем ведет к появлению задиров на зеркале цилиндра, перегреву деталей блока.

И в том и в другом случае требуется ремонт поршневой группы. Без вариантов. Или, если есть желание, подумайте о покупке нового двигателя. Но, всё же, дешевле вовремя провести ремонт цилиндров и поршней. А ремонт будет заключаться в замене цилиндров и расточке или хонинговке цилиндров.

Как проверить зазор между поршнем и цилиндром

Естественно, всё начинается с разборки головки блока цилиндров. По — большому счёту вы приступаете к капитальному ремонту двигателя. Ведь в результате диагностики, обязательно «выползут» проблемы с распредвалом, коленвалом, замена прокладок, подшипников, вкладышей и т.д. работы хватит. Но, начнём с того, с чего начали – замер зазора между поршнем и цилиндром.

Нам понадобятся два измерительных инструмента: нутромер – для измерения внутреннего диаметра цилиндра, и микрометр – для измерения диаметра поршней. Не станем распылять наше внимание на структуру материалов и технологию изготовления поршней. Перейдём к замеру зазора.

Как и цилиндры, поршни по своему наружному диаметру распределены на 5-ть классов: A, B, C, D, E. Замер диаметра поршня проводится в районе цилиндрической части юбки, на расстоянии от днища плоскости в 52,4 мм. Класс нашего поршня вы увидите на днище. Клеймо с соответствующей буквой.

Измерение диаметра цилиндра производится в четырёх поясах и в двух плоскостях, перпендикулярных друг другу (вдоль и поперек блока цилиндров). Если измерив, вы получаете зазор между поршнем и цилиндром выше 0,15 мм, то нужно приступать к подбору ремонтных поршней.

При условии, что зеркало цилиндра никоим образом не нарушено, подбираем поршни. Если же на зеркале цилиндра существуют механические повреждения, то вначале производится расточка или хонингование цилиндров. При этом не следует забывать, что расточка проводится до размера к ближайшему ремонтному размеру поршня.

После проведенного ремонта цилиндров, подбираем поршни соответствующего ремонтного размера. Для классических моделей двигателей отечественного производства, существует норма монтажного зазора между поршнем и цилиндром: 0,06 – 0,08мм (для 05 и 06 двигателей) и 0,05 – 0,07 (для 01 и 03двигателя).

Немаловажно, чтобы при подборе поршней вы обратили внимание и на их вес. Масса поршней одного двигателя не должна отклоняться на 2,5 грамма. Этот показатель важен для того, чтобы уменьшить вибрацию двигателя при разности масс возвратно-поступательного движения.

Ремонтные размеры поршней и цилиндров, а также нормы производителя к зазорам именно для вашего двигателя нужно уточнять в Руководстве по эксплуатации и ремонту именно вашей модели двигателя.

Удачи вам при измерении зазора между поршнем и цилиндром, и правильном подборе ремонтных деталей.

Зазор между поршнем и цилиндром — в чем секрет неисправности?

Как только вы завели двигатель и вам послышался звук, похожий на стук, а потом, когда двигатель прогрелся он пропал, либо немного стих, это значит, что пришла пора для проверки зазора между поршнями и цилиндрами. А это говорито том, что в руки нужно взять в руки инструмент и начать разбирать ГБЦ.

По Вашему мнению может ли быть что-то общее между человеком и мотором машины. Маленький человек, не может вам рассказать или пожаловаться вам на какую-то боль или беспокойство. Только по стечению времени он начинает говорить и может вам что-то объяснить. Точно так и мотор машины, когда он новый, он работает и ему ничего не мешает. Но опять же проходит какой-то промежуток времени и он начинает сообщать о каких-либо проблемах. Это можно понять по звуку издаваемому им. А точнее по стуку деталей которые находятся внутри.

У этого стука могут быть разные проблемы происхождения. Это может как распредвал так и коленвал стучать или какие-либо другие детали. Как упоминали ранее возможно это зазор между поршнем и цилиндром. Именно о такой проблеме двигателя пойдет сегодня речь. Нужно знать, что рано или поздно стук появится и эту проблему необходимо будет решать, а не откладывать на потом.

Какие изменения могут быть с зазором между поршнем и цилиндром

При правильной эксплуатации мотора со временем естественным путем сужается зазор между этими деталями. Происходит это из-за того, что во время эксплуатации при высоких температурах работают детали. Помимо этого, еще причинами возникновния такой проблемы являются неправильное регулирование движущихся деталей, перегрузки температуры, перекос цилиндров. Вы знаете то, что блоки цилиндров изготавливают чаще всего из аллюминиевого материала, у которых преобладает двойной коэффициент расширения, в сравнении с легированным чугуном.

Причиной уменьшения зазора между описываемыми деталями, является полусухое трение, из-за чего увеличивается температура деталей блока цилиндров. Со временем смазка пропадает и зазор исчезает из-за появления задир на поршне.

Для определения состояния блока цилиндров проводят диагностику, после которой выносят вердикт о ремонте цилиндров и элементов поршневой группы мотора. Но полностью сказать на сколько поршни, гильзы и другие детали деформировались можно при полном разбирании ГБЦ. Если вы дошли до поршневой группы можно начинать дефектовку цилиндров и поршней. Приборы которыми измеряют диаметры называются микрометр применяют для поршней, а нутрометр применяют при измерении диаметров цилиндров.

Существуют ли какие-то нормы соответствия поршней и цилиндров

Перед началом ремонта поршневой группы, вам нужно узнать о том, что бывают группы диаметров поршней, и таблицы в которых указаны номинальные размеры цилиндров и поршней. Именно этими знаниями нужно пользоваться при ремонте. Существует определенная классификация поршней в зависимости от наружного диаметра, их всего пять: А, В, С, D, E через каждый 0,01 миллиметр размера. К этому еще категории размеру отверстия под поршневой палец через каждые 0,004 миллиметра. Эти данные в форме цифры — это категория отверстия, а буквы – это класс поршня, они написаны на днище поршня. Расстояние между поршнем и цилиндром должно соответствовать определенным расчетным нормам. Норма для новеньких деталей считается от 0,05 до 0,07 мм. А для деталей бывших в использовании зазор должен быть не более 0,15 мм.

В общем-то для этого и делается промер зазора между поршнем и цилиндром, чтобы купить поршни такого класса, какого и цилиндры. Но может быть и так, что зазор превышает размер 0,15 мм, то нужно подобрать поршень к цилиндру, с наибольшим близким значением к расчетному размеру. Сначала нужно делать расточку цилиндров с максимальным приближением близкому к цифрам ремонтного размера. Но еще необходимо не забыть оставить припуск около 0,03 миллиметра для хонингования поверхности цилиндров после расточки. Только после этого всего можно приобретать поршни. Во время хонингования нужно выдерживать диаметр, чтобы при устанавливании поршня зазор входил в пределы допускаемой максимальной цифры зазора новых деталей 0,045 миллиметров.

Микрометр служит для определения размера поршней, а нутрометр для определения размера цилиндров. При покупке поршней к цилиндрам нужно учитывать не только номинальный или ремонтный размер, а также нужно знать и вес поршней. Он может быть нормальным, а может больше или меньше на пять грамм. К ремонтным поршням нужно подбирать ремонтные кольца ремонтных размеров. Только после всех нужных проведенных манипуляций с зазором между этими деталями, вы быстро подберете необходимые размеры, и после растачивания установите поршень.

Причины изменения зазора между поршнем и цилиндром

Почему так происходит? Вроде бы стараешься эксплуатировать двигатель согласно инструкции. Масло моторное заливаем как советует производитель. Не жалеем денег на то чтобы двигатель был всегда «накормлен», так как говорят производители.

Но все же есть причины изменения зазора:

Даже во время правильной эксплуатации мотора, не может вам с точностью объяснить почему появляется увеличение зазора между этими двумя деталями. Нужно помнить, что все детали работают в экстремальных условиях, то есть при высоких температурах. Поэтому избежать изменения свойств металла не получится, можно только отодвинуть не надолго, но избежать не удастся. У поршня со временем начинают изнашиваться естественным путем канавки для колец, отверстия под палец и др.

Причинами могут стать неисправности появляющиеся во время эксплуатации мотора: перегрев мотора незафиксированный, не правильно урегулированные движущиеся детали, перекос мотора, плохого качества моторное масло, попадание в моторное масло топлива или охлаждающей жидкости и другие причины. Все эти возникающие проблемы приводят к образованию такого зазора, который не соответствует заданным параметрам.

К чему может привести возникшая проблема зазора между поршнем и цилиндром

Увеличенный по размерам зазор может привести к стуку, к плохой компрессии мотора, увеличению расхода масла, и к поломке двигателя. А вот уменьшенный зазор может привести к появлению задир на цилиндрах, перегреву деталей блока. Как при увеличении зазора, так и при его уменьшении понадобится ремонтировать поршневую группу. Тут без вариантов. Можно конечно задуматься о приобретении нового мотора. Но дешевле будет если сделать ремонт такого рода поломки. Весь процесс будет исходить из замены цилиндров и их расточке и хонинговании.

Как самостоятельно проверить зазор между поршнем и цилиндром

Конечно, чтобы проверить зазор, необходимо для начала разобрать ГБЦ. В общем то вы начинаете капитальный ремонт мотора. Так как по результатам диагностики скорее всего появятся проблемы с распредвалом, коленвалом, заменой прокладок, подшипников, вкладышей, работы вам будет предостаточно. Но сегодня мы рассматриваем зазор между цилиндрами и поршнями. Для начала нам необходимы для измерительных инструмента: нутрометр и микрометр. Для чего они нужны мы упоминали ранее. Останавливаться на структуре материала и технологии изготовления деталей мы не станем. Начнем измерять размеры поршней.

Как и у цилиндров, у поршней тоже есть классификация по наружному диаметру и их пять классов: A, B, C, D, E. Замерять диаметр поршня нужно в районе цилиндрической части юбки, расстояние от днища плоскости в 52,4 миллиметра. Класс поршня вы разгледите на днище поршня. Расстояние между поршнем и цилиндром должно соответствовать определенным расчетным нормам. Для новых деталей нормой считается от 0,05 до 0,07 мм. А для деталей бывших в использовании зазор должен быть не больше 0,15 мм.

В общем-то для этого и делаются промеры, чтобы купить поршни такого класса, какого и цилиндры. Но возможно и следующее, что зазор превышает размер 0,15 миллиметров, то необходимо подобрать поршень к цилиндру, с наибольшим приближенным значением к расчетному размеру. Сначала нужно делать расточку цилиндров к максимально близкому по цифрам ремонтному размеру. Также не нужно забывать оставлять припуск около 0,03 миллиметра для хонингования поверхности цилиндров после растачивания. Только после этого всего можно приобретать поршни. Как только вы сделали ремонт цилиндров, начинаем подбирать поршни нужного ремонтного размера. Для обычных моделей моторов отечественного производства, норма монтажного зазора между этими двумя деталями следующая: 0,06-0,08 миллиметров для двигателей 05 и 06, а 0,05-0,07 для двигателей 01 и 03.

Обязательно при покупке поршней необходимо уделить внимание на их массу. Вес одного поршня двигателя не должен быть меньше или больше на 2,5 грамм. Это нужно для того чтобы снизить вибрацию мотора при разности масс возвратно-поступательного движения. Все необходимые размеры поршня и цилиндра, а также нормы производителя к зазорам для того мотора который у вас можно узнать из руководства по эксплуатации именно вашего типа мотора. Желаем удачи вам при проведении замеров зазора между поршнем и цилиндром, а также в правильном выборе необходимых деталей.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?

auto.today

Ремонт поршневого пальца

Поршневые пальцы с износом по диаметру более 0,5 мм подлежат замене, а с износом менее 0,5 мм восстанавливаются путем перешлифовывания на меньший размер (если палец был увеличенного ремонтного размера), хромированием или раздачей.

Палец шлифуют на круглошлифовальном или токарном станке при помощи специального супортно-шлифовального приспособления. Это приспособление состоит из электродвигателя со шлифовальным камнем, оно укрепляется в супорте токарного станка.

Первоначальный размер пальца восстанавливают хромированием его или раздачей. Раздачу производят в специальном приспособлении, состоящем из основания, матрицы и оправки (пуансона). Палец нагревают до температуры 800-900° и устанавливают в матрицу, затем внутри пальца под давлением пресса или ударами молотка прогоняется оправка.

Отремонтированный или новый поршневой палец подбирают по втулке шатуна и отверстиям бобышек поршня.

Особенности устройства

Комплектовка и сборка поршня с шатуном двигателя ВАЗ

Поршень изготовлен из алюминиевого сплава и покрыт слоем олова для улучшения прирабатываемости. Юбка поршня в поперечном сечении овальная, а по высоте коническая. Поэтому измерять диаметр поршня необходимо только в плоскости, перпендикулярной поршневому пальцу и на расстоянии 52,4 мм от днища поршня.

Отверстие под поршневой палец смещено от оси симметрии на 2 мм в правую сторону двигателя. Поэтому для правильной установки поршня в цилиндр около отверстия под поршневой палец имеется метка «П», которая должна быть обращена в сторону передней части двигателя.

Поршни ремонтных размеров с 1986 г. для всех моделей двигателей изготавливаются с увеличенным на 0,4 и 0,8 мм наружным диаметром. До 1986 г. выпускались поршни следующих ремонтных размеров: для двигателей 2101 и 2103 – с увеличением на 0,2; 0,4 и 0,6 мм; для 2105 и 21011 -с увеличением на 0,4 и 0,7 мм.

Поршневые кольца изготовлены из чугуна. Наружная поверхность верхнего компрессионного кольца хромирована и имеет бочкообразную форму. Нижнее компрессионное кольцо – скребкового типа (с выточкой по наружной поверхности), фосфатированное. Маслосъемное кольцо имеет прорези для снимаемого с цилиндра масла и внутреннюю витую пружину (расширитель).

Поршневой палец – стальной, трубчатого сечения, запрессован в верхнюю головку шатуна и свободно вращается в бобышках поршня.

Шатун – стальной, кованый, с разъемной нижней головкой, в которой устанавливаются вкладыши шатунного подшипника. Шатун обрабатывается вместе с крышкой, поэтому при сборке цифры на шатуне и крышке должны быть одинаковы.

Расчетный зазор между поршнем и цилиндром (для новых деталей) равен 0,05-0,07 мм. Он определяется промером цилиндров и поршней и обеспечивается установкой поршней того же класса, что и цилиндры. Максимально допустимый зазор (при износе деталей) – 0,15 мм. Примечание. Диаметр поршня измеряется в плоскости, перпендикулярной поршневому пальцу, на расстоянии 52,4 мм от днища поршня.

Если у двигателя, бывшего в эксплуатации, зазор превышает 0,15 мм, то необходимо заново подобрать поршни к цилиндрам, чтобы.зазор был возможно ближе к расчетному.

В запасные части поставляются поршни классов А, С, Е. Этих классов достаточно для подбора поршня к любому цилиндру при ремонте двигателя, таккак поршни и цилиндры разбиты на классы с небольшим перекрытием размеров.

Сборка . Перед сборкой подберите палец к поршню и шатуну. У новых деталей класс отверстий под палец в шатуне и поршне должен быть идентичен классу пальца. У деталей бывших в эксплуатации, для правильного сопряжения необходимо, чтобы поршневой палец, смазанный моторным маслом, входил в отверстие поршня или шатуна от простого нажатия большого пальца руки и не выпадал из него. Выпадающий палец замените другим, следующей категории. Если в поршень вставлялся палец третьей категории, то замените поршень палец и шатун.

Сборка шатунно-поршневой группы выполняется в порядке, обратном разборке. После установки поршневого пальца смажьте его моторным маслом через отверстия в бобышках поршня. Поршневые кольца устанавливайте в следующем порядке. Смажьте моторным маслом канавки на поршне и поршневые кольца. Ориентируйте поршневые кольца так, чтобы замок верхнего компрессионного кольца располагался под углом 45° к оси поршневого пальца, замок нижнего компрессионного кольца – под углом приблизительно 180° к оси замка верхнего компрессионного кольца, а замок маслосъемного 1 кольца – под углом приблизительно 90° к оси замка верхнего компрессионного кольца Нижнее компрессионное кольцо устанавливайте выточкой вниз.

Проверка зазора между поршнем и цилиндром

Если утром, когда вы запустили холодный двигатель, был слышен металлический стук, который исчез при прогреве мотора, то это говорит только о том, что был нарушен зазор между поршнем и цилиндром. Почему он нарушается, и какие допустимые нормы применяются для зазоров между поршнем и цилиндром? Ответ вы найдете ниже.

Как меняется зазор между поршнем и цилиндром в процессе эксплуатации?

Уменьшение зазора происходит из-за естественного износа рабочих частей поршня и цилиндра. Такое изменение формы металла связано с его свойством поддаваться влиянию перепадов температур.

Помимо этого, уменьшение зазора может произойти и при неправильной сборке двигателя. Например, нарушена установка шатунов или появился перекос цилиндров. Не в стороне остается и перегрев двигателя, так как большие температуры имеют свойство расширять материалы. Особенно это касается алюминия, который, в отличие от чугуна, имеет высокий коэффициент расширения.

Как и любой другой дефект, нарушение зазора между поршнем и цилиндром оказывает негативное влияние на работу двигателя. Соприкосновение поршня и цилиндра под неправильным углом приводит к возникновению сухого трения, которое осуществляется без смазочного материала и повышает температуру деталей. Последствием такого трения почти во всех случаях становится появление различных царапин на рабочих поверхностях цилиндров.

После этого, любой двигатель обязательно подвергнут ремонту. Для проведения диагностики необходимо полностью снять головку блока цилиндров и как только поршневая группа будет на виду, то можно приступать к соответствующим замерам. В процессе замеров вам понадобятся микрометр, который покажет зазор поршней и нутромер для определения диаметра цилиндра.

Как снять головку блока цилиндров?

1. В первую очередь, необходимо обездвижить автомобиль. Под колеса устанавливаются противооткатные упоры, а рычаг КПП устанавливается в положение «первая передача». Откройте капот автомобиля и найдите место расположения ГБЦ.

2. Вначале, снимаются все части, которые мешают свободному доступу к головке. Таковыми могут быть: воздушный фильтр, карбюратор (или инжектор), «штаны», а также различные тросы, приводы педалей и проводка электрических датчиков. С ГБЦ выкручиваются свечи, при необходимости, снимается трамблер.

3. Слейте масло из двигателя и охлаждающую жидкость. Откройте крышку привода ГРМ и демонтируйте ремень. Это нужно для того, чтобы освободить распределительный вал. После этого, открутите гайки крепления крышки ГБЦ и снимите ее вместе с прокладкой. Перед сборкой рекомендуется установить новую прокладку.

4. Теперь можно приступать, непосредственно, к демонтажу головки блока цилиндров. Открутите специальные болты крепления и демонтируйте головку вместе с прокладкой. После этого, вы получите открытый доступ к блоку цилиндров.

Какие существуют нормы зазоров между поршнями и цилиндрами

Перед проведением соответствующего ремонта поршневого механизма, необходимо знать, что существуют определенные нормы зазоров, которые расписаны по таблицам и должны соблюдаться в строгой форме.

Диаметр поршней разделяется всего на пять классов: A B C D E. Каждый новый класс определяет увеличение диаметра на 0,01 миллиметра. Кроме того, имеются специальные категории, которые определяют диаметр отверстия под поршневой палец. Они меняются на каждые 0,004 миллиметра. Все эти цифры и маркировка, в обязательном порядке маркируется на нижней части поршня.

Для различных деталей существуют соответствующие нормы. Так, например, новые поршни должны устанавливаться с зазором 0,06 миллиметров по всей его окружности. Если же деталь уже прошла достаточно внушительный километраж, то ее зазор не должен быть больше 0,15 миллиметров.

В случаях, когда зазор начинает превосходить установленные нормы, то следует подобрать и приобрести те поршни, которые обеспечат требуемую зазорность. Совсем необязательно подгонять поршень с высокой точностью. Достаточно лишь иметь образец с приблизительными размерами.

Предварительно, необходимо в обязательном порядке расточить цилиндры до ремонтных размеров и оставить запас, примерно, в 0,03 миллиметра. Он необходим для дальнейшего хонингования поверхности. Во время хонингования обязательно выдерживайте точность диаметра, чтобы при монтаже нового поршня зазор соответствовал требованиям, предъявляемым к установке новых деталей.

Диаметр цилиндра замеряется в четырех поясах, а также в двух перпендикулярных плоскостях. Нутромер необходимо устанавливать строго перпендикулярно блоку цилиндров. Таким образом, можно исключить любые отклонения от правильности измерений.

Видео — Как правильно замерять поршень

Помимо размеров поршней, немало важным показателем является и их масса. Масса поршней бывает нормальная, или с изменением на плюс (минус) 5 грамм. Кроме того, к поршням необходимо правильно подобрать маслосъемные кольца, которые должны быть ремонтных размеров.

После того, как поршни будут подобраны и установлены, необходимо еще раз проверить величину зазоров. Если она находится в пределах нормы, то можно приступать к обратной сборке двигателя. Устанавливается ГБЦ, затем привод газораспределительного механизма. После этого, прикручивается крышка ГБЦ с новой прокладкой и все навесные элементы. Не забудьте залить масло, ОЖ и отрегулировать механизм газораспределения. После этого, скорее всего, придется выставить угол опережения зажигания. Теперь автомобиль полностью готов к работе.

На этом проверка зазора между поршнем и цилиндром завершена. Какой бы простой вам не казалась эта сложная процедура, ее, все же, рекомендуется производить только в специализированных станциях технического обслуживания, так как сборка блока цилиндров – дело ответственное и лучше доверить его профессионалам. Удачи на дорогах!

VipWash.ru

Проверка цилиндров, поршней и поршневых колец

Проверьте стенки цилиндра на наличие царапин, шероховатостей или гребней, что указывает на чрезмерный износ. Если стенки цилиндра неровные или имеют глубокие царапины, цилиндр требует расточки до ремонтного размера и установки поршней увеличенного диаметра.

| Рис. 2.137. Схема измерения и измерение диаметра цилиндра в продольном и поперечном направлении двигателя: a – 50 мм; b – 95 мм |

Используя нутромер 1, измерьте диаметр цилиндра в продольном и поперечном направлении двигателя в двух положениях («a» и «b»), как показано на рисунке 2.137. При наличии любого из следующих условий расточите цилиндр. Диаметр цилиндра превышает предельное значение. Разность диаметров в двух положениях (см. выше) превышает допуск конусности. Разность диаметров в продольном и поперечном направлении двигателя превышает допуск овальности. Номинальное значение: 78,000–78,014 мм. Предельное значение: 78,114 мм. Допуск конусности и овальности: 0,10 мм.

| При необходимости расточки любого из четырех цилиндров, при ремонте двигателя все четыре цилиндра должны растачиваться до одного и того же следующего ремонтного размера. Это необходимо для однородности и баланса. |

Проверьте поршень на наличие повреждений и трещин. Поврежденный или дефектный поршень должен быть заменен.

| Рис. 2.138. Измерение диаметра поршня |

Как показано на рисунке 2.138, диаметр поршня должен измеряться в положении «a» от конца юбки поршня в направлении, перпендикулярном поршневому пальцу. Стандартный размер: 77,953–77,968 мм. Стандартный размер (новый (с покрытием)): 77,969–77,984 мм. Увеличенный размер 0,50 мм: 78,453–78,468 мм. Зазор между поршнем и цилиндром Измерьте диаметр цилиндра и диаметр поршня, разность указанных размеров представляет собой величину зазора между поршнем и цилиндром. Зазор между поршнем и цилиндром должен быть в пределах нормы. Если зазор отличается от нормы, расточите цилиндр и используйте поршень увеличенного ремонтного размера.

| Рис. 2.139. Измерение зазора между поршнем и цилиндром |

Номинальное значение: 0,032–0,061 мм. Номинальное значение (поршень с покрытием (новый)): 0,016–0,045 мм. Предельное значение: 0,161 мм. Зазор между поршневым кольцом и канавкой

| В этом случае диаметр цилиндра измеряется в осевом направлении двигателя в двух положениях. |

Зазор между поршневымкольцом и канавкой Проверка производится при чистых, сухих и свободных от нагара поршневых канавках. Установите новое поршневое кольцо 1 в поршневую канавку и измерьте зазор щупом 2.

| Рис. 2.140. Измерение зазора между поршневым кольцом и канавкой: а – 19,5 мм |

Если зазор – отличается от нормы, замените поршень. Чтобы измерить зазор в замке поршневого кольца, установите поршневое кольцо 1 в цилиндр, а затем измерьте зазор щупом 2. Если измеренный зазор отличается от нормы, замените кольцо.

| Рис. 2.141. Измерение зазора в замке поршневого кольца: а – 120 мм |

| Удалите нагар и очистите верхнюю часть цилиндра перед установкой поршневого кольца. |

Зазор в замке поршневого кольца

carmanz.com

Дефектовка деталей двигателя

Детали шатунно-поршневой группы показаны на рис. 1.

Рис. 1. Детали шатунно-поршневой группы:

1 – поршень; 2 – поршневой палец; 3 – шатун; 4 – вкладыши; 5 – крышка шатуна; 6 – болты крепления крышки шатуна; 7, 9 – маслосъемные кольца; 8 – расширитель маслосъемных колец; 10 – нижнее компрессионное кольцо; 11 – верхнее компрессионное кольцо

Вам потребуются: переносная лампа, набор плоских щупов, линейка, штангенциркуль, нутромер, микрометр, шабер.

1. Очистите головку поршня от нагара. Если на поршне есть задиры, следы прогара, глубокие царапины, трещины, замените поршень. Прочистите канавки под поршневые кольца. Это удобно делать обломком старого кольца.

2. Подходящим куском проволоки прочистите в поршне отверстия для стока масла.

3. Проверьте на поршне зазоры между кольцами и канавками, предварительно очистив кольца от нагара. Зазоры должны быть следующими:

- 0,04–0,075 мм для верхнего компрессионного кольца;

- 0,03–0,07 мм для нижнего компрессионного кольца;

- 0,03–0,13 мм для маслосъемного кольца.

Так расположены кольца на поршне:

А — верхнее компрессионное кольцо;

Б — нижнее компрессионное кольцо;

В — маслосъемное кольцо.

4. Наиболее точно зазоры можно определить замером колец и канавок на поршне. Для этого замерьте микрометром толщину колец в нескольких местах по окружности, затем с помощью набора щупов замерьте ширину канавок также в нескольких местах по окружности. Вычислите средние значения зазоров (разница между толщиной кольца и шириной канавки). Если хотя бы один из зазоров превышает предельно допустимое значение, замените поршень с кольцами.

5. Осмотрите цилиндры с обеих сторон. Царапины, задиры и трещины не допускаются.

При осмотре рекомендуем освещать зеркала цилиндров переносной лампой, так дефекты видны значительно лучше.

6. Измерьте зазоры в замках колец, вставив кольцо в специальную оправку. При отсутствии оправки вставьте кольцо в цилиндр, в котором оно работало (или будет работать, если кольцо новое), продвиньте поршнем как оправкой кольцо в цилиндр, чтобы оно установилось в цилиндре ровно, без перекосов и измерьте щупом зазор в замке кольца.

Зазоры в замках колец должны быть следующими:

- 0,25–0,50 мм для верхнего и нижнего компрессионных колец;

- 0,25–0,75 мм для маслосъемного кольца.

Для того чтобы установить кольцо без перекоса, продвиньте его вглубь цилиндра поршнем.

7. Измерьте диаметр цилиндра в двух взаимно перпендикулярных плоскостях (X — вдоль, Y — поперек блока цилиндров) и в трех поясах (А, Б и В), как показано на рис. 2. Для этого необходим специальный прибор — нутромер. Номинальные размеры цилиндров приведены в табл. 1. Овальность не должна превышать 0,015 мм, конусность – 0,01 мм. Если максимальное значение износа больше 0,2 мм или овальность и конусность больше указанных значений, расточите цилиндры до ближайшего ремонтного размера поршней, оставив припуск 0,03 мм на диаметр под хонингование. Затем отхонингуйте цилиндры, выдерживая такой диаметр, чтобы при установке поршня расчетный зазор между ним и цилиндром был 0,03–0,05 мм. Дефектовку, расточку и хонингование блока проводите в мастерских, располагающих специальным оборудованием.

Рис. 2. Схема измерения цилиндра

Табл. 1. Размеры цилиндров и поршней двигателя A16 XER

| Класс | Диаметр цилиндра, мм | Диаметр поршня, мм |

| Номинальные размеры | ||

| 00 | 78,992–79,008 | 78,833–78,847 |

| 05 | 79,042–79,058 | 78,883–78,997 |

| Ремонтный размер | ||

| 00+0,5 | 79,492–75,508 | 79,433–79,447 |

8. Проверьте отклонение от плоскостности поверхности разъема блока с головкой блока цилиндров. Приложите штангенциркуль (или линейку) к поверхности:

- в продольном и поперечном направлениях;

- по диагоналям поверхности.

В каждом положении плоским щупом определите зазор между линейкой и поверхностью. Это и есть отклонение от плоскостности. Если отклонение больше 0,1 мм, замените блок.

9. Проверьте зазоры между поршнями и цилиндрами. Зазор, определяемый разностью замеренных диаметров цилиндра и поршня, должен быть в пределах 0,03–0,05 мм.

Если зазор не превышает предельно допустимый, можно подобрать поршни из следующего класса, чтобы зазор был как можно ближе к номинальному. Если зазор превышает предельно допустимый, расточите цилиндры и установите поршни ремонтного размера.

Диаметр поршня измеряйте на расстоянии 19 мм от нижнего края юбки поршня в плоскости, перпендикулярной поршневому пальцу.

10. При замене деталей шатунно-поршневой группы необходимо подобрать поршни к цилиндрам по классу и одной группы по массе, поршневые пальцы к поршням по классу и шатуны по массе. Для подбора поршней к цилиндрам вычислите зазор между ними. Для удобства подбора поршней к цилиндрам их делят в зависимости от диаметров на два класса (через 0,05 мм): 00, 05 (см. табл. 1).

В запасные части поставляют поршни номинального размера двух классов и ремонтного размера, увеличенного на 0,5 мм.

Для поршней ремонтных размеров в запчасти поставляют кольца ремонтных размеров, увеличенных на 0,5 мм.

11. Поршневые пальцы с трещинами замените. Палец должен легко входить в поршень от усилия большого пальца руки. Вставьте палец в поршень. Если при покачивании пальца ощущается люфт, замените поршень. При замене поршня подберите к нему палец по зазору. Для этого измерьте диаметры отверстий в бобышках поршня…

Какой зазор должен быть на поршневых кольцах

Двигатель внутреннего сгорания фактически является тепловой машиной. В процессе работы такого двигателя целый ряд нагруженных деталей в конструкции ЦПГ и ГРМ подвергается температурному расширению в результате значительного нагрева. По этой причине для нормальной работы ДВС в отдельных конструкциях предусмотрена самостоятельная регулировка теплового зазора клапанов (при отсутствии гидрокомпенсаторов).

Рекомендуем также прочитать статью о том, что такое гидрокомпенсатор. Из этой статьи вы узнаете о назначении, устройстве и особенностях работы гидротолкателей.

Регулировать тепловые зазоры клапанов необходимо каждые 30-40 тыс. км. пробега, а также в случае появления стука клапанов на холодном или горячем двигателе. Отдельного внимания также требует тепловой зазор между поршнем и цилиндром, а точнее тепловой зазор поршневых колец.

На поршень устанавливается два типа поршневых колец:

- компрессионные кольца;

- маслосъемные кольца;

Также компрессионные кольца делятся на верхнее компрессионное и нижнее компрессионное кольцо. Задачей данных колец является герметизация камеры сгорания и предотвращение прорыва значительной части отработавших газов в картер двигателя. Маслосъемные кольца осуществляют снятие излишков моторного масла со стенок цилиндра, благодаря чему масло не попадает в камеру сгорания в избыточном количестве.

Тепловой зазор в замке поршневых колец является важным параметром, который необходимо в обязательном порядке учитывать при подборе колец в процессе их замены или комплексного ремонта ЦПГ.

Такой ремонт обычно предполагает расточку блока цилиндров, установку ремонтных поршней и колец. Указанный тепловой зазор является допуском, который учитывает расширение детали с нагревом, то есть когда происходит изменение определенных параметров. Допустимый зазор между поршнем и цилиндром является таким зазором, при котором наблюдается нормальная работоспособность всех элементов. Детали весьма плотно подогнаны друг к другу, но при этом не происходит их повреждения и заклинивания.

Другими словами, допустимый зазор поршневых колец позволяет после теплового расширения добиться такого теплового пространства (зазор между поршнем и цилиндром), при котором плотно прижатые к стенкам цилиндров поршневые кольца создают надежное уплотнение. При этом расширившиеся под воздействием высокой температуры кольца должны сохранять подвижность в канавках на поршне и создавать надежное уплотнение, при этом не препятствуя нормальному перемещению поршня. Параллельно с этим поршневые кольца должны эффективно отводить избытки тепла от нагретых поршней.

Поршневое кольцо не является цельным, так как имеет разрез (замок). Благодаря указанному разрезу удается избежать заклинивания при нагреве и достичь упругости кольца для плотного прижатия к стенкам цилиндра. После установки кольца на поршень и помещения поршня в цилиндр образуется зазор в замке поршневых колец. Такой зазор составляет 0.3- 0.6 миллиметра.

Замок поршневого кольца может быть выполнен в виде прямого или косого среза. Замок с прямым разрезом менее предпочтителен, так как в области краев среза создается сильное давление на стенки цилиндра. Данная особенность конструкции замка вызывает ускоренный износ зеркала цилиндров, после чего происходит утечка газов и повышается расход масла на угар. Увеличение зазора поршневого кольца от допустимых параметров ухудшает уплотнение. Уменьшение зазора колец может привести к их разрушению, заклиниванию или образованию задиров на стенках цилиндров.

Как влияет тепловой зазор поршневых колец на расход масла

В последнее время среди производителей наблюдается тенденция к увеличению тепловых зазоров компрессионных поршневых колец. Зазоры на таких кольцах находятся в диапазоне от 1 до 2 мм. Обычно такой увеличенный зазор актуален для второго компрессионного кольца.

Дело в том, что прижим поршневых колец (как первого верхнего, так и второго компрессионного) практически полностью зависит не от степени упругости самого кольца, а от давления, которое возникает во время сгорания заряда топливно-воздушной смеси в рабочей камере. Отработавшие газы попадают в канавки на поршне, после чего оказываются на обратной стороне колец. В результате происходит увеличение прижимного усилия колец к стенке цилиндра. Наиболее сильно газы воздействуют на первое (верхнее) компрессионное кольцо, а также влияют на прижим второго компрессионного поршневого кольца.

С учетом вышесказанного необходимо отметить, что в режиме работы двигателя на холостом ходу и малых нагрузках давление газов заметно слабее по сравнению с режимом средних и максимальных нагрузок. По этой причине компрессионные поршневые кольца не так сильно прижаты к стенке цилиндра на таких режимах работы ДВС.

Следует добавить, что второе компрессионное кольцо также частично снимает масло. Получается, недостаточное давление и слабое прилегание вызывает повышение расхода моторного масла на холостых оборотах и при минимальных нагрузках на мотор.

Для уменьшения расхода масла производители выполняют увеличение тепловых зазоров поршневых колец. Через увеличенные зазоры газы даже под относительно небольшим давлением намного активнее проникают в кольцевую канавку, после чего попадают на обратную сторону кольца.

Прижим колец улучшается, герметизация камеры сгорания остается на приемлемом уровне, при этом расход масла удается снизить. Единственным недостатком увеличенного зазора колец можно считать большее количество газов, которые попадают в картер через увеличенные зазоры.

Подведем итоги

От правильно подобранного теплового зазора поршневых колец зависит как ресурс самих колец, так и исправность работы всей ЦПГ. Естественный радиальный износ колец приводит к увеличению тепловых зазоров, после чего герметизация камеры сгорания ухудшается.

Одной из важнейших функций колец параллельно уплотнению и удалению масла является терморегуляция. Через кольца реализован отвод тепла от поршня. При увеличении теплового зазора, а также при его уменьшении данная функция выполняется менее эффективно.

Необходимо отметить, что для двигателя намного более опасен уменьшенный зазор. Если минимальный зазор в замках (тепловое пространство) сократить до показателя 0.2 миллиметра, после нагрева и выхода мотора на рабочие температуры зазор в замке может полностью отсутствовать. В результате кольцо сильно давит на стенки цилиндра, значительно возрастает износ колец, нарушается теплообмен, а также повышается риск образования задиров.

KrutiMotor.ru

Сборка шатунно-поршневой группы

Для сборки шатуна с поршнем нужно подобрать поршневой палец к втулкам верхней головки шатуна и бобышкам поршня. Для соединения с шатуном поршень нагревают в масле или в электронагревательном приборе до температуры 55 °С. При этом палец в отверстие бобышки нагретого поршня должен входить плавно от усилия большого пальца правой руки. В таком соединении после охлаждения поршня появляется необходимый натяг 0,0025 …0,0075 мм.