Принцип работы форсунки

Форсунка (другое название — инжектор), являясь конструктивным элементом системы впрыска, предназначена для дозированной подачи топлива, его распыления в камере сгорания (впускном коллекторе) и образования топливно-воздушной смеси.

Форсунка используется в системах впрыска как бензиновых, так и дизельных двигателей. На современных двигателях устанавливаются форсунки с электронным управлением впрыска.

В зависимости от способа осуществления впрыска различают следующие виды форсунок:

электромагнитная;

электрогидравлическая;

пьезоэлектрическая.

Электромагнитная форсунка

Электромагнитная форсунка устанавливается, как правило, на бензиновых двигателях, в т.ч. оборудованных системой непосредственного впрыска. Форсунка имеет достаточно простое устройство, включающее электромагнитный клапан с иглой и сопло.

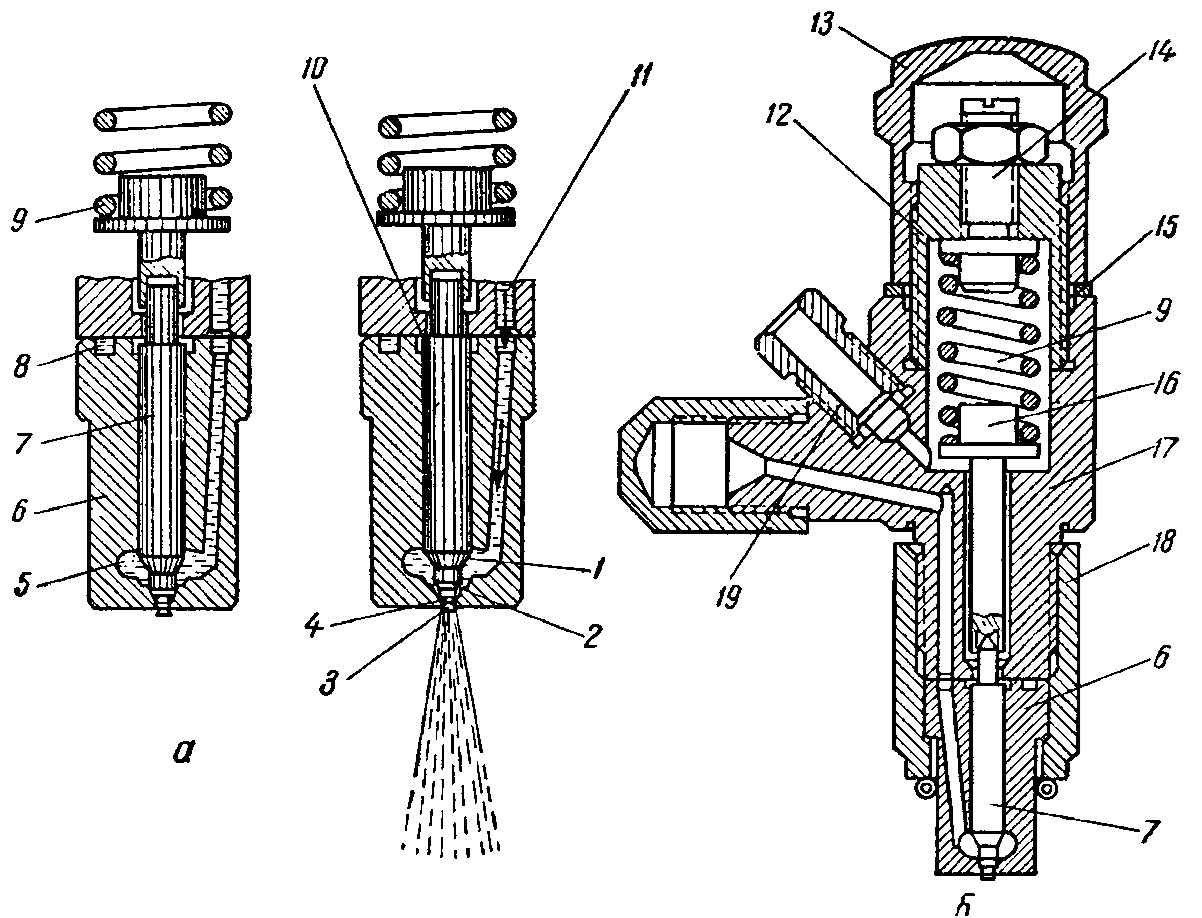

Схема электромагнитной форсунки

1 сетчатый фильтр

2 электрический разъем

3 пружина

4 обмотка возбуждения

5 якорь электромагнита

6 корпус форсунки

7 игла форсунки

8 уплотнение

9сопло форсунки

Работа электромагнитной форсунки осуществляется следующим образом. В соответствии с заложенным алгоритмом электронный блок управления обеспечивает в нужный момент подачу напряжения на обмотку возбуждения клапана. При этом создается электромагнитное поле, которое преодолевая усилие пружины, втягивает якорь с иглой и освобождает сопло. Производится впрыск топлива. С исчезновением напряжения, пружина возвращает иглу форсунки на седло.

В соответствии с заложенным алгоритмом электронный блок управления обеспечивает в нужный момент подачу напряжения на обмотку возбуждения клапана. При этом создается электромагнитное поле, которое преодолевая усилие пружины, втягивает якорь с иглой и освобождает сопло. Производится впрыск топлива. С исчезновением напряжения, пружина возвращает иглу форсунки на седло.

Электрогидравлическая форсунка

Электрогидравлическая форсунка используется на дизельных двигателях, в т.ч. оборудованных системой впрыска Common Rail. Конструкция электрогидравлической форсунки объединяет электромагнитный клапан, камеру управления, впускной и сливной дроссели.

Схема электрогидравлической форсунки

1 сопло форсунки

2 пружина

3 камера управления

4 сливной дроссель

5 якорь электромагнита

6 сливной канал

7 электрический разъем

8 обмотка возбуждения

9 штуцер подвода топлива

10 впускной дроссель

11 поршень

12игла форсунки

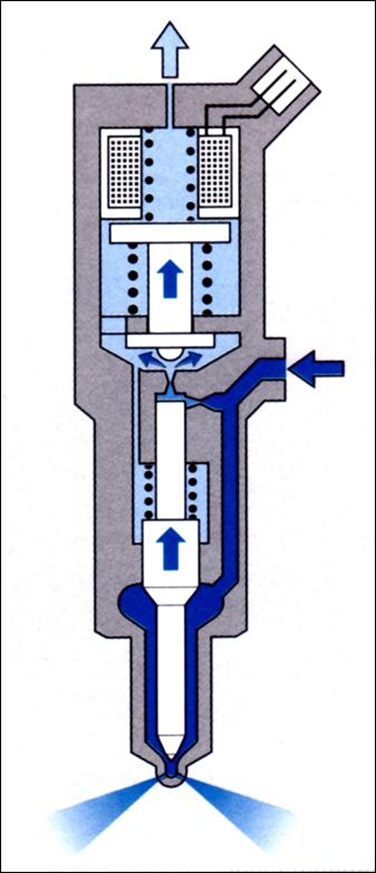

Принцип работы электрогидравлической форсунки основан на использовании давления топлива, как при впрыске, так и при его прекращении. В исходном положении электромагнитный клапан обесточен и закрыт, игла форсунки прижата к седлу силой давления топлива на поршень в камере управления. Впрыск топлива не происходит. При этом давление топлива на иглу ввиду разности площадей контакта меньше давления на поршень.

В исходном положении электромагнитный клапан обесточен и закрыт, игла форсунки прижата к седлу силой давления топлива на поршень в камере управления. Впрыск топлива не происходит. При этом давление топлива на иглу ввиду разности площадей контакта меньше давления на поршень.

Пьезоэлектрическая форсунка

Самым совершенным устройством, обеспечивающим впрыск топлива, является пьезоэлектрическая форсунка (пьезофорсунка). Форсунка устанавливается на дизельных двигателях, оборудованных системой впрыска Common Rail.

Преимуществами пьезофорсунки являются:

быстрота срабатывания (в 4 раза быстрее электромагнитного клапана), и как следствие возможность многократного впрыска топлива в течение одного цикла;

Это стало возможным благодаря использованию пьезоэффекта в управлении форсункой, основанного на изменении длины пьезокристалла под действием напряжения. Конструкция пьезоэлектрической форсунки включает пьезоэлемент, толкатель, переключающий клапан и иглу, помещенные в корпусе.

Схема пьезоэлектрической форсунки

1 игла форсунки

2 уплотнение

3 пружина иглы

4 блок дросселей

5 переключающий клапан

6 пружина клапана

7 поршень клапана

9 пьезоэлемент

10 сливной канал

11 сетчатый фильтр

12 электрический разъем

13 нагнетательный канал

В работе пьезофорсунки, также как и электрогидравлической форсунки, используется гидравлический принцип. В исходном положении игла посажена на седло за счет высокого давления топлива. При подаче электрического сигнала на пьезоэлемент, увеличивается его длина, которая передает усилие на поршень толкателя. Открывается переключающий клапан, топливо поступает в сливную магистраль. Давление выше иглы падает. Игла за счет давления в нижней части поднимается и производится впрыск топлива.

При подаче электрического сигнала на пьезоэлемент, увеличивается его длина, которая передает усилие на поршень толкателя. Открывается переключающий клапан, топливо поступает в сливную магистраль. Давление выше иглы падает. Игла за счет давления в нижней части поднимается и производится впрыск топлива.

Количество впрыскиваемого топлива определяется:

длительностью воздействия на пьезоэлемент;

давлением топлива в топливной рампе.

устройство и принцип работы, причины неисправности, проверка, замена

Форсунка дизеля – один из основных составляющих системы питания двигателя, которая напрямую подает топливо в камеру сгорания для получения воздушно-топливной смеси. Эта деталь наиболее сильно подвергается износу и требует периодического обслуживания. От качества ее работы зависит полнота сгорания топлива в цилиндре, запуск, динамика и экономичность мотора, а также токсичность выхлопных газов. Некоторые водители пренебрегают регламентными работами, в результате чего форсунки выходят из строя, требуя ремонта или замены.

Назначение и принцип работы дизельных форсунок

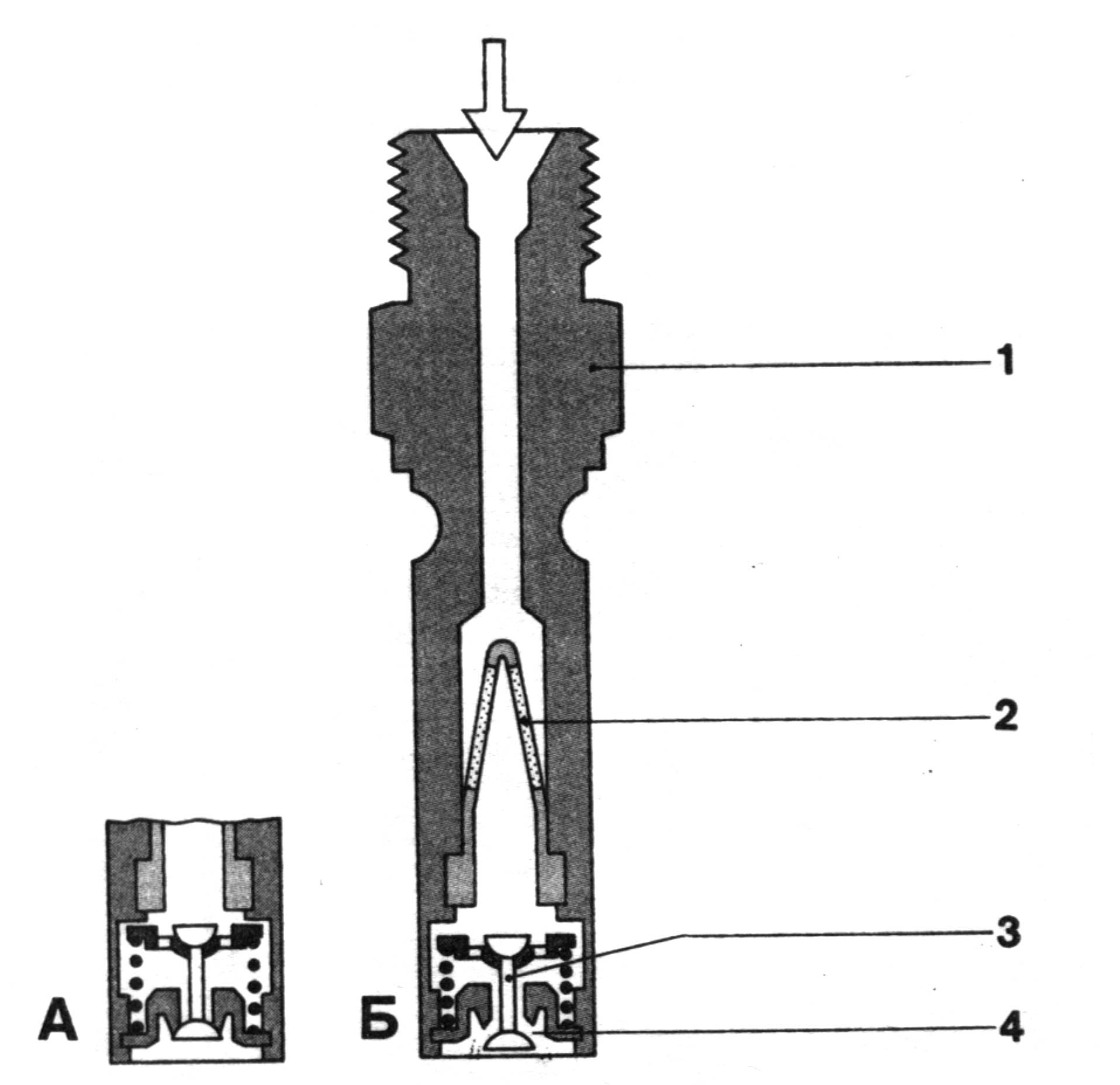

Основная задача форсунки в дизельном двигателе – это распыление топлива при обеспечении герметичности камеры сгорания. Работа систем питания с механическим управлением форсунками происходит в следующем порядке:

- Из топливного бака подается горючее к насосу высокого давления.

- Насос в необходимой последовательности распределяет и нагнетает топливо в магистрали, ведущие к форсункам.

- В форсунке топливо давит на штуцер, а от него расходится по топливным каналам к распылителю, который закрыт иглой с пружиной.

- Под воздействием давления игла открывается, и после впрыска закрывается.

В зависимости от способа управления процессом впрыска, дизельные форсунки помимо механических делятся на следующие типы:

- Электрогидравлические, характеризуется наличием в конструкции электромагнитного клапана, камеры управления, впускного и сливного дросселя. Принцип их работы основывается на применении давления топлива как во время впрыска, так и при прекращении, с участием электронного клапана, который открывает сливной дроссель по команде с ЭБУ.

- Пьезоэлектрические. Отличаются высокой быстротой срабатывания и возможностью многократного впрыска за один цикл. Это осуществляется при помощи пьезоэлемента, воздействующего на корпус толкателя, который открывает переключающий клапан для поступления топлива в магистраль.

Признаки неисправности дизельных форсунок

Неисправности форсунок в дизельном двигателе имеют следующие характерные признаки:

1. При неравномерном распылении (форсунка «льет»):

- Потеря мощности мотора и наличие сизого дыма из выхлопной трубы;

- Сильный стук, напоминающий стук шатуна;

- Неравномерная работа силового агрегата, вызванная нарушением работы отдельных цилиндров.

2. При падении рабочего давления впрыска (по причине усталости пружин или износа дистанционных регулировочных шайб):

- Наличие сизого или черного дыма из выхлопной;

- Жесткая работа двигателя.

3. Отсутствие герметичности корпуса форсунки, что проявляется в течи топлива из соединений корпуса.

Проверка дизельных форсунок

При наличии признаков неисправности форсунок, производят их проверку. Проведение процедуры может быть осуществлено как в гаражных условиях, так и на СТО при помощи диагностического стенда. Второй способ наиболее оптимальный, но имеет недостатки в виде высокой стоимости услуг и значительной удаленности сервиса. Существуют следующие способы проверки исправности форсунок:

1. На заведенном дизеле ставят такие обороты, когда сбои его работы слышны особо отчетливо. Форсунки последовательно отключают от магистрали высокого давления, ослабляя накидную гайку крепления на соответствующем штуцере насоса. При отсоединении неисправной форсунки характер работы двигателя не поменяется.

2. Проверка максиметром который выполнен в виде специальной форсунки, имеющей тарировочную шкалу для установки необходимого давления впрыска дизтоплива. Прибор представляет собой контрольный образец, при помощи которого анализируется эффективность распыла и соответствие фактического давления с требуемым в момент впрыска.

3. Проверка при помощи контрольного образца рабочей форсунки, которую сравнивают с остальными. Для этого на топливную аппаратуру устанавливают тройник, при помощи которого одновременно устанавливают рабочую и тестируемую форсунку. Ослабляют затяжки гаек на остальных трубопроводах, ведущих от насоса высокого давления к нетестируемым форсункам, перекрыв подачу топлива. На декомпрессионном механизме ставят максимальную подачу топлива и начинают вращение коленвала мотора. При неисправности форсунка покажет отличия от эталона по моменту начала и качеству впрыска.

Ремонт дизельных форсунок

Загрязнение каналов внутри форсунки, по которым проходит топливо, способствует ухудшению распыления топлива и нарушению образования воздушно-топливной смеси. Максимально равномерную пульверизацию нарушают смолы, содержащиеся в соляре. Проблему нарушения подачи топлива форсунками помогает устранить промывка. Данная процедура обеспечивает удаление загрязнений внутри топливных каналов.

1. Чистка при помощи ультразвука. Эффективный способ удаления грязи, который проводится на специальном оборудовании. Снятые форсунки помещают в специальную жидкость и воздействуют ультразвуковыми колебаниями, при которых грязь в сопле разрушается в течение короткого времени.

2. Промывка топливом, содержащим специальные присадки. Наиболее популярен среди автолюбителей, так как не требует применения дорогого оборудования. Представляет собой добавление присадки в топливо, которое при прохождении через форсунку будет растворять отложения. Эффективность метода не доказана.

3. Промывка на стенде при помощи специальных жидкостей. Очищение происходит при высоком давлении за счет циркуляции. Способ отличается надежностью и высокой эффективностью.

4. Ручная промывка, при которой имитируется работа форсунки. Достаточно эффективный и недорогой способ, не требующий применения специального оборудования. Для его проведения форсунки демонтируют вместе с рейкой и фиксируют над емкостью. Подача очищающей жидкости производится по прозрачной силиконовой трубке. Дозатор форсунки активируют электрическим током, подведенным по проводам от аккумулятора. Полная очистка происходит после 5-10 мин. распыления жидкости. Сам процесс состоит из следующих этапов:

Для его проведения форсунки демонтируют вместе с рейкой и фиксируют над емкостью. Подача очищающей жидкости производится по прозрачной силиконовой трубке. Дозатор форсунки активируют электрическим током, подведенным по проводам от аккумулятора. Полная очистка происходит после 5-10 мин. распыления жидкости. Сам процесс состоит из следующих этапов:

- С форсунки снимают фильтры и резиновые уплотнители, чтобы под воздействием жидкости они не вышли из строя;

- Организуют герметичное соединение баллона с жидкостью и форсунок через силиконовую трубку;

- Подводят электропитание от аккумулятора с помощью пары проводов;

- К разрыву одного провода подводят кнопку для размыкания цепи, второй провод оставляют целым;

- При нажатии кнопки происходит впрыск, который продолжается до момента равномерного распыления струй жидкости.

Достаточно часто некачественный впрыск происходит по причине засорения или износа сопел форсунки, что достаточно хорошо видно в процессе диагностики неисправностей. Для устранения поломки корпус детали разбирают и тщательно промывают в керосине, наружный нагар удаляют деревянным скребком, а отверстия прочищают мягкой стальной проволокой, диаметр которой меньше отверстия сопла. При увеличении размера сопла более чем на 10 %, или разнице в диаметре отверстий на 5%, распылитель заменяют на новый.

Иногда форсунка может давать течь, которую возможно устранить притиркой иглы к седлу. Течь может возникать и при нарушении уплотнения в торце иглы (уплотняющем конусе). Притирка производится разведенной в керосине пастой ГОИ, при которой избегают ее попадания в зазор между направляющей и самой иглой. После притирки все делали промывают в керосине или чистом дизтопливе, продувают сжатым воздухом, и после сборки снова тестируют на герметичность.

Что бы ваши форсунки служили долго, используйте фильтр дизельного топлива тонкой очистки.

Замена дизельных форсунок

Замена дизельных форсунок производится при полном выходе из строя детали. Процедура, выполненная работниками СТО, достаточно дорогостоящая, но ее можно проделать самостоятельно. Для этого потребуются следующие инструменты:

- Динамометрический ключ с удлинителем.

- Специальная головка под форсунки.

- Рожковый ключ на 17.

- Пинцет.

Процедура замены осуществляется в следующем порядке:

- Отвинчивание гаек с трубок высокого давления.

- Выкручивание самих форсунок (иногда происходит сложно из-за прикипания резьбы).

- Демонтаж пинцетом термоизоляционных шайб или их остатков (повторно старые шайбы устанавливать нельзя).

- Установка новых термоизоляционных шайб и новых форсунок, которые ввинчивают с необходимым усилием при помощи динамометрического ключа.

- Сборка топливной системы в обратном порядке.

Что такое инжектор, зачем он нужен и как устроен?

Первые инжекторы появились в автомобильной индустрии в далеком 1951 году, благодаря компании Bosch, а затем и Mercedes. Тем не менее, широкое распространение инжекторы получили несколько десятков лет спустя, вытеснив карбюраторы. Многие автомобилисты (особенно начинающие) задавались вопросом, что такое инжектор и зачем он нужен. В данной статье подробно рассмотрен принцип работы устройства и назначение.

Инжектор: что это, как работает, для чего нужен?

Инжектор (форсунок) – часть системы подачи топлива, если говорить грубо. Основной принцип работы заключается в принудительной подаче топлива (жидкого или газообразного) в цилиндр.

Существует два вида в зависимости от места установки и основного принципа работы:

- Моновпрыск (центральный впрыск) – состоит из одной форсунки, которая подает топливо во все цилиндры.

- Распределённый впрыск – состоит из множества форсунок, каждая из которых подает топливо только в один из цилиндров. Распределенный впрыск может быть:

- Одновременным, при этом происходит синхронная подача топлива во все цилиндры.

- Прямым, то есть непосредственно в камеру. Для двигателей с таким типом подачи особо важным является качество применяемого топлива.

- Попарно-параллельным, при котором одна из форсунок открывается перед началом подачи топлива, а вторая после.

- Фазированным – каждая форсунка открывается непосредственно перед началом впрыска топлива.

Преимущества и недостатки инжектора

Множество автолюбителей задумывается, особенно при выборе автомобиля, в чем заключаются преимущества инжектора:

Первое – подача топлива в камеру сгорания, где происходит смешивание с воздухом, происходит с помощью форсунки. Это позволяет дозировать порцию бензина на одно впрыскивание. За счет этого у транспортного средства значительно увеличивается мощность (на 7–10%), а главное снижается расход топлива.

Система впрыска очень чувствительна к изменениям нагрузки, и поэтому быстро реагирует на ее изменения количеством подачи бензина. Немаловажным преимуществом является то, что в холодное время года транспортное средство практически не нужно «прогревать». Также инжектор незначительно повышает экологичность выхлопных газов.

Теперь перейдем к недостаткам. Во-первых, автоматизированость инжекторной системы не всегда является преимуществом. При внезапном выходе из строя, привести систему в работу самостоятельно без помощи специалиста невозможно.

Кроме того, инжектор очень требователен к выбору топлива, особенно если вы хотите, чтобы транспортное средство прослужило как можно дольше. При поломках большинство деталей являются неремонтопригодными и требуют полной замены.

В случае ДТП риск воспламенения более высок, из-за подачи топлива под определённым давлением (в случае повреждения контроллера впрыска).

Внутреннее устройство инжектора и принцип его работы

Чтобы разобраться в принципе работы инжекторного двигателя, сперва нужно понять его строение.

- ЭБУ (электронный блок питания) – управляет работой всей системы инжекторного двигателя на основании полученных данных (из внешней среды и непосредственно от параметров работы двигателя). Содержит систему диагностики неисправности инжектора, передавая сигнал датчику «Check engine» на панели приборов.

- Регулятор давления. В норме давление в форсунках должно быть постоянным, этот регулятор отвечает за постоянство этой величины.

- Форсунки – непосредственно подают топливо в цилиндры (электромагнитные, электрогидравлические и пьезоэлектрические).

- Бензонасос – под давлением подает топливо в форсунки, что снижает риск образования воздушных пробок.

- Датчики – необходимы для слаженной работы всей системы. В инжекторе установлено несколько видов:

- Датчик детонации – расположен в самих цилиндрах, при детонации по нему проходят вибрации. В виде свободного тока передает информацию на ЭБУ.

- ДПДЗ – реагирует увеличением датчика или его падением, при смене поворотного угла заслонки дросселя.

- Датчик фаз сообщается с блоком управления и с цилиндром. Благодаря этому, блок управления подает необходимое напряжение в цилиндр при зажигании, и совершает управление тактами.

- Датчик массового расхода воздуха состоит из двух платиновых нитей (первая свободно обдувается потоками воздуха, а вторая герметично изолирована). Блок управления подсчитывает температуру и массу воздуха, за счет разницы температуры и сопротивления на двух нитях.

- ДПКВ (положения коленчатого вала), или датчик Холла, позволяет определять положение коленчатого вала. Основной принцип работы в том, что зубчатое колесо, расположенное на валу двигателя, вращается вокруг магнита. При искажении магнитного поля датчик создает импульсы внутри катушки и передает их в блок управления. В соответствии с полученными импульсами ЭБУ определяет положение коленвала.

Все форсунки соединены в единую систему, которая называется топливной рампой. С помощью бензонасоса за счет излишнего давления внутри системы топливо подается в систему. После чего открывается клапан, и топливо из форсунки поступает в цилиндр (чем дольше открыт клапан, тем больше топлива подается и, соответственно, обороты будут выше). Количество поступающего топлива непосредственно зависит от количества воздуха, поступающего в цилиндр.

Благодаря ресурсам интернет-сети можно наглядно увидеть принцип работы инжекторного двигателя:

Режимы работы

Инжекторный двигатель способен работать в 2 режимах.

- Холодного пуска. Во время запуска топливо оседает на стенках впускных труб и значительно меньше испаряется. Вследствие этого, топливная смесь незначительно утрачивает свои способности. Для устранения негативного эффекта необходима дополнительная подача топлива при запуске, до достижения топливом необходимой температуры, благодаря чему достигаются нужные обороты холостого хода.

- Частичной или полной нагрузки. Максимальной мощности двигатель достигает в момент полного открытия дроссельной заслонки. При повышении оборотов (при быстром открытии заслонки) способность топлива к испарению снижается. Во избежание этого и достижения нужных оборотов происходит дополнительная подача топлива.

Частые поломки и ремонт инжектора

Первой из возможных поломок могут быть проблемы с подачей топлива в инжектор. Первым делом нужно проверить датчик уровня бензина, если датчик исправен – значит проблема в бензонасосе. При засорении входного отверстия подачи топлива его необходимо просто прочистить. В случае если чистка не увенчалась успехом – поломан бензонасос, и его необходимо заменить.

Для замены лучше обратиться на СТО, так как при неправильной установке бензонасоса вместе с топливом он начнет всасывать воздух.

Увеличение расхода топлива чаще всего происходит при засорении форсунок. При этом они не смогут подавать необходимый объем топлива, и система начнет это компенсировать увеличением частоты или объема впрыска топлива. Кроме того, длительность разгона транспортного средства увеличится, а мощность значительно снизится.

Временное исчезновение холостого хода в основном происходит при нарушении герметичности внутри системы, вследствие чего в нее поступает воздух.

Двигатель начинает троить при остановке работы одного из цилиндров. С данной проблемой можно столкнуться при полном засорении форсунки, когда она не способна подавать топливо в цилиндр. Чаще всего это происходит при использовании некачественного топлива.

При поломке датчика фаз, форсунки начинают работать асинхронно, при этом топливо в цилиндры поступает абсолютно бесконтрольно. Будут наблюдаться перебои в работе двигателя и значительная утрата мощности.

Поломка датчика положения дроссельной заслонки проявляется в изменении оборотов при фиксированной педали газа, или в снижении оборотов при выжатой педали. При этом в двигатель поступает чрезмерно большое количество топлива.

Для того, чтобы избежать значительных поломок следует выбирать качественное топливо (во избежание чрезмерного загрязнения) и следить за исправностью работы инжектора.

Индикатор «Check engine» не всегда будет загораться, свидетельствуя о поломках, или вовсе может давать ложные показания. Поэтому нельзя всегда полагаться на датчик, а если вы заметили «странное поведение» транспортного средства – лучше сразу обратиться на СТО.

Вконтакте

Google+

Одноклассники

Мой мир

Что управляет форсунками бензинового двигателя. Инжекторная система

Подачи. Она устанавливается на нынешние бензиновые двигатели вместо карбюраторной системы.

Общая характеристика

Сегодня инжекторный двигатель, можно сказать, стал абсолютной заменой карбюраторной системы. Он улучшает все показатели машины (расход топлива, экологические характеристики, динамику разгона и т.д.). Кроме того, он дает возможность на протяжении долгого времени соблюдать высокие экостандарты без использования ручных регулировок — только благодаря самостоятельной настройке по кислородному датчику.

Впрыск топлива

Инжекторный двигатель устроен таким образом, что в поток воздуха впрыск топлива осуществляется при помощи специальных форсунок, которые располагаются либо там, где находился карбюратор (т.е. на впускном коллекторе), либо рядом со впускным клапаном каждого цилиндра. Еще они могут находиться в головке цилиндров, тогда впрыск осуществляется в камеру сгорания. Топливо к форсункам подается под давлением, а автомобильный бортовой компьютер в нужные моменты подает токовые импульсы, которые их открывают. При этом количество подающегося топлива определяется тем, насколько импульс тока велик. Его длительность рассчитывают на основании информации, которая дается набором датчиков, контролирующих параметры двигателя. Среди них — его температура, обороты, данные о разрежении, а также о расходе воздуха. Хочется отметить, что такая система питания инжекторного двигателя появилась еще в конце XIX века, но из-за сложной конструкции, а также отсутствия нужных систем управления она тогда не нашла своего применения.

Система подачи топлива

Эта тема заслуживает отдельного внимания. Со специальных датчиков в контроллер поступает информация, которая оповещает о массовом расходе воздуха, температуре охлаждающей жидкости, содержании в отработанных газах кислорода, положении дроссельной заслонки, частоте вращения вала, напряжении в сети, а также о наличии в двигателе детонации, положении распределительного вала, автомобильной скорости. Контроллер на основе данной информации осуществляет управление системой зажигания, подачей топлива, регулятором холостого хода, системой диагностики. Одним словом, этот процесс очень сложный, однако результат превосходит все возможные ожидания. И, соответственно, стоит отметить достоинства, которыми обладает инжекторный двигатель.

Достоинства

Устройство инжекторного двигателя позволяет тратить меньше топлива. Еще нужно отметить, что у него высокая динамика разгона. Сюда стоит добавить небольшое количество вредных веществ и несомненную стабильность работы. Единственным недостатком данного механизма является сложность его ремонта.

Принцип работы

Инжекторный двигатель способен долго время соблюдать высокие экостандарты (как было сказано ранее) без дополнительных ручных регулировок. Это достигается при помощи системы самостоятельной настройки по данным с датчика кислорода.

Инжектор (или форсунка) нужен для точечной подачи топлива в двигатель, его распыления в камере сгорания, а так же образования воздушно-топливной смеси.

Инжектор пришел на смену карбюратору из-за несостоятельности последнего. На современных машинах форсунка используется повсеместно, причем как на бензиновых, так и на дизельных движках.

Виды инжекторов

В зависимости от способа подачи топлива в двигатель различают три вида форсунок.

Электромагнитная форсунка. Подобный инжектор пользуется популярностью на бензиновых двигателях. Устройство форсунки включает сопло и электромагнитный клапан с иглой. Работа инжектора осуществляется благодаря постоянному заложенному алгоритму. Блок управления подает напряжение на обмотку клапана. Электромагнитное поле, образованное этим действием, преодолевает усилие пружины и втаскивает иглу. Освобождается сопло, через которое впрыскивается топливо. После этого напряжение уходит, игла форсунки возвращается на седло.

Электрогидравлическая форсунка. Такой инжектор используют на дизельных движках. Устройство форсунки объединяет камеру управления, дроссели (сливной и впускной), а так же электромагнитный клапан.

В начальном положении игла форсунки прижата давлением топлива на поршень к седлу, клапан закрыт и обесточен. Затем из электронного блока управления подается команда на клапан, он открывает сливной дроссель. Через него топливо вытекает в сливную магистраль из камеры управления. Впускной же дроссель препятствует скорому выравниванию давлений во впускной магистрали и камере управления. Вследствие этого давление на поршень падает, а на иглу не меняется, поэтому и происходит впрыск топлива.

Пьезоэлектрическая форсунка. Быстрота срабатывания, точность дозировки впрыскиваемого топлива, а так же возможность его многократного впрыска: все эти параметры позволяют назвать пьезоэлектрический инжектор лучшей форсункой из имеющихся устройств на данный момент. Сделана форсунка на основе пъезокристалла, включает в себя переключающий клапан, иглу,

Назначение и устройство топливных форсунок

Форсункой (инжектором) называется механический распылитель газа или жидкости. Используется форсунка для распыления топлива (бензина, дизельного топлива, мазута), например, в инжекторных системах, подающих топливо. Распыление она осуществляет за счет высокого давления (для бензина – несколько атмосфер, для дизельного — сотни — тысячи атмосфер).

Важный элемент форсунки — сопло. Форсунка состоит из одного канала, реже – двух. По первому распыляемая жидкость подается на выход, по второму – пар, жидкость, газ, служащие для распыления первой жидкости. Качественная и чистая форсунка распыл дает конусообразный, факел получается непрерывный и ровный.

Нескольких видов форсунок

- пьезоэлектрические,

- электромагнитные,

- гидравлические.

Главная задача топливных форсунок – распылить топливо на мелкие частицы в воздушном тракте двигателя (в нужном месте) или непосредственно в цилиндрах. Форсунки бензинового и дизельного двигателей функции выполняют примерно одинаковые. Но по принципу действия и конструкции они совершенно разные.

Принцип работы топливных форсунок

- Топливо с высоким давлением от насоса переходит в штуцер, по системе каналов оно попадает затем в полость распылителя;

- Игла распылителя, поджатая пружиной, закрывает дальнейшее передвижение топлива;

- С помощью насоса давление топлива увеличивается и становится способным поднять иглу над седлом и преодолеть сопротивление пружины;

- Топливо впрыскивается в цилиндр, давление снова падает, игла садится на седло и, запирая систему, подачу топлива отсекает;

- Для повторения процедуры нужно продолжать нагнетать топливо.

Распылитель форсунки можно дешево и быстро купить с помощью онлайн сервиса. Вам необходимо указать только список нужных запчастей и данные автомобиля и отправить форму запроса.

Отправленный запрос будет перенаправлен автомагазинам, зарегистрированным на сайте. Если данный распылитель будет в наличии или возможно доставить его под заказ, с вами свяжется продавец, расскажет об условиях поставки и назовет цену. Вам останется только сравнить цены и выбрать оптимальную.

Для чего предназначена форсунка в автомобиле?

ФорсункаНа чтение 2 мин. Просмотров 105

Форсунки обеспечивают силовой агрегат двигателя питанием. Они подают топливо в цилиндры именно в том количестве, которое необходимо в каждый конкретный момент времени.

Предназначение

Форсунки являются неотъемлемым элементом системы впрыска. Они предназначены для дозированной подачи горючего камерам сгорания цилиндров двигателя. Эти устройства применяются как на инжекторных бензиновых, так и на дизельных силовых агрегатах. Их работу контролирует электронный блок управления двигателем. Он и определяет необходимое количество подаваемого бензина или солярки в каждый момент времени.

Виды автомобильных форсунокПри запуске двигателя форсунки получают импульсы определенной длительности. Во время получения импульса они открываются и подают топливо в цилиндр. Форсунки бывают:

- Электромагнитными;

- Электрогидравлическими;

- Пьезоэлектрическими.

Электромагнитные

Они чаще всего применяются на бензиновых моторах. Блок управления в необходимые моменты осуществляет подачу напряжения на обмотку возбуждения клапана. Появляется электромагнитное поле, которое способно втянуть якорь с иглой и освободить сопло, преодолевая сопротивление пружины. Бензин впрыскивается в камеры сгорания силового агрегата. После исчезновения электрического разряда сопло вновь закрывается.

Электрогидравлические

Такие конструкции находятся на дизелях. Принцип их работы основывается на применении давления топлива. Когда на клапан электричество не поступает, игла прижимается к седлу благодаря давлению топлива на поршень. Микропроцессор подает команду клапану, а тот открывает специальный дроссель. Горючее начинает поступать в сливную магистраль. Иголка приподнимается, и солярка подается для сжигания.

Пьезоэлектрическое

Эти устройства также находятся на дизельных автомобилях, однако являются более совершенными. В их конструкции используется пьезоэлемент, который может менять свою длину под воздействием электрического напряжения.

ИНЖЕКТОР ОБЫЧНОЙ ПЕРЕДАЧИ — ЭЛЕКТРОМАГНИТНЫЙ (CRIE)

Общее описание

Форсунки Common Rail обеспечивают точный электронный контроль времени и количества впрыска топлива, а более высокое давление, обеспечиваемое технологией Common Rail, обеспечивает лучшее распыление топлива. Чтобы снизить шум двигателя, электронный блок управления двигателем может впрыснуть небольшое количество дизельного топлива непосредственно перед событием основного впрыска («пилотный» впрыск), тем самым уменьшая его взрывоопасность и вибрацию, а также оптимизируя время впрыска и количество для изменений в качество топлива, холодный запуск и тд.

Некоторые усовершенствованные топливные системы Common Rail выполняют до пяти впрысков за такт.

Внешний вид

На рис. 1 показан типичный электромагнитный инжектор Common Rail.

Фиг.1

Принцип работы электромагнитной форсунки common rail

Электромагнитный клапан TWV (двухходовой клапан) открывает и закрывает выпускное отверстие для управления как давлением в камере управления, так и началом и окончанием впрыска.Принцип работы показан на рис. 2.

Фиг.2

Без впрыска

Когда на соленоид не подается ток, сила пружины превышает гидравлическое давление в камере управления. Таким образом, соленоидный клапан опускается вниз, эффективно закрывая выпускное отверстие. По этой причине гидравлическое давление, которое прикладывается к управляющему поршню, заставляет пружину сопла сжиматься. Это закрывает иглу форсунки, и в результате топливо не впрыскивается.

Фаза впрыска

Когда ток первоначально подается на соленоид, сила притяжения соленоида подтягивает электромагнитный клапан вверх, эффективно открывая выпускное отверстие и позволяя топливу вытекать из камеры управления. После того, как топливо вытечет, давление в камере управления снижается, подтягивая командный поршень вверх. При этом игла сопла поднимается и начинается впрыск. Топливо, которое проходит через выпускное отверстие, попадает в трубу утечки и под командный поршень.Топливо, которое течет под поршнем, поднимает иглу поршня вверх, что помогает улучшить реакцию форсунки на открытие и закрытие. Ток открытия 85В, 7А. Ток удержания 12В, 2А.

Конец фазы впрыска

Когда ток продолжает подаваться на соленоид, сопло достигает своего максимального подъема, при этом скорость впрыска также находится на максимальном уровне. Когда ток на соленоид отключается, электромагнитный клапан опускается, что приводит к немедленному закрытию иглы форсунки и прекращению впрыска.

• Проверить сопротивление

- Убедитесь, что зажигание выключено и двигатель не запускается

- Отсоединить двухштырьковый разъем форсунки.

- Подключить точный омметр между выводами разъема форсунки.

Сопротивление должно быть от 0,4 до 0,8 Ом. - Вставить разъем форсунки.

• Проверка выходного сигнала

Зависимость напряжения форсунки от тока

- Установите для первого входа осциллографа значение 100 В (полная шкала).

- Подсоедините активный измерительный провод этого канала к одному из проводов форсунки. Затем подключите заземляющий провод к заземлению корпуса.

- Подключите токовые клещи переменного / постоянного тока к другому каналу осциллографа. Установите диапазон клещей постоянного / переменного тока на 20 А.

Важное примечание: Следует зажимать только один из двух проводов, а не оба. Неважно, какой провод будет зажиматься токовыми клещами: положительный или отрицательный. Это повлияет только на полярность измеряемого тока. - Запустите двигатель, прогрейте его до рабочей температуры и оставьте на холостом ходу.

- Сравните результат с осциллограммой на рис. 2.

Рис. 3

Примечание: Испытательная установка может немного искажать записанные сигналы.

Напряжение форсунки

- Установите все входы осциллографов на 100 В (полная шкала).

- Подключите активный измерительный провод канала № 1 к одному из проводов первого инжектора.

Затем подключите заземляющий провод к заземлению корпуса. - Подсоедините активный измерительный провод канала № 2 к одному из проводов второго инжектора.

- Подключите активный измерительный провод канала № 3 к одному из проводов третьего инжектора.

- Подсоедините активный измерительный провод канала № 4 к одному из проводов четвертой форсунки.

- Запустить двигатель, прогреть до рабочей температуры и оставить на холостом ходу

- Сравните результат для каждой форсунки с осциллограммой на рис.3

Фиг.4

• Возможное повреждение форсунок:

- Обрыв или короткое замыкание на плюс или массу в проводе (ах)

- Отсутствие проводимости в разъеме или плохое соединение

- Заземление ослаблено или корродировано

- Механическая неисправность в элементе

Руководство по устранению неисправностей форсунок

В нашем руководстве по поиску и устранению неисправностей описаны типичные проблемы, возникающие при использовании клапанов ручного ввода пробы.Каждая проблема (или «симптом», например, ложные пики) описывается с подробным обсуждением возможных причин и решений.

Эта информация была собрана нашим техническим персоналом с 25-летним опытом технической поддержки в области инжекции проб и жидкостной технологии.

Используйте ссылки ниже для перехода к различным разделам:

Как использовать это руководство

В этом руководстве по устранению неполадок обсуждаются модели IDEX Health & Science 7125, 7126, 7725, 8125, 8126, 9725 и 9726.В разобранном виде форсунок показаны внутренние части стандартного инжектора. В Приложении А показаны конкретные модели.

Внутренние форсунки

Переключение и уплотнение высокого давления происходит между керамической лицевой панелью статора и полимерным уплотнением ротора. Уплотнение ротора изнашивается в процессе эксплуатации и обычно является единственной деталью, которая может нуждаться в замене. При нормальном использовании его хватит на многие тысячи инъекций. Наборы IDEX Health & Science RheBuild ™ доступны для всех форсунок.Наборы содержат только оригинальные детали IDEX Health & Science вместе с инструментами и инструкциями.

Раздел «Комментарии» внизу каждой темы содержит полезную дополнительную информацию.

Фитинги ChromTrac и RheFlex и петли для проб

IDEX Health & Science установила стандарты цветовой кодировки для фитингов клапана как удобное средство визуальной идентификации и отслеживания соединений труб. На рисунке ниже показаны ярко окрашенные регуляторы ChromTRAC ™ .Для заказа обратитесь к авторизованному дистрибьютору.

Советы по использованию форсунок

Модели 7125, 7725 и другие модели с фронтальной загрузкой могут использовать как метод частичного заполнения, так и метод полного заполнения цикла. Они обсуждаются в Приложении F. Ниже приводится краткое описание процедур.

- Шаги для ввода пробы:

а. Держа ручку в положении НАГРУЗКА, вставьте шприц в порт для иглы до упора.

г. Выдайте образец; быстро поверните ручку в положение INJECT.

г. Удалите шприц.

г. Подождите, пока вы не будете готовы запустить следующий образец, затем вернитесь в ЗАГРУЗИТЬ.

- Шаги для ввода пробы:

- Промойте в положении INJECT, а не в LOAD.

После перехода в INJECT шприц можно вынуть, но держите ручку в этом положении, чтобы петля постоянно промывалась подвижной фазой.

Ручная промывка порта иглы после каждой инъекции для предотвращения перекрестного заражения требуется редко.Запатентованная конструкция порта прямого подключения соединяет кончик иглы шприца непосредственно с концом петли для образца; нет соединительного прохода, который захватывает образец, который может попасть в петлю при загрузке следующего образца.

Рекомендуется промывать порт иглы после каждых десяти или двадцати инъекций. Это сохраняет его наполненным жидкостью, которая омывает иглу шприца и разбавляет любой образец, который загрязняет эту область во время движения шприца в порт или из порта. Он также сохраняет отверстие для иглы и вентиляционную трубку № 5 заполненными растворителем, предотвращая случайное попадание воздуха в петлю.Для промывки используйте от 0,1 до 1 мл подвижной фазы. Сделайте это, все еще находясь в положении INJECT, чтобы поток выходил непосредственно из вентиляционной трубки № 5 и обходил контур, который уже был промыт насосом. Приложение E содержит дополнительную информацию. - Для промывки используйте очиститель игольчатого порта, а не иглу.

Используйте очиститель игольчатого порта (небольшую деталь из ПТФЭ без прикрепленной иглы), номер детали 7125-054 IDEX Health & Science, прикрепленный к шприцу с люэровским наконечником. Это промывает порт по всей длине.Полностью вставленная игла ничего не промывает.

- Промойте в положении INJECT, а не в LOAD.

- Не загружайте объем пробы, равный объему петли.

Вы потеряете до 20% пробы из вентиляционной трубки, что приведет к снижению точности и точности. Загрузка <50% объема петли (частичное заполнение) или> 200% (полное заполнение).

- Не загружайте объем пробы, равный объему петли.

- Петля для образцов на 20 мкл не содержит 20 мкл.

Обозначения размеров шлейфов номинальные. Фактические объемы различаются из-за допусков на отверстие для НКТ. Трубки нарезаются по длине и не калибруются по объему. Точность больших петель (2 мл) составляет около 5%, промежуточных петель (20 мкл) 10% и малых петель (5 мкл) 30%. Хотя полное заполнение обеспечивает наилучшую точность (воспроизводимость), используйте частичное заполнение, если вам нужно точно знать фактический введенный объем.

- Петля для образцов на 20 мкл не содержит 20 мкл.

- Держите вентиляционные трубки и порт иглы на одном уровне.

Отрегулируйте конец вентиляционных трубок на той же высоте, что и отверстие для иглы, чтобы жидкость не вытекла. Сифонирование засасывает воздух в петлю. Жидкость, оставшаяся внутри порта для иглы, будет омывать иглу шприца при входе, предотвращая осаждение следов образца на стенке порта.

- Держите вентиляционные трубки и порт иглы на одном уровне.

- Используйте подходящую иглу для шприца.

Игла должна быть # 22 калибра 0,7 мм (5 см, 2 дюйма) OD, 5,1 см (2 дюйма) в длину, с острием 90 ° (квадратный конец) и без электроконуса.Для модели 3725 требуется игла №16.

Деталировка форсунок

На рисунке справа показаны внутренние части стандартного инжектора IDEX Health & Science с фронтальной загрузкой. См. В Приложении A чертежи и номера деталей для конкретных моделей: 7125, 7725 и т. Д.

Не разбирайте инжектор, если это не указано в одном из Решений. Разобрать:

- Если вы сняли инжектор с панели, замените ручку, прежде чем продолжить.

- Снимите три винта статора.

- Снимите статор, лицевую часть статора (она может оставаться прикрепленной к статору) и кольцо статора с корпуса клапана, потянув в осевом направлении, чтобы освободить детали.

- Снимите уплотнение ротора с уплотнительных штифтов с помощью лезвия ножа. Оставьте изоляционное уплотнение и кольцо подшипника на месте.

В случае моделей с винтом регулировки давления перед повторной сборкой ослабьте винт регулировки давления примерно на 1/2 оборота, прежде чем затягивать винты статора.Затем снова затяните винт регулировки давления.

Примечание. Установочные винты статора имеются только на форсунке 7125. Винт регулировки давления имеется только на форсунках 7725, 7726, 8125, 8126, 9725, 9726 и 3725

К началу

Утечки

Утечки могут появиться в трех местах форсунки: 1) отверстие иглы, 2) вентиляционные трубки или 3) зазор между статором и кольцом статора.

Утечка может быть вызвана повреждением уплотнения ротора, но существует множество проблем с утечками, которые не требуют замены уплотнения.В последнем случае утечка может быть устранена простой регулировкой форсунки без разборки. Прочтите симптомы 1, 2 и 3, прежде чем принимать меры.

Рисунок 2: Точки утечки на форсунке.

КОММЕНТАРИИ:

Наиболее частой причиной преждевременного выхода из строя уплотнения ротора являются царапины на поверхности, вызванные абразивными частицами. Эти частицы могут быть обломками образца, подвижной фазой или кристаллами соли из буферных растворов. В случае металлических форсунок частицы или заусенцы на трубках или фитингах также могут вызывать царапины.

При некоторых ориентациях форсунки утечка между статором и кольцом статора будет выглядеть так, как если бы утечка находилась в фитинге статора. Точно так же утечка в фитинге может выглядеть так, как если бы утечка находилась между статором и кольцом статора. Перед выполнением регулировок подтвердите истинный источник утечки.

Следующие методы обеспечивают максимальный срок службы уплотнения ротора:

- Проверьте все трубки на наличие заусенцев и промойте их перед подключением к системе.

- Отфильтруйте частицы из подвижной фазы и отфильтруйте пробы, если они не чистые.

- Установите фильтр между насосом и форсункой для защиты форсунки от частиц, поступающих из насоса или подвижной фазы.

- При использовании буферов часто промывайте инжектор водой, особенно перед отключением.

Симптом 1: Утечки в порте иглы — только при загрузке

Симптом 1: Жидкость вытекает из порта иглы только во время загрузки петли; то есть при нажатии на поршень шприца (см. рисунок 3).

Медленно вставьте иглу шприца в порт для иглы и обратите внимание на трение:

- Если трение немного увеличивается в течение последних 3 мм хода и затем игла резко останавливается, см. Причину A.

- Если трение не увеличивается, значит, игла не проникает в отверстие для иглы так глубоко, как раньше, и упор кажется несколько мягким, см. Причину B.

Причина A

Игла проникает в уплотнение иглы (см. Рис. 4), но уплотнение не сжимается достаточно плотно, чтобы предотвратить утечку вокруг иглы. Часть или вся проба течет обратно в трубку порта иглы и выходит из порта иглы. См. Комментарии.

Решение: Надавите на пластмассовую направляющую иглы ластиком карандаша (см. Рисунок 5).Это давит на трубку порта иглы, которая сжимает уплотнение иглы, уменьшая диаметр отверстия.

Причина B

Игла не проходит через отверстие в уплотнении иглы. Диаметр отверстия уменьшился из-за хладотока тефлона ® . Большая часть или весь образец течет обратно в трубку порта иглы и выходит из порта иглы.

Решение: Снимите уплотнение ротора с инжектора и используйте иглу шприца (калибр 22 #), чтобы увеличить диаметр отверстия, проталкивая иглу через него.Важно: не делайте этого с моделью 3725. Замените уплотнение ротора, если игольчатое уплотнение повреждено и не подлежит ремонту (см. Комментарии).

Рисунок 3 . Образец вытекает из порта иглы при загрузке образца.

Рисунок 4. Подробный вид уплотнения иглы (расположенного в уплотнении ротора) вокруг иглы.

Рисунок 5. Чтобы восстановить уплотнение иглы, прижмите конец карандаша с ластиком к отверстию для иглы.

КОММЕНТАРИИ:

Когда шприц вставлен, игла проходит по трубке порта иглы около 4.За 5 см до уплотнения иглы. За это время трение низкое. Затем кончик иглы входит в уплотнение иглы и проходит еще 3 мм, за это время трение увеличивается. Игла останавливается при контакте с керамической поверхностью статора.

Отказ уплотнения иглы более вероятен, если вентиляционная трубка № 6 забита кристаллами буферной соли. Проверьте эту трубку, если вы подозреваете причину A.

Утечка из порта иглы произойдет при использовании неправильного шприца. Когда игла слишком короткая, кончик иглы не достигает уплотнения иглы.Если диаметр иглы слишком мал, уплотнение не будет сжимать ее достаточно сильно. Игла должна иметь внешний диаметр 0,7 мм (калибр # 22) х 5,1 см (2 дюйма) в длину и иметь форму острия под углом 90 ° (квадратный конец). Для модели 3725 требуется игла с внешним диаметром 0,062 — 0,065 мм x 5,1 см (2 дюйма).

Не используйте иглы со скошенными, острыми или коническими иглами.

Выход жидкости из порта при вставке иглы — это нормальное явление. Он вытесняет жидкость, оставшуюся в порту после промывки.

Утечка из порта иглы во время загрузки приведет к невоспроизводимым аналитическим результатам.См. Симптом 7.

IDEX Health & Science RheBuild ™ Наборы доступны для всех форсунок. Наборы содержат только оригинальные детали IDEX Health & Science вместе с инструментами и инструкциями.

Признак 2: Утечка через порт иглы или вентиляционные отверстия — но останавливается

Признак 2: Жидкость вытекает из порта иглы или вентиляционной трубки (трубок), но в конечном итоге останавливается (см. Рисунок 6).

Медленно вставьте иглу шприца в порт для иглы и обратите внимание на трение:

- Если жидкость вытекает из вентиляционной трубки (труб), см. Причину A.

- Если жидкость вытекает из порта иглы, см. Причину B.

Причина A

Вентиляционная трубка (и) ниже отверстия для иглы, что приводит к откачиванию жидкости (см. Рисунок 7).

Решение: Отрегулируйте вентиляционную трубку (и) так, чтобы ее выпуск находился на том же горизонтальном уровне, что и порт иглы.

Причина B

Вентиляционная трубка (и) находится выше порта иглы, что приводит к откачиванию жидкости (см. Рисунок 8).

Решение: Отрегулируйте вентиляционную трубку (и) так, чтобы ее выпуск находился на том же горизонтальном уровне, что и порт иглы.

Рисунок 6: Утечка через вентиляционную трубку и игольчатый порт.

Рисунок 7: Низкое расположение вентиляционной трубки относительно порта иглы может вызвать сифонирование вентиляционной трубки.

Рисунок 8: Вентиляционная трубка, расположенная высоко относительно порта иглы, может вызвать сифонирование из порта иглы.

КОММЕНТАРИИ:

В положении INJECT сифонирование может продолжаться до тех пор, пока вентиляционная трубка и порт иглы не опустеют.В положении НАГРУЗКА сифонирование может продолжаться до тех пор, пока вентиляционная трубка, порт иглы и петля не опустеют.

Если вы используете длинную вентиляционную трубку, чтобы опуститься ниже уровня жидкости в резервуаре с низким уровнем отходов, в двигателе искрового зажигания с системой двойного впрыска будет

Процесс горения.

В настоящее время впрыск является основным решением подачи топлива в двигателях с искровым зажиганием (СИ). Системы впрыска топлива отличались разным местом подачи топлива в двигатель.Независимо от сложности системы управления, можно выделить следующие типы систем впрыска топлива:

1.1. Историческая справка о применении систем впрыска топлива в двигателях SI

История применения впрыска топлива в двигателях с искровым зажиганием в качестве альтернативы ненадежным карбюраторам восходит к рубежу 19 и 20 веков. Первая попытка применения системы впрыска топлива для двигателя с искровым зажиганием была предпринята в 1898 году, когда компания Deutz использовала топливный насос ползункового типа в своем стационарном двигателе, работающем на керосине.Также систему подачи топлива первого самолета братьев Райт 1903 года можно узнать как простую, самотечную, систему впрыска бензина [2]. Внедрение сопла Вентури в карбюратор в последующие годы и различные технологические и материальные проблемы привели к тому, что разработка систем впрыска топлива в двигателях с искровым зажиганием снизилась на два следующих десятилетия. Желание получить лучшее соотношение мощности и рабочего объема, чем значение, полученное с карбюратором, привело к возврату к концепции впрыска топлива.Это привело к тому, что первые двигатели с впрыском бензина использовались в качестве движущей силы транспортных средств перед Второй мировой войной и . В авиационной промышленности разработка систем непосредственного впрыска топлива происходила незадолго до и во время 2-й мировой войны и , в основном благодаря компании Bosch, которая с 1912 года проводила исследования в области топливного насоса высокого давления. Первым в мире SI-двигателем с непосредственным впрыском считается силовой агрегат Junkers Jumo 210G, разработанный в середине 30-х годов прошлого века и использованный в 1937 году в одной из модификаций истребителя Messerschmitt Bf-109 [3].

После Второй мировой войны были предприняты попытки использовать впрыск топлива в двухтактные двигатели для уменьшения потерь топлива в процессе продувки цилиндров. Двухтактные двигатели с искровым зажиганием с механическим впрыском топлива в цилиндр применялись в немецких малолитражках Borgward Goliath GP700 и Gutbrod Superior 600, выпускавшихся в 50-х годах 20 века, но без особого успеха. Четырехтактный двигатель с непосредственным впрыском бензина был впервые применен в стандартной комплектации в спортивном автомобиле Mercedes-Benz 300 SL в 1955 году [4].Динамичное развитие автомобильной промышленности в последующие годы привело к тому, что проблема загрязнения окружающей среды автотранспортными средствами стала приоритетной. В сочетании с развитием электронных систем и снижением цен на них это привело к отказу от карбюратора как основного устройства в системе подачи топлива двигателя SI в пользу систем впрыска. Изначально системы впрыска представляли собой упрощенные устройства на базе аналоговой электроники либо с механическим или механико-гидравлическим управлением.В последующие годы вошли в употребление более совершенные цифровые системы впрыска. В настоящее время система впрыска объединена с системой зажигания в одном устройстве, а также управляет вспомогательными системами, такими как изменение фаз газораспределения и рециркуляция выхлопных газов. Электронный блок управления двигателем объединен в сеть с другими модулями управления, такими как ABS, антипробуксовочная система и электронная программа стабилизации. Это необходимо для согласования работы вышеуказанных систем.

Последнее десятилетие 20-го века можно считать окончательным закатом карбюратора, устройства, которое около 100 лет доминировало в топливных системах для двигателей с искровым зажиганием.Также было прекращено производство топливных систем с непрерывным впрыском. Из-за последовательного введения все более строгих стандартов на выбросы выхлопных газов центральные системы впрыска уступили место многоточечным системам впрыска даже в самых маленьких двигателях транспортных средств. В конце 90-х на рынке снова появились автомобили с искровым зажиганием и непосредственным впрыском топлива. Это наиболее точный способ подачи топлива. Важное преимущество прямого впрыска состоит в том, что испарение топлива происходит только в объеме цилиндра, что приводит к охлаждению заряда и, как следствие, увеличению объемного КПД цилиндра [5].В 1996 году японская компания Mitsubishi начала производство двигателя 4G93 GDI объемом 1,8 л для модели Carisma. Новый двигатель имел на 10% больше мощности и крутящего момента и на 20% меньший расход топлива по сравнению с ранее использовавшимся двигателем с системой многоточечного впрыска. На рис.2 представлено поперечное сечение цилиндра двигателя GDI с вертикальным впускным каналом и вид поршня с головкой с характерной чашей.

Рисунок 2.

Характерные особенности двигателя Mitsubishi GDI 4G93 [6]: а) поперечное сечение цилиндра с заметным движением всасываемого воздуха; б) Поршень с чашей в короне

В последующие годы и другие автомобильные концерны начали применять различные двигатели SI с непосредственным впрыском бензина.Здесь следует упомянуть двигатели D4 Toyota, FSI Volkswagen, HPi Peugeot — группа Citroën, SCi Ford, IDE Renault, CGi Daimler-Benz или JTS Alfa Romeo. Процесс образования однородной и слоистой смеси в двигателе FSI представлен на рисунке 3.

Рисунок 3.

Формирование слоистой и однородной смеси в двигателе FSI (Audi AG)

В 2005 году система впрыска D-4S был представлен Toyota Corporation. Эта система впрыска объединяет функции систем MPI и DI.Для него характерно наличие двух форсунок на каждый цилиндр двигателя. Внедрение такой сложной системы впрыска дает увеличение производительности двигателя и снижение расхода топлива по сравнению с двигателями с обоими типами подачи топлива: многоточечной системой и системой прямого впрыска.

1.2. Система двойного впрыска Toyota D-4S

В августе 2005 года Toyota внедрила инновационную систему впрыска топлива в безнаддувный двигатель 2GR-FSE, используемый в спортивном седане Lexus IS350 [7].Этот двигатель отличается очень хорошими характеристиками, умеренным расходом топлива и очень низким уровнем выбросов выхлопных газов. На рынке США Lexus IS350 квалифицируется как автомобиль со сверхвысоким уровнем выбросов [8]. Особенностью двигателя 2GR-FSE является использование двух форсунок на каждый цилиндр. Один из них подает топливо в цилиндр, а второй подает его в соответствующий впускной канал. Расположение форсунок в двигателе показано на рисунке 4.

Рисунок 4.

Поперечное сечение головки блока цилиндров двигателя 2GR-FSE [9]: 1 — топливная форсунка, 2 — форсунка прямого действия

Доля топлива x DI , подаваемого непосредственно в камеру сгорания, во всей массе топлива зависит от частоты вращения двигателя и нагрузки.При частичной нагрузке масса топлива разделяется на две топливные системы таким образом, что не менее 30% топлива впрыскивается напрямую, что защищает форсунки прямого действия от перегрева.

На основании анализа процесса сгорания установлено, что для частичной нагрузки двухточечный (на один цилиндр) впрыск топлива вызывает более благоприятное распределение соотношения воздух-топливо в объеме цилиндра, чем в случае, когда вся масса топлива впрыскивается во впускной трубопровод или непосредственно в цилиндр [10].Смесь более однородная. Только вокруг электродов свечи зажигания он немного обогащается по стехиометрическому составу, что сокращает период индукции и положительно влияет на процесс сгорания. На рисунке 5 показаны результаты измерений распространения фронта пламени в камере сгорания 21 ионизационным датчиком для непрямого впрыска (x DI = 0), прямого впрыска (x DI = 1) и 30% массы топлива. впрыскивается непосредственно в цилиндр (x DI = 0.3).

Рисунок 5.

Распространение фронта пламени для различных долей xDI массы топлива, впрыснутого в цилиндр

На Рисунке 6 диаграмма доли x DI массы топлива, впрыснутой непосредственно в цилиндр для была представлена вся карта двигателя 2GR-FSE.

Принцип электронного впрыска топлива

Принцип электронного впрыска топливаПринцип действия обычного автомобильного двигателя с впрыском топлива

Принцип, который используется большинством автомобилей для регулирования топливных форсунок, следующий:

Одноканальная многоточечная система или «одновременный впрыск»

Цель этого:

Только один драйвер / транзистор запускает все форсунки одновременно.

Это также означает: все форсунки параллельно соединены друг с другом электроникой.

Форсунка впрыскивает относительно большое количество топлива. Поэтому время открытия короткие, но частота включения и выключения последовательностей высока. Частый Последовательность включения и выключения форсунки / форсунок вызывает турбулентность. Турбулентность вместе с высоким коэффициентом дезинтеграции / распыления топлива улучшит действие стадии газожидкостной смеси. Мы сейчас говорим о многоточечной системе! Тогда все форсунки открываются и закрываются одновременно.Нельзя синхронизировать каждый цилиндр, так что каждая форсунка распыляет впускное отверстие, когда оно открыто — для этого нужна последовательная система.

Каждая форсунка находится под давлением топлива, и время открытия очень короткое. Открытие время составляет от 1 до 10 мс, в зависимости от производителя вашей системы и нагрузка на двигатель. Время закрытия форсунки составляет от 50 до 100 мс (на холостом ходу).

Термины «время открытия» и «время закрытия» находятся здесь (и в соответствующих документы с этого веб-сайта), эквивалентные характеристикам электрического сигнала, а не время открытия или закрытия клапана топливной форсунки.Собственно, можно рассматривать как ширина импульса и фактическое время открытия одинаковы, но позвольте мне объяснить проблему подробнее деталь: эффективное время открытия топливной форсунки или интервал, в течение которого форсунка впрыскивает топливо, происходит через некоторое время после электрического импульса. Причина такого поведения зависит от от электрической индукции в катушке форсунки и механической инерции. Задержка составляет примерно 1 мс, а время, необходимое для начала движения клапана, называется мертвым временем или временем задержки.Когда электрический импульс закончится, клапан начнет закрываться, но опять же, это займет время. до закрытия клапана. Хотя у этого времени в основном такая же продолжительность, как у мертвых временной интервал, но имеет тенденцию быть короче. Производители топливных форсунок обеспечивают однако эти задержки не влияют на линейность. Задержки (или время задержки) варьируются в зависимости от производителя, но масса топлива на единицу всегда соответствует электрическому вариации сигнала линейной функцией. Только при очень коротком времени открытия в качестве инжектора может быть нелинейным.Подробнее о линейности форсунки ниже.

Частота открытия форсунок зависит от оборотов двигателя. Так что если скорость / об / мин увеличивается, частота делать то же самое. Время работы также зависит от нагрузка на двигатель, как я уже сказал. Нет никакой связи между частотой и время открытия. Вместо этого они работают совершенно независимо друг от друга.

Когда топливо представляет собой этанол, каждая форсунка должна быть открыта дольше обычного.Этот вопрос быть легкой проблемой для топливного компьютера двигателя, но дополнительное количество топлива слишком далеко от обычных вариантов бензина различного качества, поэтому компьютер вскоре достигает предел, и этот предел также различается в зависимости от производителя топливного компьютера.

Это просто ограничение электроники, не более того, но есть объяснение таким образом, чтобы устроить здесь такую систему, и это действительно для безопасности. Когда компьютер достигает предела того, что, по его мнению, является слишком большим количеством топлива, интерпретирует компьютер, что это, вероятно, утечка топлива.Это ненормально, поэтому также горит светодиод неисправности двигателя.

По идее, такая индикация может предотвратить аварию — пожар.

В Интернете ходили слухи, что нельзя продлевать открытие время форсунки, потому что импульсы попадают друг в друга, когда двигатель достигает определенной скорости. Интерпретируйте рисунок ниже; вы легко можете это понять. Фактически, расстояния между каждым промежутком / интервалом больше.Если мы начнем с двигатель на холостом ходу и посмотрите, как долго впускной клапан может быть открыт, а затем холостой скорость около 800 об / мин — это будет около 13 об / сек. Впускной порт открывать полуколенчатый вал каждые два круга, 1 / (13×2) секунды — это 38 мс. Время закрытия или интервал до следующего импульса будет 38×3 = 114 мс. Было бы у нас есть последовательная система, если у каждого инжектора есть 38 мс для впрыска нужного количество топлива. Сравните затем с многоточечной системой, в которой время открытия на холостом ходу около 2 мс! Для последовательной системы все форсунки синхронизированы, а открытие время немного больше, скажем 3 мс.Вместе со временем закрытия у нас есть 3 мс плюс время закрытия 114 мс. Таким образом, одна форсунка открыта на 2,5% максимального времени, в течение которого может быть открытым.

Если выбрать скорость 10000 об / мин, то получится 167 об / сек. Время впускной клапан открыт, затем становится 3 мСм, а интервал составляет 9 мСм. Инжектор может затем держать открытым 25% максимального времени только во время такта впуска. Было бы производитель двигателя не рассчитывает на превышение габаритов при нагрузке двигателя а скорость максимальная? Предположим, что форсунка открыта на 50% максимум. нагрузка.Тогда еще есть место, чтобы удвоить топливо, если вы захотите тюнингуйте двигатель! Вместо настройки увеличиваем длительность импульса на 40%. для инжектора, который открыт на 50% от максимального времени, поэтому общее время будет 70%, а затем еще 30% времени, чтобы выжать из трима (при максимальной нагрузке). Я думаю, что есть место, как вы думаете?

Дело в том, что не хватает хороших с линейным изменением.

При использовании низкоэнергетического топлива возникает небольшая проблема.

Кривая, применимая к бензину, не применима ко всем низкоэнергетическим видам топлива. Если ваш компьютер открывает дроссельную заслонку для нового топлива, как это было для бензина, будет ли двигатель либо разбогатеть, либо похудеть, по крайней мере, на короткое время, прежде чем компьютер отрегулирует дозировка. Лямбда-зонд знает, что двигатель получил неправильное количество топлива, и система перезагрузится.

Однако при использовании этанола или E85 можно рассчитывать с линейным изменением. В компьютер может открываться для топлива, как это было для бензина — тогда он работает нормально, таким образом, следуйте тому же графику (отображение), что и бензин.Некоторые проблемы остаются — и который применяет настройки при отключенном лямбда-регулировании.

Отображение обычно достаточно хорошее, пока вы имеете дело с обычными коммерческие автомобили, но насколько большим должно быть расширение импульса, намного больше сложно предсказать — это зависит от линейности топливной форсунки или вернее; наклон графика линейности. Если увеличить пульс длина на 30%, так что это не значит, что расход топлива увеличится на 30%.Может быть, количество увеличится только на 25%, а может быть, увеличение идет в сторону 40% …

Важно понимать, что топливная форсунка имеет запаздывание, мертвая время до его открытия. Синий инжектор имеет мертвое время 0,8 мс, но как только он открывается, действует линейно почти сразу. На нелинейной части обычно присутствуют время открытия двигателя на холостом ходу, поэтому на него можно не обращать внимания. Ширина импульса ниже 0,8 мс не повлияет на форсунки в приведенном выше примере.Линейность изменяется, если напряжение питания изменяется, но топливный компьютер может довольно легко это компенсировать. С моими схемами IPE можно решить, какие удлинение импульса, которое наилучшим образом соответствует линейности форсунки, через один или два потенциометры. Хотя, импульсную линейность тоже можно изменить, но следует обычно держатся как можно выше.

На этом изображении показано нечто среднее между обычной многоточечной системой и последовательной система. Один канал — это два канала — два многоточечных канала… или вы можете также рассматривайте это как разделение на группы. Двигатель V8 может иметь такую конфигурацию, в котором два водителя используют одну половину форсунок.

Однако это изображение не показывает принцип для V8.

РАЗЛИЧНЫЕ СИСТЕМЫ ВПРЫСКА ТОПЛИВА

Одноточечный впрыск или впрыск дроссельной заслонки (TBI)

Самый ранний и простой тип впрыска топлива, одноточечный, просто заменяет карбюратор с одной или двумя форсунками в корпусе дроссельной заслонки, который горловина впускного коллектора двигателя.Для некоторых автопроизводителей одноточечный инъекция была ступенькой к более сложной многоточечной системе. Хотя и не такой же точный, как и последующие системы, TBI измеряет топливо лучше, чем карбюраторные, они дешевле и проще в обслуживании.

Канальный или многоточечный впрыск топлива (MPFI)

Многоточечный впрыск топлива выделяет отдельную форсунку для каждого цилиндра, прямо за входным портом, поэтому систему иногда называют портовой инъекция.Стрельба паров топлива так близко к впускному отверстию почти гарантирует что он будет полностью втянут в цилиндр. Главное преимущество в том, что MPFI расходует топливо более точно, чем конструкции TBI, что позволяет лучше достичь желаемого уровня воздуха / топлива соотношение и улучшение всех связанных аспектов. Кроме того, это практически исключает возможность это топливо будет конденсироваться или собираться во впускном коллекторе. С TBI и карбюраторами, впускной коллектор должен быть спроектирован так, чтобы отводить тепло от двигателя, чтобы испарить жидкое топливо.В этом нет необходимости для двигателей, оснащенных MPFI, поэтому Впускной коллектор может быть выполнен из более легкого материала, даже из пластика. Инкрементальный Результатом является улучшение экономии топлива. Также там, где обычные металлические впускные коллекторы должны быть расположены наверху двигателя для отвода тепла, те, что используются в MPFI, могут быть размещены более креативно, предоставляя инженерам гибкость при проектировании.

Последовательный впрыск топлива (SFI)

Последовательный впрыск топлива, также называемый последовательным впрыском топлива в порт (SPFI) или синхронизированный впрыск — это тип многопортового впрыска.Хотя базовый MPFI использует несколько форсунок, все они распыляют топливо одновременно или группами. В следствии, топливо может «зависать» над портом до 150 миллисекунд, когда двигатель работает на холостом ходу. Это может показаться не таким уж большим, но этого недостатка достаточно, чтобы инженеры Решение этой проблемы: Последовательный впрыск топлива запускает каждую форсунку независимо. Как и свечи зажигания, они распыляют топливо непосредственно перед забором клапан открывается.Кажется, что это незначительный шаг, но эффективность и выбросы улучшаются. в очень малых дозах.

Прямой впрыск

Прямой впрыск продвигает концепцию впрыска топлива настолько далеко, насколько это возможно, впрыскивая топливо прямо в камеры сгорания, мимо клапанов. Чаще встречается в дизельном топливе двигателей, непосредственный впрыск начинает появляться в конструкциях бензиновых двигателей и в наши дни широко распространены, иногда их называют DIG для бензина с прямым впрыском.Опять же, дозирование топлива даже более точное, чем в других схемах впрыска, а прямой впрыск дает инженерам еще одну возможность точно влиять на как происходит горение в цилиндрах. Наука о конструкции двигателя внимательно изучает как топливно-воздушная смесь вращается в цилиндрах и как распространяется взрыв от точки возгорания. Такие вещи, как форма цилиндров и поршней; порт и расположение свечей зажигания; время, продолжительность и интенсивность искры; и количество искр свечи на цилиндр (возможно несколько) влияют на равномерность и полноту топлива воспламенения в бензиновом двигателе.Прямая инъекция — еще один инструмент в этой дисциплине, который может использоваться в двигателях, работающих на обедненной смеси с низким уровнем выбросов.

Источник: Cars.com

PPT — BLM для проекта Injectors LINAC4 & PSB PowerPoint Presentation

Beam Instrumentation Review — 18.10.2011 BLM для проекта Injectors LINAC4 & PSB Christos Zamantzas ([email protected])

Введение В рамках этого проекта была поставлена задача разработать современные системы контроля потерь луча для инжекторов.В основном: • Создание универсальной, легко настраиваемой и высокопроизводительной системы. • Компонент для сбора данных, позволяющий принимать любой тип монитора. • Использование перепрограммируемых частей для соответствия требованиям всех инжекторов. Члены группы: BI / BL: M. Alsdorf, B. Dehning, E. Effinger, J. Emery, G. Venturini, W. Vigano, C. Zamantzas BI / SW: S. Jackson, L. Jensen BI Обзор LINAC4 — 18/10/2011

Краткое описание • Технические характеристики • Обзор системы • Обзор установки • Оценка бюджета • Планирование производства BI LINAC4 Review — 18.10.2011

Технические характеристики

Общая информация Полезная информация о требованиях LINAC4 и PSB может быть можно найти по следующим ссылкам: • Характеристики блокировки луча для LINAC4, линий передачи и усилителя PS с LINAC4 [https: // edms.cern.ch/document/1016233/0.3] • Примечания к системе мониторинга потерь луча для LINAC4 и PSB [ссылка] • Описание всей важной информации, конкретных реализаций и т. д. • Документы в стадии подготовки. • Примечания к совещанию • Сводная таблица требований [ссылка] • Результат обсуждений, проведенных секциями BL и SW с OP BI Обзор LINAC4 — 18.10.2011

Acquisition & Processing • С самого начала требуется синхронизация съемок цикла, чтобы • выполнить расчет периодов интеграции и • запланировать сравнения с соответствующими пороговыми значениями.• Синхронизация достигается за счет • использования события, полученного через систему синхронизации. • Выделенная карта синхронизации с вещанием на объединительной плате. • Синхронизация будет выполняться на уровне обработки (т. Е. Джиттер 2 сэмплов между картами). • До 4 периодов интегрирования: • 2 мкс, 400 мкс, 1 мс и 1,2 с (полный цикл) • Регистрировать максимальные значения, записанные для каждого в цикле • Регистрировать значение 1,2 с для измерения окружающего излучения Обзор BI LINAC4 — 18 / 10/2011

Сравнение пороговых значений • Пороговые значения должны быть уникальными для каждого канала: • Каждая карта будет обрабатывать 8 каналов • Пороговые значения должны быть уникальными для каждого пользователя: • Информация о текущем пользователе должен быть получен из телеграммы за цикл -> выделенная карта времени • Следует зарезервировать память на 32 пользователя.• Два периода интегрирования, 2 мкс и 1,2 с, будут проверяться на соответствие их пороговым значениям: • 2 пороговых значения, по одному для каждого периода интегрирования. • В случае, если измеренные значения превышают эти, сигнал разрешения луча будет удален для всех пользователей до тех пор, пока оператор не подтвердит. • Два периода интегрирования будут проверяться на предмет повторения функции превышения порога (может быть реализовано в ПО) • Также потребуются 2 дополнительных пороговых значения для тех же периодов интегрирования (т. Е. 2 мкс и 1,2 с).• В случае, если будет обнаружено, что они многократно превышают порог n раз, потребуется блокировать инъекции этого пользователя только до тех пор, пока оператор не подтвердит. • Повторяющееся значение n будет устанавливаться для каждого монитора в диапазоне от 1 до 16. Обзор BI LINAC4 — 18/10/2011

Beam Permit Logic • Система должна блокировать инъекции • т.е. «удалить разрешение», если потери превышение порогового значения • Система должна помнить, разрешено ли пользователю использовать луч • т.е. «дать разрешение», если предыдущий цикл для пользователя был в порядке (или ошибки были удалены) • Контроллер блокировки луча будет настроен в режиме «Без фиксации» .