Устройство и принцип работы системы смазки двигателя

Содержание

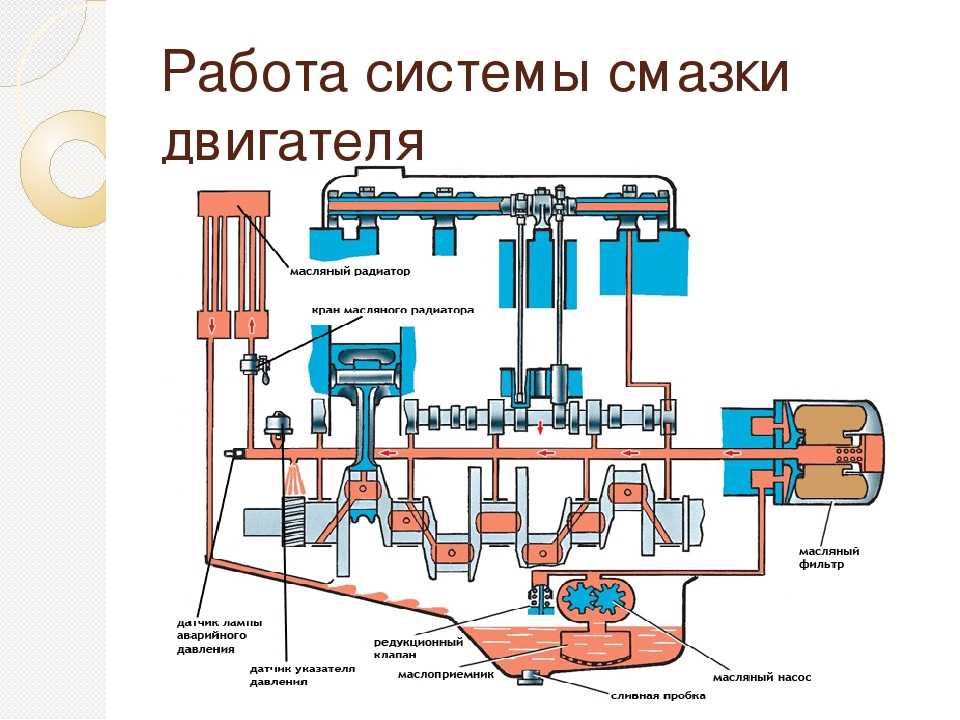

- 1 Работа системы смазки двигателя

- 1.1 Устройство системы смазки

- 1.2 Поддон

- 1.3 Масляный насос

- 1.4 Масляный фильтр

- 1.5 Принцип работы системы смазки

Двигатель внутреннего сгорания состоит из множества трущихся друг о друга деталей. Процесс трения деталей называется фрикциями. В двигателях внутреннего сгорания фрикции являются отрицательными процессами, так как напрямую вызывают износ деталей и уменьшение КПД двигателя. Для уменьшения фрикционного износа, в двигателях применяется система смазки трущихся деталей. Для двигателей внутреннего сгорания применяется самая распространенная система смазки двигателя – комбинированная. Для двухтактных двигателей – топливная, то есть моторное масло смешивается с топливом. Во время работы подмешанное масло смазывает узлы и детали двигателя.

В комбинированной системе смазки масло может выполнять и охлаждающие функции.

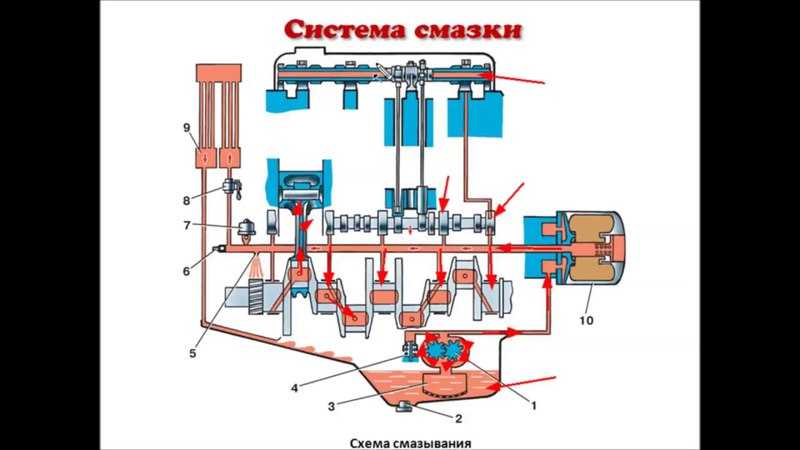

В комбинированной системе смазки масло подается под давлением в масляные каналы. Но при этом смазывание происходит как под давлением, так и при помощи образующейся масляной ванночки, разбрызгиванием.

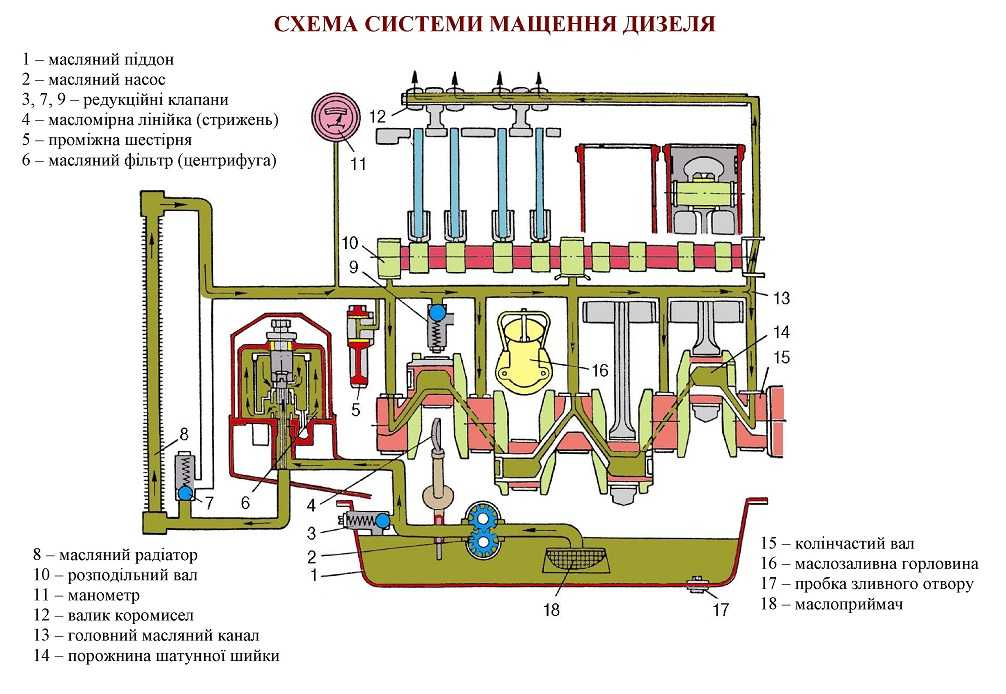

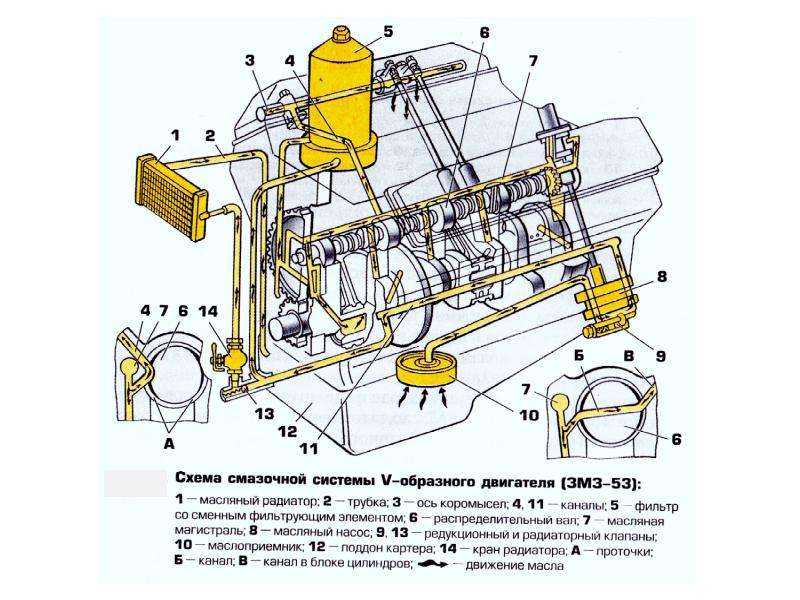

Устройство системы смазки

Комбинированная система смазки ДВС включает в себя несколько основных элементов:

Устройство системы смазки- Поддон

- Масляный насос

- Заборник

- Масляный фильтр

- Контуры подачи масла к деталям и узлам

Это конструктивно установленная на блок цилиндров (в нижней части) ёмкость, в которой находится моторное масло. Поддон изготавливается из железа или алюминия. Для исключения образования масляной пены, между поддоном и блоком цилиндров установлена пеногасительная пластина. У поддона имеется резьбовое сливное отверстие. Форма поддона обычно имеет наклонные плоскости, углубление для заборника масляного насоса. Заборник должен устанавливаться с учетом неполного забора масла со дна поддона. Делается это для недопускания попадания частиц мусора скапливающихся на дне поддона в масляный насос.

Поддон изготавливается из железа или алюминия. Для исключения образования масляной пены, между поддоном и блоком цилиндров установлена пеногасительная пластина. У поддона имеется резьбовое сливное отверстие. Форма поддона обычно имеет наклонные плоскости, углубление для заборника масляного насоса. Заборник должен устанавливаться с учетом неполного забора масла со дна поддона. Делается это для недопускания попадания частиц мусора скапливающихся на дне поддона в масляный насос.

Контроль уровня масла производится при помощи щупа с делениями, указывающими на допустимое количество. Контроль должен проводиться постоянно и при малейшем изменении уровня, необходимо устранять причины подъема или опускания уровня масла. Повышенный расход масла указывает на отсутствие компрессии в цилиндрах, износ турбины, или износ сальников. Повышенный уровень может свидетельствовать об утечке охлаждающей жидкости в поддон, залегании компрессионных колец.

Замена масла производится строго с учетом рекомендаций производителя. Менять масло на другие марки по API (не рекомендованные производителем) не следует.

Менять масло на другие марки по API (не рекомендованные производителем) не следует.

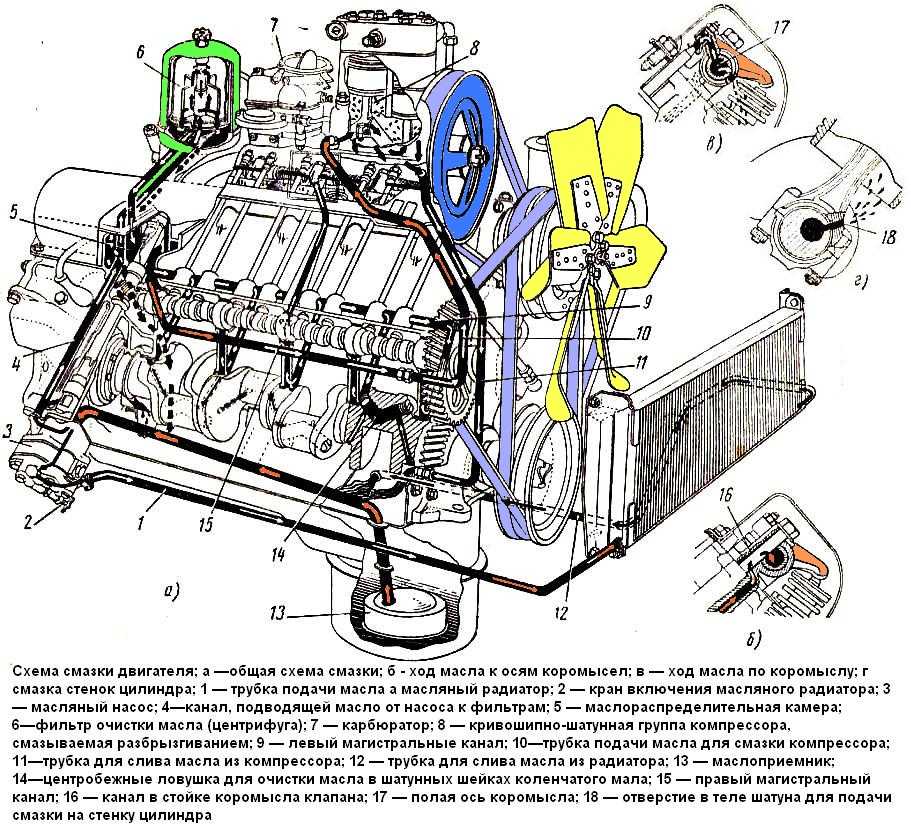

Масляный насос

Масляный насос двигателя ВАЗУзел, который подает масло под давлением в систему смазки двигателя. Разновидностей масляных насосов множество (поршневые, шестеренчатые, воздушные и др.). Для двигателей внутреннего сгорания применяются насосы шестеренчатые. Масло нагнетается при помощи двух шестерен, подогнанных друг к другу с минимальным зазором между зубьями. В корпусе насоса находится редукционный клапан, который сбрасывает излишки давления масла. Приводится в действие насос вращающимся коленвалом непосредственно или при помощи цепной передачи. К масляному насосу присоединяется заборник с сетчатым фильтром грубой очистки.

Масляный фильтр

Предназначен для очистки масла от металлических примесей, появляющихся в процессе эксплуатации двигателя, от конденсата воды, от других вредных веществ. Крепится в непосредственной близости к масляному насосу, обычно на резьбовом соединении. Фильтр имеет форму цилиндра с отверстием в центре для подачи масла и отверстиями по краю для подачи отфильтрованного масла в каналы смазки. Существуют фильтры несменные, в таких фильтрах меняется только фильтрующий элемент. Остальные фильтры меняются вместе с заменой масла.

Фильтр имеет форму цилиндра с отверстием в центре для подачи масла и отверстиями по краю для подачи отфильтрованного масла в каналы смазки. Существуют фильтры несменные, в таких фильтрах меняется только фильтрующий элемент. Остальные фильтры меняются вместе с заменой масла.

Принцип работы системы смазки

При запуске двигателя начинает вращаться масляный насос, который подает масло в фильтр, далее масло поступает в каналы смазки и распределяется на узлы, которые работают в режиме повышенного износа. Это шейки коленчатого вала (коренные, шатунные), шейки распредвала и в турбированных двигателях пальцы поршней и турбина. Во многих турбированных двигателях стоят специальные форсунки, которые подают масло под давлением на пальцы поршней.

После смазки шеек распредвала, масло образует масляную ванночку в ГБЦ. Этим маслом смазываются бобышки распредвала и толкатели клапанов, клапаны. После увеличения уровня в ванночке, масло по сливным каналам опять поступает в поддон. В поддоне, под действием движущихся шатунов и выдавливания масла из-под вкладышей шеек, образуется масляный туман, который разбрызгивается по стенкам цилиндров. После смазывания цилиндров, оно снимается со стенок маслосъёмными кольцами. Избыточное давление, которое возникает в картере, снимается при помощи сапуна. Сапун представляет собой устройство задержки масла и выпуска воздуха из картера. Выход сапуна подключается к заборнику воздушного фильтра.

После увеличения уровня в ванночке, масло по сливным каналам опять поступает в поддон. В поддоне, под действием движущихся шатунов и выдавливания масла из-под вкладышей шеек, образуется масляный туман, который разбрызгивается по стенкам цилиндров. После смазывания цилиндров, оно снимается со стенок маслосъёмными кольцами. Избыточное давление, которое возникает в картере, снимается при помощи сапуна. Сапун представляет собой устройство задержки масла и выпуска воздуха из картера. Выход сапуна подключается к заборнику воздушного фильтра.

Процесс смазки происходит непрерывно, пока работает двигатель, контроль давления масла осуществляется при помощи установленного датчика на выходе фильтра и указателя давления на приборной панели. При малейшем несоответствии давления (мигание лампочки контроля), двигатель немедленно должен быть остановлен.

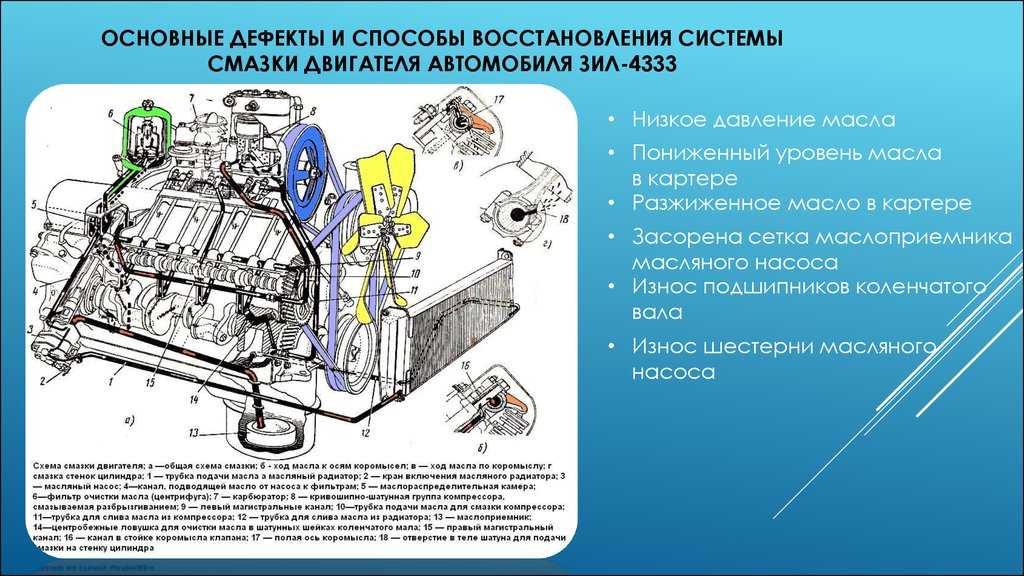

Назначение, структура и принцип работы системы смазки двигателя

Назначение, структура и принцип работы системы смазки двигателя

31. 05.2019

05.2019

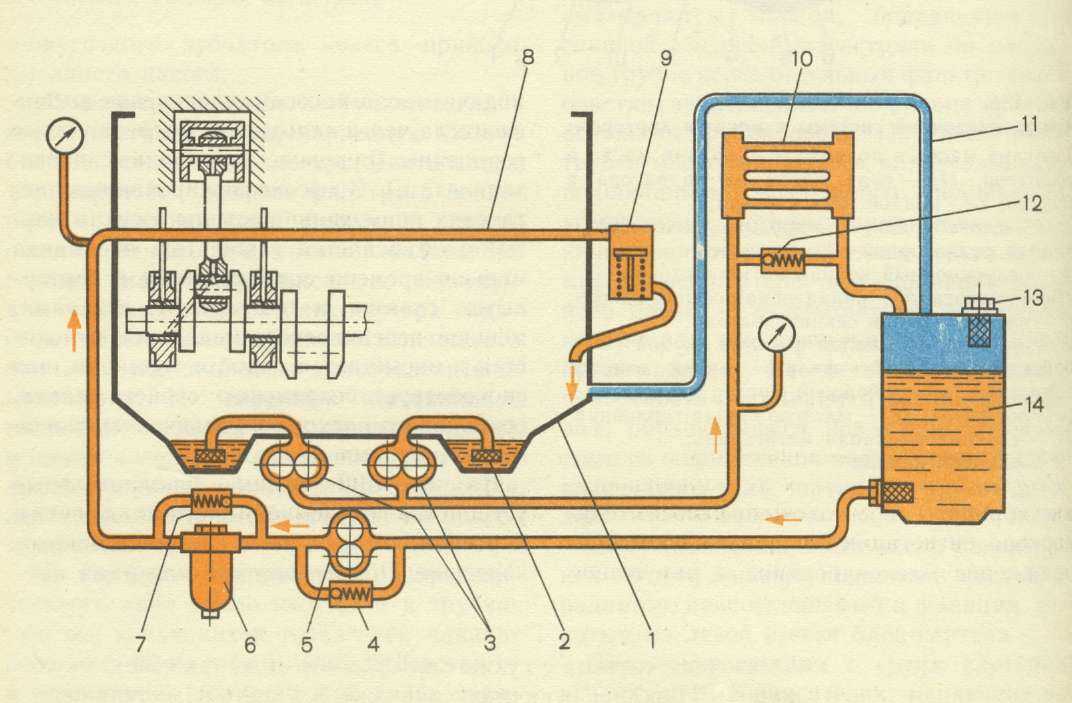

Задачи системы смазки автомобиля состоят в снижении трения между контактирующими деталями (прежде всего, в двигателе), обеспечении безотказности их работы и уменьшении износа. Кроме того, она предназначена для отведения тепла от горячих металлических поверхностей, их очистки и защиты от окисления. Смазочная система состоит из таких элементов:

- датчик давления масла;

- масляный радиатор;

- поддон картера двигателя;

- система каналов;

- масляный фильтр;

- масляный насос;

- редукционный клапан.

У каждого компонента есть свое назначение. Так, в поддоне картера содержится смазочная жидкость при неработающем моторе. Для определения объема масла и его температуры используются щуп и датчики. Нагнетание смазочного материалав систему происходит с помощью насоса. Работает он за счет вращения одного из валов (например, коленвала). Насосы имеют разную конструкцию, но чаще всего встречаются шестеренные.

Очищается смазочный материал от вредных примесей при помощи фильтра. Менять его необходимо при очередной замене масла. Для охлаждения смазочного материала нужен масляный радиатор. Давление жидкости определяется с помощью датчика. Когда значение параметра выходит за нижний предел, датчик сигнализирует об этом, и на приборной панели загорается соответствующая лампочка.

В некоторых транспортных средствах ставятся такие датчики, которые при недостаточном давлении масла просто не позволят завести двигатель. Чтобы обеспечить нормальное давление, смазочная система оснащается одним или двумя перепускными клапанами. Они находятся либо в фильтре, либо в насосе.

К различным деталям и узлам двигателя смазка может поступать под давлением, самотеком или разбрызгиванием. Работа смазочной системы представляет собой цикличный процесс, состоящий из следующих этапов:

- Когда заводится мотор, насос начинает качать масло в систему.

- Принудительно масло проходит через фильтр, где из него удаляются лишние примеси.

- Очищенное масло по системе каналов поступает к коренным и шатунным шейкам коленвала, опорам распределительного вала и шатуна.

- Параллельно осуществляется смазывание других деталей мотора с помощью разбрызгивания или самотеком.

- После остановки двигателя масло стекает с деталей и по каналам в поддон картера двигателя, где содержится до следующего пуска.

Чтобы смазочная система двигателя в полной мере выполняла свои функции и не выходила из строя, она нуждается в регулярном техническом обслуживании. Оно состоит в выполнении таких процедур:

- определение уровня масла в поддоне картера;

- правильный пуск холодного двигателя;

- замена масла и фильтра в соответствии с графиком;

- осмотр двигателя на предмет подтекания масла;

- проверка креплений и очистка системы.

Часть (или даже все) из этих действий автовладелец может выполнить самостоятельно. Однако более сложные процедуры лучше доверить профессиональным автомеханикам.

Однако более сложные процедуры лучше доверить профессиональным автомеханикам.

Принципы смазки | Aviation Pros

Вязкость, пожалуй, самая важная характеристика масла, влияющая на работу двигателя. По определению, вязкость — это мера сопротивления масла течению, и она измеряется при одной или нескольких стандартных температурах, чтобы мы могли определить классы вязкости моторных масел. Важно понимать, что вязкость моторного масла постоянно меняется при изменении температуры масла. Правильно подобранное моторное масло соответствующего класса вязкости образует смазочную пленку между движущимися частями двигателя и защищает их от износа. Вязкостные характеристики масла также будут влиять на такие параметры, как расход масла, подача низкотемпературного масла в двигатель и скорость, с которой будет запускаться двигатель, особенно при низких температурах окружающей среды.

Требования к вязкости

Такие факторы, как скорость применения, нагрузка и рабочая температура, являются важными факторами, влияющими на выбор правильного масла для любого применения. Как правило, масла с низкой вязкостью предпочтительны для применений, где присутствуют либо высокие скорости, либо низкие температуры и давления. Когда скорость применения снижается или рабочие температуры повышаются, вязкость масла, необходимого для обеспечения смазки, также увеличивается.

Как правило, масла с низкой вязкостью предпочтительны для применений, где присутствуют либо высокие скорости, либо низкие температуры и давления. Когда скорость применения снижается или рабочие температуры повышаются, вязкость масла, необходимого для обеспечения смазки, также увеличивается.

Выбор масла с правильной вязкостью для любого применения требует учета всех факторов эксплуатации и окружающей среды, которым будут подвергаться смазываемые поверхности в процессе эксплуатации. В основном, масло должно быть достаточно густым, чтобы обеспечить адекватное разделение смазываемых поверхностей. На это сильно влияют скорость, нагрузка и температура поверхности, которым поверхности будут подвергаться в процессе эксплуатации. Идеальное масло для данного применения должно быть достаточно вязким, чтобы обеспечить надлежащую пленку жидкости при любых условиях эксплуатации, и в то же время достаточно текучим, чтобы избежать потери мощности в результате чрезмерного трения жидкости.

Как правило, мы используем масло с самой низкой вязкостью в тех случаях, когда оно выдерживает требуемые нагрузки. Иногда все эти критерии могут привести к сценарию, при котором подойдет практически любая нефть, хотя она может и не быть оптимальной. В других случаях может быть трудно определить одно масло, которое будет адекватно функционировать во всем диапазоне условий эксплуатации или окружающей среды, которым может подвергаться двигатель. Например, авиационный поршневой двигатель обычно требует довольно тяжелого масла для обеспечения хорошей смазки из-за конструкции, охлаждения и нормальных рабочих параметров двигателя. Но масла с высокой вязкостью обычно имеют ограниченную способность обеспечивать адекватные характеристики текучести при очень низких температурах окружающей среды в зимнее время. Поэтому разработчики авиационных поршневых двигателей должны прибегать к использованию дополнительных подогревателей картера для самолетов, которые должны запускаться в таких холодных условиях, потому что использование масла с достаточно низкими характеристиками текучести при таких низких температурах, которые позволили бы двигателю запускаться, когда он холодный, не будет обеспечить адекватную защиту, когда двигатель достигает нормальной рабочей температуры.

Иногда все эти критерии могут привести к сценарию, при котором подойдет практически любая нефть, хотя она может и не быть оптимальной. В других случаях может быть трудно определить одно масло, которое будет адекватно функционировать во всем диапазоне условий эксплуатации или окружающей среды, которым может подвергаться двигатель. Например, авиационный поршневой двигатель обычно требует довольно тяжелого масла для обеспечения хорошей смазки из-за конструкции, охлаждения и нормальных рабочих параметров двигателя. Но масла с высокой вязкостью обычно имеют ограниченную способность обеспечивать адекватные характеристики текучести при очень низких температурах окружающей среды в зимнее время. Поэтому разработчики авиационных поршневых двигателей должны прибегать к использованию дополнительных подогревателей картера для самолетов, которые должны запускаться в таких холодных условиях, потому что использование масла с достаточно низкими характеристиками текучести при таких низких температурах, которые позволили бы двигателю запускаться, когда он холодный, не будет обеспечить адекватную защиту, когда двигатель достигает нормальной рабочей температуры.

Системы измерения вязкости

Двумя распространенными системами измерения вязкости являются системы Сейболта и кинематическая. Эти системы различаются конструкцией, используемой для проведения измерений, и способом калибровки, но принцип один и тот же. Измеряемое масло находится в сосуде, погруженном в ванну с постоянной температурой. Помните, что вязкость масла меняется при изменении температуры. Итак, если мы собираемся понять вязкость масла, нам нужно понять температуру, при которой производилось измерение.

Как только температура образца стабилизируется, образец пропускают через калиброванное сужение (в основном это причудливая воронка). Измеряется время прохождения измеренного объема через ограничение. Чем выше вязкость масла, тем дольше оно будет течь через воронку.

Всесезонное масло

Помните, что вязкость масла постоянно меняется при повышении и понижении температуры. Индекс вязкости — это способ измерения скорости изменения вязкости. Вязкость моторного масла измеряется и стандартизируется в документе SAE J300, управляемом Обществом автомобильных инженеров (SAE), и определяет требования для каждого класса вязкости SAE.

Вязкость моторного масла измеряется и стандартизируется в документе SAE J300, управляемом Обществом автомобильных инженеров (SAE), и определяет требования для каждого класса вязкости SAE.

Односортные масла по определению являются маслами, которые соответствуют требованиям только одного сорта, определенного в SAE J300. Всесезонные масла будут соответствовать требованиям двух классов, как их определяет SAE J300. Всесезонные масла будут соответствовать требованиям одного класса W по шкале классификации SAE и одного класса, отличного от W. SAE 10W и SAE 30 являются примерами односортных масел, которые соответствуют требованиям только одного из определенных классов SAE. Вполне возможно разработать масло, отвечающее требованиям вязкости обоих этих классов, и в этом случае масло будет определяться как всесезонное SAE 10W-30.

Вязкость всесезонных масел изменяется с температурой медленнее, чем у эквивалентного односезонного масла. И при расчете они будут иметь более высокий индекс вязкости, чем аналогичные односегментные продукты.

Для создания всесезонного масла используется присадка, которая изменяет скорость изменения вязкости масла при изменении температуры. Эти добавки представляют собой химические полимеры, которые обычно называют присадками, улучшающими индекс вязкости. Каждый класс W в системе оценок SAE рассматривает низкотемпературную вязкость при разных температурах из-за большой изменчивости вязкости различных масел в нижней части шкалы, где масло может приближаться к своей температуре застывания, или при температуре, при которой он эффективно начинает переходить из жидкого состояния в полутвердое.

Всесезонные масла имеют ряд преимуществ по сравнению с односегментными маслами, особенно в условиях окружающей среды, далеких от идеальных. Они предлагают свои самые большие преимущества, когда двигатель должен работать в экстремальных условиях окружающей среды, как в жару, так и в холод. Они, как правило, обеспечивают более чистое сгорание, поскольку позволяют разработчику рецептуры сократить использование смешивающего масла на основе смазочной основы, называемого брайтсток, который имеет тенденцию в большей степени способствовать образованию отложений в двигателе при сгорании масла. Когда температура картера двигателя высока, всесезонное масло фактически будет поддерживать более высокую вязкость, чем односезонное. SAE 15W-50, 20W-50 и 25W-60 — распространенные сорта масла для поршневых двигателей в авиации.

Когда температура картера двигателя высока, всесезонное масло фактически будет поддерживать более высокую вязкость, чем односезонное. SAE 15W-50, 20W-50 и 25W-60 — распространенные сорта масла для поршневых двигателей в авиации.

Типы трения

Трение — это сила, которая обеспечивает сопротивление, когда две поверхности пытаются двигаться относительно друг друга. Уменьшение, а в идеале устранение трения является основной функцией смазки. Мы обсудим три типа трения: трение скольжения, трение качения и жидкостное трение.

Двигатели испытывают как трение скольжения, так и трение качения в различных точках в зависимости от конструкции двигателя. Трение также возникает из-за потока смазки. Этот вид трения называется жидкостным трением. Хотя это гораздо меньший фактор, чем твердое трение, оно также влияет на количество энергии, необходимой для вращения двигателя, особенно во время запуска, когда смазка является наиболее вязкой. Правильный баланс жидкостного трения с твердым трением (скольжения или качения) является ключом к правильному функционированию двигателя.

Трение скольжения

Когда две поверхности движутся относительно друг друга, вступая в контакт друг с другом, возникающее в результате трение скольжения оказывает сопротивление происходящему движению. Величина трения зависит от таких факторов, как вес двух поверхностей, скорость, с которой они движутся, чистота поверхности этих поверхностей и любое приложенное внешнее давление. Величина трения напрямую влияет на скорость износа поверхностей по мере возникновения трения.

Трение качения

Трение качения требует гораздо меньшего усилия для преодоления и выделяет меньше тепла, поскольку фактическая поверхность контакта, обеспечивающая сопротивление, намного меньше, чем при трении скольжения. Этот принцип иллюстрирует желательность использования шариковых и роликовых подшипников, когда их конструкция совместима с конструкцией оборудования, а не подшипников скольжения скольжения, где площадь контакта гораздо больше, а трение скольжения — это тип трения, который мы должны преодолеть.

Жидкостное трение

Жидкостное трение обеспечивает наименьшее сопротивление, которое необходимо преодолеть, когда две поверхности движутся друг относительно друга. Это происходит, когда молекулы жидкости скользят друг относительно друга. Поскольку они податливы и эластичны по своей природе, жидкостное трение производит наименьшее количество тепла в результате трения и требует наименьшего количества энергии для преодоления. В общем случае смазка представляет собой замену твердого трения жидкостным трением.

Принципы смазки

Для оптимальной работы подшипников требуется достаточное количество смазки. При правильном применении смазочные материалы могут уменьшить трение, что снижает степень износа подшипников. Кроме того, некоторые типы смазочных материалов могут обеспечивать рециркуляцию, которая служит методом охлаждения, в то время как другие типы могут помочь рассеять накопление тепла для повышения производительности системы.

Все эти характеристики помогают предотвратить повреждение подшипника, а также продлить его общий срок службы.

Важность правильного выбора смазочного материала

Выбор подходящего смазочного материала для различного оборудования может существенно повлиять на производительность и срок службы оборудования или системы. В то время как правильный смазочный материал может обеспечить плавную и надежную работу, неподходящий смазочный материал может привести к частым перерывам в обслуживании и ремонте.

Смазка прецизионных подшипников

Подшипники качения нуждаются в соответствующей смазке, чтобы в достаточной мере противодействовать трению. Смазка для этих типов подшипников еще более важна, поскольку системы, в которых они используются, обычно должны соответствовать более высоким стандартам надежности, точности и производительности.

Вне зависимости от области применения, выбор подходящего смазочного материала может улучшить рабочие характеристики подшипников несколькими способами, в том числе:

- Уменьшение трения: Смазочные материалы могут предотвращать контакт металла с металлом между подшипниками и дорожками качения или внешним корпусом.

Правильный смазочный материал может поддерживать тонкую гидродинамическую пленку, которая остается постоянной, несмотря на скорость работы оборудования или накопление тепла.

Правильный смазочный материал может поддерживать тонкую гидродинамическую пленку, которая остается постоянной, несмотря на скорость работы оборудования или накопление тепла. - Предотвращение загрязнения: Многие специальные смазочные материалы могут не только предотвращать попадание загрязняющих веществ в чувствительные внутренние компоненты, но и снижать риск окисления или коррозии.

- Передача тепла: Некоторые смазочные материалы могут поглощать тепловую энергию и отводить ее от подшипника для поддержания безопасной рабочей температуры.

Смазочные материалы выпускаются в трех основных формах для промышленного применения. К ним относятся:

- Масла и жидкие смазки

- Полутвердые или твердые консистентные смазки (подобные жидким смазочным материалам, но также содержащие загуститель)

- Сухие смазочные порошки и пленки для точного нанесения

Выбор смазочного материала

Система машинного оборудования и условия его эксплуатации определяют, какая форма и состав смазочного материала являются наиболее подходящими для использования. Поскольку смазочные материалы должны выдерживать нагрев и снижать трение, наиболее важными факторами, которые следует учитывать при выборе смазочного материала, являются:

Поскольку смазочные материалы должны выдерживать нагрев и снижать трение, наиболее важными факторами, которые следует учитывать при выборе смазочного материала, являются:

- Рабочие скорости

- Минимальная и максимальная температура системы (как при запуске, так и во время непрерывной работы)

- Вязкость смазки в данном диапазоне рабочих температур

Несовместимость консистентных смазок: специальные консистентные смазки для уникальных применений

Существует несколько различных типов специальных консистентных смазок, которые были разработаны для обеспечения идеального уровня смазки и устойчивости к тепловым повреждениям. Однако смешивание двух или более консистентных смазок с различными базовыми маслами может привести к тому, что конечный смазочный продукт потеряет многие уникальные преимущества отдельных продуктов. Когда конечная смазка заметно менее стабильна или менее устойчива к тепловым повреждениям и накоплению мусора, исходные смазки считаются несовместимыми.

Как правило, различные смазки не следует комбинировать, за исключением случаев, когда такие смеси явным образом разрешены в инструкциях по применению. Вместо этого компаниям следует искать специальные смазки и смазочные материалы, специально разработанные для условий их машин и систем.

Всегда важно, чтобы срок службы смазки соответствовал сроку службы подшипника.

Использование правильной смазки дает ряд преимуществ, в том числе:

- Экономичное применение и техническое обслуживание: Консистентные смазки — это доступные решения. Использование подходящего смазочного материала также экономит деньги компаний за счет увеличения срока службы подшипников и экономии на износе, техническом обслуживании и замене деталей. Он также не требует специального оборудования для нанесения.

- Долгий срок службы: Может прослужить долгое время в действующем оборудовании без ухудшения характеристик.

- Низкий уровень накопления трения: Помогает уменьшить накопление трения во время запуска оборудования и продолжения работы.

Правильный смазочный материал может поддерживать тонкую гидродинамическую пленку, которая остается постоянной, несмотря на скорость работы оборудования или накопление тепла.

Правильный смазочный материал может поддерживать тонкую гидродинамическую пленку, которая остается постоянной, несмотря на скорость работы оборудования или накопление тепла.