Проблемы и решения при обработке цилиндров

Главная \ Проблемы и решения при обработке цилиндров

Погрешности в геометрии отверстий

Предпосылкой наилучшего возможного уплотнения поршневых колец является безукоризненная геометрия отверстия. Некруглости и перекосы отверстий цилиндров приводят к увеличенному проникновению масла в цилиндр, повышенному прорыву газов, проблемам с температурой и мощностью, преждевременному износу и, не в последнюю очередь, к повреждениям поршня.

Причины геометрических погрешностей

Некруглости и перекосы отверстий цилиндров могут быть от следующих причин:

• Температурные перекосы конструктивного характера, получающиеся от различного теплового расширения при работе двигателя.

• Температурные перекосы, получающиеся при работе от плохого теплоотвода из-за ошибок в циркуляции охлаждающего средства или у двигателей с воздушным охлаждением из-за загрязнённых, замасленных рёбер охлаждения и/или от вентиляционных проблем.

• Температурные перекосы, получающиеся от плохих смазки и охлаждения во время обработки цилиндра.

• Некруглости от слишком высоких давлений обработки или от применения неправильных инструментов при хонинговании.

• Перекосы напряжения цилиндров из-за погрешностей формы и затяжки болтов, не соответствующей предписаниям.

Геометрические погрешности из-за неправильной обработки цилиндра

Некруглости

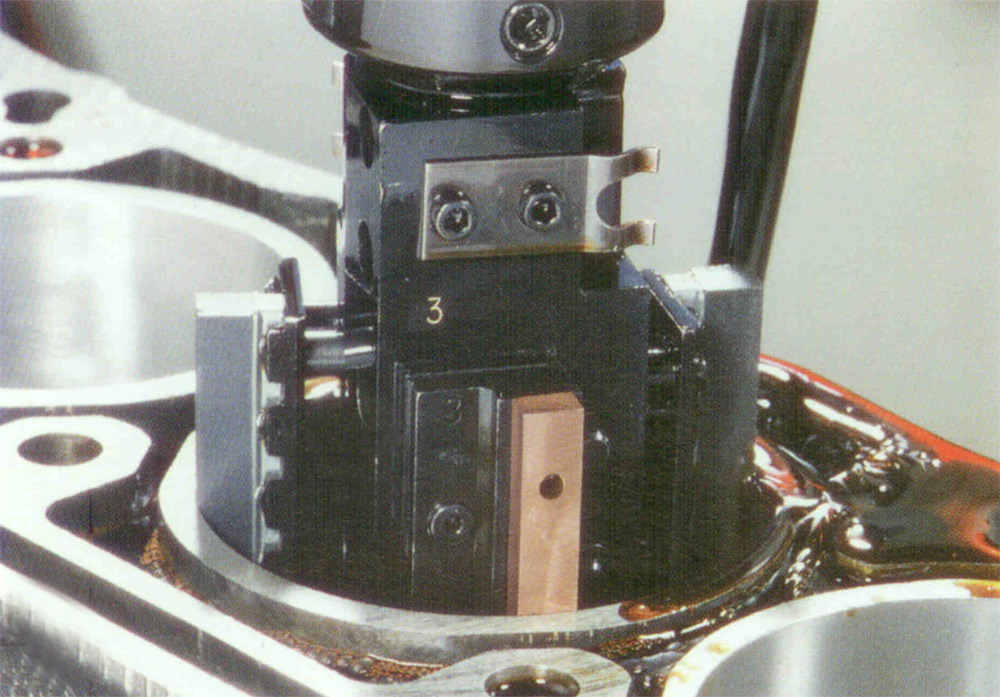

могут возникнуть из-за деформаций или перекосов (перегрев), при сверлении или хонинговании (слишком высокое давление прижима хонинговальных брусков). Часто для достижения хорошей производительности снятия давление резания на хонинговальном инструменте увеличивают сверх нормального. Это частый случай, если хонинговальные бруски затупляются. В зависимости от конструкции и толщины стенки цилиндра материал уступает давлению нажатия хонинговальных брусков. Существо дела представлено на изображениях от 1 до 3. На изображении 2 можно увидеть, что стенка цилиндра в области водяных каналов поддаётся из-за высокого давления хонинговального инструмента. После обработки стенка цилиндра отскакивает вновь в исходное положение. При этом отверстие принимает овальную форму (изобр. 3).

В зависимости от конструкции и толщины стенки цилиндра материал уступает давлению нажатия хонинговальных брусков. Существо дела представлено на изображениях от 1 до 3. На изображении 2 можно увидеть, что стенка цилиндра в области водяных каналов поддаётся из-за высокого давления хонинговального инструмента. После обработки стенка цилиндра отскакивает вновь в исходное положение. При этом отверстие принимает овальную форму (изобр. 3).

Изображение 1 |

1. Перед обработкой: отверстие ещё в значительной степени круглое

Изображение 2 |

2. деформация из-за слишком высокого давления обработки

Изображение 3 |

3. После обработки: отверстие овальное

После обработки: отверстие овальное

Важно!

Для достижения точной геометрии отверстия необходимы многолезвийные хонинговальные головки с минимум 5-ю расположенными по периметру хонинговальными брусками. Применение хонинговального инструмента с меньшим числом брусков или хонингование без жёсткого крепления хонинговальных брусков (напр., при подпружиненных хонинговальных инструментах для полупрофессионального применения) может вызвать некруглости.

Седлообразность

может возникнуть, если работа производится с большим перебегом хонинговального бруска или со слишком длинными хонинговальными брусками. Выход из затруднения: уменьшить перебег бруска, соотв., применять короткие хонинговальные бруски.

Волнистость

может возникнуть, если хонингуют очень короткими хонинговальными брусками, соотв., если должна быть устранена воронкообразная форма задержкой хонинговального инструмента в узком месте. Тем самым не только удаляется материал в узком месте, но также и в другом нежелательном месте отверстия. Если это вообще необходимо,подобные исправления должны производиться только задержкой в узком месте при одновременном исполнении нацеленных кратких подач. Необходимы опыт и хорошее станочное оснащение, чтобы подобные действия привели к успешному результату

Тем самым не только удаляется материал в узком месте, но также и в другом нежелательном месте отверстия. Если это вообще необходимо,подобные исправления должны производиться только задержкой в узком месте при одновременном исполнении нацеленных кратких подач. Необходимы опыт и хорошее станочное оснащение, чтобы подобные действия привели к успешному результату

Бочкообразность

наступает, если при хонинговании работают со слишком короткими хонинговальными брусками или со слишком малым перебегом хонинговального бруска. Выход из затруднения: увеличить перебег хонинговального бруска, соотв., применять более длинные

Конусообразность

является следствием неправильного положения подачи. Перебег бруска на стороне большего диаметра слишком велик. Выход из затруднения: скорректировать положение подачи, соотв., применять более короткие хонинговальные бруски, если перебег хонинговального бруска из-за недостатка места для выхода инструмента (напр в зоне постели главных коренных подшипников) недостаточен.

Проблемы при обработке глухих отверстий

Многие блоки цилиндров располагают отверстиями цилиндров, которые имеют в нижней мёртвой точке более или менее четырёхугольный проём для прохода шатуна. Поэтому сточки зрения обработки можно говорить о глухих отверстиях. Необходимый при хонинговании для получения цилиндрических отверстий перебег хонинговального бруска размером в ровно 1/3 длины хонинговального бруска здесь не может быть выдержан. Из-за слишком малого перебега у нижней мёртвой точки снятие материала хонинговальными брусками слишком мало, что выражается, как уже описано в главе «3.7.2. Геометрические погрешности из-за неправильной обработки цилиндра», в конусо- или бочкообразном отверстии цилиндра.

Поскольку перебег бруска не может быть увеличен, а длина хонинговального камня не может бесконечно укорачиваться, предприятие по ремонту двигателей должно противодействовать данному обстоятельству через иные подходящие решения.

Некоторые решения напрашиваются:

1. Исполнение нацеленных кратких подач на нижнем конце цилиндра. Время обработки на нижнем конце цилиндра удлиняется из-за кратких подач (изобр. 2).

2. Задержка хонинговального инструмента на нижнем конце цилиндра при сохранении вращательной скорости (изобр. 3).

3. Увеличение времени задержки на нижнем конце цилиндра. Это означает, что скорость подачи в зоне нижней мёртвой точки уменьшается, что выражается в более долгом пребывании хонинговальных брусков в нижней части цилиндра и в большем снятии материала. Угол хонингования становится из-за уменьшения скорости подачи на нижнем конце цилиндра несколько более плоским (изобр. 4).

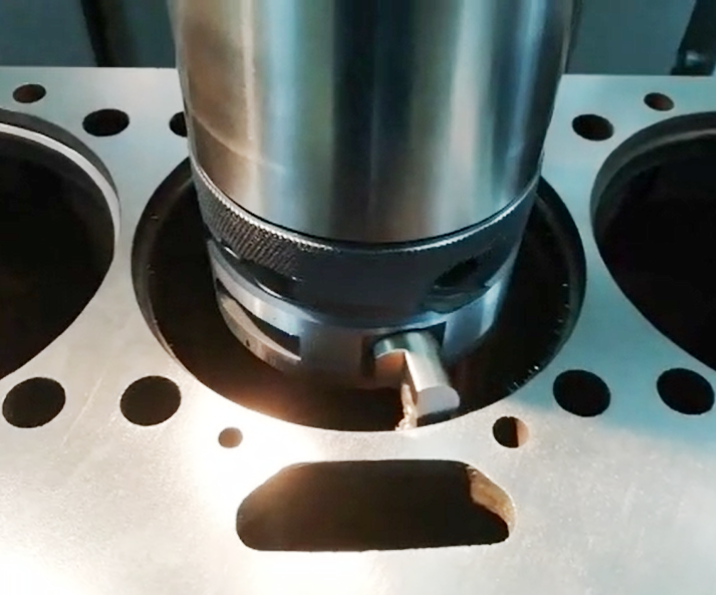

4. Увеличение ширины хонинговальных брусков у нижней мёртвой точки. Тем самым становится возможным, благодаря нацеленному износу хонинговальных брусков, также повлиять на производительность снятия. Ширина хонинговального бруска с удваивается в нижней зоне на длине примерно 20 мм. При хонинговании хонинговальный брусок становится из-за расширения его на нижнем конце меньше и, тем самым, не параллельно, а несколько конически изношенным. Тем самым повышается давление нажатия хонинговальных брусков в зоне расширения, что ведёт к увеличению производительности снятия в данной зоне.

При хонинговании хонинговальный брусок становится из-за расширения его на нижнем конце меньше и, тем самым, не параллельно, а несколько конически изношенным. Тем самым повышается давление нажатия хонинговальных брусков в зоне расширения, что ведёт к увеличению производительности снятия в данной зоне.

Изображение 2 |

Изображение 3 |

Изображение 4 |

Хонингование. Теория и технология

Хонингование — (англ. honing, от hone — хонинговать, буквально — точить). Вид абразивной обработки материалов с применением хонинговальных головок (хонов). В основном применяется для обработки внутренних цилиндрических отверстий путём совмещения вращательного и поступательно-возвратного движения хона с закреплёнными на нём раздвижными абразивными брусками с обильным орошением обрабатываемой поверхности смазочно-охлаждающей жидкостью. Хотя также встречается и наружное хонингование, но выполняется такая операция на специализированных станках. Наружное хонингование применяется на деталях большой длины, обработка которых в обычных металлообрабатывающих станках не представляется возможным. Например, штоки гидротормозов артиллерийских орудий. Хонингование наружных поверхностей может осуществляется на модернизированных (шлифовальных, горизонтально-расточных) станках. Хонинговать можно детали как из черных материалов (стали и чугуны), так и из цветных (латуни, бронзы, алюминиевые цинковые и магниевые сплавы).

В основном применяется для обработки внутренних цилиндрических отверстий путём совмещения вращательного и поступательно-возвратного движения хона с закреплёнными на нём раздвижными абразивными брусками с обильным орошением обрабатываемой поверхности смазочно-охлаждающей жидкостью. Хотя также встречается и наружное хонингование, но выполняется такая операция на специализированных станках. Наружное хонингование применяется на деталях большой длины, обработка которых в обычных металлообрабатывающих станках не представляется возможным. Например, штоки гидротормозов артиллерийских орудий. Хонингование наружных поверхностей может осуществляется на модернизированных (шлифовальных, горизонтально-расточных) станках. Хонинговать можно детали как из черных материалов (стали и чугуны), так и из цветных (латуни, бронзы, алюминиевые цинковые и магниевые сплавы).

При ремонте двигателя хонингуют, в основной своей массе, внутренние цилиндрические поверхности — отверстия. Это втулки верхней головки шатуна, отверстия нижней головки шатуна, втулки коромысел привода клапанного механизма, постели коленчатого вала и конечно же цилиндры двигателя.

Если считать, что цилиндры — это сердце мотора, то знания о хонинговании, свойствах получаемой поверхности и методах её получения — это кардиология.

Для нормальной работы поршневых колец (кардиологический аналог каждый может себе придумать сам) на стенке цилиндра необходимо обеспечить определённый микропрофиль поверхности — совокупность пересекающихся рисок. Глубина и взаимное расположение этих рисок в значительной степени определяет такие эксплуатационные параметры как компрессия, мощность, расход масла, расход топлива, износ цилиндро-поршневой группы и ресурс двигателя. Нанесение этих рисок как раз и происходит при работе хонинговальной головки с установленными в неё брусками по поверхности цилиндра. Одновременное вращение инструмента и его возвратно поступательные движения определяет угол взаимного пересечения рисок на поверхности цилиндра — угол хонингования. Вид применяемого абразива, его зернистость и связка определяет шероховатость поверхности цилиндра, глубину и размер рисок.

«Законодатель моды» в данном вопросе – фирма KOLBENSCHMIDT (KS) – дает чёткие рекомендации по выполнению данной операции. Фотоматериалы — картинки из буклета KS. Так вот, рекомендации распространяются на применение абразивных и смазочных материалов, настройку оборудования, припуски на обработку и самое главное — методы контроля качества выполненной работы.

Для контроля шероховатости немцы применяют тестер Hommel с возможностью вывода на печать диаграммы микропрофиля и параметров шероховатости в оценочных единицах.

Шероховатость поверхности после хонингования выдерживается строго от вида топлива:

- для бензиновых двигателей Rz = 3 … 6 мкм, Ra = 0,6 … 1,0мкм;

- для дизельных двигателей Rz = 4 … 8мкм, Ra = 0,8 … 1,2мкм;

Для контроля угла хонингования — применяется специальная пленка-шаблон. На фото она приложена к стенке цилиндра.

На фото она приложена к стенке цилиндра.

О влиянии параметров хонингования и миф о «зеркальной», абсолютно гладкой поверхности цилиндра

Для надёжного удержания масла на поверхности цилиндра (чего ради собственно и затеяна вся эта вращательно-поступательная «возня»), стенка последнего должна иметь определённую шероховатость абсолютно гладкая стенка не способна удержать на себе масло, в количестве необходимом для нормальной смазки колец. С абсолютно гладкой, зеркальной, поверхности масло будет сниматься почти полностью, оставшееся масло будет сгорать, а нового масла, необходимого для нормальной смазки поступать не будет. Таким образом будут формироваться условия для сухого трения, которое вызывает повышенный износ. Поверхность, обладающая высокой шероховатостью, способна значительно лучше задерживать на себе масло и соответственно воспринимать более высокие механические нагрузки. Низкая шероховатость удерживает масло несколько хуже. Больший угол хонингования влияет на расход масла (угар), но в этом случае меньше проявляется волнистость поверхности цилиндра. Маленький угол влияет на снижение расхода масла. Вот такие закономерности. Поэтому требуется подбор режимов хонингования и применяемых материалов, которые и обеспечивают необходимый результат.

Маленький угол влияет на снижение расхода масла. Вот такие закономерности. Поэтому требуется подбор режимов хонингования и применяемых материалов, которые и обеспечивают необходимый результат.

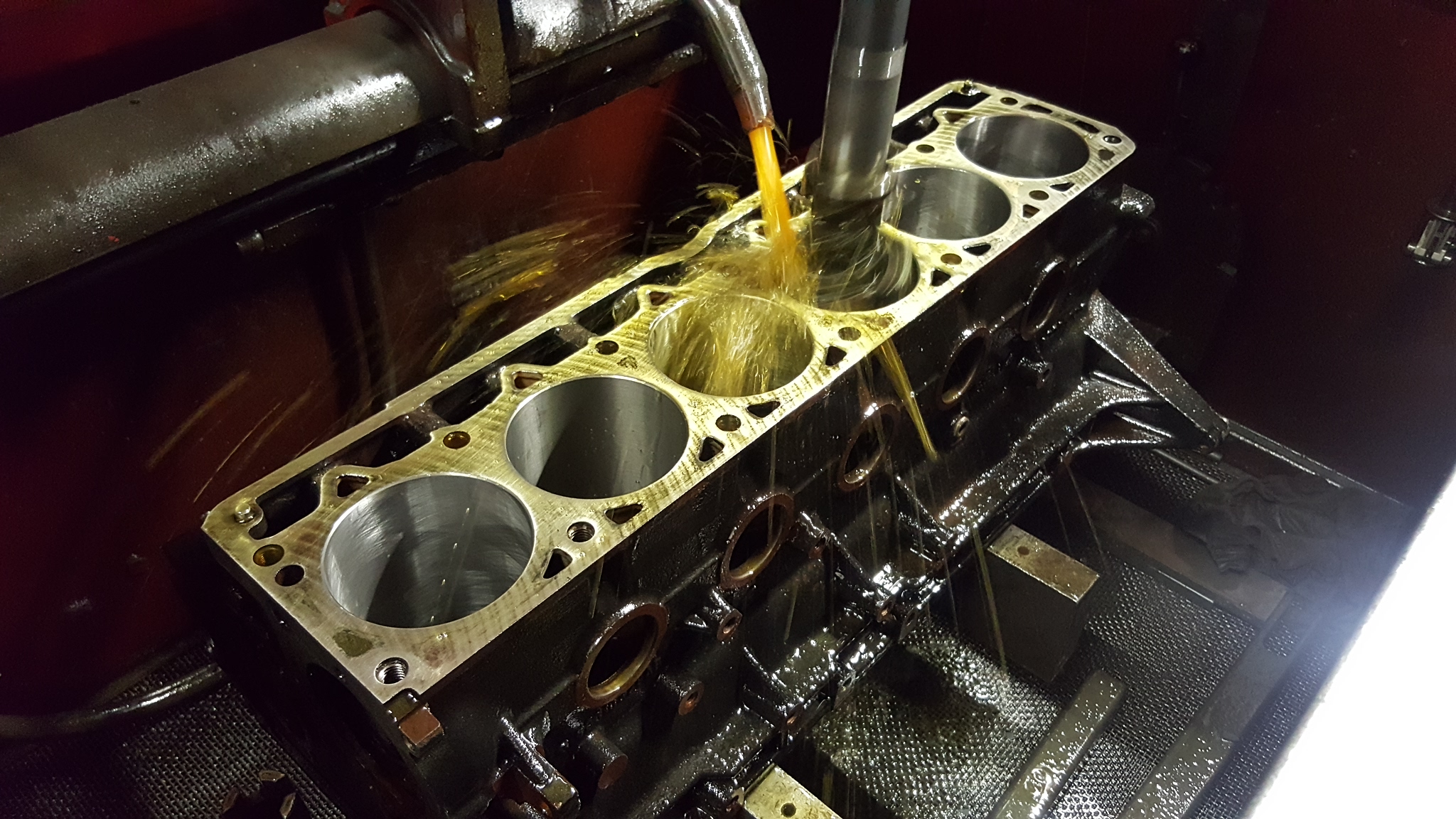

Грубая поверхность (глубокие риски — высокая шероховатость) получаются после применения крупно зернистого абразива, на первой стадии чернового хонингования. Здесь применяют алмазные бруски на медной основе. Хонингование ведётся с избытком СОЖ. Для выноса из зоны резания продуктов износа, как материала цилиндра, так и материала бруска.

Получаемая после чернового алмазного хонингования поверхность непригодна для работы по ней колец, поршня да и работы вообще. В некоторых случаях алмазное (силовое) хонингование служит заменой расточки цилиндра, с той лишь разницей, что процесс хонингования более производительный и легче поддаётся автоматизации.

На второй стадии полученная поверхность обрабатывается более мелкозернистым абразивом, но не чистовым. При этом формируется новый микропрофиль поверхности. На данном этапе применяют абразивные материалы с размером зерна 1/150 мм.

На данном этапе применяют абразивные материалы с размером зерна 1/150 мм.

Окончательное хонингование ведется материалами с зерном от 1/300 — 1/500 мм, до достижения окончательного размера цилиндра.

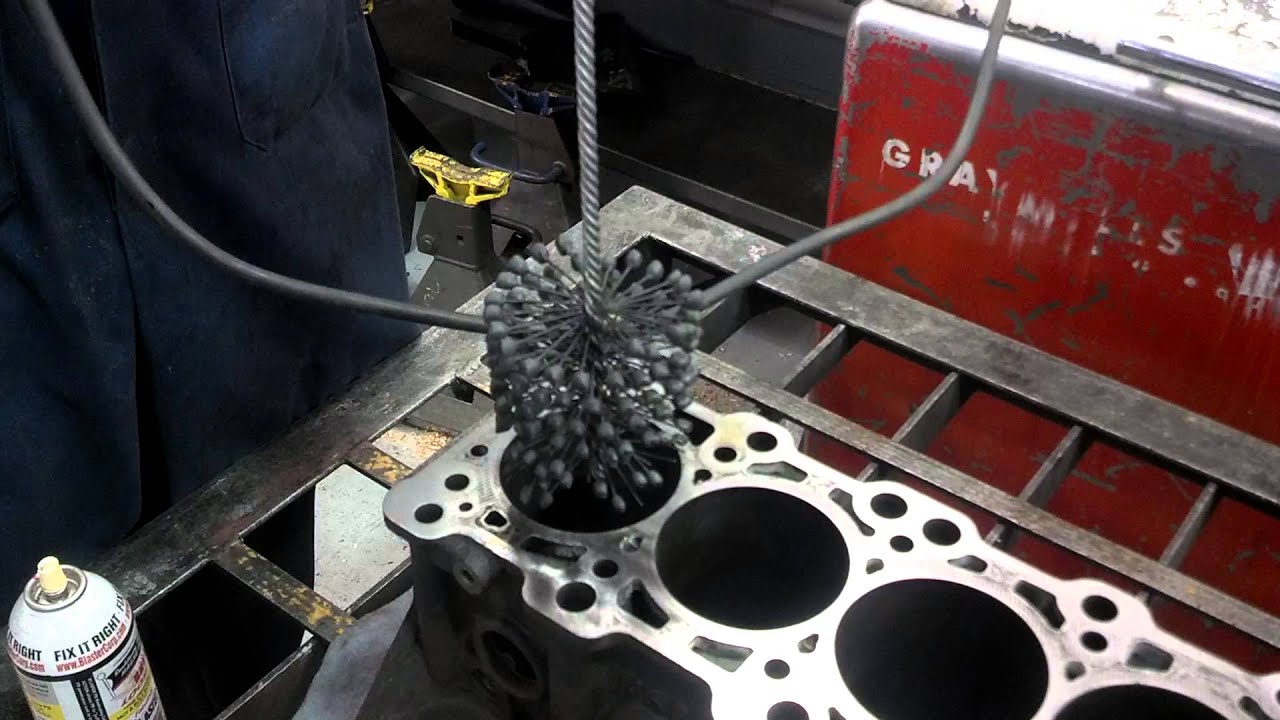

Финишная операция при хонинговании — хонинговое крацевание. При этой операции не происходит изменение размера цилиндра (отверстия) полученного при чистовом хонинговании. При этой операции полученный микропрофиль полностью очищается от остатков хонинговального абразива, обнажаются графитовые зёрна (для чугунных цилиндров), что влияет на снижение трения, а следовательно на механические потери и износ. При крацевании используют специальные щётки, из нейлоновых нитей с добавлением кристаллов кремния.

Используя оборудование для хонингования можно проводить также нанесение антифрикционных покрытий на стенки цилиндров, обрабатывать цилиндры алюминиевых блоков (правда не всех) и выполнять плосковершинное хонингование. Данные операции принципиально не отличаются от обычного хонингования. Для их проведе

Для их проведе

(плосковершинное хонингование цилиндра) — со всех языков на все языки

Все языкиАбхазскийАдыгейскийАфрикаансАйнский языкАканАлтайскийАрагонскийАрабскийАстурийскийАймараАзербайджанскийБашкирскийБагобоБелорусскийБолгарскийТибетскийБурятскийКаталанскийЧеченскийШорскийЧерокиШайенскогоКриЧешскийКрымскотатарскийЦерковнославянский (Старославянский)ЧувашскийВаллийскийДатскийНемецкийДолганскийГреческийАнглийскийЭсперантоИспанскийЭстонскийБаскскийЭвенкийскийПерсидскийФинскийФарерскийФранцузскийИрландскийГэльскийГуараниКлингонскийЭльзасскийИвритХиндиХорватскийВерхнелужицкийГаитянскийВенгерскийАрмянскийИндонезийскийИнупиакИнгушскийИсландскийИтальянскийЯпонскийГрузинскийКарачаевскийЧеркесскийКазахскийКхмерскийКорейскийКумыкскийКурдскийКомиКиргизскийЛатинскийЛюксембургскийСефардскийЛингалаЛитовскийЛатышскийМаньчжурскийМикенскийМокшанскийМаориМарийскийМакедонскийКомиМонгольскийМалайскийМайяЭрзянскийНидерландскийНорвежскийНауатльОрокскийНогайскийОсетинскийОсманскийПенджабскийПалиПольскийПапьяментоДревнерусский языкПортугальскийКечуаКвеньяРумынский, МолдавскийАрумынскийРусскийСанскритСеверносаамскийЯкутскийСловацкийСловенскийАлбанскийСербскийШведскийСуахилиШумерскийСилезскийТофаларскийТаджикскийТайскийТуркменскийТагальскийТурецкийТатарскийТувинскийТвиУдмурдскийУйгурскийУкраинскийУрдуУрумскийУзбекскийВьетнамскийВепсскийВарайскийЮпийскийИдишЙорубаКитайский

Все языкиАбхазскийАдыгейскийАфрикаансАйнский языкАлтайскийАрабскийАварскийАймараАзербайджанскийБашкирскийБелорусскийБолгарскийКаталанскийЧеченскийЧаморроШорскийЧерокиЧешскийКрымскотатарскийЦерковнославянский (Старославянский)ЧувашскийДатскийНемецкийГреческийАнглийскийЭсперантоИспанскийЭстонскийБаскскийЭвенкийскийПерсидскийФинскийФарерскийФранцузскийИрландскийГалисийскийКлингонскийЭльзасскийИвритХиндиХорватскийГаитянскийВенгерскийАрмянскийИндонезийскийИнгушскийИсландскийИтальянскийИжорскийЯпонскийЛожбанГрузинскийКарачаевскийКазахскийКхмерскийКорейскийКумыкскийКурдскийЛатинскийЛингалаЛитовскийЛатышскийМокшанскийМаориМарийскийМакедонскийМонгольскийМалайскийМальтийскийМайяЭрзянскийНидерландскийНорвежскийОсетинскийПенджабскийПалиПольскийПапьяментоДревнерусский языкПуштуПортугальскийКечуаКвеньяРумынский, МолдавскийРусскийЯкутскийСловацкийСловенскийАлбанскийСербскийШведскийСуахилиТамильскийТаджикскийТайскийТуркменскийТагальскийТурецкийТатарскийУдмурдскийУйгурскийУкраинскийУрдуУрумскийУзбекскийВодскийВьетнамскийВепсскийИдишЙорубаКитайский

что это, для чего делается хон и как правильно проводится

Хонингование цилиндров двигателя – операция, придающая нужный микрорельеф поверхности этих элементов. По принципу выполнения процедура напоминает шлифовку, но по сути она ближе к полированию с особым результатом. Предварительно следует разобраться, для чего нужен хон гильзы цилиндра.

По принципу выполнения процедура напоминает шлифовку, но по сути она ближе к полированию с особым результатом. Предварительно следует разобраться, для чего нужен хон гильзы цилиндра.

Что такое хонинговка блока цилиндров

Хон двигателя – это результат обработки, «правильная шероховатость», способствующая удержанию на элементах моторного масла. Представляет собой риски мелкой глубины, проходящие сеткой по поверхности. Глубина их не превышает 0,05 мм. Хон в двигателе обеспечивает герметизацию гильзы и поршня, снижает износ оборудования. Защитный эффект – это то, для чего и делают операцию. Но он работает, когда сетка хона нанесена без брака: детали сети расположены с выдержанной частотой, ровно, без ошибок в направлении.

Хонингование взаимодействует с самыми маленькими неровностями на объекте, устраняет изъяны размером в 10 мкм и более объемные. Так создают практически зеркально ровную гладь с сеткой назначенной шероховатости на полируемой поверхности.

Когда нужна хонинговка

Нет общего срока, когда элементам двигателя понадобится эта процедура. Хонингуют цилиндры по достижении определенного уровня износа, а для каждого мотора это будет свое значение времени работы. На износ влияет бензин, используемое владельцем авто моторное масло, стиль вождения (темп езды), исправность сопутствующих систем и т. д.

Хонингуют цилиндры по достижении определенного уровня износа, а для каждого мотора это будет свое значение времени работы. На износ влияет бензин, используемое владельцем авто моторное масло, стиль вождения (темп езды), исправность сопутствующих систем и т. д.

В среднем работы проводятся, когда пробег транспортного средства достигает значения в 100 тыс. км и более.

Определить, что хон в цилиндрах двигателя уже нужен, помогают внешние признаки. Чем интенсивнее проявляется проблема, тем скорее нужно проводить обработку. Если владелец авто заметил один из нижеприведенных маркеров, следует показать авто слесарям для проведения работ.

Список возможных признаков:

- Появление синего дыма из выхлопной трубы.

- Нестабильность оборотов двигателя на холостом ходу.

- Снижение мощности мотора.

- Возросший расход масла по сравнению с прошлыми измерениями.

Возникшая необходимость нанесения хона на блоки цилиндров часто вызывает полную совокупность этих факторов – они тесно связаны. Синеватый дым на выхлопе образуется, когда кольцо поршня не собирает масло с цилиндрической поверхности без остатка. Масляные следы остаются и сгорают вместе с топливом. Так как дефекты внутреннего канала приводят к пустому сгоранию машинного масла, его расход возрастает.

Синеватый дым на выхлопе образуется, когда кольцо поршня не собирает масло с цилиндрической поверхности без остатка. Масляные следы остаются и сгорают вместе с топливом. Так как дефекты внутреннего канала приводят к пустому сгоранию машинного масла, его расход возрастает.

Изменениями в цилиндре также объясняется снижение мощности двигателя и нестабильность его работы. Кольца поршня неплотно примыкают к стенам цилиндра, нарушение герметичности приводит к попаданию в картер газов, а они снижают компрессию в камере сгорания. Поскольку газообразные продукты горения пропадают впустую, транспорту требуется больше бензина.

Хонингование исправит цилиндрические поверхности, после чего все сопутствующие проблемы с машиной исчезнут.

Требования к оборудованию

Нанесение хона на цилиндр проводится посредством специального слесарного агрегата – хонинговального станка. Он состоит из поверхности, на которой закрепляют обрабатываемую деталь, блока управления, привода. Характеристики, по которым различают оборудование:

- Расположение шпинделя.

Хон удерживается шпинделем, в зависимости от его расположения станок считают вертикальным или горизонтальным, а для специализированного хонинга используют наклонный станок.

Хон удерживается шпинделем, в зависимости от его расположения станок считают вертикальным или горизонтальным, а для специализированного хонинга используют наклонный станок. - Количество шпинделей. Для обработки сложных, многоуровневых деталей применяют многошпиндельные станки, облегчающие работу с объектами. Хонингование простых элементов проводят на оборудовании с одним шпинделем.

- Наличие системы автоматизации. Станок может быть автоматизирован, чтобы облегчить мастеру работу со сложными деталями.

Программное управление контролирует проведение обработки, обеспечивает стабильность шлифовки, рассчитывает точное количество масла для орошения, отвечает за расчет чистоты полировки.

Особенности процесса

В ремонтных мастерских хонингование делают поэтапно, в два основных захода и третий – дополнительный. Эти работы отличаются от заводской процедуры, но для стабилизации двигателя их достаточно. Проводят хонинговку цилиндров так:

- Обрабатывают детали крупноабразивным бруском.

Это первичный этап, который подготовит деталь к финальным работам.

Это первичный этап, который подготовит деталь к финальным работам. - Второй шаг – абразив с мелким зерном. Точная обработка приводит поверхность в нужное состояние.

- Применение абразивной пасты. Завершающий шаг, который устраняет микродефекты, сглаживает впадины и уголки. Паста делает хон в цилиндрах двигателя максимально ровным. Этап является дополнительным, т. к. это самая тонкая обработка, призванная улучшить результат основных работ, часто автослесари обходятся и без нее.

После завершения процедуры цилиндры очищают, чтобы избавиться от металлической стружки и остатков полировочных материалов.

Внимание!Для обработки применяют разные бруски с абразивом, используют керамику и алмазные элементы. Керамический абразив надежнее алмазного, он служит дольше, потому такая полировка требует меньше денежных вложений.

youtube.com/embed/9kWx69zQTek?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Самостоятельный хонинг – сложная работа, но посильная для опытного слесаря. Чтобы не испортить цилиндр, мастер должен следить за четкостью рисок, их расположением. Оборудование для самостоятельного проведения процедуры тоже называют хон – обычно он похож на ершик для бутылок. Бывают конструкции из рабочих элементов, закрепленных на стержне, но первый вариант проще в обращении.

В гаражных условиях хон в цилиндрах создают так: оборудование вставляют в патрон для дрели, обеспечив точность работ с помощью уровня и рейки подачи. Это исключит брак в процессе обработки. Во время нанесения сетки хона поверхность и сам он орошается смазкой – смесью машинного масла с керосином.

После процедуры стружку абразива и металлический мусор смывают с поверхности мыльным раствором. Деталь сушат и покрывают антикоррозийным маслом.

После самостоятельного хонингования потребуется подождать, пока цилиндр сработается с поршнем. В это время нельзя подвергать двигатель сильной нагрузке.

Хонингование или шлифовка цилиндров: что лучше

Обе процедуры на первый взгляд похожи, но фундаментально это разные вещи. Шлифовка создает зеркало цилиндра, это понятие означает идеальную гладкость поверхности (без хонинговых рисок). Зеркало создается в процессе длительной работы двигателя, иными словами – набивается. Шлифование в условиях мастерской применяют в таких случаях:

- Если деформация ГБЦ привела к нарушению общей геометрии и прочности конструкции мотора.

- Были проведены сварочные работы.

От создания зеркала хонингование отличается нанесением сетки рисок. Гладкая поверхность слабо удерживает масло, в результате увеличивается его расход.

Хонингованный цилиндр защищен от перерасхода масла и работает стабильнее зеркального. Если режим хона был выбран верно, а в работе выдержан точный угол, двигатель будет работать лучше и прослужит дольше.

Хонингование DELAPENA рекомендует

DELAPENA рекомендует

Хонингование – это процесс удаления микронеровностей трением. Хонингование используется, прежде всего, для механической обработки отверстий, но также может быть использовано для обработки плоских поверхностей, валов или асимметричных отверстий.

Фактически хонингование подходит для обработки любых используемых в промышленности материалов. Отверстие может быть от 2 до 2000 мм в диаметре и длиной до 24 м. Единица, используемая для оценки точности хонингования – микрон (мкм). 1 мкм соответствуют 60-ой доле толщины человеческих волос.

При хонинговании важно помнить, что конструкция и свойства заготовки, которая должна быть отхонингована, определяют размеры хонинговального инструмента и абразивных камней для хонингования. Особенно важно достигнуть оптимального соответствия между длиной хонинговальных камней и длиной отверстия. Здесь клиенты могут извлечь выгоду от многолетнего опыта ведущих компаний в этой области.

Почему используется хонингование?

• Простая, дешевая и быстрая механическая обработка отверстия для всех материалов

• Дешевая альтернатива внутреннему шлифованию

• Гарантирована геометрическая точность размеров отверстия (<0.5 мкм Ra)

• Можно произвести любую нужную обработку поверхности (<0.02 мкм Rа)

• Быстрое снятие материала при низкой стоимости станка

Мы обслуживаем клиентов со всего мира и из различных секторов промышленности. Это означает, что наши хонинговальные станки должны быть в состоянии отвечать самым различным требованиям. Мы тесно сотрудничаем с нашими клиентами, чтобы развить новые и инновационные процессы механической обработки для различных областей, некоторые из которых кратко описаны ниже.

Важные области применения

Главная область применения – это, прежде всего, металлообрабатывающие отрасли промышленности. Самые важные области – автомобильные отрасли промышленности, инструмент и станки, гидравлическое и пневматическое оборудование и авиационная промышленность. Растет потребность в области производства компрессоров и электрических моторов. Рост требований к качеству и производственному допускам неизбежно ведет к увеличению спроса на хонингование за пределами его обычного применения.

Растет потребность в области производства компрессоров и электрических моторов. Рост требований к качеству и производственному допускам неизбежно ведет к увеличению спроса на хонингование за пределами его обычного применения.

МЕТОДЫ ХОНИНГОВАНИЯ

Лазерное хонингование

| По сравнению со стандартным хонингованием лазерное хонингование достигает заметно лучших результатов. Лазерная технология позволяет создать точно нужные поверхности. Лазерное хонингование – это комбинация хонингования и лазерной обработки, при этом на точно определенной области используется определенное количество масла, что помогает достичь абсолютно плоской поверхности. Можно настроить гидродинамическую систему для применения точно в том месте, где это необходимо. | |

Коаксиальное хонингование

Оттачивайте свои навыки заточки… и свои инструменты.

Используйте правочную палочку, чтобы очистить колесо и придать ему форму, сделав небольшой живот посередине, образуя плавную дугу, отрезая стороны примерно на 1/64 дюйма (вставка).

1 Настройте свою шлифовальную машину на успех

Формовка новых инструментов, изменение угла скоса или простое удаление зазубрин на кромке — все это часть работы настольного шлифовального станка. Но не все кофемолки одинаковы. Низкоскоростная шлифовальная машина, вращающаяся со скоростью 1750 об / мин, выделяет меньше тепла, чем обычная шлифовальная машина со скоростью 3450 об / мин, что снижает вероятность сгорания или «посинения» ваших инструментов.В зависимости от диаметра колес вы можете выбрать модели с диагональю 6 или 8 дюймов. Колеса большего размера измельчают больше стали за меньшее время, но быстрее нагревают кромки; модели меньшего размера обычно стоят меньше.

Для оптимального управления расположите кофемолку высоко, так, чтобы центр ее колес находился примерно на высоте ваших согнутых локтей (обычно от 44 до 48 дюймов от пола). Эта установка позволяет заблокировать локти и использовать верхнюю часть тела и предплечья для более плавного перемещения инструмента из стороны в сторону. Конечно, необходима прочная подставка для инструмента.Ищите большой стол, который легко настраивается по высоте и углу наклона, и который надежно фиксируется. Опора для инструмента, окружающая круг, удобна для шлифования легкой стороны.

Эта установка позволяет заблокировать локти и использовать верхнюю часть тела и предплечья для более плавного перемещения инструмента из стороны в сторону. Конечно, необходима прочная подставка для инструмента.Ищите большой стол, который легко настраивается по высоте и углу наклона, и который надежно фиксируется. Опора для инструмента, окружающая круг, удобна для шлифования легкой стороны.

Для большинства деревообрабатывающих инструментов лучшим выбором будет диск с зернистостью 120. Ищите колеса с керамической связкой. Они легко разрушаются при использовании, обнажая свежие частицы, уменьшая накопление тепла и уменьшая вероятность посинения. Поскольку колеса изнашиваются и собирают металлический мусор, вам необходимо периодически обрабатывать рабочую поверхность.Я использую два комода, чтобы держать колеса в чистоте и придавать им форму. Первый — это алмазная фреза, которая очень быстро режет и позволяет удалять глубокие канавки и врезанные металлические частицы. Я следую за этим с помощью палочки из карбида кремния, чтобы сгладить поверхность и придать форму небольшому животу. Чаша предотвращает чрезмерное шлифование и обеспечивает больший контроль, особенно с узкими инструментами. А так как вы режете по центру, вам не нужно полностью отводить широкий инструмент в сторону от колеса, как при работе с плоским колесом.

Чаша предотвращает чрезмерное шлифование и обеспечивает больший контроль, особенно с узкими инструментами. А так как вы режете по центру, вам не нужно полностью отводить широкий инструмент в сторону от колеса, как при работе с плоским колесом.

При правильной настройке шлифовального станка вы автоматически отшлифуете небольшую вогнутость на скосах долот и рубанков. Эта «полая шлифовка» (которая соответствует диаметру вашего круга) дает преимущество в том, что инструмент намного легче затачивать вручную, как я опишу на странице 38.

Home — Flat Top

Виноделие

Наша команда

Главный винодел Рэнди Херрон опирался на многолетний опыт создания мягких, полнотелых вин, стилизованных с большим количеством фруктов и структур.Он тесно сотрудничал с виноделом-консультантом Анджелиной Мондави, входящей в группу G4, которая рассматривала вина как свой вклад в давнюю традицию виноделия в семье. Вместе Рэнди и Анджелина разработали коллекцию современных вин, которые вызывают чувство беззаботности, вдохновленное семейными сборами на виноградниках.

Вместе Рэнди и Анджелина разработали коллекцию современных вин, которые вызывают чувство беззаботности, вдохновленное семейными сборами на виноградниках.

https://www.flattopwines.com/wp-content/uploads/2019/01/ourteam_signature-03.png

Винодел

Рэнди Херрон

Рэнди Херрон путешествовал по миру, исследуя стиль и технику виноделия, посещая растущие регионы по всему миру. Он сосредоточен на структуре и насыщенности, создавая вина, которые демонстрируют лучшие качества виноградников и сортов винограда.

«Отдыхаю на крыльце среди холмов, глядя на звезды с сигарой и стаканом Каберне Совиньон — это мой момент на Flat Top Hills».

https://www. flattopwines.com/wp-content/uploads/2019/01/randy_signature3-01.png

flattopwines.com/wp-content/uploads/2019/01/randy_signature3-01.png

Консультации винодела

Анджелина Мондави

Анджелина, одна из четырех дочерей Марка и Дженис Мондави, имеет обширное резюме в качестве винодела-консультанта как на национальном, так и на международном уровне.Flat Top Hills — ее личный страстный проект, премьера коллекции G4, четвертого поколения семьи К. Мондави.

«Холмы Данниган занимают в моей памяти особое место как пейзаж, где мы с кузенами играем в прятки и исследуем виноградники. Это были беззаботные времена, когда мы могли просто быть самими собой. В этом дух Flat Top Hills ».

https: // www.flattopwines.com/wp-content/uploads/2019/01/Angelina-siganture.png

Главный винодел Рэнди Херрон, опираясь на многолетний опыт, создал мягкие, полнотелые вина, стилизованные с большим количеством фруктов и структур. Он тесно сотрудничал с виноделом-консультантом Анджелиной Мондави, входящей в группу G4, которая рассматривала вина как свой вклад в давнюю традицию виноделия в семье. Вместе Рэнди и Анджелина разработали коллекцию современных вин, которые вызывают чувство беззаботности, вдохновленное семейными сборами на виноградниках.

Он тесно сотрудничал с виноделом-консультантом Анджелиной Мондави, входящей в группу G4, которая рассматривала вина как свой вклад в давнюю традицию виноделия в семье. Вместе Рэнди и Анджелина разработали коллекцию современных вин, которые вызывают чувство беззаботности, вдохновленное семейными сборами на виноградниках.

Простое хонингование с прямой бритвой — scienceofsharp

Когда я впервые серьезно заинтересовался этой темой около четырех лет назад, мне было непросто постоянно оттачивать опасную бритву до уровня остроты, необходимого для чистого и комфортного бритья. Заработав последние 25 лет на жизнь решением подобных проблем, я начал с поиска соответствующей научной литературы, а также с чтения ресурсов интернет-форумов, основанных на мнениях.Я был удивлен, обнаружив, что опубликованных научных работ почти нет, хотя, вероятно, в неопубликованных отчетах исследовательских библиотек корпораций Gillette и Schick содержится огромное количество информации. Интернет-форумы зашли в тупик, хотя и по разным причинам. За последние 4 года я многое узнал о заточке, хонинге и правке и поделился некоторыми из этих знаний здесь.

Интернет-форумы зашли в тупик, хотя и по разным причинам. За последние 4 года я многое узнал о заточке, хонинге и правке и поделился некоторыми из этих знаний здесь.

Когда я начал этот блог, чуть более двух лет назад, я решил сконцентрироваться на демонстрации того, что происходит на вершине лезвия, особенно потому, что соответствующие масштабы длины намного меньше, что большинство людей могут понять (или увидеть даже с помощью лучшего оптического микроскопа). ).При написании этих статей я прилагал все усилия, чтобы не делать выводов, вместо этого просто показывая, что на самом деле происходит в субмикронном масштабе во время различных процессов заточки. Я решил не использовать этот форум, чтобы объяснить, как отточить, а, скорее, предоставить ресурс для людей с достаточным интересом и пониманием, чтобы улучшить свое собственное понимание. В этой статье я порву с тенденцией и поделюсь простой и надежной техникой заточки опасной бритвы.

Обычно утверждают, что заточить опасную бритву сложнее, чем заточить нож или другой инструмент с лезвиями. Конечно, некоторые люди усложняют это дело, но в этом нет необходимости. Также часто утверждают, что для заточки опасной бритвы требуется набор хороших и дорогих шлифовальных машин — это тоже неправда. Здесь я демонстрирую, что требуются только два хонинга: один грубый для быстрой установки фаски и один тонкий для полировки повреждений на вершине, вызванных грубым хонингом.Второй хонинг не должен быть мельче 4к. Также важно понимать, что царапины на фаске не имеют значения, если фаска микровыпуклая, так как царапины не достигают вершины.

Конечно, некоторые люди усложняют это дело, но в этом нет необходимости. Также часто утверждают, что для заточки опасной бритвы требуется набор хороших и дорогих шлифовальных машин — это тоже неправда. Здесь я демонстрирую, что требуются только два хонинга: один грубый для быстрой установки фаски и один тонкий для полировки повреждений на вершине, вызванных грубым хонингом.Второй хонинг не должен быть мельче 4к. Также важно понимать, что царапины на фаске не имеют значения, если фаска микровыпуклая, так как царапины не достигают вершины.

Я лично использовал подход, описанный ниже, в течение примерно двух лет и проверил бритье более 100 бритв, подготовленных с использованием этого подхода. Я рекомендовал эту технику людям, которым трудно затачивать свою собственную опасную бритву, и еще никто не сказал мне, что они не увенчались успехом.Чтобы было ясно, есть много других способов добиться этого результата; однако это самый простой и наиболее последовательный подход, который я нашел.

Этот подход является быстрым и простым, если вы затачиваете опасную бритву, которая была готова к бритью (например, не реставрационная или заводская кромка), не была повреждена (нет сколов, которые вы можете почувствовать ногтем большого пальца) и не покоробился. Улыбающееся лезвие — не проблема, при условии, что вы используете вращательный ход для изменения давления по длине лезвия.

Если вы не уверены в состоянии лезвия, полезной диагностикой является появление заусенца, который можно почувствовать с помощью камня 1k, как при заточке ножа. Однако я бы сделал это только один раз, так как это пустая трата стали. Важно удалить этот большой заусенец движениями по краю, так как сталь рядом с основанием заусенца будет повреждена из-за переворачивания заусенца из стороны в сторону.

Цель первого шага — удалить достаточно стали со скошенных поверхностей, чтобы они встретились и образовали вершину (обычно это называется «установка скоса»).До этого момента подход к заточке ножа и опасной бритвы по сути был одинаковым. Хотя при использовании опасной бритвы мы хотим избежать появления сколов на лезвии, мы меньше беспокоимся об этом при заточке ножа. Опасная бритва имеет узкий угол скоса (обычно 16-17 градусов включительно) и более подвержена образованию микротрещин, чем лезвия с углом наклона 25 градусов и более.

Хотя при использовании опасной бритвы мы хотим избежать появления сколов на лезвии, мы меньше беспокоимся об этом при заточке ножа. Опасная бритва имеет узкий угол скоса (обычно 16-17 градусов включительно) и более подвержена образованию микротрещин, чем лезвия с углом наклона 25 градусов и более.

Я предпочитаю устанавливать фаску с использованием высококачественного камня 1k, такого как Naniwa или Shapton, чтобы достичь хорошего компромисса между скоростью истирания и размером микротрещин на вершине.Камни более низкого качества также будут работать, если избегать ударов по кромке. Как показывает опыт, достаточно использовать камень в 1k, достаточно длинный, чтобы сделать черную стружку, а затем закончить примерно 20 штрихами по краю. Причина появления концевых штрихов объясняется в серии изображений, которые следуют ниже.

Чтобы показать, насколько надежна эта техника, для этой демонстрации я использую два худших варианта для принадлежащих мне камней: DMT extra fine (1200) и сторона 6k комбинированного камня King 1k / 6k. ДМТ проблематичен, потому что он вызывает микровыпуклость и существенное повреждение и искажение верхушки. King 6k, хотя и является хорошим полировщиком, при использовании кромки вызывает значительные микротрещины на вершине.

ДМТ проблематичен, потому что он вызывает микровыпуклость и существенное повреждение и искажение верхушки. King 6k, хотя и является хорошим полировщиком, при использовании кромки вызывает значительные микротрещины на вершине.

Первый этап, показанный здесь с алмазной пластиной DMT extra fine (1200), дает почти треугольную фаску, но с поврежденной и деформированной сталью на вершине. Это все, что требуется на этом этапе — не имеет значения, может ли лезвие «бриться» на этом этапе.

Вид сбоку на опасную бритву, заточенную на DMT EF (1200), завершающуюся 20 кругами с отводом кромкой.

Поперечное сечение опасной бритвы, заточенной на DMT EF (1200) с 20 перехлестами кромок.

Второй шаг — отполировать фаску и удалить поврежденную сталь около вершины с помощью шлифовального станка от 4k до 8k, сделав около 20 движений по краю. Нет необходимости в легком касании, но и при движении по краю лезвие не должно сгибаться.Цель состоит в том, чтобы создать край фольги — на вершине больше стали, чем мы хотим. После этого шага лезвие находится в таком же состоянии, как и при использовании метода Мюррея Картера 1k / 6k до складывания заусенца путем разрезания на кусок дерева. В приведенном здесь примере лезвие получило 20 перехлестов кромки на King 6k, чтобы получить заусенец фольги микронного размера.

После этого шага лезвие находится в таком же состоянии, как и при использовании метода Мюррея Картера 1k / 6k до складывания заусенца путем разрезания на кусок дерева. В приведенном здесь примере лезвие получило 20 перехлестов кромки на King 6k, чтобы получить заусенец фольги микронного размера.

Вид сбоку на опасную бритву после 20 кругов по камню King 6k. Хорошо виден небольшой заусенец фольги

Поперечное сечение опасной бритвы после 20 кругов с продольной кромкой на камне King 6k.Угол скоса около вершины меньше, чем внутренний угол скоса, типичный для фольги-заусенцев.

На изображении поперечного сечения при малом увеличении (ниже) заусенец фольги микронных размеров виден на вершине за пределами треугольной фаски. Цель этого шага — сделать верхушку «длиннее», чем нам требуется, чтобы не осталось поврежденных или сколотых участков после стадии удаления заусенцев на стропе. Опять же, не имеет значения, может ли лезвие «бриться» в этот момент.

Поперечное сечение опасной бритвы после 20 кругов с продольной кромкой на камне King 6k.Белый треугольник показывает изначальную геометрию лезвия, а за ним виден небольшой (1 микрон) заусенец фольги.

Третий шаг — удалить заусенцы с помощью подвесной джинсовой ленты с полиролью для металла. Этот метод удаления заусенцев был подробно описан в разделе «Удаление заусенцев — часть 1. Обычно я использую полосу шириной около 4 см и длиной 25 см, но вы можете сделать ее больше, если хотите. Как правило, делаю 30 кругов. Опять же, нет необходимости в легких штрихах — на весах я ожидаю увидеть от 100 до 150 г.Я приклеиваю джинсовую ленту к краю скамейки изолентой и почти не тяну достаточно сильно, чтобы вытащить ее. Это сделает лезвие микровыпуклым, удалив все следы заусенцев фольги. Я заменяю джинсовую ленту, когда она становится темной и блестящей после десяти-двадцати использований. Я проанализировал и протестировал множество полиролей для металлов, и все они показали себя одинаково.

Целью этого третьего шага является микровыпуклость вершины и удаление заусенцев из фольги для подготовки ромба на кожаном ремешке, который затем будет формировать вершину для четкости бритья.Как я уже показал ранее, алмаз на коже выпукнет вершину, но , а не удалит заусенцы, которые образуются в результате. Типичный пример заусенцев фольги, возникающих при прямом переходе с хона на ромб на кожаном ремешке, показан на двух изображениях ниже.

Вид кромки опасной бритвы, заточенной с помощью Shapton 16k для получения треугольной фаски, а затем натянутой на подвесной ремешок из кожи кенгуру с наполнением из полиалмазов 0,25 мкм. Хорошо видны заусенцы фольги длиной примерно 3 микрона.

Поперечное сечение опасной бритвы, заточенной с помощью Shapton 16k для получения треугольной фаски, а затем натянутой на подвешенный ремешок из кожи кенгуру с наполнением из полиалмазов 0,25 микрон. Хорошо видны заусенцы фольги длиной примерно 3 микрона.

На этапе строппирования джинсовой ткани не только удаляются заусенцы, образованные штрихами по краям на хонингах, но и создаваемая им «ранее существовавшая» микровыпуклость предотвращает образование заусенцев фольги, которые обычно образуются при шлифовании алмазов. загруженная кожа (показано выше).Заусенец фольги (вверху) является результатом неполного (микро) выпуклости вершины. Результат шага строппинга загруженного денима показан ниже.

Вид сбоку на опасную бритву, заточенную с помощью DMT EF и King 6k, после 30 кругов на джинсовой ленте, заполненной полировкой металла (Flitz).

Поперечное сечение опасной бритвы, заточенной с помощью DMT EF и King 6k, после 30 кругов на джинсовой ленте с нанесенным металлическим лаком. Вершина заостренная и хорошо сформирована.

Поперечное сечение опасной бритвы, заточенной с помощью DMT EF и King 6k, после 30 кругов на джинсовой ленте с нанесенным металлическим лаком.

При использовании джинсовой ленты требуется определенная осторожность, чтобы обеспечить соответствующее давление вниз. При слишком небольшом усилии вершина не будет достаточно выпуклой, чтобы избежать образования заусенцев фольги с алмазом на кожаном ремешке. Обычно я использую одинаковую силу для всех строп, как загруженных, так и чистых.

При слишком небольшом усилии вершина не будет достаточно выпуклой, чтобы избежать образования заусенцев фольги с алмазом на кожаном ремешке. Обычно я использую одинаковую силу для всех строп, как загруженных, так и чистых.

Поперечное сечение опасной бритвы, натянутой на джинсовую ленту Flitz с нанесенным лаком с относительно небольшим усилием (менее 50 грамм в эквиваленте). Угол скоса около вершины увеличился только на 3 или 4 градуса, а вершина не достаточно острая для бритья.

При слишком большом усилии вершина слишком сильно выпукнет и не соприкоснется с поверхностью алмаза на кожаном ремешке. Слишком большое давление также приведет к более быстрому превращению ленты в черный цвет, поскольку весь скос будет выпуклым (и будет удалено больше металла).

Поперечное сечение опасной бритвы, натянутой на джинсовую ленту Flitz, нагруженную лаком, с относительно большим усилием (по оценкам, эквивалент 300-400 граммов). Угол скоса при вершине увеличился на 10 градусов. Вершина относительно острая и хорошо сформирована, хотя ее недостаточно для бритья.

Вершина относительно острая и хорошо сформирована, хотя ее недостаточно для бритья.

Как правило, на этом этапе процедуры лезвие будет бриться в разумных пределах, хотя маловероятно, что оно покроет тонкие волосы на руках или пройдет тест на висячие волосы с большим успехом без дополнительной обработки чистой или нагруженной кожи.

Четвертый шаг — очистить верхнюю часть и максимизировать остроту после джинсовой ткани. Это легко сделать, погладив гладкую кожу, покрытую алмазным спреем. Опять же, как правило, делаю 30 кругов. В этом примере висящий ремешок из кожи кенгуру, загруженный 0.Использовали 25-микронный полиалмазный спрей. Для этого шага я обычно использую кожаный ремешок латиго — экзотическая кожа не нужна.

Поперечный разрез после 30 кругов ремешка из кожи кенгуру с наполнением из полиалмазов 0,25 микрон.

Поперечное сечение лезвия после ремня из кожи кенгуру с алмазным напылением. Белый треугольник показывает внутренний угол скоса и количество стали, удаленной из-за микровыпуклости лезвия.

Хон удерживается шпинделем, в зависимости от его расположения станок считают вертикальным или горизонтальным, а для специализированного хонинга используют наклонный станок.

Хон удерживается шпинделем, в зависимости от его расположения станок считают вертикальным или горизонтальным, а для специализированного хонинга используют наклонный станок. Это первичный этап, который подготовит деталь к финальным работам.

Это первичный этап, который подготовит деталь к финальным работам.