Замена переднего лонжерона — база знаний Kuzovnoy.Ru

Сложным ремонтом можно назвать процедуру по замене переднего лонжерона. В первую очередь, придется полностью разобрать переднюю часть автомобиля. Кроме того, необходимо знать расстояние между контрольными точками и места, где можно делать срезы (а также точки контактной сварки).

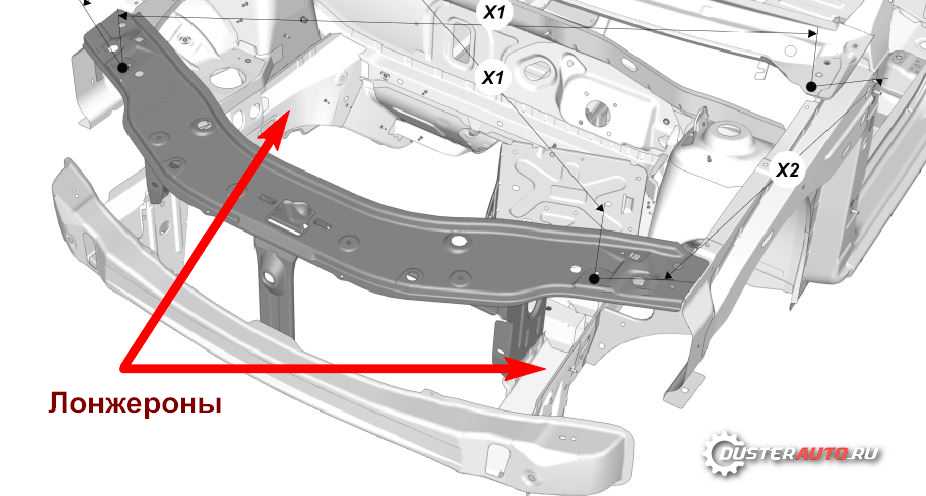

Передние лонжероны приварены к кузову автомобиля и являются его несущими элементами. Панель брызговика, усилитель брызговика и опорная чашка крепятся к лонжерону при помощи контактной сварки. Они составляют жесткую конструкцию, на которую крепятся двигатель и передняя подвеска. Поэтому замена лонжерона является очень ответственной работой, и может быть полной или частичной.

Подготовительные работы

Перед заменой переднего лонжерона, необходимо провести разборку автомобиля для обеспечения свободного доступа к детали. В случае частичной замены лонжерона необходимо обеспечить доступ к ремонтируемой области. Возможно, для этого не понадобится производить полную разборку передней части (в данном случае важно отключить аккумулятор и датчики подушек безопасности). В работе потребуется инструмент для измерения геометрии кузова (рулетка, линейка, уровень).

Возможно, для этого не понадобится производить полную разборку передней части (в данном случае важно отключить аккумулятор и датчики подушек безопасности). В работе потребуется инструмент для измерения геометрии кузова (рулетка, линейка, уровень).

Полная замена переднего лонжерона

Производим демонтаж старого лонжерона. Для этого необходимо зачистить места точечной сварки крепления лонжерона к другим элементам кузова. Очистить швы от герметика. Высверлить точечную сварку, произвести демонтаж.

Закрепляем новый лонжерон, но сразу его не привариваем.

Производим замеры расстояния между контрольными точками, при необходимости подгоняем положение нового лонжерона.

Убедившись, что расстояние между контрольными точками соответствует заданным параметрам, можно произвести окончательную установку детали. Применяя при этом контактную сварку, необходимо избегать попадания в высверленные точки, поскольку металл в этих местах очень тонкий.

Частичная замена переднего лонжерона

Перед выполнением данного вида работ необходимо ознакомиться с руководством по ремонту. В нем производитель указывает, в каких местах можно производить ремонт (срезы) лонжерона. Это позволит избежать нарушения жесткости детали и не изменит ее технические характеристики.

Определившись с зоной ремонта, необходимо обеспечить к ней хороший доступ со всех сторон. Далее необходимо удалить (отрезать) поврежденную часть, предварительно наметив линию среза. При этом нужно оставить небольшой запас для дальнейшего подгона нового элемента детали и приваривания ее «внахлест». Перед окончательным привариванием необходимо проверить расстояние между контрольными точками. Убедившись, что геометрия детали соответствует заводским параметрам, можно произвести окончательное приваривание. Далее останется зачистить сварочный шов, произвести антикоррозийную обработку и покрасить деталь.

Типы соединений, используемые при частичной замене переднего лонжерона

При частичной замене лонжерона применяют сварочное соединение «внахлест». Для обеспечения прочного соединения, при отрезе необходимо оставить запас. Произвести срезы по углам примерно 6 мм. Немного подогнуть края таким образом, чтобы новый элемент смог «надеться». Осуществить приваривание нового элемента.

Чаще используют соединение «встык со вставкой». При таком способе легко подгонять детали, и при этом оно обеспечивает высокую прочность. Вставки необходимо вырезать длинной 50-75 мм. Они привариваются точками к остатку старого лонжерона. При стыковании двух частей лонжерона необходимо оставить зазор равный 1 – 2 толщины свариваемого металла.

Вывод

Процедура замены лонжерона требует не только определенных навыков и знаний, но и наличие специального оборудования, которое позволит восстановить геометрию кузова автомобиля. Лучше всего доверить такой сложный ремонт специалистам.

Замена переднего лонжерона

Лонжероны автомобиля представляют собой несущие усиленные конструкции кузова. На передние лонжероны крепятся двигатель, подрамник, детали подвески, рамка радиатора. Важно правильно осуществить замену повреждённого лонжерона. Расположение нового лонжерона должно быть корректным относительно контрольных точек кузова, а также сварные точки и швы должны обеспечивать необходимую прочность крепления. При некорректной замене, все агрегаты и компоненты, которые прилегают к лонжерону, будут крепиться со смещением. Ошибки при замене могут привести к повышенной вибрации двигателя, неправильному расположению радиатора охлаждения, подрамника и деталей подвески.

Прочностные характеристики лонжерона влияют на время, через которое срабатывают подушки безопасности при аварии. Если структура значительно изменена, то подушки могут сработать раньше или позже, что отразится на безопасности пассажиров. Поэтому важно восстановить повреждённый лонжерон до изначальных параметров и характеристик. Конструкция лонжерона не должна получиться слишком жёсткой (по причине добавления дополнительного усиления) или ослабленной (при некачественной сварке или сильного перегрева металла при сварке).

Если структура значительно изменена, то подушки могут сработать раньше или позже, что отразится на безопасности пассажиров. Поэтому важно восстановить повреждённый лонжерон до изначальных параметров и характеристик. Конструкция лонжерона не должна получиться слишком жёсткой (по причине добавления дополнительного усиления) или ослабленной (при некачественной сварке или сильного перегрева металла при сварке).

Опорная чашка, верхний усилитель брызговика, брызговик и нижний передний лонжерон соединены контактной сваркой в единую конструкцию. Вся эта конструкция крепится сваркой к моторному щитку, а в некоторых моделях автомобилей, переходит к днищу. Можно менять целиком лонжерон, а можно делать частичную замену повреждённого сегмента лонжерона. При замене лонжерона, требуется высверливание точек сварки прилегающих к лонжерону панелей, для его отделения.

Автопроизводители в специальных руководствах дают рекомендации по полной или частичной замене лонжеронов. Там описывается, где делать срез, где располагаются точки контактной сварки, а также даётся расстояние между контрольными точками, которые необходимы для правильной установки нового лонжерона. При замене переднего лонжерона будет лучше иметь такую информацию.

В каких случаях нужно менять лонжерон?

Решение по ремонту или замене лонжерона принимается исходя из степени его повреждения. Чаще всего лонжероны повреждаются во время аварии. Кроме этого причиной частичной или полной замены может быть коррозия, а также появление трещин в процессе эксплуатации автомобиля.

Если повреждение после аварии плавное, без острых углов, то лонжерон подлежит ремонту, если повреждение имеет острые углы (жимки с углом менее 90 градусов) на небольшой площади, трещины, разрывы или коррозию, которые сложно убрать после вытягивания, то лонжерон нужно частично или полностью менять. Структура металла лонжерона при таких повреждениях изменяется, как и его характеристики.

Структура металла лонжерона при таких повреждениях изменяется, как и его характеристики.

Лонжероны со значительным повреждением, сделанные из стали ультра-высокой прочности (UHSS-Ultra High Strenth Steel) чаще всего подлежат замене, так как их очень сложно или не возможно отремонтировать. Нагрев значительно ослабляет прочность такой стали.

Подготовка к замене лонжерона:

- Как было сказано выше, для правильной замены лонжерона необходимо иметь данные о расстояниях между контрольными точками кузова. Такие данные можно найти в руководстве по ремонту конкретной модели автомобиля. Можно посмотреть симметричные точки на целом лонжероне с противоположной стороны (см. подробно об измерении геометрии кузова). Также должны быть в наличии линейка для измерения геометрии кузова, измерительная рулетка и уровень.

- Нужно поддомкратить автомобиль перед заменой лонжерона, снять колёса для более удобного доступа и выставить ровно по уровню на упоры (или на стапель).

- Перед заменой лонжерона, если это необходимо, нужно снять двигатель и компоненты подвески. В некоторых случаях, когда производится частичная замена лонжерона, снятия двигателя можно избежать.

- Перед заменой, лонжерон необходимо, насколько это возможно, вытянуть.

- Выключите системы надувных подушек безопасности (SIR).

- Снимите и изолируйте минусовую клемму аккумулятора.

- Процесс электро-дуговой сварки производит электромагнитные поля и тепло, которые могут повредить электронные части автомобиля. В периметре 30 см от зоны сварки не должно быть электронных модулей.

- Демонтируйте все прилегающие к лонжерону панели и компоненты.

- Удалить герметик и антикоррозионные материалы с зоны ремонта.

- Высверлить точки контактной сварки (см. здесь).

- После временной установки лонжерона нужно промерить все расстояния между контрольными точками, а также уровнем проверить положение лонжерона по высоте (в сравнении с целым лонжероном).

- Если все расстояния в пределах нормы, тогда можно приваривать лонжерон.

- Установить все прилегающие панели и компоненты.

- Нанести герметик и сделать антикоррозионную обработку и окраску.

Частичная замена лонжерона:

Чаще всего достаточно осуществить частичную замену лонжерона.

Частичная замена предполагает вытягивание лонжерона до первоначальных параметров, вырезание и замену только повреждённой части лонжерона. Это целесообразно, так как в процессе ремонта не затрагиваются заводские точки сварки и герметик в неповреждённой зоне. Частичная замена лонжерона должна производиться только в рекомендованных производителем местах. Неправильная замена повлияет на потерю жёсткости и прочности автомобиля при аварии.

Зона стыковки двух частей лонжерона должна быть хорошо доступна со всех сторон для формирования сварного шва. Область стыковки должна быть доступна для дальнейшей защиты от коррозии.

Область стыковки должна быть доступна для дальнейшей защиты от коррозии.

Нужно срезать повреждённую часть немного дальше, чем нужно. Это необходимо при соединении внахлёст, а также, чтобы было удобнее подравнять зону стыковки после срезания деформированной части.

На маленьких автомобилях может быть проблематичной частичная замена лонжерона, по причине его маленького размера и отсутствия для этого места.

Итак, для частичной замены переднего лонжерона нужно:

- Определить и разметить область на лонжероне, где будет производиться срез заменяемой части. При соединении внахлёст нужно оставить немного запаса. Этот момент мы рассмотрим в этой статье ниже.

- Прочертить линии среза на поверхности лонжерона. Можно наклеить малярную ленту и по её краю ориентироваться.

- Отрезать часть лонжерона по отмеченным линиям или по краю малярной ленты.

- Удалить срезанную часть.

- Подготовка новой части лонжерона идентична той, что производилась на поврежденном лонжероне.

- Приложить новую часть лонжерона к месту, выставить, учитывая расстояния между контрольными точками и зафиксировать зажимами.

- Приварить новую часть лонжерона.

- Зачистить швы.

Места, в которых нельзя резать лонжерон при замене

- Нельзя резать в зонах запланированного смятия, так как это изменит характеристики лонжерона при аварии.

- Нельзя резать в местах с внутренним усилением.

- Не резать в зонах со сложной формой, так как будет сложно нормально состыковать две части.

- В зоне с ограниченным доступом.

Зоны запланированного смятия и усилители

Зоны запланированного смятия могут располагаться до, после или между усилениями, находящимися внутри лонжерона. Это области, где конструкция специально ослаблена, для смятия во время аварии и гашения удара. Обычно, такую область можно определить по специальным выемкам.

Усиления же противостоят сгибанию и придают прочность лонжерону.

Нужно сохранять зоны запланированного смятия и зоны повышенной жёсткости при частичной замене лонжерона.

На некоторых современных автомобилях (к примеру, Porsche Cayenne и VW Touareg) зоны запланированного смятия могут не иметь характерных выемок на лонжеронах. Разная прочность отдельных сегментов лонжеронов в таких случаях достигается технологией лазерной сварки встык металлов разной толщины или разной прочности. Могут быть использованы даже разные металлы, соединённые вместе лазером. Таким образом, сегмент, где должно произойти смятие лонжерона для гашения энергии удара, имеет менее прочный металл.

Могут быть использованы даже разные металлы, соединённые вместе лазером. Таким образом, сегмент, где должно произойти смятие лонжерона для гашения энергии удара, имеет менее прочный металл.

Также, отдельные сегменты лонжерона могут иметь более прочные сегменты, выполняющие роль усиления. Эти сегменты свариваются лазером встык. Окрашенный лонжерон может выглядеть совершенно ровным, без визуальных признаков соединения разных сегментов воедино. Если счистить краску, то можно обнаружить гладкий шов. Таким образом, при аварии сминается сегмент с менее прочным металлом, расположенный спереди, а остальная часть лонжерона остаётся целой. Для сохранения заводских характеристик таких лонжерона при частичной замене, лучше следовать руководству по ремонту, где указываются в каких местах лучше делать замену.

При частичной замене можно применять три типа сварочных соединений:

- Встык со вставкой

- Встык или внахлёст со смещением. При частичной замене можно использовать ступенчатый срез внутренней и внешних сторон с последующим соединением встык или внахлёст обоих срезов. Смысл соединения со смещением заключается в распределение ослабленных зон, возникающих при сварке, на большую площадь. Таким образом, уменьшается влияние ослабленного металла в зоне сварки на характеристики лонжерона при аварии.

- Соединение внахлёст. Тестирования показали, что сварка лонжеронов внахлёст может дать более плотное прилегание секций и хорошую защиту от коррозии, в сравнении со сваркой встык со вставкой.

Соединение встык со вставкой

Соединение встык со вставкой, с привариванием вставки через отверстия.Соединение встык со вставкой делается также как и простое соединение встык, кроме наличия вставки, которая подходит по форме к соединению. Вставка обычно приваривается точками к остаткам лонжерона. Вставка должна быть размером 50–75 мм. Отверстия высверливаются на 1–1.5 см от краёв. Важно оставить зазор равный 1–2 толщины свариваемого металла для нормального проникновения расплавленного металла.

Вставка:

- противостоит прожигу металла

- помогает ровно состыковать свариваемые части

- уменьшает нагрев в зоне сварки

Если вставка состоит из нескольких частей, то нужно точками приварить эти части между собой.

Голый металл вставок нужно обработать при помощи сварочного грунта.

Соединение внахлёст

Соединение внахлёст, с предварительной подготовкой краёв остатка старого лонжерона.Чтобы достигнуть правильного нахлёста, нужно сделать аккуратные срезы по углам. Срезы не должны превышать 6.4 мм. Далее края немного загибаются, чтобы новая часть лонжерона смогла “надеться” сверху.

Приваривание

При приваривании лонжерона должно быть такое же количество точек, сколько было точек контактной сварки. Больше или меньше точек сварки может ослабить или усилить крепление лонжерона. Изменятся характеристики лонжерона при аварии.

Нужно использовать технику контроля избыточного тепла при сварке, такую как сварка стежками через интервал. Приваривание производится стежками по 1.5 – 2.5 мм, чтобы минимизировать тепловую деформацию металла и его ослабление. В итоге шов должен получиться герметичным.

В итоге шов должен получиться герметичным.

Если будете использовать контактную сварку, то никогда не приваривайте в тех же точках, которые были высверлены, так как там очень тонкий металл.

После приваривания лонжерона внешний шов нужно отшлифовать и подготовить к покраске, а внутренний обязательно обработать антикорозионным средством, распылив его внутрь через технологические отверстия в лонжероне. Внешний шов перед шпаклеванием, грунтованием акриловым грунтом, рекомендуется покрыть эпоксидным грунтом. Эпоксидный грунт наносится на голый металл и хорошо защитит металл, ослабленный сваркой от влаги.

После всех выше перечисленных работ, обязательно сделать развал схождение колес.

Печатать статью

Крылья — Конструкции самолетов

Конфигурации крыльев

Крылья представляют собой аэродинамические поверхности, которые при быстром движении в воздухе создают подъемную силу. Они построены во многих формах и размерах. Конструкция крыла может варьироваться для обеспечения определенных желаемых летных характеристик. Управление на различных рабочих скоростях, величина создаваемой подъемной силы, баланс и устойчивость меняются по мере изменения формы крыла. И передняя, и задняя кромки крыла могут быть прямыми или изогнутыми, или одна кромка может быть прямой, а другая изогнутой. Один или оба края могут быть сужены, так что крыло будет уже на конце, чем в основании, где оно соединяется с фюзеляжем. Кончик крыла может быть квадратным, закругленным или даже заостренным. На рис. 1 показаны типичные формы передней и задней кромок крыла.

Они построены во многих формах и размерах. Конструкция крыла может варьироваться для обеспечения определенных желаемых летных характеристик. Управление на различных рабочих скоростях, величина создаваемой подъемной силы, баланс и устойчивость меняются по мере изменения формы крыла. И передняя, и задняя кромки крыла могут быть прямыми или изогнутыми, или одна кромка может быть прямой, а другая изогнутой. Один или оба края могут быть сужены, так что крыло будет уже на конце, чем в основании, где оно соединяется с фюзеляжем. Кончик крыла может быть квадратным, закругленным или даже заостренным. На рис. 1 показаны типичные формы передней и задней кромок крыла.

| Рис. 1. Крылья различной формы обеспечивают разные характеристики |

Крылья самолета могут крепиться к фюзеляжу снизу, вверху или в середине фюзеляжа. Они могут располагаться перпендикулярно горизонтальной плоскости фюзеляжа или слегка наклоняться вверх или вниз.

Этот угол называется двугранным крылом. Двугранный угол влияет на поперечную устойчивость самолета. На рис. 2 показаны некоторые распространенные точки крепления крыла и двугранный угол. 9Рис. 2. Точки крепления крыла и поперечное сечение крыла Их конкретная конструкция для любого конкретного самолета зависит от ряда факторов, таких как размер, вес, использование самолета, желаемая скорость в полете и при посадке, а также желаемая скорость набора высоты. Крылья самолета обозначены левым и правым, что соответствует левой и правой сторонам оператора, сидящего в кабине. [Рисунок 3]

Рисунок 3. «Левая» и «правая» на самолете ориентированы на перспективу пилота, сидящего в кабине. Это означает, что они сконструированы таким образом, что внешние крепления не требуются. Они поддерживаются внутри конструктивными элементами, которым помогает обшивка самолета. Крылья других самолетов используют внешние распорки или тросы, чтобы поддерживать крыло и нести аэродинамические и посадочные нагрузки. Опорные тросы и стойки крыла обычно изготавливаются из стали. Многие стойки и их крепежные детали имеют обтекатели для уменьшения лобового сопротивления. Короткие, почти вертикальные опоры, называемые стойками жюри, находятся на стойках, которые крепятся к крыльям на большом расстоянии от фюзеляжа. Это служит для сдерживания движения стойки и колебаний, вызванных воздушным потоком, обтекающим стойку в полете. На рис. 4 показаны образцы крыльев с использованием внешних связей, также известных как полуконсольные крылья. Также показаны консольные крылья, построенные без внешних связей. Опорные тросы и стойки крыла обычно изготавливаются из стали. Многие стойки и их крепежные детали имеют обтекатели для уменьшения лобового сопротивления. Короткие, почти вертикальные опоры, называемые стойками жюри, находятся на стойках, которые крепятся к крыльям на большом расстоянии от фюзеляжа. Это служит для сдерживания движения стойки и колебаний, вызванных воздушным потоком, обтекающим стойку в полете. На рис. 4 показаны образцы крыльев с использованием внешних связей, также известных как полуконсольные крылья. Также показаны консольные крылья, построенные без внешних связей.

Алюминий является наиболее распространенным материалом для изготовления крыльев, но они могут быть деревянными, покрытыми тканью, а иногда используется магниевый сплав. Внутренние конструкции большинства крыльев состоят из лонжеронов и стрингеров, идущих по размаху, и нервюр и шпангоутов или переборок, идущих по хорде (от передней кромки к задней кромке). Лонжероны являются основными конструктивными элементами крыла. Они поддерживают все распределенные нагрузки, а также сосредоточенные веса, такие как фюзеляж, шасси и двигатели. Обшивка, прикрепленная к конструкции крыла, несет на себе часть нагрузок, возникающих во время полета. Он также передает напряжения на нервюры крыла. Ребра, в свою очередь, передают нагрузки на лонжероны крыла. [Рисунок 5]

In general, wing construction is based on one of three fundamental designs:

Различные производители могут использовать модификации этих базовых конструкций. Однолонжеронное крыло имеет в своей конструкции только один основной размах или лонжерон. Ребра или переборки придают аэродинамическому профилю необходимый контур или форму. Хотя строгое монолонжеронное крыло встречается нечасто, иногда используется этот тип конструкции, модифицированный добавлением ложных лонжеронов или легких сдвигающих стенок вдоль задней кромки для поддержки поверхностей управления. Многолонжеронное крыло имеет в своей конструкции более одного основного лонжерона. Для придания контура крылу часто включают нервюры или переборки. В конструкции крыла коробчатой балки используются два основных лонжерона с соединительными переборками для придания дополнительной прочности и придания контура крылу.

Крыльевые лонжеты Spars — основные конструктивные элементы крыла. Они соответствуют лонжеронам фюзеляжа. Они проходят параллельно поперечной оси самолета от фюзеляжа к законцовке крыла и обычно крепятся к фюзеляжу с помощью крыльев, простых балок или фермы. Лонжероны могут быть изготовлены из металла, дерева или композитных материалов в зависимости от конструктивных критериев конкретного самолета. Деревянные лонжероны обычно делают из ели. Обычно их можно разделить на четыре различных типа по конфигурации поперечного сечения. Как показано на рисунке 7, они могут быть (А) сплошными, (В) коробчатыми, (С) частично полыми или (D) в форме двутавровой балки. Ламинирование лонжеронов из цельного дерева часто используется для повышения прочности. Ламинированное дерево также можно найти в лонжеронах коробчатой формы. Из лонжерона на рис. 7E был удален материал для уменьшения веса, но сохраняется прочность прямоугольного лонжерона. Как видно, большинство лонжеронов крыла имеют в основном прямоугольную форму с длинной частью поперечного сечения, ориентированной вверх и вниз в крыле.

Более широкое использование композитов и комбинирование материалов должны заставить летчиков проявлять бдительность в отношении лонжеронов крыльев, изготовленных из различных материалов.

. называется шапкой, а вертикальный участок называется паутиной. Весь лонжерон может быть выдавлен из одного куска металла, но часто он состоит из нескольких выдавливаний или формованных углов. Стенка образует основную часть лонжерона по глубине, и к ней крепятся заглушки (вырезы, фигурные углы или фрезерованные участки). Вместе эти элементы несут нагрузки, вызванные изгибом крыльев, а колпачки служат основой для крепления обшивки. Хотя формы лонжеронов на Рисунке 8 типичны, фактические конфигурации лонжеронов крыла принимают разные формы. Например, стенка лонжерона может быть пластиной или фермой, как показано на рисунке 9.. Его можно построить из легких материалов с использованием вертикальных ребер жесткости для прочности.

|

Он также может не иметь ребер жесткости, но может иметь фланцевые отверстия для уменьшения веса, но сохранения прочности. Некоторые металлические и композитные лонжероны крыла сохраняют концепцию двутавровой балки, но используют стенку с синусоидальной волной. [Рисунок 11]

Рис. 11. Синусоидальный лонжерон крыла может быть изготовлен из алюминия или композитных материалов Отказоустойчивость означает, что в случае отказа одного элемента сложной конструкции какая-то другая часть конструкции принимает на себя нагрузку вышедшего из строя элемента и позволяет продолжить работу. Лонжерон отказоустойчивой конструкции показан на рис. 12. Этот лонжерон состоит из двух секций. Верхняя секция состоит из крышки, приклепанной к верхней перемычке. Нижняя секция представляет собой единый профиль, состоящий из нижней крышки и перемычки. Эти две секции соединены вместе, образуя лонжерон. Если какая-либо часть лонжерона этого типа сломается, другая часть все еще может нести нагрузку. Это отказоустойчивая функция. Нижняя секция представляет собой единый профиль, состоящий из нижней крышки и перемычки. Эти две секции соединены вместе, образуя лонжерон. Если какая-либо часть лонжерона этого типа сломается, другая часть все еще может нести нагрузку. Это отказоустойчивая функция.

Как правило, крыло имеет два лонжерона. Один лонжерон обычно располагается ближе к передней части крыла, а другой — примерно на две трети расстояния до задней кромки крыла. Независимо от типа, лонжерон является важнейшей частью крыла. Когда другие конструктивные элементы крыла подвергаются нагрузке, большая часть результирующей нагрузки передается на лонжерон крыла. Ложные лонжероны обычно используются в конструкции крыла. Они представляют собой продольные элементы, такие как лонжероны, но не проходят по всей длине крыла. Нервюры крылаНервюры представляют собой структурные поперечины, которые в сочетании с лонжеронами и стрингерами образуют каркас крыла. Обычно они простираются от передней кромки крыла до заднего лонжерона или до задней кромки крыла. Нервюры придают крылу изогнутую форму и передают нагрузку с обшивки и стрингеров на лонжероны. Подобные нервюры также используются в элеронах, рулях высоты, рулях направления и стабилизаторах. Нервюры крыла обычно изготавливаются из дерева или металла. Самолеты с деревянными лонжеронами крыла могут иметь деревянные или металлические нервюры, в то время как большинство самолетов с металлическими лонжеронами имеют металлические нервюры. Деревянные ребра обычно изготавливаются из ели. Тремя наиболее распространенными типами деревянных ребер являются фанерная сетка, облегченная фанерная сетка и типы ферм. Из этих трех тип фермы является наиболее эффективным, потому что он прочный и легкий, но он также является наиболее сложным в конструкции. На рис. 13 показаны ребра стенки деревянной фермы и ребро стенки облегченной фанеры. Деревянные нервюры имеют заглушку или планку заглушки, закрепленную по всему периметру нервюры. Обычно изготавливается из того же материала, что и само ребро. Накладка нервюры придает жесткость и укрепляет нервюру и обеспечивает поверхность крепления обшивки крыла. На фиг.13А показано поперечное сечение нервюры крыла со стенкой ферменного типа. Темные прямоугольные секции — передние и задние лонжероны крыла. Обратите внимание, что для усиления фермы используются косынки. На рисунке 13B показано ребро стенки фермы со сплошной косынкой. Он обеспечивает большую поддержку по всему ребру с очень небольшим дополнительным весом. Непрерывная ластовица придает жесткость накладке в плоскости ребра. Это помогает предотвратить коробление и помогает получить лучшие соединения ребер и кожи, когда используется приклеивание гвоздей. Такое ребро может противостоять движущей силе гвоздей лучше, чем другие типы.

Нервюра крыла также может называться простой или основной нервюрой. Ребрам крыльев со специальным расположением или функциями даются имена, отражающие их уникальность. Например, нервюры, расположенные полностью впереди переднего лонжерона и используемые для придания формы и усиления передней кромке крыла, называются носовыми нервюрами или ложными нервюрами. Ложные нервюры — это нервюры, которые не охватывают всю хорду крыла, то есть расстояние от передней кромки до задней кромки крыла. Поскольку ребра слабы в поперечном направлении, в некоторых крыльях они усилены лентами, вплетенными выше и ниже ребер, чтобы предотвратить боковой изгиб ребер. В крыле также можно найти тросы сопротивления и сопротивления. На рис. 14 они показаны крест-накрест между лонжеронами, чтобы образовать ферму для сопротивления силам, действующим на крыло в направлении хорды крыла. Эти натяжные провода также называются стяжками. Проволока, предназначенная для сопротивления обратным силам, называется проволокой сопротивления; проволока против сопротивления сопротивляется поступательным силам в направлении хорды. На рис. 14 показаны конструктивные элементы основного деревянного крыла.

|

Более того, современные самолеты стремятся к более легким и прочным материалам во всем планере и в конструкции крыла. Существуют крылья, полностью сделанные из углеродного волокна или других композитных материалов, а также крылья, сделанные из комбинации материалов для максимальной прочности и веса.

Более того, современные самолеты стремятся к более легким и прочным материалам во всем планере и в конструкции крыла. Существуют крылья, полностью сделанные из углеродного волокна или других композитных материалов, а также крылья, сделанные из комбинации материалов для максимальной прочности и веса. Wing structure nomenclature

Wing structure nomenclature  [Рисунок 6] Между переборками и гладкой внешней обшивкой может быть помещен гофрированный лист, чтобы крыло могло лучше выдерживать растягивающие и сжимающие нагрузки. В некоторых случаях гофрированные листы заменяют тяжелыми продольными ребрами жесткости. Иногда используется комбинация гофрированных листов на верхней поверхности крыла и ребер жесткости на нижней поверхности. В самолетах категории воздушного транспорта часто используется конструкция крыла коробчатой балки.

[Рисунок 6] Между переборками и гладкой внешней обшивкой может быть помещен гофрированный лист, чтобы крыло могло лучше выдерживать растягивающие и сжимающие нагрузки. В некоторых случаях гофрированные листы заменяют тяжелыми продольными ребрами жесткости. Иногда используется комбинация гофрированных листов на верхней поверхности крыла и ребер жесткости на нижней поверхности. В самолетах категории воздушного транспорта часто используется конструкция крыла коробчатой балки.

На рис. 8 показаны примеры поперечных сечений металлических лонжеронов крыла.

На рис. 8 показаны примеры поперечных сечений металлических лонжеронов крыла. [Рисунок 10]

[Рисунок 10] Часто они используются в качестве точек крепления шарниров для поверхностей управления, таких как лонжерон элерона.

Часто они используются в качестве точек крепления шарниров для поверхностей управления, таких как лонжерон элерона.

С непрерывными косынками также легче обращаться, чем с множеством небольших отдельных косынок, которые в противном случае требовались бы. На рис. 13С показано ребро с облегченной фанерной стенкой. Он также содержит косынки для поддержки интерфейса перемычки/заглушки. Полоска крышки обычно приклеивается к полотну, особенно на передней кромке.

С непрерывными косынками также легче обращаться, чем с множеством небольших отдельных косынок, которые в противном случае требовались бы. На рис. 13С показано ребро с облегченной фанерной стенкой. Он также содержит косынки для поддержки интерфейса перемычки/заглушки. Полоска крышки обычно приклеивается к полотну, особенно на передней кромке. Торцевые нервюры крыла можно найти на внутренней кромке крыла, где крыло крепится к фюзеляжу. В зависимости от своего расположения и способа крепления, стыковая нервюра может также называться ребром переборки или ребром сжатия, если она предназначена для приема сжимающих нагрузок, которые стремятся сжать лонжероны крыла вместе.

Торцевые нервюры крыла можно найти на внутренней кромке крыла, где крыло крепится к фюзеляжу. В зависимости от своего расположения и способа крепления, стыковая нервюра может также называться ребром переборки или ребром сжатия, если она предназначена для приема сжимающих нагрузок, которые стремятся сжать лонжероны крыла вместе.

Чтобы предотвратить образование льда на передней кромке крыльев больших самолетов, горячий воздух от двигателя часто направляется через переднюю кромку от корня крыла к законцовке крыла. Жалюзи на верхней поверхности законцовки крыла позволяют выпускать этот теплый воздух за борт. Габаритные огни крыла расположены в центре законцовки и не видны непосредственно из кабины. В качестве индикации того, что фонарь законцовки крыла работает, некоторые законцовки крыла оснащены стержнем Lucite для передачи света на переднюю кромку. 9Рис. 16. Съемная металлическая законцовка крыла лонжероны и нервюры. Это известно как конструкция с напряженной кожей. Секция цельнометаллического свободнонесущего крыла, показанная на рис. 17, показывает конструкцию одной из таких конструкций. Отсутствие дополнительной внутренней или внешней фиксации требует, чтобы кожа разделяла часть нагрузки. Обратите внимание, что кожа напрягается, чтобы помочь с этой функцией.

Чтобы предотвратить образование льда на передней кромке крыльев больших самолетов, горячий воздух от двигателя часто направляется через переднюю кромку от корня крыла к законцовке крыла. Жалюзи на верхней поверхности законцовки крыла позволяют выпускать этот теплый воздух за борт. Габаритные огни крыла расположены в центре законцовки и не видны непосредственно из кабины. В качестве индикации того, что фонарь законцовки крыла работает, некоторые законцовки крыла оснащены стержнем Lucite для передачи света на переднюю кромку. 9Рис. 16. Съемная металлическая законцовка крыла лонжероны и нервюры. Это известно как конструкция с напряженной кожей. Секция цельнометаллического свободнонесущего крыла, показанная на рис. 17, показывает конструкцию одной из таких конструкций. Отсутствие дополнительной внутренней или внешней фиксации требует, чтобы кожа разделяла часть нагрузки. Обратите внимание, что кожа напрягается, чтобы помочь с этой функцией. Обшивка представляет собой неотъемлемую несущую часть конструкции нагруженной обшивки. Стыки в крыле могут быть герметизированы специальным топливостойким герметиком, позволяющим хранить топливо непосредственно внутри конструкции. Это известно как конструкция мокрого крыла. В качестве альтернативы внутри крыла может быть установлена топливная камера или бак. На рис. 18 показана секция крыла с конструктивной конструкцией коробчатой балки, которую можно найти в самолете транспортной категории. Эта структура увеличивает прочность при одновременном снижении веса. Надлежащая герметизация конструкции позволяет хранить топливо в коробчатых секциях крыла.

Обшивка представляет собой неотъемлемую несущую часть конструкции нагруженной обшивки. Стыки в крыле могут быть герметизированы специальным топливостойким герметиком, позволяющим хранить топливо непосредственно внутри конструкции. Это известно как конструкция мокрого крыла. В качестве альтернативы внутри крыла может быть установлена топливная камера или бак. На рис. 18 показана секция крыла с конструктивной конструкцией коробчатой балки, которую можно найти в самолете транспортной категории. Эта структура увеличивает прочность при одновременном снижении веса. Надлежащая герметизация конструкции позволяет хранить топливо в коробчатых секциях крыла. Химически фрезерованная алюминиевая обшивка может обеспечить обшивку различной толщины. На самолетах с конструкцией крыла с напряженной обшивкой в качестве обшивки часто используются панели крыла с сотовой структурой. Сотовая структура состоит из основного материала, напоминающего соты пчелиного улья, который ламинирован или зажат между тонкими листами внешней обшивки. Рисунок 19иллюстрирует сотовые панели и их компоненты. Панели, сформированные таким образом, легкие и очень прочные. Они используются в самолете по-разному, например, в панелях пола, переборках и поверхностях управления, а также в панелях обшивки крыльев. На рис. 20 показано расположение панелей крыла сотовой конструкции на реактивном транспортном самолете.

Химически фрезерованная алюминиевая обшивка может обеспечить обшивку различной толщины. На самолетах с конструкцией крыла с напряженной обшивкой в качестве обшивки часто используются панели крыла с сотовой структурой. Сотовая структура состоит из основного материала, напоминающего соты пчелиного улья, который ламинирован или зажат между тонкими листами внешней обшивки. Рисунок 19иллюстрирует сотовые панели и их компоненты. Панели, сформированные таким образом, легкие и очень прочные. Они используются в самолете по-разному, например, в панелях пола, переборках и поверхностях управления, а также в панелях обшивки крыльев. На рис. 20 показано расположение панелей крыла сотовой конструкции на реактивном транспортном самолете. Строительство крыла Honeycomb на большом самолете реактивного транспорта

Строительство крыла Honeycomb на большом самолете реактивного транспорта  двигатель и его компоненты. Обычно они имеют круглый или эллиптический профиль для ветра, что снижает аэродинамическое сопротивление. На большинстве одномоторных самолетов двигатель и гондола находятся в носовой части фюзеляжа. На многодвигательных самолетах мотогондолы встроены в крылья или прикреплены к фюзеляжу в области хвостового оперения. Иногда многодвигательный самолет проектируется с гондолой на одной линии с фюзеляжем позади пассажирского салона. Независимо от своего местоположения гондола содержит двигатель и аксессуары, опоры двигателя, конструктивные элементы, противопожарную перегородку, а также обшивку и кожух снаружи, чтобы нести гондолу по ветру.

двигатель и его компоненты. Обычно они имеют круглый или эллиптический профиль для ветра, что снижает аэродинамическое сопротивление. На большинстве одномоторных самолетов двигатель и гондола находятся в носовой части фюзеляжа. На многодвигательных самолетах мотогондолы встроены в крылья или прикреплены к фюзеляжу в области хвостового оперения. Иногда многодвигательный самолет проектируется с гондолой на одной линии с фюзеляжем позади пассажирского салона. Независимо от своего местоположения гондола содержит двигатель и аксессуары, опоры двигателя, конструктивные элементы, противопожарную перегородку, а также обшивку и кожух снаружи, чтобы нести гондолу по ветру. На рис. 22 показана гондола двигателя, включающая шасси с колесной нишей, заходящей в корневую часть крыла.

На рис. 22 показана гондола двигателя, включающая шасси с колесной нишей, заходящей в корневую часть крыла. [Рис. 24]

[Рис. 24] Он также используется для воздуховодов масляного радиатора. Створки капота представляют собой подвижные части капота гондолы, которые открываются и закрываются для регулирования температуры двигателя.

Он также используется для воздуховодов масляного радиатора. Створки капота представляют собой подвижные части капота гондолы, которые открываются и закрываются для регулирования температуры двигателя.

Мы быстро ответим и предоставим инструкции о том, как вернуть товары из вашего заказа.

Мы быстро ответим и предоставим инструкции о том, как вернуть товары из вашего заказа.