Какое масло лучше смазывает гидрокрекинг или синтетика. Что такое гидрокрекинговое масло

Мы часто слышим вокруг, что владельцы автомобилей не до конца понимают что такое гидрокрекинговое масло. Журналисты нашего сайта решили подробно ознакомиться с его технологией производства и поведают нам все секреты, которые удалось разведать.В данном материале мы будем рассматривать некоторые вопросы, связанные с такой группой масла для двигателя автомобиля, как гидрокрекинговое . Почему про него? Достаточно часто мы слышим от автолюбителей, то что они до конца не понимают его особенности. Практически всегда можно услышать различные споры на данную тематику, но мало кто знает конкретный ответ на вопрос. Именно поэтому наши журналисты решили разобраться в том, что такое гидрокрекинговое моторное масло и когда его лучше использовать.

Большое количество владельцев автомобилей утверждает, что этот вид масла относится к полусинтетической группе. Другие же, внимательно посмотрев на описание товара, прочитают, что перед ними минеральное сырье, которое произведено заводом по синтетическим технологиям.

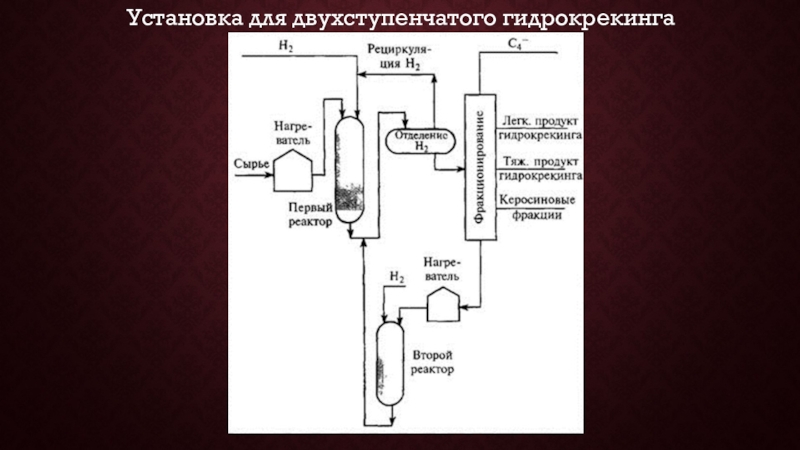

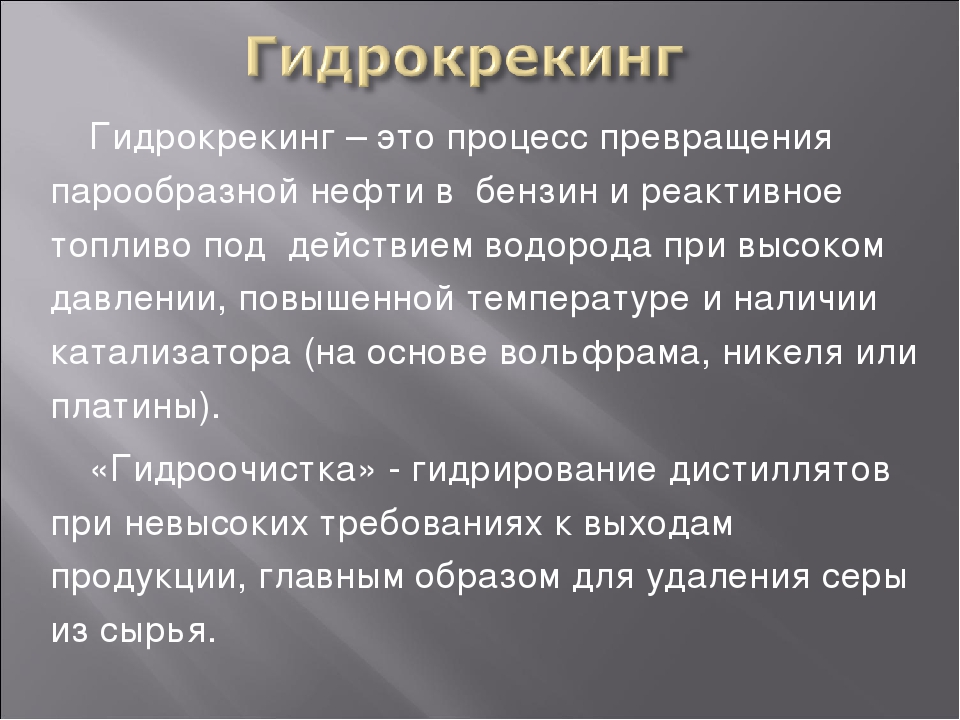

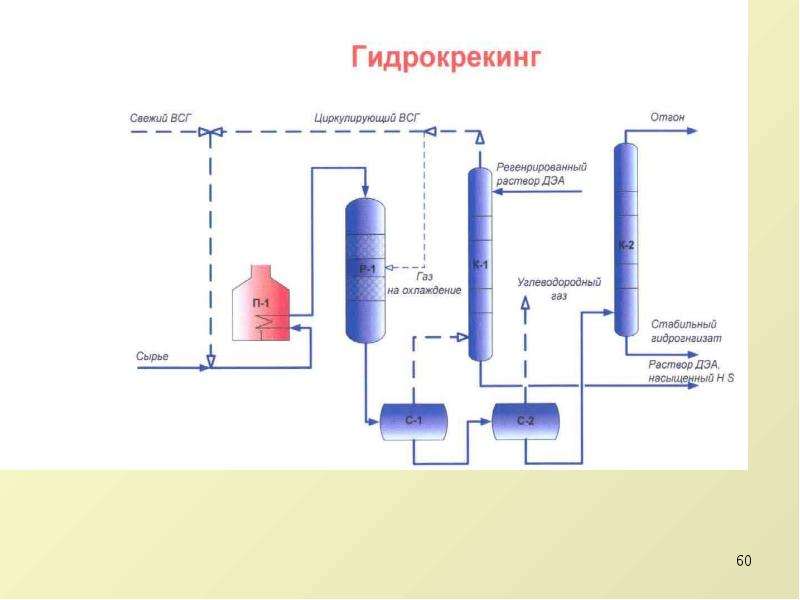

Итак, для того, чтобы разобраться в этом масле, нужно понимать технологию гидрокрекинг . Гидрокрекинг — это особая обработка нефтяного сырья, которая используется для производства базовых масел, обладающих существенным индексом вязкости. В основе метода лежит гидрокаталитическая переработка нефти. За счет этого происходит удаление «плохих» фракций, путем преобразования их в углеводы. Таким образом, получается масло схожее по свойствам с синтетическим, но стоящее гораздо дешевле.

Соответственно гидрокрекинговое масло — это базовое масло, которое производится особым методом (гидрокрекинг) и обладает высокими эксплуатационными характеристиками при низкой себестоимости производства.

Способ получения такого масла во многом напоминает производство минерального, однако в процессе изготовления у него абсолютно меняется молекулярная структура. Нефть подвергается существенной обработке и удалению нежелательных компонентов, а все мы знаем, что в «черном золоте» имеется большое количество различных примесей, которые негативно сказываются на качестве конечного продукта.

Нефть подвергается существенной обработке и удалению нежелательных компонентов, а все мы знаем, что в «черном золоте» имеется большое количество различных примесей, которые негативно сказываются на качестве конечного продукта.

Производство гидрокрекинговых масел

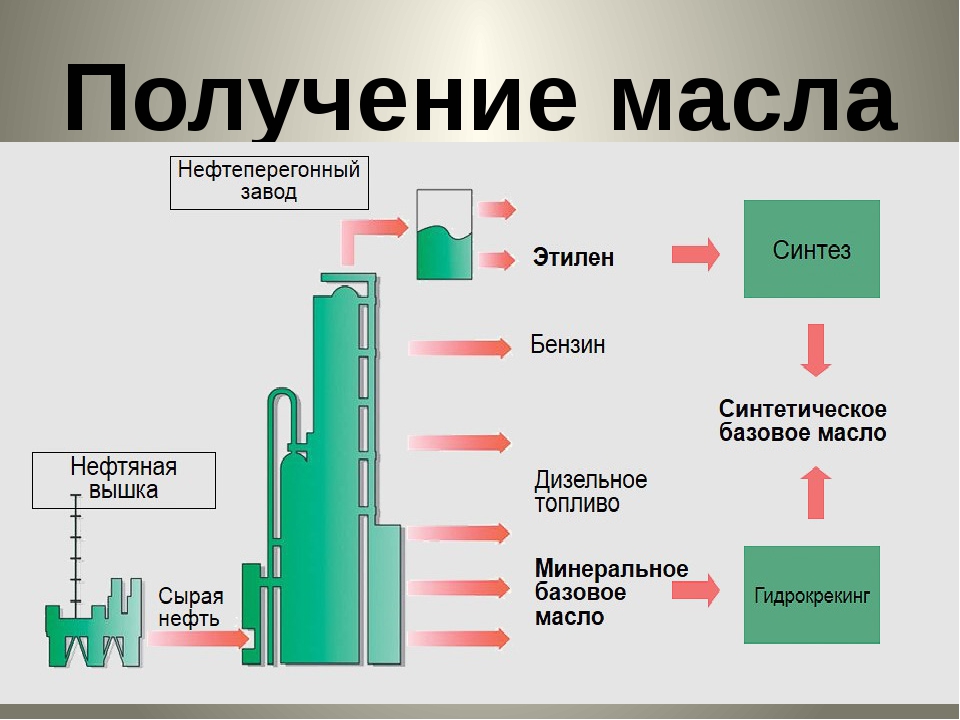

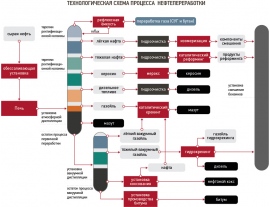

Итак, при изготовлении такого масла за базовую технологию берется технология выработки минерального масла. Нефть подвергается специальной атмосферной перегонке. Тяжелые фракции, которые остаются, служат сырьем для гидрокрекингового масла.

После того, как получено минеральное масло, оно подвергается трем стадиям очистки:

1. Депарафинизация — процесс химического удаления вредных парафинов. Их негативное действие заключается в повышении температуры застывания моторного масла.

2. Гидроочистка — влияние на масло водородом при высокой температуре и большом давлении. Вследствие этой процедуры повышается стойкость масла к окислительным процессам.

3. Непосредственно гидрокрекинг — удаляется серу и азот из сырья и служит для создания базового масла с высокими характеристиками.

Пройдя все эти фазы на выходе производства получается отличное масло с хорошими эксплуатационными характеристиками.

Гидрокрекинговое масло отзывы

HC-синтетика — это особый вид масла, который представлен технологией гидрокрекинга. Мы с вами разобрались, что это такой вид производства базовой основы масла. Реально, если оценить ситуацию с позиции простого обывателя, то это масло лучше минерального, но хуже синтетического. Конечно, его неоспоримый плюс; это соотношение цены и качества.

Перед тем, как заливать такое масло в мотор, вам нужно понимать, что оно должно соответствовать тем характеристикам, которые заявлены производителем автомобиля. Если такая информация имеется в паспорте авто, то вы смело можете использовать гидрокрекинговое масло.

В принципе многие автовладельцы на форумах делятся информацией, что это масло вполне конкурентоспособное и с лихвой выполняет все возложенные на него функции. Причем стоит оно, как вы поняли, существенно дешевле синтетики. Другими словами, гидрокрекиновое масло можно заливать, но перед этим важно ознакомиться с предписаниями производителя машины. Здесь вам нужно обратить внимание на вязкость и группы масел.

Другими словами, гидрокрекиновое масло можно заливать, но перед этим важно ознакомиться с предписаниями производителя машины. Здесь вам нужно обратить внимание на вязкость и группы масел.

Попробуем разобраться. Так действительно ли гидрокрекинговое масло — это полусинтетика? Правильнее, все-таки, относить гидрокрекинговые масла к особому классу масел.

Полусинтетика — это, по определению, смесь минеральных и синтетических базовых масел. В роли синтетической базы выступают обычно поли-альфа-олефины (ПАО) или эстеры, либо их смесь.

Гидрокрекинговые масла почти полностью состоят из НС-синтетического компонента.

Минеральная основа — самая дешевая. Это продукт прямой перегонки нефти, состоящий из молекул разной длины (длина углеводородных цепочек — 20…35 атомов) и разного строения. Из-за этой неоднородности — нестабильность вязкостно-температурных свойств, высокая испаряемость, низкая стойкость к окислению. Минеральная основа — самая распространенная в мире моторных масел.

ПАО — основа, это углеводороды с длиной цепочки порядка 10…12 атомов. Получают ее путем полимеризации (проще говоря — соединения) коротких углеводородных цепочек — мономеров из 3…5 атомов. Сырьем для этого обычно служат бензиновые молекулы, либо нефтяные газы — бутилен и этилен. Преимущества ПАО: не застывают до -60С, высокая стойкость к перепадам температур, старению, низкая испаряемость. Такая масляная основа в 4,5 раза дороже минеральной. Эстеры представляют собой сложные эфиры — продукты нейтрализации карбоновых кислот спиртами. Сырье для производства — растительные масла, например рапсовое, или, даже, кокосовое. Эстеры обладают рядом преимуществ перед всеми другими известными основами. Во-первых, молекулы эстеров полярны, то есть электрический заряд распределен в них так, что молекула сама «прилипает» к металлу. Во вторых, вязкость эстеров можно задавать еще на этапе производства основы: чем более тяжелые спирты используются, тем большей получается вязкость. Можно обойтись без всяких загущающих присадок, которые «выгорают» в ходе работы в двигателе, приводят к «старению» масла.

Однако все эти плюсы могут показаться слишком дорогим удовольствием. Эстеровая база стоит в 5…10 раз дороже минеральной! Достаточно сказать, что литр эстеровой моторной «синтетики» обходится покупателю минимум в 15-20$. Поэтому их содержание в моторных маслах обычно ограничено 3-5%.

Недостатки традиционных синтетических компонентов не ограничиваются запредельной ценой. Дело в том, что и ПАО и эстеры проявляют повышенную, по сравнению с «минералкой», агрессивность по отношению к материалам уплотнений, в них хуже растворяются присадки, без которых невозможно производство современного моторного масла. Что же касается эстеров, то их отличает повышенная чувствительность к попаданию воды и, особенно, водяного пара.

Весьма удачной попыткой совместить высокие качества синтетики с неагрессивностью «минералки» и, главное, за приемлемую цену, стала технология гидрокрекинга, или «НС-синтеза».

В чем ее суть? Сырьем для гидрокрекинговых масел, в отличие от ПАО, выступают не короткие углеводородные молекулы — мономеры, а тяжелые, длинные углеводородные цепочки из 20…35 атомов и более. Длинные цепочки разрываются (крекинг) на более короткие «масляные» с однородной структурой, места разрывов в новых укороченных молекулах насыщаются водородом (гидрирование). Отсюда и название — «гидрокрекинг».

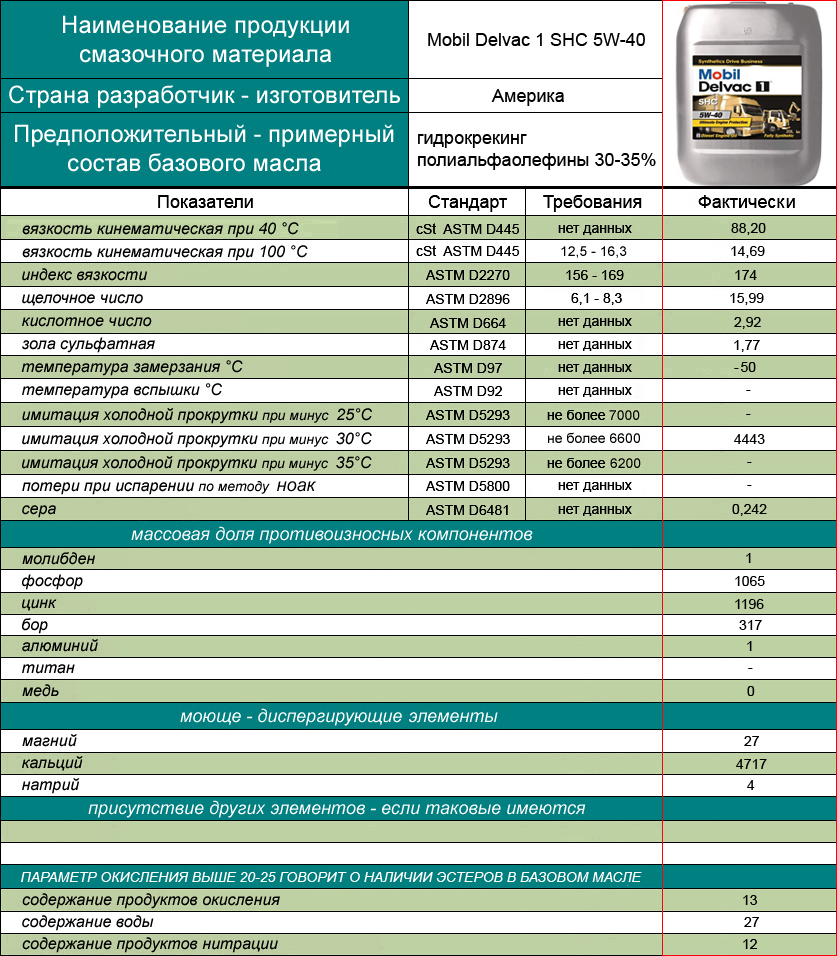

И при производстве ПАО и при гидрокрекинге — налицо все признаки синтеза — создания из исходного сырья нового соединения, с новой структурой и свойствами. Поэтому гидрокрекинг часто называют НС- синтезом. В результате НС- синтеза получают базовое масло с очень высокими вязкостно — температурными характеристиками — индекс вязкости (ИВ) достигает у них 130 — 150 единиц! Для сравнения — ИВ у лучших минеральных основ — не более 100. После введения присадок индекс вязкости еще более увеличивается, и, например, у масла TOYOTA SM 0W20 достигает 197,5 единиц. Это, как минимум, на уровне 100% ПАО -масел, не говоря уже о полусинтетике.

Реальное содержание ПАО в «настоящей» полусинтетике, в лучшем случае — 30-35% (обычно — 15…25%), остальное — обычная «минералка» и присадки. Гидрокрекинговые масла состоят из НС- компонента примерно на 80%, плюс 20% приходится на пакет присадок. Таким образом, содержание синтетического компонента в НС-маслах в несколько раз выше, чем в классической ПАО — полусинтетике.

Самое интересное, что подавляющее большинство моторных масел, позиционируемых как полу-синтетические, и даже полностью синтетические, являются ни чем иным, как гидрокрекинговыми маслами. Это общая тенденция крупнейших производителей масел. Программа BP (кроме Visco 7000), Shell (кроме 0W-40), частично Castrol, Mobil, Esso, Chevron, Fuchs постороена на гидрокрекинге.

Подведем итог: Масла НС-синтеза правильнее было бы отнести к полностью синтетическим (содержание синтетического компонента до 80%), а уж никак не к минеральным. Почему гидрокрекинговые масла принято называть полусинтетикой? Просто наиболее распространенный класс вязкости таких масел SAE 10W-40, традиционно ассоциируется в сознании потребителя с «полусинтетикой». Ведь у большинства автовладельцев хроническая болезнь — выбирать масла не по уровню работоспособности, а по классу вязкости по SAE! И это при том, что НС-масла уже прочно освоили такой «100% синтетический» класс вязкости как SAE 5W-30 и 5W-40. Единственное, в чем ПАО — масла превосходят масла НС-синтеза — так это в цене.

Новинка на рынке моторных жидкостей – гидрокрекинговое масло – получило неоднозначную оценку среди автовладельцев. Одни считают эту смазку лучшей современной разработкой. Другие обращают внимание на особенности производства материала и отзываются о нём негативно. Прежде чем делать окончательные выводы, стоит разобраться, гидрокрекинговое масло – что это, каковы его преимущества и недостатки, и стоит ли выбирать смазки такого качества для собственного автомобиля.

Что такое гидрокрекинговое масло

Гидрокрекинг – способ переработки нефтяной основы для производства базовых масел с высокими характеристиками вязкости. Технология НС-синтеза разработана американскими химиками в 1970-х годах. Во время гидрокаталитической переработки «плохие» фракции нефти преобразуются в углеводы. Превращение обычной «минералки» в «синтетику» более высокого качества происходит под воздействием химических процессов. С одной стороны, HC-масло производится из нефти, подобно минеральному, а с другой – молекулярная структура основы кардинально меняется. Полученный в результате состав полностью теряет характеристики минерального масла.

С одной стороны, HC-масло производится из нефти, подобно минеральному, а с другой – молекулярная структура основы кардинально меняется. Полученный в результате состав полностью теряет характеристики минерального масла.

Существует несколько видов гидрокрекинга

Технология производства

Получить полное представление о ГК-масле позволит изучение технологии производства. Гидрокрекинг – способ очистки базового минерального масла, который позволяет приблизить характеристики конечного продукта к синтетике. Основу масла составляет нефть, молекулярную структуру которой изменяют с помощью специальных химических процессов. Очистка состоит из трёх этапов:

- Депарафинизация. Удаление из нефти парафинов способствует повышению температуры замерзания состава.

- Гидроочистка. На данной стадии углеводородные составляющие насыщаются водородом и этим изменяют их структуру. Масло приобретает устойчивость к процессам окисления.

- Гидрокрекинг – удаление соединений серы и азота.

На данной ступени очистки производится расщепление колец, насыщение связей и разрыв парафиновых цепей.

На данной ступени очистки производится расщепление колец, насыщение связей и разрыв парафиновых цепей.

Трёхступенчатая очистка позволяет избавить нефть от ненужных примесей и получить масляный состав, отличающийся от привычных минеральных, синтетических или полусинтетических. Поэтому производители относят НС-масло к отдельной категории смазочных материалов.

Технология гидрокрекинга

После процедуры очистки в масло вводят синтетические присадки для придания ему окончательных свойств и возможностей высококачественных смазочных материалов.

Основные свойства

Основа моторных масел влияет на их вязкость. Самые густые масла минеральные, самые жидкие – синтетические. Гидрокрекинговое масло, наряду с полусинтетическим, располагается на средней позиции. Особенность данной смазки в том, что по технологии производства она ближе к минеральным, а по физическим и химическим свойствам – к синтетическим.

Данный тип масла обладает свойствами как минерального, так и синтетического

Основа, созданная технологией гидрокрекинга, имеет улучшенные свойства по сравнению с минеральной. По параметрам чистоты такие масла приближены к синтетическим, однако имеют гораздо меньшую стоимость.

По параметрам чистоты такие масла приближены к синтетическим, однако имеют гораздо меньшую стоимость.

Это важно! НС-синтез позволяет получить смазку с индексом вязкости 150 единиц, тогда как минеральные смазки имеют вязкость всего 100 единиц. Введение присадок максимально приближает гидрокрекинговые составы к синтетическим.

Преимущества и недостатки

Многоступенчатая перегонка нефти с последующим обогащением присадками делает ГК жидкость высококачественным смазочным маслом. Преимущества этой смазки состоят в следующем:

- Эффективная работа при механических или температурных перегрузках;

- Минимальная агрессивность к эластомерам;

- Стойкость к формированию отложений;

- Устойчивость к деформациям;

- Оптимальная вязкость;

- Низкий коэффициент трения;

- Высокая растворимость присадок;

- Экологичность.

Гидрокрекинговые масла имеют отличительные преимущества и недостатки

При явных преимуществах данный вид масла имеет ряд существенных минусов:

- Повышенная испаряемость;

- Склонность к провоцированию образования коррозии;

- Быстрое старение и, как следствие, необходимость частой замены.

Несмотря на некоторые недостатки, многие автовладельцы отзываются о его использовании вполне положительно. По качеству оно немного уступает только высококлассным синтетическим маслам с максимальной стоимостью. Преимущество в сравнении с синтетикой аналогичных характеристик состоит в гораздо меньшей цене.

HC или синтетическое: что выбрать и как отличить

По окончании химического преобразования основы ГК по характеристикам значительно опережает минеральное масло, но до уровня качественной «синтетики» не дотягивает. Основная задумка разработчиков нового масла – приближённость к синтетическим разновидностям при одновременном снижении себестоимости производства. Теоретически строгое идеальное соблюдение всех технологических процессов может гарантировать получение продукта, практически не отличающегося от синтетического. Однако такая сложность сразу отразится на цене, поэтому вряд ли цель будет оправдана. Поэтому производители предпочитают «золотую середину»: свойств минеральных смазок в новом продукте нет, но и синтетикой он ещё не является.

Выбирать масло следует с учётом потребностей двигателя автомобиля

Но ничего идеального химическая промышленность автовладельцам пока предложить не может. Синтетика и гидрокрекинг имеют свои преимущества и недостатки:

- Синтетическое масло выдерживает невероятные перегрузки, повышенные обороты, попадание в состав горючего без снижения качества. «Синтетика» работает в два раза дольше ГК и стойко выдерживает перегрев.

- Однако в плане стойкости во время перепада температур гидрокрекинг отличается явным преимуществом. Этот продукт сохраняет вязкость как при высоких, так и при аномально низких температурах. Поэтому его можно безбоязненно использовать зимой и летом. Достаточно только менять или доливать смазку чаще, чем «синтетику».

- При использовании ГК-масла улучшаются параметры пуска двигателя и характеристики его мощности. Продукт обладает лучшими по сравнению с «синтетикой» смазывающими свойствами. однако заявленные свойства присадки теряют достаточно быстро, и смазка стареет.

Это важно! Выбирая смазку для двигателя, стоит ориентироваться на характеристики мотора авто, указанные в руководстве по эксплуатации. Необходимо учесть эксплуатационные условия ТС: в некоторых регионах состояние дорог влияет на скорость засорения масла, поэтому приобретать дорогой продукт для длительного использования нецелесообразно.

Переход с синтетического на гидрокрекинговое масло

Технология процедуры перехода с синтетического масла на гидрокрекинговое зависит от возраста и состояния двигателя. На старом автомобиле после слива лучше снять поддон и удалить всю грязь и нагар, избавиться от которых не помогает никакая промывка.

Процедура замены масла несложная и под силу любому автовладельцу

В относительно новых автомобилях достаточно произвести двойную замену масла. После слива синтетики заливают гидрокрекинг и проезжают 200–300 км. Затем эту порцию масла сливают и заливают новую.

Это важно! Многие специалисты считают, что при переходе с масла классом выше на более низкий достаточно простой замены, без промывки и повторного залива.

Как отличить гидрокрекинговое масло от синтетического

Если автовладелец остановил свой выбор на гидрокрекинговом масле, у него может возникнуть некоторая сложность с его идентификацией. Единственный ориентир для большинства неискушённых потребителей – соответствующая надпись на упаковке. Некоторые производители обозначают гидрокрекинг латинской аббревиатурой HC. Но зачастую такой идентификационный знак на упаковке отсутствует, поэтому потребителю стоит познакомиться с отличительными особенностями продукта:

- Стоимость. Себестоимость производства ГК продукта намного меньше «синтетики», поэтому цена конечного продукта значительно меньше. В то же время это масло стоит в разы дороже минерального.

- Расплывчатые по смыслу характеристики. Американский Институт Нефти приравнял гидрокрекинговые масла к синтетическим, поэтому многие производители вносят некую двусмысленность в обозначение категории продукта: они не ставят на этикетку маркировку «Синтетика 100%», а пишут о применении «синтетических технологий».

Если на банке присутствует подобная формулировка, перед покупателем HC-масло.

Если на банке присутствует подобная формулировка, перед покупателем HC-масло.

Чтобы отличить гидрокрекинговое масло от синтетического, нужно знать некоторые нюансы

Данные показатели лишь косвенно указывают на применённую производителями основу. Реально отличить гидрокрекинг от синтетики можно только лабораторным путём. Но есть несколько явных показателей, на которые стоит обратить внимание при выборе смазки:

- Надписи «Vollsynthetisches» достаточно, когда смазка произведена в Германии: здесь понятие синтетического масла чётко определено на законодательном уровне;

- Масла с маркировками 5W, 10W, 15W, 20W – это, скорее всего, «гидрокрекинг» или «полусинтетика»;

- Масла фирмы «ZIC» и почти все оригинальные смазки для японских авто исключительно гидрокрекинговые.

Видео: HC смазочные материалы

Благодаря соотношению цены и качества гидрокрекинговые масла приобретают всё большую популярность. Специалисты прогнозируют, что при постоянном совершенствовании технологии производства этот тип смазки может обогнать «синтетику» по частоте использования.

Очень часто в последнее время понятие гидрокрекинга тесно связывают с моторными маслами. Действительно ли это инновационная технология или хитрая уловка производителей автомобильных масел? Что такое гидрокрекинг и с чем его едят – в этой статье.

Гидрокрекинг это…

Гидрокрекингом называют каталитический биохимический процесс, который с недавних пор используют на заводах по переработке нефти. Высококипящие углеводороды преобразовывают сырую нефть в различные виды более ценных продуктов – керосин, бензин, дизельное и реактивное топливо. Сам процесс происходит в обогащенных водородом условиях, в присутствии катализаторов, температуре от 250 до 425 ° С и давлении от 5 до 30 мега Паскаль. Катализаторы подбираются соответствующие, именно они влияют на большой итоговый выход главного базового компонента масел с уже изначально заложенной антиокислительной стойкостью и высоким индексом вязкости. Правильные параметры технологического режима позволяют почти полностью на молекулярном уровне вывести вредные азотные, серные и другие соединения. Они образуют газообразный сероводород с аммиаком, которые легко вывести из смеси. Происходят изменения в формулах органоминеральных композиций: полициклические ароматические соединения гидрируются, нафтеновые кольца и парафиновые цепные соединения распадаются, происходит изомеризация продуктов. Если проще – это просто модификация минерального сырьевого масла, позволяющая получить базовое масло, по свойствам и качеству аналогичное самому современному базовому синтетическому маслу. Парафиновые углеводороды – главный состав гидрокрекинговых масел.

Они образуют газообразный сероводород с аммиаком, которые легко вывести из смеси. Происходят изменения в формулах органоминеральных композиций: полициклические ароматические соединения гидрируются, нафтеновые кольца и парафиновые цепные соединения распадаются, происходит изомеризация продуктов. Если проще – это просто модификация минерального сырьевого масла, позволяющая получить базовое масло, по свойствам и качеству аналогичное самому современному базовому синтетическому маслу. Парафиновые углеводороды – главный состав гидрокрекинговых масел.

Синтетика или гидрокрекинг?

Главным преимуществом синтетических масел является термоокислительная стабильность. Это свойство минимизирует создание и накопление нагара и лака. Лак в нашем случае – прозрачная, достаточно крепкая пленочка, растворить которую практически ничем не получится. Они состоят из продуктов окисления и оседают на горячих поверхностях.

Также преимуществами синтетики являются минимальная испаряемость и потери на угар. Эти преимущества снижают механические потери и износ деталей двигателя. Конечно, стоит отметить, что эксплуатационный ресурс синтетического масла превышает минеральное в 5 раз. Но и цена на синтетическое масло в 4-5 раз выше, чем на минеральное. Конечно, средним вариантом раньше была полусинтетика.

Эти преимущества снижают механические потери и износ деталей двигателя. Конечно, стоит отметить, что эксплуатационный ресурс синтетического масла превышает минеральное в 5 раз. Но и цена на синтетическое масло в 4-5 раз выше, чем на минеральное. Конечно, средним вариантом раньше была полусинтетика.

Альтернативой теперь может служить минеральное базовое масло глубокой очистки – гидрокрекинговое масло. Последние научные и технологичные разработки позволили получать из нефти базовые масла, вязкость, структура и свойства которых не уступают свойствам полиальфаолефинов (ПАО). Эти фракции альфаолефинов чаще всего применяются в базовых синтетических маслах. Процесс гидрокрекинга по себестоимости намного проще и дешевле чем производство синтетического масла. Именно поэтому гидрокрегинговые масла высочайшего качество стоят сравнительно недорого.

Подводные камни

Все знают, что масла бывают синтетическими, полусинтетическим и минеральными. Ну, и к какому виду отнести гидрокрекинговые масла? Цена как у «минералки», а качество, по словам производителя, как у синтетики. В чем подвох? Ведь если бы все было именно так – синтетические масла производить стало бы невыгодно.

В чем подвох? Ведь если бы все было именно так – синтетические масла производить стало бы невыгодно.

Синтетические масла – продукт синтеза газов, минеральные – продукт перегонки нефти, полусинтетика – их смесь в разных пропорциях. Способ получения гидрокрекингового масла идентичен минеральной базе на первых этапах производства, потом масла проходят более глубокую и тщательную очистку с помощью гидрокрекинга.

Технология гидрокрекинга

Нефть, а это смесь углеводородов, отправляется на атмосферную перегонку, получается мазут, который проходит вакуумную перегонку для тончайшего деления цепочек и колец углеводорода. Самые тяжелые фракции с вакуумным остатком после этого этапа переработки подходит для производства базовых моторных и трансмиссионных масел с высокой вязкостью. Более легкие – это основа производства легких промышленных и трансформаторных масел. Конечно, в нефти остается немало примесей, вакуумной перегонкой все не заканчивается. Начинается процесс дополнительной очистки. Основными примесями остаются сера, твердые парафины, органические кислоты, смолы, полицикличные соединения, ненасыщенные углеводороды. Эти примеси вызывают коррозию, лаки и нагар, повышают температуру застывания. Поэтому очистка базовых масел так важна в производстве.

Основными примесями остаются сера, твердые парафины, органические кислоты, смолы, полицикличные соединения, ненасыщенные углеводороды. Эти примеси вызывают коррозию, лаки и нагар, повышают температуру застывания. Поэтому очистка базовых масел так важна в производстве.

Чистота – залог здоровья двигателя

Физико-химическими методами удаляют примеси из минерального масла, депарафинизация предотвращает застывание жидкости, но полностью избавиться от примесей такими способами почти невозможно. Ненасыщенные углеводороды ускоряют старение масла, но именно гидроочистка помогает от них избавиться. Гидрокрекинг – это еще более совершенный метод очистки – несколько разных реакций происходят одновременно. Молекулярные соединения в виде колец и цепочек разной длины расщепляются на более короткие, междумолекулярные связи насыщаются, а это именно то, что необходимо для масла с идеальной структурой. Вообще, масла – это углеводороды с определенным количеством атомов. Соединяться атомы углерода могут в форме цепочки, длинной или короткой, или разветвляться. Идеальной для масла структурой является именно прямая цепочка. При такой форме соединений масло будет обладать самыми лучшими свойствами и характеристиками. Именно в процессе каталитического гидрокрекинга цепочки выпрямляются и перегруппируются. Этот процесс называется изомеризация. Синтетическое масло получают из газов, поэтому длину цепочки при производстве синтетического масла наращивают.

Идеальной для масла структурой является именно прямая цепочка. При такой форме соединений масло будет обладать самыми лучшими свойствами и характеристиками. Именно в процессе каталитического гидрокрекинга цепочки выпрямляются и перегруппируются. Этот процесс называется изомеризация. Синтетическое масло получают из газов, поэтому длину цепочки при производстве синтетического масла наращивают.

Подводим итоги

Каталитический гидрокрекинг «отбрасывает» все лишнее и свойства масел регулируются присадками. Конечно. Этот процесс не идеален, некоторые примеси в минимальных количествах могут остаться, ведь отфильтровать абсолютно все примеси очень сложно. Поэтому появление небольшого количества нагара вполне возможно. Но высокий индекс вязкости, антиокислительные свойства, стойкость к деформации сдвигов и, особенно, защита от износа – в некоторых случаях даже преобладает над синтетическими маслами. С другой стороны – в синтетике более однородные углеводородные соединения, это преимущество особенно важно в зимнее время. Степень совершенства гидрокрекинга и синтеза можно увеличивать постоянно.

Степень совершенства гидрокрекинга и синтеза можно увеличивать постоянно.

Я заметила, что одни компании гидрокрекинговые масла относят к минеральным, а другие – к синтетическим или полусинтетическим.

Все-таки цена-качество – один из главных критериев подбора масла, после рекомендаций и допусков. Радует цена гидрокрекингового масла, но синтетика есть синтетика. Выбор остается за Вами.

Гидрокрекинговое масло – как прикажете понимать?

Гидрокрекинговое масло Как производится и чем отличается от других видов масел

Порой слышу немало противоречивых мнений про гидрокрекинговые моторные масла. Одни автолюбители клянутся и божатся, что это – полусинтетика. Другие, кто пограмотнее, разобрав на банке масла что-то наподобие «минеральное масло, произведенное по синтетической технологии» начинают ругать продавца за попытку продажи «минералки» под видом «полусинтетики».

Во Всемирной Паутине есть и мысли, что «…масла гидрокрекинга защищают лучше, чем синтетические» – как же так, спрашивается, – стоят как «минералка», а работают не хуже «синтетики»? Но это, скорее реклама тех производителей, для которых гидрокрекинговая основа – самая доступная. Но где кроется правда?

Но где кроется правда?

В двух словах, гидрокрекинг – технология очистки и улучшения технических свойств и качеств минеральной основы до «синтетической». Да, гидрокрекинговое масло вырабатывается из нефти (как минеральное), но его структура на молекулярном уровне впоследствии сильно изменяется.

Нефть проходит серьезную обработку гидрокрекингом. Но в начале производство гидрокрекингового масла не отличается от производства минерального. Нефть подвергается атмосферной перегонке.

Наиболее тяжелые фракции и вакуумный остаток играют роль сырья для высоковязких базовых моторных и трансмиссионных масел, а легкие дистилляты – служат для трансформаторных и легких индустриальных масел. Нефть содержит много примесей, после вакуумной перегонки требуется очистка.

Получается основа, которая уже и получше и почище минеральной, но все же уступает синтетической. Однако, есть важный момент – стоимость гидрокрекинга дешевле стоимости синтеза.

Значит, и цена гидрокрекиноговых масел получается меньше, нежели «синтетики». Гидрокрекинговое масло напоминает минеральное не только ценой, но и методом получения.

Но не спешите радоваться – конечно, изготовить гидрокрекиноговое масло, которое будет соответствовать или превосходить по свойствам синтетическое масло можно, но стоить это будет довольно дорого. На сегодняшний день, в ассортименте почти всех фирм-производителей масел есть гидрокрекинговые основы для выработки моторных масел.

Чистое масло – «здоровый» мотор автомобиля

Берется обычное минеральное масло и различными химическими методами убираются примеси, например, соединения серы или азота.

Депарафинизация позволяет избавиться от парафинов, повышающих температуру застывания масел. Хотя, понятно, что удалить все ненужные примеси подобным методом нереально – из-за этого свойства «минералки» ухудшаются.

Гидроочистка (воздействие водородом при высокой температуре и давлении) делает из непредельных и ароматических углеводородов предельные, а это повышает стойкость масла к окислению.

Гидрокрекинг – это более глубокий способ обработки, когда параллельно идут сразу несколько реакций. Исчезают серные и азотистые соединения, расщепляются кольца, насыщаются связи, длинные парафиновые цепи разрываются на более короткие.

Но помните! Ряд компонентов нефти, традиционно считающихся вредными, иногда могут оказаться весьма ценными. Скажем, смолы, жирные и нафтеновые кислоты повышают липкость и стойкость адсорбционной пленки масла и тем самым улучшают смазывающую способность масла.

Некоторые соединения серы и азота обладают антиокислительными свойствами. Иными словами, следует помнить, что при глубокой очистке масла некоторые его смазывающие, антиокислительные и антикоррозионные свойства могут измениться в худшую сторону.

Насколько нужны гидрокрекинговые масла среднему автолюбителю?

Гидрокрекинг отбрасывает все негативное, а необходимые качества формируются с помощью присадок. Но четко отфильтровать ненужные примеси сложно, поэтому может наблюдаться большее нагарообразование и склонность к коррозии по сравнению с «синтетикой». Зато гидрокрекинговые масла обладают высокой вязкостью, противоокислительной стойкостью и стойкостью к деформациям сдвига.

Но четко отфильтровать ненужные примеси сложно, поэтому может наблюдаться большее нагарообразование и склонность к коррозии по сравнению с «синтетикой». Зато гидрокрекинговые масла обладают высокой вязкостью, противоокислительной стойкостью и стойкостью к деформациям сдвига.

Какие-то производители причисляют гидрокрекинговые масла к «минералке», иные – к «синтетике». Примеры «гидрокрекинга»: BP Visco 5000 5W-40, Castrol TXT Softec Plus 5W-40.

Уважаемый автолюбитель, не забывай, где живешь – для наших условий есть важное уточнение – дороги у нас пыльные, бензин и солярка – не всегда качественные, так что моторное масло засоряется довольно быстро, вне зависимости от способа производства основы.

Значит, не забивайте себе голову ерундой, не относитесь серьезно к термину «гидрокрекинг» и подбирайте моторное масло исходя из допусков и классификаций, указанных в мануале вашего автомобиля.

Если какое-то моторное масло обладает вязкостью, имеет рекомендации и одобрения производителя, по классам качества и допускам, которые выдвигаются вашим автопроизводителем – это масло можно заливать в ваш двигатель!

Гидрокрекинговые масла — что это?

Гидрокрекинг

Процесс гидрокрекинга известен относительно недавно, только с середины шестидесятых годов прошлого века. Хотя надо отметить тот факт, что практическое применение было налажено только лишь к середине семидесятых годов в Соединенных Штатах Америки.

Хотя надо отметить тот факт, что практическое применение было налажено только лишь к середине семидесятых годов в Соединенных Штатах Америки.

Гидрокрекинг — гидрокаталитическая переработка сырья для получения базовых масел с высоким индексом вязкости (100 и выше), низким содержанием сернистых и ароматических углеводородов. Масла нужного качества получаются не удалением нежелательных компонентов из сырья (как в случае с очисткой селективными растворителями, адсорбционной очисткой и гидроочисткой), а преобразованием их в углеводороды необходимой структуры за счёт реакций гидрирования, крекинга, изомеризации и гидрогенолиза (происходит удаление серы, азота, кислорода), что сказывается на стабильности получаемых масел. При гидрокрекинге получают высококачественные основы широкого ассортимента товарных смазочных масел: гидравлических, трансформаторных, моторных, энергетических, индустриальных и т.д. По своим физико-химическим свойствам масла ГК превосходят «классические» минеральный масла.

Гидрокрекинг-синтетика, полусинтетика или минералка?

Попробуем разобраться. Правильнее, все-таки, относить ГК-масла к особому классу масел, хотя, производители моторных масел, дабы не пугать автолюбителей сложной и непривычной терминологией, а также пользуясь тем, что Американский Институт Нефти признал гидрокрекинговые масла синтетическими, пишут на упаковках нечто вроде «синтетические технологии» и тому подобное. Некоторые производители вообще не пишут на своих упаковках способ производства основы, а по своей сути масла ГК — это улучшенная минералка.

Полусинтетика – это, по определению, смесь минеральных и синтетических базовых масел. В роли синтетической базы выступают обычно поли-альфа-олефины (ПАО) или эстеры, либо их смесь. В ГК маслах – минеральное масло заменяют на крекинговое. Минеральная основа – самая дешевая. Это продукт прямой перегонки нефти, состоящий из молекул разной длины (длина углеводородных цепочек – 20…35 атомов) и разного строения.

Из-за этой неоднородности:

- нестабильность вязкостно–температурных свойств

- высокая испаряемость

- низкая стойкость к окислению.

Минеральная основа – самая распространенная в мире моторных масел. ПАО — основа, это углеводороды с длиной цепочки порядка 10…12 атомов. Получают ее путем полимеризации (соединения) коротких углеводородных цепочек – мономеров из 3…5 атомов. Сырьем для этого обычно служат бензиновые молекулы, либо нефтяные газы – бутилен и этилен. Преимущества ПАО: не застывают до –60С, высокая стойкость к перепадам температур, старению, низкая испаряемость. Такая масляная основа в 4,5 раза дороже минеральной. Эстеры представляют собой сложные эфиры – продукты нейтрализации карбоновых кислот спиртами. Сырье для производства – растительные масла, например рапсовое, или, даже, кокосовое. Эстеры обладают рядом преимуществ перед всеми другими известными основами. Во-первых, молекулы эстеров полярны, то есть электрический заряд распределен в них так, что молекула сама «прилипает» к металлу. Во вторых, вязкость эстеров можно задавать еще на этапе производства основы: чем более тяжелые спирты используются, тем большей получается вязкость.

Во вторых, вязкость эстеров можно задавать еще на этапе производства основы: чем более тяжелые спирты используются, тем большей получается вязкость.

Недостатки традиционных синтетических компонентов не ограничиваются высокой ценой. Дело в том, что и ПАО и эстеры, в них хуже растворяются присадки, без которых невозможно производство современного моторного масла. Что же касается эстеров, то их отличает повышенная чувствительность к попаданию воды и, особенно, водяного пара. Весьма удачной попыткой совместить высокие качества синтетики с неагрессивностью «минералки» и, главное, за приемлемую цену, стала технология гидрокрекинга, или «НС-синтеза».

Сырьем для ГК масел, в отличие от ПАО, выступают не короткие углеводородные молекулы – мономеры, а тяжелые, длинные углеводородные цепочки из 20…35 атомов и более. Длинные цепочки разрываются (крекинг) на более короткие «масляные» с однородной структурой, места разрывов в новых укороченных молекулах насыщаются водородом (гидрирование). Отсюда и название – «гидрокрекинг». В результате гидрокрекинга получают базовое масло с очень высокими вязкостно – температурными характеристиками – индекс вязкости (ИВ) достигает у них 130 – 150 единиц. Для сравнения – ИВ у лучших минеральных основ — не более 100. К тому же, НС-масла не разъедают уплотнений, меньше «боятся» попадания воды, гораздо лучше совместимы с присадками чем ПАО и эстеры. И самое главное! Гидрокрекинговая основа стоит всего в 2 раза дороже минеральной, т.е. в 2,5 раза дешевле ПАО и в 3-5 раз дешевле эстеров. Поэтому гидрокрекинговая основа стала повсеместно применяться в производстве синтетик и полусинтетик т.к. она лучше минеральной и дешевле ПАО.

Отсюда и название – «гидрокрекинг». В результате гидрокрекинга получают базовое масло с очень высокими вязкостно – температурными характеристиками – индекс вязкости (ИВ) достигает у них 130 – 150 единиц. Для сравнения – ИВ у лучших минеральных основ — не более 100. К тому же, НС-масла не разъедают уплотнений, меньше «боятся» попадания воды, гораздо лучше совместимы с присадками чем ПАО и эстеры. И самое главное! Гидрокрекинговая основа стоит всего в 2 раза дороже минеральной, т.е. в 2,5 раза дешевле ПАО и в 3-5 раз дешевле эстеров. Поэтому гидрокрекинговая основа стала повсеместно применяться в производстве синтетик и полусинтетик т.к. она лучше минеральной и дешевле ПАО.

Так же не так давно появилась еще одна интересная технология: GTL Pure Plus от Shell, проще говоря, это синтез нужных нам молекул с нужными нам свойствами из природного газа. Она мало чего имеет общего с производством «обычных масел» и именно ее, на сегодняшний день, можно назвать полностью синтетической.

Дело в том, что масла GTL имеют все преимущества ПАО и при всем при этом не имеют их недостатков, в том числе и цены. И соответственно их рабочие характеристики выше чем у масел на основе гидрокрекинга, как минимум потому что из них не делают полусинтетику и не добавляют минеральную основу. Что касается цены, то она стоит на уровне «синтетических гидрокрекинговых» масел других известных производителей, а преимущества на лицо.

Хочу заметить, что в линейки Shell имеются, и стоят отдельно (HX8 и HX7), синтетические и полусинтетические масла на основе гидрокрекинга, произведенные по технологии XHVI. И именно эта технология позволяет делать ГК масла сверхвысокого индекса вязкости в отличие от других производителей ГК масел.

Гидрокрекинговые базовые масла / GT OIL автомобильные масла из Кореи

Гидрообработка и каталитический гидрокрекинг — реакция с водородом при повышенной температуре и давлении, в присутствии различных катализаторов.

Для получения масел применяются следующие процессы обработки водородом:

Гидрообработка (hydrogen processing) — проводится отдельно или одновременно с обработкой растворителями. Гидрообработка базовых масел может быть проведена до разной глубины — от гидроочистки (hydrogen treating, hydrotreating) до гидрокрекинга (hydrogen cracking). Как гидроочищенное базовое масло (hydrotreatedbase stocks), так и базовое масло гидрокрекинга (hydrocracked base stock)имеют больше предельных связей (saturates) и меньше серы (reduced sulfur content)no сравнению с базовым маслом, экстрагированным растворителем.

Гидроочистка(hydrotreating) — осуществляется действием водорода на нефтяные фракции в присутствии катализатора. Ненасыщенные и ароматические молекулы базового масла превращаются в предельные. Одновременно протекает процесс обессеривания (desulfurization) и удаления азотсодержащих соединений(denitrogenation). Умеренная гидроочистка (mild hydrotreating, hydrofinishing, hydrofining), обычно используется и для снижения окраски и запаха масла.

Гидроизомеризация (hydroisomerisation) — изомеризация парафинов или высокопарафиновых фракций. Линейные молекулы парафинов превращаются в разветвленные изопарафины, одновременно может иметь место и гидрокрекинг молекул. Сырьем для этого процесса служат продукты депарафинизации масел или производства парафинов. После гидроизомеризации проводится депарафинизация растворителем для понижения температуры застывания.

Гидродепарафинизация — каталитическая депарафинизация {catalytic hydrodewaxing) является альтернативным процессом депарафинизации растворителем. Молекулы парафинов каталитически разрываются и изомеризуются до изопарафинов. Эта стадия обработки непосредственно следует либо после гидрокрекинга, либо после экстракции растворителем.

Каталитический гидрокрекинг (hydrocracking) — получение базовых масел с высоким индексом вязкости, противоокислительной стойкостью и стойкостью к деформациям сдвига. Масла гидрокрекинга защищают от износа, иногда лучше, чем синтетические. Гидрокрекинг является одним из самых перспективных методов улучшения свойств масла. В ходе гидрообработки одновременно или последовательно протекает ряд химических реакций, в результате которых удаляются соединения серы, азота, другие гетероатомные соединения, одновременно протекает гидрирование полициклических ароматических соединений, расщепление нафтеновых колец, деструкция длинных парафиновых цепей и изомеризация продуктов. Эти процессы обеспечивают улучшение молекулярной структуры масла, усиливают стойкость к механическим, термическим и химическим воздействиям и стабильность свойств в интервале периода эксплуатации. Скорость и направление отдельных химических реакций, а тем самым и возможность получения желаемых продуктов, может регулироваться изменением параметров обработки (температуры, давления, соотношения реагентов, применением различных катализаторов и др.). Поэтому разные компании при выполнении процесса глубокой переработки масла, могут получить отличающиеся по свойствам продукты.

Гидрокрекинг является одним из самых перспективных методов улучшения свойств масла. В ходе гидрообработки одновременно или последовательно протекает ряд химических реакций, в результате которых удаляются соединения серы, азота, другие гетероатомные соединения, одновременно протекает гидрирование полициклических ароматических соединений, расщепление нафтеновых колец, деструкция длинных парафиновых цепей и изомеризация продуктов. Эти процессы обеспечивают улучшение молекулярной структуры масла, усиливают стойкость к механическим, термическим и химическим воздействиям и стабильность свойств в интервале периода эксплуатации. Скорость и направление отдельных химических реакций, а тем самым и возможность получения желаемых продуктов, может регулироваться изменением параметров обработки (температуры, давления, соотношения реагентов, применением различных катализаторов и др.). Поэтому разные компании при выполнении процесса глубокой переработки масла, могут получить отличающиеся по свойствам продукты. Производители, как правило, охраняют свои оригинальные процессы переработки и продукты.

Производители, как правило, охраняют свои оригинальные процессы переработки и продукты.

Чаще всего эти аббревиатуры присутствуют и в названиях товарных масел. Базовые масла, полученные методом гидрообработки, высоко ценятся, так как имеют высокие характеристики и свойства, не изменяющиеся при продолжительной эксплуатации.

Вязкость (viscosity) базовых масел — определяющий и классификационный показатель качества и выражается разными единицами. Раньше вязкость базовых масел измерялась универсальными секундами Сейболта (Saybolt universal seconds — SUS). В настоящее время вязкость измеряется в сантистоксах (1 сСт=1 мм7с) (centistokes — cSt), и, стандартно, определяется при 40 °С или 100 °С. Ряд, состоящий из базовых масел разной вязкости, называется общей номенклатурой базовых масел (common base oil nomenclature) или рядом базовых масел (base stock slate).

Индекс вязкости, VI, базовых масел (viscosity index) определяет зависимость вязкости масла от температуры. Базовые масла по индексу вязкости делятся на группы и маркируются:

- с низким индексом вязкости — LVI (low viscosity index), VI< 50;

- со средним индексом вязкости — МVI (medium viscosity index), VI = 50 — 93;

- с высоким индексом вязкости — HVI (high viscosity index), VI = 93 — 115;

- с очень высоким индексом вязкости — VHVI (very high viscosity index),VI > 115.

Масла LVI и MVI получают при переработке нафтеновой нефти. Они обладают хорошими моющими свойствами, достаточным индексом вязкости и низкой температурой застывания. Базовые масла MVI получают путем умеренной экстракции растворителем (до достижения VI = 70 — 90), их называют «solventpale» и обозначают SP, например:100SP, 500SP

Они применяются в качестве технологических масел и масел, работающих при низкой температуре.

Масла HVI составляют основную часть базовых масел. Они обладают более высоким индексом вязкости и лучшей антиокислительной стойкостью, по сравнению с LVI и MVI маслами. HVI масла получают путем более глубокой экстракции растворителем, они называются «solvent neutral» и обозначаются буквой N, например: 100N, 500N

Знаком HVI обозначает свои базовые масла фирма «Shell», рядом ставятся цифры, соответствующие численному значению кинематической вязкости при температуре 40°С, например: НVI 60, HVI 95, HVI 160, HVI 650

Базовые масла VHVI применяются для производства высококачественных моторных и трансмиссионных масел, отличающиеся продолжительной стойкостью к высокой температуре.

Что такое гидрокрекинговое моторное масло

Сегодня на рынке моторных и трансмиссионных масел, а также рабочих жидкостей для всевозможных гидравлических систем, представлены продукты, которые отличаются по целому ряду характеристик. Что касается масла для двигателя, автолюбители привыкли разделять моторные масла на синтетические, полусинтетические и минеральные. Такое деление сформировано с учетом базовой основы того или иного продукта.

Сравнительно недавно в продаже также появились гидрокрекинговые масла. Естественно, водители стали интересоваться, что такое гидрокрекинговое моторное масло и чем оно лучше или хуже остальных. В этой статье мы рассмотрим основные особенности и отличия этого продукта, а также ответим на вопрос, что лучше выбрать, гидрокрекинговое масло или синтетическое.

Содержание статьи

Что такое гидрокрекинг (HC-синтез)

Начнем с того, что главным отличием гидрокрекинговых смазок от привычной минералки или синтетики является технология их производства. Если точнее, речь идет о технологии производства базовой основы.

Если точнее, речь идет о технологии производства базовой основы.

Как известно, основа определяет только некоторые свойства продукта, тогда как остальные важнейшие характеристики обеспечиваются благодаря сочетанию такой основы с пакетами сильнодействующих активных химических присадок. Добавим, что от базовой масляной основы, как правило, напрямую зависит общий срок службы смазки.

При этом для правильного подбора следует, прежде всего, отталкиваться от допусков и рекомендаций производителя ДВС по ГСМ. Только после этого можно уделить внимание тому, какая основа была использована для конкретного продукта (минеральная, полусинтетическая, синтетическая или гидрокрекинговая).Вернемся к особенностям гидрокрекинга и сравним его с другими типами основ. Для начала следует напомнить, что долгое время в двигателях внутреннего сгорания вполне успешно использовались так называемые «натуральные» минеральные масла. При этом главной проблемой такой основы можно считать сильную зависимость от температуры.

- Простыми словами, минеральная база сильно вязнет и теряет текучесть на холоде, также изменение свойств происходит при высоком нагреве (смазка сильно разжижается, защитная пленка на деталях тонкая). С учетом того, что двигатели становились все более мощными и высокооборотистыми, а сами инженеры стремились сделать моторы максимально надежными и простыми в эксплуатации, возникла острая необходимость в продукте другого типа.

По этой причине дальнейшее развитие индустрии в сфере производства ГСМ привело к появлению синтетических масел. На начальном этапе такие продукты использовались для запуска авиадвигателей в условиях сильного холода, затем стали применяться и в автопромышленности.

- Если просто, масло с синтетической основой является искусственной копией минеральной основы, при этом на молекулярном уровне значительно улучшены основные параметры, которые представляют особую важность для нормальной работы силового агрегата.

Главным отличием синтетики от минералки можно считать стабильность вязкости независимо от температуры. Например, такие продукты остаются текучими во время сильного понижения температур. В результате достигается стабильность и легкость запуска холодного двигателя. При сильном нагреве синтетическая основа также обеспечивает лучшую защиту трущихся пар.

Например, такие продукты остаются текучими во время сильного понижения температур. В результате достигается стабильность и легкость запуска холодного двигателя. При сильном нагреве синтетическая основа также обеспечивает лучшую защиту трущихся пар.

Еще одним преимуществом можно считать увеличенный срок службы синтетики, так как искусственная основа медленнее стареет в двигателе и не так сильно подвержена сторонним химическим процессам (окисление смазки и т.п.). Основным минусом синтетического масла является сложность производства, в результате чего достаточно высокой является и конечная стоимость.

- В целях создания более доступного по цене продукта, который при этом превосходит минеральную основу по качеству, но также является дешевле синтетики, было создано полусинтетическое моторное масло. Не вдаваясь в подробности, полусинтетика является смесью минеральной и синтетической основы в определенных пропорциях.

А теперь о гидрокрекинге. Эта технология появилась в середине 70-х в США, базовая основа получается из минеральной путем сложной химической обработки и последующей очистки. В результате удается максимально приблизить переработанную минеральную основу по характеристикам и параметрам к искусственной синтетической.

В результате удается максимально приблизить переработанную минеральную основу по характеристикам и параметрам к искусственной синтетической.

Получается, гидрокрекинг представляет собой обработку натуральной нефтяной минеральной основы до такого вида, что от молекулярной структуры минералки затем ничего не остается, то есть гидрокрекинговое масло больше приближено к синтетике.

Добавим, что такая гидрокрекинговая базовая основа чище по сравнению с минеральной, имеет заметно улучшенные свойства, при этом все же уступает по качеству полностью синтетическим продуктам. Однако есть одно важное отличие. Дело в том, что стоимость производства гидрокрекинговой основы намного ниже, чем синтез полностью синтетической.

- В результате гидрокрекинговые масла лучше минеральных, не сильно отличаются от синтетики по ряду основных свойств, при этом заметно дешевле синтетических продуктов.

Достаточно посмотреть на гидрокрекинг со стороны нужд рядового потребителя. Указанные продукты являются во многих случаях оптимальной «золотой серединой», так как их изготавливают с учетом соответствия стандартам и классам качества под конкретно указанные допуски мировых авто производителей.

Если рассматривать гидрокрекинговые масла, список таких продуктов есть почти у каждого крупного производителя ГСМ, причем такие предложения занимают достаточно широкую нишу.

Почему гидрокрекинговое масло часто называют синтетическим

Как правило, сами изготовители моторных масел не стремятся отдельно акцентировать внимание потребителя на базовой основе своих продуктов. Более того, API (Американский Институт Нефти) прировнял гидрокрекинговые масла к синтетическим.

По этой причине одни изготовители указывают, что масло получено при помощи HC-синтеза (Hydro Craking Synthese Technology), тогда как другие могут просто выделить, что масло синтетическое или изготовлено на основе синтетических технологий.

Некоторые производители и вовсе не указывают, какая основа использована в том или ином продукте. Получается, топ лучших моторных гидрокрекинговых масел или смазочных материалов на полностью синтетической основе в каталогах многих компаний может не иметь никаких дополнительных обозначений.

Дело в том, что для современного потребителя намного важнее правильно подобрать масло с учетом всех допусков и классификаций производителя ДВС, а также остановиться на выборе наиболее подходящего продукта по цене. Другими словами, на масляную основу укажут только косвенные признаки.

Рекомендуем также прочитать статью о том, можно ли смешивать моторные масла разных производителей. Из этой статьи вы узнаете о допустимых вариантах смешивания, когда масла смешивать нельзя, а тажке в каких случаях рекомендуется и когда лучше воздержаться от смешивания смазочных материалов в двигателе.Исходя из особенностей производства становится понятно, что минеральная основа будет самой дешевой, в то время как полностью синтетическое масло окажется самым дорогим. Обычно полусинтетические масла оказываются дороже минеральных, при этом гидрокрекинговое масло стоит дороже полусинтетики.

Также на происхождение основы масла указывает такой показатель, как вязкость. На практике самые «жидкие» масла обычно синтетические (например, 0W10 и 0W20), популярные 5W30 и 5W40 часто гидрокрекинговые, 10W40 оказывается полусинтетикой или же минералкой, 15W50 обычно представляет собой минеральное масло.

Что в итоге

Как видно, гидрокрекинг является технологической особенностью производства базовой масляной основы, позволяя получить результат, приближенный к синтетической смазке. Также многие производители не без оснований позиционируют гидрокрекинговое масло на одной ступени с синтетическим.

Еще раз напомним, при выборе масла для двигателя нужно приобретать подходящее. При этом не так важно, минеральное это будет масло или синтетическое. Главным критерием в этом случае являются допуски производителя ДВС.

От основы больше зависит срок службы смазки и удобство эксплуатации мотора, то есть определяется тот или иной интервал замены масла. Дешевое минеральное масло нужно менять чаще, оно может загустеть зимой в случае значительного похолодания, не справляется с функцией защиты деталей при максимальных нагрузках на ДВС и т. д.

д.

Гидрокрекинг позволяет увеличить межсервисный интервал (такое масло медленнее стареет и окисляется), у него более стабильные вязкостно-температурные показатели по сравнению с минералкой и полусинтетикой. Лучшим вариантом в плане срока службы и зависимости показателя вязкости от температуры окажется синтетическое масло, при этом оно самое дорогое.

Напоследок добавим, что не стоит полагаться на заявленные интервалы замены масла. При учете эксплуатации на отечественном топливе и постоянной езде по пыльным дорогам или же в режиме «старт-стоп» в крупных городах любая смазка быстрее загрязняется, чем стареет. Также низкое качество горючего приводит к тому, что ресурс любого масла заметно сокращается.

Другими словами, минералку и полусинтетику желательно менять каждые 6-7 тыс. км, а гидрокрекинг или синтетику не позже 10 тыс. В случае с гидрокрекинговыми маслами также становится очевидно, что более доступная цена делает такой продукт оптимальным для многих своременных моторов на фоне дорогих синтетических масел.

Читайте также

Базовые автомасла — Автоцентр деЛюкс-Авто

Автоцентр деЛюкс Авто — Ремонт и Техническое обслуживание автомобилей. г.Томск, ул. Алтайская 2, тел.: 8(3822) 32-47-47

Моторное масло состоит из основы (базового масла) и присадок. Свойства масла определяются прежде всего химическим составом основы, присадки же предназначены для корректировки и улучшения этих характеристик. С помощью присадок можно значи-тельно повысить эксплуатационные свойства моторных масел, даже изготовленных из не самых лучших базовых масел. Но при длительной эксплуатации и особенно при высоких нагрузках присадки разрушаются, и конечное качество моторного масла, проработавшего в двигателе более половины положенного срока, определяется качеством базового масла. Основы масла бывают минеральные (т.е. полученные путём очистки соответствующей фракции нефти) и синтетические (т.е. полученым путём каталитического синтеза из га-зов). Комбинация минеральных и синтетических основ, при условии не менее 25 % синте-тического базового масла, называется полусинтетической базой.

Основы масла бывают минеральные (т.е. полученные путём очистки соответствующей фракции нефти) и синтетические (т.е. полученым путём каталитического синтеза из га-зов). Комбинация минеральных и синтетических основ, при условии не менее 25 % синте-тического базового масла, называется полусинтетической базой.

Масла — это углеводороды с определенным количеством атомов углерода. Эти атомы могут быть соединены как в длинные и прямые цепи, так и разветвленные, как крона какого-нибудь дерева. Чем более «прямыми» будут цепи, тем лучше будут свойства масла. Так, например, «ветвистым» молекулам легче свернуться в шарик, поскольку они более компактные — именно так происходит замерзание. То есть они будут замерзать при более высокой температуре, чем их «коллеги», состоящие из прямых цепей. Итак, нам нужно получить масло, состоящее из красивых одинаковых прямых углеводородных цепей. Никаких вредных примесей, ненасыщенных связей или колец. Получаемое из нефти масло идет к «идеалу», отсеивая все ненужное более или менее изощренными способами. Если менее — это обычная «минералка», более — гидрокрекинговое масло. В процессе каталитического гидрокрекинга происходит «выпрямление» цепей — изомеризация, но строя отборных молекул таким способом не получить. Ну а син-тетическое масло? Его получают из легких газов, «наращивая» длину цепи до нужного числа атомов углерода. Условия этой реакции намного лучше контролируются, поэтому можно получить практически линейные цепи заданной длины.

Если менее — это обычная «минералка», более — гидрокрекинговое масло. В процессе каталитического гидрокрекинга происходит «выпрямление» цепей — изомеризация, но строя отборных молекул таким способом не получить. Ну а син-тетическое масло? Его получают из легких газов, «наращивая» длину цепи до нужного числа атомов углерода. Условия этой реакции намного лучше контролируются, поэтому можно получить практически линейные цепи заданной длины.

Условные эксплуатационные характеристики (по возрастанию качества), в %(минеральное базовое масло принято за 100 %)

- Минеральное, обычного качества- 100 %

- Гидрокрекинговое, улучшенное минеральное- 200 %

- Синтетическое, полиальфаолефиновое- 300 %

- Синтетическое, эстеровое- 500 %

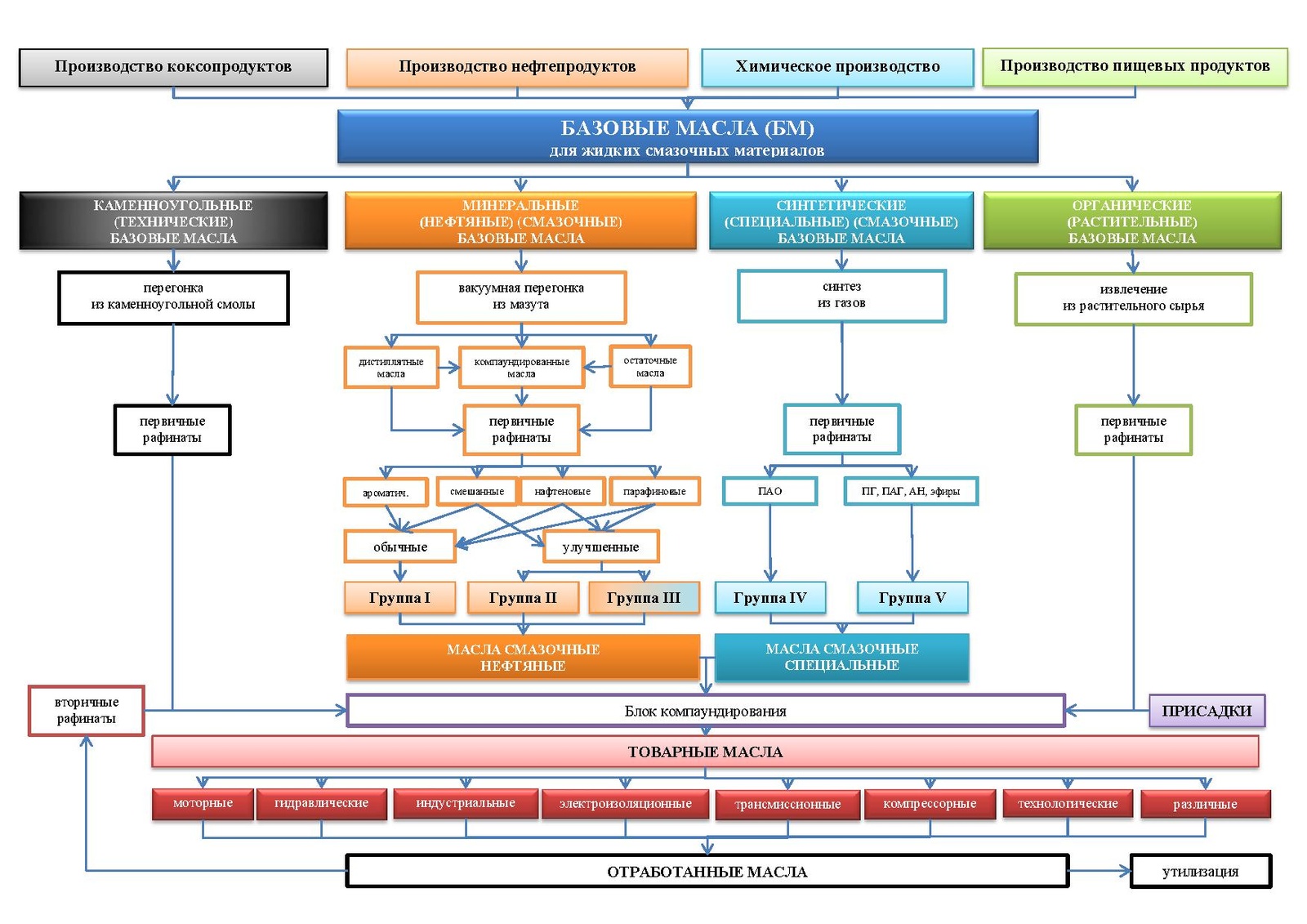

По классификации Американского института нефти (API) базовые масла подраз-деляются на пять категорий:

- Группа I — базовые масла, которые получены методом селективной очистки и депарафинизации растворителями (обычные минеральные)

- Группа II- высокорафинированные базовые масла, с низким содержанием ароматических соединений и парафинов, с повышенной окислительной стабильностью (масла, прошедшие гидрообработку- улучшенные минеральные)

- Группа III- базовые масла с высоким индексом вязкости, полученные мето-дом каталитического гидрокрекинга (НС-технология).

В ходе специальной обработки улучшают молекулярную структуру масла, приближая по своим свойствам базовые масла группы III к синтетическим базовым маслам IV группы. Не случайно масла этой группы относят к полусинтетическим (а некоторые компании даже к синтетическим базовым мас-лам).

В ходе специальной обработки улучшают молекулярную структуру масла, приближая по своим свойствам базовые масла группы III к синтетическим базовым маслам IV группы. Не случайно масла этой группы относят к полусинтетическим (а некоторые компании даже к синтетическим базовым мас-лам). - Группа IV– синтетические базовые масла на основе полиальфаолефинов (ПАО). Полиальфаолефины, получаемые в результате химического процесса, имеют ха-рактеристики единообразной композиции, очень высокую окислительную стабильность, высокий индекс вязкости и не имеют молекул парафинов в своем составе.

- Группа V – другие базовые масла, не вошедшие в предыдущие группы. В эту группу входят другие синтетические базовые масла и базовые масла на растительной основе.

Химический состав минеральных основ зависит от качества нефти, пределов выкипания отбираемых масляных фракций, а также методов и степени их очистки. Мине-ральная основа – самая дешевая. Это продукт прямой перегонки нефти, состоящий из мо-лекул разной длины и разного строения. Из-за этой неоднородности – нестабильность вяз-костно – температурных свойств, высокая испаряемость, низкая стойкость к окислению. Минеральная основа – самая распространенная в мире моторных масел.

Из-за этой неоднородности – нестабильность вяз-костно – температурных свойств, высокая испаряемость, низкая стойкость к окислению. Минеральная основа – самая распространенная в мире моторных масел.

Совершенствование минеральных базовых масел проводится по двум основным направлениям. Первое, при котором масло очищается только до такой степени, чтобы в нем осталось оптимальное содержание смол, кислот, соединений серы, азота и, дополни-тельно, вводятся присадки для улучшения некоторых функциональных свойств. Такой ме-тод не позволяет получить масла достаточно высокого уровня качества. Второе направле-ние, при котором базовое масло полностью очищается от всех примесей и проводится мо-лекулярная модификация методом гидрокрекинга. В результате получается масло, обла-дающее ценными свойствами для тяжелых режимов работы (высокая стойкость к дефор-мациям сдвига при высоких скоростях, нагрузках и температурах, высокий индекс вязко-сти и стабильность параметров).

К какому классу относить такие масла? По цене «гидрокрекинг» ближе к «мине-ралке», а по качеству, как уверяет продавец, ничуть не хуже «синтетики». Но мы же по-нимаем, что если бы дело обстояло именно так, такое дорогое удовольствие, как синтети-ческое масло, вымерло бы как класс… Гидрокрекинговое масло ближе к минеральному не только по цене, но и по способу получения, потому что оно тоже производится из неф-ти. Чем же оно тогда лучше? Как следует из названия, оно проходит более глубокую об-работку при помощи гидрокрекинга. А на первых этапах его производство ничем не отли-чается от производства минерального масла. Из обычного минерального масла разнооб-разными физико-химическими методами удаляются нежелательные примеси, вроде со-единений серы или азота, асфальтеновые (битумные) вещества и ароматические полицик-лические соединения, которые усиливают коксование и зависимость вязкости от темпера-туры. Депарафинизацией удаляются парафины, повышающие температуру застывания масел. Однако понятно, что удалить все ненужные примеси таким методом невозможно — грубо говоря, это и служит причиной худших свойств «минералки». Обработка масла мо-жет продолжиться и дальше.

Но мы же по-нимаем, что если бы дело обстояло именно так, такое дорогое удовольствие, как синтети-ческое масло, вымерло бы как класс… Гидрокрекинговое масло ближе к минеральному не только по цене, но и по способу получения, потому что оно тоже производится из неф-ти. Чем же оно тогда лучше? Как следует из названия, оно проходит более глубокую об-работку при помощи гидрокрекинга. А на первых этапах его производство ничем не отли-чается от производства минерального масла. Из обычного минерального масла разнооб-разными физико-химическими методами удаляются нежелательные примеси, вроде со-единений серы или азота, асфальтеновые (битумные) вещества и ароматические полицик-лические соединения, которые усиливают коксование и зависимость вязкости от темпера-туры. Депарафинизацией удаляются парафины, повышающие температуру застывания масел. Однако понятно, что удалить все ненужные примеси таким методом невозможно — грубо говоря, это и служит причиной худших свойств «минералки». Обработка масла мо-жет продолжиться и дальше. Ведь остались еще ненасыщенные углеводороды, которые ускоряют старение масла из-за окисления, да и примеси тоже остались. Гидроочистка (воздействие водородом при высокой температуре и давлении) превращает непредельные и ароматические углеводороды в предельные, что увеличивает стойкость масла к окисле-нию. Таким образом, масло, прошедшее гидроочистку, обладает дополнительным пре-имуществом. А что же гидрокрекинг? Это еще более глубокий вид обработки, когда одно-временно протекает сразу несколько реакций. Каких? Удаляются все те же ненавистные серные и азотистые соединения, Длинные цепочки разрываются (крекинг) на более корот-кие с однородной структурой, места разрывов в новых укороченных молекулах насыща-ются водородом (гидрирование). Отсюда и название – «гидрокрекинг». Таким образом, при гидрокрекинге налицо все признаки синтеза – создания из исходного сырья нового соединения, с новой структурой и свойствами. Поэтому гидрокрекинг часто называют НС- синтезом. Но не все так просто. Некоторые компоненты нефти, которые обычно счи-таются вредными, местами могут быть весьма ценными.

Ведь остались еще ненасыщенные углеводороды, которые ускоряют старение масла из-за окисления, да и примеси тоже остались. Гидроочистка (воздействие водородом при высокой температуре и давлении) превращает непредельные и ароматические углеводороды в предельные, что увеличивает стойкость масла к окисле-нию. Таким образом, масло, прошедшее гидроочистку, обладает дополнительным пре-имуществом. А что же гидрокрекинг? Это еще более глубокий вид обработки, когда одно-временно протекает сразу несколько реакций. Каких? Удаляются все те же ненавистные серные и азотистые соединения, Длинные цепочки разрываются (крекинг) на более корот-кие с однородной структурой, места разрывов в новых укороченных молекулах насыща-ются водородом (гидрирование). Отсюда и название – «гидрокрекинг». Таким образом, при гидрокрекинге налицо все признаки синтеза – создания из исходного сырья нового соединения, с новой структурой и свойствами. Поэтому гидрокрекинг часто называют НС- синтезом. Но не все так просто. Некоторые компоненты нефти, которые обычно счи-таются вредными, местами могут быть весьма ценными. Например, смолы, жирные и наф-теновые кислоты улучшают липкость и стойкость адсорбционной пленки масла и тем са-мым улучшают смазывающую способность масла. Некоторые соединения серы и азота обладают антиокислительными свойствами. Таким образом, при глубокой очистке масла некоторые его смазывающие, антиокислительные и антикоррозионные свойства могут ухудшиться. Эта неприятность исправляется специальными присадками, которые добав-ляют уже на маслосмесительных заводах.

Например, смолы, жирные и наф-теновые кислоты улучшают липкость и стойкость адсорбционной пленки масла и тем са-мым улучшают смазывающую способность масла. Некоторые соединения серы и азота обладают антиокислительными свойствами. Таким образом, при глубокой очистке масла некоторые его смазывающие, антиокислительные и антикоррозионные свойства могут ухудшиться. Эта неприятность исправляется специальными присадками, которые добав-ляют уже на маслосмесительных заводах.

Итак, гидрокрекинговые масла — это продукты перегонки и глубокой очистки нефти. Гидрокрекинг отбрасывает все «ненужное», ну а если захватывается что-то «по-лезное», необходимые свойства придаются с помощью присадок. Но четко отфильтровать ненужные примеси сложно — поэтому имеет место большее нагарообразование и «содей-ствие» коррозии у гидрокрекинговых масел по сравнению «синтетикой». Гидрокрекинго-вое масло получается близким по качеству к «синтетике», но быстрее стареет, теряет свои свойства. Зато они обладают высоким индексом вязкости, противоокислительной стойко-стью и стойкостью к деформациям сдвига, а от износа могут защищать даже лучше, чем синтетические. С другой стороны, «синтетика» более однородна в смысле линейности уг-леводородных цепей, что дает преимущества, например, в температуре замерзания. Есть еще один нюанс. Гидрокрекинг — процесс каталитический, как, впрочем, и синтез. Но ес-ли первый идет, например, на никеле, то второй — на углероде. Понятно, что углерод в этом смысле лучше, так масло будет избавлено от нежелательных примесей соединений катализаторов.

С другой стороны, «синтетика» более однородна в смысле линейности уг-леводородных цепей, что дает преимущества, например, в температуре замерзания. Есть еще один нюанс. Гидрокрекинг — процесс каталитический, как, впрочем, и синтез. Но ес-ли первый идет, например, на никеле, то второй — на углероде. Понятно, что углерод в этом смысле лучше, так масло будет избавлено от нежелательных примесей соединений катализаторов.

Самое интересное, что подавляющее большинство моторных масел, позициони-руемых как полусинтетические, и даже полностью синтетические, являются ни чем иным, как гидрокрекинговыми маслами. Это общая тенденция крупнейших производителей ма-сел. Программа BP (кроме Visco 7000), Shell (кроме 0W-40), частично Castrol, Mobil, Esso, Chevron, Fuchs построена на гидрокрекинге. Все масла южно-корейской фирмы ZIC- это только гидрокрекинг.

Полусинтетика – это смесь минеральных и синтетических базовых масел, и мо-жет содержать в своем составе от 20 до 40 процентов «синтетики». Специальных требова-ний к производителям полусинтетических смазочных материалов в отношении того, какое количество синтетического базового масла (синтетического компонента) должно быть в готовом моторном масле — нет. Также нет никаких предписаний, какой синтетический компонент (базовое масло группы III или группы IV) использовать при изготовлении по-лусинтетического смазочного материала. По своим характеристикам эти масла занимают промежуточное положение между минеральными и синтетическими маслами, т.е. их свойства лучше обычных минеральных масел, но хуже синтетических. По цене же эти масла значительно дешевле синтетических.

Специальных требова-ний к производителям полусинтетических смазочных материалов в отношении того, какое количество синтетического базового масла (синтетического компонента) должно быть в готовом моторном масле — нет. Также нет никаких предписаний, какой синтетический компонент (базовое масло группы III или группы IV) использовать при изготовлении по-лусинтетического смазочного материала. По своим характеристикам эти масла занимают промежуточное положение между минеральными и синтетическими маслами, т.е. их свойства лучше обычных минеральных масел, но хуже синтетических. По цене же эти масла значительно дешевле синтетических.

Синтетические масла обладают исключительно удачными вязкостно-температурными характеристиками. Это, во-первых, гораздо более низкая, чем у мине-ральных, температура застывания (-50°С, -60°C) и очень высокий индекс вязкости, что существенно облегчает запуск двигателя в морозную погоду. Во-вторых, они имеют более высокую вязкость при рабочих температурах свыше 100°C — благодаря этому масляная пленка, разделяющая поверхности трения, не разрушается в экстремальных тепловых ре-жимах. К прочим достоинствам синтетических масел можно отнести повышенную стой-кость к деформациям сдвига (благодаря однородности структруры), высокую термоокис-лительную стабильность, то есть малую склонность к образованию нагаров и лаков (лака-ми называют откладывающиеся на горячих поверхностях прозрачные, очень прочные, практически ничем не растворимые пленки, состоящие из продуктов окисления), а также небольшие по сравнению с минеральными маслами испаряемость и расход на угар. Нема-ловажно и то, что синтетика требует введения минимального количества загущающих присадок, а особо высококлассные ее сорта не требуют таких присадок вообще, следова-тельно, эти масла очень стойкие — ведь разрушаются в первую очередь именно присадки. Все эти свойства синтетических масел способствуют снижению общих механических по-терь в двигателе и уменьшению износа деталей. Кроме того, их ресурс превышает ресурс минеральных в 5 и более раз. Основным фактором, ограничивающим применение синте-тических масел, является их высокая стоимость.

К прочим достоинствам синтетических масел можно отнести повышенную стой-кость к деформациям сдвига (благодаря однородности структруры), высокую термоокис-лительную стабильность, то есть малую склонность к образованию нагаров и лаков (лака-ми называют откладывающиеся на горячих поверхностях прозрачные, очень прочные, практически ничем не растворимые пленки, состоящие из продуктов окисления), а также небольшие по сравнению с минеральными маслами испаряемость и расход на угар. Нема-ловажно и то, что синтетика требует введения минимального количества загущающих присадок, а особо высококлассные ее сорта не требуют таких присадок вообще, следова-тельно, эти масла очень стойкие — ведь разрушаются в первую очередь именно присадки. Все эти свойства синтетических масел способствуют снижению общих механических по-терь в двигателе и уменьшению износа деталей. Кроме того, их ресурс превышает ресурс минеральных в 5 и более раз. Основным фактором, ограничивающим применение синте-тических масел, является их высокая стоимость. Они в 3-5 раз дороже минеральных.

Они в 3-5 раз дороже минеральных.

В роли синтетической базы выступают обычно полиальфаолефины (ПАО) или эс-теры, либо их смесь. ПАО — это углеводороды с длиной цепочки порядка 10…12 атомов. Получают ее путем полимеризации (проще говоря – соединения) коротких углеводород-ных цепочек – мономеров из 3…5 атомов. Сырьем для этого обычно служат нефтяные га-зы – бутилен и этилен. Эстеры представляют собой сложные эфиры – продукты нейтрали-зации карбоновых кислот спиртами. Сырье для производства – растительные масла, на-пример рапсовое, или, даже, кокосовое. Эстеры обладают рядом преимуществ перед все-ми другими известными основами. Во-первых, молекулы эстеров полярны, то есть элек-трический заряд распределен в них так, что молекула сама «прилипает» к металлу. Во вторых, вязкость эстеров можно задавать еще на этапе производства основы: чем более тяжелые спирты используются, тем большей получается вязкость. Можно обойтись без всяких загущающих присадок, которые «выгорают» в ходе работы в двигателе, приводят к «старению» масла. Современная технология позволяет создавать полностью биологически разлагаемые масла на основе эстеров, т. к. эстеры являются экологически чистыми про-дуктами и легко утилизируются. Однако все эти плюсы могут показаться слишком доро-гим удовольствием. Эстеровая база стоит в 5…10 раз дороже минеральной! Поэтому их содержание в моторных маслах обычно ограничено 3-5%, и применяются они лишь в са-мых совершенных продуктах, обычно составляющих вершину товарного ряда компаний-лидеров.

Современная технология позволяет создавать полностью биологически разлагаемые масла на основе эстеров, т. к. эстеры являются экологически чистыми про-дуктами и легко утилизируются. Однако все эти плюсы могут показаться слишком доро-гим удовольствием. Эстеровая база стоит в 5…10 раз дороже минеральной! Поэтому их содержание в моторных маслах обычно ограничено 3-5%, и применяются они лишь в са-мых совершенных продуктах, обычно составляющих вершину товарного ряда компаний-лидеров.

ПРО МАСЛО ЧАСТЬ 2

Вообще, OEM — аббревиатура от «Original equipment manufacturer», что обычно означает сборку готового продукта из комплектующих посторонних производителей. В контексте производства смазочных материалов это означает следующее: производитель (в данном случае – маслосмесительный завод, или блендер) закупает базовые масла у одних производителей, а также разработанные пакеты присадок у других и просто смешивает их, получая готовые продукты с заданными характеристиками. Продукты эти, обычно, производятся по заказу брендов, и в последствии разливаются в их тару (канистры, бочки, цистерны и т. д.).

д.).

Нужно ли говорить, что в такой схеме производства смазочных материалов нет необходимости содержать армию менеджеров по развитию, маркетологов и химиков, планирующих и разрабатывающих новые продукты, а потому, подобные масла, в зависимости от расстояния транспортировки, обычно относятся к среднему ценовому диапазону.

Что с качеством?

Качество OEM масел напрямую зависит от качества используемых базовых масел и пакетов присадок, соблюдения технологии смешивания, а также от качества контроля, как входного, так и выходного (конечных продуктов). При условии использования качественных составляющих и жесткого контроля качества конечных продуктов на выходе — OEM масла имеют более чем приемлемое качество и отличные эксплуатационные характеристики, по которым мало уступают (если уступают вообще) своим более дорогим «раскрученным» конкурентам. Качественные OEM масла без проблем получают официальные одобрения автоконцернов и международные спецификации и могут использоваться практически в любых двигателях, включая последние разработки (в соответствии с рекомендациями и официальными одобрениями автопроизводителя).

Кстати, именно официальные одобрения автоконцернов являются в определенной степени гарантом стабильности качества тех или иных OEM масел. Дело в том, что процедура получения одобрений и спецификаций достаточно непроста и стоит денег, которые по-сути вкладываются в торговую марку (бренд).

Дело в том, что для нанесения на этикетку спецификаций и одобрений абсолютно недостаточно того, что, скажем, такую же спецификацию получил аналогичный продукт, сделанный на том же заводе и из тех же составляющих. Спецификации и допуски (одобрения) получают не пакеты присадок, не базовые масла и даже не производители масел (блендеры) – их получают конкретные марки масел конкретных брендов!