Навесное оборудование двигателя внутреннего сгорания: что входит

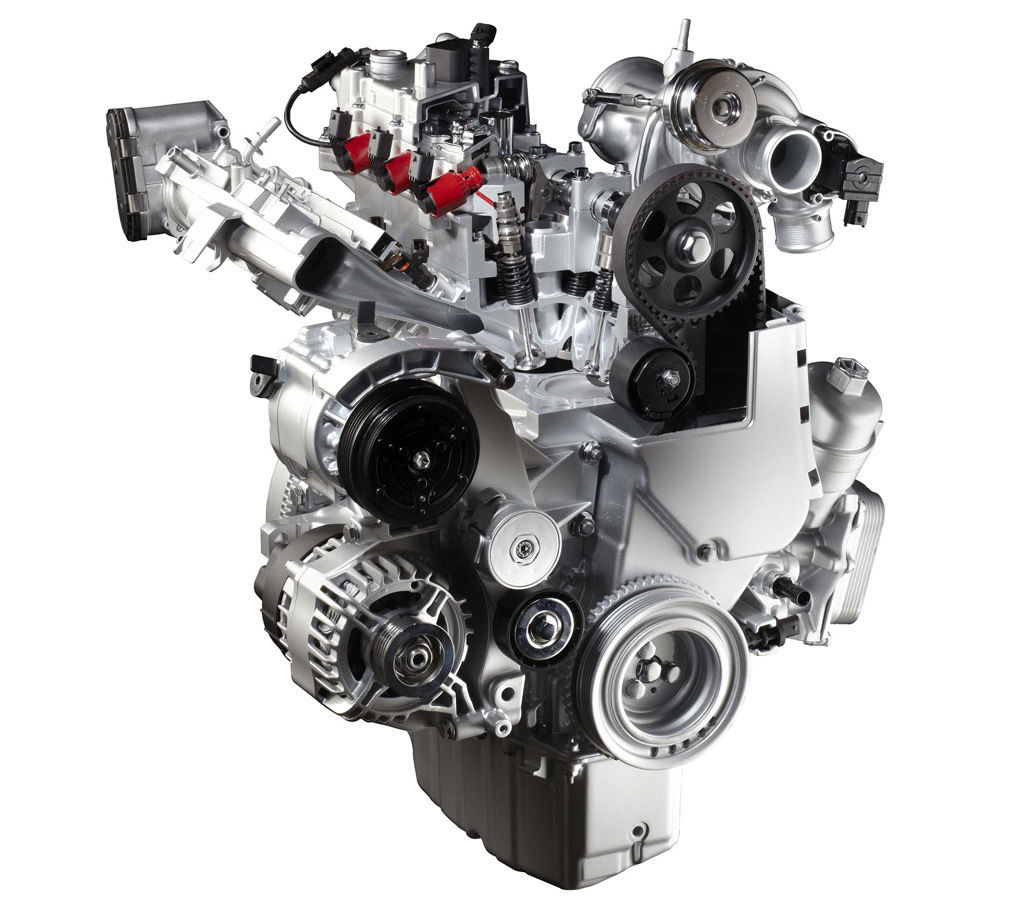

Навесное оборудование двигателя представляет собой связку узлов и агрегатов, которые присоединены к двигателю тем или иным способом. Навесное оборудование необходимо для нормальной работы мотора, а также систем, обеспечивающих комфорт управления и передвижения.

Навесным оборудованием называется все, что прикручено непосредственно к двигателю (кроме шлангов, патрубков, подушек агрегата, сцепления и КПП).

Электрооборудование

Генератор

Данный узел обеспечивает потребности электроснабжения бортовой электроники, системы зажигания и работы датчиков двигателя, а также заряжает аккумулятор. Генератор присоединяется к блоку двигателя через кронштейны. Крутится генератор посредством приводного ремня от шкива коленчатого вала.

В зависимости от того, каким образом натягивается приводной ремень, зависит тип крепежа генератора: при наличии натяжного ролика – генератор прикручен к блоку «намертво», в других случаях предусмотрена регулировочная планка и болт, которым зажимается планка при достижении нужной натяжки для фиксации.

Стартер

Автомобильный стартер обеспечивает запуск двигателя при помощи зубцов, которые, при повороте ключа в замке зажигания, сцепляются с венцом маховика, обеспечивая нужный момент для запуска мотора.

Расположен стартер всегда сзади двигателя продольно. Может крепится двумя болтами к блоку цилиндров, либо к колоколу сцепления.

Датчики

В качестве примера будет рассмотрен простейший инжектор с минимальным набором датчиков.

Датчик давления масла

Устанавливается в непосредственной близости с масляным насосом. Вкручивается в блок цилиндров двигателя в нижней его части.

Датчик детонации

Устанавливается напротив цилиндров, контролирует процесс воспламенения топливно-воздушной смеси. Представляет собой круглый пластиковый корпус с чувствительным элементом, который подает импульс при возникновении детонации, сообщая информацию ЭБУ, после чего двигатель глохнет.

Датчик положения коленчатого вала

Устанавливается со стороны маховика. Представляет собой небольшой электромагнитный клапан, считывающий положение коленвала, согласно меткам. Благодаря датчику смесь подается и поджигается согласно режиму работы двигателя.

Представляет собой небольшой электромагнитный клапан, считывающий положение коленвала, согласно меткам. Благодаря датчику смесь подается и поджигается согласно режиму работы двигателя.

Датчик массового расхода воздуха (ДМРВ)

Устанавливается перед впускным коллектором после корпуса воздушного фильтра. Ключевой датчик, информирующий о том, какое количество топлива необходимо для работы двигателя в данный момент. Представляет собой небольшой чувствительный элемент в пластиковом корпусе в виде бочки.

Система впуска

Впускной коллектор

Коллектор, входящий в систему впуска, может быть металлическим или пластиковым. Через него проходит воздух, поступающий в цилиндры двигателя. Закреплен коллектор к головке блока цилиндров. На корпусе, как правило, имеются датчик температуры воздуха и регулятор холостого хода.

Топливная рампа и форсунки

Для распределенного впрыска существует рампа, по которой топливо достигает форсунки. Непосредственно форсунки закреплены к впускному коллектору, а в случае с непосредственным впрыском – в ГБЦ.

ТНВД

В случае с бензиновым и дизельным мотором, топливный насос высокого давления устанавливается на двигатель. В движение приводится посредством шестеренчатой передачи, через ремень, либо от жесткой сцепки с распредвалом.

Турбина или приводной компрессор

В зависимости от типа турбокомпрессора, может быть установлен на коллекторе, либо на двигателе, если привод компрессора ременной. Турбина обеспечивает цилиндры двигателя сжатым воздухом для максимально эффективного горения смеси, как следствия — высокого КПД.

Система выпуска

К навесному оборудованию относится только выпускной коллектор, присоединенный к выпускной части ГБЦ.

Система охлаждения

Помпа (водяной насос)

Помпа устанавливается в блок двигателя в торцевую часть. Обеспечивает давление и циркуляцию охлаждающей жидкости во всей системе. Привод ременной.

Термостат

Обеспечивает своевременное открытие большого контура охлаждения, при достижении определенной температуры ОЖ. Обеспечивает быстрый прогрев двигателя и поддержание рабочей температуры в заданном положении.

Обеспечивает быстрый прогрев двигателя и поддержание рабочей температуры в заданном положении.

Термостат может быть выносным (вне двигателя), но чаще находится в самом блоке цилиндров под металлическим корпусом.

Другие системы

Насос гидроусилителя руля

Принцип расположения насоса ГУР похож с генератором, к тому же, нередко приводится в движения общим ремнем. Гидроусилитель обеспечивает комфорт при повороте руля, обеспечивая минимальное усилие на поворот.

Компрессор кондиционера

Компрессор также приводится в движение от приводного ремня. Так как шкив крутится постоянно, на нем установлена пластина с электромагнитной муфтой, при включении кондиционера, которая прижимается к шкиву.

Когда кондиционер выключается, муфта выходит из жесткого зацепления со шкивом, и он снова вращается вхолостую.

Вывод

Навесное оборудование двигателя необходимо для его полноценной работы, а также обеспечения комфорта передвижения. Главная цель навесного оборудования – запустить силовой агрегат и обеспечить всеми коммуникациями в ходе его работы.

Что такое навесное оборудование двигателя

У автомобилистов-новичков рано или поздно возникают новые вопросы, которые могут не только поставить в тупик, но и создать ошибочное мнение. Например, далеко не все точно и правильно представляют себе, что такое навесное оборудование двигателя.

Содержание статьи

Немного матчасти

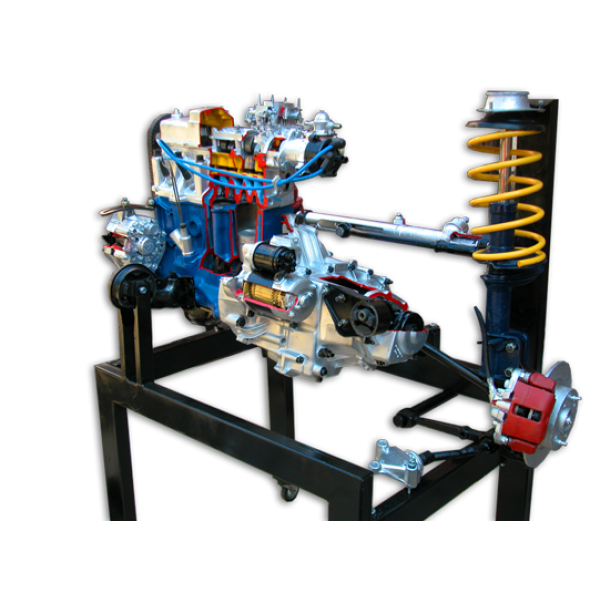

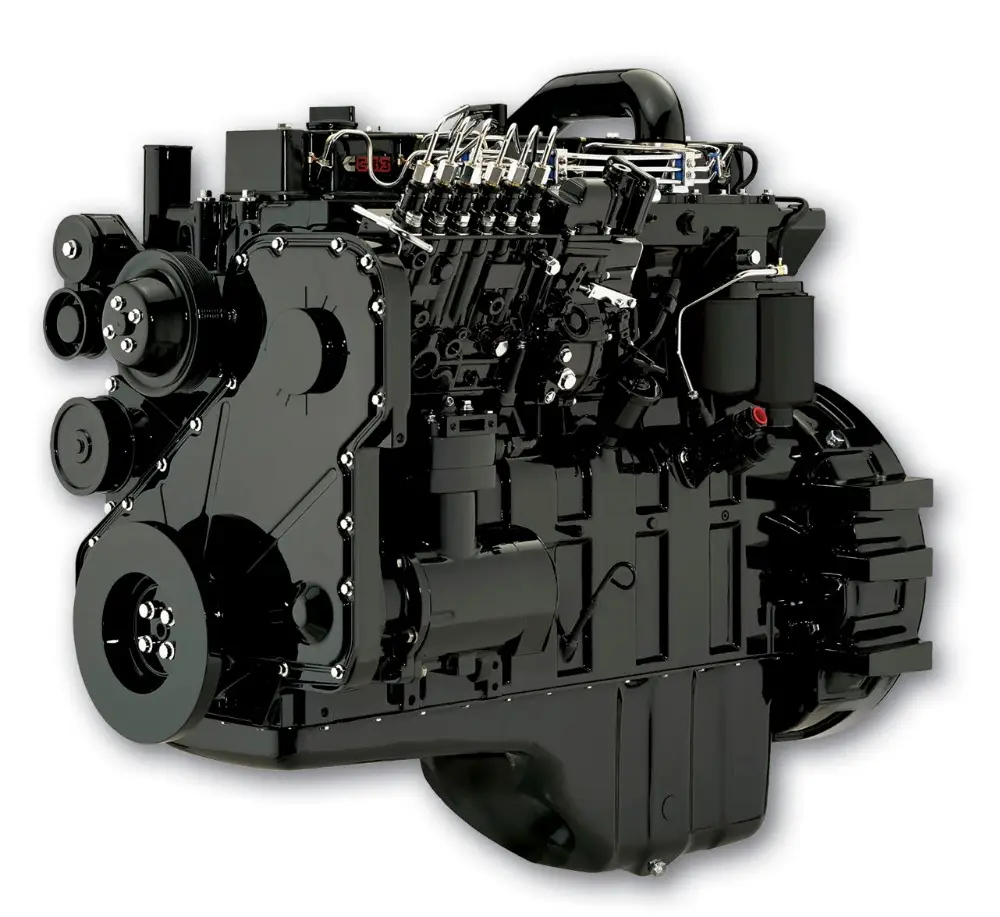

Сам автомобильный двигатель представляет собой блок цилиндров и головку блока цилиндров. Внутри находятся клапаны, коленчатый и распределительный валы, поршни и так далее. В таком виде мотор сходит с конвейера и именно готовый ДВС можно купить, когда возникла необходимость полной замены.

Однако, для того чтобы заставить работать этот сложный механизм, требуется еще много различных устройств, которые к нему подсоединяются. Другими словами, дополнительное оборудование «навешивается». Вот это и есть навесное оборудование мотора.

Указанное навесное оборудование, использующееся на двигателях внутреннего сгорания, является самостоятельными устройствами или элементами различных систем.

- Генератор. При помощи этого узла осуществляется питание всего, что потребляет электричество в автомобиле во время работы двигателя: освещение, зажигание, система диагностики и ЭБУ, бортовой компьютер, аудиосистема и так далее.

- Стартер. Деталь, при помощи которой осуществляется запуск двигателя. Действие его кратковременно и прекращается в тот момент, когда обороты двигателя превышают обороты самого стартера (агрегат заводится).

- Карбюратор или инжектор. Карбюратор имеется на авто старых моделей и готовит топливно-воздушную смесь, которая подается в камеры сгорания. Топливная рампа с форсунками используется на более современных инжекторных двигателях вместо карбюратора.

- Топливный насос высокого давления дизельного двигателя (ТНДВ). Он в строго определенные моменты подает точно отмеренные порции топлива в цилиндры, подача реализована в соответствии с нагрузкой на мотор, скоростью движения ТС и т.д.

- Турбина (турбокомпрессор) или механический компрессор.

Служит для увеличения мощности двигателя за счет принудительной подачи воздуха (под давлением) в цилиндры.

Служит для увеличения мощности двигателя за счет принудительной подачи воздуха (под давлением) в цилиндры. - Помпа системы охлаждения двигателя представляет собой водяной насос, благодаря работе которого охлаждающая жидкость циркулирует по системе. Также стоит выделить и термостат, который позволяет жидкости двигаться по большому или малому кругу в зависимости от температуры ОЖ.

- Компрессор кондиционера и насос ГУР также входят в список навесного оборудования мотора.

Что в итоге

Итак, можно сделать вывод о том, что навесное оборудование – различные устройства, которые обеспечивают запуск и нормальную работу двигателя. В случае поломки их можно отремонтировать или заменить, не снимая весь силовой агрегат. Получается, «голый» двигатель поставляется без всего того, что входит в навесное оборудование мотора.

Далее (то есть уже после установки агрегата на машину) в процессе сборки автомобиля в подкапотном пространстве монтируются различные системы, параллельно двигатель доукомплектовывается всем необходимым навесным оборудованием.

Читайте также

Что такое навесное оборудование двигателя, что входит в список и схема расположения

Двигатель без навесного оборудования не будет полноценно работать. К навесным агрегатам относятся электрооборудование, датчики, системы впуска, выпуска и охлаждения, а также насос гидроусилителя руля и компрессор кондиционера. Навесное на двигатель связано с другими системами автомобиля, они в совокупности обеспечивают нормальный режим работы машины.

К навесным агрегатам относятся электрооборудование, датчики, системы впуска, выпуска и охлаждения, а также насос гидроусилителя руля и компрессор кондиционера. Навесное на двигатель связано с другими системами автомобиля, они в совокупности обеспечивают нормальный режим работы машины.

Электрооборудование

На схеме двигателя для автомобилей видно, что навесное состоит из связки узлов и агрегатов, которые присоединены к мотору. В сборе с навесным оборудованием мотор работает в обычном режиме. Важнейшим из узлов в этом списке является электрооборудование – оно снабжает электроэнергией систему зажигания, бортовую электронику, заряжает аккумулятор.

Генератор

Генератор подает электричество для устройства зажигания, датчиков, бортового оборудования, он же заряжает аккумулятор. Данный узел крепится к двигателю при помощи кронштейнов. Вращение происходит от шкива коленвала благодаря приводному ремню.

После зарядки приборов генератор понижает расход тока и продолжает работать в обычном режиме. Если в машине включены одновременно обогреватель, фары, датчики, потребляемое электричество может превысить то, которое вырабатывает генератор, тогда дополнительная нагрузка быстро разрядит аккумулятор.

Вращательные движения совершаются за счет силы трения и сцепления. Генератор прикреплен к блоку болтами, для этого часто используют регулировочную планку, чтобы достигнуть нужной фиксации и натяжки.

- статор;

- ротор;

- две крышки – передняя расположена со стороны привода, задняя находится над контактными кольцами;

- регулятор;

- диодный мост;

- подшипник.

Устройство крепится к двигателю болтами, расположенными на кронштейнах.

Генератор имеет вентиляционные окна, через которые вентилятор выдувает воздух.

Стартер

Стартер – это электрический двигатель, который запускает мотор, коленвал и маховик. При запуске системы зажигания зубцы соединяются с венцом маховика, мотор запускается. Стартер находится сзади мотора, установлен продольно, присоединен к блоку цилиндров болтами. В корпусе располагаются 4 магнитных сердечника, их называют статором электродвигателя.

Стартер находится сзади мотора, установлен продольно, присоединен к блоку цилиндров болтами. В корпусе располагаются 4 магнитных сердечника, их называют статором электродвигателя.

Главным узлом стартера является якорь – вал с прессованным сердечником, сделанный из специальной стали. В пазах стоят рамки, вращающиеся вокруг полюсов магнита. Рамки соприкасаются с коллектором, от него отходят 4 щетки – 2 положительные и 2 отрицательные.

- щеткодержатель, щетки;

- вал;

- статор;

- электромагнит;

- сердечник;

- вилка;

- бендикс;

- корпус.

В крышке сзади расположены держатели с пружинами, которые давят на щетки, прижимая их к коллектору, они соприкасаются. В задней части стартера стоит опорный подшипник. На корпусе имеется входной контакт, к нему подключена клемма (+) аккумулятора. Ток идет по якорным рамкам, попадает на отрицательные щетки, соединенные с клеммой (-). Появляется магнитное поле, происходит вращение якоря.

Датчики и их виды

Датчики используют во всех системах машины. Они измеряют температуру, давление масла, топлива, воздуха и охлаждающей смеси. Приборы способны преобразовывать механику в ток.

Датчик давления масла

Прибор преобразует механические движения в электросигнал, воспринимаемый блоком управления. Устанавливают датчик вблизи масляного насоса – вкручивают в блок цилиндров в нижней части двигателя. Без подачи масла трение происходит «всухую», от этого детали перегреваются и изнашиваются очень быстро.

В датчике находится чувствительный элемент – металлическая мембрана. Она оснащена резистором, изменяющим сопротивление при деформации. Измерительная схема преобразует сопротивление в ток, который передается по проводам.

Низкое или высокое давление указывает на неполадки в двигателе или на неисправность масляного насоса. При высоком давлении возможно, что засорился масляный канал или редукционный клапан, а при низком, скорее всего, ослаблена пружина или износился сам насос.

Датчик детонации

В двигателе внутреннего сгорания может возникнуть металлический стук – это явление называют детонацией. Во время работы двигателя датчик контролирует степень детонации. Прибор установлен на блоке цилиндров мотора, служит для увеличения его мощности и экономии топлива.

Датчик состоит из пьезоэлектрической пластины, на концах которой появляется напряжение. Оно зависит от амплитуды и частоты колебаний пластинки. Если напряжение возрастает выше положенного уровня, электронный блок корректирует работу системы зажигания, уменьшая угол опережения.

Датчик положения коленвала

Это электромагнитный клапан, который отслеживает рабочее положение коленвала и частоту его вращения, обеспечивает деятельность систем силового агрегата: зажигание в бензиновом моторе и впрыскивание топлива в инжекторах.

Устройство состоит из датчика положения и задающего диска. Располагают датчик в алюминиевом корпусе, который с помощью кронштейна крепится возле синхродиска, устанавливают прибор со стороны маховика.

Датчик массового расхода воздуха

ДМРВ – устройство, предназначенное для контроля объема воздуха, поступающего в цилиндры. Оно передает данные системе регулировки впрыскивания бензина. Если не будет хватать воздуха при сгорании топлива, то оно сгорит не полностью, произойдет грязный выхлоп. Если воздуха будет больше нормы, мотор не разовьет нужную мощность.

При нажатии на педаль газа датчик регулирует подачу воздуха, дроссельная заслонка открывается. Топливо поступает в камеры сгорания, двигатель работает быстрее.

Система впуска

Впускная система обеспечивает подачу воздуха в мотор и служит для формирования топливной смеси. Впускной механизм взаимодействует с системой циркуляции газов, системой впрыскивания и вакуумным усилителем тормозов. Совместное действие этих систем обеспечивает управление мотором.

Составляющие системы впуска:

- Воздухозаборник берет воздух из атмосферы.

- Воздушный фильтр очищает поступающий воздух. Его делают из бумаги, размещая ее в отдельном корпусе. У элемента ограниченный срок действия, его периодически меняют.

- Впускной коллектор перемещает поток воздуха в цилиндры мотора, возникает разрежение. Коллектор используют для привода впускных заслонок и при работе вакуумного усилителя тормозов.

- Для распределения топлива имеется топливная рампа, по ней бензин попадает в форсунки, которые крепятся к впускному коллектору.

- Топливный насос высокого давления предназначен для подачи определенного количества топлива, его устанавливают на мотор. Насос приводят в движение через ремень при помощи шестеренчатой передачи.

- Турбина или приводной компрессор подает сжатый воздух в цилиндры мотора. При этом сгорает смесь, повышается КПД. Устанавливают турбину на коллекторе или двигателе.

Для увеличения мощности в системе впуска, улучшения наполнения воздухом цилиндров применяют турбонаддув. Все составляющие впускной системы соединены патрубками.

Система выпуска

К навесному оборудованию системы выпуска автомобиля ВАЗ относится коллектор, присоединенный к ГБЦ. Элемент необходим для вывода газов из цилиндров в выхлопную трубу. Устройство находится на головке блока цилиндров и обеспечивает продувание и наполнение камеры сгорания. К нему на выходе крепится труба выпуска. Прокладка, установленная между головкой блока и выпускной трубой, предотвращает поступление выхлопа под капот.

Бывает цельный и трубчатый коллектор выпуска. В первом короткие каналы объединены в общую камеру, его делают из жаропрочного чугуна. Цельный коллектор низкоэффективный, но прост в изготовлении. Трубчатые коллекторы производят из нержавеющей стали.

Система охлаждения

Предназначена для охлаждения деталей и узлов двигателя. В систему входят термостат, радиатор, вентилятор, насос водяной и шланги для соединения. После включения мотора жидкость начинает движение по малому кругу, перемещается по рубашке охлаждения и головке цилиндров, через байпасные трубки поступает снова в насос. Параллельно она циркулирует в теплообменнике отопителя. При поднятии температуры выше нормы открывается термостат. Основной клапан отправляет влагу в радиатор, где она охлаждается воздухом. Если жидкость не остыла, дополнительно включается вентилятор, смесь продолжает циркулировать.

Параллельно она циркулирует в теплообменнике отопителя. При поднятии температуры выше нормы открывается термостат. Основной клапан отправляет влагу в радиатор, где она охлаждается воздухом. Если жидкость не остыла, дополнительно включается вентилятор, смесь продолжает циркулировать.

Помпу устанавливают в торцевой части блока двигателя. Насос обеспечивает движение жидкости для охлаждения системы.

Когда повышается температура, термостат открывает большой контур охлаждения. Прибор прогревает двигатель, поддерживает постоянный температурный режим. Устройство находится на цилиндрах под корпусом.

Без охладительной системы выйдут из строя все системы двигателя.

Другие системы

К навесному оборудованию относятся компрессор кондиционера и насос гидроусилителя руля. Насос беспрерывно работает, чтобы не допустить перепадов давления жидкости. А без компрессора перестанет работать охладительная система двигателя.

Насос гидроусилителя руля

Насос поддерживает давление жидкости. Устройство запускается от коленвала при помощи шестеренчатой или ременной передачи и работает беспрерывно, пока не выключен мотор. Когда машина едет прямо и не поворачивает, жидкость перемещается по малому кругу – от насоса в распределитель, затем в расширительный бачок. Когда золотниковый клапан закрыт, система работает в обычном режиме. Если руль повернут, открывается клапан на распределителе и жидкость попадает в силовой цилиндр.

Уменьшить изнашивание деталей помогает гидравлическая жидкость. При правильной эксплуатации насос может прослужить 8-10 лет. Насосы бывают одноконтурные и двухконтурные, у последних производительность выше.

Компрессор кондиционера

Устройство обеспечивает циркуляцию фреона в кондиционере, сжимает вещество и перегоняет его через радиатор, где оно охлаждается. Расположен компрессор в наружном блоке сплит-системы, состоит из механической части (вал, верхний и нижний фланец, цилиндр, ротор) и электродвигателя.

Ротор располагается на валу с электрическим двигателем, он приводит в движение механизм. Затем засасывает фреон, сжимает его, нагнетает хладагент под давлением радиатора.

Основная цель навесных систем – запуск силового агрегата и обеспечение его коммуникациями. Без навесного оборудования не будет полноценно функционировать двигатель и другие системы автомобиля. За оборудованием нужно постоянно следить, вовремя устранять неполадки, чтобы навесные агрегаты двигателя прослужили не один год.

Автомобильный двигатель внутреннего сгорания – агрегат, состоящий из ряда узлов и деталей. Работает он за счет того, что топливно-воздушная смесь функционирует в закрытой от внешней среды камере сгорания. Попадая туда, смесь воспламеняется.

Вследствие расширения газов (они, в свою очередь, появляются за счет воспламенения смеси), образуется тепловая энергия. Согласно законам физики, она трансформируется в механическую, начиная передавать крутящий момент через трансмиссию на ведущие колеса. На основе всех этих процессов и работает автомобильный двигатель внутреннего сгорания.

На основе всех этих процессов и работает автомобильный двигатель внутреннего сгорания.

Классификация двигателей ВС

Со времен первой разработки и до наших дней производятся поршневые и роторно-поршневые ДВС (Ванкеля).

Поршневой двигатель внутреннего сгорания

Рабочая камера сгорания в поршневых моторах располагается внутри цилиндра, между поверхностью плоскости ГБЦ (головки блока цилиндров) и днищем поршня, когда тот находится в верхней мертвой точке (максимальный подъем поршня).

Тепловая энергия образуется при помощи КШМ (кривошипно-шатунного механизма), обеспечивающий возвратно-поступательные движения. Полученная энергия в результате воспламенения смеси давит на поршень, передавая энергию на коленчатый вал.

Поршневые моторы существуют в трех вариациях:

Бензиновый карбюраторный автомобильный двигатель. Посредством карбюрации, топливно-воздушная смесь образуется вне камеры сгорания (внешнее смесеобразование), а готовится в карбюраторе. Смесь воспламеняется от свечи зажигания.

Смесь воспламеняется от свечи зажигания.

Бензиновый инжектор. смесеобразование происходит внутри камеры сгорания. Топливо подается электронно-управляемыми форсунками, которые могут быть установлены на конце впускного коллектора, либо вмонтированы в ГБЦ. Управляет и корректирует работу всего мотора ЭБУ (электронный блок управления двигателем).

Дизельный двигатель. Воспламенение дизельного топлива происходит без участия свечи зажигания, а посредством сжатия воздуха, в результате чего температура воздуха превышает температуру горения. Впрыск топлива осуществляется форсунками, а за впрыск под давлением отвечает ТНВД (топливный насос высокого давления).

Роторный двигатель внутреннего сгорания

Роторно-поршневой автомобильный двигатель работает следующим образом: рабочая камера двигателя овальной формы, внутри которой движется треугольный ротор, двигающиеся по планетарной траектории вокруг своей оси.

Ротор берет на себя функцию поршня, КШМ и ГРМ (газораспределительного механизма). В камере есть 4 отсека, в каждом их которых происходит такт:

В камере есть 4 отсека, в каждом их которых происходит такт:

- впуска,

- сжатия,

- рабочего хода,

- выпуска.

Роторно-поршневые двигатели имеет высокий КПД относительно поршневого, так как потери на трения у первого значительно меньше, но максимальный ресурс ротора не превышает 100 000 км.

Устройство поршневого двигателя автомобиля

Наиболее простой двигатель внутреннего сгорания имеет рядное расположение цилиндров. В современных моторах их от 3 до 6. Более компактный автомобильный двигатель имеет V-образную форму, то есть поршни расположены под углом напротив друг друга.

Цилиндров у V-образного двигателя может быть 4, 6, 8, 10 и 12. Также существуют рядно разнесенные моторы VR и W, их конструкция сложна, поэтому устройство мотора лучше изучить на рядной «четверке».

Основа двигателя – блок цилиндров. В этих цилиндрах двигаются поршни. Внизу блока крепится коленвал на подшипниках трения (вкладышах), к нему присоединен шатун, а к шатуну – поршень.

Такой узел называется кривошипно-шатунным. Поскольку коленчатый вал имеет, соответственно названию, форму колена, без шатуна невозможно было бы обеспечить возвратно-поступательные движения поршня.

Конструкция шатуна выполнена так, что его нижняя часть делает колебательные движения, а верхняя часть, соединенная с поршнем, не движется в боковом направлении.

Поршень двигателя имеет три кольца: два компрессионных и одно маслосъемное. О предназначении колец говорит само название: компрессионные обеспечивают давление в цилиндре, не допустив прорыва газов в картер, а маслосъемные кольца снимают масло со стенок цилиндра и сбрасывают его в масляный картер.

К коленчатому валу с передней стороны соединен шкив для обеспечения работы навесного оборудования через ремень, а также работы ГРМ, если тип привода ременной. Если ГРМ цепного типа, то на коленвале установлена звезда. Дополнительная звезда на коленчатом валу может быть установлена, если привод маслонасоса цепной.

С задней стороны к коленвалу устанавливается маховик. Маховик аккумулирует механическую энергию, и через трансмиссию передает ее на ведущие колеса. На маховике установлены зубцы для соединения со стартером.

Сверху цилиндры герметично накрыты головкой блока цилиндров, между которыми установлена металлическая прокладка. Камера сгорания находится как раз в ГБЦ, и может быть сферической или полусферической формы, а в дизельных моторах камера сгорания находится в выемке поршня.

В конструкции классической ГБЦ есть:

- распределительный вал (один или два),

- клапана впускные и выпускные, приводящиеся в движение от кулачка распредвала.

За возврат клапана в исходное место отвечает пружина, которая накрывается тарелкой, и фиксируется «сухарями».

Привод ГРМ, чаще всего цепной или ременной. Для цепного привода требуются пластиковые успокоители и натяжитель механического или гидравлического типа. Ременной привод ГРМ простой конструкции включает в себя ремень, обводной ролик и натяжитель.

Как работает 4-тактный автомобильный двигатель

Четырехтактный автомобильный двигатель внутреннего сгорания имеет, соответственно, 4 такта:

- Впуск. Поршень в положении ВМТ. Опускаясь вниз, он создает разряжение, а впускной клапан открывается. Через впускной канал всасывается топливно-воздушная смесь, и когда поршень доходит до нижней точки, клапан закрывается.

- Сжатие. Поршень поднимается из нижней в верхнюю точку. Вследствие сжатия увеличивается давление и температура в цилиндре. Когда поршень добирается до верхней точки, свеча зажигания воспламеняет смесь, толкая его вниз. Это действие преобразует энергию тепловую в механическую, заставляя ДВС работать.

- Рабочий ход. Поршень из ВМТ опускается в НМТ, посредством расширения газов. В этот момент смесь должна максимально эффективно сгореть.

- Выпуск. Поршень начинает движение вверх, выпускной клапан открывается, и поршень в процессе движения выталкивает отработанные газы. Они, двигаясь по выпускной магистрали по коллектору, через выхлопную трубу выбрасываются наружу.

По базовому принципу работают все двигатели внутреннего сгорания. Их разница с дизельными в том, что вместо свечи высокое давление образует воспламенение, а точнее – детонация.

Если бы кто-то сказал заглянуть под капот и найти там мотор, у большинства из нас не было бы больших проблем с ним. Вы просто показываете на самую большую деталь, здесь сомнений нет – силовой агрегат – самая огромная часть автомобиля. Но что на самом деле скрыто под этим чугунным или алюминиевым корпусом? Достижение поколений — это точно. Говорят, что двигатель — это сердце автомобиля — и это правильно — без него машина не поедет.

Так как же это работает и почему? Что заставляет автомобиль воспроизводить приятную симфонию звуков после поворота ключа в замке зажигания? Как получилось, что двигатель способен привести в движение колеса? Было бы сложно описать последовательно все существующие типы двигателей в мире. Однако существует схема, которая, за исключением нескольких случаев, остается неизменной и на которой проще всего объяснить, как работает двигатель автомобиля, то есть тот тип моторов, который сжигает бензин, дизельное топливо или масло.

Поршень: отсюда начинается всё

Вообще всю работу в двигателе выполняет поршень. Именно он движется в цилиндре по принципу «скольжения» — прямолинейно и поступательно. Последовательно — один раз вверх, один раз вниз. Задача поршня, как следует из названия, заключается в нажатии. Если не один, то другой путь.

Чтобы выполнить работу, привести к появлению полезной энергии (КПД больше нуля), поршень должен немного поработать и сделать четыре движения в цилиндре — первоначально он всасывает воздух или смесь через открытый всасывающий клапан, скользя вниз до самого дна цилиндра. Когда он располагается на дне цилиндра, наполненного воздухом, клапан закрывается. Когда цилиндр наполняется воздухом «до зубов», поршень крепко сжимает его, поднимаясь вверх. Специально для такого сжатого воздуха топливо впрыскивается сверху (в дизельном двигателе) или возникает искра (вариант с бензиновым вариантом), которая вызывает взрыв. Независимо от силы взрыва (бывает, что из-за простоя автомобиля, первая искра недостаточно сильна) поршень отправляется вниз. Когда поршень заканчивает свой путь, цикл может считаться оконченным, затем он совершает еще один ход — вверх. Его уже ждет открытый выпускной клапан, через который поршень выталкивает весь этот ненужный мусор (выхлопной газ) наружу.

Когда поршень заканчивает свой путь, цикл может считаться оконченным, затем он совершает еще один ход — вверх. Его уже ждет открытый выпускной клапан, через который поршень выталкивает весь этот ненужный мусор (выхлопной газ) наружу.

Поршневой цикл: схема

Это тот самый дым, который в конечном итоге выходит из выхлопной трубы под вашей машиной. И так продолжается снова и снова: всасывание воздуха — поршень опускается, сжатие воздуха – поршень уходит вверх. Взрыв — поршень опущен, выталкивание выхлопа — поршень вверх. И все время снова и снова.

Таким образом, энергия взрыва превращается в работу, потому что движение поршня, соединенного с шатуном, вызывает вращение коленчатого вала, что приводит в движение силовой агрегат, который перемещает колесо автомобиля. Конечно, двигатель обычно имеет несколько поршней и цилиндров. В целом, чем они больше, тем больше работа двигателя и чем больше мощность этих цилиндров, тем больше потенциал двигателя и, следовательно, — лучшее ускорение, лучшая динамика, но также и большая потребность в топливе.

Предлагаем вам посмотреть занимательное видео, в котором подробно рассказывается и показывается каким именно образом работаем двигатель внутреннего сгорания автомобиля:

Например, когда указатель тахометра в вашей машине приближается к 2000 об./мин. (2 тысячи оборотов коленвала), это означает, что поршень совершает 4000 ходов в это время, и смесь попадает в цилиндр 1000 раз! Все это за минуту. И всего на один цилиндр. Теперь подумайте, сколько топлива нужно двигателю, если вы «стреляете» в него все время, разгоняя до 6000 оборотов при нажатой педали газа в пол!

Важность моторного масла

Чтобы двигатель работал исправно, очень важно наличие в картере масла. Каждый из нас отлично знает, что, чем лучше скольжение, тем более плавным является движение (вспомните фигурное катание). В принципе, там, где есть движение в двигателе, где одна деталь соприкасается с другой, туда и попадает масло. Его путь начинается с масляного поддона, который расположен под двигателем, масло всасывается специальным насосом, затем масляный насос вдавливает его в трубчатую сборку, которая направляет смазочный растовр в множество мест двигателя.

Представьте, что случилось бы, если бы в течение длительного времени все компоненты двигателя двигались «всухую». Теперь вы, наверное, понимаете, почему так важно время от времени проверять уровень масла в двигателе.

Бензиновый и дизельный моторы: в чем принципиальные отличия?

В чем главное отличие бензинового двигателя от дизельного? Речь идет о принципе зажигания. Бензиновые двигатели имеют искровое зажигание, дизель является самоходным. Что означают эти слова?

Бензиновые двигатели для взрыва в цилиндре используют искру, генерируемую на свече зажигания. В дизельных двигателях всё совсем иначе. В дизельном моторе воздух в цилиндре сжимается поршнем гораздо сильнее. Настолько, что внутри создается высокая температура, достаточная для взрыва смеси в цилиндре без искры. Бензин не возгорается из-за большого давления, соляра (дизельное топливо), наоборот, не горит при нормальных условиях от обычной искры.

Двигатели также различаются по расположению и количеству цилиндров. В Европе наиболее популярными являются рядные двигатели — как можно заключить из названия, цилиндры, в которых движутся поршни, в них расположены в ряд. Рядный четырехцилиндровый двигатель будет отмечается символом R4, шестицилиндровый R6 и т. д. Теперь представьте, что Lamborghini собирается смонтировать большой 12-цилиндровый двигатель под капотом своей модели. Если бы производитель хотел установить все цилиндры в один ряд, двигатель занял бы много места. Таким образом, было изобретено другое решение — разветвленное расположение цилиндров в два ряда, под углом 60, 90 и даже 180 градусов (оппозитный мотор). Все двигатели этого типа обозначены буквой V, в данном случае это будет двигатель V12. Однако более популярными являются установки V6 и V8. Такие автомобили изготавливались в середине прошлого века в США, после финансового кризиса их посчитали недостаточно оправданными.

В Европе наиболее популярными являются рядные двигатели — как можно заключить из названия, цилиндры, в которых движутся поршни, в них расположены в ряд. Рядный четырехцилиндровый двигатель будет отмечается символом R4, шестицилиндровый R6 и т. д. Теперь представьте, что Lamborghini собирается смонтировать большой 12-цилиндровый двигатель под капотом своей модели. Если бы производитель хотел установить все цилиндры в один ряд, двигатель занял бы много места. Таким образом, было изобретено другое решение — разветвленное расположение цилиндров в два ряда, под углом 60, 90 и даже 180 градусов (оппозитный мотор). Все двигатели этого типа обозначены буквой V, в данном случае это будет двигатель V12. Однако более популярными являются установки V6 и V8. Такие автомобили изготавливались в середине прошлого века в США, после финансового кризиса их посчитали недостаточно оправданными.

Эти «демонические», действительно мощные, производительные моторы, встречаются реже, их можно обнаружить, чаще всего, в Subaru или Porsche. Здесь поршни расположены с обеих сторон коленчатого вала, лицом друг к другу, что делает весь двигатель, по сравнению с другими, очень плоским, но не менее объемным.

Здесь поршни расположены с обеих сторон коленчатого вала, лицом друг к другу, что делает весь двигатель, по сравнению с другими, очень плоским, но не менее объемным.

Рядный двигатель

Когда дело доходит до поршневого устройства, существует еще один тип двигателя, который сильно отличается от остальных. Это двигатель с одним вихревым поршнем, так называемый Двигатель Ванкеля. Также существуют специальные роторные моторы (цилиндры расположены по кругу), сферические моторы (поршень двигается не поступательно, а описывает сферу) и многие другие изобретения.

Источник http://moyidorogi.ru/chto-takoe-navesnoe-oborudovanie-dlya-dvigatelya/

http://autoexpert174.ru/konstrukcija-dvigatelja/

http://3drive.ru/articles/engine/kak-rabotaet-dvigatel-avtomobilya

Двигатели и компоненты, навесное оборудование

Двигатель автомобиля – важнейшая система, являющаяся источником требуемой для его движения механической энергии. Для получения этой энергии в двигателе авто зачастую преобразуется энергия сгорания топлива, иногда – энергия других типов (электрическая, солнечная). Наиболее распространена продажа двигателей ДВС поршневого типа. Они бывают карбюраторными либо инжекторными, могут питаться дизтопливом, бензином, сжиженным нефтяным либо сжатым природным газом.

Наиболее распространена продажа двигателей ДВС поршневого типа. Они бывают карбюраторными либо инжекторными, могут питаться дизтопливом, бензином, сжиженным нефтяным либо сжатым природным газом.

Когда актуальна замена двигателя?

Двигатель авто подвергается замене в случае его повреждения в ДТП или другой серьезной поломки, когда вместо ремонта выгоднее приобрести и установить исправный б/у агрегат. Для выяснения состояния двигателя выполняется комплексная диагностика, изучается состояние каждого узла, в т.ч.:

- цилиндров;

- шатунно-поршневого механизма;

- системы управления впрыском.

Иногда состояние двигателя изучается с применением особого зонда с видеокамерой или с помощью анализа использованного моторного масла. Если необходимость замены мотора подтверждается, купить двигатель следует как можно скорее. Использование неисправного силового агрегата грозит его заклиниванием, что способно привести к аварии (особенно при быстрой езде). Компания «Купи мотор» предлагает надежные б/у двигатели от проверенных поставщиков.

Компания «Купи мотор» предлагает надежные б/у двигатели от проверенных поставщиков.

Навесное оборудование

Двигателем современного авто обеспечивается работа множества систем. В частности, навесное оборудование автомобиля включает в себя:- маховики;

- компрессоры воздуха;

- радиаторы;

- интеркулеры;

- виско и гидромуфты;

- масляные насосы;

- клиновые ремни;

- турбокомпрессоры;

- генераторы;

- ТНВД дизель;

- стартеры;

- водяные насосы;

- насосы гидроусилителя.

Купить навесное оборудование в безукоризненном состоянии по наилучшей цене можно у нас. Мы предлагаем безупречно качественное навесное оборудование б/у с крупнейших японских, американских и европейских разборок.

Наши преимущества

Если вам нужно б/у навесное оборудование или двигатель, заказывайте подходящие агрегаты в компании «Купи мотор». Мы предоставляем оригинальные агрегаты в оптимальной комплектации, а также тщательно тестируем, проверяем и осматриваем и навесное оборудование, и двигатели б/у. Дополнительные преимущества покупки агрегатов в нашей компании – предоставление гарантии и дельная консультация специалиста.

Мы предоставляем оригинальные агрегаты в оптимальной комплектации, а также тщательно тестируем, проверяем и осматриваем и навесное оборудование, и двигатели б/у. Дополнительные преимущества покупки агрегатов в нашей компании – предоставление гарантии и дельная консультация специалиста.

Спешите заказать двигатель у нас и получить добротный агрегат по минимальной цене, а также толковые рекомендации по процессу его установки и регистрации. Также, при надобности, мы порекомендуем вам сертифицированную СТО для установки двигателя. Продажа навесного оборудования у нас также проводится на предельно выгодных условиях – по замечательной цене, с выдачей гарантии и без промедлений. Если вам нравится покупать для своего авто лучшее и не переплачивать – заказывайте необходимые агрегаты у нас.

Новые моторы без навесного оборудования для замены Mercruiser, Volvo Penta, OMC, Crusader, Indmar

- Москва

- Санкт-Петербург

- Астрахань

- Барнаул

- Волгоград

- Воронеж

- Екатеринбург

- Ижевск

- Иркутск

- Казань

- Калининград

- Краснодар

- Красноярск

- Набережные Челны

- Нижний Новгород

- Новосибирск

- Оренбург

- Пермь

- Ростов-на-Дону

- Самара

- Саратов

- Севастополь

- Симферополь

- Ставрополь

- Тольятти

- Тула

- Тюмень

- Ульяновск

- Уфа

- Челябинск

Выбрать другой

маркером отметкой отмечены города с нашими складами

Ленинградская областьМосковская областьРеспублика АдыгеяРеспублика БашкортостанРеспублика БурятияРеспублика АлтайРеспублика ДагестанРеспублика ИнгушетияКабардино-Балкарская РеспубликаРеспублика КалмыкияКарачаево-Черкесская РеспубликаРеспублика КарелияРеспублика КомиРеспублика Марий ЭлРеспублика МордовияРеспублика Саха (Якутия)Республика Северная Осетия — АланияРеспублика ТатарстанРеспублика ТываУдмуртская РеспубликаРеспублика ХакасияЧеченская РеспубликаЧувашская РеспубликаАлтайский крайКраснодарский крайКрасноярский крайПриморский крайСтавропольский крайХабаровский крайАмурская областьАрхангельская областьАстраханская областьБелгородская областьБрянская областьВладимирская областьВолгоградская областьВологодская областьВоронежская областьИвановская областьИркутская областьКалининградская областьКалужская областьКамчатский крайКемеровская областьКировская областьКостромская областьКурганская областьКурская областьЛипецкая областьМагаданская областьМурманская областьНижегородская областьНовгородская областьНовосибирская областьОмская областьОренбургская областьОрловская областьПензенская областьПермский крайПсковская областьРостовская областьРязанская областьСамарская областьСаратовская областьСахалинская областьСвердловская областьСмоленская областьТамбовская областьТверская областьТомская областьТульская областьТюменская областьУльяновская областьЧелябинская областьЗабайкальский крайЯрославская областьЕврейская АОНенецкий АОХанты-Мансийский АОЧукотский АОЯмало-Ненецкий АОБайконурРеспублика Крым

Санкт-ПетербургБокситогорскВолховВсеволожскВыборгГатчинаКингисеппКиришиКировскЛодейное ПолеЛугаПикалевоПодпорожьеПриозерскСертоловоСланцыСосновый БорТихвинТосноСветогорскКоммунарОтрадноеНикольскоеКолпиноМеталлостройКрасное СелоСестрорецкПавловскПетергофПушкинШушары

ВыбратьНавесное оборудование двигателя Шевроле Тахо

Вас проконсультируют наши специалисты

Запчасти

Морозов Сергей

Консультант по запасным частям

Москва

тел. +7 (968) 903-32-32

+7 (968) 903-32-32

Филонов Денис

Руководитель отдела запасных частей

Санкт-Петербург

тел. +7 (960) 247-4344

Тюнинг

Роднов Евгений

Руководитель подразделения

Краснодар

тел. +7 (928) 038 44 40

Гинзбург Юрий

Специалист отдела доп оборудования и тюнинга

Санкт-Петербург

тел. +7 (981) 123-4344

+7 (981) 123-4344

Сервис

Пигалев Артем

Руководитель ШЕВИ ПЛЮС Автозаводская

Москва

тел. +7 (926) 282-3390

Блинов Денис

Директор ШЕВИ ПЛЮС СПб

Санкт-Петербург

тел. +7 (981) 773-4344

Получить консультацию

Сколько мощности у двигателя отбирает навесное оборудование

Потеря мощности двигателя из вспомогательного оборудования.

Современный автомобиль нельзя представить без навесного вспомогательного оборудования, начиная от усилителя рулевого управления и заканчивая кондиционером. Но какую цену мы платим (мы имеем в виду лошадиные силы) за присутствие под капотом дополнительного оборудования? Сколько же отнимает мощности у двигателя навесное оснащение двигателя?

Двигателя внутреннего сгорания представляют собой уникальную конструкцию ряда элементов, которые работая в строгой последовательности, извлекают из топлива энергию. То есть, основная функция мотора заключается в возвратно-поступательных движениях поршней, который начинают вращать коленчатый вал, передающий крутящий момент на коробку передач. Но помимо этого двигатель также выполняет ряд других важных вещей для полноценного функционирования автомобиля.

Все двигателя внутреннего сгорания, как правило, используют приводные ремни и приводные ролики, которые передают крутящий момент на вспомогательное навесное оборудование, обеспечивая их взаимосвязь с частотой работы силового агрегата. Но для движения приводных ремней необходима мощность, которая, по сути, забирается у двигателя. В итоге из-за передачи части крутящего момента на вспомогательное оборудование любой двигатель передает на колеса автомобиля гораздо меньше лошадиных сил, чем изначально было выработано в камере сгорания при воспламенении топлива.

Но для движения приводных ремней необходима мощность, которая, по сути, забирается у двигателя. В итоге из-за передачи части крутящего момента на вспомогательное оборудование любой двигатель передает на колеса автомобиля гораздо меньше лошадиных сил, чем изначально было выработано в камере сгорания при воспламенении топлива.

Первым важным компонентом, который использует ременный привод, является водяная помпа (водяной насос). Этот насос необходим для циркуляции антифриза в системе охлаждения двигателя.

Напомним, что антифриз, циркулируя через двигатель, забирает избыточное тепло у силового агрегата, что позволяет мотору не перегреваться. Но как регулировать скорость потока антифриза в системе охлаждения по мере увеличения оборотов двигателя?

Все очень просто. Конструкторы, соединив водяной насос ременным приводом со шкивом коленвала, обеспечили насосу взаимосвязь с оборотами силового агрегата. То есть, чем больше оборотов двигателя (что означает рост температуры двигателя из-за увеличения циклов сгорания топлива), тем быстрее начинает работать водяная помпа, увеличивая циркуляцию охлаждающей жидкости. В итоге даже на высоких оборотах двигатель не перегревается.

В итоге даже на высоких оборотах двигатель не перегревается.

К сожалению, для того чтобы вращать шкив водяной помпы с помощью приводного ремня необходимо небольшое количество энергии, которое естественно берется от вырабатываемой мощности двигателя.

Также с помощью ремня и крутящего момента двигателя обеспечивается работы генератора, который обеспечивает зарядку аккумуляторной батареи, что позволяет поддерживать в рабочем состоянии многие функции автомобиля.

Генератор, также как и водяная помпа, для своей работы использует шкив, который вращается за счет движения ремня.

Шкив вращает генератор, который с помощью магнитного поля вырабатывает электроэнергию, передающуюся в аккумулятор.

В итоге возвратно-поступательные движение компонентов двигателя, производящие энергию, по сути, являются источником вращения генератора. Так что генератор также немного забирает мощности у силового агрегата.

Смотрите также: Когда менять приводные ремни

Кондиционирование воздуха в салоне машины напрямую не связано с частотой вращения двигателя. Но для работы кондиционера также необходима энергия, которая нужна для полноценного функционирования компрессора кондиционера.

Но для работы кондиционера также необходима энергия, которая нужна для полноценного функционирования компрессора кондиционера.

Естественно энергия также берется от двигателя с помощью ременного привода, который вращает элементы компрессора кондиционера. При вращении элементов компрессора фреон, заправленный в кондиционер, начинает циркулировать по системе, охлаждая воздух в салоне.

Этот компонент требует для своей работы немало энергии и способен отнять у двигателя приличное количество мощности. Дело в том, чем больше температура на улице в летнее время, тем больше мощности необходимо компрессору кондиционера, чтобы охладить воздух в салоне. Естественно это приводит к лишней нагрузки на силовой агрегат. Вот почему при включенном кондиционере у многих автомобилей существенно пропадает мощность.

Водород в автомобилях: Опасности и сложности использования

Также с помощью приводного ремня работает система рулевого управления оснащенного гидроусилителем. Дело в том, что гидроусилитель рулевого управления, как правило, оснащен насосом, приводящий в движение гидравлическую жидкость в системе, которая облегчает вращение рулевого колеса.

Дело в том, что гидроусилитель рулевого управления, как правило, оснащен насосом, приводящий в движение гидравлическую жидкость в системе, которая облегчает вращение рулевого колеса.

По сути, жидкость гидроусилителя и насос помогают нам вращать рулевое колесо с помощью гидравлической системы. Но для работы насоса гидроусилителя необходим источник питания. Как и водяная помпа, генератор и компрессор кондиционера, насос гидроусилителя работает за счет вращения шкива ременным приводом. В итоге гидравлический насос, получая крутящий момент, создает в рулевом управлении определенное давление, облегчающее процесс вращения рулевого колеса.

Так сколько же энергии теряется двигателем, который передает часть своей мощности на различное вспомогательное оборудование?

Как правило, в автомобилях используются различные системы конструкции двигателей и навесного оборудования. В итоге разные модели автомобилей теряют различный уровень мощности двигателя. К счастью благодаря различным исследованиям автомобильных организаций и инженерным компаниям есть более точная информация о том, сколько же на самом деле теряют мощности автомобили из-за работы различного навесного оборудования.

К счастью благодаря различным исследованиям автомобильных организаций и инженерным компаниям есть более точная информация о том, сколько же на самом деле теряют мощности автомобили из-за работы различного навесного оборудования.

Согласно исследованиям в среднем автомобильный кондиционер отнимает у двигателя примерно 4 л.с. (исследование Британской лабораторией возобновляемых источников энергии).

Генератор переменного тока в автомобиле в среднем отнимает около 10 л.с., когда двигатель находится под полной нагрузкой (исследование компании ZENA, DC).

Усилитель рулевого управления в среднем забирает у двигателя 2-4 л.с. в зависимости от скорости и амплитуды вращения рулевого колеса.

Рассчитать сколько же отнимает мощности у двигателя водяная помпа намного тяжелее, поскольку мощность работы водяного насоса напрямую зависит от оборотов двигателя.

Но автомобильному эксперту Дэвису Крэйгу, все-таки удалось рассчитать потери двигателя от работы водяной помпы.

Так согласно его расчетам при 1000 об/минуту двигателя водяной насос отнимает всего 0,13 л.с. или 0,1 кВт. При вращении двигателя в 2000 об/минуту водяной насос забирает примерно 1,1 л.с. или 0,8 кВт. При вращении мотора в 4000 об/минуту потери двигателя составляют примерно 8,6 л.с. или 6,4 кВт.

В итоге, сложив все потери из-за навесного вспомогательного оборудования двигателя, можно вычислить, что в среднем каждый автомобиль оснащенный двигателем внутреннего сгорания теряет примерно 16-27 л.с.

Естественно потеря мощности также зависит от величины нагрузки, оказываемой на тот или иной компонент.

Но это опять же приблизительное значение, поскольку все это высчитывается отдельно для каждого компонента, в случае если бы каждый компонент питался отдельным ременным приводом. Но во всех автомобилях, как правило, используется один или два ременных привода, которые питают все навесное оборудование. В итоге естественно потери мощности двигателя, скорее всего немного ниже, чем указано выше.

Также давайте не забывать, что помимо ременного привода и вспомогательного оборудования потеря мощности, вырабатываемой двигателем, происходит и в других компонентах автомобиля, таких как коробка передач, привода, мосты и т.п. Это происходит из-за трения вращающихся компонентов автомобиля, а также за счет их нагрева.

Так что, как правило, до колес доходит совсем не та мощность, которая на самом деле вырабатывается двигателем.

Так что, как видите, вспомогательное оборудование, расположенное в подкапотном пространстве, отнимает немало энергии у двигателя. Но, тем не менее, навесное оборудование играет очень важное значение для любого автомобиля. Да, конечно, многим может не понравиться, что изначально вырабатываемая двигателем мощность в итоге не доходит до колес машины, но отказаться от навесного дополнительного оснащения силового агрегата невозможно.

Смотрите также: Сколько существует видов гибридных автомобилей?

Хотя в будущем, скорее всего, большинство дополнительного оборудования получит электрическое питание от мощных аккумуляторных батарей, что позволит автопроизводителем существенно увеличить мощность своих автомобилей без существенной модернизации двигателей внутреннего сгорания.

Самое удивительное, что такие автомобили уже начали появляться на авторынке. Например недавно инженеры Мерседес представили новую технологию для шестицилиндровых двигателей, у которых вспомогательное оборудование питается от 48 В аккумуляторной батареи. Это позволяет освободить двигатель от лишней нагрузки, которое оказывает на него навесное оборудование.

Так что, скорее всего, уже в ближайшем будущем на авторынке будет появляться все больше автомобилей без приводных ремней, которые питают навесное оборудование двигателей.

Принадлежности к токарному станку двигателя

СТАНКИ И ОБРАБОТКА СТАНКОВ

Эта глава поможет вам определить навесное оборудование, принадлежности и способы их использования для токарного станка. Кроме того, он будет определять и объяснять различные операции обработки и факторы, связанные с операциями обработки. Конечно, вы должны знать и соблюдать меры предосторожности, связанные с операциями механической обработки.

В механических цехах установлено несколько различных типов токарных станков.К ним относятся токарный станок для двигателей, горизонтальный токарно-револьверный станок и несколько разновидностей базового токарного станка для двигателей, например, верстак, инструментальный цех и токарные станки с зазором. Все токарные станки, кроме вертикально-револьверных, имеют одну общую черту. Для всех обычных операций обработки заготовка удерживается и вращается вокруг горизонтальной оси, при этом режущий инструмент формирует ее по размеру и форме. В вертикальном токарно-револьверном станке заготовка вращается вокруг вертикальной оси. Из различных типов токарных станков вы, скорее всего, будете использовать токарный станок для двигателей.Поэтому в этой главе рассматриваются только токарные станки для двигателей и операции обработки, которые вам, возможно, придется выполнить.

ПРИМЕЧАНИЕ: Перед тем, как приступить к работе на токарном станке, убедитесь, что вы знаете, как на нем работать. Прочтите все инструкции по эксплуатации, прилагаемые к машине. Узнайте, где расположены различные элементы управления и как ими пользоваться.

Прочтите все инструкции по эксплуатации, прилагаемые к машине. Узнайте, где расположены различные элементы управления и как ими пользоваться.

ДВИГАТЕЛЬ ТОКАРНЫЙ

Токарный станок для двигателей, подобный показанному на рисунке ниже, есть в каждом механическом цехе. Используется в основном для

Рисунок — Типовой токарный станок для двигателей.

токарная, расточная, торцовочная и резьбонарезная. Но его также можно использовать для сверления, развёртывания, накатки, шлифования, прядения и наматывания пружины. Поскольку вы в первую очередь будете заниматься токарной обработкой, растачиванием, торцеванием и нарезанием резьбы, в этой главе мы рассмотрим в основном эти операции.

Работа, удерживаемая в токарном станке двигателя, может вращаться с любой одной из множества различных скоростей, а режущий инструмент можно точно контролировать вручную или с помощью силы для продольной подачи и поперечной подачи.(Продольная подача — это движение режущего инструмента параллельно оси токарного станка; поперечная подача — это движение режущего инструмента перпендикулярно оси токарного станка. )

)

Размер токарного станка определяется двумя измерениями: (1) диаметром заготовки, на которой он будет качаться (переворачиваться) по путям, и (2) длиной станины. Например, токарный станок размером 14 на 6 футов может раскачивать работу до 14 дюймов в диаметре и имеет станину длиной 6 футов.

Токарные станки для двигателей различаются по размеру от небольших настольных токарных станков с поворотом на 9 дюймов до очень больших токарных станков для токарной обработки деталей большого диаметра, таких как роторы турбин низкого давления.16-дюймовый токарный станок — это средний размер для общих целей, который обычно устанавливается на судах, имеющих только один токарный станок.

ОСНОВНЫЕ ЧАСТИ

Чтобы изучить работу токарного станка, вы должны быть знакомы с названиями и функциями основных частей. Токарные станки разных производителей несколько различаются по конструкции, но все они предназначены для выполнения одних и тех же основных функций. Читая описание каждой детали, найдите ее расположение на токарном станке на рисунке и рисунках, которые следуют.(Конкретные сведения о конструктивных особенностях и методах эксплуатации см. В техническом руководстве производителя вашей машины.)

Читая описание каждой детали, найдите ее расположение на токарном станке на рисунке и рисунках, которые следуют.(Конкретные сведения о конструктивных особенностях и методах эксплуатации см. В техническом руководстве производителя вашей машины.)

Станина и направляющие

Станина — это основа или фундамент деталей токарного станка. Главная особенность кровати — выступы, которые образуются на верхней поверхности кровати и проходят по всей длине кровати. Направляющие удерживают заднюю бабку и скользящую по ним каретку на одной оси с передней бабкой.

Передняя бабка

Передняя бабка содержит шпиндель передней бабки и механизм его привода.В приводе с ременным приводом, показанном на рисунке, приводной механизм состоит из

Рисунок — Тип передней бабки с ременным приводом.

шкив конуса с приводом от двигателя, который приводит в движение шкив конуса шпинделя через приводной ремень. Шпиндель может вращаться как напрямую, так и через задние шестерни.

Когда передняя бабка настроена на прямой привод, штифт зубчатого колеса, расположенный под крышкой справа от шкива шпинделя, соединяет шкив со шпинделем. Это соединение заставляет шпиндель вращаться с той же скоростью, что и шкив шпинделя.

Когда передняя бабка настроена на зубчатый привод, штифт зубчатой передачи вытаскивается, отсоединяя шкив шпинделя от шпинделя. Это позволяет шпинделю свободно вращаться внутри шкива шпинделя. Рычаг задней передачи на левом конце передней бабки перемещается для зацепления набора задней шестерни с шестерней на конце шпинделя и шестерней на конце шкива шпинделя. В этом режиме привода приводной ремень вращает шкив шпинделя, который вращает комплект задней шестерни, который вращает шпиндель.Каждый режим привода обеспечивает четыре скорости шпинделя, всего восемь. Скорость заднего привода меньше, чем скорость прямого привода.

Задняя бабка

Основное назначение задней бабки — удерживать мертвую точку для поддержки одного конца детали.

Рисунок — Вид сбоку каретки, установленной на станине.

обработано. Однако задняя бабка также может использоваться для крепления сверл с коническим хвостовиком, разверток и сверл.Его можно перемещать по пути по длине станины и зажимать в желаемом положении, затягивая зажимную гайку задней бабки. Этот механизм позволяет выполнять точение работ разной длины. Заднюю бабку можно отрегулировать в поперечном направлении (спереди назад), чтобы обрезать конус, ослабив зажимные винты в нижней части задней бабки.

Перед установкой мертвой точки, сверла или развертки тщательно очистите конический хвостовик и вытрите коническое отверстие шпинделя задней бабки.Когда вы держите сверла или развертку в коническом отверстии шпинделя, убедитесь, что они достаточно туго затянуты, чтобы не вращаться. Если вы позволите им вращаться, они забьют коническое отверстие и снизят его точность.

Каретка

Каретка является подвижной опорой для салазок поперечной подачи и упора для соединения. На составной опоре режущий инструмент находится в стойке для инструментов. На Рис. 9-3 показано, как каретка движется по станине, по которой она скользит внешними путями.

Каретка имеет Т-образные пазы или резьбовые отверстия для зажимных работ при растачивании или фрезеровании. Когда каретка используется для расточных и фрезерных операций, движение каретки подает работу к режущему инструменту, который вращается шпинделем передней бабки.

Вы можете заблокировать каретку в любом положении на станине, затянув зажимной винт каретки. Но вы делаете это только тогда, когда выполняете такие работы, как торцовка или отрезка, для которых продольная подача не требуется. Обычно зажим каретки находится в освобожденном положении.Перед включением автоматической подачи всегда перемещайте каретку вручную, чтобы убедиться, что она свободна.

Фартук

Фартук прикреплен к передней части каретки и содержит механизм, управляющий перемещением каретки и поперечной салазкой.

Подающая штанга

Подающий стержень передает мощность на фартук для привода механизмов продольной и поперечной подачи. Подающая штанга приводится в движение шпинделем через зубчатую передачу. Отношение скорости подающего стержня к скорости шпинделя можно изменять с помощью переключающих шестерен для обеспечения различных скоростей подачи.

Рисунок — Комбинированный упор.

Вращающаяся подающая штанга приводит в движение шестерни в фартуке; эти шестерни, в свою очередь, приводят в действие механизмы продольной подачи и поперечной подачи через фрикционные муфты.

Некоторые токарные станки не имеют отдельной подающей штанги, но для той же цели используют шлицы ходового винта.

Ходовой винт

Ходовой винт используется для нарезания резьбы. Он аккуратно нарезал резьбу Acme по всей длине, которая входит в зацепление с резьбой полугаек в фартуке, когда полугайки зажимаются поверх него.Ходовой винт приводится в движение шпинделем через зубчатую передачу. Следовательно, вращение ходового винта имеет прямое отношение к вращению шпинделя. Когда полугайки затянуты, продольное движение каретки контролируется непосредственно вращением шпинделя. Следовательно, режущий инструмент перемещается на определенное расстояние вдоль работы за каждый оборот шпинделя.

Слайд поперечной подачи

Ползун поперечной подачи крепится к верхней части каретки в виде ласточкина хвоста и перемещается на каретке под прямым углом к оси токарного станка.Винт с поперечной подачей позволяет перемещать ползун в направлении или от работы с точными приращениями.

Композитный упор

Составная опора, установленная на составных суппортах, обеспечивает жесткое регулируемое крепление режущего инструмента. Составной упор в сборе состоит из следующих основных частей:

1. Составной упор SWIVEL, , который можно повернуть на любой угол и зафиксировать в нужном положении. Он градуирован по дуге 90 ° с каждой стороны от его центрального положения для облегчения настройки на выбранный угол.Эта функция используется для обработки коротких и крутых конусов, например углов на конических зубчатых колесах, дисках клапанов и центрах токарных станков.

2. Составная опора, или TOP SLIDE, , которая устанавливается на поворотной секции на направляющих в форме ласточкина хвоста. Он перемещается шнеком подачи компаунда.

Рисунок — Распространенные типы державок.

Рисунок — Державки для накатки и нарезания резьбы.

Такое расположение позволяет подавать инструмент к работе под любым углом (определяемым угловой установкой поворотной части).Градуированные манжеты на винтах подачи поперечной подачи и упора для компаунда показывают тысячные доли дюйма для точной регулировки глубины резания.

Принадлежности и приспособления

Принадлежности — это инструменты и оборудование, используемые при рутинной обработке на токарных станках. Насадки — это специальные приспособления, которые могут быть установлены на токарном станке, чтобы расширить возможности токарного станка, включая резку конуса, фрезерование и шлифование. Некоторые из распространенных аксессуаров и приспособлений описаны в следующих параграфах.

TOOL POST.— Единственное назначение резцедержателя — обеспечить жесткую опору для инструмента. Он устанавливается в Т-образный паз составной опоры. Кованый инструмент или резцедержатель вставляется в прорезь в резцедержателе. Затягивая установочный винт, вы надежно закрепите весь блок на месте с инструментом в желаемом положении.

ИНСТРУМЕНТЫ— Некоторые из распространенных инструментальных державок, используемых при токарных работах, показаны на рисунке. Обратите внимание на углы установки насадок в различных держателях.Эти углы необходимо учитывать относительно углов, установленных на инструментах, и угла, установленного резцедержателем по отношению к оси работы.

Два типа державок, которые немного отличаются от обычных державок, — это те, которые используются для нарезания резьбы и накатки.

Державка резьбонарезного инструмента имеет сформированный резец, который для заточки необходимо шлифовать только по верхней поверхности. Поскольку форма резьбы имеет точную форму

Рисунок — Токарный инструмент и его применение.

по большой дуге инструмента, поскольку поверхность изнашивается шлифованием, фрезу можно повернуть в правильное положение и зафиксировать с помощью установочного винта.

Резцедержатель для накатки имеет два ролика с накаткой, которые оставляют отпечаток своего рисунка на работе при ее вращении. Инструмент для накатки предназначен для придания шероховатости поверхности круглых металлических деталей, таких как ручки, для лучшего захвата при работе. Ролики с накаткой бывают самых разных форм.

ДВИГАТЕЛЬ ТОКАРНЫЙ ИНСТРУМЕНТ.- На рисунке показаны наиболее популярные формы долот токарных станков и их применение. В следующих параграфах мы обсудим каждый из показанных типов.

Левосторонний токарный инструмент. — Этот инструмент предназначен для обработки при подаче слева направо, как показано на рисунке ниже, вид А. Режущая кромка находится с правой стороны инструмента, а сверху. инструмента наклоняется вниз от режущей кромки.

Рисунок – A. Патрон с четырьмя кулачками. B. Трехкулачковый патрон.

Инструмент для токарной обработки с круглым концом . – Этот инструмент предназначен для универсальных станков и используется для выполнения легких черновых и чистовых проходов. Обычно верхняя часть фрезы шлифуется с помощью боковой грабли, поэтому инструмент можно подавать справа налево. Иногда этот резец шлифуется плоско сверху, поэтому инструмент можно подавать в любом направлении (вид B).

Правосторонний токарный инструмент .– Это полная противоположность левого токарного инструмента, он предназначен для резки, когда он подается справа налево (вид C).Режущая кромка находится с левой стороны. Это идеальный инструмент для черновой обработки и для универсальных машинных работ.

Инструмент для обработки левой стороны . – Этот инструмент предназначен для торцевания с левой стороны детали (вид D). Направление подачи — от центра токарного станка. Режущая кромка находится с правой стороны инструмента, а острие инструмента острое, что позволяет обрабатывать квадратный угол.

Инструмент для нарезания резьбы . — Острие инструмента для нарезания резьбы отшлифовано под углом 60 градусов для обработки резьбы V-образной формы (вид E).Обычно верхняя часть инструмента отшлифована ровно, и с обеих сторон инструмента есть зазоры, поэтому он будет резать с обеих сторон.

Правосторонний торцевой инструмент . – Этот инструмент является противоположностью левого торцевого инструмента и предназначен для обработки правым концом заготовки и обработки правой стороны уступа (вид F).

Инструмент для отрезки с прямоугольным концом (отрезной) — Основная режущая кромка этого инструмента находится спереди (вид G). Обе стороны инструмента должны иметь достаточный зазор, чтобы предотвратить заедание, и должны быть немного уже сзади, чем на режущей кромке.Этот инструмент удобен для обработки шеек и канавок, а также для квадратной угловой обработки и отрезания.

Сверлильный инструмент . – Сверлильный инструмент (вид H) обычно шлифуется той же формы, что и левый токарный станок

Рисунок –Затягивающий цанговый патрон.

Рисунок — Лицевая панель.

инструмент так, чтобы режущая кромка находилась с правой стороны фрезы и могла подаваться в направлении передней бабки.

Инструмент для нарезания внутренней резьбы. — Инструмент для нарезания внутренней резьбы (вид J) имеет ту же форму, что и инструмент для нарезания резьбы на рисунке (вид E), но обычно он намного меньше.Инструменты для растачивания и нарезания внутренней резьбы могут потребовать больших углов заточки при использовании в отверстиях малого диаметра.

ТОКАРНЫЕ ПАТРОНЫ . — Токарный патрон — это приспособление для удержания токарных работ. Он установлен на передней части шпинделя. Изделие удерживается губками, которые можно перемещать в радиальных пазах к центру патрона, чтобы зажимать детали по бокам. Эти губки перемещаются внутрь и наружу с помощью винтов, вращаемых специальным ключом.

Независимый токарный патрон с четырьмя кулачками, вид A на рисунке, является наиболее практичным патроном для обычных работ. Четыре кулачка регулируются по одному, что позволяет удерживать работу различной формы и регулировать центр заготовки так, чтобы он совпадал. с осью шпинделя.Челюсти двусторонние.

Универсальный или спиральный патрон с тремя кулачками, вид B на рисунке, можно использовать только для удержания круглой или шестиугольной заготовки. Все три кулачка перемещаются вместе за одну операцию и автоматически центрируют заготовку. Этот патрон проще в эксплуатации, чем четырехкулачковый, но когда его детали изнашиваются, на его точность центрирования нельзя полагаться. Правильная смазка и постоянный уход необходимы для обеспечения надежности.

Цанговый патрон с цанговым патроном используется для удержания небольших деталей для обработки на токарном станке.Это наиболее точный тип патронов и предназначен для точной работы. На рисунке показаны детали, собранные на месте в шпинделе токарного станка. Цанга, удерживающая деталь, представляет собой разъемный цилиндр с внешним конусом, который входит в коническую замыкающую втулку и ввинчивается в резьбовой конец полого дышла. При вращении маховика по часовой стрелке дышло перемещается к маховику. Это затягивание дышла втягивает цангу обратно в коническую втулку, тем самым плотно закрывая ее над заготовкой и точно и быстро центрируя ее.Размер отверстия в цанге определяет диаметр работы, которую может обработать патрон.

Лицевые панели

Лицевая панель используется для удержания работ, которые из-за своей формы и размеров нельзя поворачивать между центрами или в патроне. Т-образные пазы и другие отверстия на его поверхности служат удобными анкерами для болтов и зажимов, используемых для крепления к нему изделия. Лицевая панель установлена на передней части шпинделя.

Приводная пластина похожа на небольшую лицевую панель и используется в основном для работы, которая проводится между центрами.Основное различие между лицевой панелью и ведущей пластиной состоит в том, что лицевая панель имеет обработанную поверхность для точного монтажа, в то время как поверхность ведущей пластины остается шероховатой. Когда используется приводная пластина, загнутый хвост собаки, прижатой к работе, вставляется в прорезь в лицевой пластине. Это передает вращательное движение работе.

Рисунок —60-градусные токарные центры.

Рисунок —Токарные собаки.

Токарные центры

Центры токарного станка под углом 60 градусов, показанные на рисунке, позволяют удерживать работу, чтобы ее можно было точно повернуть вокруг своей оси.Центр шпинделя передней бабки называется LIVE CENTER , потому что он вращается вместе с работой. Центр задней бабки называется DEAD CENTER , потому что он не вращается. И в рабочем, и в мертвом центрах хвостовики обращены к конусу Морзе, чтобы соответствовать коническим отверстиям в шпинделях; оба имеют острие закончено под углом 60 °. Они отличаются только тем, что мертвая точка закалена и закалена, чтобы противостоять эффекту износа вращающейся на ней работы. Живой центр вращается вместе с работой и обычно остается мягким.Мертвая точка и живая точка НИКОГДА не должны меняться местами . (Вокруг закаленной мертвой точки имеется бороздка, чтобы отличать ее от живого центра.)

Центры плотно входят в конические отверстия шпинделей передней и задней бабок. Если сколы, грязь или заусенцы мешают идеальной установке шпинделей, центры не будут работать правильно.

Чтобы снять центр передней бабки, вставьте латунный стержень в отверстие шпинделя и постучите по центру, чтобы освободить его; затем вытяните его рукой.Чтобы снять центр задней бабки, поверните шпиндель до упора, повернув маховик влево. Когда конец задней бабки

Рисунок — Центр отдыха.

винт ударит по задней части центра, он вытолкнет центр из конического отверстия.

Собаки токарного станка

Собаки токарного станка используются с приводной пластиной или лицевой пластиной для привода работы, обрабатываемой на центрах; одного лишь фрикционного контакта между живым центром и изделием недостаточно для управления работой

Обычная собачка токарного станка, показанная слева на рисунке, используется для круглой обработки или работы с правильным сечением (квадрат, шестиугольник, восьмиугольник).Оборачиваемая деталь надежно удерживается в отверстии (A) установочным винтом (B). Изогнутая хвостовая часть (C) выступает через прорезь или отверстие в приводной пластине или лицевой пластине, так что, когда хвостовая часть вращается вместе со шпинделем, она вращает работу вместе с ним. Собачка зажима, показанная справа на рисунке, может использоваться для работы прямоугольной или неправильной формы. Такая работа зажимается между губками,

Center Rest

Центральный упор, также называемый люнетом, используется для следующих целей:

1.Обеспечивает промежуточную опору для длинных тонких стержней или валов, обрабатываемых между центрами. Центральная опора препятствует их пружинению или провисанию из-за их веса, который в противном случае не поддерживается.

Рисунок —Остальные подписчики.

Рисунок — Коническая насадка.

2. Для поддержки и обеспечения центрального подшипника для одного конца детали, такого как вал, просверливаемого или просверливаемого с конца, когда он слишком длинный, чтобы его можно было поддерживать только одним патроном.Центральная опора зажимается в желаемом положении на станине и удерживается выровненной по направляющим, как показано на рисунке. Зажимы (A) должны быть осторожно отрегулированы, чтобы деталь (B) могла свободно вращаться и в то же время оставаться точно центрированной на оси токарного станка. Верхняя половина рамы представляет собой шарнирную секцию (C) для облегчения позиционирования без необходимости снимать детали с центров или изменять положение губок.

Опора толкателя

Опора толкателя используется для поддержки деталей малого диаметра, чтобы она не подпрыгивала под резанием.

Рисунок — Индикатор шкалы резьбы.

давление. Он может быть установлен до или после резки. Как показано на рисунке, он прикреплен непосредственно к седлу болтами (B). Регулируемые губки воздействуют непосредственно на часть работы, противоположную режущему инструменту.

Коническая насадка

Конусная насадка, показанная на рисунке, используется для точения и растачивания конусов. Он прикручен к задней части каретки. В процессе работы он соединен с поперечным суппортом, так что он перемещает поперечный суппорт в поперечном направлении, когда каретка перемещается в продольном направлении, тем самым заставляя режущий инструмент перемещаться под углом к оси изделия, создавая конус.

Нужный угол конуса устанавливается на направляющей насадки. Опора направляющей шины закреплена на станине токарного станка. Поскольку поперечный суппорт соединен с башмаком, который скользит по этой направляющей, инструмент следует по линии, параллельной направляющей, и под углом к рабочей оси, соответствующим желаемому конусу. .

Работа конусной насадки будет дополнительно объяснена в разделе «Коническая работа»

Индикатор шкалы резьбы

Циферблатный индикатор резьбы, показанный на рисунке, избавляет от необходимости переворачивать токарный станок, чтобы возвращать каретку в исходную точку каждый раз, когда выполняется последовательное нарезание резьбы.Циферблат, который прикреплен к ходовому винту, указывает, когда зажимать полугайки на ходовом винте для следующего разреза.

Циферблат для нарезания резьбы состоит из червячного колеса, которое прикреплено к нижнему концу вала и находится в зацеплении с

Рисунок — Стопор каретки микрометра.

ходовой винт. На верхнем конце вала находится циферблат. По мере вращения ходового винта циферблат поворачивается, и деления на циферблате указывают точки, в которых можно зацепить полугаайки.

Упор каретки

Упор каретки можно прикрепить к станине в любой точке, где каретка должна остановиться. Он используется в основном для точения, торцевания или растачивания повторяющихся деталей, поскольку исключает необходимость повторных измерений одного и того же размера. Во время работы остановка устанавливается в точке, где должна остановиться подача. Чтобы использовать упор, непосредственно перед тем, как каретка достигнет точки остановки, отключите автоматическую подачу и вручную подведите каретку до упора.Упоры каретки бывают с микрометрической регулировкой или без нее. На рисунке показан стопор каретки микрометра. Зажмите его на направляющих в требуемом приблизительном положении, а затем отрегулируйте до точной настройки с помощью микрометрической регулировки. (Не путайте этот упор с автоматическим ограничителем каретки, который автоматически останавливает каретку при отключении подачи или остановке токарного станка.)

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Каждый токарный станок необходимо обслуживать в строгом соответствии с требованиями Системы технического обслуживания и управления материалами (3-M).Первым условием обслуживания токарного станка является надлежащая смазка. Старайтесь ежедневно смазывать токарный станок там, где есть отверстия для масла. Ежедневно смазывайте пути — не только для смазки, но и для защиты их поцарапанных поверхностей. Часто смазывайте ходовой винт во время его использования; это необходимо для сохранения точности, поскольку изношенный ходовой винт не обеспечивает точности нарезания резьбы. Убедитесь, что передняя бабка заполнена до надлежащего уровня масла; слейте масло и замените его, когда оно станет грязным или липким.Если ваш токарный станок оснащен автоматической системой смазки некоторых деталей, убедитесь, что все эти детали смазываются маслом. Сделайте привычкой часто ПРОВЕРЯТЬ , чтобы видеть, что все движущиеся части смазываются.

Перед включением продольной подачи убедитесь, что зажимной винт каретки ослаблен и каретка может перемещаться вручную. Избегайте наезда каретки на переднюю или заднюю бабку, когда она находится под механической подачей; движение каретки к передней или задней бабке создает ненужную нагрузку на токарный станок и может заклинить шестерни.

Не пренебрегайте мотором только потому, что он может быть вне поля зрения; проверьте его смазку. Если он не работает должным образом, сообщите об этом помощнику электрика, который за ним ухаживает. Он или она будет сотрудничать с вами, чтобы поддерживать его в хорошем состоянии. На токарных станках с ременным приводом от двигателя избегайте попадания масла или смазки на ремень при смазке токарного станка или двигателя.

Держите токарный станок в чистоте. Чистая и аккуратная машина — показатель хорошего механика. Грязь и стружка на направляющих, ходовом винте и винтах с поперечной подачей вызовут серьезный износ и снизят точность станка.

НИКОГДА не кладите гаечные ключи, напильники или другие инструменты на пути. Если вам необходимо держать инструменты на кровати, используйте доску, чтобы защитить готовые поверхности путей.

НИКОГДА не используйте станину или каретку в качестве наковальни. Помните, что токарный станок — это прецизионный станок, и ничто не должно нарушать его точность.