Форсунка дизельная — устройство и разновидности

Дизельная форсунка, которую нередко называют инжектором, является ключевой деталью дизельного двигателя. Ее основной задачей выступает подача топлива в камеру сгорания, а также его точная дозировка и распыление. Учитывая сложные условия эксплуатации, которые сопровождают эксплуатацию дизельного двигателя и выражаются в высокой температуре и серьезном давлении, от качества изготовления и эффективности выполнения форсункой своих функций зависит КПД всего агрегата.

Наличие в конструкции топливной форсунки выступает отличительной чертой не только дизельных, но и бензиновых инжекторных двигателей. Необходимость в этой детали возникает из принципа работы обоих типов силовых установок, который предусматривает использование системы прямого впрыска горючего в камеры сжигания. При этом воспламенение топлива происходит под воздействием высокого давления, достигаемого за счет ТНВД. Уровень этого показателя в дизельных агрегатах намного выше, чем в инжекторных бензиновых установках.

Как следствие, эффективная работа двигателя на дизельном топливе возможна только при наличии специальной детали, способной обеспечить своевременную подачу нужного количества горючего, его распыление внутри камеры и герметичность си

темы. Основные функции дизельной форсунки уже были перечислены выше. Они состоят в следующем:

· дозировка горючего, представляющая собой определение такого его количества, которое необходимо для достижения нужной мощности;

· распыление топлива внутри камеры сгорания, что обеспечивает более полное и эффективное сжигание;

· сохранение герметичности системы подачи топлива.

История изобретения и совершенствования

Первые модели дизельного двигателя, разработанные и изготовленные в конце позапрошлого века при непосредственном участии Рудольфа Дизеля, предусматривали наличие так называемой компрессорной форсунки и применение в качестве топлива керосина. Появление ТНВД позволило использовать намного более компактные и удобные бескомпрессорные форсунки.

Особенно удачной оказалась модель инжектора, созданная в 20-х годах прошлого века Робертом Бошем. Этот вариант дизельной форсунки с незначительными доработками и усовершенствованиями применяется до настоящего времени. Конечно же, эксплуатационные и технические параметры современных деталей, несмотря на общую схожесть конструкции, существенно превосходят разработки Боша, что объясняется значительным улучшением качества и точности изготовления, а также использованием в процессе производства новейших сталей и сплавов.

Ключевым усовершенствованием форсунки стало активное применение разнообразной электроники. Использование датчиков контроля и управления работой дизельного двигателя в целом и его отдельных узлов позволяет заметно повысить КПД и эффективность эксплуатации транспортного средства.

Устройство

В настоящее время продолжает активно использовать большое количество различных по конструкции и принципу действия типов дизельных форсунок. Несмотря на определенные особенности каждого из них, можно выделить несколько общих элементов или деталей, в том или ином виде присутствующих практически всегда. К ним относятся:

К ним относятся:

· корпус, в котором размещаются остальные детали и элементы дизельной форсунки;

· распылитель в виде иглы. Предназначение детали очевидно и заключается в распределении топлива в пространстве над поршнем;

· стержень или плунжер, который движется внутри корпуса форсунки, за счет чего нагнетается необходимый уровень давления;

· пружина запирания иглы. Используется для фиксации иглы в нужном положении;

· штуцер подвода топлива. Предназначен для подачи горючего в форсунку;

· управляющий клапан. Применяется для эффективного решения двух главных задач – дозировки топлива и определения регулярности его впрыскивания в камеру сжигания;

· фильтр очистки топлива. Один из элементов общей системы очистки используемого в дизельном двигателе горючего;

· штуцер обратного отвода излишков топлива. Назначение этого элемента форсунки также предельно очевидно – он применяется для того, чтобы отвести из форсунки топливо, не попавшее в камеру сжигания.

Устройство современных дизельных форсунок предусматривает обязательное наличие электронного блока управления. Входящие в него приборы и датчики в автоматическом режиме регулируют процессы, протекающие в рассматриваемом механизме, обеспечивая эффективную работу как инжектора, так и двигателя в целом.

Рабочие стадии

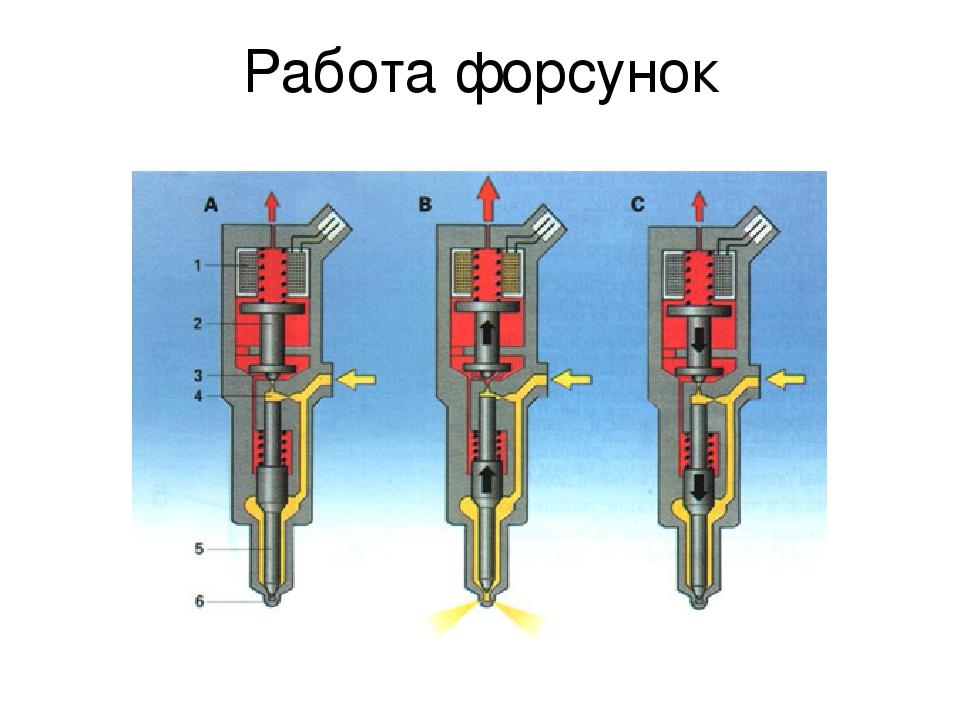

Эксплуатация дизельной форсунки предусматривает циклическое и последовательное повторение 4 рабочих стадий. В указанное число входят:

1. Закрытое положение форсунки. Начальный этап процесса. Предусматривает создание высокого давления одновременно со стороны плунжера и пружины, благодаря чему форсунка остается закрытой.

2. Начало впрыска. Автоматика подает сигнал, вследствие которого плунжер форсунки начинает двигаться вверх. В результате давление на иглу уменьшается, она также начинает подниматься, обеспечивая начало поступления топлива в камеру сгорания.

3. Полностью открытое положение форсунки. На этом этапе плунжер управления поднимается максимально, достигая верхнего упора. Это означает аналогичное перемещение иглы и режим полного открытия форсунки.

На этом этапе плунжер управления поднимается максимально, достигая верхнего упора. Это означает аналогичное перемещение иглы и режим полного открытия форсунки.

4. Конец впрыска. Завершающая стадия рабочего процесса. Она состоит в опускании управляющего плунжера и иглы форсунки, следствием чего становится перекрытие доступа горючего в камеру сжигания.

Приведенная выше схема с некоторыми корректировками достаточно точно описывает эксплуатацию дизельных форсунок любого типа. Важно понимать, что количество подобных рабочих циклов в период времени зависит от типа и мощности агрегата, вида самой форсунки и большого количества других факторов.

Разновидности и принцип работы

В сегодняшних условиях применяются самые разные виды дизельных форсунок. Их большое разнообразие объясняется как крайне широкой сферой применения, так и различиями в задачах, для решения которых они предназначаются.

Механическая форсунка

Традиционный вариант устройства, постепенно уступающий по популярности современным инженерным решениям. Именно его принцип действия был приведен выше при описании рабочего цикла дизельной форсунки. Он базируется на срабатывании клапана при достижении определенного уровня давления.

Именно его принцип действия был приведен выше при описании рабочего цикла дизельной форсунки. Он базируется на срабатывании клапана при достижении определенного уровня давления.

Механическая форсунка применяется в автомобилестроении в течение нескольких десятков лет. Однако, введение новых экологических стандартов и всеобщее стремление к повышению уровня экономичности дизельных двигателей привело к неуклонному вытеснению этого классического устройства более эффективным разработкам последних лет.

Главное направление совершенствования форсунки в частности и дизельного двигателя в целом – это передача контроля и управления большинством рабочих процессов электронным приборам и датчикам. Кроме того, отдельного упоминания заслуживает форсунка с двумя пружинами, разделяющая подъем иглы на две стадии. В результате обеспечивается гибкость в подаче горючего, более полное сгорание топлива и уменьшение шума при работе агрегата.

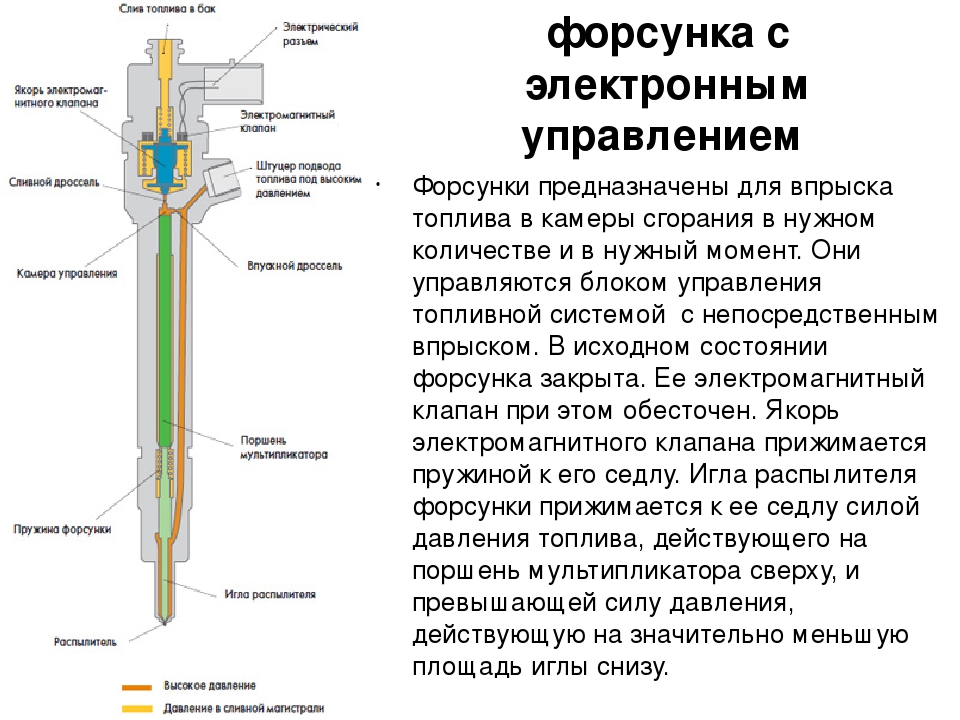

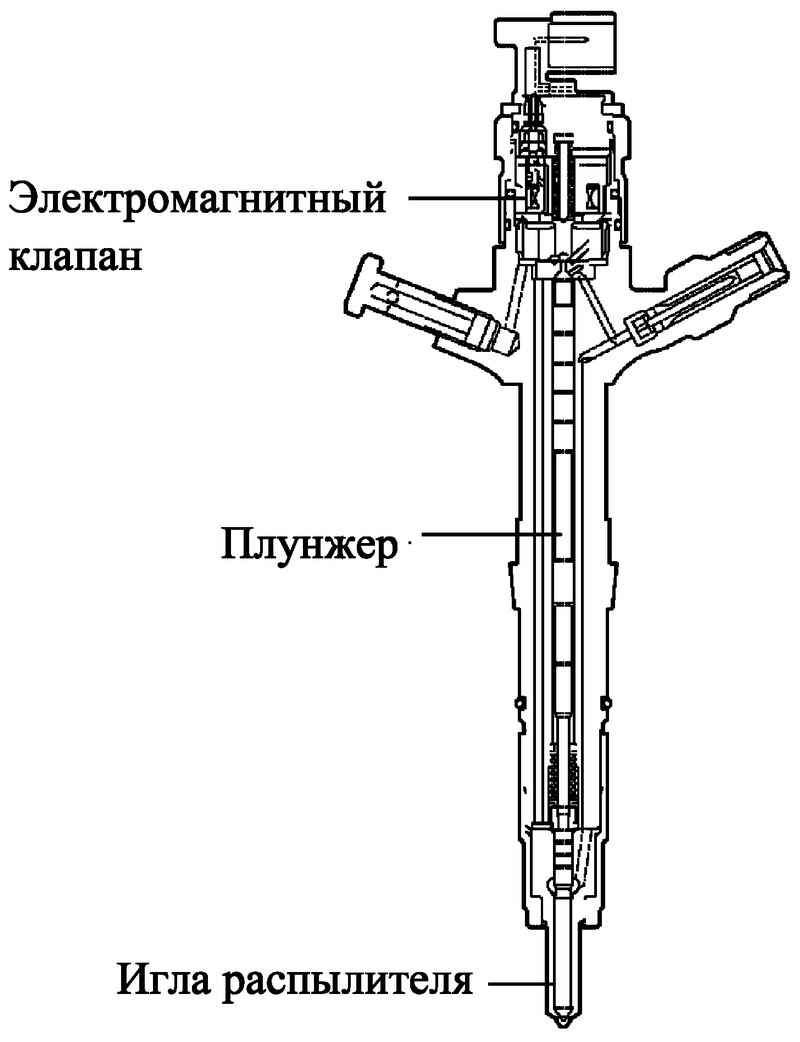

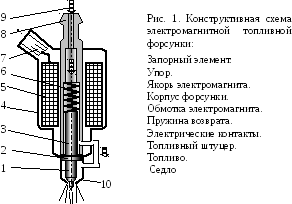

Электромеханическая форсунка

Главное отличие от механического варианта состоит в использовании для перемещения иглы форсунки вместо пружины электромагнитного клапана. Он управляется автоматикой, благодаря чему достигается точное определение количества необходимого топлива и оптимальная периодичность его впрыска.

Он управляется автоматикой, благодаря чему достигается точное определение количества необходимого топлива и оптимальная периодичность его впрыска.

Электромеханическая форсунка напоминает часто используемую в инжекторных бензиновых двигателях электромагнитную версию устройства. Она не используется в дизель-моторах, так как не способна выдерживать высокое давление.

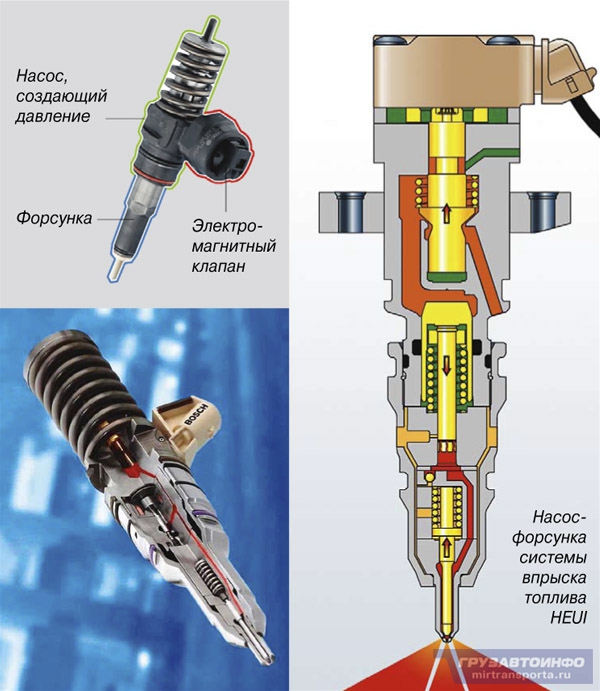

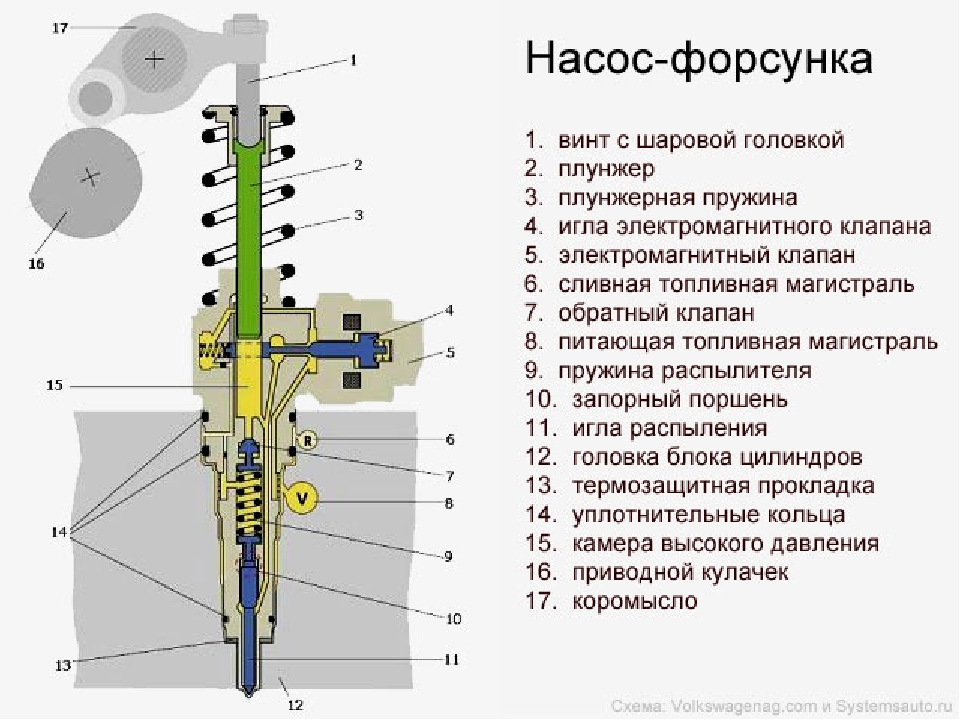

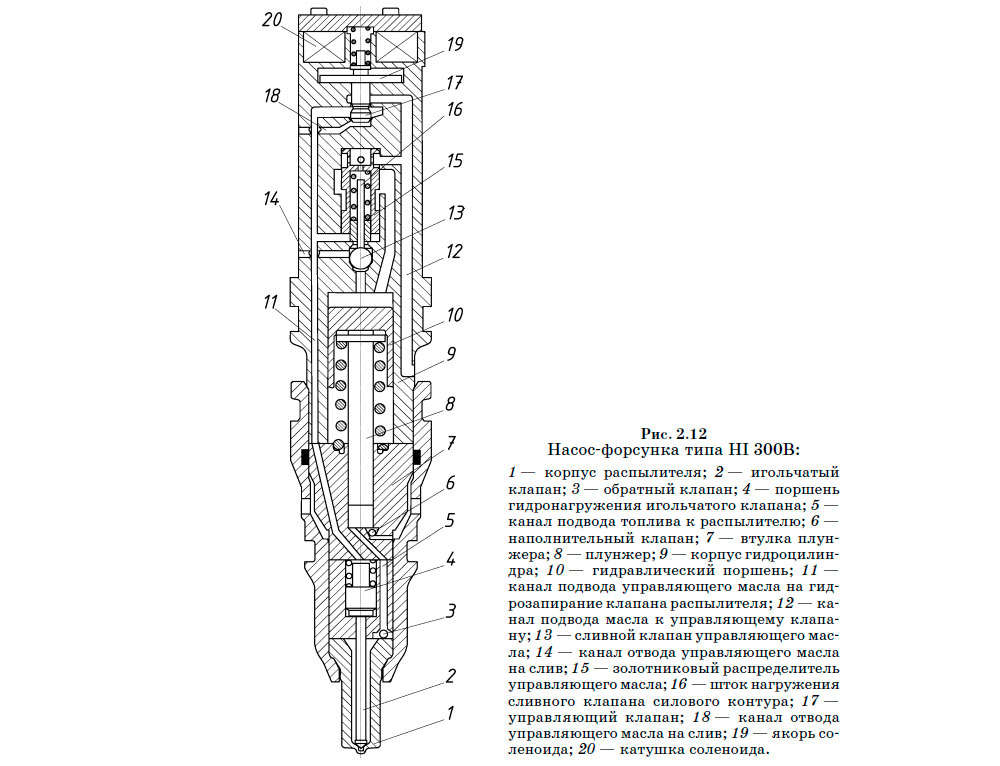

Насос-форсунка

Еще одна вариация традиционного дизельного двигателя. Устройство агрегата не предполагает наличие обычного ТНВД. Вместо него для нагнетания необходимого уровня давления используются специальные насос-форсунки. Фактически, вместо одного топливного насоса высокого давления устанавливаются несколько более простых, каждый из которых обслуживает только одну форсунку.

Такое устройство двигателя позволяет подавать топливо в камеру сгорания под очень высоким давлением. Как следствие – обеспечивается уверенное самовоспламенение и более полное сжигание горючего. Отсутствие ТНВД позволяет сделать двигатель более компактным, что также выступает немаловажным достоинством.

Однако, использование системы насос-форсунка имеет и определенные недостатки. Главные из них – высокая требовательность к качеству применяемого дизельного топлива, а также более значительные расходы на изготовление двигателя в целом. Именно поэтому стремительно растет популярность еще одной разновидности дизельных форсунок и системы, предусматривающей их применение.

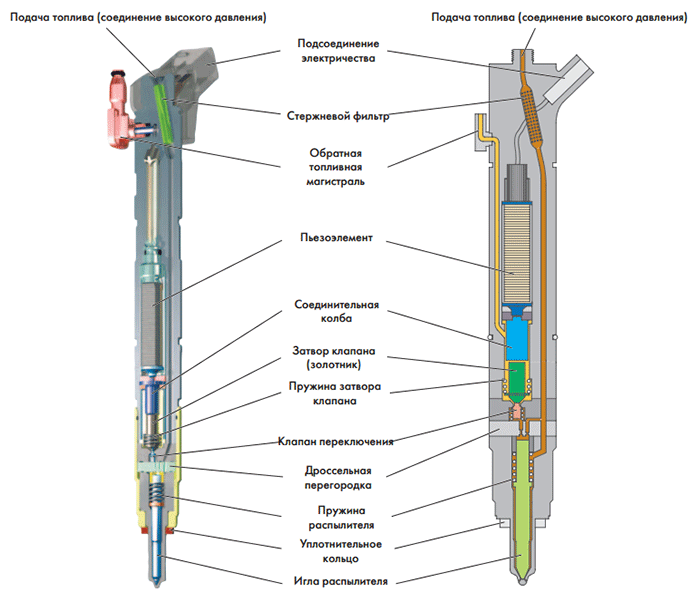

Пьезоэлектрическая форсунка

Устройство пьезофорсунки напоминает электромеханические или электромагнитные аналоги. Главное отличие заключается в использовании вместо электромагнитного клапана специального пьезоэлемента, часто называемого пьезоэлектрическим кристаллом. Его наличие обеспечивает крайне высокое быстродействие устройства. Благодаря этому клапан срабатывает в 4 раза чаще, чем в обычных электромагнитных форсунках.

Нет ничего удивительного, что пьезоэлектрические форсунки стали важным элементом системы впрыска Common Rail, которая используется сегодня практически повсеместно. Ее использование позволяет увеличить эффективность работы дизельного двигателя и повысить КПД при одновременном уменьшении расхода топлива и количества вредных выбросов.

Причины и способы устранения неисправностей

Главной проблемой при эксплуатации форсунок выступает низкое качество дизельного топлива. Оно может быть вызвано с продажей некачественного горючего на автозаправочных станциях, использованием различных красителей и присадок для дизтоплива, слишком большим количеством тяжелых фракций углеводородов или элементарным загрязнением топлива мелкими частицами различных веществ.

В любом из перечисленных случаев возникают крайне неприятные последствия в виде повышенного уровня износа и быстрой эрозии поверхности деталей и узлов дизельной форсунки. Следствием этого становятся очевидные проблемы в работе двигателя в целом, которые обычно выражаются в следующем:

· ослабление или перепады мощности в процессе эксплуатации автомобиля;

· трудности при запуске двигателя;

· порывистое движение при увеличении оборотов;

· заметный рост расхода дизельного топлива;

· увеличение количества выбросов или их качества (черный или сизый дым из выхлопной трубы) и т. д.

д.

Современное диагностическое оборудование позволяет заблаговременно выявить возможные проблемы с форсунками двигателя. Поэтому для длительной и бесперебойной работы агрегата целесообразно регулярно проходить техническое обслуживание, причем в солидной специализированной организации.

Для устранения выявленных проблем применяются различные современные и весьма эффективные методы, требующие наличия соответствующего оборудования и навыков и обслуживающих его специалистов:

· чистка ультразвуком;

· промывка при помощи специальных присадок, добавляемых в дизельное топливо;

· промывка специальными техническими жидкостями на стенде;

· ручная промывка форсунок дизельного двигателя.

Своевременно проведенная диагностика и ремонт форсунок обеспечат длительную и беспроблемную эксплуатацию. В свою очередь, это гарантирует владельцу транспортного средства эффективную и экономную работу всего дизельного двигателя, установленного на автомобиле.

Устройство форсунки дизельного двигателя

Дизельная форсунка представляет собой один из главных элементов системы питания дизельного двигателя. Форсунка (инжектор) обеспечивает прямую подачу солярки в камеру сгорания дизеля, а также дозирование подаваемого топлива с высокой частотой (более 2 тыс. импульсов в минуту). Инжектор осуществляет эффективный распыл горючего в пространстве над поршнем. Топливо в результате такого распыла получает форму факела. Форсунки отличных друг от друга систем топливоподачи имеют конструктивные особенности, различаются по способу управления. Инжекторы делят на две группы:

Форсунка (инжектор) обеспечивает прямую подачу солярки в камеру сгорания дизеля, а также дозирование подаваемого топлива с высокой частотой (более 2 тыс. импульсов в минуту). Инжектор осуществляет эффективный распыл горючего в пространстве над поршнем. Топливо в результате такого распыла получает форму факела. Форсунки отличных друг от друга систем топливоподачи имеют конструктивные особенности, различаются по способу управления. Инжекторы делят на две группы:

- механические;

- электромеханические;

Содержание статьи

Принцип работы механической форсунки

Принцип работы системы питания дизеля с механическим управлением форсунки состоит в следующем. К топливному насосу высокого давления (ТНВД) подается горючее из топливного бака. За подачу отвечает подкачивающий насос, который создает низкое давление, необходимое для прокачки солярки по топливопроводам.

Далее ТНВД в нужной последовательности осуществляет распределение и нагнетание горючего под высоким давлением в магистрали, ведущие к механической форсунке. Каждая форсунка данного типа открывается для очередного впрыска порции солярки в цилиндры под воздействием высокого давления топлива. Снижение давления приводит к закрытию дизельной топливной форсунки.

Каждая форсунка данного типа открывается для очередного впрыска порции солярки в цилиндры под воздействием высокого давления топлива. Снижение давления приводит к закрытию дизельной топливной форсунки.

Простой механический инжектор имеет корпус, распылитель, иглу и одну пружину. В устройстве запорная игла свободно движется по направляющему каналу распылителя. Сопло форсунки плотно перекрывается в тот момент, когда нет нужного давления от ТНВД. Внизу игла опирается на уплотнение распылителя, имеющее коническую форму. Прижим иглы реализован посредством закрепленной сверху пружины.

Распылитель является одной из важнейших составных деталей среди других элементов в устройстве инжекторной форсунки. Распылители могут иметь разное количество распылительных отверстий, отличаться способом регулировки подачи топлива.

Простые дизельные моторы, которые имеют разделенную камеру сгорания, зачастую получают распылитель с одним отверстием и иглой. Дизельные моторы, которые устроены на основе непосредственного впрыска топлива, оборудованы форсунками с несколькими распылительными отверстиями. Число отверстий в таком распылителе колеблется от двух до шести.

Число отверстий в таком распылителе колеблется от двух до шести.

Подача топлива регулируется зависимо от конструкции распылителя, так как существуют два основных типа подобных решений:

- распылитель с возможностью перекрытия каналов;

- распылитель с перекрываемым объемом;

В первом случае игла форсунки перекрывает подачу горючего путем перекрытия каждого отверстия. Второй тип форсунок означает, что игла перекрывает своеобразную камеру в нижней части распылителя.

Давление топлива, нагнетаемого ТНВД, заставляет иглу подниматься благодаря наличию на поверхности такой иглы специальной ступеньки. Солярка проникает в корпус под указанной ступенькой. В момент, когда давление горючего сильнее усилия, которое создает прижимная пружина, игла движется вверх. Таким образом открывается канал распылителя. Дизтопливо под давлением проходит через распылитель и происходит его распыл в форме факела. Так реализован впрыск топлива.

Далее определенное количество горючего, которое подается насосом высокого давления, пройдет через распылитель и попадет в камеру сгорания. После этого давление на ступеньке иглы начинает снижаться, в результате чего игла от усилия пружины возвращается в исходное положение и плотно перекрывает канал. Тогда подача солярки в распылитель полностью прекращается.

После этого давление на ступеньке иглы начинает снижаться, в результате чего игла от усилия пружины возвращается в исходное положение и плотно перекрывает канал. Тогда подача солярки в распылитель полностью прекращается.

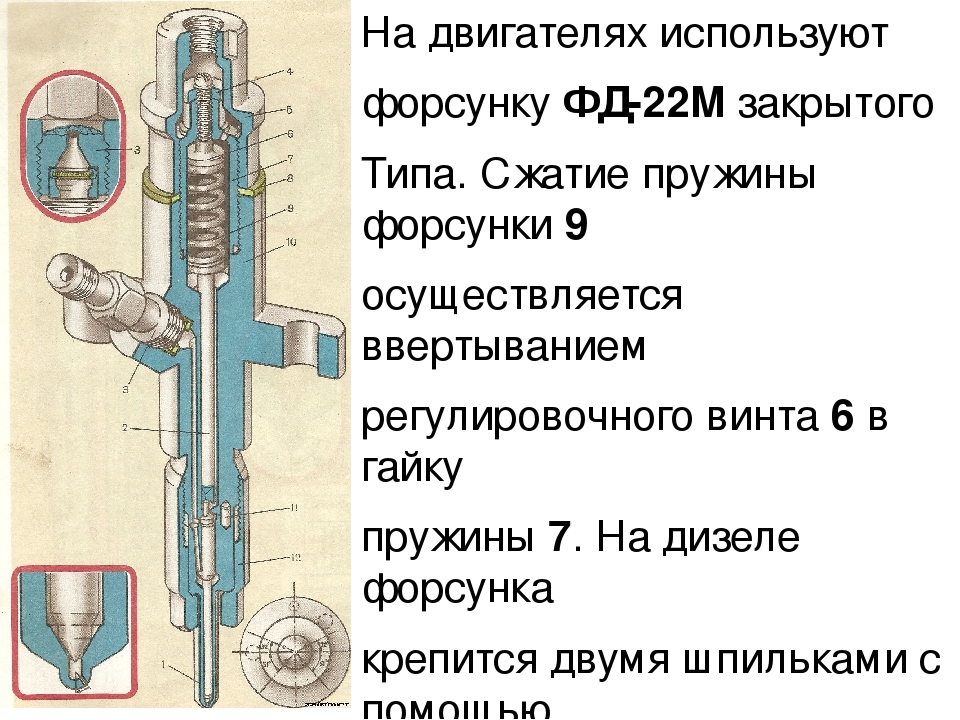

Инжектор с двумя пружинами

На эффективность топливоподачи и последующего сгорания топлива в цилиндрах дизеля можно влиять, изменяя различные характеристики форсунки, такие как структура и количество каналов распылителя, усилие пружины и т.п. Одним из конструкторских решений стало внедрение в устройство форсунок специального датчика подъема иглы. Данный подъем учитывается специальными электронными блоками управления, которые взаимодействуют с ТНВД.

Еще одним витком развития стали дизельные форсунки с двумя пружинами. Устройство таких форсунок сложнее, но результатом становится большая гибкость в процессе подачи топлива. Сгорание рабочей смеси становится более мягким, дизель тише работает.

Особенностью работы указанных инжекторов является двухступенчатый подъем иглы. Получается, нагнетаемое ТНВД топливо сначала превышает по силе давления силу сопротивления одной пружины, а затем другой. В режиме холостого хода и при небольших нагрузках на мотор впрыск осуществляется только посредством первой ступени, подавая в двигатель незначительное количество солярки. Когда мотор выходит на режим нагрузки, давление нагнетаемого ТНВД топлива растет, горючее подается уже двумя дозированными порциями. Первый впрыск небольшого объема (1/5 от общего количества), а далее основной (около 80% солярки). Разница давлений впрыска для открытия первой и второй ступени не особенно большая, что обеспечивает плавность топливоподачи.

Получается, нагнетаемое ТНВД топливо сначала превышает по силе давления силу сопротивления одной пружины, а затем другой. В режиме холостого хода и при небольших нагрузках на мотор впрыск осуществляется только посредством первой ступени, подавая в двигатель незначительное количество солярки. Когда мотор выходит на режим нагрузки, давление нагнетаемого ТНВД топлива растет, горючее подается уже двумя дозированными порциями. Первый впрыск небольшого объема (1/5 от общего количества), а далее основной (около 80% солярки). Разница давлений впрыска для открытия первой и второй ступени не особенно большая, что обеспечивает плавность топливоподачи.

Такой подход позволил повысить равномерность, эффективность и полноценность сгорания смеси. Дизельный двигатель стал расходовать меньше горючего, снизилось количество токсичных примесей в выхлопных газах. Дизельные форсунки с двумя пружинами активно использовались на агрегатах с непосредственным впрыском топлива до момента появления систем питания под названием Commоn Rail.

Электромеханическая дизельная форсунка

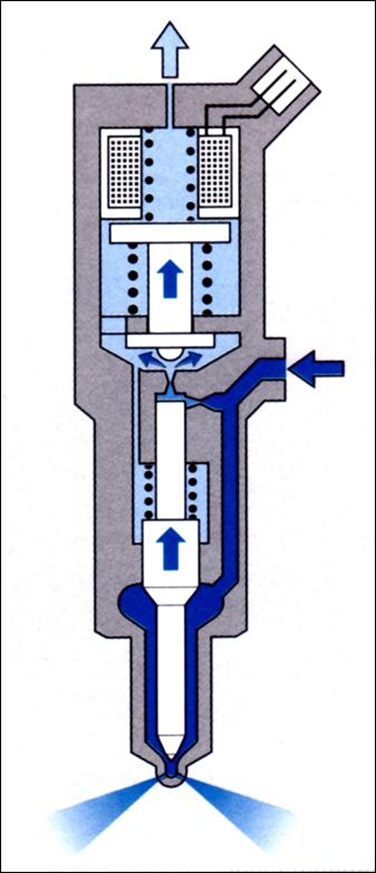

Дальнейшее развитие систем топливоподачи дизельного ДВС привело к появлению форсунок, в которых солярка подается в цилиндры посредством электромеханических форсунок. В таких инжекторах игла форсунки открывает и закрывает доступ к распылителю не под воздействием давления топлива и противодействия силе пружины, а при помощи специального управляемого электромагнитного клапана. Клапан контролируется ЭБУ двигателя, без соответствующего сигнала которого горючее не попадет в распылитель.

Блок управления отвечает за момент начала топливного впрыска и длительность подачи топлива. Получается, ЭБУ дозирует солярку для дизеля путем подачи на клапан форсунки определенного количества импульсов. Параметры импульсов напрямую зависят от того, с какой частотой вращается коленчатый вал двигателя, в каком режиме работает дизельный мотор, какая температура ДВС и т.д.

В системе питания Common Rail электромеханическая форсунка может за один цикл реализовать подачу топлива посредством нескольких раздельных импульсов (впрысков). Топливный впрыск за цикл осуществляется до 7 раз. Давление впрыска также значительно повысилось сравнительно с предыдущими системами.

Топливный впрыск за цикл осуществляется до 7 раз. Давление впрыска также значительно повысилось сравнительно с предыдущими системами.

Благодаря дозированной высокоточной подаче давление газов на поршень в результате сгорания смеси растет плавно, сама топливно-воздушная смесь равномернее распределяется по цилиндрам дизеля, лучше распыляется и полноценно сгорает.

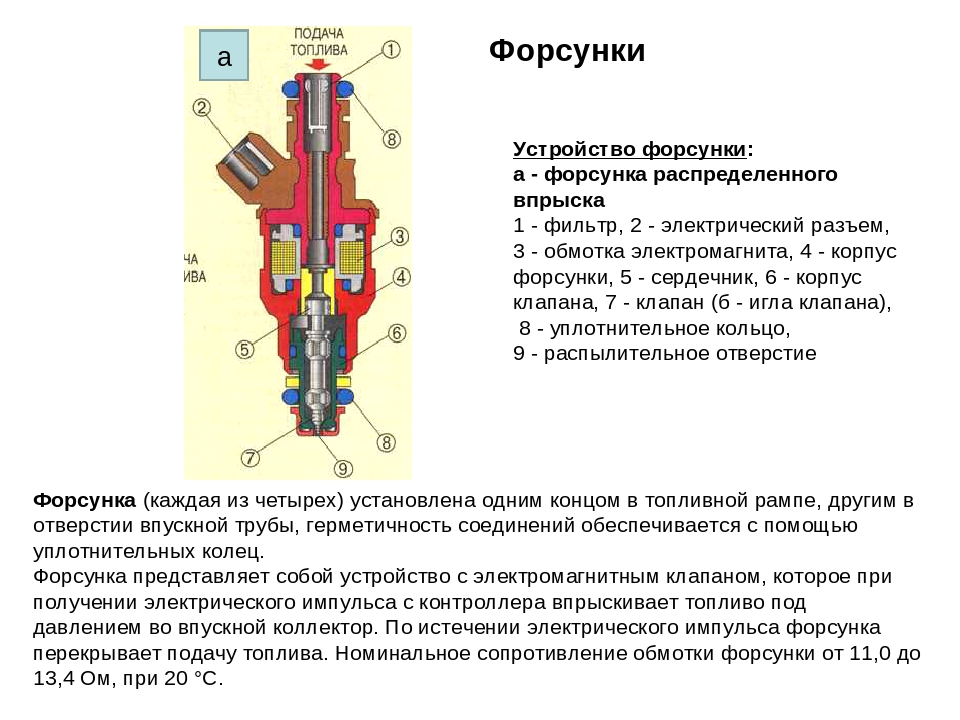

Дальнейшее видео наглядно иллюстрирует принцип работы электромеханической форсунки на примере бензинового двигателя. Главное отличие заключается в том, что давление топлива в дизельной форсунке значительно выше.

Указанный подход позволил окончательно переложить задачу по управлению впрыском с форсунок и ТНВД на электронный блок. Электронный впрыск работает намного точнее, дизель с подобными решениями стал еще более мощным, экономичным и экологичным. Разработчикам удалось значительно снизить вибрации и шумы в процессе работы дизельного агрегата, повысить общий ресурс ДВС.

Разработчикам удалось значительно снизить вибрации и шумы в процессе работы дизельного агрегата, повысить общий ресурс ДВС.

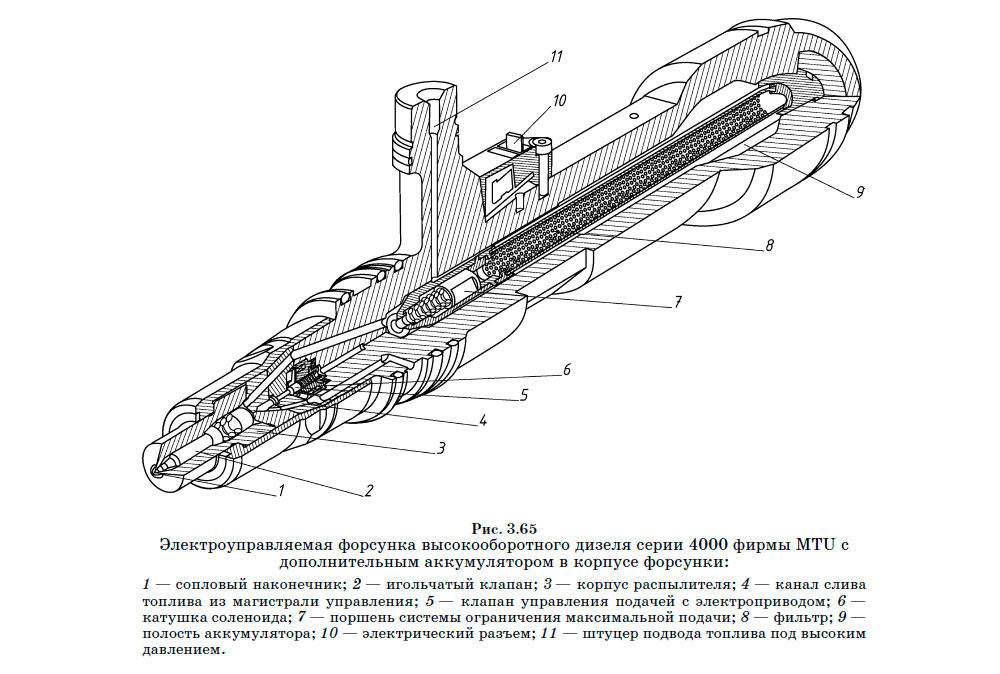

Насос-форсунка

Одной из разновидностей систем питания дизеля являются конструкции, в которых полностью отсутствует ТНВД. За создание высокого давления впрыска отвечают так называемые дизельные насос-форсунки. Принцип работы системы состоит в том, что насос низкого давления сначала подает солярку напрямую к инжектору, в котором уже имеется собственная плунжерная пара для создания высокого давления впрыска. Плунжерная пара форсунки работает от прямого воздействия на нее кулачков распредвала. Данная система позволяет добиться лучшего качества распыла дизтоплива благодаря способности создать очень высокое давление впрыска.

Исключение из системы подачи топлива ТНВД позволяет сделать размещение дизельного ДВС под капотом более компактным, избавиться от привода топливного насоса и отбора мощности на его постоянное вращение. Также стало возможным удалить из системы питания решения, которые распределяют топливо от ТНВД по цилиндрам. Инжекторы в системе с насос-форсунками имеют электрический клапан, что позволяет подавать топливо за два импульса.

Инжекторы в системе с насос-форсунками имеют электрический клапан, что позволяет подавать топливо за два импульса.

Принцип похож на работу механической форсунки с двумя пружинами. Решение позволяет реализовать сначала подвпрыск, а уже затем произвести подачу в цилиндр основной порции горючего. Насос-форсунки реализуют подачу топлива в максимально точно заданный момент начала впрыска, лучше дозируют солярку. Дизельный мотор с такой системой экономичен, работает мягко и тихо, содержание вредных веществ в отработавших газах сведено к минимуму.

Главным минусом решения можно считать то, что давление впрыска насос-форсунки напрямую зависит от частоты вращения коленвала двигателя. В списке недостатков также отмечены: сложность исполнения, высокая требовательность к моторному маслу, чистоте и качеству топлива. В процессе эксплуатации выделяют трудности в процессе ремонта и обслуживания, а также общую дороговизну сравнительно с системами, которые оборудованы привычным ТНВД.

В процессе эксплуатации выделяют трудности в процессе ремонта и обслуживания, а также общую дороговизну сравнительно с системами, которые оборудованы привычным ТНВД.

Читайте также

Форсунки для дизельных двигателей – ухаживаем за ними правильно!

Форсунки для дизельных двигателей – это детали топливной аппаратуры, которые наиболее подвержены износу. Считаются самыми простыми в обслуживании и проведении диагностики в условиях сервисных центров. От того, насколько эффективно работают форсунки, зависит качество сгорания топлива в цилиндрах двигателя, его запуск, динамика разгона автомобиля, экономичность и количество вредных выбросов.

Форсунки для дизельных двигателей – что это?

В зависимости от типа распылителей и топливной системы максимальное давление форсунок дизельных двигателей в распылителе в момент впрыска составляет порядка 200 МПа, а время – от 1 до 2 миллисекунд. От качества впрыска зависит уровень шума двигателя, количество выбросов в атмосферу сажи, окислов азота и углеводорода.

Современные модели различаются по форме корпуса, размеру распылителей, а также по способу управления. Отличие различных типов форсунок состоит в использовании различных систем впрыска и видов распылителей, которые бывают штифтовыми и дырчатыми. Штифтовые применяют в двигателях с форкамерной системой зажигания, дырчатые устанавливаются на дизелях с непосредственным впрыском топлива.

По способу управления детали делятся на однопружинные, двухпружинные, с датчиками контроля положения иглы и управляемые пьезоэлектрическими элементами. Кроме всего прочего, схема форсунки дизельного двигателя зависит от способа ее монтажа в головке цилиндров: при помощи фланца, хомута или путем вворачивания в гнездо.

Принцип работы форсунки дизельного двигателя – кратко о сложном

Основное назначение таких деталей заключается в дозировании и распылении топлива, а также герметичной изоляции камеры сгорания. В результате исследований были разработаны насосы-форсунки, которые устанавливаются в каждый цилиндр по отдельности. Принцип работы форсунки дизельного двигателя нового типа заключается в том, что она функционирует от кулачка распределительного вала через толкатель. Подача и слив топлива осуществляется через специальные каналы в головке блока. Дозирование топлива происходит через блок управления, который подает сигналы на запорные электромагнитные клапаны.

В результате исследований были разработаны насосы-форсунки, которые устанавливаются в каждый цилиндр по отдельности. Принцип работы форсунки дизельного двигателя нового типа заключается в том, что она функционирует от кулачка распределительного вала через толкатель. Подача и слив топлива осуществляется через специальные каналы в головке блока. Дозирование топлива происходит через блок управления, который подает сигналы на запорные электромагнитные клапаны.

Работает насос-форсунка в импульсном режиме, что позволяет перед основным впрыском произвести предварительную подачу топлива. В результате чего значительно смягчается работа двигателя и снижается уровень токсичных выбросов.

Топливные форсунки в большинстве случаев нуждаются в простом уходе, чаще всего, для того чтобы вернуть их в рабочее состояние, достаточно просто их очистить и промыть. Независимо от того, сколько форсунок в двигателе, случается, что при резком нажатии на педаль газа ощущаются рывки и провалы или ощутимо снижается мощность, мотор начинает неустойчиво работать на низких оборотах, значит, произошла закупорка каналов форсунки твердыми смолянистыми отложениями. Что же делать?

Что же делать?

Промывка форсунок дизельного двигателя – способы реализации

Загрязнение этого элемента ведет к нарушению распыления топлива и приводит к неправильному образованию воздушно-топливной смеси. В идеале пульверизация должна быть максимально равномерной. Основной источник загрязнения – содержащиеся в топливе смолы. Промывка форсунок дизельного двигателя может устранить все нарушения подачи топлива в цилиндры.

Процесс очистки форсунок предусматривает удаление различных загрязнений в топливных каналах. В настоящее время применяется несколько способов:

- чистка форсунок дизельных двигателей с помощью ультразвука;

- промывка форсунок топливом с добавлением специальных присадок;

- промывка с использованием специальных жидкостей на стендах;

- промывка вручную.

Для автомобилистов наиболее приемлемым является последний вариант, поскольку он позволяет проводить работы по очистке форсунок в домашних условиях. Однако в запущенных случаях приходится обращаться к услугам автоцентров, где проводится очистка при помощи ультразвука, что является более жестким способом. К данному виду очистки рекомендуется прибегать только в случае, если промывка специальными жидкостями не дала положительного результата.

Однако в запущенных случаях приходится обращаться к услугам автоцентров, где проводится очистка при помощи ультразвука, что является более жестким способом. К данному виду очистки рекомендуется прибегать только в случае, если промывка специальными жидкостями не дала положительного результата.

Устройство форсунок дизельных двигателей: Тысячу раз в минуту

Инжекторные бензиновые двигатели, в которых топливо впрыскивается во впускной тракт или цилиндры с помощью форсунок, составляют серьезную конкуренцию дизельным по показателю экономичности и экологичности.

Это послужило толчком к совершенствованию систем питания дизелей, в частности – форсунок.

| Инжекторные бензиновые двигатели, в которых топливо впрыскивается во впускной тракт или цилиндры с помощью форсунок, составляют серьезную конкуренцию дизельным по показателю экономичности и экологичности. Это послужило толчком к совершенствованию систем питания дизелей, в частности – форсунок. |

Форсунки – элементы системы питания дизельных двигателей, которые обеспечивают поступление топлива непосредственно в камеру сгорания каждого цилиндра. Форсунка распыляет топливо в форме факела в надпоршневом объеме, а также участвует в процессе дозирования его продачи. И все это происходит с частотой от 400 до 2500 раз в минуту.

По своей конструкции все дизельные форсунки в зависимости от способа управления делятся на механические и электромеханические.

Проверенная механика

Работа классического дизеля основана на тех же принципах, что и сто лет назад, в эпоху создателя этого типа моторов Рудольфа Дизеля. Топливный насос высокого давления (ТНВД), принимая горючее из бака от подкачивающего насоса (низкого давления), в требуемой последовательности поочередно нагнетает нужные порции солярки в индивидуальную магистраль механической форсунки каждого цилиндра. Такие форсунки открываются исключительно «по команде» высокого давления в топливной магистрали и закрываются при его снижении.

Обычная механическая форсунка состоит из корпуса, распылителя с иглой и одной пружины (однопружинная). Игла свободно перемещается в пределах направляющего канала распылителя, обеспечивая в закрытом состоянии надежную герметизацию сопла. В нижней части она упирается в коническое уплотнение распылителя, к которому прижимается расположенной сверху пружиной.

В нижней части она упирается в коническое уплотнение распылителя, к которому прижимается расположенной сверху пружиной.

Для преобразования энергии давления топлива, созданного ТНВД, в усилие подъема иглы на ее поверхности предусмотрена ступенька. Топливо подается в специальный объем корпуса непосредственно под ступенькой иглы. Когда давление превышает усилие пружины иглы, она поднимается вверх. При этом обеспечивается открытие каналов распылителя и происходит впрыск топлива. После того, как вся поданная насосом порция горючего проходит через распылитель в камеру сгорания, давление начинает падать, и игла под воздействием усилия пружины опускается. Подача топлива при этом прекращается. Давление впрыска топлива составляет 400 – 600 кг/см2.

Варьируя параметры форсунок (геометрию каналов распылителя и их количество, жесткость пружины и др.) и тем настраивая их на оптимальный режим работы, конструкторы научились управлять процессом сгорания топлива.

В некоторых двигателях (например, версиях TDI моделей Mercedes, VW, BMW, Audi и пр.) одна из форсунок может быть оснащена датчиком подъема иглы. Положение иглы важно «знать» блоку управления моторами с электронно управляемыми топливными насосами.

В особую группу форсунок следует выделить двухпружинные. Они имеют более сложную конструкцию, но зато точнее, чем классические однопружинные, управляют процессом топливоподачи. Благодаря этому снижаются жесткость процесса сгорания и шум. Положительный эффект обеспечивается двухступенчатым подъемом иглы, во время которого поочередно преодолевается сопротивление каждой из двух пружин. На холостом ходу и при малых нагрузках работает только первая ступень, «подкармливая» двигатель небольшим количеством топлива. На мощностных режимах поступают две порции топлива: сначала малая (до 20% общего объема), затем большая. Это смягчает, продлевает и делает более полным процесс сгорания. Кроме того, уменьшились расход топлива и токсичность отработавших газов. Давления открытия ступеней отличаются незначительно, например, у дизелей с разделенной камерой сгорания* составляют 130 и 180 кг/см2. Давление впрыска основной порции – порядка 800 – 1000 кг/см2.

Кроме того, уменьшились расход топлива и токсичность отработавших газов. Давления открытия ступеней отличаются незначительно, например, у дизелей с разделенной камерой сгорания* составляют 130 и 180 кг/см2. Давление впрыска основной порции – порядка 800 – 1000 кг/см2.

Сегодня доля двухпружинных конструкций составляет около четверти от общего количества. Такие форсунки применяли в дизелях с непосредственным впрыском**, пока их не потеснила система питания Commоn Rail.

Эпоха электроники

В современных дизелях топливо подается с помощью электромеханических форсунок, у которых за открытие и закрытие иглы отвечает управляемый электроклапан. Пока ему не будет дана команда от ЭБУ, топливо не поступит к распылителю. Бортовой компьютер определяет момент начала впрыска и его продолжительность, тщательно дозируя горючее длиной импульсов в зависимости от частоты вращения коленвала, нагрузки, положения педалей, температуры двигателя и других факторов. Такая особенность позволяет электронике управлять подачей топлива с высокой точностью, в благоприятном режиме с точки зрения экономичности и экологичности.

Такая особенность позволяет электронике управлять подачей топлива с высокой точностью, в благоприятном режиме с точки зрения экономичности и экологичности.

Электромеханические форсунки в дизелях с системой питания типа Common Rail могут работать в многоимпульсном режиме: в ходе одного цикла топливо впрыскивается несколько раз – от двух до семи. Этим удалось добиться более плавного нарастания давления газов на поршень и более качественного сгорания топлива, что в итоге снизило шум и количество вредных компонентов в выхлопе. Давление впрыска в данных системах питания удалось повысить до 1600 кг/см2. При этом еще больше улучшилась точность дозирования и равномерность распределения топлива по цилиндрам.

Един в двух лицах

Во второй половине 90-х годов некоторые дизели стали оснащать еще одной разновидностью системы питания – без ТНВД. Его функции переложили на насос-форсунки. Подкачивающий насос подает к ним топливо под небольшим давлением. Каждая форсунка снабжена своей плунжерной парой, которую приводят в действие кулачки распределительного вала. Преимуществ у таких систем питания несколько. Во-первых – большее давление топливоподачи (от 1200 до 2050 кг/см2), что обеспечивает более качественое распыление. Во-вторых, отсутствие громоздкого ТНВД с отдельным приводом и инерционных систем распределения горючего. Все это способствовало повышению точности начала впрыска и дозировки.

Каждая форсунка снабжена своей плунжерной парой, которую приводят в действие кулачки распределительного вала. Преимуществ у таких систем питания несколько. Во-первых – большее давление топливоподачи (от 1200 до 2050 кг/см2), что обеспечивает более качественое распыление. Во-вторых, отсутствие громоздкого ТНВД с отдельным приводом и инерционных систем распределения горючего. Все это способствовало повышению точности начала впрыска и дозировки.

Насос-форсунки оборудованы электроклапаном и могут работать в двухимпульсном режиме. Как и в предыдущих случаях, это позволяет произвести предварительный впрыск перед основным, подавая в цилиндр сначала небольшую порцию топлива, смягчает работу мотора и снижает токсичность выхлопа. Негативная особенность насос-форсунок – зависимость давления впрыска от оборотов двигателя и высокая стоимость данной технологии даже по сравнению с Common Rail.

| |

| Распылители | |

| |

Игорь Широкун

Фото Bosch

Работа форсунки дизеля

Форсунки для дизельных двигателей – схема, принцип работы и ремонта + видео

Форсунки для дизельных двигателей – это детали топливной аппаратуры, которые наиболее подвержены износу. Считаются самыми простыми в обслуживании и проведении диагностики в условиях сервисных центров. От того, насколько эффективно работают форсунки, зависит качество сгорания топлива в цилиндрах двигателя, его запуск, динамика разгона автомобиля, экономичность и количество вредных выбросов.

В зависимости от типа распылителей и топливной системы максимальное давление форсунок дизельных двигателей в распылителе в момент впрыска составляет порядка 200 МПа, а время – от 1 до 2 миллисекунд. От качества впрыска зависит уровень шума двигателя, количество выбросов в атмосферу сажи, окислов азота и углеводорода.

От качества впрыска зависит уровень шума двигателя, количество выбросов в атмосферу сажи, окислов азота и углеводорода.

Современные модели различаются по форме корпуса, размеру распылителей, а также по способу управления. Отличие различных типов форсунок состоит в использовании различных систем впрыска и видов распылителей, которые бывают штифтовыми и дырчатыми. Штифтовые применяют в двигателях с форкамерной системой зажигания, дырчатые устанавливаются на дизелях с непосредственным впрыском топлива.

По способу управления детали делятся на однопружинные, двухпружинные, с датчиками контроля положения иглы и управляемые пьезоэлектрическими элементами. Кроме всего прочего, схема форсунки дизельного двигателя зависит от способа ее монтажа в головке цилиндров: при помощи фланца, хомута или путем вворачивания в гнездо.

Принцип работы форсунки дизельного двигателя – кратко о сложном

Основное назначение таких деталей заключается в дозировании и распылении топлива, а также герметичной изоляции камеры сгорания. В результате исследований были разработаны насосы-форсунки, которые устанавливаются в каждый цилиндр по отдельности. Принцип работы форсунки дизельного двигателя нового типа заключается в том, что она функционирует от кулачка распределительного вала через толкатель. Подача и слив топлива осуществляется через специальные каналы в головке блока. Дозирование топлива происходит через блок управления, который подает сигналы на запорные электромагнитные клапаны.

В результате исследований были разработаны насосы-форсунки, которые устанавливаются в каждый цилиндр по отдельности. Принцип работы форсунки дизельного двигателя нового типа заключается в том, что она функционирует от кулачка распределительного вала через толкатель. Подача и слив топлива осуществляется через специальные каналы в головке блока. Дозирование топлива происходит через блок управления, который подает сигналы на запорные электромагнитные клапаны.

Работает насос-форсунка в импульсном режиме, что позволяет перед основным впрыском произвести предварительную подачу топлива. В результате чего значительно смягчается работа двигателя и снижается уровень токсичных выбросов.

Топливные форсунки в большинстве случаев нуждаются в простом уходе, чаще всего, для того чтобы вернуть их в рабочее состояние, достаточно просто их очистить и промыть. Независимо от того, сколько форсунок в двигателе, случается, что при резком нажатии на педаль газа ощущаются рывки и провалы или ощутимо снижается мощность, мотор начинает неустойчиво работать на низких оборотах, значит, произошла закупорка каналов форсунки твердыми смолянистыми отложениями. Что же делать?

Что же делать?

Промывка форсунок дизельного двигателя – способы реализации

Загрязнение этого элемента ведет к нарушению распыления топлива и приводит к неправильному образованию воздушно-топливной смеси. В идеале пульверизация должна быть максимально равномерной. Основной источник загрязнения – содержащиеся в топливе смолы. Промывка форсунок дизельного двигателя может устранить все нарушения подачи топлива в цилиндры.

Процесс очистки форсунок предусматривает удаление различных загрязнений в топливных каналах. В настоящее время применяется несколько способов:

- чистка форсунок дизельных двигателей с помощью ультразвука;

- промывка форсунок топливом с добавлением специальных присадок;

- промывка с использованием специальных жидкостей на стендах;

- промывка вручную.

Для автомобилистов наиболее приемлемым является последний вариант, поскольку он позволяет проводить работы по очистке форсунок в домашних условиях. Однако в запущенных случаях приходится обращаться к услугам автоцентров, где проводится очистка при помощи ультразвука, что является более жестким способом. К данному виду очистки рекомендуется прибегать только в случае, если промывка специальными жидкостями не дала положительного результата.

К данному виду очистки рекомендуется прибегать только в случае, если промывка специальными жидкостями не дала положительного результата.

- Автор: Михаил

- Распечатать

Как отремонтировать дизельные форсунки: виды и принципы

Двигатели внутреннего сгорания, построенные по схеме впрыска топлива в камеру сгорания с помощью форсунок, наиболее массово представлены на вторичном рынке автомобильной техники, а тенденция развития современного автопрома, вообще, придерживается концепции по комплектации систем топливоподачи всех новых автомобильных двигателей исключительно форсунками.

Технически сложное устройство называемое форсункой является одними из важнейших функциональных элементов систем подачи топлива непосредственно в камеру сгорания двигателя, делая это под большим давлением. А также форсунки отвечают за своевременное образование топливной смеси и за строгое дозирование порции топлива.

При этом они постоянно работают в интенсивном режиме с большими перегрузками и из-за этого со временем теряют часть своих технических характеристик, что как следствие приводит к сбоям в работе двигателя. Поэтому ремонт форсунок дизельных двигателей является одним из наиболее востребованных видов обслуживания автомобилей.

Поэтому ремонт форсунок дизельных двигателей является одним из наиболее востребованных видов обслуживания автомобилей.

Причины ремонта форсунок дизельных двигателей

Основная проблема заключается в том, что любой мотор автомобиля осуществляет свою каждодневную работу в условиях далеких от идеальных. Поэтому можно определить ряд основных факторов, приводящих к отказу в работе форсунок систем топливоподачи дизельных двигателей, а именно:

- возможное низкое качество дизтоплива на автозаправках, то есть отступление от заявленных отраслевых стандартов, которое будет способствовать неправильному образованию воздушно-топливной смеси в камере сгорания двигателя, что приедет к очень ранней или поздней фазе её воспламенения и как следствие это приведет к прогоранию деталей форсунки;

- наличие присадок или красителей в дизельном топливе, которое будет способствовать загрязнению внутренних каналов форсунок при постоянной работе в режиме больших давлений и высоких температур;

- присутствие в автомобильном топливе тяжелых фракций углеводородов, которые будут постоянно откладываться и постепенно накапливаться на корпусе форсунок при каждом запуске и останове двигателя, так как тяжёлые углеводороды неспособны полностью сгорать, или испаряться.

При этом они образуют плохо смываемые смолистые отложения или частицы твердой сажи, таким образом, образовавшийся нарост в канале всего в 5 микрометров снижает пропускную возможность форсунку как минимум на 15%;

При этом они образуют плохо смываемые смолистые отложения или частицы твердой сажи, таким образом, образовавшийся нарост в канале всего в 5 микрометров снижает пропускную возможность форсунку как минимум на 15%; - присутствие мелких фракций различных посторонних веществ, таких как металлические частицы, оторвавшиеся при работе от трущихся деталей топливных насосов, а также ржавчины, отделившейся от стенок топливных баков. Это во время прохождения под высоким давлением с большой скоростью через клапаны и сопла будут приводить к износу деталей и эрозии поверхности узлов топливных форсунок.

Признаки неисправности форсунок дизельного двигателя

В независимости от негативных факторов или различных причин, приводящих к неисправностям, в работе топливных форсунок необходимо четко знать и понимать к каким последствиям это может привести. Так, отказ в работе инжектора будет проявляться следующими внешними признаками при работе автомобиля:

- хорошо ощутимое ослабление мощности, при нагретом двигателе;

- различные трудности во время запуска мотора;

- неравномерная работа двигателя на холостом ходу;

- рывки при ускорении;

- заметное увеличение расхода топлива,

- наличие постоянной вибрации в районе двигателя,

- возникновение своеобразных цокающих звуков;

- появление дыма (черного или сизого) из выхлопной трубы,

- медленное достижение высоких оборотов двигателя;

- превышение допустимого уровня моторного масла в поддоне двигателя;

- загорается значок «check engine» на панели приборов.

При появлении подобных симптомов необходимо незамедлительно сделать техническую диагностику в специализированной автомастерской для того, чтобы разобраться и выявить точные причины, которые привели к отказу в работе двигателя.

Неисправности форсунок дизельного двигателя

К основным неисправностям, возникающим при работе форсунок дизельного двигателя можно отнести:

- деформация со временем уплотнительных колец;

- наличие остатков продуктов сгорания на деталях распылителя;

- существенный износ распылителя;

- оплавление кончика распылителя;

- наличие механических царапин на поверхности сопла;

- значительное сужение диаметра сопла инжектора;

- различные механические повреждения деталей форсунки;

- односторонний механический износ иголки распылителя;

- износ поверхности поршня по периферии клапана;

- уменьшение хода поршня клапана или стержня распылителя;

- наличие ржавчины в фильтре тонкой очистки;

- наличие гранул ржавчины на игле и стержне распылителя;

- эрозия уплотнителя высокого давления;

- синее пятно на штифте распылителя из-за перегрева;

- перегорание электрической катушки магнита.

Наличие одной или нескольких неисправностей в работе инжектора вовсе не обязательно потребует его дорогостоящей полной замены, так как даже устранение самой серьезной поломки будет стоить не более трети от цены новой форсунки.

Технология ремонта форсунок дизельных двигателей

Стоит знать, что если автомобилист самостоятельно не ремонтировал форсунки, то лучше обратиться в специализированный автосервис, а вот переоценка собственных сил, как правило, приводит в лучшем случае к потере времени и покупке новой форсунки. В худшем случае — это может стать следствием более серьезного повреждения двигателя.

В зависимости от рода и степени неисправности дизельного двигателя технология ремонта современных топливных систем осуществляется в следующей последовательности:

- Вначале работу двигателя проверяют на общем стенде диагностики автомобиля, что позволяет локализовать существующую неисправность и отбросить все ложные симптомы срабатывания на отказ, к примеру, из-за сбоев в работе бортовой электроники.

- При подтверждении того, что неисправность в работе возникла в контуре топливоподачи дизельного двигателя, автомобиль подключают к специализированному диагностическому стенду для топливных систем, где и происходит определение основных причин и выявление дефектов в работе инжектора.

- Если причины отказа в работе форсунки возникли из-за их несильного засорения, то тогда просто производят химическую промывку топливной системы двигателя без демонтажа и прямо на автомобиле при помощи специальных фирменных растворов. Хотя эта методика не даёт 100% результата при более сложном засорении, но она рекомендуется при проведении планового технического обслуживания автомобиля через каждые 30 000 км пробега в целях профилактики. При этом химическая промывка является самым недорогим способом обслуживания топливных систем дизельных двигателей.

- Наличие серьезных неисправностей требуют более основательного ремонта форсунок, чтобы устранить все причины, связанные с плохим впрыском дизельных двигателей.

Для этого их полностью демонтируют с агрегата и при необходимости очищают от мазута и налетов грязи.

Для этого их полностью демонтируют с агрегата и при необходимости очищают от мазута и налетов грязи. - Далее, форсунки полностью разбирают и при этом тщательно осматривают все детали, выявляя возможные механические повреждения и различные дефекты, которые могли стать причиной отказа.

- Для очистки от несмываемых налетов или различного вида нагаров детали инжектора помещают в специальную ванну, где производят полную очистку с помощью ультразвука. Время пребывания деталей и узлов в ультразвуковой ванне напрямую зависит от степени загрязнения и должно быть достаточно, чтобы полностью убрать налет смолистых отложений с узлов и корпуса форсунки.

- Перед сборкой производят замену всех деталей и узлов инжектора, у которых при осмотре были выявлены механические повреждения или другие дефекты.

- После проведения всех ремонтных работ, соблюдая технологическую последовательность, топливные форсунки аккуратно собирают, при этом обязательно комплектуют новыми резинотехническими уплотнителями.

- Перед установкой на двигатель, форсунки проверяют на работоспособность с помощью испытательных стендов, при необходимости производят регулировку и записывают выходные параметры для пьезоэлектрических типов форсунок.

- Отремонтированные форсунки устанавливают непосредственно на двигатель, при этом рекомендуется обязательно произвести замену на новые, уплотнительных медных шайб и болтов крепления. В заключение производят при необходимости наладку блоков управления двигателя.

Как правило, ремонт комплекта топливных форсунок дизельных двигателей на специализированом авторемонтном центре занимает не более двух дней, а общая стоимость ремонтных работ составит в районе 30% от цены нового комплекта инжектора.

Оборудование для ремонта форсунок дизельных двигателей

Существующее сегодня на рынке оборудование для ремонта форсунок дизельных двигателей можно разделить по технологической сложности и функциональным возможностям на несколько категорий, а именно:

- профессиональные станции для проверки и диагностики всех видов неисправностей топливных систем, как правило, его могут позволить себе крупные сервисные центры;

- специализированные стенды для испытания форсунок, которые вполне доступны по цене даже для небольших автосервисов;

- индивидуальные тестеры для диагностики форсунок как минимум должны присутствовать в каждой автомастерской, специализирующейся на ремонте дизельных двигателей;

- электронные приборы и измерительные инструменты для выполнения регулировок форсунок;

- инструменты для разборки и сервиса форсунок

- ультразвуковые ванны для очистки форсунок.

Только наличие в автосервисе оборудования для диагностики и специализированного инструмента будет, является необходимым условием для проведения качественных работ по ремонту форсунок дизельных двигателей.

Источник

Игорь созерцатель- Активность: 66k

- Пол: Мужчина

Как проверить дизельные форсунки

Форсунка дизеля – один из основных составляющих системы питания двигателя, которая напрямую подает топливо в камеру сгорания для получения воздушно-топливной смеси. Эта деталь наиболее сильно подвергается износу и требует периодического обслуживания. От качества ее работы зависит полнота сгорания топлива в цилиндре, запуск, динамика и экономичность мотора, а также токсичность выхлопных газов. Некоторые водители пренебрегают регламентными работами, в результате чего форсунки выходят из строя, требуя ремонта или замены.

Назначение и принцип работы дизельных форсунок

Основная задача форсунки в дизельном двигателе – это распыление топлива при обеспечении герметичности камеры сгорания. Работа систем питания с механическим управлением форсунками происходит в следующем порядке:

- Из топливного бака подается горючее к насосу высокого давления.

- Насос в необходимой последовательности распределяет и нагнетает топливо в магистрали, ведущие к форсункам.

- В форсунке топливо давит на штуцер, а от него расходится по топливным каналам к распылителю, который закрыт иглой с пружиной.

- Под воздействием давления игла открывается, и после впрыска закрывается.

В зависимости от способа управления процессом впрыска, дизельные форсунки помимо механических делятся на следующие типы:

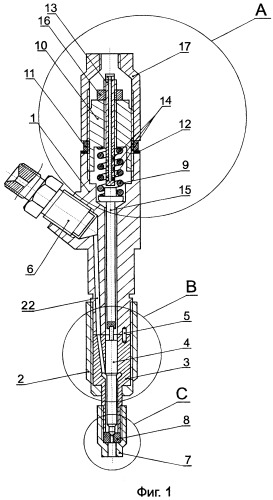

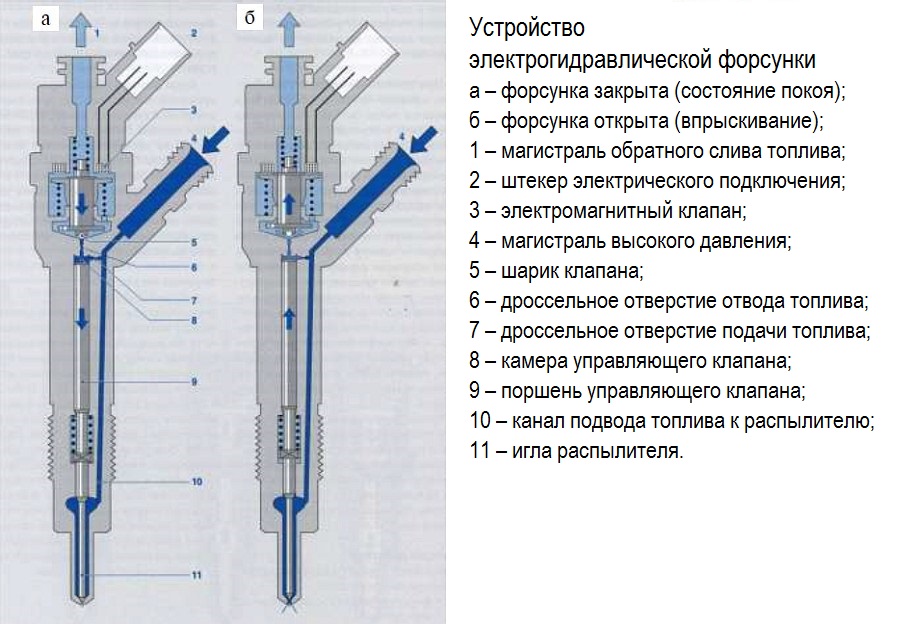

- Электрогидравлические, характеризуется наличием в конструкции электромагнитного клапана, камеры управления, впускного и сливного дросселя. Принцип их работы основывается на применении давления топлива как во время впрыска, так и при прекращении, с участием электронного клапана, который открывает сливной дроссель по команде с ЭБУ.

- Пьезоэлектрические. Отличаются высокой быстротой срабатывания и возможностью многократного впрыска за один цикл. Это осуществляется при помощи пьезоэлемента, воздействующего на корпус толкателя, который открывает переключающий клапан для поступления топлива в магистраль.

Признаки неисправности дизельных форсунок

Неисправности форсунок в дизельном двигателе имеют следующие характерные признаки:

1. При неравномерном распылении (форсунка «льет»):

- Потеря мощности мотора и наличие сизого дыма из выхлопной трубы;

- Сильный стук, напоминающий стук шатуна;

- Неравномерная работа силового агрегата, вызванная нарушением работы отдельных цилиндров.

2. При падении рабочего давления впрыска (по причине усталости пружин или износа дистанционных регулировочных шайб):

- Наличие сизого или черного дыма из выхлопной;

- Жесткая работа двигателя.

3. Отсутствие герметичности корпуса форсунки, что проявляется в течи топлива из соединений корпуса.

Проверка дизельных форсунок

При наличии признаков неисправности форсунок, производят их проверку. Проведение процедуры может быть осуществлено как в гаражных условиях, так и на СТО при помощи диагностического стенда. Второй способ наиболее оптимальный, но имеет недостатки в виде высокой стоимости услуг и значительной удаленности сервиса. Существуют следующие способы проверки исправности форсунок:

1. На заведенном дизеле ставят такие обороты, когда сбои его работы слышны особо отчетливо. Форсунки последовательно отключают от магистрали высокого давления, ослабляя накидную гайку крепления на соответствующем штуцере насоса. При отсоединении неисправной форсунки характер работы двигателя не поменяется.

2. Проверка максиметром который выполнен в виде специальной форсунки, имеющей тарировочную шкалу для установки необходимого давления впрыска дизтоплива. Прибор представляет собой контрольный образец, при помощи которого анализируется эффективность распыла и соответствие фактического давления с требуемым в момент впрыска.

3. Проверка при помощи контрольного образца рабочей форсунки, которую сравнивают с остальными. Для этого на топливную аппаратуру устанавливают тройник, при помощи которого одновременно устанавливают рабочую и тестируемую форсунку. Ослабляют затяжки гаек на остальных трубопроводах, ведущих от насоса высокого давления к нетестируемым форсункам, перекрыв подачу топлива. На декомпрессионном механизме ставят максимальную подачу топлива и начинают вращение коленвала мотора. При неисправности форсунка покажет отличия от эталона по моменту начала и качеству впрыска.

Ремонт дизельных форсунок

Загрязнение каналов внутри форсунки, по которым проходит топливо, способствует ухудшению распыления топлива и нарушению образования воздушно-топливной смеси. Максимально равномерную пульверизацию нарушают смолы, содержащиеся в соляре. Проблему нарушения подачи топлива форсунками помогает устранить промывка. Данная процедура обеспечивает удаление загрязнений внутри топливных каналов. Для ее осуществления применяются следующие способы:

Для ее осуществления применяются следующие способы:

1. Чистка при помощи ультразвука. Эффективный способ удаления грязи, который проводится на специальном оборудовании. Снятые форсунки помещают в специальную жидкость и воздействуют ультразвуковыми колебаниями, при которых грязь в сопле разрушается в течение короткого времени.

2. Промывка топливом, содержащим специальные присадки. Наиболее популярен среди автолюбителей, так как не требует применения дорогого оборудования. Представляет собой добавление присадки в топливо, которое при прохождении через форсунку будет растворять отложения. Эффективность метода не доказана.

3. Промывка на стенде при помощи специальных жидкостей. Очищение происходит при высоком давлении за счет циркуляции. Способ отличается надежностью и высокой эффективностью.

4. Ручная промывка, при которой имитируется работа форсунки. Достаточно эффективный и недорогой способ, не требующий применения специального оборудования. Для его проведения форсунки демонтируют вместе с рейкой и фиксируют над емкостью. Подача очищающей жидкости производится по прозрачной силиконовой трубке. Дозатор форсунки активируют электрическим током, подведенным по проводам от аккумулятора. Полная очистка происходит после 5-10 мин. распыления жидкости. Сам процесс состоит из следующих этапов:

Подача очищающей жидкости производится по прозрачной силиконовой трубке. Дозатор форсунки активируют электрическим током, подведенным по проводам от аккумулятора. Полная очистка происходит после 5-10 мин. распыления жидкости. Сам процесс состоит из следующих этапов:

- С форсунки снимают фильтры и резиновые уплотнители, чтобы под воздействием жидкости они не вышли из строя;

- Организуют герметичное соединение баллона с жидкостью и форсунок через силиконовую трубку;

- Подводят электропитание от аккумулятора с помощью пары проводов;

- К разрыву одного провода подводят кнопку для размыкания цепи, второй провод оставляют целым;

- При нажатии кнопки происходит впрыск, который продолжается до момента равномерного распыления струй жидкости.

Достаточно часто некачественный впрыск происходит по причине засорения или износа сопел форсунки, что достаточно хорошо видно в процессе диагностики неисправностей. Для устранения поломки корпус детали разбирают и тщательно промывают в керосине, наружный нагар удаляют деревянным скребком, а отверстия прочищают мягкой стальной проволокой, диаметр которой меньше отверстия сопла. При увеличении размера сопла более чем на 10 %, или разнице в диаметре отверстий на 5%, распылитель заменяют на новый.

При увеличении размера сопла более чем на 10 %, или разнице в диаметре отверстий на 5%, распылитель заменяют на новый.

Иногда форсунка может давать течь, которую возможно устранить притиркой иглы к седлу. Течь может возникать и при нарушении уплотнения в торце иглы (уплотняющем конусе). Притирка производится разведенной в керосине пастой ГОИ, при которой избегают ее попадания в зазор между направляющей и самой иглой. После притирки все делали промывают в керосине или чистом дизтопливе, продувают сжатым воздухом, и после сборки снова тестируют на герметичность.

Что бы ваши форсунки служили долго, используйте фильтр дизельного топлива тонкой очистки.

Замена дизельных форсунок

Замена дизельных форсунок производится при полном выходе из строя детали. Процедура, выполненная работниками СТО, достаточно дорогостоящая, но ее можно проделать самостоятельно. Для этого потребуются следующие инструменты:

- Динамометрический ключ с удлинителем.

- Специальная головка под форсунки.

- Рожковый ключ на 17.

- Пинцет.

Процедура замены осуществляется в следующем порядке:

- Отвинчивание гаек с трубок высокого давления.

- Выкручивание самих форсунок (иногда происходит сложно из-за прикипания резьбы).

- Демонтаж пинцетом термоизоляционных шайб или их остатков (повторно старые шайбы устанавливать нельзя).

- Установка новых термоизоляционных шайб и новых форсунок, которые ввинчивают с необходимым усилием при помощи динамометрического ключа.

- Сборка топливной системы в обратном порядке.

Устройство автомобилей

Форсунка служит для подачи топлива в цилиндр двигателя, распыления и распределения топлива по камерам сгорания.

Условия работы форсунок очень тяжелые – они подвержены воздействию колоссальных давлений и тепловых нагрузок. Впрыск начинается при температуре в камере сгорания 700…900 ˚С и давлении 3…6 МПа, а заканчивается при температуре до 2000 ˚С и давлении 10…11 МПа.

К форсункам предъявляются следующие очень жесткие требования:

- оптимальная дисперсность, т.

е. высокая степень дробления капель топлива, так как чем меньше капли, тем больше их суммарная поверхность, быстрее происходит нагрев и сгорание топлива, но при этом уменьшается длина факела;

е. высокая степень дробления капель топлива, так как чем меньше капли, тем больше их суммарная поверхность, быстрее происходит нагрев и сгорание топлива, но при этом уменьшается длина факела; - обеспечение такой скорости струи топлива, чтобы оно достигало краев камеры сгорания, поэтому капли не должны быть слишком мелкими – средний размер капель (с учетом требования по первому пункту) – 30…50 мкм;

- распределение впрыскиваемого топлива по всему объему камеры сгорания;

- резкое начало впрыска и его прекращение.

Форсунки бывают открытые и закрытые. Открытые форсунки обеспечивают постоянную подачу топлива. В современных дизелях такие форсунки не применяются.

В дизельных двигателях применяют закрытые форсунки, которые открываются только в момент подачи топлива в камеру сгорания.

Закрытые форсунки могут быть двух типов – одно- и многодырчатые. Первые устанавливают на двигателях с вихревыми камерами сгорания, вторые с неразделенными камерами сгорания.

Различают, также, механические форсунки и форсунки, управляемые электроникой. Современные системы питания дизельных двигателей используют впрыск, управляемый компьютером (электронным блоком управления). На основании информации, поступающей от многочисленных датчиков, такие системы учитывают многие процессы и текущие параметры работы двигателя. Форсунки в таких системах управляются специальными электромагнитными или пьезоэлектрическими устройствами, что открывает широкие возможности повышения эффективности работы двигателя, а также его экологичности.

К отдельной категории устройств для впрыска топлива в цилиндры относятся насос-форсунки, представляющие собой своеобразный гибрид между ТНВД и форсункой в одном узле.

***

История изобретения форсунки

Как известно, Рудольф Дизель изначально планировал работу своего знаменитого детища на угольной пыли. Его система питания содержала специальный насос, вдувавший угольную пыль в цилиндр двигателя сжатым воздухом. Однако, уголь оказался низкокалорийным топливом, не способным дать высокой температуры сгорания, и Дизелю пришлось обратить свой гениальный взор к жидким топливам. Ведь разница температур в цикле работы двигателя – прямой путь к повышению КПД, как установил француз Николя Сади Карно.

Однако, уголь оказался низкокалорийным топливом, не способным дать высокой температуры сгорания, и Дизелю пришлось обратить свой гениальный взор к жидким топливам. Ведь разница температур в цикле работы двигателя – прямой путь к повышению КПД, как установил француз Николя Сади Карно.

Сначала Дизель попробовал впрыскивать в цилиндр своего двигателя бензин, но при первом же испытании двигателя произошел взрыв, едва не стоивший жизни самого Дизеля и его помощников, и изобретателю пришлось применить менее взрывоопасное топливо – керосин. В июне 1894 года Дизель построил двигатель, использующий в качестве топлива керосин, который впрыскивался в цилиндры специальной форсункой. Для впрыскивания керосина применялся пневматический компрессор, развивавший давление, превышающее давление в цилиндре двигателя. За такими двигателями закрепилось название «компрессорные дизели».

Идея гидравлического впрыска топлива в дизельных двигателях принадлежит, как утверждает история, французскому инженеру Сабатэ, который, к тому же, предложил многократный впрыск, т. е. впрыск, осуществляемый в несколько этапов (эта идея используется в современных системах питания — Common Rail и насос-форсунка).

е. впрыск, осуществляемый в несколько этапов (эта идея используется в современных системах питания — Common Rail и насос-форсунка).

В 1899 году русский инженер Аршаулов впервые построил и внедрил топливный насос высокого давления оригинальной конструкции — с приводом от сжимаемого в цилиндре воздуха, работавший с бескомпрессорной форсункой. Эти форсунки устанавливались на дизелях, выпускавшихся Механическим заводом «Людвиг Нобель» в Петербурге в начале прошлого века («русские дизели»).

В 20-е годы XX века немецкий инженер Роберт Бош усовершенствовал встроенный топливный насос высокого давления, а также создал удачную модификацию бескомпрессорной форсунки. Эти устройства с различными усовершенствованиями используются в системах питания дизельных двигателей и в наши дни.

Дизельные двигатели, использующие в системе питания повышение давления топлива перед впрыском, называют «бескомпрессорными дизелями». В настоящее время классические компрессорные дизели не имеют практического применения. В современных двигателях впрыск осуществляется бескомпрессорными способами.

В современных двигателях впрыск осуществляется бескомпрессорными способами.

Однако, наука и техника не стоят на месте, и, благодаря широкой компьютеризации всех систем автомобиля, в настоящее время механические форсунки постепенно вытесняются более совершенными устройствами, управляемыми электроникой.

***

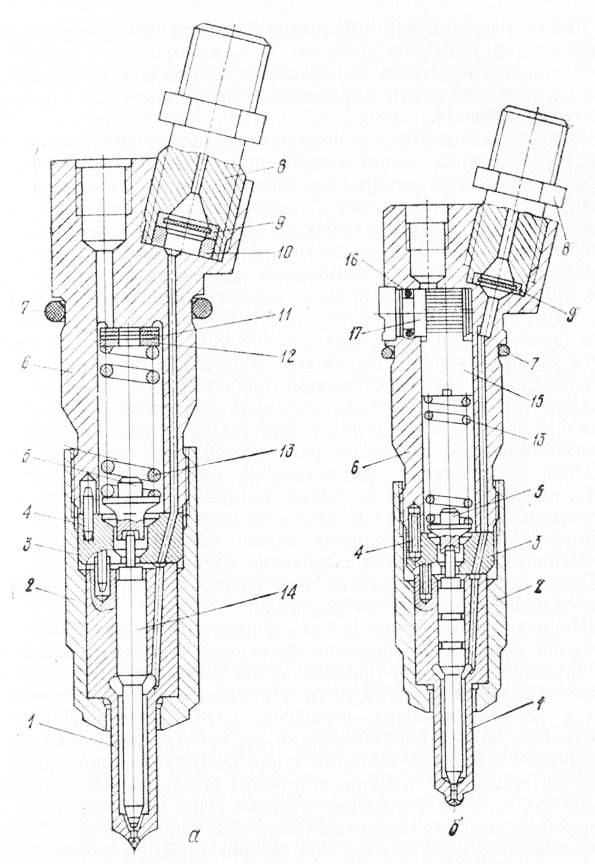

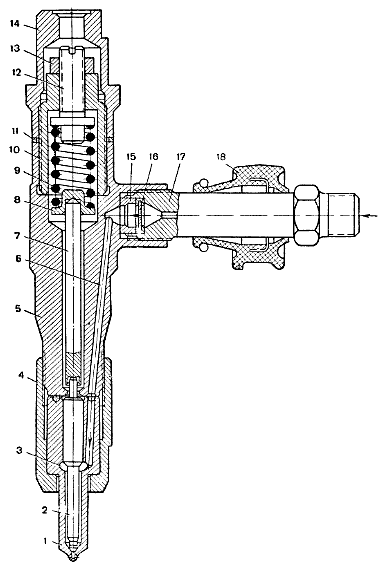

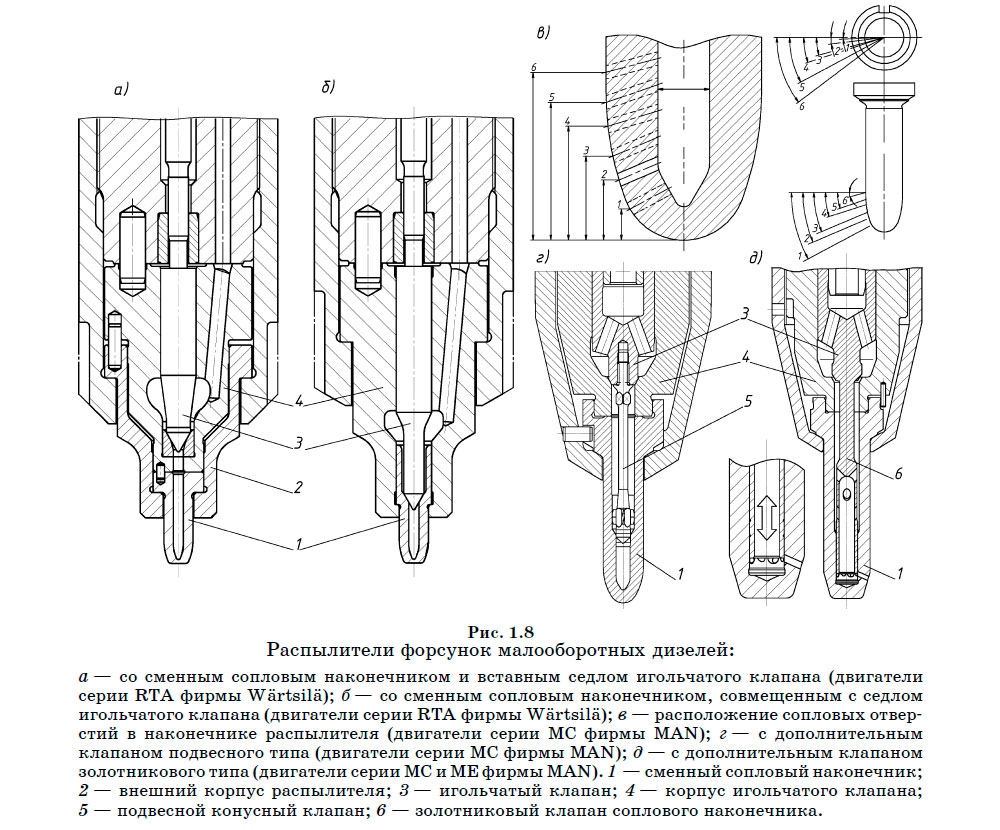

Принцип действия многодырчатой форсунки

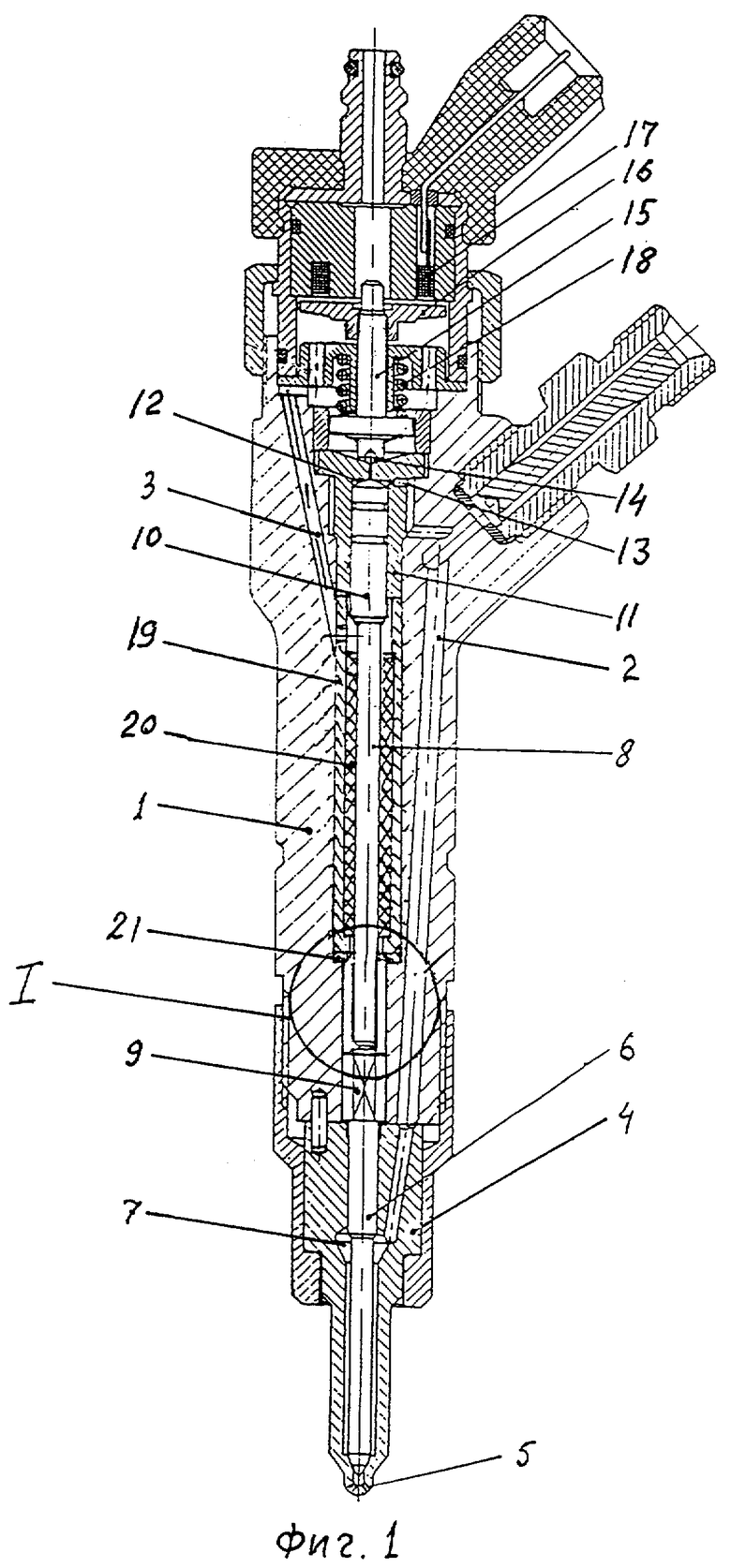

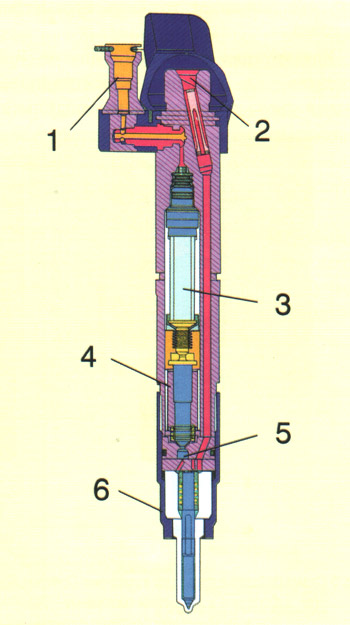

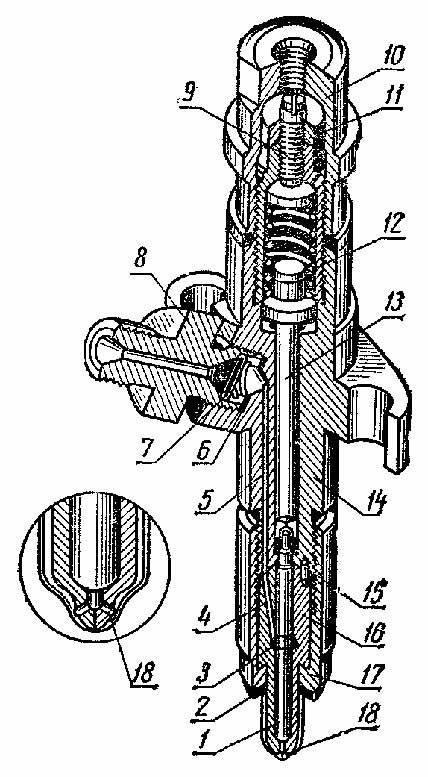

В многодырчатой форсунке основной частью является распылитель. Он состоит из корпуса 1 (рис. 1, а) и иглы 2. Распылитель притянут к корпусу 7 форсунки накидной гайкой 3. Сверху на иглу давит пружина 12 (рис. 1, б). Топливо в полость Б форсунки подается по каналу В. Когда нет подачи топлива насосом (рис. 1. I), давление в полости Б составляет 2…4 МПа. Топливо давит на нагрузочный поясок Г иглы, но эта сила меньше силы пружины, которая прижимает иглу к распылителю. Игла запорным конусом Д перекрывает выходные отверстия – сопло А.

При подаче топлива насосом сила давления топлива на поясок Г становится больше силы пружины, игла поднимается, и через сопло А с большой скоростью топливо впрыскивается в камеру сгорания. После окончания подачи топлива давление падает, пружина возвращает иглу на место, запирая выходные отверстия распылителя, и впрыск прекращается.

После окончания подачи топлива давление падает, пружина возвращает иглу на место, запирая выходные отверстия распылителя, и впрыск прекращается.

Подъем иглы ограничен упором ее верхних заплечиков в корпус 5 форсунки и составляет 0,2…0,25 мм.

Качество дробления топлива зависит от скорости его движения через сопла, которая, в свою очередь, зависит от давления впрыска. При нормальном режиме скорость струи топлива составляет 200…400 м/с. Для этого необходимо создать перепад давлений в форсунке и камере сгорания 5…10 МПа. Поскольку давление в цилиндре в момент впрыска достигает 3…5 МПа, давление топлива в форсунке должно быть более 10…20 МПа. Чтобы обеспечить работу форсунки при таком давлении, корпус распылителя и игла выполнены очень точно и притерты друг к другу. Они являются третьей прецизионной парой в магистрали высокого давления. Игла и корпус распылителя не подлежат разукомплектованию и подлежат замене только в комплекте.

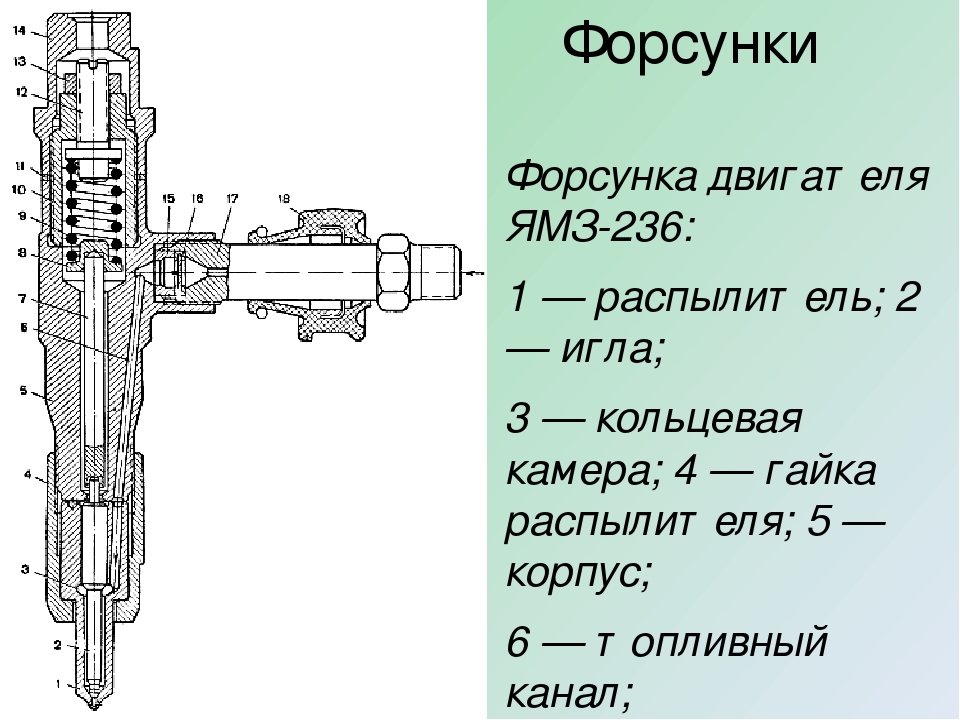

На двигателях с неразделенными камерами сгорания устанавливают, как правило, многодырчатые форсунки. Так, на двигателях КамАЗ-740 устанавливается форсунки серии 33, на двигателях ЗИЛ-645 и ЯМЗ-240 – форсунки Б-2СБ, на двигателях ЯМЗ-238 – форсунки модели 80 (см. рисунок 2 внизу страницы).

Так, на двигателях КамАЗ-740 устанавливается форсунки серии 33, на двигателях ЗИЛ-645 и ЯМЗ-240 – форсунки Б-2СБ, на двигателях ЯМЗ-238 – форсунки модели 80 (см. рисунок 2 внизу страницы).

К корпусу 7 форсунки накидной гайкой 3 притянут распылитель с иглой 2. Распылитель имеет четыре сопловых отверстия диаметром 0,3 мм. На иглу через штангу 13 давит пружина 12. Топливо от насоса подается в полость форсунки через штуцер 9, в котором установлен фильтр 10. Верхнее отверстие в корпусе служит для отвода в бак топлива, просочившегося через зазоры между иглой и распылителем. Штифты 4 и 6 определяют точное положение распылителя относительно корпуса и топливных каналов. Прокладками 11 регулируют натяжение пружины, которое определяет давление начала впрыска.

Форсунки устанавливают в специальные гнезда головки цилиндра и закрепляют скобами. Между корпусом форсунки и головкой блока размещается уплотнительная медная шайба (кольцо), которая надевается на корпус распылителя и вместе с форсункой аккуратно вставляется в гнездо головки. Такая шайба служит не только уплотнителем между форсункой и головкой, но и обеспечивает хороший теплоотвод от распылителя к головке цилиндров.

Такая шайба служит не только уплотнителем между форсункой и головкой, но и обеспечивает хороший теплоотвод от распылителя к головке цилиндров.

Уплотнительное кольцо 8 предохраняет полость клапанной крышки от попадания в нее пыли и влаги.

***

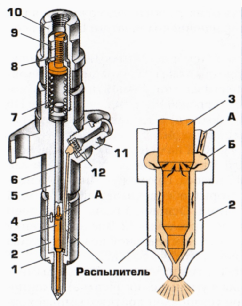

Устройство однодырчатой штифтовой форсунки

Однодырчатые форсунки иногда называют штифтовыми, поскольку конец ее иглы выполняется в виде штифта. Такие форсунки устанавливают, как правило, в дизелях с разделенными камерами сгорания. Конструкция распылителя таких форсунок обеспечивает объемно-пленочное смесеобразование, поскольку распыливание топлива более направленное, чем в многодырочных форсунках, и значительная часть топлива достигает стенок камер сгорания, образуя быстро испаряющуюся пленку.

Дизели с вихревыми (раздельными) камерами сгорания менее чувствительны к составу топлива и устойчивее работают в широком диапазоне частот вращения. Применяемые с ними форсунки рассчитаны на меньшее давление, следовательно, не требуют столь высокой точности изготовления, как форсунки для неразделенными камерами сгорания, а потому дешевле.

На рис. 1,в показан распылитель штифтовой однодырчатой форсунки. Такая форсунка устанавливается в вихревых камерах сгорания и имеет одно сопло. Конец иглы 2 выполнен в виде штифта 13 конусной формы, выступающего за пределы корпуса распылителя. Штифт служит для формирования факела топлива в виде конуса. Принцип работы однодырчатых форсунок не отличается от принципа работы многодырчатых форсунок.

Устройство некоторых типов форсунок, применяемых на автотракторных дизельных двигателях отечественного производства приведено на рисунке 2.

***

Трубопроводы высокого давления дизеля

Главная страница

Специальности

Учебные дисциплины

Олимпиады и тесты

Устройство форсунки дизельного двигателя: загадка топливных систем

Дорогие мои друзья-автолюбители! В этой статье мы рассмотрим разновидности и устройство форсунки дизельного двигателя и бензинового мотора.

Мы с вами живём в век инжекторных моторов. С экранов ТВ и в салонах-магазинах нам постоянно твердят о супер двигателях с непосредственным впрыском, о дизельных агрегатах, которые едят по 3-4 литра топлива на 100 км и про прочие заслуги технологий, основанных на инжекции горючего. Всё это, конечно, правда, иногда приукрашенная маркетологами. На данный момент инженерами разработана масса разнообразных эффективных систем с инжекцией топлива, но какими бы они ни были, всех их объединяет один элемент – форсунка или, как её ещё называют, инжектор.

Деталь эта крайне важна для всей топливной системы и, по сути, является её основным исполнительным элементом, ради чёткой работы которой и затеваются все эти пляски с электроникой, кучей датчиков и прочих технических ухищрений. Поэтому она однозначно стоит того, чтобы посвятить ей отдельную публикацию. Так и поступим.

Устройство форсунки дизельного двигателя

Наверняка, вы уже знаете, что инжекторные системы в мире бензиновых моторов пришли на смену карбюраторам в конце 80-х годов прошлого века, и на сегодняшний день полностью вытеснили последних с арены автопрома.

О преимуществах впрыска можно говорить долго – это и экономия, и высокие мощностные характеристики, и экологичность.

В мире дизельных агрегатов впрыск топлива использовался практически с зарождения более-менее серьёзных серийных двигателей и активно эксплуатируется и ныне.

Благодаря чрезвычайно бурному развитию электроники за последние 20-30 лет, инженеры смогли наглядно показать все достоинства инжекции топлива, и с каждым годом продолжают удивлять новыми достижениями. О современных решениях, касающихся форсунок, мы сегодня и поговорим.

Итак, форсунки, используемые авто производителями в нынешнее время, бывают следующих типов:

- электромагнитные;

- электрогидравлические;

- пьезоэлектрические.

Электромагнитная форсунка

Этот тип инжекторов можно встретить под капотами автомобилей с бензиновыми двигателями. Их принцип действия довольно прост. Основу конструкции составляют электромагнитный клапан и сопло, внутри которого находится подвижная игла.

В чётко просчитанное время мозг мотора, электронный блок управления подаёт сигнал на обмотку клапана, что создаёт магнитное поле. Оно, в свою очередь, притягивает к себе специальный якорь, механически связанный с иглой, в результате чего сопло открывается, и бензин под давлением впрыскивается во впускной коллектор или сразу в цилиндр. Когда управляющий сигнал пропадает, все элементы под действием пружины возвращаются в исходное положение.

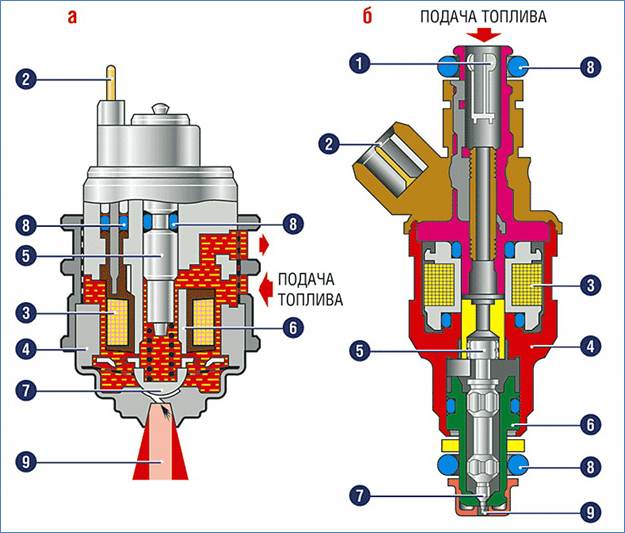

Электрогидравлическая форсунка

Данная разновидность форсунок используется, главным образом, в дизельных силовых агрегатах, кстати, и в популярной нынче системе Common Rail они также находят применение. Конструкция их немного более сложная, чем у электромагнитных инжекторов. Ключевыми элементами электрогидравлической форсунки являются электромагнитный клапан, камера управления, а также впускной и сливной дроссели.

Отличительная особенность этого устройства состоит в том, что дизтопливо в нём находится под давлением и при впрыске, и в закрытом состоянии. Этот нюанс и лежит в основе их принципа действия.

Когда впрыск не планируется, игла плотно прижата к соплу напором горючего в камере управления.

В момент инжекции, на электромагнитный клапан поступает сигнал, в результате чего открывается сливной дроссель. Давление в камере управления начинает снижаться, в то же время давление топлива, действующее на иглу в направлении открытия, остаётся прежним, благодаря чему она приподнимается и впрыскивает необходимую порцию солярки.

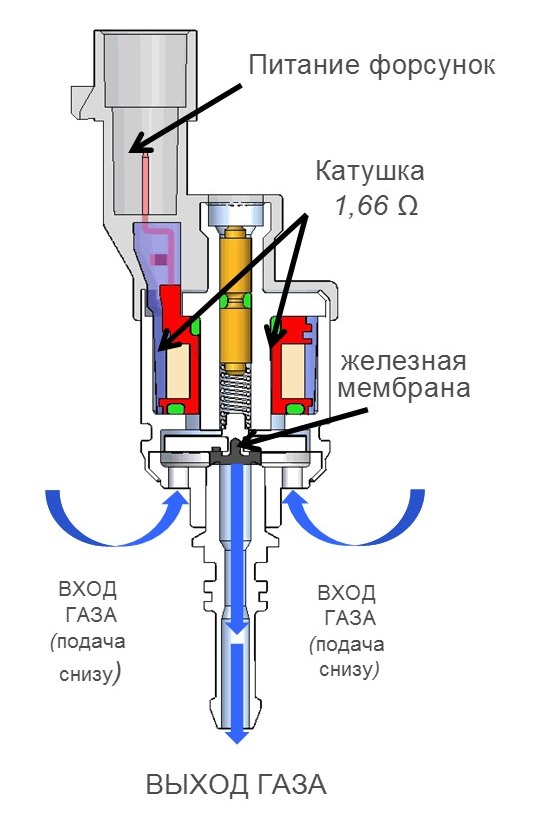

Пьезоэлектрическая форсунка

Для начала нужно сказать, что пьезоэлектрические форсунки являются самыми высокоскоростными и наиболее совершенными среди своих собратьев.

Так, к примеру, по сравнению с электромагнитным инжектором пьезоэлектрический срабатывает в четыре раза быстрее, а это даёт возможность эффективнее работать с подачей топлива, что сулит улучшением характеристик мотора.

Устанавливают их, как правило, на дизельных двигателях с системой Common Rail. Главной деталью таких форсунок является пьезоэлемент, который под действием приложенного к нему электрического напряжения может мгновенно увеличиваться в размерах, воздействуя в качестве толкателя на другие детали инжектора.

Благодаря данному эффекту (пьезоэффекту) удалось создать конструкцию форсунки с уникальным быстродействием. Кстати, пьезоэлементы в настоящее время активно используются как управляющие элементы в насос-форсунках.

Я уже посвящал им отдельную статью, поэтому сейчас лишь напоминаю, что это устройства, конструктивно объединяющие в себе плунжерный насос высокого давления и инжектор. Встречается этот гибрид исключительно у дизельных моторов.

Ну что ж, уважаемые читатели, как вы уже поняли устройство форсунки дизельного двигателя не такое простое изобретение, как могло показаться на первый взгляд.

Если Вам хочется ещё больше узнать о строении автомобилей – подписывайтесь на блог, новые и интересные статьи я публикую регулярно.

До встречи!

Форсунка дизеля, насос, части: распылитель, игла, корпус и пружина, какая система впрыска топлива, диагностика и симптомы поломки

Ищем двух авторов для нашего сайта, которые ОЧЕНЬ хорошо разбираются в устройстве современных автомобилей.Обращаться на почту [email protected]Форсунки, обеспечивая прямую подачу дозированного количества топлива в камеру сгорания, стали неотъемлемым элементом системы питания дизельного двигателя. Впрыск позволяет оптимально распылить солярку, что улучшает ее воспламенение. Это в свою очередь хорошо сказывается на экономичности автомобиля, динамических характеристиках и влиянии на окружающую среду.

Назначение форсунок

К основным функциям, возложенным на форсунку относят:

- подача топлива в цилиндр;

- герметизация камеры сгорания;

- распыление на мелкодисперсные частички;

- максимально равномерное распределение солярки по камере сгорания;

- резкое начало впрыска топлива и такое же быстрое завершение процесса;

- точное дозирование необходимого количества горючего.

Работа дизельных форсунок сопряжена с агрессивной средой. Постоянно меняющееся давление, которое может достигать 11 МПа. Температурное воздействие также изнашивает систему впрыска. Подача топлива происходит при температуре около 700°С. При сгорании солярки форсунка поддается влиянию 2000°С.

Для стабильной работы двигателя, форсунка должна обеспечивать оптимальную дисперсность. Чем выше степень дробления капель солярки, тем больше их общая площадь поверхности. Это позволяет топливу сгореть в более короткий промежуток времени, что положительно сказывается на экологичности, динамике и экономичности. При этом капли не должны быть слишком мелкими, так как в таком случае они не достигнут краев камеры сгорания. На данный момент топливные форсунки впрыскивают солярку со скоростью, достаточной чтобы обеспечить полное заполнение всего объема при размере частиц от 30 до 50 мкм.

Исторический экскурс

На этапе появления двигателей внутреннего сгорания Рудольф Дизель рассчитывал в качестве топлива применять угольную пыль, вдуваемую через форсунку сжатым воздухом. При сгорании угля с единицы массы получалось мало тепла, что заставило ученного перейти на более высококалорийное топливо. Бензин не получилось применить из-за его взрывоопасности. Предпочтение было отдано керосину.

В 1894 году Рудольфу Дизелю удалось сделать удачный запуск двигателя, топливо в который подавалось при помощи форсунки. Для осуществления впрыска использовался пневматический компрессор. Создаваемое им давление превышало силу, возникающую внутри цилиндра. Из-за этого такой вид двигателя получил название компрессорного дизеля.