Блок цилиндров: как он появился, развивался и зачем вообще нужен

Гражданское моторостроение – это очень консервативная отрасль. Все те же коленчатый вал, поршни, цилиндры, клапаны, как и 100 лет назад. Удивительные бесшатунные, аксиальные и другие схемы никак не хотят внедряться, доказывая свою непрактичность. Даже двигатель Ванкеля, большой прорыв шестидесятых, фактически остался в прошлом.

Все современные «новшества», если присмотреться, лишь внедрение гоночных технологий пятидесятилетней давности, приправленное дешевой в производстве электроникой для более точного управления «железяками». Прогресс в строительстве двигателей внутреннего сгорания – скорее в синергии небольших изменений, чем в глобальных прорывах.

И жаловаться-то вроде бы грех. Про надежность и ремонтопригодность в этот раз не будем, а мощость, чистота и экономичность современных двигателей для человека из семидесятых годов показались бы истинным чудом. А если отмотать еще несколько десятилетий?

Сотню лет назад моторы были еще карбюраторные, с зажиганием от магнето, обычно нижнеклапанные или даже с «автоматическим» впускным клапаном… И ни о каких наддувах еще и не думали. А еще старые-старые двигатели не имели детали, которая сейчас является главным его компонентом – блока цилиндров.

До внедрения блока

Первые моторы имели картер, цилиндр (или несколько цилиндров), но блока у них не было. Вы удивитесь, но основа конструкции – картер – частенько был негерметичным, поршни и шатуны были открыты всем ветрам, а смазывались из масленки капельным способом. Да и само слово «картер» сложно применимо к конструкции, сохраняющей взаимное положение коленчатого вала и цилиндра в виде ажурных кронштейнов.

У стационарных двигателей и судовых подобная схема сохраняется и по сей день, а автомобильные ДВС все же нуждались в большей герметичности. Дороги всегда были источником пыли, которая сильно вредит механизмам.

Первопроходцем в области «герметизации» считается компания De Dion-Bouton, которая в 1896 году запустила в серию мотор с цилиндрическим закрытым картером, внутри которого размещался кривошипно-шатунный механизм.

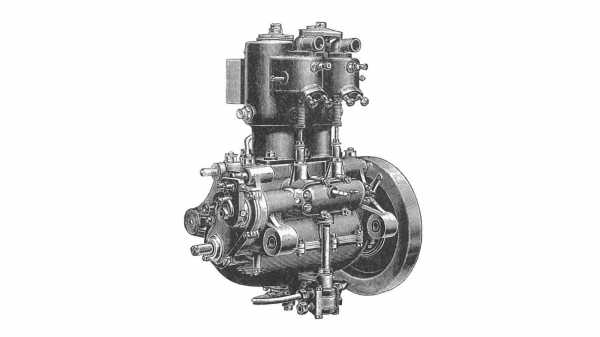

На фото: мотор Де-Дион

На фото: мотор Де-ДионПравда, газораспределительный механизм с его кулачками и толкателями размещался еще открыто – это было сделано ради лучшего охлаждения и ремонта. Кстати, к 1900 году эта французская компания оказалась крупнейшим производителем машин и ДВС в мире, выпустив 3 200 моторов и 400 автомобилей, так что конструкция оказала сильное влияние на развитие моторостроения.

…и тут появляется Генри Форд

Первая массовая конструкция с цельным блоком цилиндров до сих пор остается одной из самых массовых машин в истории. Модель Ford T, появившаяся в 1908 году, имела четырехцилиндровый мотор, с чугунной головкой блока, нижними клапанами, чугунными поршнями и блоком цилиндров – опять же из чугуна. Объем мотора был вполне «взрослый» по тем временам, 2,9 литра, а мощность в 20 л. с. еще долго считали вполне достойным показателем.

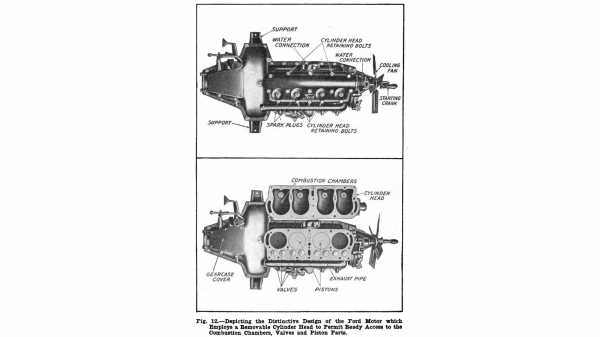

На фото: двигатель Ford T

На фото: двигатель Ford TБолее дорогие и сложные конструкции в те годы щеголяли раздельными цилиндрами и картером, к которому они крепились. Головки цилиндров часто были индивидуальными, и вся конструкция из головки цилиндра и самого цилиндра крепилась к картеру шпильками. После появления тенденции к укрупнению узлов картер часто оставался отдельной деталью, но блоки по два-три цилиндра все еще были съемными.

В чем смысл разделения цилиндров?

Конструкция с отдельными съемными цилиндрами выглядит сейчас несколько необычно, но до Второй мировой войны, несмотря на нововведения Генри Форда, это была одна из наиболее распространенных схем. У авиационных моторов и двигателей воздушного охлаждения она сохранилась и поныне. А у «воздушного оппозитника» Porsche 911 series 993 вплоть до 1998 года никакого блока цилиндров не было. Так зачем же разделять цилиндры?

Цилиндр в виде отдельной детали – штука вообще-то достаточно удобная. Его можно сделать из стали или любого другого подходящего материала, например, бронзы или чугуна. Внутреннюю поверхность можно покрыть слоем хрома или никельсодержащих сплавов, при необходимости сделав ее очень твердой. А снаружи нарастить развитую рубашку для воздушного охлаждения. Механическая обработка сравнительно компактного узла будет точной даже на достаточно простых станках, а при хорошем расчете крепления тепловые деформации будут минимальны. Можно сделать гальваническую обработку поверхности, благо деталь небольшая. Если у такого цилиндра появился износ или другие повреждения, то его можно снять с картера мотора и поставить новый.

Минусов тоже хватает. Помимо более высокой цены и высоких требований к качеству сборки моторов с раздельными цилиндрами серьезным недостатком является низкая жесткость такой конструкции. А значит – повышенные нагрузки и износ поршневой группы. Да и с водяным охлаждением сочетать «принцип раздельности» получается не очень удобно.

Из мейнстрима моторы с раздельными цилиндрами ушли уже очень давно – минусы перевесили. К середине тридцатых годов в автомобилестроении подобные конструкции уже почти не встречались. Разнообразные комбинированные конструкции – например, с блоками из нескольких цилиндров, общим картером и головкой блока – попадались на мелкосерийных люксовых авто с объемными моторами (можно вспомнить подзабытую марку Delage), но к концу 30-х это все вымерло.

Победа цельночугунной конструкции

Привычная нам сегодня конструкция победила благодаря своей простоте и низкой стоимости изготовления. Большая отливка из дешевого и прочного материала после точной механообработки получается все равно дешевле и надежнее, чем отдельные цилиндры и тщательная сборка всей конструкции. А на нижнеклапанных моторах клапаны и распределительный вал располагаются тут же, в блоке, что еще больше упрощает конструкцию.

Рубашка системы охлаждения отливалась в виде полостей в блоке. Для особых случаев можно было применить и отдельные гильзы цилиндров, но мотор на Ford T таких изысков не имел. Чугунные поршни со стальными компрессионными кольцами работали прямо по чугунному цилиндру. И кстати, маслосъемное кольцо в привычном нам виде там отсутствовало, его роль выполняло нижнее третье компрессионное, расположенное ниже поршневого пальца.

На фото: Ford Model T

На фото: Ford Model TТакая «цельночугуниевая» конструкция доказала свою надежность и технологичность за много лет производства. И была перенята у Форда такими массовыми производителями, как GM, на долгие последующие годы.

Правда, отливка блоков с большим числом цилиндров оказалась технологически сложной задачей, и многие моторы имели по два-три полублока с несколькими цилиндрами в каждом. Так, рядные «шестерки» тридцатых годов иногда имели два трехцилиндровых полублока, а уж рядные «восьмерки» и подавно изготавливали по такой схеме. Например, мощнейший мотор Duesenberg Model J был изготовлен именно так: два полублока были накрыты единой головкой.

На фото: двигатель Duesenberg J

На фото: двигатель Duesenberg JВпрочем, к началу сороковых годов прогресс позволил создавать и цельные блоки такой длины. Например, блок Chevrolet Straight-8 «Flathead» был уже цельным, что снижало нагрузку на коленчатый вал.

Чугунные гильзы в чугунном же блоке тоже были достаточно удачным решением. Высокопрочный легированный химически стойкий чугун стоил дороже обычного, и отливать из него весь большой блок не имело смысла. А вот сравнительно небольшая «мокрая» или «сухая» гильза оказалась хорошим вариантом.

Освоенная в довоенные еще годы принципиальная конструкция моторов не меняется много десятилетий подряд. Блоки цилиндров многих современных моторов отлиты из серого чугуна, иногда со вставками из высокопрочного в зоне верхней мертвой точки. Например, чугунный блок имеет вполне современный Renault Kaptur с мотором F4R, об обслуживании которого мы писали на днях. Чугун хорош, в частности, тем, что блок из него легко поддается капремонту расточкой цилиндров большего диаметра. Если, конечно, производитель выпускает поршни «ремонтного» размера.

На фото: двигатель F4R

На фото: двигатель F4RПравда, с годами блоки становятся все более «ажурными» и менее массивными. По ранним блокам цифры найти сложно, но давайте возьмем два семейства моторов с разницей чуть более чем в 10 лет. У блока серии GM Gen II середины 90-х толщина стенки моторов колебалась от 5 до 9 мм. У современного VW EA888 конца 2000-х – уже от 3 до 5. Но мы явно забегаем вперед…

Делаем блок легче

Утончение стенок, чем вовсю занимаются конструкторы в последние годы – это, как вы понимаете, не единственный способ снизить вес блока. В 20-30-е годы о экономии массы и топлива думали существенно меньше, чем сейчас, но первые попытки облегчения делались. И уже тогда додумались использовать алюминий.

На гоночных и спортивных машинах той эпохи можно было встретить симбиоз из алюминиевого картера и головки блока с чугунной отливкой блоков цилиндров. Затем прогресс в металлообработке позволил создать более удобный вариант подобного симбиоза. Блок цилиндров оставался цельным, но отливался из алюминия, что снижало его массу в три-четыре раза, в том числе и за счет лучших литьевых качеств металла. Сами же цилиндры изготавливали в виде чугунных гильз, которые запрессовывали в блок.

Гильзы делились на «сухие» и «мокрые», разница в общем-то понятна из названия. В блоках с сухой гильзой она вставлялась в алюминиевый цилиндр (или вокруг нее отливался блок) с натягом, а «мокрая» гильза просто закреплялась в блоке нижним концом, а при установке ГБЦ полость вокруг превращалась в рубашку охлаждения. Второй вариант оказался перспективнее на тот момент, поскольку упрощал отливку и снижал массу деталей. Но в дальнейшем рост требований к жесткости конструкции, а также сложность сборки подобных двигателей оставили эту технологию «за бортом» прогресса.

Сухие же гильзы в алюминиевом блоке – это и сейчас самый распространенный вариант изготовления детали. И один из самых удачных, ведь чугунная гильза изготавливается из высококачественного легированного чугуна, алюминиевый блок жесткий и легкий. К тому же теоретически эта конструкция еще и ремонтопригодна, как и чугунные блоки. Ведь изношенную гильзу можно «вынуть» и запрессовать новую.

Что дальше?

Единственная принципиально новая технология последних лет – это еще более легкие блоки с напылением сверхпрочного и сверхтонкого слоя на внутреннюю поверхность цилиндров. Подробно о плюсах и минусах, и даже о способах капремонта подобных конструкций я уже писал – повторяться смысла нет. Концептуально мы имеем все тот же ДВС образца 30-х годов. И есть все основания полагать, что до конца «эры внутреннего сгорания», когда доведут до ума электромобили, моторы на жидких углеводородах останутся примерно такими же.

www.kolesa.ru

Ремонт блока цилиндров: как это делается

Итак, мы подошли к финишной прямой. В нашем двигателе Mitsubishi 4М41, который проехал полмиллиона километров, после ремонта головки блока цилиндров и цепного привода ГРМ осталось разобраться с кривошипно-шатунным механизмом и блоком цилиндров. К слову, именно по состоянию блока цилиндров озвучивались самые пессимистичные прогнозы — ведь такой пробег не мог не сказаться на геометрических характеристиках. Однако после полной ревизии блока этот двигатель окончательно влюбил в себя нашего мастера.

Кривошипно-шатунный механизм и блок цилиндров

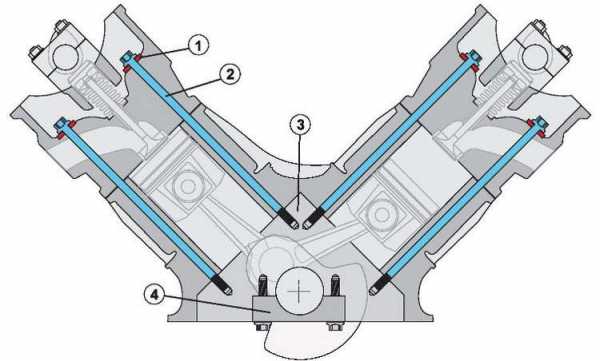

Блок цилиндров — это металлическая корпусная деталь, в которой заключены элементы того самого кривошипно-шатунного механизма, благодаря которому поступательное движение поршней превращается во вращательное движение коленчатого вала. Внутри блока имеются полости, которые при работе мотора заполняются охлаждающей жидкостью — водяная рубашка. Блоки изготавливаются из чугунного или из алюминиевого сплава: сам по себе блок должен быть массивным, потому что воспринимает довольно увесистые ударные нагрузки, передаваемые от поршней. Также не стоит забывать о нагреве, последствия которого необходимо минимизировать.

Сверху блок накрывается головкой блока (ГБЦ), снизу — поддоном картера. В самом блоке располагаются гильзы, внутри которых перемещаются поршни. Внутренняя поверхность гильзы, которая непосредственно контактирует с поршнем, называется зеркалом цилиндра. В нижней части блока имеются «постели» — ложементы, в которые укладывается коленчатый вал, накрываемый крышками. При накрытии постели крышкой образуется отверстие, называемое коренной опорой коленвала.

Важно, чтобы блок цилиндров был достаточно жестким, так как силы, возникающие в процессе работы, пытаются скрутить, изогнуть и разорвать блок — именно поэтому он долгие десятилетия и оставался чугунным. Тренд современности — более легкие блоки цилиндров из алюминиевого сплава, с которыми (как и с облегченными чугунными) применяют интегрированные крышки коренных опор, называемые рамкой лестничного типа.

Итак, получается следующее: в классическом исполнении (как у нас, например) каждая коренная шейка коленчатого вала накрывается отдельной крышкой коренной опоры (ее часто называют бугелем). В рамке лестничного типа все бугели объединены в одну конструкцию, похожую на лестницу — таким образом конструкторы добились значительного повышения жесткости блока цилиндров. Недостатком данного подхода можно назвать стоимость изготовления подобной детали.

Разобравшись с блоком, переходим к движущимся частям — и первыми будут поршни. Они изготавливаются из алюминиевого сплава и конструктивно имеют юбку, днище и бобышки. Юбка — это боковая часть поршня, бобышки — это приливы, в которых выполнено отверстие под поршневой палец, а днище — это плоскость, обращенная непосредственно в камеру сгорания и непосредственно воспринимающая все нагрузки в процессе сжигания топливовоздушной смеси. Интересно, что днище поршня может быть плоским, как стапель краснодеревщика, а может иметь настолько сложную форму, что понять с первого раза, что это поршень, будет тяжело.

Сложность формы поршня, если таковая имеется, тщательно просчитана в угоду улучшению смешивания топлива с воздухом (что часто встречается в бензиновых ДВС с непосредственным впрыском топлива). Если же двигатель работает на дизеле (как наш), в поршне может находиться камера сгорания, а сам он будет значительно массивней своего бензинового собрата.

Поршень устанавливается в цилиндр с определенным зазором (часто 0.2–0.3 мм), потому для его уплотнения предусмотрены поршневые кольца. На современных двигателях поршень опоясывают два компрессионных и одно маслосъемное кольцо. Соединяется поршень с коленчатым валом через шатун — соединительный элемент. Один его конец крепится к поршню через палец, который запрессовывается или просто вставляется и стопорится кольцами в поршне и головке шатуна. Второй конец — разборный: для закрепления на коленвале необходимо установить крышку шатуна и затянуть ее болты или гайки крепления.

И коленвал с блоком, и шатуны с коленвалом контактируют через подшипники скольжения, они же вкладыши. Для дополнительного охлаждения поршней внутри блока могут быть установлены распылители масла, направленные на поршни.

Рядная «шестерка» считается одним из самых уравновешенных двигателей (в плане колебаний). У нас же — рядная «четверка», причем внушительного объема, а потому в блоке цилиндров установлены два балансирных вала, суть работы которых сводится к уменьшению колебаний двигателя.

Что может поломаться

Одни из самых уязвимых деталей двигателя — поршневые кольца: из-за нагара они могут залипнуть в буквальном смысле слова. При этом могут лопнуть сами кольца, а могут и перемычки на поршне, между которыми они установлены. Может, наконец, износиться непосредственно выборка под кольцо в поршне.

С самими поршнями потенциальных проблем меньше, но ситуацию это не облегчает. Самое простое, что может произойти — банальный износ и отклонение от номинального диаметра, полный же «трэш» — это прогорание поршня. Кроме того, возможен износ поршневого пальца и отверстий под палец в бобышках поршня.

С шатуном все еще проще: здесь есть два нюанса, которые проверяют всегда, и два, которые часто игнорируют. Первые — износ втулки малой головки шатуна и износ вкладышей шатунного подшипника, а вторые — величина изгиба и кручения шатуна. Тем не менее, как показывает практика, шатун — один из самых редко заменяемых элементов в двигателе.

Самая распространенная проблема с коленчатым валом — износ рабочих поверхностей, второе по «популярности» место занимают случаи проворота вкладышей. Случается это, когда отсутствует достаточное количество масла в месте контакта, из-за чего коленвал срывает вкладыши подшипников и начинает «весело» вращаться вместе с ними. Это по-настоящему тяжелый случай: при определенном невезении ремонт может стоить замены блока.

Износ упорных колец коленчатого вала — тоже проблема довольно неприятная, хоть и незначительная на первый взгляд. Дело здесь в том, что не выявленный вовремя дефект в будущем может привести к заклиниванию двигателя — ведь на коленвал во время работы действуют силы и в продольном направлении тоже. Достаточно сместить вал на критическое расстояние — и поршни от перекоса просто заклинит. Стоит заметить, что поломка самого «колена» тоже возможна, хоть для этого и придется постараться.

В самом блоке конструктивно ломаться практически нечему — но это не означает, что с ним не бывает проблем, очень даже наоборот. Самые распространенные — износ цилиндров или коробление контактной поверхности блока с головкой из-за перегрева. Особо нерадивые автовладельцы, впрочем, могут сломать и сам блок цилиндров. Для этого нужно лишь выполнить парочку нехитрых операций: первая — залить в систему охлаждения обычную воду (можно дистиллированную), а вторая — оставить автомобиль на улице на ночь при минус 20°С.

Что измеряют при капремонте

Прежде всего, после разборки измеряют наружный диаметр поршней в строго определенной плоскости (поперек оси пальца) и на заданном расстоянии от поверхности днища поршня. Производитель может изготовлять поршни в нескольких размерах: номинальном и ремонтных — эти данные приведены в технической документации. Если поршень в «номинале» (как это оказалось у нас), проверяют биение шатуна и пальца. Профессионал может засечь неладное, что называется, на ощупь — неопытному же механику придется все-таки выпрессовать палец из поршня и шатуна. После выпрессовки необходимо измерить наружный диаметр пальца и внутренние диаметры втулки шатуна и отверстий в поршне, путем несложной математики вычислить зазор в данной сборке и принять финальное решение об утилизации или дальнейшем применении этого комплекта.

Вооружившись набором плоских щупов, специалисты-механики измеряют зазор между кольцом и выборкой в поршне: если он превышен — поршень отправляется под замену. Так как мы проводим капитальный ремонт, замена колец даже не обсуждается — это само собой разумеющийся факт.

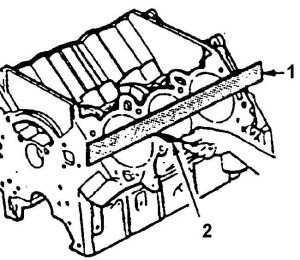

Практически закончив с подвижными элементами, переходим к блоку цилиндров, для обмера которого необходим так называемый нутромер. Это приспособление, предназначенное для измерения внутреннего диаметра с высокой точностью, которая обеспечивается индикатором часового типа. Внутренний диаметр измеряют на трех уровнях и в двух взаимно перпендикулярных плоскостях: это необходимо для наиболее точного понимания величины и характера износа цилиндра. Характер износа в данном случае — величина бочкообразности и овальности цилиндра. Все дело в том, что нагрузка на цилиндр неравномерна, а, следовательно, неравномерен и его износ: ближе к центру величина износа будет расти, а затем снова уменьшаться. Из-за этого цилиндр в профильном разрезе слегка «округляется» и становится похожим на бочку. В свою очередь, поршень давит на цилиндр только в одном направлении, вырабатывая поверхность и превращая ее в овальную. Повторюсь, точность при работе с блоком должна быть предельной — никаких приблизительных размеров существовать просто не может: в технической документации обязательно есть цифры предельно допустимой бочкообразности и овальности цилиндров.

В конце концов, ревизии подвергается и коленчатый вал. У него измеряют диаметры коренных и шатунных шеек и, при необходимости, шлифуют до следующего ремонтного размера, если таковой предусмотрен. При помощи известного нам нутромера измеряются диаметры отверстий коренных опор (с установленными вкладышами, конечно). Затем, имея наружный диаметр шеек и внутренний диаметр опор, определяют масляный зазор: если он превышает допустимый, вкладыши отправляются под замену, а коленвал — на шлифовку. Кроме того, выше мы упоминали об осевом люфте коленвала — разумеется, при дефектовке измеряют и его, и если люфт завышен, заменяют упорные кольца коленвала.

Как ремонтируется блок

Если состояние цилиндров совсем не позволяет продолжить эксплуатацию блока, его отправляют на расточку цилиндров до следующего ремонтного размера. Бывает, что производитель не предоставляет такой роскоши, тогда блок «гильзуют» — восстанавливают гильзованием. Как несложно догадаться, в этом случае существующую гильзу значительно растачивают и впрессовывают в нее еще одну гильзу с внутренним диаметром номинального размера. Однако это решение — уже не очень надежное, и некоторые мастера предсказывают такому двигателю не более 50 тысяч километров потенциального пробега.

Если же блок растачивают, то, разумеется, и поршни с кольцами подбирают соответствующего размера. Шлифовка шеек коленчатого вала уменьшает их размер — а значит, и для них необходимо подобрать вкладыши следующего ремонтного размера. Работу облегчает то, что в техдокументации обычно присутствует размерная сетка подбора вкладышей.

Перед установкой поршней зеркало цилиндра подвергают хонингованию. Это процесс, который не изменяет размера цилиндра, но благодаря которому значительно уменьшается износ трущихся поверхностей. Хонингование — это нанесение небольших рисок на поверхность цилиндра с помощью специальных камней. Необходимо это для того, чтобы на поверхности цилиндра задерживалось моторное масло, увеличивая тем самым ресурс поршневой группы.

Ремонта блока цилиндров двигателя Mitsubishi 4М41

В нашем конкретном случае обошлось без сложных или интересных особенностей ремонта, так как замеры поршней, цилиндров и шеек коленчатого вала показали номинальные размеры.

Мнения наши разделились диаметрально: я немного расстроился, хозяин автомобиля — повеселел, а мастер… ему было все равно. Тем не менее, все мы очередной раз подивились стойкости данного мотора.

Перед разборкой блока и цилиндропоршневой группы мы сняли масляный поддон — и приступили к основной работе. Она свелась к извлечению поршней с шатунами из блока цилиндров. На всякий случай мы отметили номерами каждый поршень в соответствии с номером цилиндра.

После обмера поршней и цилиндров мы пришли к выводу, что коленчатый вал снимать смысла нет, так как биение отсутствует. Кольца все же заменили — да и то только потому, что они были предусмотрительно приобретены владельцем.

|  |

Дефекты же в разобранном нами моторе просто отсутствовали: никаких чрезмерных люфтов в сборке шатун-поршень, никаких задиров на шатунных вкладышах… Закончив дефектовку, мы в очередной раз убедились, что дорогое масло себя окупило.

|  |

После измерения коробления поверхности блока цилиндров мастер со словами «Ну хоть что-то же надо с ним сделать?!», отправил его на хонинговку цилиндров, а все прочие элементы — на тщательную мойку. После этого начался процесс сборки КШМ (кривошипно-шатунного механизма).

В шатуны и их крышки были установлены новые вкладыши, на поршни установили новые кольца.

Компрессионные кольца необходимо устанавливать в строго определенном направлении, и касается это абсолютно всех двигателей, а потому, чтобы не перепутать их, на поверхности кольца нанесены метки: надпись «ТОР» или иная.

Особенности установки поршневых колец на этом не заканчиваются. Поршневые кольца имеют разрез — ведь, во-первых, кольцо все-таки надо как-то установить на поршень, а во-вторых, компенсировать его тепловое расширение. Разрез этот называется замком кольца. Так вот, при установке колец их замки необходимо развести в разные стороны, чтобы минимизировать прорыв газов.

После выполнения всех вышеперечисленных операций мы нанесли на цилиндры свежее масло, установили на поршень специальное приспособление для обжима колец, четко сориентировали поршень относительно коленвала и блока, и легкими ударами рукояткой молотка установили шатунно-поршневую группу в блок.

Если бы мы разбирали шатунно-поршневую группу, то при ее сборке пришлось бы следить за правильной установкой шатуна относительно поршня — в противном случае может возникнуть чрезмерный износ шатунных шеек коленвала. Нельзя изменять и расположение поршня в цилиндре: это очень важно, так как ось пальца самую малость не совпадает с осью поршня. Если нарушить установку, со временем в двигателе может возникнуть стук. Установив все поршни в блок цилиндров, мы подвели шатуны к шейкам коленчатого вала, установили крышки шатунов и затянули гайки их крепления с определенным моментом затяжки.

Отдельно остановлюсь на подборе прокладки головки блока цилиндров: у всех современных дизельных двигателей необходимо подбирать прокладку ГБЦ по толщине. Толщина эта будет зависеть от величины выступания поршня над поверхностью блока цилиндров. Так, после сборки КШМ каждый из поршней поочередно выводят в ВМТ и с помощью индикатора часового типа на стойке измеряют выступание поршня. Замер выполняют в двух противоположных точках поршня, потом вычисляют среднее арифметическое и в зависимости от высоты выступания подбирают толщину прокладки. Это — весьма важный момент, не уделив должного внимания которому можно поплатиться скорым прогоранием прокладки.

После установки всех и вся в блок цилиндров, мы накрыли его снизу масляным поддоном, предварительно тщательно очистив оный, промыв и высушив. Непосредственно перед установкой поддона на его поверхность нанесли специальный герметик и в течение 15 минут после нанесения установили поддон на блок, затянув болты крепления с необходимым моментом затяжки.

|  |

Ремонт завершен!

На этом ремонт нашего мотора был завершен — пожалуй, нам удалось описать его в мельчайших подробностях. Вместо вывода можно было бы составить оду моторному маслу, но мы ограничимся малым, сказав очевидное: следите за тем, что льете в системы двигателя. Это, разумеется, не решит абсолютно всех потенциальных проблем вроде перегрева или перегрузки, но определенно поможет мотору прожить более долгую и счастливую жизнь.

Опрос

Приходилось ли вам ремонтировать блок цилиндров на своем автомобиле?

Всего голосов:

www.kolesa.ru

Из чего делают современные двигатели: новые материалы на службе автопроизводителей

На протяжении многих десятков лет моторы изготавливали из самых обычных материалов — стали, чугуна, меди, бронзы, алюминия. Совсем немного пластика, иногда какие-то мелкие элементы, вроде корпусов карбюраторов, — из магниевых сплавов. На волне тенденции к всемерному облегчению конструкций и увеличению мощности при улучшении экологической составляющей состав материалов с тех времен заметно изменился. Из чего же сегодня делают двигатели? Разбираемся.

Большая часть автовладельцев наверняка знает главный тренд современного автомобилестроения: увеличение мощности двигателя при постоянном уменьшении его объема и массы. Секрет такого сочетания кроется в том числе в новых материалах и конструктивах. Ну и, разумеется, тщательной проработке всех элементов силового агрегата, а также уже не скрываемом отсутствии избыточных (читай: невыгодных) запасов прочности.

Как ни странно, всевозможные нанотрубки и прочий хай-тек, о котором постоянно говорят в СМИ, в моторостроении на самом деле почти не применяются. В серийных моторах самыми дорогими и сложными материалами являются кремнийникелевые покрытия, металлокерамический композит (например, известный как FRM у Honda), различные полимерно-углеродные композиции и постепенно появляющиеся в серийных двигателях титановые сплавы, а также сплавы с высоким содержанием никеля, например Inconel. В целом же двигателестроение остается очень консервативной областью машиностроения, где смелые эксперименты в серийном производстве не приветствуются.

Прогресс обеспечивается в основном «тонкой настройкой» и применением давно известных технологий по мере их удешевления. Основная масса серийных агрегатов состоит в основном из чугуна, стали и алюминиевых сплавов — по сути, самых дешевых материалов в машиностроении. Однако тут все же есть место для новых технологий.

Самая крупная деталь любого мотора — блок цилиндров. Она же самая тяжелая. Долгие десятки лет основным материалом для блоков служил чугун. Он достаточно прочен, хорошо льется в любую форму, его обработанные поверхности обладают высокой износостойкостью. Список достоинств включает и невысокую цену. Современные моторы небольшого рабочего объема по-прежнему льются из чугуна, и вряд ли в ближайшее время индустрия полностью откажется от этого материала.

Основная задача в совершенствовании сплавов чугуна — это сохранение высокой твердости поверхности при улучшении его вспомогательных качеств, иначе это может привести к необходимости использования чугунных же гильз для блока цилиндров из более износостойкого сплава. Так изредка делают, но в основном на грузовых моторах, где эта технология финансово оправданна.

Алюминий в качестве материала блока применяется также очень давно и совершенствуется примерно в том же направлении. Усилия направлены в основном на улучшение возможностей его обработки, на снижение коэффициента расширения при сохранении необходимой пластичности материала, повышение необходимых аспектов прочности сплавов.

Также развиваются технологии использования вторичного алюминия низкой очистки. Для таких сплавов применяются технологии, отличные от литья, причем налицо тенденция к изготовлению из алюминия блоков цилиндров более компактных моторов. Например, двигатель Volkswagen серии EA211 сегодня имеет алюминиевый блок, который оказался на 40% легче чугунного.

Магниевые сплавы значительно менее популярны. Они легче алюминиевых, но имеют значительно более низкую коррозийную стойкость, не переносят контакта с горячей охлаждающей жидкостью, со стальными крепежными деталями повышенной температуры. На рядных шестицилиндровых блоках моторов BMW серий N52 и N53, например, из магниевого сплава выполнена только внешняя часть блока, «рубашка» системы охлаждения. Для сравнительно длинного блока шестицилиндрового мотора это дает выигрыш в массе порядка 10 кг по сравнению с цельноалюминиевой конструкцией. Также магниевые сплавы используют для блок-картеров моторов с отъемными цилиндрами. В основном это двигатели мотоциклов.

Компоненты двигателя

Если с самой большой деталью мотора новые технологии и материалы не очень «дружат» в целом, то в частностях возможны интересные сюрпризы. Гильзы цилиндров у любого блока являются точкой приложения всех новейших технологий и материалов. Высокопрочный чугун, методы поверхностного упрочнения алюминиевых высококремнистых сплавов, гальванические покрытия на основе сплава карбида кремния с никелем, металлокерамические матрицы и стальное напыление широко используются даже на серийных моторах. Про чугун и высококремнистый алюминий говорить не будем, все же сами технологии не только старые, но и массовые. А вот про остальные материалы лучше рассказать чуть подробнее.

Упрочненные чугунные гильзы по технологии CGI (Compacted Graphite Iron) появились для реализации экстремально высокой степени форсирования у дизельных моторов. Этот чугун сильно отличается от распространенного серого чугуна. У него на 75% выше прочность на разрыв, на 40% выше модуль упругости, и он в два раза устойчивее к знакопеременным нагрузкам. А его сравнительно невысокая стоимость и прочность позволяют создавать литые чугунные блоки с массой меньше, чем у алюминиевых. Но в основном его применение ограничено гильзами и коленчатыми валами. Гильзы получаются очень тонкими, теплопроводными и при этом столь же технологичными и надежными, как обычные гильзы из чугуна. А коленчатые валы по прочности соперничают с коваными стальными при заметно меньшей себестоимости.

Покрытие по технологии Nicasil, в общем-то, не редкость и далеко не новинка, но оно остается одним из самых высокотехнологичных и перспективных в своей сфере. Изобрели его еще в 1967 году для роторно-поршневых двигателей, и засветиться в массовом автомобилестроении оно успело. Porsche его применял для гильз цилиндров с 1970-х, а в 1990-е его попытались применить и на более массовых моторах, например в BMW и Jaguar, но недостатки технологии и высокая цена заставили отказаться от него в пользу более дешевых методов поверхностного упрочнения высококремниевых сплавов, например по технологии Alusil.

Причем более вероятной причиной отказа является как раз повышенная стоимость блоков цилиндров с этим покрытием, связанная с низкой технологичностью процесса гальванического нанесения и высоким процентом не выявляемого сразу брака, который потом успешно списали на высокосернистые бензины.

Тем не менее это покрытие все еще остается лучшим выбором для создания рабочей поверхности в любом мягком металле, потому под различными торговыми наименованиями применяется в массовом и особенно гоночном двигателестроении. Например, под маркой SCEM в моторах Suzuki. Его недостатки в основном связаны с очень высокой стоимостью обработки и слабой приспособленностью к массовому производству при использовании с крупными многоцилиндровыми блоками.

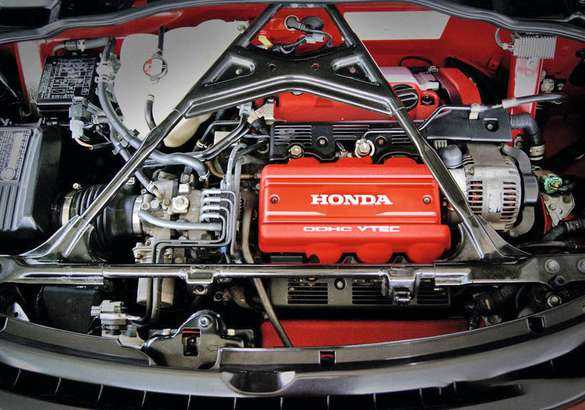

Металлокерамическая матрица (MMC), более известная как FRM в моторах Honda, — еще один оригинальный и интересный материал. Например, двигатель на суперкаре NSX имел гильзы, выполненные по такой технологии. Опять же технология далеко не новая, но, как и материал, очень перспективная. Покрытие типа Nicasil тоже относится к MMC, но его приходится наносить гальваническим методом, и в качестве матрицы выступает достаточно твердый никель.

В технологии FRM материалом матрицы служит алюминий, а MMC получается в процессе заливки гильзы из волокнистого материала на основе карбоновой нити в алюминиевый блок. Использование углеродного волокна более технологично. К тому же матрица получается намного более толстой, чуть более мягкой, намного более упругой и абсолютно интегрированной в материал блока. Отслоение, как это происходило с Nicasil, попросту невозможно. Задиры и локальные повреждения в силу структуры материала ему почти не страшны, а в случае износа цилиндр можно расточить благодаря большому запасу по толщине.

Минусы у такого покрытия тоже имеются. Во-первых, немалая цена, во-вторых, жесткое отношение к поршневым кольцам, поскольку его структура плохо «настраивается». Тут не создать полноценной сетки хона, правда, масло хорошо удерживается в волокнах и без того. Края волокон очень жесткие, и даже сверхтвердые кольца имеют ограниченный ресурс, а поршень в местах контакта интенсивно изнашивается при малейшем биении, что подразумевает использование поршней с минимальным зазором и очень короткой юбкой. К тому же покрытие очень маслоемкое. В итоге у моторов постоянно наблюдался повышенный расход масла, что на определенном этапе не позволило выполнять жесткие экологические требования.

Впрочем, сейчас эта проблема уже не актуальна, новые катализаторы и новые поколения малозольных масел позволяют об этом не беспокоиться. Ну и, разумеется, цена нанесения покрытия такого типа заметно выше, чем у алюсила или чугунных гильз, но все же меньше, чем у Nicasil-подобных материалов.

Покрытия MMC разных типов также используются в целом ряде деталей двигателей. Например, в седлах клапанов в ГБЦ, упрочнениях крайних постелей распредвалов, особо нагруженных местах креплений элементов конструкции. Это позволяет широко применять цельноалюминиевые детали и снижать массу конструкции за счет упрощения. Некоторые детали двигателей могут иметь крупные элементы из MMC, например клапаны. Но это и сейчас удел не серийных конструкций.

Титановые сплавы также давно пытаются использовать в конструкции машин. В двигателях этот прочный, легкий и очень эластичный материал с превосходной химической стойкостью применяется очень ограниченно в силу высокой стоимости. Но можно найти серийные конструкции с деталями из титана. Титановые шатуны, например, давно устанавливаются в моторах Ferrari и тюнинговом подразделении AMG. Еще титан — неплохой выбор для пружин, шайб, рокеров и прочих элементов ГРМ, деталей теплообменников EGR, а также разных крепежных элементов. Кроме того, он используется для производства рабочих элементов высокопроизводительных турбин, а иногда —— для производства клапанов и даже поршней.

Теоретически детали из высококремнистых титановых сплавов с высоким содержанием интерметаллидов и сицилидов могут применяться в двигателях, но у большинства титановых сплавов наблюдается серьезная потеря прочности уже при температурах свыше 300 градусов — изменение пластичности в больших пределах и большой коэффициент расширения, что не позволяет создавать из них долговечные детали с низкой массой. Ограниченное применение имеет в двигателестроении и 3D-печать из титановых сплавов, например для создания выпускных систем на спорткарах.

А вот покрытия из нитрида титана — одни из самых популярных средств упрочнения поршневых колец. Этот материал отлично работает по кремниевому упрочненному слою гильз цилиндров. Его же используют как напыление на фаски клапанов, в том числе титановых, на торцы толкателей клапанного механизма и другие узлы двигателя. Начиная с 1990-х годов использование этого метода упрочнения неуклонно возрастает, и он вытесняет хромирование, азотирование и ТВЧ-закалку. Также нитрид титана является перспективным типом покрытия для гильз цилиндров: он может наноситься методом PA-CVD (плазмохимическое осаждение из газовой фазы), а значит, такие технологии могут стать серийными в ближайшее время, если будет спрос на новые износостойкие покрытия цилиндров.

Уже упомянутая 3D-печать также активно применяется для создания высокопрочных и высокоточных жаростойких деталей сплав Inconel. Это семейство никельхромовых жаростойких сплавов давно служит материалом для создания выпускных клапанов, верхних компрессионных колец, пружин и даже выпускных коллекторов, корпусов турбин и крепежного материала для высокотемпературного применения.

В последние годы, в связи с развитием технологий 3D-печати и активным использованием в них Inconel-сплавов, мелкосерийные ДВС все чаще обзаводятся деталями из этого очень перспективного материала. Рабочий диапазон деталей из него минимум на 150–200 градусов выше, чем у самых жаростойких сталей, и доходит до 1200 градусов. Как материал упрочнения сплавы Inconel используются серийно уже достаточно давно, так, в моторах Mercedes-Benz покрытие из Inconel применяется на моторах серий M272/M273.

Пластмассы также продолжают внедрять в конструкции двигателей. Выполненные из пластика элементы системы впуска и охлаждения — дело уже привычное. Но дальнейшее расширение номенклатуры маслостойких и теплостойких пластмасс с низким короблением позволило создать пластмассовые картеры ДВС, клапанные крышки, направляющие, корпуса малых конструкций внутри двигателя. Концепты моторов с блоком цилиндров из пластмассы, а точнее, из полимерно-углеродных композиций, уже были представлены публике. При незначительно меньшей прочности, чем у легких сплавов, пластик в производстве обходится дешевле и значительно лучше перерабатывается.

Каков итог?

Изучение вопроса применяемости материалов в двигателестроении показывает четкую направленность: для снижения массы и улучшения других характеристик применение каких-то суперматериалов либо не особо требуется, либо невозможно в принципе в силу физических и химических свойств. Развитие технологий идет путем эволюционным — усовершенствования как самого производства, так и традиционных материалов, реорганизации рабочего процесса и конструкторской оптимизацией. Так что даже в среднесрочной перспективе мы вряд ли увидим революцию в производстве ДВС, скорее речь будет идти о постепенном отказе от этого типа двигателя в принципе в пользу электротехнологий, хотя и там пока не наблюдается бурного технологического прорыва.

dvizhok.su

просто о сложном » АвтоНоватор

Блок цилиндров двигателя — это деталь 2-х и более цилиндровых поршневых двигателей. Блок цилиндров выполняет две основные функции: он является корпусом для размещения всех узлов, механизмов и деталей двигателя. Второе – блок цилиндров основа для навесных частей двигателя: картер, головка блока цилиндров.

Материал изготовления блока цилиндров

Чугун – традиционный материал, из которого до недавнего времени изготавливались блоки. Чугун применяется с добавками: никель, хром. Положительные качества чугунного блока цилиндров: меньшая чувствительность к перегреву, жёсткость, необходимая при высокой степени форсировки двигателя. Минус – большая масса, которая влияет на динамику легкового автомобиля.

Алюминий – занимает второе место в изготовлении блоков цилиндров. Положительными качествами алюминиевого блока являются: лёгкость и лучшее охлаждение. Как недостаток отмечается проблема с подбором материала, из которого должен выполняться цилиндр.

В современных условиях, для изготовления цилиндров в алюминиевые блоки цилиндров двигателя разработаны технологии: Locasil – запрессовка гильз из алюминий — кремния, Nicasil – в виде никелевого покрытия на алюминиевой поверхности блока цилиндров.

Недостатком никасиловой технологии считается то, что при прогаре поршня или обрыве шатуна, никелевое покрытие выходит из строя и блок цилиндров не подлежит ремонту. Он меняется в сборе. В отличие от чугунного, который подвергается расточке и гильзованию ремонтным комплектом.

Блок цилиндров из магниевого сплава сочетает в себе твердость чугунного, и лёгкость алюминиевого. Но, такой блок очень дорогое удовольствие и на конвейерном производстве не применяется.

Каждый из материалов имеет свои плюсы и минусы, поэтому однозначно заявлять какой из них лучше, некорректно.

Основные требования к блоку цилиндров двигателя

- отверстия всех постелей должны обеспечивать соосность;

- постели должны иметь одинаковый диаметр. Исключение составляют специальные конструкции;

- оси постелей и плоскости блока цилиндров должны быть идеально параллельны.

Обзор основных деталей блока цилиндров

Цилиндр двигателя. Основной деталью цилиндра двигателя является гильза. Применяются два типа гильз:

- гильзы, впрессованные непосредственно в блок цилиндров. Как правило, в алюминиевых блоках;

- съёмные гильзы, которые подразделяются на «мокрые» и «сухие».

Головка блока цилиндров. В её состав входят: камера сгорания, места крепления ГРМ, рубашка охлаждения и каналы смазки, резьбовые отверстия для свечей (форсунок), отверстия для впускных и выпускных каналов.

ГБЦ крепится к блоку цилиндров сверху. Отдельным пунктом нужно отметить технологию крепления ГБЦ к блоку цилиндров. Она требует специальных болтов крепления и выполнения инструкций производителя. Затяжка ГБЦ производится только при помощи динамометрического ключа с соблюдением рекомендуемых параметров момента затяжки и схемы затяжки болтов.

Картер двигателя. В ДВС картер является частью блока цилиндров. Снизу картер закрывается поддоном. По сути, картер – это корпус для кривошипно-шатунного механизма. Крепится к блоку цилиндров снизу.

Удачи вам при изучении и эксплуатации блока цилиндров двигателя.

carnovato.ru

Блок цилиндров — Энциклопедия журнала «За рулем»

Блок цилиндров и его головка — это самые крупные и тяжелые части двигателя, изготавливаемые с помощью литья с последующей механической обработкой. В двигателе с жидкостным охлаждением вокруг цилиндров располагаются каналы для прохода охлаждающей жидкости, которые образуют водяную рубашку.

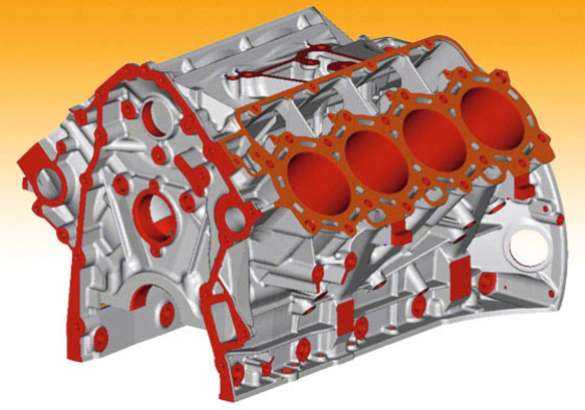

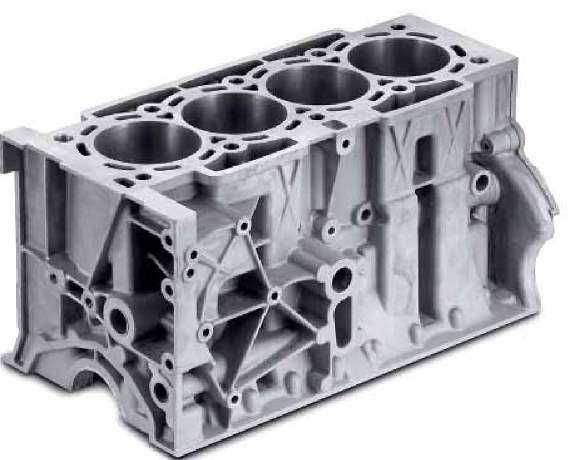

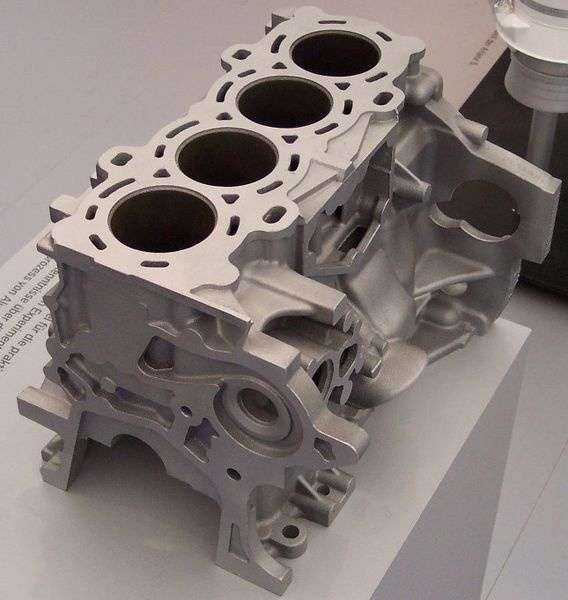

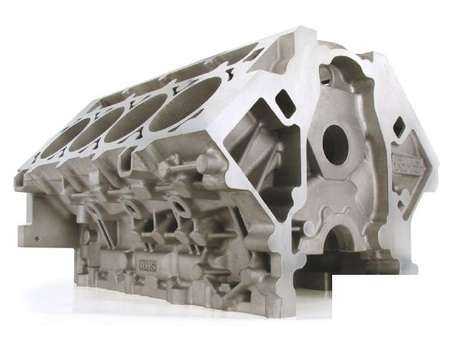

Рис. Алюминиевый блок цилиндров двигателя V8 с запрессованными «сухими» гильзами.

Цилиндры двигателей воздушного охлаждения обычно изготавливаются отдельно и имеют ребра для увеличения площади охлаждаемой поверхности.

Нижняя часть блока цилиндров обычно обрабатывается для установки в блок коренных подшипников коленчатого вала и для присоединения поддона картера. Большое значение имеет расстояние между соседними цилиндрами. Увеличение расстояния дает возможность повысить жесткость блока и обеспечить возможность увеличения в дальнейшем [[Рабочий объем двигателя

|рабочего объема двигателя]] путем увеличения диаметра цилиндров (наиболее простой способ получения модификаций двигателей различной мощности). С другой стороны, это приводит к увеличению габаритных размеров двигателя и его массы. В последнее время некоторые производители автомобильных двигателей изготавливают блоки цилиндров, в которых соседние цилиндры соприкасаются стенками (так называемые сиамские блоки). Такой способ дает возможность получить довольно жесткую конструкцию при сравнительно небольшом размере. Жесткость блока цилиндров в значительной степени определяет шумовые характеристики двигателя.

Рис. Цилиндр и поршень двухтактного двигателя воздушного охлаждения

Долгое время единственным материалом для изготовления блоков цилиндров служил чугун. Этот материал недорог, он обладает высокими прочностью и жесткостью при хороших литьевых качествах. Кроме того, обработанные хонингованием внутренние поверхности чугунных цилиндров обладают отличными антифрикционными свойствами и высокой износостойкостью. Существенными недостатками чугуна являются его большая масса и низкая теплопроводность. Стремление конструкторов к созданию более легких двигателей привело к разработке конструкции блоков цилиндров из алюминиевых сплавов. Алюминий значительно уступает чугуну в жесткости и износостойкости, поэтому блок из алюминия должен иметь большое количество ребер жесткости, а в качестве цилиндров обычно служат те же чугунные гильзы, которые вставляются в алюминиевый блок в процессе сборки, заливаются или запрессовываются в него при изготовлении. Если гильза цилиндра непосредственно омывается охлаждающей жидкостью, она называется «мокрой», а если нет — «сухой». Мокрые гильзы должны иметь надежное уплотнение с полостью охлаждения блока цилиндров.

Рис. Блок цилиндров с «сухой» гильзой. На разрезе хорошо видно, как вставлены в блок цилиндров «сухие» гильзы и выполненные в днищах поршней канавки, предохраняющие от касания поршня клапанами

Применение большого количества ребер жесткости и чугунных гильз в значительной мере сводит на нет преимущества от применения блоков цилиндров из алюминиевых сплавов. Использование в производстве современных технологий дает возможность изготовления легких «алюминиевых» двигателей, у которых блок цилиндров не имеет чугунных гильз. В рабочих поверхностях цилиндров в алюминиевых блоках электролитическим путем создается повышенное содержание кремния, а затем цилиндры подвергаются химическому травлению для создания на рабочей поверхности цилиндров износостойкой пористой пленки чистого кремния, хорошо удерживающей смазку. Кроме того, особенно часто в двухтактных двигателях на алюминиевый цилиндр наносится слой хрома или кремний-никелевого сплава (никасил).

Рис. Двигатель с алюминиевым блоком. Блок цилиндров этого компактного шестицилиндрового V-образного 24-клапанного двигателя, предназначенного для поперечной установки на автомобиль, полностью изготовлен из алюминиевого сплава

Жесткость алюминиевого блока цилиндров может быть повышена не только применением большого количества ребер жесткости, но и использованием специальных проставок лестничного типа в блоке. Такие проставки, соединенные с блоком, помимо значительного повышения жесткости самого блока, служат прочной основой для установки коренных подшипников коленчатого вала, что повышает его долговечность. Такая конструкция блока цилиндров становится нормой в при производстве бензиновых двигателей современных легковых автомобилей. При производстве дизелей, в которых из-за высоких нагрузок и большой шумности требуется большая жесткость блока, часто применяют чугунные блоки цилиндров.

Рис. Рама лестничного типа в блоке. Рамы лестничного типа заменяют привычные крышки коренных подшипников коленчатого вала в конструкции современных ДВС, придают высокую жесткость блоку цилиндров и продлевают жизнь коленчатому валу

wiki.zr.ru

Блок цилиндров — это… Что такое Блок цилиндров?

«голый» блок цилиндровБлок цилиндров — основная деталь 2-х и более цилиндрового поршневого двигателя внутреннего сгорания. Является цельнолитой деталью, объединяющей собой цилиндры двигателя. Отливается как правило — из чугуна, реже — алюминия. На блоке цилиндров имеются опорные поверхности для установки коленчатого вала, к верхней части блока, как правило, крепится головка блока цилиндров, нижняя часть является частью картера. Таким образом, блок цилиндров является основой двигателя, на которую навешиваются остальные детали.

Сами цилиндры в блоке цилиндров могут являться как частью отливки блока цилиндров, так и быть отдельными сменными втулками, которые могут быть «мокрыми» или «сухими». Помимо образующей части двигателя, блок цилиндров несет дополнительные функции, такие как основа системы смазки — по отверстиям в блоке цилиндров масло под давлением подается к местам смазки, а в двигателях жидкостного охлаждения основа системы охлаждения — по аналогичным отверстиям жидкость циркулирует по блоку цилиндров.

Стенки внутренней полости цилиндра служат также направляющими для поршня при его перемещениях между крайними положениями. Поэтому длина образующих цилиндра предопределяется величиной хода поршня.

Цилиндр работает в условиях переменных давлений в надпоршневой полости. Внутренние стенки его соприкасаются с пламенем и горячими газами, раскаленными до температуры 1500—2500°С. К тому же средняя скорость скольжения поршневого комплекта по стенкам цилиндра в автомобильных двигателях достигает 12— 15 м/сек при недостаточной смазке. Поэтому материал, употребляемый для изготовления цилиндров, должен обладать большой механической прочностью, а сама конструкция стенок повышенной жесткостью. Стенки цилиндров должны хорошо противостоять истиранию при ограниченной смазке и обладать общей высокой стойкостью против других возможных видов износа (абразивного, коррозионного и некоторых разновидностей эрозии), уменьшающих срок службы цилиндров (Износ цилиндров автомобильных двигателей является следствием комплексного воздействия на стенки многочисленных физических и химических быстротекущих процессов, которые по характеру проявления разделяются на три основных вида износа: эрозивный, возникающий вследствие механического истирания, схватывания и других разрушающих процессов при непосредственном контакте металлических трущихся поверхностей; коррозионный, возникающий при всякого рода окислительных процессах на поверхностях трения; абразивный, вызывающий разрушение поверхностей трения при наличии между ними твердых или, как говорят, абразивных частичек, в том числе и продуктов износа). Материалы, применяемые для изготовления цилиндров, должны обладать хорошими литейными свойствами и легко обрабатываться на станках.

В соответствии с этими требованиями в качестве основного материала для цилиндров применяют перлитный серый чугун с небольшими добавками легирующих элементов (никель, хром и др.). Применяют также высоколегированный чугун, сталь, магниевые и алюминиевые сплавы. Блоки, изготовленные из этих материалов, отнюдь не равноценны по своим свойствам.

Так, чугунный блок наиболее жёсткий, а значит — при прочих равных выдерживает наиболее высокую степень форсировки и наименее чувствителен к перегреву. Теплоёмкость чугуна примерно вдвое ниже, чем алюминия, а значит двигатель с чугунным блоком быстрее прогревается до рабочей температуры. Однако, чугун весьма тяжёл (в 2,7 раза тяжелее алюминия), склонен к коррозии, а его теплопроводность примерно в 4 раза ниже, чем у алюминия, поэтому у двигателя с чугунным картером система охлаждения работает в более напряжённом режиме.

Алюминиевые блоки цилиндров лёгкие и лучше охлаждаются, однако в этом случае возникает проблема с материалом, из которого выполнены непосредственно стенки цилиндров. Если поршни двигателя с таким блоком сделать из чугуна или стали, то они очень быстро износят алюминиевые стенки цилиндров. Если же сделать поршни из мягкого алюминия, то они просто «схватятся» со стенками, и двигатель мгновенно заклинит.

Поэтому на первом поколении двигателей с алюминиевым блоком применяли вставленные в блок «мокрые» гильзы из серого чугуна, «плавающие» в охлаждающей жидкости и служащие непосредственно в качестве стенок цилиндров. Эта конструкция, разработанная в 1930-х годах, получила широкое распространение в 1950-х, причём только в СССР, не испытывавшем недостатка в лёгких металлах, она стала применяться практически на всех автомобилях, включая грузовики, что, помимо вышеуказанных преимуществ, давало возможность капитально ремонтировать блок цилиндров просто заменяя гильзы, давая большой экономический эффект. Тем не менее, у неё были и свои недостатки: алюминиевый блок с мокрыми гильзами получается намного менее жёстким, чем цельнолитой чугунный, и поэтому достаточно чувствителен к перегреву и хуже переносит форсировку. Кроме того, алюминий дорог и на большей части территории Земли дефицитен. Поэтому на большинстве двигателей до 80-х — 90-х годов блоки были всё же отлиты из чугуна, несмотря на явно избыточную массу. На высокофорсированных двигателях также часто использовались более прочные чугунные блоки.

В 1980-х годах стала получать всё большее распространение технология, при которой в алюминиевый блок запрессовывались тонкостенные «сухие» чугунные или композитные гильзы, со всех сторон окружённые алюминием. Такие двигатели сегодня достаточно распространены. Тем не менее, и они не лишены недостатков, так как коэффициенты температурного расширения чугуна и алюминия не совпадают, что требует особых мер для предотвращения отрыва гильзы от блока при прогреве мотора.

Альтернативный подход предполагает цельноалюминиевый блок, стенки цилиндров которого специально упрочняют. Например, на пионере этого направления — двигателе Chevrolet Vega 1971 года — блок отливался из сплава с содержанием до 17 % кремния (фирменное название Silumal), а специальная обработки стенок цилиндров обогащала их кристаллами кремния (химическим травлением — специально подобранного состава кислота вымывает алюминий с поверхности стенки, не трогая кремний), доводя до требуемой твёрдости (кремний намного твёрже чугуна). Тем не менее, опыт оказался неудачным: мотор оказался очень чувствителен к качеству смазочных материалов и перегреву, имел неудовлетворительный ресурс и часто полностью выходил из строя из-за износа стенок цилиндра, восстановление которых вне заводских условий оказалось, в отличие от привычных в то время чугунных блоков, невозможно. Это повлекло за собой громкий скандал и миллионные убытки для компании GM. Впоследствии данная технология была доведена до совершенства европейскими производителями — Mercedes-Benz, BMW, Porsche, Audi, и в 80-х — 90-х годах была применена на их серийных моделях. Такой блок можно даже в ограниченных пределах растачивать, так как толщина упрочненного слоя алюминия составляет порядка нескольких микрон. Тем не менее, чувствительность цельноалюминиевых блоков к перегреву и качеству смазочных материалов никуда не делась — такие двигатели требуют высокой культуры обслуживания, а за их температурным режимом зорко следит управляющая электроника.

Сравнительно недавно немецкая фирма Kolbenschmidt разработала и технологию, при которой в обычный алюминиевый блок запрессовываются готовые алюминий-кремниевые гильзы с повышенным (до 27 %) содержанием кремния упрочненными стенками (технология Locasil), — это позволяет снизить стоимость.

Альтернативной является технология Nicasil — никелевое покрытие на алюминиевых стенках цилиндров с напылением кристаллов карбида кремния, её цель всё та же — повышение твёрдости. Её ограниченно применяли ещё в 60-е — 70-е годы для двигателей очень дорогих спортивных автомобилей, в частности — используемых в Formula 1. Из современных двигателей, такие блоки имели М60 и М52 фирмы BMW, причём их продажи в некоторых странах сопровождались скандалом — «никасил» разрушался от реакции с некоторыми видами топлива с высоким содержанием серы (что характерно, в частности, для некоторых регионов США и России). Главный же недостаток «никасила» — тонкое никелевое покрытие легко повреждается например при обрыве шатуна или прогаре поршня, и уже не подлежит восстановлению. Капремонт также невозможен — только замена блока (поршней ремонтного размера для таких моторов не делают).

Блоки из магниевого сплава сочетают твёрдость чугунных и лёгкость алюминиевых. К сожалению, магний редок и дорог, поэтому используется крайне редко, обычно на спортивных моторах. Некоторое исключение — двигатель «Запорожца» с картером из авиационного магниевого сплава МЛ-5 (и отдельными чугунными цилиндрами).

Ссылки

dic.academic.ru

Из Чего Сделан Блок Цилиндров

Блок цилиндров ВАЗ.

Конструкция блока цилиндров.

Блок цилиндров ВАЗ: 2103, 2106, 21213, 21214, 2123, 2130.

|  |

Блок цилиндров ВАЗ 2103 | Блок цилиндров ВАЗ 2106 |

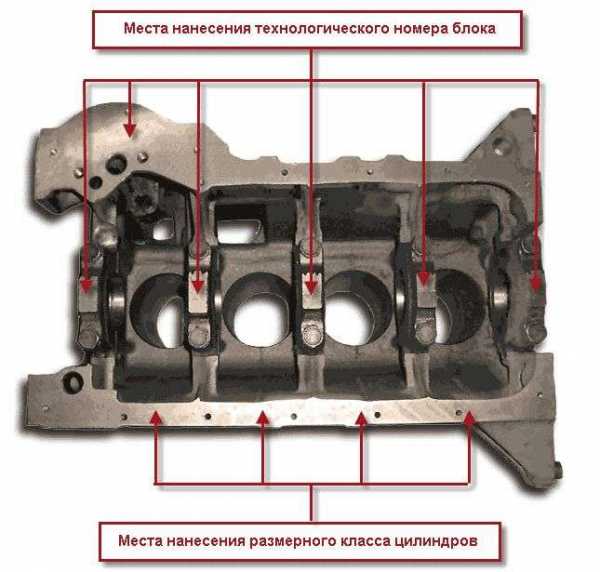

Конструкции блоков, для двигателей ВАЗ с продольным размещением в моторном отсеке, объеденены одним общим признаком — межцилиндровым расстоянием 95.00 мм.

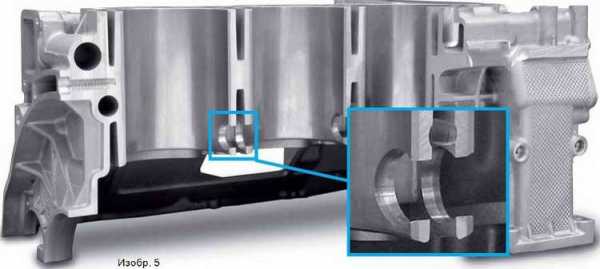

Блок цилиндров ВАЗ изготавливают методом литья, используя для этого специальный высокопрочный чугун. Блок имеет четыре рабочих цилиндра. Цилиндры расположены на одной линии, в один ряд. Двигатели такой конструкции называют однорядными. Поверхность цилиндров формируется путем расточки тела блока и с последующей специальной шлифовкой — хонинговкой. Обработанную внутреннюю поверхность цилиндра называют – зеркалом цилиндра.

По результатам окончательной обработки, в зависимости от погрешности изготовления, каждому цилиндру присваивается один из пяти классов: А, В, С, D, Е. Разница размеров между классами составляет – 0.01мм. На нижней плоскости блока, напротив с каждого цилиндра, клеймом наносится маркировка класса цилиндра.

Блок имеет внутренние полости, которые образуют так называемую рубашку охлаждения. При работающем двигателе, в рубашке осуществляется циркуляция охлаждающей жидкости – обеспечивая отвод тепла. При данной конструкции, диаметр цилиндров и межцилиндровое расстояние позволяют иметь полости рубашки охлаждения между соседними цилиндрами. В своем развитии, конструкция «классического» блока претерпевала изменения в основном за счет увеличения диаметра цилиндров. Диаметр в 82,00 мм является предельным, для обеспечения прочностных характеристик, при сохранении полостей рубашки между цилиндрами.

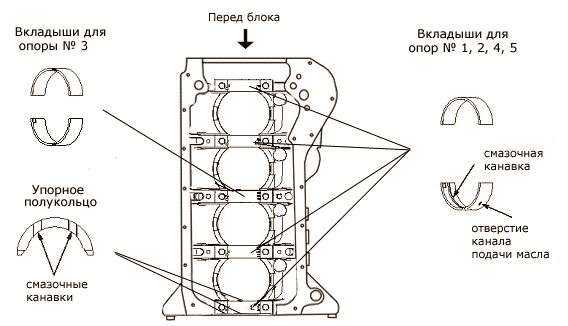

Для установки коленчатого вала, в конструкции предусмотренно пять опор. Опоры служат основанием для коренных подшипников(коренные вкладыши). Фиксация коленвала и коренных вкладышей обеспечивается крышками коренных подшипников. Для обеспечения точности, крышки коренных подшипников растачиваются совместно с блоком цилиндров.

При сборке, каждая крышка, должна устанавливаться на опору, с которой она совместно обрабатывалась. Для выполнения этих требований, каждая крышка , имеет специальные метки в виде рисок. Они позволяют установить соответствие крышки той или иной опоре. Нумерация опор осуществляется от передней стенки блока. Кроме того на крышках выбит технологический номер блока цилиндров , с которым они совместно обрабатывались. Такой же номер выбит на нижней поверхности блока в плоскости разъема. Дополнительной страховкой от ошибочной установки, служат отверстия в крышке коренного подшипника. Их не симметричное расположение не позволит провести неправильную установку. Крышки крепятся к опорам специальными самоконтрящимися болтами.

На задней, пятой, опоре имеются специальные выборки, предназначенные для установки упорных полуколец. Полукольца позволяют ограничить осевое смещение коленчатого вала. Максимально допустимой величиной осевого зазора считается величина — 0,35 мм. При увеличении зазора необходимо установить новые полукольца. Если после этого зазор все еще остается больше допустимого – требуется установка ремонтных полуколец с толщиной увеличенной на 0,127 мм. При установке, необходимо , чтобы поверхность полукольца, на которой имеются смазочные канавки, была обращена к стороне упорных поверхностей коленчатого вала.

При сборке двигателя следует обратить особое внимание на правильность установки вкладышей. Вкладыши с внутренней круговой проточкой, укладываются в опоры блока цилиндров «1», «2», «4», «5». В крышки коренных подшипников , укладываются вкладыши без внутренней канавки. Вкладыши для средней, третьей, опоры отличаются от остальных.

Устройство блока цилиндров двигателя: просто о сложном

Верхний и нижний вкладыш выполнены без проточек и имеют ширину большую чем остальные.

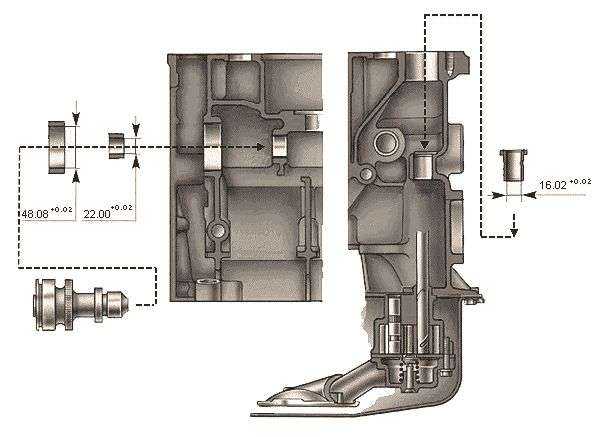

В передней левой части блока цилиндра, параллельно коленчатому валу , соосно запрессованы две втулки для установки валика привода масляного насоса и распределителя зажигания. При эксплуатации зазор между поверхностью валика и втулкой не должен превышать 0.15мм. При превышении зазора или при проворачивании втулок в гнездах, требуется их замена.

После запрессовки втулок производится их совместная обработка, специальной разверткой до размеров: 48,08+0.02мм — для передней и 22,00+0.02мм — для задней втулки. При замене передней втулки следует обеспечить совпадение смазочного отверстия втулки и масляного канала блока, в гнезде установки втулки.

В блок цилиндров устанавливается еще одна втулка – шестерни привода масляного насоса. После запрессовки, внутренний размер втулки доводится разверткой в размер – 16,02+0,02.

В передней части блока имеется полость, в которой размещаются механизмы газораспределения. Механизмы ГРМ закрываются крышкой, в которой установлен передний сальник коленчатого вала. С противоположной стороны к блоку крепится задняя крышка с сальником коленчатого вала. Описание, в полной мере относится к конструкции блоков цилиндров ВАЗ: 2103, 2106, 21213, 21214, 2123 и 2130.

Начиная с 2004 года, все блоки цилиндров производства ОАО «АВТОВАЗ», получили сквозную нумерацию. Каждому блоку, присваиваться идентификационный код . Код состоит из набора символов. Первый символ, буква или цифра, обозначает год изготовления детали. Остальные семь цифр – порядковый номер изделия.

В таблице указанно, каким символом обозначается соответствующий год изготовления.

| Код | 4 | 5 | 6 | 7 | 8 | 9 | А |

|---|---|---|---|---|---|---|---|

| Год выпуска блока цилиндров | 2004 | 2005 | 2006 | 2007 | 2008 | 2009 | 2010 |

Например, маркировка блока цилиндров «50007860» означает, что он изготовлен в 2005 году и имеет порядковый номер — 7860.

Код для блоков: ВАЗ 2123, ВАЗ 21214, ВАЗ 21213 начинается и заканчивается символом — «*». Поэтому маркировка блока, для данных моделей, содержит десять символов.

Первоначально маркировка блоков цилиндров ВАЗ: 2103, 2106, 21213, наносилась на площадке, возле масляного фильтра ( «Зона 1»), а для блоков: ВАЗ 2123 и ВАЗ 21214 – на приливе, в плоскости разъема с головкой блока ( «Зона 2»).

На сегодняшний день, практически все «классические» блоки маркируются в «Зоне 2».

С ОАО «АВТОВАЗ», для реализации, как запасные части, поступают только блоки цилиндров не в сборе («голые»). Блоки обработаны специальной защитной смазкой темного (почти черного) цвета, завернуты в промасленную и бумагу и упакованы в картонную коробку. На коробке имеется стандартная «заводская» наклейка с наименованием и номенклатурным заводским номером.

Смотреть дальше — «Основные размеры блоков».

Различные виды конструкций блоков цилиндров

У алюминиевых блоков цилиндров различные концепции и способы изготовления конкурируют друг с другом. При определении параметров блоков

цилиндров соответствующие технические и экономические преимущества и недостатки должны тщательно взвешиваться друг относительно друга.

Нижеследующие главы дают обзор различных видов конструкций блоков цилиндров.

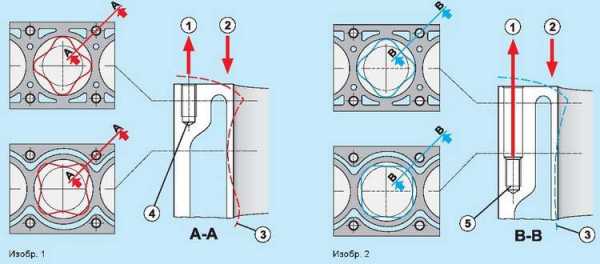

Монолитные блоки

Под монолитными блоками понимаются конструкции блоков цилиндров, которые не имеют ни мокрых гильз, ни привёрнутых основных плит в форме корпуса коренных подшипников — опорной плиты (Bedplate) (изобр. 1). Для получения определённых поверхностей или прочности монолитные блоки могут иметь, однако, соответствующие заливаемые части в зоне отверстий цилиндров (вставки из серого чугуна, LOKASIL®-Preforms), а также заливаемые части из серого или ковкого чугуна и усиления волокном в зоне отверстий под коренные подшипники. Последние, однако, не отражают ещё состояния техники.

|

Изображение 1 |

Блоки из двух частей (с опорной плитой)

У данной конструкции крышки коренных подшипников коленчатого вала размещены совместно в отдельной опорной плите (изобр. 2). Опорная плита соединена резьбовыми соединениями с картером и усилена залитым в алюминий шаровидным графитом с целью уменьшения люфта в коренных подшипниках, соответственно, чтобы компенсировать большее удельное температурное расширение алюминия. Таким путём достигаются чрезвычайно жёсткие конструкции блоков цилиндров. Как и у монолитных блоков цилиндров, здесь в зоне отверстий цилиндров могут также быть предусмотрены заливаемые части.

|

Изображение 2 |

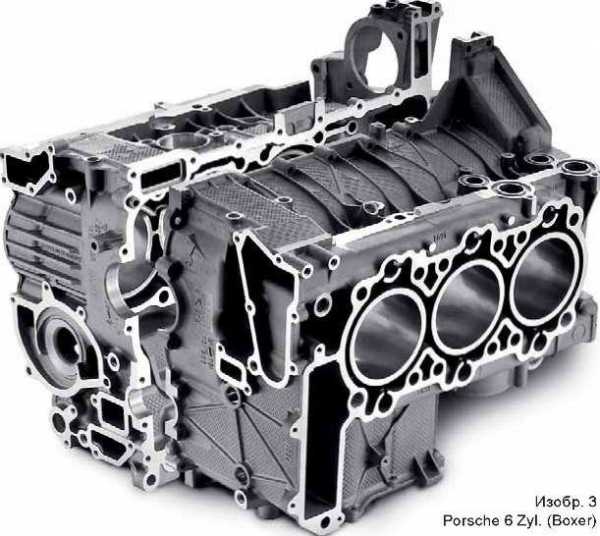

Конструкция «Open-Deck» с отдельными, свободно стоящими цилиндрами

У данной конструкции рубашка охлаждения открыта к плоскости разъёма головки блока цилиндров, и цилиндры стоят свободно в блоке цилиндров (изобр. 3). Перенос тепла от цилиндров к охлаждающему веществу, благодаря омыванию со всех сторон, равномерный и выгодный. Относительно большое расстояние между цилиндрами влияет, однако, у многоцилиндровых двигателей отрицательно на их конструктивную длину. Благодаря открытой кверху, относительно просто сконструированной полости для охлаждающего вещества, при изготовлении можно отказаться от применения песчаных стержней. Поэтому блоки цилиндров могут изготавливаться как методом литья под низким давлением, так и литьём под давлением.

Конструкция «Open-Deck» с вместе отлитыми цилиндрами

Логическим выводом для уменьшения конструктивной длины блоков цилиндров со свободно стоящими цилиндрами является уменьшение расстояния между цилиндрами. Из-за сдвигания цилиндров они должны быть, однако, исполнены в совместной отливке (изобр. 4). Это положительно влияет не только на конструктивную длину двигателей, но при этом увеличивается и жёсткость в верхней части цилиндров. Таким путём, можно, напр., у шестицилиндрового рядного двигателя сэкономить 60-70 мм на конструктивной длине. Перемычка между цилиндрами может быть при этом уменьшена на 7-9 мм. Данные преимущества перевешивают тот недостаток, что при охлаждении рубашка охлаждения между цилиндрами получается меньше.

|

Изображение 4 |

Конструкция «Closed-Deck»

При данной концепции блока цилиндров, в противоположность конструкции «Open-Deck», верх цилиндров до отверстий для входа воды со стороны головки блока цилиндров закрыт (изобр. 1). Это влияет особенно положительно на уплотнение головки блока цилиндров. Преимущества данной конструкции имеются, в особенности, и тогда, если существующий блок цилиндров из серого чугуна должен быть переведён в алюминий. Из-за сравнимой конструкции (уплотняемая поверхность головки блока цилиндров) головка блока цилиндров и уплотнение головки блока цилиндров не должны претерпеть никаких изменений, соотв., только незначительные.

По отношению к конструкции «OpenDeck» исполнение «Closed-Deck», естественно, труднее изготовить. Причиной является закрытая рубашка охлаждения и из-за этого необходимый песчаный стержень рубашки охлаждения. Также выдерживание узких полей допусков толщины стенок цилиндров усложняется при применении песчаных стержней.

Блок цилиндров двигателя

Блоки цилиндров «ClosedDeck» могут изготавливаться как методом свободного литья в формы, так и методом литья под низким давлением.

По причине соместно отливаемых цилиндров и возникающей благодаря этому более высокой жёсткости в верхней части цилиндров данная конструкция имеет, по сравнению с конструкцией «Open-Deck», большие резервы нагрузки.

|

Изображение 1 |

Алюминиевые блоки цилиндров с мокрыми гильзами

Данные блоки цилиндров изготавливаются большей частью литьём из более дешёвого алюминиевого сплава и оснащаются мокрыми гильзами цилиндров из серого чугуна. Предпосылкой применения данной концепции является овладение конструкцией «Open-Deck» со связанной с ней проблематикой уплотнения. При этом речь идёт о конструкции, которая больше не применяется при серийном изготовлении двигателей легковых автомобилей. Типичным представителем производства KS был V6- блок PRV (Peugeot/Renault/Volvo) двигателя (изобр. 2).

Такие блоки цилиндров применяются в настоящее время только в спортивном и гоночном двигателестроении, где проблема затрат отступает, скорее, на второй план. Там применяются, однако, гильзы не из серого чугуна, а высокопрочные мокрые алюминиевые гильзы с рабочими поверхностями цилиндров, покрытыми никелем.

|

Изображение 2 |

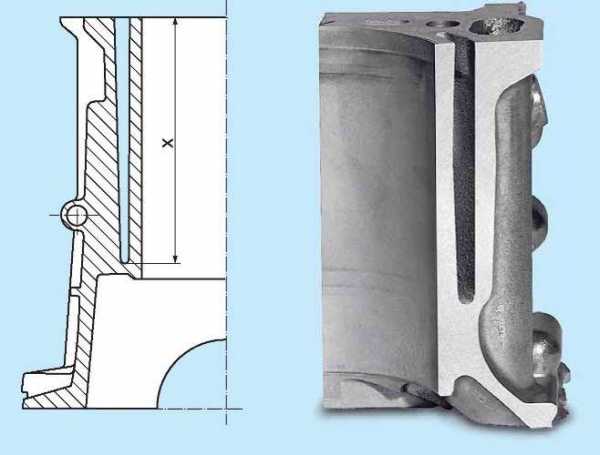

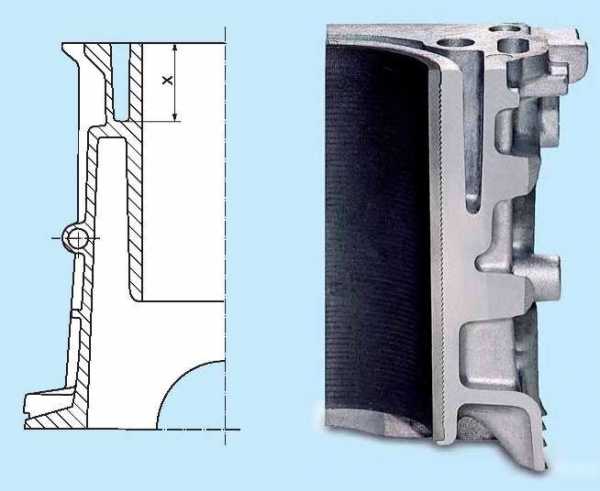

Исполнения рубашки охлаждения

При переходе от блоков цилиндров из серого чугуна к блокам из алюминия стремились ранее к тем же конструктивным размерам при исполнении из алюминия, которые уже существовали в исполнении из серого чугуна. По этой причине глубина рубашки охлаждения (размер «X»), окружающей цилиндр, соответствовала у первых алюминиевых блоков вначале только до 95% длины отверстий цилиндров (изобр. 3).

Благодаря хорошей теплопроводности алюминия как рабочего материала глубина рубашки охлаждения (размер «X») смог быть выгодно уменьшен до величины от 35 до 65 % (изобр. 4). Благодаря этому был уменьшен не только объём воды, и, тем самым, вес двигателя, но и также был достигнут более быстрый нагрев воды для охлаждения. Благодаря укороченному, сберегающему мотор времени нагрева сокращается также время нагрева катализатора, что особенно благоприятно влияет на выделение вредных веществ.

В производственно-техническом отношении уменьшенные глубины рубашки охлаждения также принесли преимущества. Чем короче стальные литейные стержни для рубашки охлаждения, тем меньше тепла воспринимают они в процессе литья. Это сказывается как в большей стойкости формы, так и в увеличении производительности, благодаря уменьшению такта выпуска.

Изображение 3

Изображение 4

Болтовое соединение головки блока цилиндров

1. Усилие болта болтов крепления головки блока цилиндров /2. Уплотняющее усилие между головкой блока цилиндров и её уплотнением / 3. Деформация цилиндра (представлено очень утрированно) / 4. Находящаяся вверху резьба болта /5. Глубоко лежащая резьба болта

Для того, чтобы деформацию цилиндра при монтаже головки блока цилиндров поддерживать по возможности малой, бобышки под болты — утолщения для резьбовых отверстий болтов крепления головки блока цилиндров — связаны с наружной стенкой цилиндра. Прямой контакт со стенкой цилиндра вызвал бы несравненно большие деформации при затяжке болтов. Дальнейшие улучшения даёт также глубоко лежащая резьба. На изображениях 1 и 2 показаны различия деформаций цилиндров, получающиеся при находящейся вверху и глубоко лежащей резьбе болта.

Дальнейшие возможности — в применении заливаемых стальных гаек вместо обычных резьбовых отверстий, с целью избежать проблем перекоса и прочности (особенно у дизельных двигателей прямого впрыска). У некоторых конструкций применяются длинные стяжные болты,практически провёрнутые через плиту блока цилиндров (изобр. 3) или прямо соединённые с опорой подшипников (изобр. 4).

1. Подкладная шайба

2. Болт крепления головки блока цилиндров

3. Стальная резьбовая вставка

4. Стяжной болт

5. Крышка коренных подшипников

|

Изображение 3 |

Изображение 4

1. Подкладная шайба

2. Стяжной болт

3. Опора подшипников

4. Крышка коренных подшипников

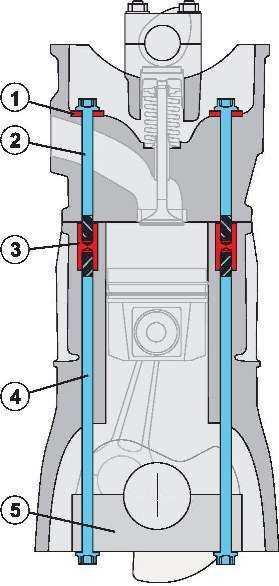

Монтажные отверстия поршневого пальца в стенке цилиндра

У оппозитных двигателей возникают, в силу их конструктивных особенностей, при монтаже проблемы сборки поршневых пальцев одного ряда цилиндров. Причиной этого является то, что обе половины картера должны быть соединены болтами для того, чтобы смонтировать поршни второго ряда цилиндров, соотв., соединить шатуны с соответствующими шатунными шейками. Поскольку после соединения болтами обеих половин картера не будет больше доступа к коленчатому валу, шатуны без поршней приворачиваются к соответствующим шатунным шейкам, а поршни монтируются после соединения болтами обеих половин картера. Недостающие ещё поршневые пальцы вдвигаются после этого через поперечные отверстия в нижней части цилиндра (изобр. 5) для соединения поршней с шатунами. Монтажные отверстия пересекают рабочие поверхности цилиндров в зоне, которую не проходят поршневые кольца.

Вентиляционные отверстия картера

|

Изображение 1 |

|

Изображение 2 |

Более новые картеры снабжаются вентиляционными отверстиями поверх коленчатого вала и под цилиндрами (изобр. 1 и 2).

Вентиляции в зоне кривошипов при вытянутых вниз боковых стенках и связанных с ними элементами жёсткости коренных подшипников препятствуется. Благодаря вентиляционным отверстиям вытесненный воздух, который при движении поршня от верхней мёртвой точки в направлении нижней мёртвой точки находится под поршнем, может уйти в сторону и, тем самым, вытесняется туда, где поршень как раз движется в направлении верхней мёртвой точки. Тем самым воздухообмен осуществляется быстрее и эффективнее, поскольку воздуху больше не нужно проходить длинного пути вокруг коленчатого вала. Благодаря уменьшившемуся сопротивлению воздуха достигается, кроме того, значительное увеличение мощности. В зависимости от расстояния цилиндров до коленчатого вала, вентиляционные отверстия находятся либо в зоне прилегания коренных подшипников ниже рабочих поверхностей цилиндров, либо в зоне рабочих поверхностей цилиндров или где-либо между данными зонами.

;

Чугунный блок двигателя

Блок цилиндров – незаменимая деталь поршневых двигателей, являющаяся местом локализации деталей двигателя, рабочих узлов, основой для навесных элементов (головка блока цилиндра, картер). Блок цилиндров автомобиля, независимо от модели, изготавливается литьевым методом. Зачастую, материалом является легированный серый чугун с добавками (хром, никель), подвергающийся определенной механической обработке. Чугунный блок двигателя отличается жесткостью, меньшей восприимчивостью к перегреву, необходимой при усилении двигателя. К недостаткам стоит отнести большой вес, влияющий на динамику легковой машины.

Производство блоков двигателей. Преимущества и недостатки чугуна

Производство блоков двигателей. Преимущества и недостатки чугуна

Блок цилиндров многих двигателей – чугунный. В производстве используется серый легированный чугун, проходящий несколько стадий механической обработки. Тогда чугун отливки становится функционирующей поверхностью зеркала цилиндра. Расточку отверстия цилиндра производят в соответствии определенному размеру. После завершения обрабатывающих процессов поверхность стенок приобретает микроструктуру, способную удерживать нужный объем масла. Благодаря свойствам легированного чугуна, для блока чугунного двигателя характерна высокая прочность, низкий коэффициент трения, характеризующий пару «сталь-чугун» («чугун-чугун»), используемую для производства поршневых колец, пару «алюминий-чугун», используемую для изготовления поршней. Стенки цилиндров в чугунном блоке обладают завидной износостойкостью.

Блок цилиндров двигателя — место где бешено крутится коленвал

Для улучшения показателя износостойкости в блоки запрессовывают сухие тонкостенные чугунные гильзы.

К недостаткам материала при изготовлении блоков двигателей относится значительный удельный вес. Конструкторы, стремясь улучшить динамику машины, стараются максимально уменьшить вес частей авто, включая мотор, отливая блок цилиндров из алюминия.

Особенности чугунных и алюминиевых блоков двигателей

Двигатель составляют многие детали. Одна из них – блок цилиндров (чугунный, алюминиевый, комбинированный). Чугун – особенный материал, имеющий явные преимущества и недостатки. Несмотря на достоинство в плане плавления, для чугуна характерна высокая подверженность воздействию резких ударов, возникающих при дорожных происшествиях. В двигателе, точнее в чугунном блоке, находятся многочисленные отверстия для крепления элементов. Поэтому возникновение трещин – привычное явление, возникающее при замерзании жидкости для снижения температуры. Для чугунного блока характерны замечательные показатели прочности, жесткости. Стоит отметить и низкую себестоимость материала.

Алюминий отличается оперативным охлаждением и небольшим удельным весом. Алюминиевые сплавы мягче. Обеспечение необходимой жесткости достигается путем изготовления толстых стенок блока. Конструкторы, разрабатывая блоки цилиндров, стремятся снизить вес и увеличить прочность. Какой характеристике отдать предпочтение решайте сами.

Блокцилиндров — основная деталь 2-х и более цилиндрового поршневого двигателя внутреннего сгорания. Является цельнолитой деталью, объединяющей собой цилиндры двигателя. Отливается как правило — из чугуна, реже — алюминия. На блоке цилиндров имеются опорные поверхности для установки коленчатого вала, к верхней части блока, как правило, крепится головка блока цилиндров, нижняя часть является частью картера. Таким образом, блок цилиндров является основой двигателя, на которую навешиваются остальные детали.

Сами цилиндры в блоке цилиндров могут являться как частью отливки блока цилиндров, так и быть отдельными сменными втулками, которые могут быть «мокрыми» или «сухими». Помимо образующей части двигателя, блок цилиндров несет дополнительные функции, такие как основа системы смазки — по отверстиям в блоке цилиндров масло под давлением подается к местам смазки, а в двигателях жидкостного охлаждения основа системы охлаждения — по аналогичным отверстиям жидкость циркулирует по блоку цилиндров.

Стенки внутренней полости цилиндра служат также направляющими для поршня при его перемещениях между крайними положениями. Поэтому длина образующих цилиндра предопределяется величиной хода поршня.