GTL на практике | ГК «Автобизнес»

Помните мы говорили о технологии PurePlus, по которой изготавливается линейка моторных масел Shell Helix Ultra? Если нет, то вкраце напомню.

Это технология производства базовых масел из природного газа, которая по своим характеристикам очень схожа с синтетикой ПАО, но не обладает ее недостатками.

Так же в состав всех масел Shell входит пакет моющих присадок Active Cleansing Technology обеспечивающий исключительную чистоту двигателя.

В итоге мы получаем следующие преимущества:

- Очень низкая испоряемость при высоких температурах, что существенно снижает расход масла на угар и образованию отложений.

- Отличная прокачиваемость при отрицательных температурах, а это легкий запуск двигателя зимой, масло достигает всех точек смазки в максимально короткий срок после запуска и обеспечивает бесперебойную работу его узлов.

- Устойчивость к окислению позволяет сохранять все свойства масла в течении всего рабочего цикла и продлить интервалы замены.

- Эти масла превышают последний отраслевой стандарт API SN на 65% и это доказано!

Все это красивые слова, но слова подтвержденные на практике. И так, недавно был вскрыт двигатель F23A автомобиля Honda Odyssey 2000 года выпуска с пробегом более 250 000 км. без капитальных ремонтов. Сразу уточню причину вскрытия, а она банальна, обрыв ремня ГРМ (не уследили). После того как была снята клапанная крышка все присутствующие были приятно удивлены чистоте, которую она скрывала. По фото вы можете увидеть это и сами, думаю коментарии здесь будут излишне. Единственное что хотелось бы добавить, в это двигатель на протяжении 6 лет заливался только один смазочный продукт Shell Helix Ultra 5W-40. Кажется это неплохое доказательство выше описанных свойств, да и цена масла несопоставима с ценой замены или ремонта двигателя, пусть и не самого дешевого, но как говорится: скупой платит дважды.

О Нас

Ravenol давно зарекомендовал себя на российском рынке. Независимая компания из Германии успешно конкурирует с гигантами рынка, ежегодно развивает сеть продаж, наращивает производство, поддерживает автоспорт и разрабатывает новые продукты. Все больше отечественных автолюбителей, однажды залив наше масло, не меняют его ни на какое другое.

Независимая компания из Германии успешно конкурирует с гигантами рынка, ежегодно развивает сеть продаж, наращивает производство, поддерживает автоспорт и разрабатывает новые продукты. Все больше отечественных автолюбителей, однажды залив наше масло, не меняют его ни на какое другое.

1. История и независимость

Завод RAVENOL построен в Германии сразу после войны в 1946 году, то есть производителю уже больше 70 лет, что само по себе является гарантом качества. Более того, RAVENOL является независимым немецким производителем с богатой историей и традициями. Что в данном случае значит независимый? Это означает, что сейчас компания не принадлежит никакому концерну, хотя долгое время, с 1991 по 2003, была частью немецкого концерна Fuchs. И по сей день RAVENOL сохраняет сильную кооперацию с Fuchs и многими другими производителями, например Shell, но остаётся полностью независимым.

В чем же преимущества такой независимости? Здесь всё просто. Каждый нефтеперерабатывающий концерн производит свои базовые масла какого-то определённого типа и, соответственно, в производстве готовых товарных масел использует именно их. Проблема в том, что такие базовые масла не всегда являются лучшими на рынке. При этом большие концерны, как правило, имеют исторические связи с производителями присадок. Например, производитель пакета присадок Oronite принадлежит Chevron, производитель присадок Infineum образован в 1999 году путём слияния присадочных активов ExxonMobil and Shell и т.д. Это означает, что крупные концерны «привязаны» к определённым рецептурам на основе конкретных базовых масел и пакетов присадок. Кроме того, крупные концерны-соперники ограничивают доступ конкурентов к своему «материнскому» сырью.

Проблема в том, что такие базовые масла не всегда являются лучшими на рынке. При этом большие концерны, как правило, имеют исторические связи с производителями присадок. Например, производитель пакета присадок Oronite принадлежит Chevron, производитель присадок Infineum образован в 1999 году путём слияния присадочных активов ExxonMobil and Shell и т.д. Это означает, что крупные концерны «привязаны» к определённым рецептурам на основе конкретных базовых масел и пакетов присадок. Кроме того, крупные концерны-соперники ограничивают доступ конкурентов к своему «материнскому» сырью.

Одно из преимуществ RAVENOLa как независимого от концернов производителя состоит в том, что он имеет доступ к любым присадкам и базовым компонентам на свободном рынке и может выбирать лучшие ингредиенты для своей продукции.

2. Концентрация на производстве смазочных материалов

Для больших концернов производство масел – это лишь один процент от общего бизнеса по добыче и переработке нефти. Для RAVENOL производство смазочных материалов – единственная деятельность. А это, в свою очередь, означает, что компания RAVENOL направляет все свои знания, ресурсы и опыт исключительно на разработку и производство смазочных материалов.

Для RAVENOL производство смазочных материалов – единственная деятельность. А это, в свою очередь, означает, что компания RAVENOL направляет все свои знания, ресурсы и опыт исключительно на разработку и производство смазочных материалов.

Обычно большие концерны довольно-таки инертны: они «заточены» под производство массовых продуктов в больших объёмах. У RAVENOL цепочка принятия решений очень короткая: от разработки новых масел до их тестирования и внедрения в производство проходит очень мало времени. Наглядный пример: RAVENOL первый в мире разработал и получил лицензию американского института нефти API, на моторное масло с вязкостью 0W-16 – RAVENOL EFE 0W-16 API SN.

3. Место производства

Весь технологический процесс по производству смазочных материалов проходит на одном заводе в Германии. Многие компании имеют несколько заводов, зачастую даже на локальных рынках, где производятся более дешёвые масла за счёт использования низкокачественного сырья. Смазочные материалы RAVENOL, реализуемые в Америке, Китае или России, производятся в Германии на тех же линиях, что и масла RAVENOL для немецкого внутреннего рынка. Таким образом, владельцы Mercedes, BMW или какой-либо другой марки могут быть уверены, что, покупая смазочные материалы RAVENOL в любой точке мира, они получат одинаково высокое качество без каких-либо компромиссов в угоду ценообразованию. При этом Германия является не только ведущим мировым производителем автомобилей, но и технологическим лидером по проектированию и производству компонентов для автомобильной промышленности и индустрии в целом.

Таким образом, владельцы Mercedes, BMW или какой-либо другой марки могут быть уверены, что, покупая смазочные материалы RAVENOL в любой точке мира, они получат одинаково высокое качество без каких-либо компромиссов в угоду ценообразованию. При этом Германия является не только ведущим мировым производителем автомобилей, но и технологическим лидером по проектированию и производству компонентов для автомобильной промышленности и индустрии в целом.

Компания RAVENOL сертифицирована как поставщик автозаводов, имеет аккредитацию IATF (подробнее об этом). Сотрудничество с производителями автокомпонентов и автозаводами позволяет компании RAVENOL разрабатывать смазочные материалы, которые соответствуют самым передовым требованиям.

4. Узкая специализация

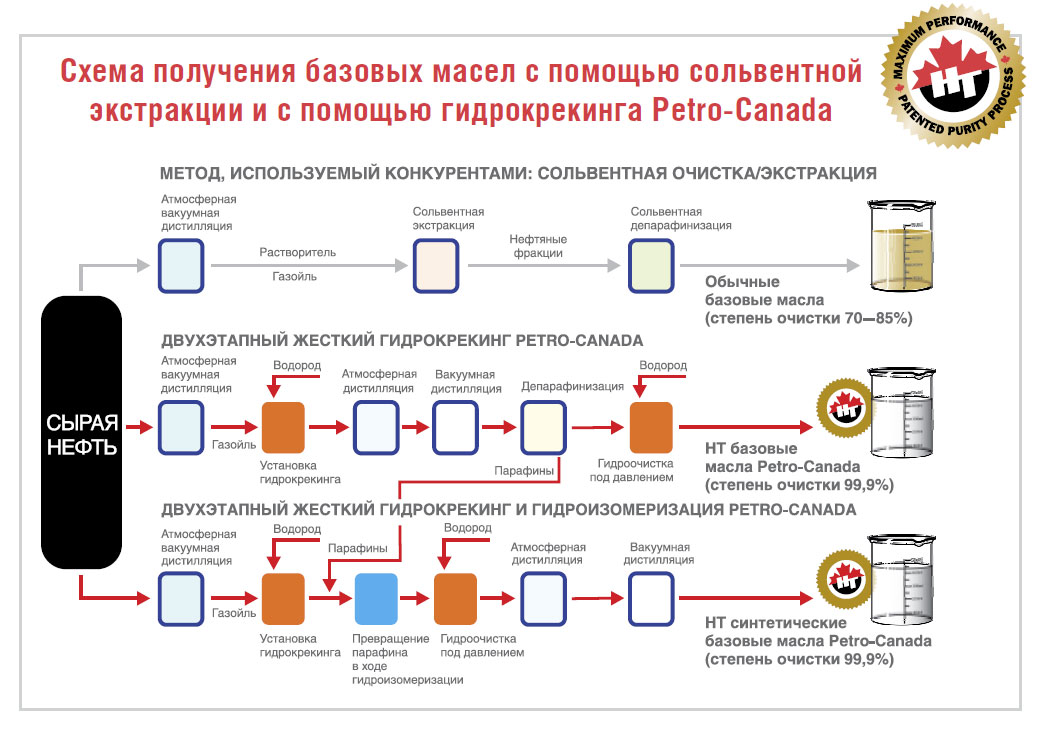

RAVENOL понимает, что очень сложно было бы конкурировать с крупными вертикально-интегрированными нефтяными компаниями на рынке массовой стоковой продукции. Поэтому мы выбрали стратегию усиленной специализации в отдельных областях. В первую очередь она направлена на производство синтетических смазочных материалов для тяжёлых условий эксплуатации и автоспорта на основе базовых масел четвёртой группы (полиальфаолефины ПАО – polyalphaolefin PAO) и пятой группы (эстеры ПОЕ – ester POE, маслорастворимые гликоли МАГ – oil soluble polyglycol OSP , алкилированные нафталины АН – alkylated naphthalenes AN). Основная масса стоковых масел, которые имеют широкое распространение на рынке, изготавливаются на основе минеральных базовых масел первой, второй и третьей групп различной степени очистки (от простейшей селективной очистки до сложных процессов гидрокрекинга).

В первую очередь она направлена на производство синтетических смазочных материалов для тяжёлых условий эксплуатации и автоспорта на основе базовых масел четвёртой группы (полиальфаолефины ПАО – polyalphaolefin PAO) и пятой группы (эстеры ПОЕ – ester POE, маслорастворимые гликоли МАГ – oil soluble polyglycol OSP , алкилированные нафталины АН – alkylated naphthalenes AN). Основная масса стоковых масел, которые имеют широкое распространение на рынке, изготавливаются на основе минеральных базовых масел первой, второй и третьей групп различной степени очистки (от простейшей селективной очистки до сложных процессов гидрокрекинга).

Таким же образом к третьей группе базовых масел относятся и так называемые «газовые» базовые масла, производимые по технологии получения жидких базовых масел из природного газа GTL (gas-to-liquid). Синтетические смазочные масла, производимые компанией RAVENOL на основе полиальфаолефинов с добавлением высокополярных базовых компонентов пятой группы, значительно превосходят по своим эксплуатационным характеристикам смазочные материалы на основе минеральных базовых масел первой, второй и третьей групп. Всё это позволяет нашей компании производить смазочные материалы для автоспорта и тяжёлых условий эксплуатации.

Всё это позволяет нашей компании производить смазочные материалы для автоспорта и тяжёлых условий эксплуатации.

5. Автоспорт

Специализация в области синтетических масел позволила компании RAVENOL стать фактическим лидером в Германии по сотрудничеству с гоночными сериями и командами. RAVENOL является эксклюзивным поставщиком смазочных материалов (т.е. продукция RAVENOL прописана в регламенте соревнований) для Opel Motorspot, Formel 3, GT Masters, GT4, Audi TT Cup, DTC Deursche Turing Car, Historische Formel Vau Europa, Histo Cup Austria, Astra OPC Cup, ADAC OPEL Adam Cup, DMV GTC — Grand Tourismo und Touring Car Cup, STT — Spezial Tourenwagen Trophy. Также RAVENOL является единственным техническим партнёром по смазочным материалам двух легендарных немецких гоночных треков: Хоккенхаймринг и Нюрбургринг. На Хоккенхаймринг установлена знаменитая самая большая в мире канистра масла высотой 32 метра и вместимостью 190000 литров.

Более того, RAVENOL сотрудничает с огромным количеством команд: Audi Motorsport EKS в чемпионате мира по ралли-кроссу, AUDI Phoenix Racing и Mercedes AMG HTP в GT3 и 24-часовых гонках на выносливость, Prema Power Team в чемпионатах Formel GP2 и Formel 3, Nissan MRS GT-R в GT Masters, Audi Land-Motorsport R8 LMS, ByKolles Racing в FIA WEC (World Endurance Championship) LMP1, Strakka Racing в FIA WEC (World Endurance Championship) LMP2, van Amersfoort Racing на Dallara F 312-Mercedes, Motopark Academy на Dallara F 312-Volkswagen и F. 4 Tatuus, Neuhauser-Racing на F.4 Tatuus, Timo Scheider Racing на F.4 Tatuus, Becker Motorsport на Dallara Renault GP2 и Dallara-Nissan 3.4 V6, Team SAN в FIA ETCC-European Touring Car Cup, JBR Motorsport в TCR Touring Car Championship, KRS Motorsport Porsche, ETH Tuning на Peugeot 207 Sport и др.

4 Tatuus, Neuhauser-Racing на F.4 Tatuus, Timo Scheider Racing на F.4 Tatuus, Becker Motorsport на Dallara Renault GP2 и Dallara-Nissan 3.4 V6, Team SAN в FIA ETCC-European Touring Car Cup, JBR Motorsport в TCR Touring Car Championship, KRS Motorsport Porsche, ETH Tuning на Peugeot 207 Sport и др.

Российский дистрибьютор ООО «Равенол Руссланд» тоже поддерживает большое количество гоночных команд, индивидуальных гонщиков, автопутешественников, автомобильных экстремалов, конструкторов собственных уникальных транспортных средств. Это позволяет испытывать качество смазочных материалов RAVENOL в самых экстремальных условиях эксплуатации, постоянно совершенствовать рецептуры продуктов и предлагать для своих потребителей уникальные продукты.

Однако RAVENOL не останавливается на достигнутом. Постоянно совершенствуясь, мы производим для вас только самые качественные смазочные материалы. Мы уверены, что вы по достоинству оцените наш многолетний опыт, инновационные разработки и настоящее немецкое качество. Какой бы транспорт вы не использовали: автомобиль, мотоцикл, лодку, аквабайк, снегоход, грузовик, велосипед — мы предложим вам самые лучшие продукты.

Какой бы транспорт вы не использовали: автомобиль, мотоцикл, лодку, аквабайк, снегоход, грузовик, велосипед — мы предложим вам самые лучшие продукты.

GTL-технологии по переводу газа в жидкое состояние — Нефтехимия и газохимия

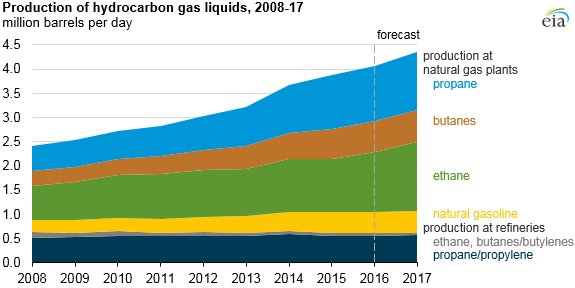

GTL-технологии по переводу газа в жидкое состояние (gas to liquids technologies) интересуют все большее число компаний.

ИА Neftegaz.RU. GTL-технологии по переводу газа в жидкое состояние (gas to liquids technologies) интересуют все большее число компаний.

Рост цен на углеводороды вынуждают проводить исследования по повышению эффективности их использования.

Почему появился интерес к GTL- технологиям

1. Отдаленность месторождений газа.

По оценкам специалистов, до 60% разведанных запасов газа расположены на большом расстоянии от конечного потребителя.

Прокладка газопроводов к ним зачастую экономически необоснованна, несмотря на то, что издержки их строительства неуклонно снижаются.

Если бы этот газ можно было с низкими затратами преобразовывать в жидкость, его транспортировка до потребителя приобрела бы большую привлекательность.

Помимо этого, в ряде других случаев, это поможет решить и экологические вопросы, так как отпадет необходимость сжигать попутный нефтяной газ.

Это актуально для России в связи с госрегулированием величины сжигания ПНГ.

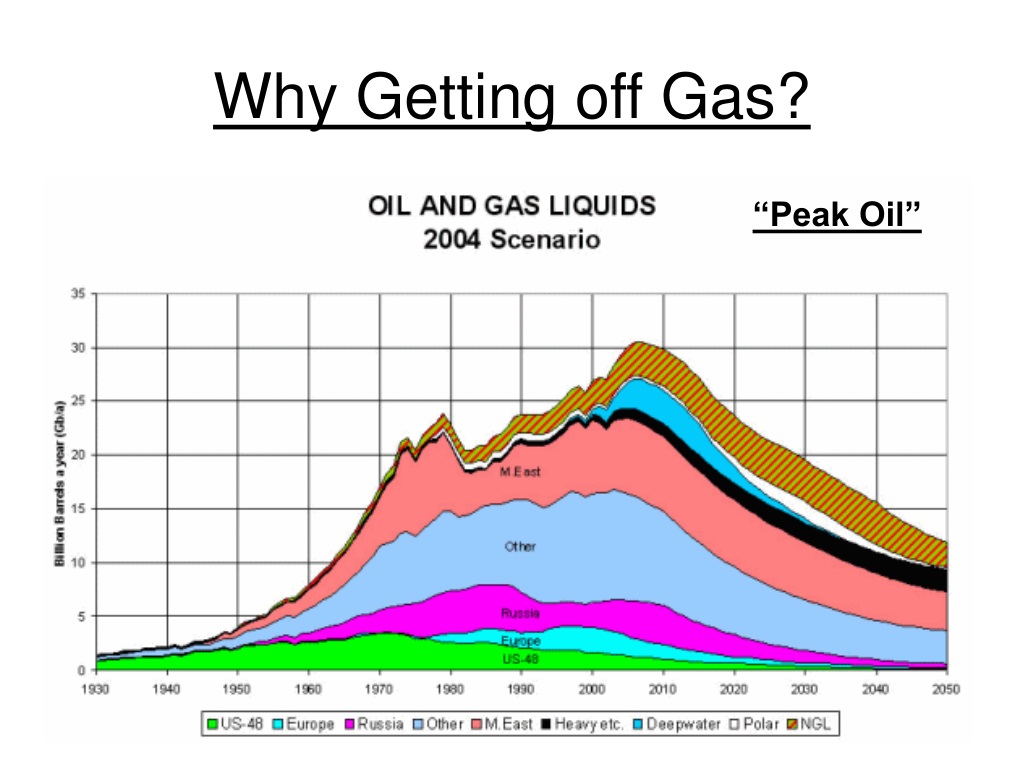

2. Рост цены на нефть. В середине 1990х гг, когда мировая цена на нефть составляла 15 долл США /баррель, GTL-технологии казались непривлекательными.

Сегодня, когда она колеблется около 100 долл/баррель, применение их более вероятно.

Тем более, уже идут дискуссии, в каком году мировое производство нефти достигнет своего максимума.

Однако специалисты нефтедобывающих компаний сходятся в том, что снижение мирового производства нефти можно будет наблюдать уже через 5-10 лет.

Для того чтобы, по крайней мере, возместить это снижение, потребуется увеличение объемов производства продуктов, полученных из других — «не нефтяных», углеводородных источников.

3. Качество продуктов переработки.

Общеизвестно, что GTL-синтез лучше, чем очистка.

В синтезируемых продуктах намного легче контролировать уровень содержания примесей.

Это значит, что они в принципе намного чище, чем нефтепродукты, произведенные традиционным путем.

Это может быть актуально для европейских производителей дизельного топлива, которые вынуждены были резко увеличить издержки на его очистку, в связи с введением ограничений на содержание серы и ароматических составляющих топлива.

При этом доля поставок сырой нефти с низким содержанием серы на европейский рынок снижается YoY, и эта динамика, по всей видимости, продолжится.

В феврале 2010 г Peak Oil Group предположила, что пик добычи сырой нефти нефти в мире придется на 2015 г, после которого начнется стагнация добычи.

МЭА прогнозирует наступление пика добычи до 2030 г.

Россия обладает 5,6% мировых разведанных запасов нефти, что составляет около 10,2 млрд т. При нынешнем уровне добычи нефти запасов хватит еще на 20 лет.

К тому же, синтетическое дизельное топливо, производимое из сжиженных углеводородов, имеет более высокое цетановое число — около 70, в сравнении с 55 — для топлива, полученного обычным путем.

Таким образом, экономия на очистке составляет 5-10 долл США/барр.

Технологии

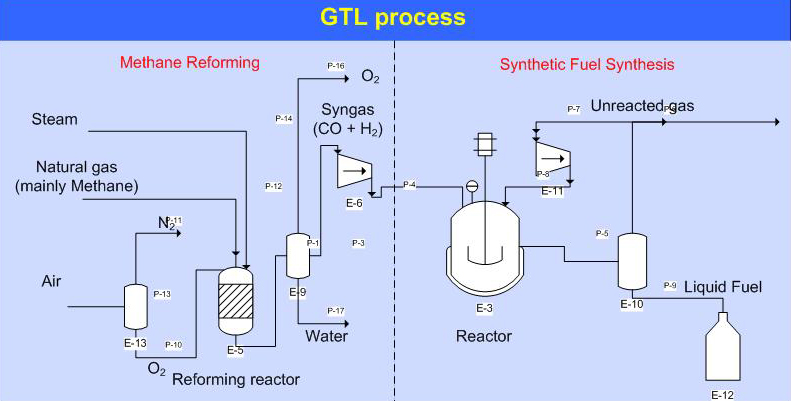

По большому счету существуют 3 типа технологий, позволяющих превращать углеводороды, из природного газа в синтетические жидкие продукты, это:

— прямая конверсия природного газа;

— непрямая конверсия через синтез-газ;

— синтез метанола из синтез-газа.

Прямая конверсия метана позволяет производить дешевый синтез-газ, но сама реакция конверсии, имея высокую энергию активации, практически не поддается контролю.

Был разработан ряд процессов прямой конверсии, но они так и не нашли широкого коммерческого применения.

В результате, предпочтение отдается 2м другим способам, ключевым звеном в которых является получение синтез-газа.

При получении синтез-газа, природный газ преобразуют в водород и угарный газ путем частичного окисления, парового риформинга или комбинации обоих процессов.

Ключевым критерием использования того или иного процесса является соотношение водорода и угарного газа.

При применении наиболее эффективного синтеза — процесса Фишера-Тропша (Fischer-Tropsch synthesis) это соотношение составляет примерно 2:1, при паровом риформинге оно составляет 5:1.

Для удаления водорода в этом случае используются мембраны или метод адсорбции, основанный на колебаниях давления (pressure swing adsorption).

Ради экономии, избыточный водород утилизируется на соседних нефтеперерабатывающих или аммиачных производствах.

В отсутствии такой возможности, наиболее предпочтительным процессом является процесс Фишера-Тропша.

Здесь возможны 2 варианта: использование чистого кислорода и использование кислорода воздуха.

Во 2м случае полученный синтез-газ менее насыщен, а в 1м — требуется строительство воздухоразделительной установки, что увеличивает объемы требуемых инвестиций и издержки.

Технология Фишера-Тропша

Технология Фишера-Тропша сама по себе дорогая.

Ее разработка и применение оправдывалась большей частью стратегическими целями государств, у которых не было доступа к нефтяным запасам, например, Германия времен войны.

Однако с развитием промышленности и технологий появлялись процессы, основанные на технологии Фишера-Тропша, издержки использования которых были существенно ниже.

Технология Фишера-Тропша основана на реакции восстановительной олигомеризации монооксида углерода, и типы продуктов реакции зависят от температуры самой реакции.

Существуют 3 типа конверсионных реакторов для этой технологии.

Самый распространенный из них — реактор с неподвижным слоем типа Arge, где используются трубки с наполненным катализатором; суспензионно-пузырьковый реактор, где используются катализаторы, находящиеся в восковой матрице; и реактор на жидкой основе, где газ продувается через подвижную основу твердых частиц катализаторов.

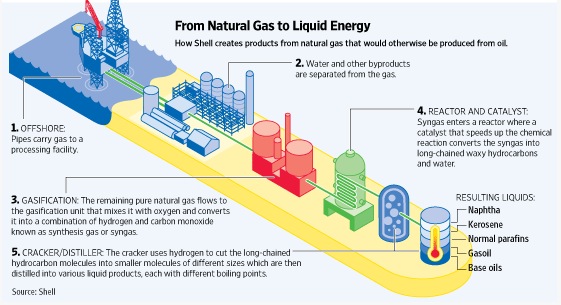

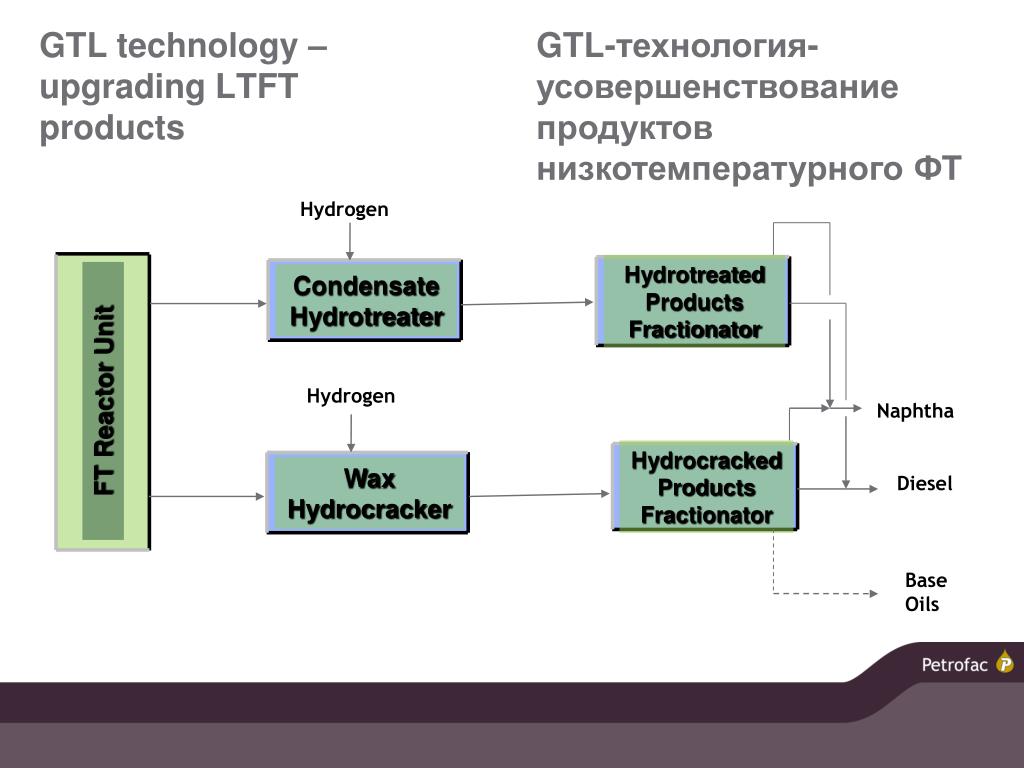

Синтез продуктов средней фракции компании Shell

Синтез продуктов средней фракции является одним из видов процесса Фишера-Тропша и направлен не на получение бензина, а на синтез продуктов средней фракции, таких как керосин и газойль. Данный процесс известен уже 50 лет, но только в 1993 г. он нашел коммерческое применение — на заводе мощностью 14700 баррелей в день (6,29 барелей = 1 м3)в городе Bintulu в Малайзии. В сущности, он состоит из трех этапов: производство синтез-газа с соотношением водорода и угарного газа 2:1; конверсия синтез-газа до углеводородов с высокой молекулярной массой, посредством использования процесса Фишера-Тропша и применения высокоактивных катализаторов; гидрокрегинг и гидроизомеризация для максимизации содержания продуктов средней фракции..png.d414fe09abe2d30baf4685f3ea661e18.png)

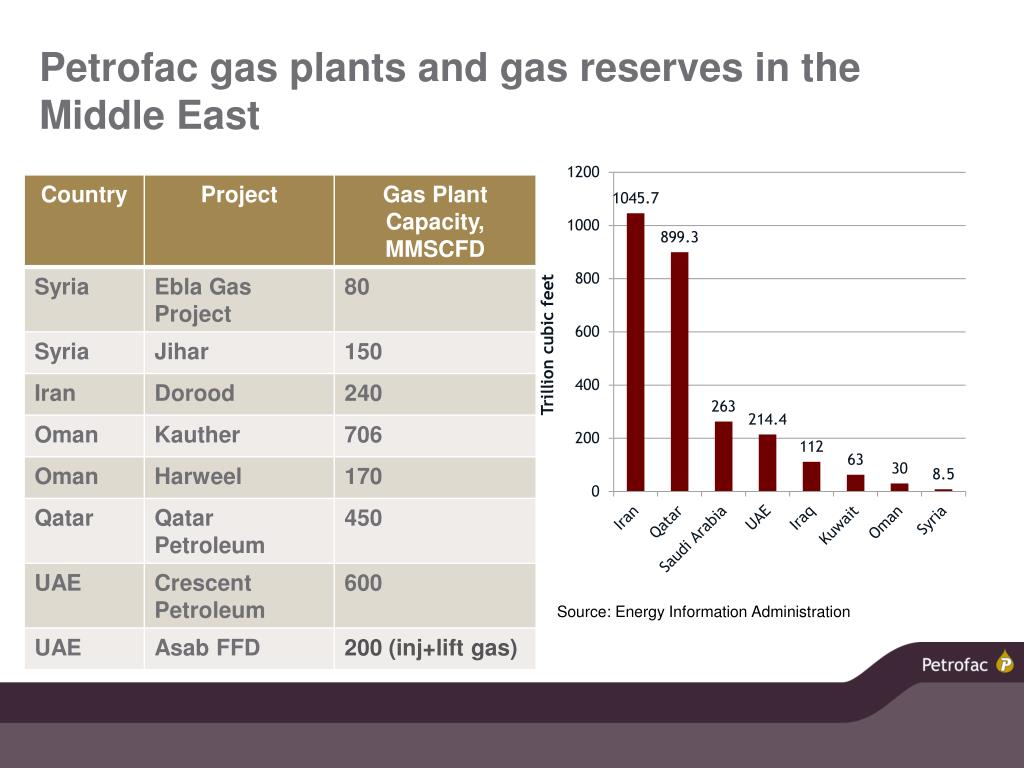

Компания Shell активно ищет пути внедрения данной технологии по всему миру, включая Австралию и Алжир. Один из последних проектов является гигантское производство в Катаре мощностью 140 тыс барр/день, где первая линия мощностью 70 тыс барр/день будет запущена уже в 2009 г.

Фаза суспензионной дистилляции компании Sasol

Компания Sasol является пионером синтеза Фишера-Тпропша, производя синтетическое топливо с использованием данного синтеза конверсией газифицированного угля начиная с 1955 г. Другая компания — Mossgas лицензировала эти процессы уже для конверсии природного газа в 1991 г. В этом высокотемпературном процессе, известном как усовершенствованный синтез компании Sasol, используются катализаторы на основе оксида железа с подвижным слоем. Данный синтез применяется для выделения бензиновых фракций и фракций легких олефинов. Однако позже компания сконцентрировала свое внимание на низкотемпературном процессе, известном как процесс суспензионной дистилляции (Sasol Slurry Phase Distillate — SSPD).

Начиная с 1999 г, компания Sasol объединила свои усилия с компанией Chevron Texaco с целью коммерциализации GTL-технологии. Компания Chevron разработала процесс изокрекинга для выделения нафты из сырой нефти методом каталитического расщепления.

Sasol-Chevron, имея 2 строящиеся установки мощностью по 34 тыс барр/день в Катаре и Нигерии, была пионером в разработках нового поколения GTL-производств.

Конверсия компании Exxon Mobil

Компания Exxon разработала процесс Фишера-Тропша для получения синтез-газа из природного газа для коммерческого применения. Компания спроектировала собственный суспензионный реактор и создала систему катализаторов высокой активности и селективности, что поспособствовало снижению издержек. Процесс синтеза осуществлялся в 3 стадии: генерация синтез-газа в подвижной основе катализатора с использованием частичного каталитического окисления, суспензионная фаза синтеза Фишера-Тропша и улучшение синтез газа в неподвижном слое катализатора путем гидроизомеризации. Данный процесс применим для получения ряда продуктов. Совсем недавно, компания разработала новый химический метод синтеза дизельного топлива из природного газа, основанный на процессе Фишера-Тропша. Компания предъявила более жесткие требования к катализаторам и улучшила технологии выделения кислорода, таким образом, снизила переменные издержки процесса. В данный момент компания активно продвигает этот процесс по всему миру.

Компания спроектировала собственный суспензионный реактор и создала систему катализаторов высокой активности и селективности, что поспособствовало снижению издержек. Процесс синтеза осуществлялся в 3 стадии: генерация синтез-газа в подвижной основе катализатора с использованием частичного каталитического окисления, суспензионная фаза синтеза Фишера-Тропша и улучшение синтез газа в неподвижном слое катализатора путем гидроизомеризации. Данный процесс применим для получения ряда продуктов. Совсем недавно, компания разработала новый химический метод синтеза дизельного топлива из природного газа, основанный на процессе Фишера-Тропша. Компания предъявила более жесткие требования к катализаторам и улучшила технологии выделения кислорода, таким образом, снизила переменные издержки процесса. В данный момент компания активно продвигает этот процесс по всему миру.

Снова исходной точкой был выбран Катар, где строится производство мощностью 150 тыс барр/сутки. Пуск намечен на 2011 г.

Syntroleum

Процесс Фишера-Тропша по производству синтез-газа компании Syntroleum основан на воздушно-автотермическом риформинге.

С одной стороны, низкие капитальные затраты его применения связаны с отсутствием воздухоразделительной установки, нет необходимости в ее строительстве, с другой — высокая эффективность процесса достигается за счет использования высокоактивных никелевых катализаторов.

Получающаяся синтезированная смесь содержит нафту, дизельную и керосиновую фракции, которые впоследствии могут быть разделены.

Процесс осуществляется на 2х пилотных установках: в штате Оклахома (с 1990 г.) и в штате Вашингтон (с 1999-2000 гг.).

Компания активно выступает за коммерциализацию этого процесса.

В связи с этим, она развивала этот процесс в Западной Австралии — на установке мощностью 10 тыс барр/день, в связи с чем понесла большие убытки в 2004 г.

Тем не менее, ей удалось подписать ряд лицензионных соглашений с такими производителями, как ARCO, Kerr-McGee, Marathon, Texaco и Repsol-YPF.

В настоящий момент компания сосредоточила усилия на «угольных» GTL-процессах в США.

Rentech

Компания Rentech, находящаяся в американском штате Колорадо, известна собственным запатентованным процессом Фишера-Тропша с суспензионным реактором и осажденным катализатором для преобразования газов и твердых углеродсодержащих материалов в неразветвленные жидкие углеводороды.

Длинные неразветвленные углеводороды относят к тяжелым фракциям, в то же время углеводороды с короткой цепью рассматриваются как легкие фракции, которые конденсируют в дизельное топливо и нафту.

Демонстрационная установка компании была запущена в Колорадо в 1991 г. На ней использовался газ из органических отходов, однако, производство на ней было остановлено из-за нехватки сырья.

Rentech совместно с капиталом венчурной фирмы Republic Financial пыталась приобрести одно из американских метанольных производств мощностью 75 тыс. т/год, для получения до 1000 баррелей/день GTL-продуктов, однако, сделка сорвалась из-за высоких цен на природный газ в 2002-2003 гг.

Тем не менее, компания сохранила за собой 19 американских патентов, огромное количество технико-экономических обоснований строительства установок мощностью около 10 тыс. баррелей/день по всему миру, включая Боливию, Индонезию, Новую Гвинею и Австралию. GTL-процесс компании до сих пор не нашел коммерческого использования, и компания сейчас сосредоточила свои усилия на развитии «угольных» технологий в США.

BP-Davy

Компания British Petroleum занималась разработками GTL-технологий совместно с компанией Davy Process Technology, начиная с 1996 г. Компании разработали процесс, основанный на технологии крупномасштабного парового риформинга (компании Davy) с применением установки для риформинга оптимальной формы (компании BP), которая, как предполагалось, существенно снизит издержки. Демонстрационная установка компании была запущена в конце 2003 г. на Аляске, где эта технология до сих пор проходит испытания.

Демонстрационная установка компании была запущена в конце 2003 г. на Аляске, где эта технология до сих пор проходит испытания.

Statoil

Обладая доступом к крупным запасам природного газа, норвежская компания Statoil разработала катализаторы и реакторы процесса Фишера-Тропша для производства продуктов средних фракций из натурального газа.

Процесс осуществляется при помощи трехфазного реактора суспензионного типа, в котором синтез-газ подается в суспензию частиц катализатора, находящегося в гидросмеси углеводородов, которая сама по себе является одним из продуктов процесса.

Продолжительность процесса зависит от производительности катализатора и его способности непрерывно извлекать жидкий продукт. Компания Statoil заключила соглашение с компанией PetroSA, согласно которому последняя применила разработанный процесс на одной из своих установок в Южной Африке. Таким образом, демонстрационная установка была завершена и запущена уже в 2004 г.

Conoco

Компания ConocoPhillips предложила процесс Фишера-Тропша для получения синтез-газа с применением суспензионного реактора на собственном кобальтовом катализаторе, с частичным каталитическим окислением. Компания заявила, что разработанный ей процесс является наиболее эффективным в плане конверсии газа, и он имеет существенно более низкие издержки. Демонстрационная установка мощностью 400 баррелей/день была введена в строй в 2002 г. в штате Оклахома, и в данный момент компания планирует осуществить уже крупномасштабный проект в Катаре.

JOGMEC

Группа японских компаний: Nippon Steel и Japan Oil, Gas and Metals National Corporation (JOGMEC), работая совместно с Министерством экономики, торговли и промышленности Японии, объединили свои усилия для создания жизнеспособной коммерчески эффективной GTL-технологии к 2011 г. Компании заинтересованы в первую очередь в освоении малых и средних источников газа для применения своей «компактной» технологии. Компания JOGMEC занимается исследованиями в этой области, начиная с 1998 г., и основной акцент делает на эффективность получения синтез-газа. Работая в сотрудничестве с компанией Chiyoda — разработчиком катализаторов и установки для риформинга, JOGMEC развивает GTL-процесс, в котором нет необходимости использования агрегата вывода CO2, кислородной установки или агрегата, используемого для доведения синтез-газа до оптимального состояния.

Компания JOGMEC занимается исследованиями в этой области, начиная с 1998 г., и основной акцент делает на эффективность получения синтез-газа. Работая в сотрудничестве с компанией Chiyoda — разработчиком катализаторов и установки для риформинга, JOGMEC развивает GTL-процесс, в котором нет необходимости использования агрегата вывода CO2, кислородной установки или агрегата, используемого для доведения синтез-газа до оптимального состояния.

Несмотря на внимание, уделяемое столь крупными компаниями, процесс до сих пор не выходит за лабораторные рамки, однако, по всей видимости, вскоре будет создана первая демонстрационная установка.

Синтез метанола как GTL-технология

Производство метанола из синтез-газа является давно известной и коммерчески испытанной технологией. Так как метанол сам по себе является жидкостью (при нормальных условиях 0°С и 1 атм.), то обычное производство метанола может рассматриваться как GTL-процесс. Однако, также как в случае с конверсией Фишера-Тропша, процесс преобразования метанола в топливо до недавнего времени был слишком дорогим, чтобы найти сколь бы то ни было широкое использование, несмотря на все плюсы, связанные с экологией. Современные тенденции в развитии технологий существенно увеличили масштабы метанольных производств, благодаря чему снизилась себестоимость метанола. Возможно, что некоторые из современных заводов способны производить достаточно дешевый метанол для его использования в качестве топлива, например для турбин. К тому же, метанол сам по себе — вещество универсальное, и новые технологии получения метанола с низкими издержками откроют дорогу для применения метанола в других областях, где он раньше не применялся. Допустим, получат развитие технологии преобразования метанола в углеводородные продукты, известные как процессы преобразования метанола в олефины — Methanol to olefins processes (MTO processes).

Современные тенденции в развитии технологий существенно увеличили масштабы метанольных производств, благодаря чему снизилась себестоимость метанола. Возможно, что некоторые из современных заводов способны производить достаточно дешевый метанол для его использования в качестве топлива, например для турбин. К тому же, метанол сам по себе — вещество универсальное, и новые технологии получения метанола с низкими издержками откроют дорогу для применения метанола в других областях, где он раньше не применялся. Допустим, получат развитие технологии преобразования метанола в углеводородные продукты, известные как процессы преобразования метанола в олефины — Methanol to olefins processes (MTO processes).

Получение бензина из метанола

Первой из технологий, нашедших коммерческое применение, был процесс получения бензина из метанола разработанный компанией ExxonMobil. Этот процесс основан на использовании цеолитного катализатора ZSM-5 собственного производства. Технология была опробована в 1985 г на заводе компании Methanex в Новой Зеландии. Ее использование было технологически успешным, однако, стоимость полученного бензина составила свыше 30 долл./баррель. Использование этой технологии было бы экономически обосновано лишь в случае субсидий со стороны правительства Новой Зеландии. Начиная с 1997 г., установка служит лишь для производства метанола.

Технология была опробована в 1985 г на заводе компании Methanex в Новой Зеландии. Ее использование было технологически успешным, однако, стоимость полученного бензина составила свыше 30 долл./баррель. Использование этой технологии было бы экономически обосновано лишь в случае субсидий со стороны правительства Новой Зеландии. Начиная с 1997 г., установка служит лишь для производства метанола.

Метанол — в олефины (MTO)

Компании UOP и Haldor Topsoe разработали этот процесс с использованием кремнийалюминийфосфатного молекулярно решетчатого катализатора компании UOP, селективного для процессов конверсии метанола в этилен и пропилен. Поры решетки таковы, что только молекулы, обладающие малым весом и размером, легко просачиваются сквозь них. Остаток, подвергаясь действию катализатора, постепенно коксуется. Коксование означает, что катализатор требует постоянного восстановления. В процессе используется подвижный слой восстановительной системы. Сырьем для процесса служит метанол-сырец, в связи с этим появляется экономия на ректификации, поэтому расположение подобного производства рядом с установкой по производству метанола позволит сэкономить на издержках.

Смесь в котле смешения возвращает теплоту, и большая часть воды конденсируется снаружи. Таким образом, отсутствует стадия выделения углекислого газа, и нет нужды в удалении воды, до того как смесь направляется на участок восстановления. Далее в ректификационных колоннах проходит разделение данной смеси на ее составляющие — этилен, пропилен, метан, этан, пропан и фракции C4. В целом эффективность конверсии составляет 99,8%. Процесс можно также направлять, изменяя условия в реакторе, тем самым, меняя соотношения выработки этилена и пропилена. Таким образом, соотношение между этиленом и пропиленом может варьироваться от 0,75:1 до 1,53:1.

Метанол — в пропилен

Процесс преобразования метанола в пропилен компании Lurgi основан на применении катализатора с неподвижным слоем на цеолитной основе. Подача метанола осуществляется в адиабатический реактор получения диметилового эфира (ДМЭ), где метанол преобразуется в ДМЭ и воду. Высокоактивный и высокоселективный катализатор служит для достижения примерного термодинамического равновесия. Поток метанола, воды и ДМЭ направляют в первый реактор конверсии метанола в пропанол (MTP-реактор), куда также поступает пар. В реакторе осуществляется конверсия метанола и ДМЭ в углеводородные продукты, среди которых превалирует пропилен, с эффективностью свыше 99%. Те же процессы происходят во втором и в третьем реакторах, использование которых гарантирует одинаковые условия реакции, а также максимальную выработку пропилена. После всех стадий смесь охлаждают и разделяют на газофазные продукты реакции, жидкую органическую фазу и воду.

Поток метанола, воды и ДМЭ направляют в первый реактор конверсии метанола в пропанол (MTP-реактор), куда также поступает пар. В реакторе осуществляется конверсия метанола и ДМЭ в углеводородные продукты, среди которых превалирует пропилен, с эффективностью свыше 99%. Те же процессы происходят во втором и в третьем реакторах, использование которых гарантирует одинаковые условия реакции, а также максимальную выработку пропилена. После всех стадий смесь охлаждают и разделяют на газофазные продукты реакции, жидкую органическую фазу и воду.

Возможные проблемы

Спустя несколько лет после первоначальных оптимистичных прогнозов в отношении будущего GTL-технологии, темпы реального развития существенно отстали от собственной рекламы. Было объявлено, по крайней мере, о 30 проектах в 2001-2003 гг., многие из которых планировалось осуществить в Катаре, однако, до сих пор только два из них находятся в процессе строительства — Oryx — в Катаре и Escravos — в Нигерии. К тому же, оба они основаны на технологии компании Sasol. Планировавшиеся установки можно грубо разделить на небольшие — мощностью около 10 тыс. баррелей/день, рассчитанные на локальные рынки сбыта, и гигантские, ради экономии на масштабе, — свыше 100 тыс. барр./сутки — продукция которых была бы ориентирована на экспорт.

К тому же, оба они основаны на технологии компании Sasol. Планировавшиеся установки можно грубо разделить на небольшие — мощностью около 10 тыс. баррелей/день, рассчитанные на локальные рынки сбыта, и гигантские, ради экономии на масштабе, — свыше 100 тыс. барр./сутки — продукция которых была бы ориентирована на экспорт.

Компании колебались, стоит ли осуществлять эти проекты, во многом из-за непостоянства мировых цен на нефть, хотя современные цены способствуют развитию GTL-технологий. К тому же, современные GTL-технологии могут быть вполне конкурентоспособны при цене на сырую нефть уже в 25 долл./баррель. Однако возможность снижения цен на нефть нельзя не принимать в расчет. Такая неопределенность в большей степени в сравнении с технологическими аспектами снижает инвестиционную привлекательность GTL-проектов.

С другой стороны, GTL-топлива, используемые транспортом, теоретически могли бы соответствовать более высокой рыночной цене, так как их использование снижает эмиссию выхлопных газов. Эта цена зависит от прогнозов экологического законодательства.

Эта цена зависит от прогнозов экологического законодательства.

LNG (Liquid Natural Gas)

Возможное снижение стоимости GTL-процессов посредством использования более эффективных катализаторов ограничивается тем, что компании ищут экономию лишь на масштабе, чтобы сделать GTL-процесс конкурентоспособным, по сравнению с традиционными газосжижающими установками. Однако можно предположить, что существенная экономия на издержках, связанных с оплатой труда и организацией инфраструктуры, может быть достигнута, если запускать GTL-процесс наряду с традиционным производством сжиженного натурального газа. GTL-производство очень часто рассматривается лишь как альтернатива сжиженному природному газу, однако, разработчики процесса подсчитали, что совмещение GTL и LNG установок экономит до 20% от совокупной капитальной стоимости на таких вещах, как сжатие газа, электричество, различные загрузочные агрегаты, снабжающая инфраструктура вне границ предприятия. Операционные издержки и издержки на содержание становятся меньше. Снижение издержек на 20% снизит общую стоимость как жидкого натурального газа, так и стоимость GTL почти на 1,7 долл./баррель. Однако для осуществления этой технологии потребуются крупные газовые месторождения, способные обеспечить 7 млн. т/год LNG и 27 миллионов баррелей в год GTL-продукции.

Снижение издержек на 20% снизит общую стоимость как жидкого натурального газа, так и стоимость GTL почти на 1,7 долл./баррель. Однако для осуществления этой технологии потребуются крупные газовые месторождения, способные обеспечить 7 млн. т/год LNG и 27 миллионов баррелей в год GTL-продукции.

Перспективы GTL в России

В нашей стране GTL-технологии используются пока лишь в части получения метанола, примерно половина которого сразу отправляется на экспорт. Оставшаяся его часть метанола используется в качестве сырья для получения продуктов, часть из которых также уходит на экспорт. В связи с этим, широкого коммерческое применение метанола для получения бензина или олефинов вряд ли стоит ждать в обозримом будущем. Однако метанол может быть использован в получении ДМЭ, который, в частности согласно программе правительства Москвы, может стать вполне распространенным видом топлива. Технологии синтеза диметилового эфира через метанол известны давно, в том числе и в России, и в полнее осуществимы в российских условиях. С другой стороны, дальнейший синтез пропилена (см. MPT-технологии) вряд ли будет иметь место, и процесс ограничится синтезом диметилового эфира.

С другой стороны, дальнейший синтез пропилена (см. MPT-технологии) вряд ли будет иметь место, и процесс ограничится синтезом диметилового эфира.

Согласно прогнозам Института научно-хозяйственного прогнозирования (ИНП РАН), при существующих темпах добычи, разведки и потребления нефти, Россия может вполне превратиться из второго по объемам экспортера (после Саудовской Аравии) в импортера нефти уже через 10-15 лет. В этом случае применение GTL-технологий может стать актуальным и в условиях России. К тому же, это поспособствует утилизации попутного нефтяного газа, который, как и в Западной Африке, у нас зачастую сжигается. Вряд ли GTL-технологии найдут широкое коммерческое применение в обозримом будущем, несмотря на крупнейшие мировые запасы природного газа и угля. Стоит ожидать, что после стран Ближнего Востока, Западной Африки, Австралии и Новой Зеландии инвестиции для строительства GTL-производств придут и в Россию.

WBASE — Базовое масло высочайшего класса.

WBASE — Базовое масло высочайшего класса.

Друзья!А знаете ли Вы, что в мире существует всего 5 нефтяных корпораций, которые производят базовые масла для автомобильных смазочных материалов? И одной из таких корпораций является японская нефтеперерабатывающая компания JXTG Nippon Oil & Energy, правообладатель торговой марки ENEOS! Последняя разработанная формула базового масла от JXTG Nippon Oil & Energy — формула WBASE, отвечающая высочайшим мировым стандартам качестваБазовые масла с формулой

WBASE разработаны по уникальной технологии GTL-E (Gas to Liquid Equivalent).Молекулы традиционных синтетических базовых масел обладают углеродно-водородной кольцевой структурой.

По мере передвижения молекул происходит столкновение и переплетение молекулярных структур, что замедляет их движение, особенно при низкотемпературных режимах.

Это приводит к чрезмерному повышению вязкости при холодном пуске двигателя и нестабильному смазывающему эффекту.

Благодаря процессу изомеризации парафинов (wax isomerization process) технология базового масла

WBASE выравнивает углеродно-водородные структуры в линейные молекулы, позволяя им свободно передвигаться даже при низких температурах, обеспечивая стабильное смазывание.При этом сохраняются и оптимизируются вязкостные свойства: индекс вязкости базового масла

WBASE на 20% выше самой высокой степени вязкости традиционных существующих базовых масел.Идеальное сочетание свойств базового масла

WBASE ведет к снижению износа деталей двигателя, повышению экономии топлива и сокращению выбросов СО2 в атмосферу.Моторные масла

ENEOS, благодаря собственной технологии базового масла WBASE компании JXTG Nippon Oil & Energy сохраняют чрезвычайно стабильную вязкость даже в условиях эксплуатации при низких температурах, сокращая внутреннее трение деталей двигателя и улучшая экономию топлива до 2% по сравнению с энергосберегающими моторными маслами последней существующей классификации GF-4 той же вязкости .

И это не единственное достижение Компании!

JXTG Nippon Oil & Energy — первая в истории Японии и крупнейшая нефтяная корпорация, существующая с 1888 г., 6-ая по объемам добычи и переработки нефти в мире. JXTG NOE занимает 1 место в мире по добыче параксилена и 1 место в Азии по добыче пропилена.На сегодняшний день

JXTG Nippon Oil & Energy принадлежит более 50% доли японского рынка АЗС. До недавнего времени под брендом ENEOS в Японии насчитывалось 11 000 АЗС, однако спустя несколько месяцев после объединения JX Nippon Oil & Energy и TonenGeneral Sekiyu K.K. последовал и ребрендинг 3 000 сервисно-заправочных станций компании TonenGeneral в сентябре 2017 года, что привело к расширению сети АЗС под общим брендом ENEOS до 14 000 станций.JXTG Nippon Oil & Energy владеет 16 нефтеперерабатывающими заводами по всей Японии, а также собственным научно-исследовательским центром для разработок, испытаний смазочных материалов ENEOS.

Опытно-исследовательские центры Корпорации

JXTG Nippon Oil & Energy на базе новейшего технологического оснащения, ресурсов собственного накопления разрабатывает, тестирует и выводит в эксплуатацию продукты ENEOS, получившие широкое признание во всем мире.

Центральная Лаборатория Технических Исследований (ЦЛТИ) компании

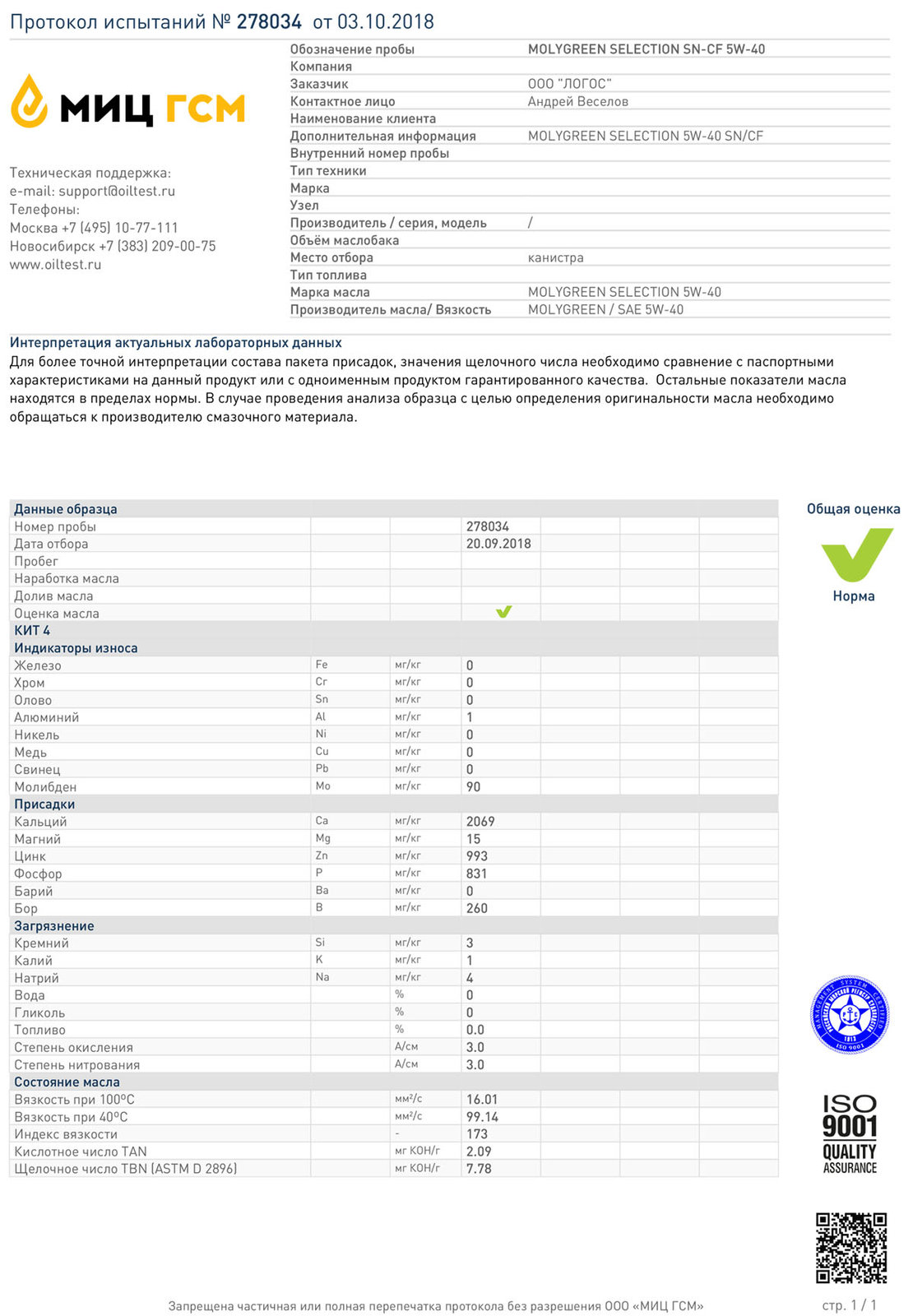

JXTG Nippon Oil & Energy оснащена всеми необходимыми мощностями для успешного проведения лабораторных испытаний: 40 типов двигателей для тестирования, 4 стенда для тестирования целого автомобиля. Специалисты Лаборатории проводят испытания потребления топлива автомобилем, проверки HTT/ISOT/точки вспышки/серных отложений, кислотное число/щелочное число, элементный анализ/блендинговый тест/тест на содержание оксидов азота, испытания сопротивления на сдвиг, испытание усталостной стойкости, испытание износа деталей.Продукты

ENEOS производятся с применением синтеза технологий WBASE, ZP и Friction Control, благодаря чему достигается высокая экономия топлива, превосходная защита от шлама и отложений, легкий пуск, увеличенный ресурс двигателя.

Каждый автолюбитель, выбирая

ENEOS, уверен в качестве смазочных материалов от ведущей нефтяной корпорации Японии!Спрашивайте продукты новой линейки

ENEOS Oil Line Up в магазинах Вашего города!Возврат к списку

Сравниваем свойства базовых масел VHVI-4 XHVI-4 PAO ESTER | Виталий Сергеевич

Заметка о ненужности ПАО в обычных ДВС навела на мысль сравнить разные базовые масла разных производителей. Так ли плох гидрокрекинг и так ли все хорошо с GTL PAO ESTER?

Если посмотреть по сере — то ее мизерное количество во всех базовых маслах, можно пренебречь.

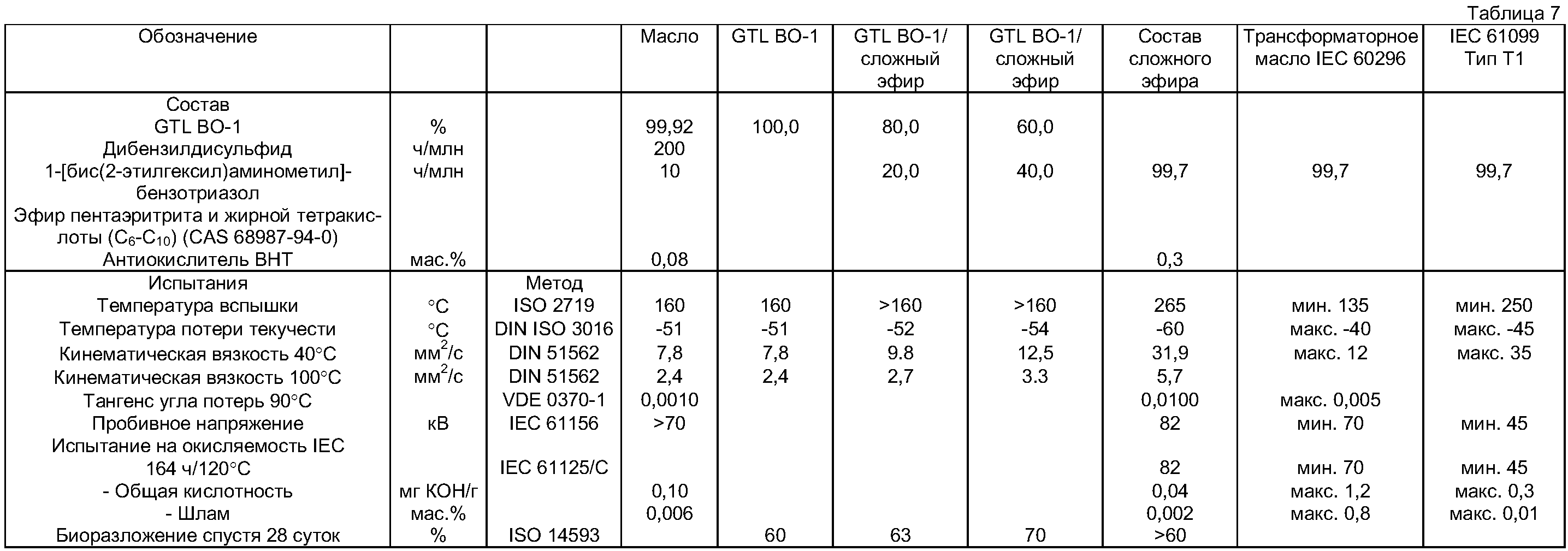

Испаряемость — удивительно, но она сравнима у всех выбранных базовых масел в диапазоне 11-15% и итоговый результат будет определяться типом и стойкостью загустителя (и другими базами в замесе VHVI-6 VHVI-8), которого, как известно в GTL и PAO приходится добавлять огромное количество, не смотря на то что их вязкость близка к VHVI-4, они неохотно «загущаются» (проще говоря в гидрокрекинг нужно добавлять значительно меньше загустителя и он более дешевый) и тип загустителя используется совсем иной. Вероятно поэтому у масел на их основе низкий Ноак, а не по причине типа крутизны базы. Посмотрите на количество загустителя на картинке при производстве GTL масел, неудивительно что Ноак по сравнению с базой падает вдвое-втрое, в масле базы получается около 50-60%, остальное загуститель и присадочный пакет:

Вероятно поэтому у масел на их основе низкий Ноак, а не по причине типа крутизны базы. Посмотрите на количество загустителя на картинке при производстве GTL масел, неудивительно что Ноак по сравнению с базой падает вдвое-втрое, в масле базы получается около 50-60%, остальное загуститель и присадочный пакет:

Температура вспышки на зарубежных VHVI-4 часто выше, видимо лучше очистка от легкокипящих фракций. Температура вспышки PAO не выдающаяся, у эфиров наоборот — высокая.

Температура застывания практически одинакова у всех VHVI-4, к сожалению она достаточно высокая, приходится добавлять значительное количество пурпоинт депрессоров. Это единственный заметный недостаток. Выделим несколько моментов — из зарубежных по паспортам лучше всего PetroCanada (что неоднократно было видно по анализам товарных масел), из отечественных Taneco(Татнефть), что тоже согласуется с анализами, паспортами готовых масел и отзывам. Есть мнение, что в недорогих маслах Лукойл Люкс используются базовые масла Taneco — отсюда их выдающиеся низкотемпературные свойства.

Удивительно, но индекс вязкости простого гидрокрекинга VHVI-4 уже значительно выше чем у PAO и эфиров, еще одна причина почему загустителя в них нужно меньше. Температура застывания PAO и эфиров настолько низка, что пурпоинт депрессант не нужен в принципе (эти масла не образуют парафинов и не мутнеют при застывании), мало того — они сами при добавлении 5-10% в готовое масло способны отодвинуть точку застывания гидрокрекинга на 10-20С (точных цифр не помню) и выступать в качестве депрессора.

Занятный момент — VHVI-4 обычно имеет вязкость около 4,4-4,5сСт при 100С, тогда как PAO 3,9-4,1сСт, причем во всех случаях вязкость точная. Эфиры опустим, т.к. другие паспорта не смотрел.

VHVI-4 уже давно не так плох, технологии давно шагают вперед, скорее всего PAO и GTL останутся только в дорогих линейках масел и постепенно будут заменены III+ группой масел, у которых все параметры, кроме точки застывания — лучше. Это не плохо и не хорошо, просто гидрокрекинг в разы дешевле в производстве по многим причинам, это и меньшее количество дорогого загустителя (для изготовления масел типа 20W50 15W40 10W30 5W20 и некоторых 5W30 0W20 загуститель не нужен вообще) и огромное количества дешевого сырья, легкий синтез и простая очистка. И теперь главный вопрос — что даст меньшее количество отложений в двигателе? Полимерный загуститель одна из главных причин закоксовки поршней и лаковых отложений. Сама по себе база (кроме сильно перегретого гидрокрекинга) практически не дает заметных отложений.

И теперь главный вопрос — что даст меньшее количество отложений в двигателе? Полимерный загуститель одна из главных причин закоксовки поршней и лаковых отложений. Сама по себе база (кроме сильно перегретого гидрокрекинга) практически не дает заметных отложений.

А теперь на закуску — дешевое (38р/кг!) изопарафиновое базовое масло Taneco HVI-2

Температура застывания — удивляет? Комбинируя его с присадками, с VHVI4-6-8 можно получать отличные товарные масла, которые можно назвать полусинтетикой (2гр+3гр), но по факту это масло по низкотемпературным свойствам будет сильно лучше гидрокрекинга, основанного только на 3гр. Без использования ПАО, эфиров и прочего. Да, испаряемость будет чуть выше, вспышка чуть ниже, чем с добавлением 4гр и 5гр. Но это позволяет делать отличные нулевки, за сущие копейки.

ОТ ДОБЫЧИ СЫРЬЯ ДО ПРОИЗВОДСТВА ПРЕМИАЛЬНЫХ ПРОДУКТОВ

Инновационная продукция «Шелл» – моторное масло из природного газа – стало доступно в России

Уже более 40 лет концерн «Шелл» максимально эффективно использует все преимущества природного газа как наиболее экологически чистого ископаемого топлива благодаря технологии газожидкостной конверсии (ГЖК), позволяющей производить синтетические жидкие углеводороды из природного газа . Данная технология была успешно реализована в промышленном масштабе на заводе по производству продуктов ГЖК в Катаре (проект Pearl GTL) в рамках партнёрства между компанией «Катар Петролеум» и «Шелл». Завод Pearl GTL в Катаре выпускает различные виды высококачественной продукции, в том числе базовые масла, которые являются основным компонентом для производства моторных масел[1].

Данная технология была успешно реализована в промышленном масштабе на заводе по производству продуктов ГЖК в Катаре (проект Pearl GTL) в рамках партнёрства между компанией «Катар Петролеум» и «Шелл». Завод Pearl GTL в Катаре выпускает различные виды высококачественной продукции, в том числе базовые масла, которые являются основным компонентом для производства моторных масел[1].

Теперь комплексный проект «Шелл» по добыче и переработке природного газа в Катаре объединен с глобальной сетью «Шелл» по поставкам и сбыту смазочных материалов: базовое масло из природного газа используется для производства моторных масел премиум-класса — PennzoilPlatinumв Северной Америке и ShellHelixUltraв других регионах.

В начале июня 2014 г. в Москве «Шелл» представил моторное масло нового поколения ShellHelixUltra с революционной технологией ShellPurePlus. Это моторное масло, созданное из природного газа, является самым инновационным продуктом в истории «Шелл». Фасовка продукта ShellHelixUltra с технологией ShellPurePlusпроизводится на заводе концерна «Шелл» в Торжке – одном из крупнейших комплексов по производству смазочных материалов «Шелл» в Европе.

Это моторное масло, созданное из природного газа, является самым инновационным продуктом в истории «Шелл». Фасовка продукта ShellHelixUltra с технологией ShellPurePlusпроизводится на заводе концерна «Шелл» в Торжке – одном из крупнейших комплексов по производству смазочных материалов «Шелл» в Европе.

Комплексы по смешению смазочных материалов концерна «Шелл» – это то предприятие, где товарное моторное масло премиум-класса производится, разливается по канистрам и отправляется на рынок. Продукция реализуется конечным потребителям напрямую через торговые точки (универсальные магазины и автомагазины), либо через дилерскую сеть, или независимые автосервисы. Глобальная дистрибьюторская сеть «Шелл» состоит из 150 точек и 2,000 дистрибьюторов.

«Для нас очень важно, чтобы наши клиенты могли воспользоваться всеми преимуществами инновационных разработок «Шелл», и наша собственная технология газожидкостной конверсии (ГЖК) позволяет обеспечить такие преимущества для покупателей наших смазочных материалов. «Шелл» первым в отрасли начал производить моторное масло премиум-класса из природного газа, что выгодно отличает нашу продукцию от других брендов смазочных материалов премиальной категории», – заявил Марк Гейнсборо, исполнительный вице-президент «Шелл Глобал Лубрикантс» (Shell Global Lubricants).

«Шелл» первым в отрасли начал производить моторное масло премиум-класса из природного газа, что выгодно отличает нашу продукцию от других брендов смазочных материалов премиальной категории», – заявил Марк Гейнсборо, исполнительный вице-президент «Шелл Глобал Лубрикантс» (Shell Global Lubricants).

Содержание базового масла в составе моторного масла достигает 75-90%, поэтому базовое масло является важным компонентом конечного продукта. По сравнению с базовым маслом из сырой нефти, технология ГЖК обеспечивает производство более чистого базового масла, которое практически не содержит вредных примесей, характерных для продуктов, полученных из сырой нефти. Синтетическое базовое масло обеспечивает более высокие показатели вязкости, трения и испаряемости. Для простого потребителя это означает увеличение ресурса двигателя, снижение расходов на обслуживание, меньший расход масла, меньший расход топлива и более высокую степень очистки двигателя. Всё вышеперечисленное полностью отвечает потребностям современных автовладельцев, которым важна более эффективная работа и более высокая степень защиты двигателей их автомобилей.

[1] Помимо базовых масел ГЖК линейка продукции завода Pearl GTL в Катаре включает газойль ГЖК — альтернативу дизельному топливу; нафту ГЖК для использования в качестве сырья в нефтехимии; керосин ГЖК, который можно добавлять в авиационное топливо; нормальные парафины ГЖК – премиальное сырьё для производства товаров бытовой химии.

Первое заседание комитета по мониторингу добычи нефти пройдет в Кувейте в январе 2017 г.Автор: Shell Exploration and Production Services (RF) B.V.

Почему моторное масло из газа лучше, чем из нефти?

В 2014 году компания «Шелл» разработала технологию производства моторного масла из природного газа. По словам руководителя компании, это позволило производить стойкие к запредельным нагрузкам смазывающие материалы высшего качества с более длительным сроком службы.

Зачем нужно моторное масло из газа

Запасы нефти на Земле ограничены. Поэтому нефтяные компании вкладывают огромные средства в разработку новых технологий производства ГСМ. Так, ежегодные инвестиции Shell превышают 1 млрд $. Работы над синтезом жидких продуктов из газа (технология GTL) велись ещё с 70-х годов прошлого столетия.

В 1980 году в Амстердаме была создана работающая установка по каталитической переработке газа. Тогда стало понятно, что появление товарного продукта – это лишь вопрос времени. И в 2012 году в Катаре был введен в строй завод, производящий масло из газа по технологии Shell Pure Plus. Для этого предприятия было зарегистрировано свыше 3500 патентов.

Как производится масло из газа

В оборудование GTL (Gas To Liquid — газ в жидкость) на вход подаётся метан и кислород. На данном этапе имеется большой плюс — газ не имеет примесей, содержащихся в сырой нефти. После этого смесь поступает в реактор, где синтезируются жидкие углеводороды.

Далее по аналогии с нефтепродуктами полуфабрикат поступает в гидрокрекинговую колонну, разделяющую его на фракции. Изменяя состав основы, можно «запрограммировать» свойства будущей продукции — от базового моторного масла до сырья для изготовления пластиков или косметики.

Для потребителя высокая стабильность полученного материала — это длительный срок службы и высокая степень защиты двигателя. Новинка прошла тестирование в моторах Формулы-1, где нагрузки на пары трения максимальны. Так получился уникальный продукт, получивший название Shell Helix Ultra.

Источник: https://www.youtube.com/channel/UCssZI409Y7u_qBeg5y7R8wA

Преимущества масла из газа

Сотрудничество с «Феррари» позволило протестировать новые масла в режимах максимальных оборотов от 12,5 до 18 тысяч в минуту (обычный «гражданский» поршневой двигатель редко развивает до 6500, а РПД – 9500 об. в минуту). Новые масла первыми стали применяться в ДВС Ferrari и Mazerati. Причем если в королевских гонках мотор должен выхаживать не менее 300 км, то для машин, пусть и эксклюзивных, но участвующих в дорожном движении, межсервисный интервал существенно больше.

в минуту). Новые масла первыми стали применяться в ДВС Ferrari и Mazerati. Причем если в королевских гонках мотор должен выхаживать не менее 300 км, то для машин, пусть и эксклюзивных, но участвующих в дорожном движении, межсервисный интервал существенно больше.

Исследователи разобрали мотор, прошедший 100 000 километров на новом масле. Днища поршней, головка блока цилиндров и картер не имели смолистых отложений, характерных для обычных «нефтяных» масел. Это ещё один «плюс» в копилку GTL.

Масло из газа в вашем двигателе

Если вы следите за высокими технологиями, используете автомобиль на пределе его возможностей, то «Шелл Хеликс Ультра» — это ваш выбор. Прочные молекулярные цепочки поддерживают устойчивую масляную плёнку на движущихся деталях (масляный клин) на самых высоких оборотах и температурных нагрузках. При этом внутри двигатель остаётся чистым. А при переходе на «Ультру» с других смазок продукты износа вымываются уже после первой-второй замены.

На сегодняшний день «Шелл» — единственный производитель моторного масла из газа. Но возможно, что в ближайшее время на прилавках появится и ответ от конкурентов — ведущих нефтяных компаний.

Бодрого мотора и качественного масла!

Эксперт Topdetal.ru Илья И.

Газ в жидкости — при конверсии получают исключительно чистые базовые масла

Газ в жидкости (GTL) — это процесс преобразования природного газа в синтетическую нефть, которая затем может быть переработана в топливо и другие углеводородные продукты. Проще говоря, процесс GTL разрывает молекулы природного газа и снова собирает их в молекулы с более длинной цепью, подобные тем, которые составляют сырую нефть.

Однако в результате этого конкретного процесса конверсии получается исключительно чистая синтетическая сырая нефть, практически не содержащая примесей, таких как сера, ароматические углеводороды и металлы.Эта синтетическая сырая нефть затем может быть переработана в такие продукты, как дизельное топливо, нафта, воск и другие жидкие нефтепродукты или специальные продукты.

Где можно использовать продукты на основе GTL на основе базового масла?

Базовый компонент смазочного материала, образующийся при конверсии газа в масло, называется парафином ISO. Парафины ISO представляют собой жизнеспособную альтернативу использованию в качестве базового масла для смазочных материалов, которые в настоящее время смешиваются с базовыми маслами API Group III и IV.

Преобладающий спрос на базовые масла групп III и IV со стороны производителей автомобилей.Рабочие характеристики смазочных материалов подвергаются повышенному вниманию в связи с растущими требованиями к снижению выбросов и повышению энергоэффективности, предъявляемыми разработчиками двигателей внутреннего сгорания. Высококачественные базовые компоненты являются неотъемлемой частью разработки смазочных материалов, отвечающих новым требованиям.

Парафины ISO, по-видимому, обеспечивают характеристики, необходимые для условий эксплуатации двигателя внутреннего сгорания, включая хорошие вязкостные характеристики (вискозиметрические характеристики), стойкость к окислению и условия низкотемпературного холодного запуска. Превращение этих запасов в полезные смазочные материалы длительного пользования можно использовать в качестве альтернативы продуктам, полученным из сырой нефти.

Превращение этих запасов в полезные смазочные материалы длительного пользования можно использовать в качестве альтернативы продуктам, полученным из сырой нефти.

В промышленном оборудовании часто требуются смазочные материалы в том же диапазоне температур и прочности пленки, что и масла для картерных двигателей.

Процесс GTL

Процесс GTL состоит из двух основных этапов:

- Конверсия природного газа в синтез-газ. На первом этапе природный газ реагирует с кислородом в процессе с использованием запатентованного каталитического частичного окисления для получения синтез-газа, состоящего в основном из моноксида углерода и водорода.

- Преобразование синтез-газа в синтетическое сырье. В реакции, основанной на химии Фишера-Тропша (F-T), синтез-газ поступает в реактор, содержащий запатентованный катализатор, превращая его в вязкие жидкие углеводороды.

Преимущества GTL

Коммерциализация неизвлекаемых запасов природного газа

Доказанные и потенциальные мировые запасы природного газа оцениваются более чем в 14 000 триллионов кубических футов (ткф). Большинство этих резервов считаются безвозвратными, поскольку они расположены слишком далеко от потребителей и их трудно транспортировать. GTL может превратить значительную часть этого газа в несколько сотен миллиардов баррелей жидкой нефти — этого достаточно для удовлетворения мировых потребностей в энергии в течение следующих 25 лет.

Большинство этих резервов считаются безвозвратными, поскольку они расположены слишком далеко от потребителей и их трудно транспортировать. GTL может превратить значительную часть этого газа в несколько сотен миллиардов баррелей жидкой нефти — этого достаточно для удовлетворения мировых потребностей в энергии в течение следующих 25 лет.

GTL предлагает огромную экономическую ценность для стран и / или компаний, которые контролируют эти запасы. GTL позволит экономическое развитие этих отдаленных месторождений природного газа, которые в настоящее время считаются слишком далекими от рынка, чтобы иметь экономическую ценность.

Устранение дорогостоящих и / или экологически вредных практик

GTL поможет устранить необходимость сжигания природного газа, связанного с добычей нефти. Это позволит раньше разрабатывать и добывать нефтяные месторождения, закрытые из-за невозможности утилизировать попутный природный газ, и снизит негативное воздействие сжигания на окружающую среду.

Создание экологически безопасного жидкого топлива

GTL будет давать синтетические углеводороды высочайшего качества, которые можно использовать непосредственно в качестве топлива или смешивать с топливом более низкого качества, полученным из сырой нефти, чтобы привести их в соответствие со все более строгими экологическими и эксплуатационными требованиями.

Fischer-Tropsch GTL Beginnings

Доктор Х. Эрнест Хендерсон 1 на прошлогодней конференции ILMA / ICIS-LOR по базовым маслам и нефтяным добавкам назвал переход от газа к жидкостям новым горизонтом в области базовых масел. В своем выступлении Фишера-Тропша «От газа к жидкостям: производительность за пределами существующих синтетических материалов» он предоставил участникам информацию об истории процесса, свойствах текучих сред и оценках производительности.

Немецкие химики Франц Фишер и Ганс Тропш изобрели процесс F-T в 1923 году, и он использовался в Германии для производства топлива во время Второй мировой войны. С 1948 по 1953 год процесс F-T получил дальнейшее развитие в Браунсвилле, штат Техас, и в настоящее время коммерчески используется компаниями Sasol (Южная Африка), Mossgas (Южная Африка) и Shell. Несколько компаний в настоящее время рассматривают или реализуют разработки GTL, в том числе BP / Amoco, Conoco, ExxonMobil, Rentech и Syntroleum.

С 1948 по 1953 год процесс F-T получил дальнейшее развитие в Браунсвилле, штат Техас, и в настоящее время коммерчески используется компаниями Sasol (Южная Африка), Mossgas (Южная Африка) и Shell. Несколько компаний в настоящее время рассматривают или реализуют разработки GTL, в том числе BP / Amoco, Conoco, ExxonMobil, Rentech и Syntroleum.

Изопарафины представляют собой идеальную базовую химическую структуру. Эти структуры легко образуются на стадии облагораживания парафина F-T и соответствуют структурам, обнаруженным в полиальфаолефинах или ПАО.Индекс вязкости (VI) изопарафинов чрезвычайно высок, обеспечивая превосходную стойкость к окислению и хорошие температуры застывания.

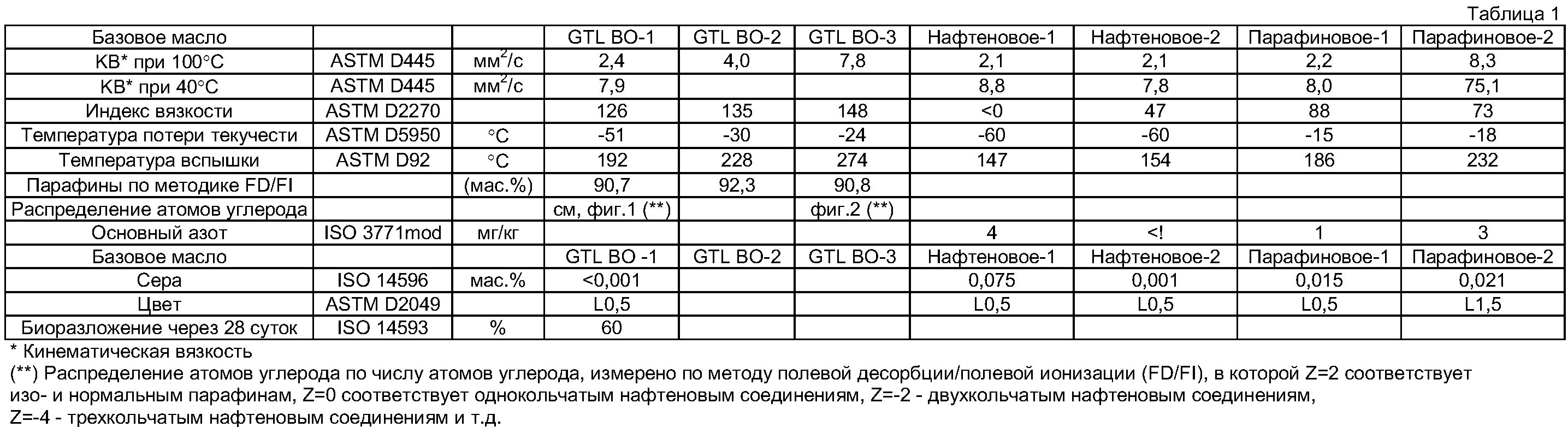

«GTL обеспечивает наилучшее сочетание кинематической вязкости VI, температуры застывания, летучести и состава по сравнению с коммерчески доступными базовыми маслами API Group III», — сказал Хендерсон. Он также отметил, что в большинстве случаев свойства жидкостей GTL превышают промышленный диапазон для любых свойств базового сырья, как показано в Таблице 1.

Щелкните здесь, чтобы увидеть таблицу 1.

«Жидкости GTL также отлично подходят для ПАО», — сказал Хендерсон. «Их превосходный индекс вязкости, температура вспышки и летучесть более чем компенсируют предельные низкотемпературные свойства, представленные температурой застывания, которая при необходимости может быть улучшена за счет повышенной жесткости депарафинизации». Хендерсон также упомянул, что основные испытания двигателя ILSAC GF-3 были завершены для демонстрации характеристик GTL.

«Тест Sequence IIIF фокусируется на контроле вязкости масла, расхода масла, отложений и износа, в то время как тест на экономию топлива Sequence VIB — сложная процедура, имеющая серьезные последствия для CAFE (средняя корпоративная экономия топлива)», — сказал он.

«Результаты испытаний Sequence IIIF включали исключительный расход масла для состава GTL с классом вязкости SAE 0W-20, превосходный контроль над повышением вязкости, расход масла, сопоставимый с маслами API Group III / IV с более высокими классами вязкости SAE, и отличные результаты отложений. Характеристики износа не были репрезентативными для системы масло / присадки на основании обсуждений с отраслевыми экспертами и разработчиками масел.

Характеристики износа не были репрезентативными для системы масло / присадки на основании обсуждений с отраслевыми экспертами и разработчиками масел.

«Испытание Sequence VIB показало, что масло GTL легко удовлетворяет требованиям к экономии топлива ILSAC GF-3 и фактически превышает предложенные пределы ILSAC GF-4», — сказал Хендерсон.«Несмотря на то, что предлагаемый тест Sequence VIC потребует более длительного периода кондиционирования масла, не ожидается, что это будет проблемой для синтетических жидкостей GTL.

«Синтетические жидкости Fischer-Tropsch GTL ориентированы на будущее», — заключил Хендерсон. «Они обладают выдающимся сочетанием вязкостных свойств, летучести, низкотемпературных и композиционных свойств, которые превосходят« Лучшее в отрасли »по Группе III Американского института нефти и при этом соответствуют стандартам PAO. GTL продемонстрировал отличные характеристики в критических испытаниях двигателя GF-3, в то время как первоначальные испытания трансмиссии соответствуют требованиям PAO. Я очень воодушевлен за будущее GTL ».

Я очень воодушевлен за будущее GTL ».

1 Доктор Х. Эрнест Хендерсон — независимый консультант в области GTL, базовых запасов и продуктов.

Примечание редактора

Эта статья перепечатана с разрешения Независимой ассоциации производителей смазочных материалов (www.ilma.org).

Технология Shell GTL для смазочных материалов и топлива

На протяжении десятилетий Shell первой изобрела способы получения большей отдачи от природного газа, и прекрасным примером является наша запатентованная технология перехода газа в жидкое топливо или GTL.Поскольку завод Shell Pearl GTL в Катаре был введен в эксплуатацию в 2011 году, сейчас это крупнейший в мире завод GTL, способный ежедневно производить широкий спектр продукции, включая топливо (керосин, дизельное топливо), химическое сырье (нафта, парафин), парафины и т. Д. и, конечно же, базовые масла.

Д. и, конечно же, базовые масла.

Поскольку базовые масла Shell GTL состоят из небольших строительных блоков метана, их молекулярная структура очень стабильна и практически не содержит примесей, обычно присутствующих в базовых маслах, полученных из сырой нефти.Следовательно, базовые масла Shell GTL обладают многими характеристиками, такими как превосходные низкотемпературные характеристики, низкая летучесть, высокий индекс вязкости и превосходная реакция на присадки. Это делает их очень востребованными для широкого спектра применений, включая смазочные материалы и консистентные смазки, а также технологические масла, трансформаторные масла и другие специальные масла. Shell — первая компания, производящая смазочные материалы из природного газа с использованием этой технологии GTL.

Shell разрабатывает и внедряет передовые технологии на основе трех основных принципов: инновации, понимание важнейших приложений клиентов и сотрудничество с производителями оборудования, клиентами и лидерами отрасли. Конкретным примером является то, что для применения в моторных маслах технологические группы Shell добились больших успехов в использовании базовых масел GTL для создания более легкого класса вязкости, топливосберегающего масла, которое будет соответствовать будущим автомобильным требованиям, за счет применения патентованных технологий присадок и совместной разработки с ключевыми OEM-производителями. и партнеры.

Конкретным примером является то, что для применения в моторных маслах технологические группы Shell добились больших успехов в использовании базовых масел GTL для создания более легкого класса вязкости, топливосберегающего масла, которое будет соответствовать будущим автомобильным требованиям, за счет применения патентованных технологий присадок и совместной разработки с ключевыми OEM-производителями. и партнеры.

Эти новые моторные масла обычно обеспечивают ценные преимущества продукта, такие как (1) улучшенный контроль вязкости для облегчения холодного запуска при сохранении характеристик масла при высоких температурах; (2) пониженное трение, позволяющее улучшить экономию топлива; (3) улучшенная чистота поршней, приводящая к более эффективной работе двигателя, и (4) снижение расхода масла за счет более низкой летучести.Для многих других областей применения, включая промышленные, трансмиссионные и специальные масла, Shell теперь также предлагает портфель дифференцированных продуктов на основе GTL с очевидным повышением функциональности и стоимости.

Недавним новым дополнением к всеобъемлющему набору технологий GTL компании Shell является запатентованная методика масс-спектрометрии изотопного отношения (IRMS), которая может надежно определять присутствие компонентов GTL в смесях различных типов. Прослеживаемость, обеспечиваемая этим методом, может быть эффективным и действенным инструментом для борьбы с подделкой, а также для многих других целей.

GEO ExPro — GTL: больше, чем несбыточная мечта?

Преобразование газа в жидкости, широко известное как GTL, включает преобразование природного газа в синтетическую нефть, которая легко транспортируется танкерами или трубопроводами и может использоваться вместо обычной нефти как в нефтехимической промышленности, так и в транспортной инфраструктуре. Продукты GTL не имеют цвета и запаха и почти не содержат примесей, таких как сера, ароматические углеводороды и азот, которые обычно присутствуют в минеральной сырой нефти.Поскольку природный газ горит намного чище, чем нефть, а также его больше, разработка этой технологии, по-видимому, станет важным шагом в будущем энергоснабжения и в направлении более чистой окружающей среды. Но, по крайней мере до недавнего времени, основным препятствием для массового использования GTL была сложность процесса и, следовательно, его стоимость.

Но, по крайней мере до недавнего времени, основным препятствием для массового использования GTL была сложность процесса и, следовательно, его стоимость.

Технология 100-летней давности

Превратить природный газ в жидкость — идея не нова; Фактически, технология производства синтетического топлива была изобретена в 1920-х годах, когда впервые была разработана наиболее распространенная технология — синтез Фишера-Тропша (F-T).Это использовалось в Германии в 1930-х годах и особенно во время Второй мировой войны, когда страна испытывала трудности с поставками традиционной нефти и нефтепродуктов. К 1944 году Германия использовала технологию F-T в промышленных масштабах: девять заводов производили около 14 000 баррелей в сутки.

Pearl GTL — крупнейший в мире завод по переработке природного газа в более чистое горючее и смазочные материалы. (Источник: Shell.com) ЮАР была следующей, кто начал работать над технологией GTL, когда санкции против апартеида не позволили стране импортировать нефть. Используя уголь в качестве сырья, к 1950-м годам Южная Африка производила несколько тысяч баррелей синтетической нефти в день, развивая в последующие годы ряд заводов; это называется технологией GTL 2-го поколения.

Используя уголь в качестве сырья, к 1950-м годам Южная Африка производила несколько тысяч баррелей синтетической нефти в день, развивая в последующие годы ряд заводов; это называется технологией GTL 2-го поколения.

Технология продолжала развиваться, и газ стал предпочтительным источником. Ряд крупных компаний были в авангарде разработки этого GTL 3-го поколения, включая Shell, которая построила завод Bintulu GTL в Малайзии в 1990-х годах. В настоящее время компания управляет крупнейшим в мире заводом по производству сжиженного газа, Pearl, который способен производить 140 000 баррелей продуктов сжиженного нефтяного газа каждый день, а также 120 000 баррелей сжиженного природного газа и этана.

Коммерциализация этой технологии все еще развивается, и в мире существует лишь несколько крупных, полностью коммерциализированных заводов, все из которых сложны и дороги в строительстве и эксплуатации. Основными препятствиями на пути повышения эффективности, по-видимому, являются низкая производительность реакторов Фишера-Тропша, короткий срок службы катализатора, побочные продукты, такие как органические кислоты и тяжелые спирты, с которыми необходимо иметь дело, и, что наиболее важно, необходимость строительства нефтехимических заводов. превращать твердые воски, полученные стандартным методом FT, в товарные продукты.

превращать твердые воски, полученные стандартным методом FT, в товарные продукты.

Были также разработаны методы производства жидкостей из газа вне процесса FT без использования катализаторов, в которых воздух или кислород сжигают вместе с природным газом при высоких температурах и давлении, чтобы вызвать окисление частиц, но они еще не быть доказанным коммерческим.

Таким образом, хотя процессу F-T сейчас почти 100 лет, стоимость GTL, по крайней мере, в мелкомасштабных операциях, остается очень высокой.

Моторное масло лучше делать из природного газа? — Блог AMSOIL

В 2014 году Shell произвела фурор среди фанатов моторного масла (да, такое есть) после того, как представила процесс превращения природного газа в моторное масло.Компания заявила о своей технологии переработки газа в жидкость (GTL) как о революционном скачке в технологии производства моторных масел.

По данным Shell, на разработку и получение 3 500 патентов ушло 40 лет. Они продают эту технологию в Америке в рамках своей линейки масел Pennzoil Platinum, которые, по словам Shell, обеспечивают лучшую защиту от износа, экономию топлива, чистоту и срок службы «при тестировании с продуктами, представляющими рынок».

Иногда люди спрашивают нас, как производится моторное масло на основе природного газа и работает ли оно лучше, чем продукты AMSOIL.

Давайте углубимся в эти вопросы.

Как это сделано: моторное масло выпуск

Однако для начала нам необходимо общее представление о том, как производится моторное масло.

Мы подробно объяснили это в статье «Синтетическая и обычная нефть: полное руководство». Мы также включили красивое объяснение, в том числе милую аналогию LEGO, в этот пост под названием «История синтетического масла (и AMSOIL)».

Посмотрите на них для глубокого погружения. Для целей этой публикации достаточно следующего резюме.

Все моторные масла состоят из двух составляющих: базового масла и присадок.

Базовое масло составляет основную часть рецептуры и отвечает за смазку двигателя, защиту от износа, управление нагревом и другие ключевые функции.

Составители рецептур добавляют моторное масло присадки для улучшения характеристик масла. Присадки помогают бороться с окислением, нейтрализуют кислоты, защищают от ржавчины и многое другое, в зависимости от области применения, для которой масло предназначено.

Базовые масла , используемые для производства обычных масел, получают путем дистилляции сырой нефти . Нефтепереработчики используют тепло, давление и другие катализаторы для разделения молекул сырой нефти на различные группы в зависимости от размера, называемые фракциями .

Хотя этот процесс довольно хорошо работает для изготовления многих продуктов, которые мы используем каждый день, ему присущи ограничения. Например, дистилляция не может удалить все примеси из обычных базовых масел , включая серу, азот, кислород, металлы и воски, которые затвердевают на холоде.

В сумме получается моторное масло, которое не обеспечивает уровень защиты, необходимый для современных двигателей.

Синтетические базовые масла, с другой стороны, являются синтезированными (т.е. построенными), а не дистиллированными.

Разработчики рецептур подвергают гидрокрекингу молекулы сырой нефти на их составные части. Затем, , используя только чистые, однородные молекулы, лучше всего подходящие для смазки двигателя, они создают более крупные молекулы с нуля с помощью органического синтеза . В результате получается синтетическое базовое масло, свободное от загрязнений, присущих обычным маслам.

Таким образом, синтетическое масло обеспечивает улучшенную защиту от износа, устойчивость к экстремальным температурам, экономию топлива и чистоту.

Как производится моторное масло на природном газе?

Чем же синтетическое моторное масло, полученное из природного газа, отличается? Давайте посмотрим на процесс преобразования газа в жидкость (GTL) .

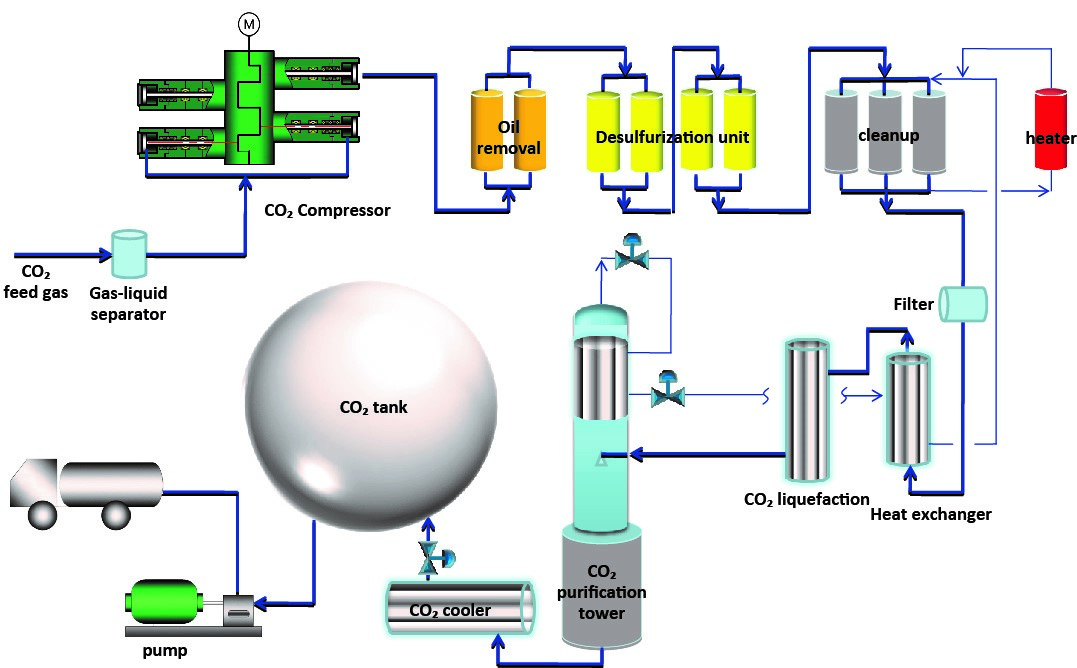

Газификация : Процесс начинается с так называемой газификации . На этом этапе чистый кислород реагирует с метаном с образованием так называемого синтез-газа или синтез-газа.Хотя его легко сделать с использованием природного газа, его также можно сделать с использованием биомассы или даже сырой нефти.

На этом этапе чистый кислород реагирует с метаном с образованием так называемого синтез-газа или синтез-газа.Хотя его легко сделать с использованием природного газа, его также можно сделать с использованием биомассы или даже сырой нефти.

Syngas — это по своей природе чистый , поскольку нефтепереработчики вычищают из него почти все, кроме его основных компонентов: окиси углерода и водорода. Это больше сделано для предотвращения отравления катализатора на последующих этапах производства, а не для создания маркетинговых заявлений, но и для маркетологов нефти.

Синтез : Затем синтез-газ подается через реактор и с помощью синтеза Фишера-Тропша превращается в углеводороды с более высокой молекулярной массой.

Обработка: Процесс Фишера-Тропша позволяет производить широкий спектр продуктов, различающихся по составу, от газообразных молекул до густого воска (например, свечного воска). Благодаря нескольким процессам, включая изодепарафинизацию, гидрокрекинг и, в конечном итоге, дистилляцию, эти молекулы становятся пригодным для использования базовым маслом .